基于新型组合槽结构的滑阀流场与流固耦合特性研究

张洋 李建英 王晓晶 张琪政 彭臣

摘 要:液压滑阀阀芯节流槽结构对阀芯受力变形和内流场分布有着直接影响,以4WE6E型号换向阀为研究对象,为提高换向阀的动静态性能,在传统滑阀阀芯节流槽结构上,提出一种新型组合槽结构。对不同阀芯结构使用Fluent软件及Workbench平臺,进行内流场仿真及流固耦合仿真研究;进而对不同结构阀芯工作时的流场和阀芯受力变形作量化分析与研究,具体研究阀内流场的流速和压力以及阀芯表面压力分布等情况。研究结果表明:滑阀阀芯采用新型组合槽结构之后,能明显改善其内部的流场分布、有效减小了阀芯变形,从而提高换向阀的动静态性能。

关键词:液压滑阀;节流槽;新型组合槽结构;流场仿真;流固耦合

DOI:10.15938/j.jhust.2023.05.015

中图分类号: TH137.1

文献标志码: A

文章编号: 1007-2683(2023)05-0118-10

Study on Flow Field and Fluid Structure Coupling Characteristics

of Slide Valve Based on New Combined Groove Structure

ZHANG Yang1, LI Jianying1,2, WANG Xiaojing3, ZHANG Qizheng1, PENG Chen1

(1.School of Mechanical and Power Engineering, Harbin University of Science and Technology, Harbin 150080,China;

2.Key Laboratory of Advanced Manufacturing Intelligent Technology, Ministry of Education, Harbin 150080, China;

3.School of Mechanical-electronic and Vehicle Engineering, Beijing University of Civil Engineering and Architecture, Beijing 100044,China)

Abstract:The structure of spool throttle groove of hydraulic spool valve has a direct influence on the stress deformation of spool and the distribution of internal flow field. In this paper, taking 4WE6E type change-over valve as the research object, a new combined groove structure is proposed on the traditional spool throttle groove structure in order to improve the dynamic and static performance of the change-over valve. Fluent software and Workbench platform are used to simulate internal flow field and fluid-solid coupling for different spool structures. Then the flow field and stress deformation of spool with different structure are analyzed and studied quantitatively. The flow rate and pressure of flow field in valve and pressure distribution on spool surface are studied in detail. The results show that the spool valve with the new combined groove structure can significantly improve the flow field distribution inside the spool and effectively reduce the spool deformation, thus improving the dynamic and static performance of the change-over valve.

Keywords:hydraulic slide valve; throttling groove; new combined trough structure; flow simulation; fluid-structure interaction

收稿日期: 2022-04-13

基金项目: 国家自然科学基金(51405113,51975164).

作者简介:

张 洋(1997—),男,硕士研究生;

王晓晶(1981—),女,教授,博士研究生导师.

通信作者:

李建英(1980—),男,教授,博士研究生导师,E-mail:lijianying@hrbust.edu.cn.

0 引 言

液压技术在采用液体作为工作介质,进行能量传递与控制的工作过程中,具有动态响应速度快、功重比大、可靠性高等优点,被广泛应用在机械自动化生产、工程机械等行业[1-2]。现代液压传动技术随着电子技术、计算机技术、新材料的发展和应用,成为现代工业领域不可或缺的技術[3]。其中,液压元件作为该项技术中的核心元件,应用的领域也在不断扩大,重要性显得尤为突出。液压系统能够快速准确的完成对力,位移,速度等的控制,其具有负载刚度大,响应速度快、抗污染能力强等优点[4-5],而液压阀作为液压系统中最重要的控制元件,其性能决定着整个液压系统的性能[6-7]。

随着数值计算仿真、动态响应分析、线性或非线性建模等技术的应用使得液压阀的设计方法与制造技术获得很大进步[8]。但是液压滑阀在使用中表现出的阀芯卡滞[9]、气穴[10-11]、液流流动形态复杂[12]、换向过程存在压力冲击等问题,依旧是近年来研究的热点[13]。智慧等[14]采用ADINA软件对U形槽和三角槽进行对比,得到U形槽性能高于三角槽的结论。张鑫等[15]对节流槽对流场空化进行研究。哈德斯菲尔德大学对流道几何特征对节流槽通流能力进行研究[16]。石金艳等[17-18]采用CFD流场仿真方法对U形槽和双三角槽进行了仿真分析,得到了U形槽和双三角槽的流量特性。冯贵层、孙后环等[19-20]对V-U形、L-U形节流槽的过流面积和流量特性进行分析。同济大学研究团队对换向阀节流槽进行研究,提出了一种耦合节流槽流量系数的表示方法[21]。张占东等[22-23]采用AMESIM软件分别对三角槽和K形槽进行研究,为换向阀阀芯节流槽结构优化提供了理论参考。

由上述分析可见,通过对于液压滑阀节流槽的相关研究,逐渐解决了滑阀中存在的一些问题,不过对具有矩形槽的滑阀阀芯结构及其流场分析的研究较少。针对滑阀阀芯卡滞及阀芯工作时的动态特性不佳的问题,在滑阀阀芯矩形节流槽的基础上,提出一种新型的组合槽结构;然后采用Fluent软件在Workbench平台上,对其进行流场分析和流固耦合仿真研究,进而分析其流场特性和阀芯的结构变形量规律特性,为液压滑阀节流槽的结构与参数优化设计提供理论参考。

1 基本方程

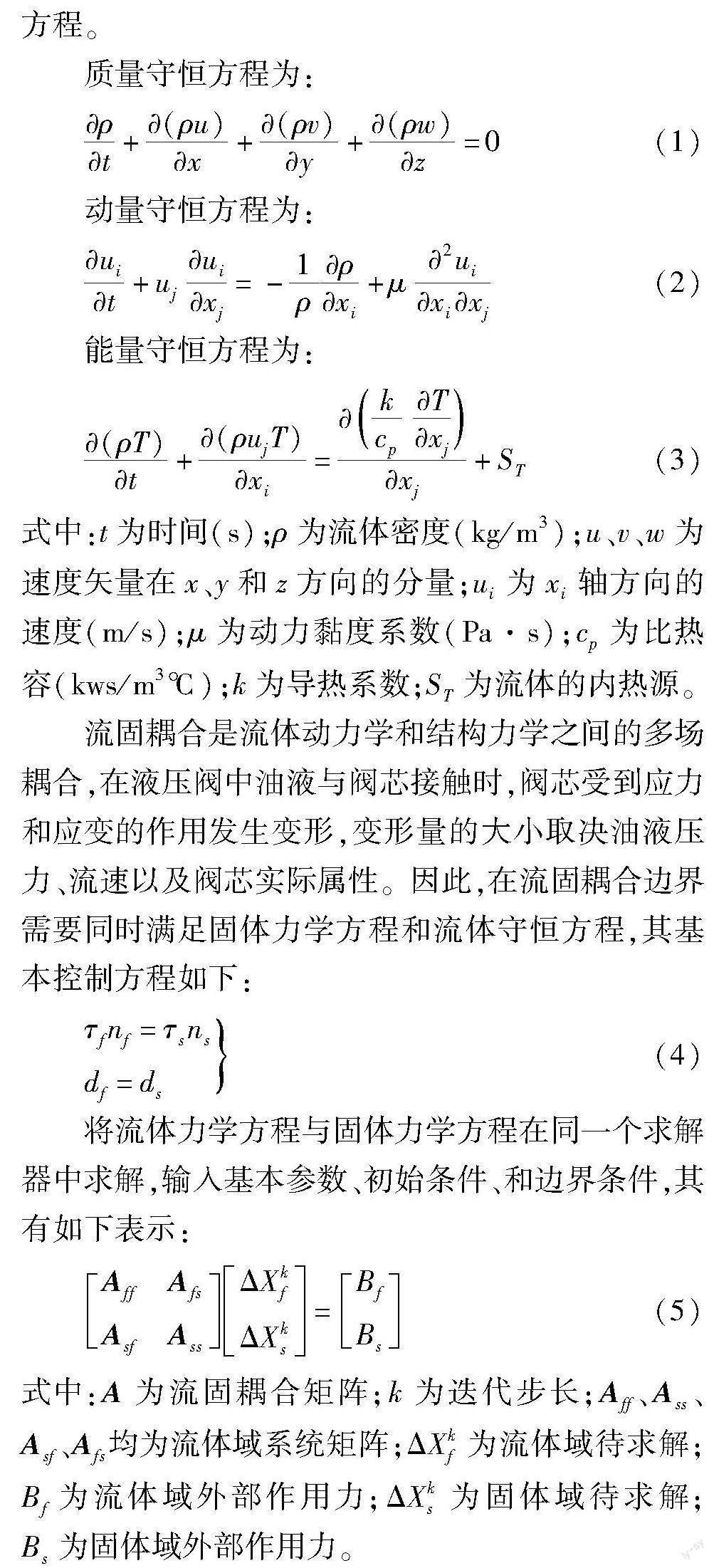

液压换向阀内油液的流动是连续的,从微观角度看在有限空间内连续不断的流动流体质点,并且每个质点具有相应的物理特性,因此油液与阀芯之间始终遵循质量守恒方程、动量守恒方程、能量守恒方程。

质量守恒方程为:

ρt+(ρu)x+(ρv)y+(ρw)z=0(1)

动量守恒方程为:

uit+ujuixj=-1ρρxi+μ2uixixj(2)

能量守恒方程为:

(ρT)t+(ρujT)xi=kcp Txjxj+ST(3)

式中:t为时间(s);

ρ为流体密度(kg/m3);

u、v、w为速度矢量在x、y和z方向的分量;

ui为xi轴方向的速度(m/s);

μ为动力黏度系数(Pa·s);

cp为比热容(kws/m3℃);

k为导热系数;ST为流体的内热源。

流固耦合是流体动力学和结构力学之间的多场耦合,在液压阀中油液与阀芯接触时,阀芯受到应力和应变的作用发生变形,变形量的大小取决油液压力、流速以及阀芯实际属性。因此,在流固耦合边界需要同时满足固体力学方程和流体守恒方程,其基本控制方程如下:

τfnf=τsns

df=ds(4)

将流体力学方程与固体力学方程在同一个求解器中求解,输入基本参数、初始条件、和边界条件,其有如下表示:

AffAfsAsfAssΔXkfΔXks=BfBs(5)

式中:A为流固耦合矩阵;

k为迭代步长;

Aff、Ass、Asf、Afs均为流体域系统矩阵;

ΔXkf为流体域待求解;

Bf为流体域外部作用力;

ΔXks为固体域待求解;

Bs为固体域外部作用力。

在Workbench仿真工作平台主要采用的是分离解法,就是载荷传递法进行流固耦合数值仿真,将式(5)线性化即可。本文采用分解法进行流固耦合,如式(4)所示,仅在流固耦合边界上满足固体力学方程和流体守恒方程守恒。

当液压油从P口进入换向阀流道,经过阀芯节流槽流出时过流面积随阀芯开口度变化而变化,导致液压油流速急剧变化发生湍流,因此选取标准k-ε湍流模型[24-25],其方程表示为

(ρk)t+(ρkui)xi=xjμ+μtσkkxj+2μtSijSij-ρε(6)

t(ρε)+xi(ρεui)=xjμ+μtσεεxj+C1εPk/k-C2ερε2/k(7)

式中:k为湍动能;ε为耗散率;ρ为油液密度;ui为流速分量;t为时间;xi与xj为流向分量;μ为黏性;μt为湍流黏度系数且μt=ρCμk2/ε;Sij为应变率张量;C1ε、C2ε、σk、σε为模型常数,分别为1.44、1.92、1、1.3。

2 阀芯组合槽结构模型

以4WE6E型号换向阀阀芯为研究对象,设计了一种新型带有组合槽的换向阀阀芯,其结构如图1所示。新型组合槽阀芯结构主要参数:截面流道A1,截面流道A2,组合节流槽长度L为2.5mm,阀芯台肩半径R为6mm,x为阀芯开口度,C为节流槽特征深度1mm,W为节流槽宽度2mm。

3 节流槽过流面积计算

新型组合槽的过流面积由截面流道A1和截面流道A2组成,其原理如图2。

根据伯努利方程可得阀口开度一定情况下射流最小断面的油液流速:

v=1ζ+12ρ(P1-P2)=CvΔPρ(8)

Cv=1ζ+1(9)

式中:ζ为局部阻力系数;

Cv为速度系数;

Cc为收缩系数。

由此得出液压滑阀流量公式为

q=Acvc=CcCvA2ΔPρ(10)

式中:Cd为流量系数,且Cd=CcCv。

q=CdA2ΔPρ(11)

当油液分别经过截面流道A1和截面流道A2时压力降分别为ΔP1、ΔP2,其总压力降与通过节流槽流量关系如下:

ΔP=ΔP1+ΔP2(12)

q=CdA2ΔPρ=Cd1A12ΔPρ=Cd2A22ΔPρ(13)

式中:Cd=Cd1=Cd2,则等价过流面积A,与A1、A2关系如下:

A=11A21+1A22(14)

改进矩形槽前端为三角槽其流道截面积A2随阀芯移动改变,后端为正常矩形槽,当阀芯移动到时其流道截面积A2恒定,因此对过流面积计算分段进行:

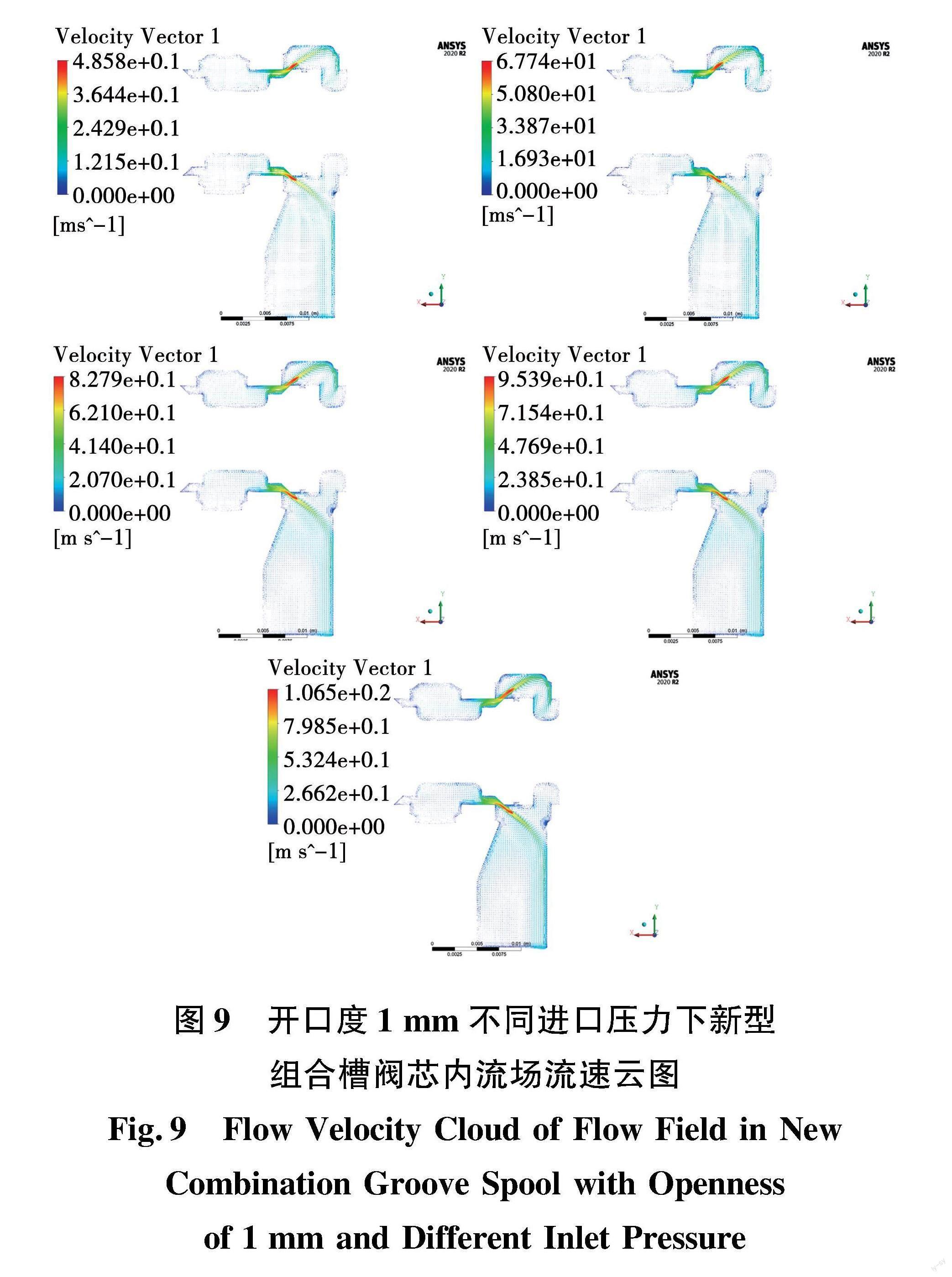

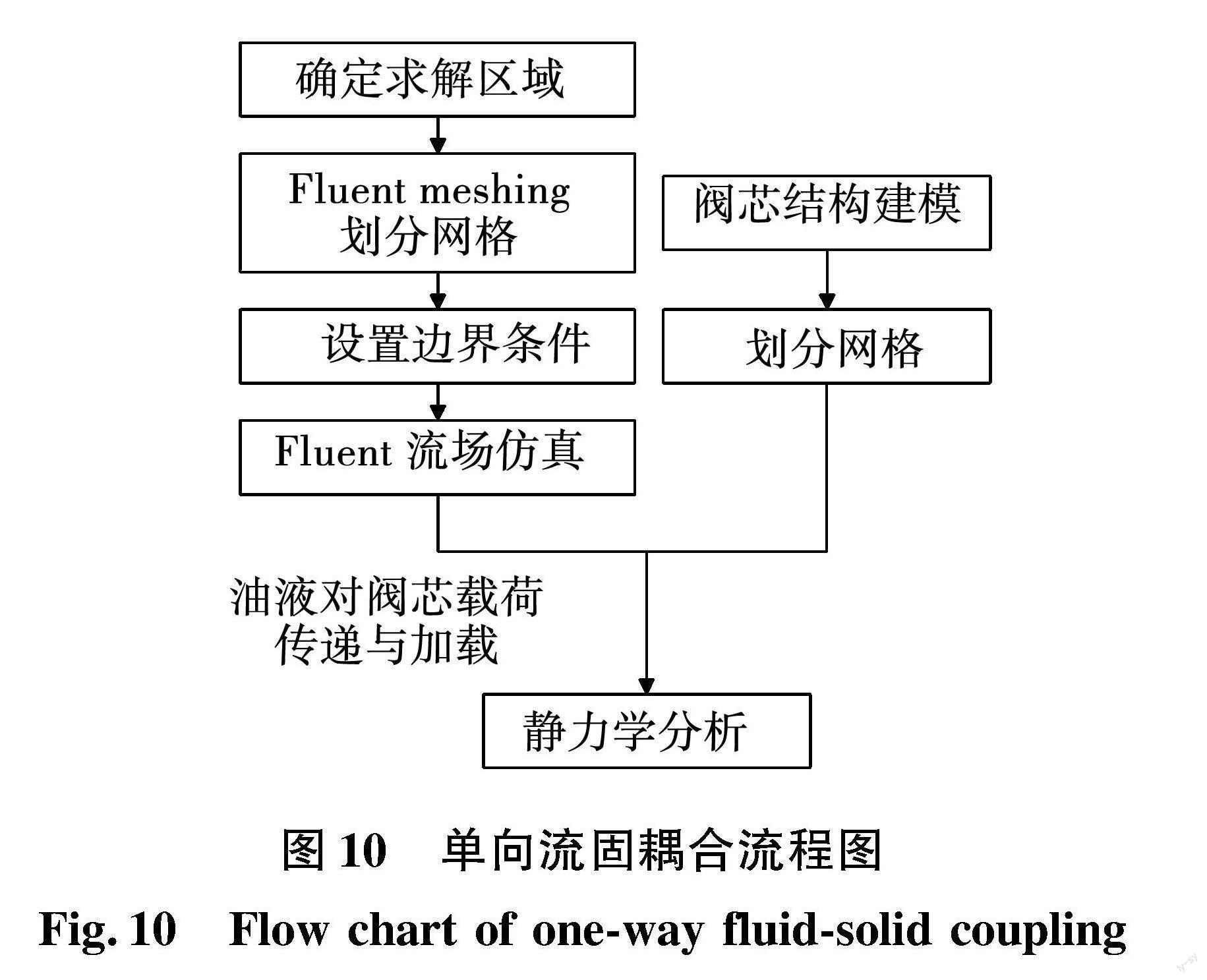

1)当开口度:0 H=R2-(W/2)2(15) B=2arctanW2H(16) A1=∫x0BRdx(17) A2=R2B/2-WH/2+W(C-R+H)(18) A=n1A21+1A22(19) 式中:x为阀芯开口度,mm; R为阀芯半径,mm; W为节流槽宽度,mm; B为节流槽宽度W所对应的圆心角的弧度,rad; C为节流槽特征深度,mm; H为节流槽所在阀芯外圆的弦到阀芯外圆圆心的距离,mm; n为节流槽个数。 2)当开口度:L A=7.2526+2πR(x-L)(20) 由式(20)算出新型组合槽理论过流面积A,曲线如图3所示。 当阀口开度小于2.5mm时过流面积梯度小,变化平缓,使执行元件在启停时稳定;当阀口开度大于2.5mm时,等效过流面积增大,具有较大流量增益,使阀对流量控制灵敏,使执行元件快速响应。 当阀口开度一定时,油液达到稳定流动状态时,阀芯所受到油液的作用力为稳态液动力。穩态液动力是使阀口关闭相当于复位力,所以它使液压阀的阀芯工作趋于稳定状态,当换向阀进出口压差ΔP一定时,阀口开度的改变影响射流角度θ的大小从而影响稳态液动力的大小,所以对理想滑阀取射流角θ为69°。根据动量方程可得稳态液动力轴向分力大小为 Fs=ρqvcos(θ)(21) 将式(8)、式(11)代入式(21)得: Fs=2CdCvA(x)ΔPcos(θ)(22) 由式(22)算出新型组合槽理论稳态液动力,最大稳态液动力19.5760N。 4 流固耦合仿真分析 液压滑阀工作需要具有持续性,特别是换向阀在工作时会长时间停留在一个位置,当换向阀再次工作时驱动力远大于计算理论值,当阀芯移动后驱动力仅需1N就能够使阀芯移动。该卡紧现象主要是阀芯径向力不平衡导致阀芯与阀体基础,造成卡紧。 换向阀模型的建立对于后续进行的仿真非常重要,采用SOLIDWORKS建立不同开口度、不同阀芯结构的三维模型,使用ANSYS软件中的Geometry子系统进行内流场的抽取,采用Fluent(with CFD Post)系统进行网格划分及仿真分析。由于换向阀阀芯为滑阀,无论是在左位机能还是右位机能都是将内流场分成两个不连通的流场,为不失去一般性且根据对称性,通常任取其中一个流体模型进行仿真分析,本文采用阀芯右移P口和B口连通的流场进行仿真分析。 通过流固耦合对阀芯受力进行分析,利用FLUENT软件将流场进口压力2MPa、出口压力0MPa的流体区域进行仿真分析,在Workbench将流场仿真结果传输到阀芯受力面上进行仿真。 换向阀阀芯节流槽通常为U形槽,因此将新型组合槽阀芯与U形槽、无节流槽阀芯进行不同开口度进行仿真,对内流场、阀芯所受应力、阀芯变形量仿真结果进行分析讨论。 采用Fluent Meshing进行网格划分,并进行局部加密,Fluent Meshing作为一款高级的前处理工具,具有多种CAD导入方式能够精准导入模型,在导入CAD模型时能够对模型进行细化处理,并且具备有强大可靠的网格诊断工具Diagnostics,可以处理任意CFD表面网格(部分四边形问题除外)存在的问题,主要包括自由边、多重边、网格自相交、面网格质量过差等情况,能够高效快速的生成网格。对换向阀内流场网格划分Poly-Hexcore网格,划分完成的数字换向阀内流场网格模型如图4所示,网格质量检查良好,符合Fluent计算要求。 在网格质量要求上Fluent Meshing对网格质量要求为Maximum-Skewness不能高于0.95,Skewness较高的单元在计算时易发散,当Maximum-Skewness小于0.85即可认为是优质网格。 为了使计算结果更精确,在划分网格时设置边界层为5层网格。网格数量为72705,Maximum-Skewness为0.48,所绘制网格为优质网格。 根据换向阀实际工作情况,采用Pressure-inlet作为进口边界条件,采用Pressure-outlet作为出口边界条件,壁面边界采用wall,对于流体FLUENT仿真默认壁面无滑移,采用标准k-ε湍流模型,求解方案为SIMPLE。根据换向阀工作条件流体介质为32#抗磨液压油,设置water-liquid的密度为870kg/m3,动力黏度为2.784×10-2Pa·s。本文选用SIMPLEC压力速度耦合求解方案。 设置入口压力为2MPa,出口压力为0MPa,通过标准初始化,进行迭代计算。通过残差曲线图观察流场仿真计算收敛情况。图5为残差曲线图,设置迭代次数为1000次,在计算到350次时达到收敛条件。 4.1 流场分析 通过3种阀芯结构的内流场稳态仿真,得到其流速分布特性。图6为无节流槽阀芯流速矢量分布云图,图7为U形槽阀芯流速矢量分布云图,图8为新型组合槽流速矢量分布云图。 由无节流槽阀芯内流场仿真云图可知,随着阀芯开口度增大,换向阀内流场流速变化快,流场分布不稳定,存在涡流现象,不利于阀芯稳定工作。 由U形槽阀芯内流场仿真云图可知,随着阀芯开口度增大,换向阀内流场高速射流区域改变,相比于无节流槽阀芯内流场,流场分布稳定上升,从矢量图看涡流减少,提高了阀芯工作稳定性。 通过新型组合槽阀芯内流场仿真结果可知,随着开口度增大,在节流槽内流速增大,当油液流过节流槽时流速变化快,射流角与射流区域变化最稳定,随着开口度变化,流场速度变化稳定,内流场分布情况好;而无节流槽阀芯、U形槽阀芯流场变化不均,随开口度增大液压油液射流角变化大,阀芯所受液动力变化剧烈,不利于换向阀阀芯稳定工作,并且存在着涡流数量多、总涡流面积大的问题,新型组合槽阀芯下的流速变化均匀能够避免由于阀芯受力不均匀导致的卡紧,并且减小涡流数量和涡流面积,射流角度变化小有利于阀芯稳定工作。 4.2 流场稳定性分析 选择换向阀阀口开度为1mm时,入口压力分别为1MPa、2MPa、3MPa、4MPa、5MPa的情况下新型组合槽附近油液速度分布云图由图9所示。从图中可以看出,油液在阀腔内整体呈现由低速到高速在到低速的速度变化,油液在入口处流动平缓,油液流经组合槽时,由于过流面积减小,油液流速增加,入口压力越大,油液在槽口处的速度越大。此外,由于阀口开度一定时,油液射流角基本保持不变,射流区域无变化,流场内涡流油液在阀腔内的速度分布受压力影响较小,内流场流动规律。 4.3 阀芯变形量分析 在流场仿真后,将内流场仿真进行载荷传递,对3种不同结构阀芯进行流固耦合分析,在FLUENT仿真计算及阀芯结构建模基础上,进行流固耦合静力分析,将阀芯与油液接触面设置为流固交界面,导入油液对阀芯载荷,图10为单向流固耦合流程图。在换向阀工作过程中,阀芯卡滞主要由于阀芯周向面受力不均导致阀芯变形引起得,因此在流场仿真后,通过将内流场仿真进行载荷传递,在静力学分析中再标准地球重力惯性条件下对阀芯阀体设置约束条件对4种不同结构阀芯进行流固耦合分析,在FLUENT仿真计算及阀芯结构建模基础上,进行流固耦合静力分析,设置为流固交界面、阀芯材料参数,导入油液对阀芯载荷。 选择阀芯开口度为0.5mm下阀芯变形进行分析,图11为无节流槽阀芯开口度0.5mm下阀芯变形云图。 通过无节流槽阀芯开口度0.5mm下仿真可知,受流场影响,油液在阀芯周向面载荷分布不均,导致阀芯在油液出口变形量最大。 选择阀芯开口度为0.5mm下阀芯变形进行分析,图12为U形槽阀芯开口度0.5mm下阀芯变形云图。 通过U形槽阀芯开口度0.5mm下仿真可知,于无节流槽阀芯相比,油液在阀芯周向面载荷分布均匀,阀芯在油液出口变形量小,但是由于其过流面积小,导致阀芯周向表面所受载荷增大。 选择阀芯开口度为0.5mm下阀芯变形进行分析,图13为新型组合槽阀芯开口度0.5mm下阀芯变形云图。 通过新型组合槽阀芯开口度0.5mm下仿真可知,于无节流槽阀芯、U形槽阀芯相比,油液在新型组合槽阀芯周向面载荷分布均匀,阀芯在油液出口总变形量最小,与U形槽阀芯相比阀芯周向表面所受载荷减小、阀芯等效应变减小。 对换向阀阀芯流固耦合仿真结果进行整理分析。在阀压差ΔP为2MPa条件下,得到表1为不同阀芯结构在不同开口最大变形量。 根据表1中数据可知,带有新型组合槽阀芯与U形槽阀芯、无节流槽阀芯相比其阀芯变形量小,阀芯平均受力在阀芯移动时始终最小,结合流场分析可知新型组合槽阀芯通过改善内流场分布使阀芯承压端面所受压力减小,说明有新型组合槽能使阀芯变形量减小能够有效减弱阀芯卡滞问题。 液压阀作为一种高精度的液压控制元件,液压阀内的油液泄漏和阀芯卡滞之间存在矛盾。为了减小液压油液泄漏,將阀体与阀芯之间配合间隙减小容极易发生由于阀芯变形导致阀芯卡滞的问题发生;为了避免阀芯卡滞,增大配合间隙,导致液压阀内泄漏量增大,导致液压系统响应慢、工作效率降低。因此为了保证阀芯与阀体间的配合精度高,采用改进阀芯结构方式减小阀芯变形避免阀芯卡滞。通过仿真结果可知新型组合槽流场变化稳定,在随开口度变化和压力变化时流场高速射流区域变化稳定,射流角度稳定,改善阀芯受力状态,有效较弱阀芯卡滞问题。 5 结 论 本研究在矩形槽基础上提出一种新型组合槽,并对内流场进行建模,采用ANSYS软件对换向阀内流场进行流固耦合仿真,对不同结构阀芯进行仿真分析,得到以下结论: 1)在其他结构参数确定条件下,恒压条件下,随着开口度变化,有节流槽流场变化稳定,阀芯周向静压力均匀使阀芯变形量小,能够减小卡紧力;无节流槽的内流场流速变化不稳定,射流角变化大,使阀芯工作不稳定,容易产生振动、噪声。 2)滑阀采用新型组合阀芯节流槽结构,能明显影响、改善其内部的流场分布、阀芯受力变形,从影响换向阀的动静态性能 3)在相同工况下,所设计的新型组合槽与U形槽和无节流槽阀芯相比,使流场变化稳定,改善阀芯受力使阀芯变形量小,在相同开口度下带有新型组合槽的阀芯所受应力小,变形小。 4)针对滑阀的静态特性影响液压伺服系统性能的问题,采用软件模拟仿真分析,滑阀采用改进矩形槽结构之后,能明显改善其内部的流场分布、有效减小了阀芯变形,从而提高换向阀的动静态性能。 通过对不同结构阀芯进行流固耦合研究,为解决阀芯卡滞问题、优化阀芯结构提供了理论依据,对提高换向阀工作稳定性、提高换向阀性能具有指导意义。 参 考 文 献: [1] 王亚东. 液压与气动技术发展趋势探讨[J]. 中国设备工程, 2020(5):158. WANG Yadong. Discussion on the Development Trend of Hydraulic and Pneumatic Technology[J]. China Plant Engineering, 2020(5):158. [2] 李银生. 机械自动化生产中现代液压技术分析[J]. 新型工业化, 2021, 11(6):118. LI Yinsheng. Analysis of Modern Hydraulic Technology in Mechanical Automation Production[J]. The Journal of New Industrialization, 2021, 11(6):118. [3] 许仰曾. 液压工业4.0下液压技术发展方向及其数智液压[J]. 液压气动与密封, 2022, 42(2):1. XU Yangzeng. Trend of Hydraulic Technology in Industry 4.0 and Its Intelligence Hydraulics[J]. Hydraulics Pneumatics & Seals, 2022, 42(2):1. [4] 邵俊鹏, 李景钵, 孙桂涛.电液伺服缸导向套静压支承结构特性分析[J]. 哈尔滨理工大学学报, 2020, 25(1):1. SHAO Junpeng, LI Jingbo, SUN Guitao. Analysis of Hydrostatic Bearing Structure Characteristics of Guide Sleeve of Electro-hydraulic Servo Cylinder[J]. Journal of Harbin University of Science and Technology, 2020, 25(1):1. [5] 邵俊鹏, 徐龙飞, 孙桂涛. 伺服驱动液压缸静压导向套温度场[J]. 哈尔滨理工大学学报, 2020, 25(4):56. SHAO Junpeng, XU Longfei, SUN Guitao. Servo Driven Hydraulic Cylinder Hydrostatic Guide Sleev-e Temperature Field Analysis[J]. Journal of Harbin University of Science and Technology, 2020, 25(4):56. [6] YANG Huayong, PAN Min. Engineering Research in Fl-uid Power: a Review[J]. Journal of Zhejiang University SCIENCE A, 2015, 16(6): 427. [7] 郭津津, 解宁, 刘杰, 等. 基于FLUENT的滑阀液动力研究及结构分析[J]. 工程机械文摘, 2011(6):50. GUO Jinjin, XIE Ning, LIU Jie, et al. FLUENT-based Hydrodynamic Study and Structure Analysis of S-pool Valve[J]. Construction Machinery Digest, 2011(6):50. [8] UENO, HISANORI, OKAJIMA, et al. Noise Measurement and Numerical Simulation of Oil Flow in Pressure Control Valves[J]. Jsme International Journal.ser.b Fluids & Thermal Engineering, 1994, 37(2): 336. [9] 晏靜江. U型节流槽式液压滑阀热特性的研究[D]. 西南交通大学, 2014: 2. [10]李双双, 王志平, 白建波. 基于CFD的高压多路阀微沟槽与均压槽阀芯摩擦性能比较[J]. 机床与液压,2016,44(1):49. LI Shuangshuang, WANG Zhiping, BAI Jianbo. Tri-bological Performance Comparison Between Micro-groove Valve Spool and Pressure Groove Valve Spool of High Pressure Multi-way Valve Based on CFD[J]. Machine Tool & Hydraulics, 2016,44(1):49. [11]孙泽刚, 肖世德, 王德华, 等. 液压滑阀V型节流槽气穴流仿真分析及结构优化研究[J]. 兵工学报, 2015, 36(2): 345. SUN Zegang, XIAO Shide, WANG Dehua,et al. Cavitation Flow Simulation and Structural Optimiza-tion of Hydraulic Spool Valve V-throttle Groove[J]. Acta Armamentarii, 2015, 36(2): 345. [12]朱石沙, 章岱, 黄鹏程, 等. 双回路蓄能器充液阀的设计与研究[J]. 流体机械, 2018, 46(10):46. ZHU Shisha, ZHANG Dai, HUANG Pengcheng, et al. Design and Research of Dual-circuit Accumulator Charging Valve[J]. Fluid Machinery, 2018, 46(10):46. [13]陆倩倩, 阮健, 李胜, 等.沉割槽对滑阀阀芯径向卡紧力的影响[J]. 西安交通大学学报, 2018, 52(6):76. LU Qianqian, RUAN Jian, LI Sheng,et al. Effects of Cutting Groove on Radial Clamping Force of a Slide Valve′s Spool[J]. Journal of Xi′an Jiaotong University, 2018, 52(6):76. [14]智慧, 张健. 液压滑阀阀芯结构对流场的影响[J]. 包装工程, 2020, 41(3):182. ZHI Hui, ZHANG Jian. Effects of Hydraulic Spool Valve Core Structure on Fluid Field[J]. Packaging Engineering, 2020, 41(3):182. [15]张鑫, 谢道祥, 李旭, 等. 节流槽形式对滑阀空化流场的影响[J]. 液压与气动, 2021, 45(3):7. ZHANG Xin, XIE Daoxiang, LI Xu, et al. Effects of Groove Type on Cavitation Flow Field of Spool Valve[J]. Chinese Hydraulics & Pneumatics, 2021, 45(3):7. [16]ASIM A C M .Effects of the Geometrical Features of Flow Paths on the Flow Capacity of a Control Valve Trim[J].Journal of Petroleum Science & Engineering, 2019: 172. [17]石金艳, 杨文, 李辉. 基于CFD的液压滑阀U形槽阀口的流量特性仿真分析[J]. 液压气动与密封, 2020, 40(6):42. SHI Jinyan, YANG Wen, LI Hui. Simulation Analysis on Flow Characteristics of Hydraulic Spool Valve U-Slot Valve Port Based on CFD[J]. Hydraulics Pneumatics & Seals, 2020, 40(6):42. [18]石金艷, 范芳洪, 张克昌, 等.基于CFD的双三角形节流槽液压滑阀阀口稳态液动力的仿真分析[J]. 液压气动与密封, 2022, 42(1):36. SHI Jinyan, FAN Fanghong, ZHANG Kechang, et al. Simulation Analysis of Steady Flow Force for Hydraulic Spool Valve Double Triangle Slot Valve Port Based on CFD[J]. Hydraulics Pneumatics & Seals, 2022, 42(1):36. [19]冯贵层. L+U形节流槽过流面积分析与计算[J]. 机床与液压, 2018, 46(22):62. FENG Guiceng. Analysis and Calculation of the Orifice Area of Spool with L+ U Type Notches[J]. Machine Tool & Hydraulics, 2018, 46(22):62. [20]孙后环, 徐海涵, 贾文华. 液压阀V-U及U-U型节流槽特性研究[J]. 液压与气动, 2012(11):74. SUN Houhuan, XU Haihan, JIA Wenhua. Characteristic Research on Hydraulic Valves with V-U & U-U Notches[J]. Chinese Hydraulics & Pneumatics, 2012(11):74. [21]ZHANG Xiaolu, WANG Anlin, CHEN Wei, et al. Meth-odology for Expressing the Flow Coefficients of Co-upled Throttling Grooves in a Proportional-directional Valve[J]. Journal of Zhejiang University-SCIENCE A, 2020, 21(10): 799. [22]张占东, 吕凯波, 姚利花, 等. 带有三角形节流槽的支架换向阀工作性能分析[J]. 机床与液压, 2020, 48(15):161. ZHANG Zhandong, LV Kaibo, YAO Lihua, et al. Operation Performance Analysis of Hydraulic Support Directional Valve with Triangular Throttling Groove[J]. Machine Tool & Hydraulics, 2020, 48(15):161. [23]张占东, 姚丽英, 韩灏, 等. 带有K形节流槽的液压支架换向阀改进设计[J]. 科学技术与工程, 2019, 19(27):162. ZHANG Zhandong, YAO Liying, HAN Hao, et al. lmproved Design for Directional Valve with K-shaped Throttling Grooves Used in Hydraulic Supports[J]. Science Technology and Engineering, 2019, 19(27): 162. [24]王安麟, 吴小锋, 周成林, 等. 基于CFD的液压滑阀多学科优化设计[J]. 上海交通大学学报, 2010, 44(12): 1767. WANG Anlin, WU Xiaofeng, ZHOU Chenglin, et al. Multidisciplinary Optimization of a Hydraulic Sl-ide Valve Based on CFD[J]. Journal of Shanghai J-iaotong University, 2010, 44(12): 1767. [25]郑淑娟, 权龙. 锥台形液压锥阀过流面积CFD可视化计算[J]. 农业机械学报, 2014, 45(4): 327. ZHENG Shujuan, QUAN Long. CFD Visualization Calculation of Flow Area of Conical Bench Hydra-ulic Conical Valve[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 327. (編辑:温泽宇)