简便制备三维多级Fe3O4/碳纳米纤维一体化电极及其储钠性能研究

郭俊朋,孙 琦,陈月芳,赵玉文,杨 欢,张志佳

(1天津工业大学材料科学与工程学院,量子材料与器件研究院,膜分离与膜过程国家重点实验室;2天津工业大学机械工程学院,天津 300387)

第七届国家发展论坛指出,发展清洁能源和可再生能源至关重要。太阳能、风能、潮汐能等清洁可再生能源难以直接被利用,需要以电能作为“中转”,这对电化学储能系统提出了更高的要求。目前成熟的电化学储能技术依旧是以锂离子电池为主[1],但是锂资源地球储量有限,价格高昂,难以满足储能领域日益增长的需求。由于钠元素与锂元素同属于碱金属,具有相似的物理化学性质,同时,地球上钠储量丰富,是金属锂的1353 倍,而价格仅为锂的1/10[2],因此钠离子电池具有巨大的优势。然而,由于钠离子的直径较大0.204 nm(相较于锂离子直径0.152 nm),导致钠离子无法在石墨层间进行可逆的嵌入、脱出,因此,商业化锂离子电池负极材料石墨难以直接用于钠离子电池[3]。这迫使我们去寻找一种合适的钠离子电池负极材料。

目前,钠离子电池负极材料主要有碳基负极材料[4]、合金类材料[5]、金属氧化物、硫化物[6]、钛基负极材料[7]、有机物负极材料[8]以及两种以上复合材料[9]等。碳基材料在钠离子电池中循环性能较好,但是其比容量有限,Li等[10]在纳米多孔铜基底上生长出了编织状碳纳米纤维,在0.1 A/g 的电流密度下,循环500圈后比容量可达401 mAh/g。铁氧化物负极如Fe2O3和Fe3O4等负极理论比容量高,但是其在循环过程中会发生较大的体积膨胀,这使得其容量衰减较为明显[11]。近些年来,金属氧化物/碳基复合电极被广泛研究,文献报道中通常使用水热的方法将Fe3O4负载在碳基材料上,但水热能耗高,压力大,且单次合成量有限,极大地限制了其大规模应用[12]。

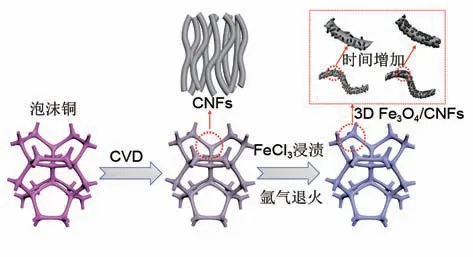

基于此,本文通过简便的浸渍退火相结合的手段设计得到了三维多级Fe3O4/碳纳米纤维一体化电极(3D Fe3O4/CNFs)。以泡沫铜为基底,采用化学气相沉积法,以Ni、Y纳米颗粒作为催化剂,在基底表面原位生长得到多孔碳纳米纤维[13],并采用简便的浸渍与退火相结合的方法制备得到了3D Fe3O4/CNFs一体化电极。Fe3O4以纳米棒状均匀附着在多孔碳纳米纤维基底上,形成三维多级结构。以多孔碳纳米纤维为基底,可有效改善Fe3O4电极导电性,同时,三维多级结构中丰富的孔隙结构可以缓解Fe3O4循环过程中产生的体积膨胀。本文成功制备得到了高性能3D Fe3O4/CNFs 一体化电极,并对其进行形貌结构表征及电化学性能测试,为简便构筑三维多级金属氧化物/碳基一体化电极的研究提供了新的思路。

1 实验材料及实验方法

1.1 实验材料

泡沫铜(电池级),苏州钻五电子科技有限公司;六水硝酸镍[Ni(NO3)2·6H2O,分析纯],六水硝酸 钇[Y(NO3)3·6H2O,分 析 纯],六 水 三 氯 化 铁(FeCl3·6H2O,分析纯),上海麦克林化学有限公司;高纯氩气(Ar,99.99%),高纯氢气(H2,99.99%),乙炔(C2H2,99.99%),天津环宇气体有限公司;无水乙醇,天津风船化学试剂有限公司;丙酮,重庆澍翊科技有限公司;NaClO4电解液,苏州多多化学试剂有限公司,金属钠(电池级),国药集团化学试剂有限公司。

1.2 实验设备

化学气相沉积炉,管式炉,合肥科晶材料技术有限公司;电池封装机,深圳科晶智达科技有限公司;真空干燥箱,天津中环技术有限公司;真空手套箱,艾明坷科技有限公司;电池测试系统,武汉市蓝电电子股份有限公司;VMP 300 电化学工作站,法国Bio-Logic 公司;GeminiSEM 500 场发射扫描电子显微镜;XploRA PLUS 激光共聚焦扫描成像拉曼光谱仪。

1.3 实验流程

1.3.1 泡沫铜前期处理

整体实验流程如图1所示,首先对泡沫铜进行清洗,分别使用去离子水,丙酮和无水乙醇各超声清洗20 min,以清除泡沫铜表面杂质。将清洗后的泡沫铜浸没在0.01 mol/L Ni(NO3)2/Y(NO3)3酒精溶液中进行催化剂浸渍30 min,随后在真空干燥箱中干燥备用。

图1 3D Fe3O4/CNFs一体化电极制备流程图Fig.1 The preparation process for integrated 3D Fe3O4/CNFs electrode

1.3.2 碳纳米纤维制备

将干燥后的泡沫铜基底置于化学气相沉积炉中,通入50 mL/min H2,240 mL/min Ar,以5 ℃/min的升温速率升温至550 ℃,此时通入12 mL/min C2H2进行化学气相沉积30 min,而后自然冷却至室温,得到碳纳米纤维负载泡沫铜样品,记为CNFs。

1.3.3 Fe氧化物负载样品制备

配置0.01 mol/L FeCl3水溶液,将制备得到的CNFs 在FeCl3溶液中浸渍30 min,放入真空干燥箱中抽真空干燥过夜,而后将其置入管式炉中,在氩气气氛下,以10 ℃/min 的升温至400 ℃退火60 min,得到三维多级Fe3O4/碳纳米纤维一体化电极,记为3D Fe3O4/CNFs。设置对比样品,将盐溶液浸渍时间改为60 min,其他条件相同,记为3D Fe3O4/CNFs-1。

1.3.4 扣式电池组装

将所制备的电极材料裁剪为边长为0.5 cm 的正方形电极,在氩气气氛手套箱中进行2032 扣式电池组装,以金属钠片为对电极,分别以所制备的一体化电极为工作电极,采用玻璃纤维滤纸作为电池隔膜,以NaClO4有机溶液作为电解液,在真空手套箱中进行半电池组装。

1.4 表征测试与电化学测试方法

我们对所制备得到的电极材料进行表征测试,包括X 射线光电子能谱测试(XPS),扫描电镜测试(SEM),拉曼光谱测试(Raman)。同时对所组装的电池进行了电化学性能测试,包括循环伏安测试(CV)、恒电流充放电测试(GCD)、交流阻抗测试(EIS)和倍率测试(Rate)。

2 结果与讨论

2.1 碳纤维与Fe3O4负载量

经过化学气相沉积,我们在泡沫铜基底上原位生长了碳纳米纤维,在升温过程中,通入的H2将所浸渍的Ni(NO3)2/Y(NO3)3还原为Ni和Y金属颗粒[14]。在高温条件下,作为碳源的C2H2被基底上的Ni、Y颗粒所吸附,当催化剂吸附达到饱和之后,多余的C原子将从催化剂颗粒中析出,析出的C原子经过不断积累生长成为了碳纳米纤维[15]。由生长前后的质量差和基底的面积,可以得到碳纳米纤维面负载量,如式(1)。经过计算得出,碳纳米纤维的面负载量约为1.5 mg/cm2。由盐溶液浸渍前及退火后的质量差可以得出Fe3O4的负载量,如式(2),3D Fe3O4/CNFs 和3D Fe3O4/CNFs-1 一 体 化 电 极 中Fe3O4负载量分别约为0.7 和1.5 mg/cm2。相较于传统延流法,本工作中3D Fe3O4/CNFs 一体化电极制备工艺更为简便,不需要涂布干燥过程,并且不需要额外的黏结剂与溶剂。

其中,C为面负载量(mg/cm2),m0为炭沉积之前基底的质量,m1为经炭沉积后的总质量,m2为经FeCl3溶液浸渍退火后质量,S为基底的面积(cm2)

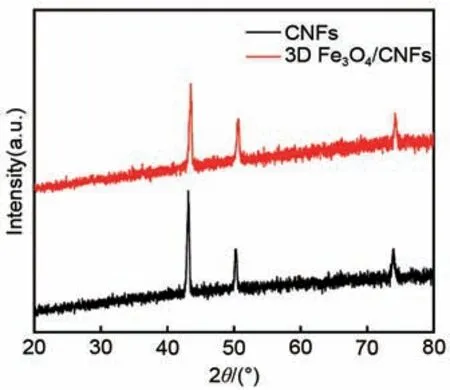

2.2 XRD结果分析

图2 为CNFs 和3D Fe3O4/CNFs 一体化电极的XRD 图谱,可以看到,在43.3°、50.4°、74.1°处的衍射峰分别对应Cu的(111)、(200)和(220)晶面,这与Cu 标准卡片(PDF#04-0836)相吻合。这是由于XRD 检测深度在10~20 μm,而碳纤维均匀生长在泡沫铜骨架上,表面C、Fe 元素相对含量小,X射线难以检测。

图2 CNFs和3D Fe3O4/CNFs一体化电极XPS图谱Fig.2 XPS patterns of CNFs and integrated 3D Fe3O4/CNFs electrode

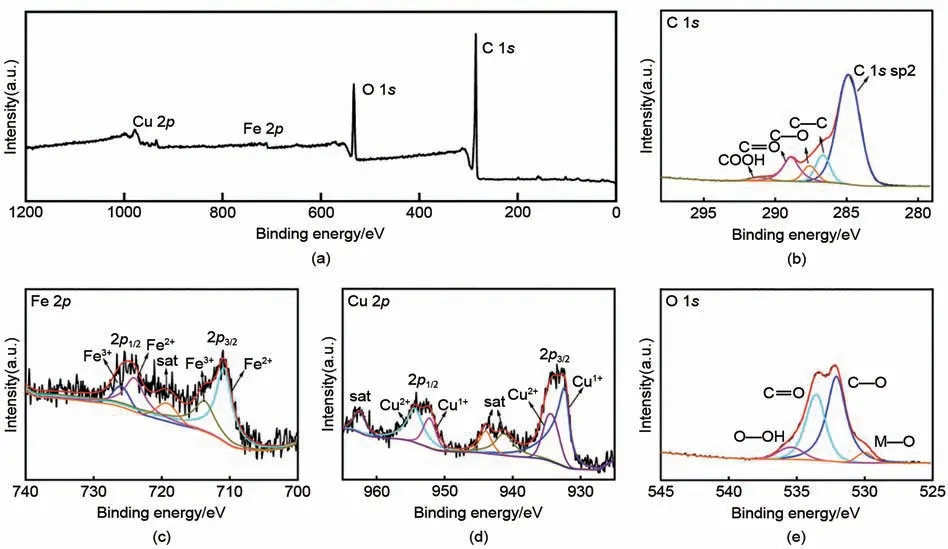

2.3 XPS结果分析

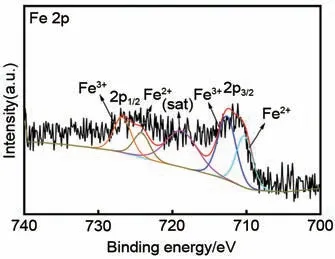

如图3所示,对3D Fe3O4/CNFs一体化电极进行XPS 测试,以表征3D Fe3O4/CNFs 一体化电极中的元素种类及其价态分布,图3(a)总谱显示,3D Fe3O4/CNFs一体化电极中包含C、O、Cu、Fe四种元素,图3(b)显示出碳元素以C—C、C=C、C—O、C=O 等形式存在,这些化学键之间相互连接形成了碳纳米纤维。由图3(c)可以看到,位于724.1 eV 和726.1 eV 的峰对应于Fe 2p1/2轨道,位于710.8 eV 和713.8 eV 的峰对应Fe 2p3/2轨道,XPS中Fe3+与Fe2+比例约为0.36∶0.64。这与文献所报道Fe3O4中Fe2p XPS 谱图相吻合[16],表明3D Fe3O4/CNFs 一体化电极中的Fe 元素主要以Fe3O4的形式存在。图3(d)显示出Cu 元素部分以Cu+、Cu2+形式存在,这可能是由于部分表面铜在空气中自发氧化所导致的。O元素主要与C元素形成C—O、C=O等,少量以金属氧和吸附氧存在。

图3 3D Fe3O4/CNFs一体化电极XPS图谱,(a) XPS全谱;(b) C1s;(c) Fe2p;(d) Cu2p;(e) O1sFig.3 XPS pattern of integrated 3D Fe3O4/CNFs electrode, (a) XPS full spectrum; (b) C1s; (c) Fe2p;(d) Cu2p; (e) O1s

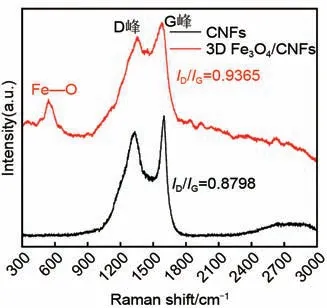

2.4 拉曼结果分析

我们对所制备的CNFs和3D Fe3O4/CNFs一体化电极进行了拉曼测试,如图4,测试所选用拉曼位移为300~3000 cm-1,由图4 可以看到,CNFs和3D Fe3O4/CNFs一体化电极在1350和1580 cm-1处均出现了D峰和G峰,D峰代表的是C原子的晶格缺陷,G 峰代表的是C 原子sp2杂化的面内伸缩振动[17]。从图4 中可以看到CNFs 和3D Fe3O4/CNFs 一体化电极D 峰与G 峰的比值ID/IG分别为0.8798 和0.9365,较大的ID/IG值表明纳米棒状Fe3O4一定程度上增大了碳纳米纤维的缺陷程度,更多缺陷位点有利于一体化电极对钠离子的传输和存储。与CNFs 电极不同的是,在拉曼位移为540 cm-1处,3D Fe3O4/CNFs一体化电极拉曼图谱出了一个明显的吸收峰,这可以归因于Fe—O键的伸缩振动[18]。

图4 CNFs和3D Fe3O4/CNFs一体化电极的拉曼图谱Fig.4 Raman spectra of integrated CNFs and 3D Fe3O4/CNFs electrode

2.5 SEM与EDX结果分析

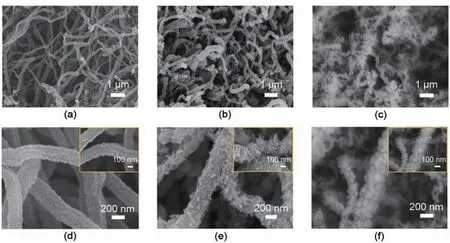

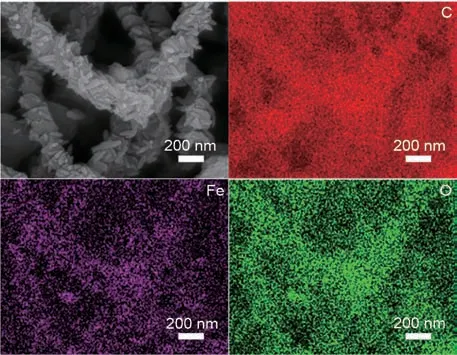

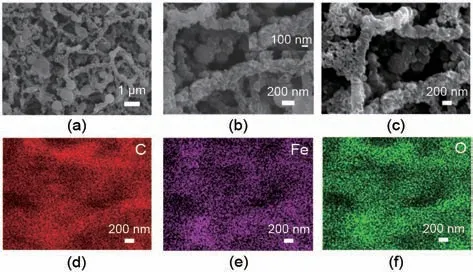

为了探究所制备样品微观形貌,我们分别对CNFs 和3D Fe3O4/CNFs 一体化电极进行SEM 表征,图5(a)、(d)为不同放大倍数下的CNFs 电极SEM 图像,可以看到经过化学气相碳沉积后,在泡沫铜骨架表面生长出一层致密的碳纳米纤维。将其放大后可以看到,碳纳米纤维的形貌为多孔结构,孔尺寸在10 nm左右,多孔碳纤维的直径约为150~200 nm,均匀相互交错地分布在泡沫铜骨架上。图5(b)、(e)是3D Fe3O4/CNFs 一体化电极不同放大倍数下的表观形貌图,可以看到,浸渍时间为30 min 时,3D Fe3O4/CNFs 一体化电极中的Fe3O4以50~200 nm 的纳米棒状结构均匀附着在多孔碳纤维骨架上,由Fe3O4纳米棒状结构与多孔碳纳米纤维构筑的三维多级结构在缓解体积膨胀中起到了重要的作用。图6为3D Fe3O4/CNFs一体化电极表面元素分布图,这证实了C、Fe、O元素在一体化电极中的存在,C元素均匀分布在整个表面,而Fe、O 元素均匀分布在碳纳米纤维上。图5(c)、(f)为3D Fe3O4/CNFs-1 一体化电极不同放大倍数下的表观形貌图,可以看到,经过盐溶液浸渍60 min后,由于浸渍时间过长,Fe3O4颗粒尺寸过大且排列紧密,呈直径100 nm 左右的团簇状,这严重破坏了多孔碳纳米纤维的结构,导致碳纳米纤维之间相互粘连、团聚,因此团簇状Fe3O4颗粒相互挤压,可能会导致活性物质大量脱落,造成不可逆的容量衰减问题。

图5 (a),(d) CNFs电极不同放大倍数的扫描电镜图像;(b),(e) 3D Fe3O4y/CNFs一体化电极不同放大倍数的扫描电镜图像;(c),(f) 3D Fe3O4/CNFs-1一体化电极不同放大倍数的扫描电镜图像Fig.5 (a), (d) SEM images of CNFs electrode at different magnifications; (b), (e) SEM images of integrated 3D Fe3O4/CNFs electrode at different magnifications; (c), (f) SEM images of integrated 3D Fe3O4/CNFs-1 electrode at different magnifications

图6 3D Fe3O4/CNFs一体化电极元素分布图Fig.6 Elemental distribution of integrated3D Fe3O4/CNFs electrode

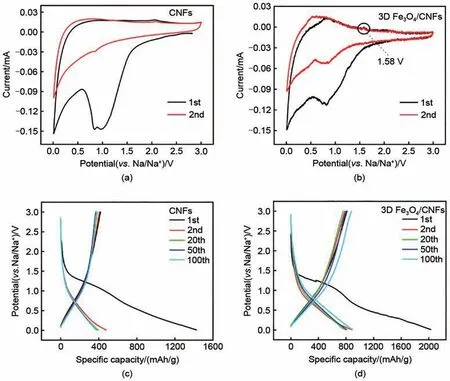

2.6 CV和充放电分析

图7(a)、(b)为CNFs和3D Fe3O4/CNFs一体化电极在0.1 mV/s的扫速下的前两圈CV曲线,可以看到,在首圈放电时,CNFs 和3D Fe3O4/CNFs 一体化电极在0.85 V左右都出现了明显的还原峰,这对应于电池首次放电过程中SEI膜的形成,由于SEI膜的形成会消耗大量的不可逆钠离子[19],因此在第二圈其峰强度急剧减小。在0.5 V 左右,CNFs 和3D Fe3O4/CNFs一体化电极都表现出了典型的碳材料氧化峰[20],但是不同的是,3D Fe3O4/CNFs 一体化电极在0.75 V左右出现了还原峰,这对应于Fe3O4还原为Fe0的反应过程[式(3)],而在1.58 V左右出现的微小氧化峰对应于Fe0氧化为Fe3O4的过程[式(4)][21]。图7(c)、(d)分别为CNFs和3D Fe3O4/CNFs一体化电极在0.1 A/g电流密度下的不同循环圈数充放电曲线,CNFs 和3D Fe3O4/CNFs 一体化电极的首次放电容量分别为1426.7 mAh/g,2082.3 mAh/g。两种电极材料在第2、20、50、100圈充放电曲线的重合度较好,表明CNFs和3D Fe3O4/CNFs一体化电极具有较为良好的电化学可逆性。

图7 (a),(b) CNFs和3D Fe3O4/CNFs一体化电极在0.1 mV/s的扫速下的CV曲线;(c),(d) CNFs和3D Fe3O4/CNFs一体化电极在0.1 A/g电流密度下的不同循环圈数充放电曲线Fig.7 (a), (b) CV curves of integrated CNFs and 3D Fe3O4/CNFs electrode at a sweep rate of 0.1 mV/s; (c), (d) charge and discharge curves of integrated CNFs and 3D Fe3O4/CNFs electrode at a current density of 0.1 A/g

2.7 不同扫速CV测试及赝电容分析

分别使用0.2、0.4、0.6、0.8、1.0 mV/s 的扫描速度对CNFs和3D Fe3O4/CNFs一体化电极进行循环伏安测试,如图8(a)、(b)所示。可以看到,经过电流放大后,3D Fe3O4/CNFs 一体化电极在1.58 V左右的氧化峰愈发明显。峰电流和扫速关系如式(5)所示,按式(6)对不同扫描速率曲线进行处理,经过线性拟合,可以计算得到b值[22]。图8(c)是基于图8(b) 3D Fe3O4/CNFs 一体化电极CV 曲线三个峰所计算得到的b值,三个峰的b值分别为0.82、0.87、0.76,这表明3D Fe3O4/CNFs一体化电极对钠的存储动力学由赝电容和扩散共同控制。同时,本文对电容贡献率做了定量分析,固定电位下的电容贡献由式(7)计算得到,其中,k1ν代表赝电容控制占比,k2ν1/2代表扩散控制占比[23]。由图6(d)可以看到,随着扫描速率的增高,CNFs 和3D Fe3O4/CNFs电极赝电容控制部分占比都不断增高,但3D Fe3O4/CNFs一体化电极的赝电容控制占比高于CNFs电极。这表明3D Fe3O4/CNFs一体化电极相比于CNFs电极表现出更好的赝电容行为和更好的储钠动力学。

图8 (a),(b) CNFs和3D Fe3O4/CNFs一体化电极在不同扫速下的CV曲线;(c) 3D Fe3O4/CNFs一体化电极的b值;(d) CNFs和3D Fe3O4/CNFs一体化电极不同扫速下的的赝电容占比Fig.8 (a), (b) CV curves of integrated CNFs and integrated 3D Fe3O4/CNFs electrodes at different sweep rates;(c) b values of integrated 3D Fe3O4/CNFs electrode; (d) pseudocapacitance ratios of integrated CNFs and 3D Fe3O4/CNFs electrode at different sweep rates

2.8 循环和倍率性能测试

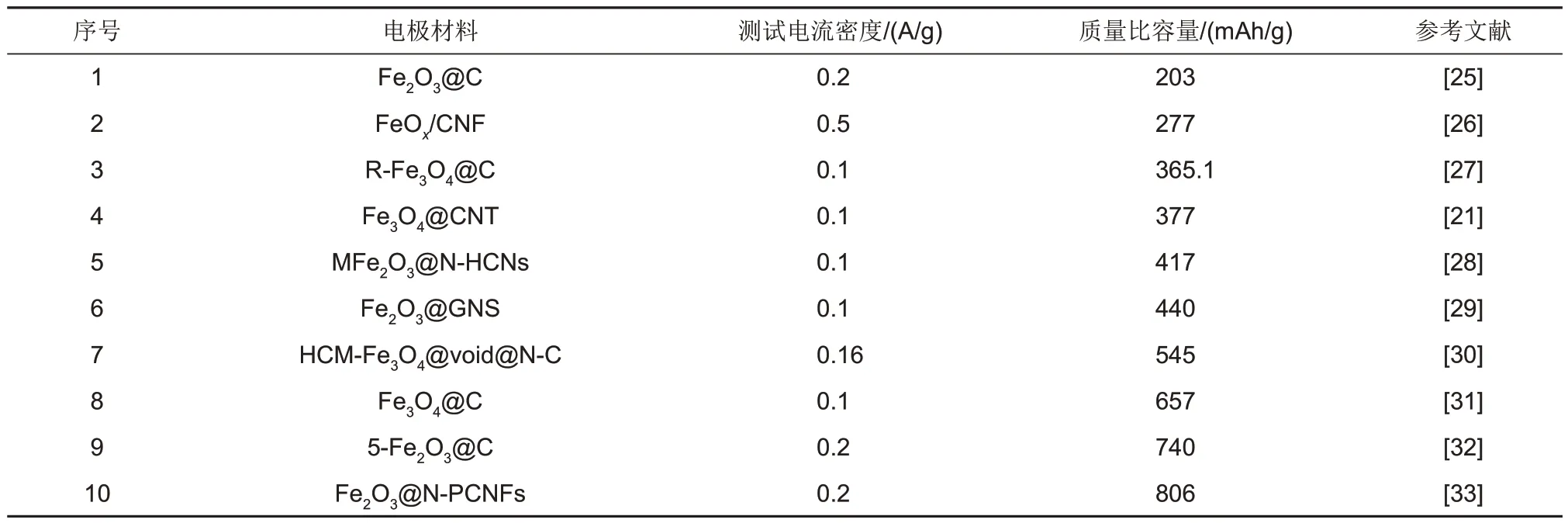

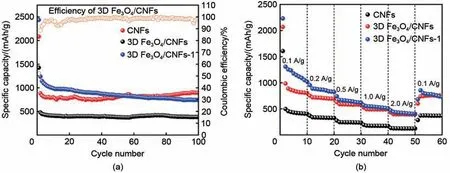

图9(a)为CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs-1三种电极在0.1 A/g的电流密度下的恒电流循环测试。可以看到,CNFs、3D Fe3O4/CNFs 和3D Fe3O4/CNFs-1一体化电极的首圈放电比容量分别为1426.7、2082.3和2437.6 mAh/g,经过100圈充放电循环后,CNF电极可以保持378.4 mAh/g的比容量,3D Fe3O4/CNFs 一体化电极可以保持893.4 mAh/g 的比容量,而3D Fe3O4/CNFs-1 一体化电极循环100 圈后比容量衰减至740.8 mAh/g。如表1所示,与文献中类似铁氧化物/碳基复合电极性能相比,本文所制备的3D Fe3O4/CNFs一体化电极具有一定优势。3D Fe3O4/CNFs一体化电极首圈库仑效率为52.29%,在循环5 圈后,其库仑效率接近100%,这说明3D Fe3O4/CNFs 一体化电极可以在短时间内达到稳定的可逆反应状态。而铁氧化物电极在循环过程中会发生较大的体积膨胀,导致其容量呈现持续衰减的趋势,其库仑效率难以接近100%。如Zhu 等[24]所报道,α-Fe2O3钠离子电池负极材料的首圈循环库仑效率仅为40%左右,在经过40圈循环后,其库仑效率也仅只能达到95%。

表1 文献报道铁氧化物/碳基复合电极性能Table 1 Performance of iron oxide/carbon based composite electrodes reported in the literature

图9 (a) CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs-1 一体化电极在0.1 A/g电流密度下的循环曲线; (b) CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs-1一体化电极在不同电流密度下的倍率充放电曲线Fig.9 (a) Cycle curves of integrated CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs-1 electrode at 0.1 A/g current density; (b) multiplicative charge/discharge curves of integrated CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs-1 electrode at different current densities

图9(b)为CNFs、3D Fe3O4/CNFs和3D Fe3O4/CNFs 三种电极的倍率性能测试,随着电流密度增加,电极比容量逐渐下降,相对来说CNFs 和3D Fe3O4/CNFs 一体化电极倍率性能较好。3D Fe3O4/CNFs 一体化电极在0.1、0.2、0.5、1.0、2.0 A/g的电流密度下,比容量分别为889.6、720.9、588.6、492.2、397.1 mAh/g。随着电流密度恢复到0.1 A/g,其比容量可达739.5 mAh/g。3D Fe3O4/CNFs-1 一体化电极在不同电流密度下都呈现出明显的容量衰减,即使在电流密度恢复到0.1 A/g后,其依然难以保持稳定,这与循环结果相一致。恒电流充放电与倍率测试结果表明,3D Fe3O4/CNFs一体化电极有较好的电化学可逆性,这是由于纳米棒状Fe3O4与多孔碳纳米纤维所形成的三维多级结构有效缓解了其循环过程中所产生的体积膨胀。当Fe3O4含量过大,3D Fe3O4/CNFs-1 一体化中的三维多级结构在一定程度上被破坏,其表现出明显的容量衰减。

2.9 交流阻抗测试

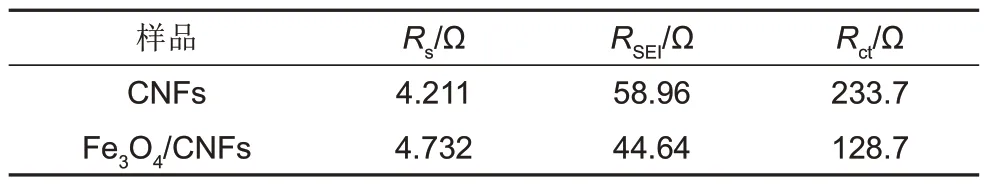

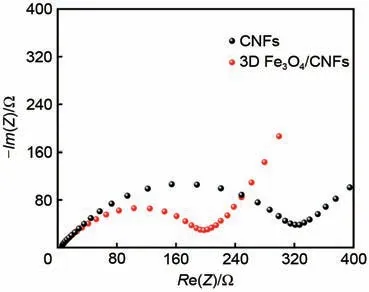

在0.1 mV/s 的扫速下经过5 圈CV 循环后,对CNFs 和3D Fe3O4/CNFs 一体化电极进行了交流阻抗测试,如图10 所示,经等效电路拟合后,接触电阻Rs、SEI膜穿过电阻RSEI和电荷转移电阻Rct具体数值体现在表2 中[34]。可以看到,CNFs 和3D Fe3O4/CNFs一体化电极接触电阻分别为4.211 Ω和4.732 Ω,两者相差很小,这可能是由于测试所用电池体系相同所导致的。CNFs和3D Fe3O4/CNFs一体化电极SEI膜穿过电阻分别为58.96 Ω和44.64 Ω,电荷转移电阻分别为233.7 Ω 和128.7 Ω。电化学阻抗结果表明,3D Fe3O4/CNFs一体化电极钠离子穿过SEI膜阻力更小,电荷经过电极和电解质两相界面过程阻力也更小。较小的RSEI和Rct使一体化电极反应动力学有所提高,钠离子/电子传输更快,这归因于3D Fe3O4/CNFs一体化电极中多孔碳纳米纤维所构筑的良好导电网络与三维分级结构中丰富的孔隙结构。

表2 CNFs和3D Fe3O4/CNFs的等效拟合电阻Table 2 Equivalent fitted resistance for CNFs and 3D Fe3O4/CNFs

图10 CNFs和3D Fe3O4/CNFs一体化电极的电化学阻抗谱Fig.10 Electrochemical impedance spectra of integrated CNFs and 3D Fe3O4/CNFs electrodes

2.10 循环后3D Fe3O4/CNFs一体化电极形貌及组分分析

图11(a)、(b)为3D Fe3O4/CNFs 一体化电极循环100 圈后SEM 图谱,可以看到,经过100 圈充放电循环后,3D Fe3O4/CNFs一体化电极中碳纳米纤维仍然可以维持较好的三维网状结构。在碳纳米纤维上,膨胀后的棒状Fe3O4颗粒部分破碎,Fe3O4颗粒细化并占据原有颗粒间间隙,但依旧紧密排列在碳纳米纤维表面。同时我们对循环后的一体化电极进行了元素分布测试,如图11(c)~(f)。可以看到,经过100 圈循环后,一体化电极中仍富含C、O、Fe元素,且各元素分布与碳管位置相一致,证明在循环后Fe3O4颗粒依旧可以很好地附着在碳纤维上并维持结构稳定性。

图11 (a),(b) 0.1 A/g下循环100圈后3D Fe3O4/CNFs一体化电极的SEM图;(c)~(f) 0.1 A/g下循环100圈后3D Fe3O4/CNFs一体化电极元素分布图Fig.11 (a), (b) SEM pattern of integrated 3D Fe3O4/CNFs electrode after 100 cycles at 0.1 A/g; (c)—(f)Elemental distribution of integrated 3D Fe3O4/CNFs electrode after 100 cycles at 0.1 A/g

为了探究循环后3D Fe3O4/CNFs一体化电极中Fe 元素价态分布,对100 圈循环后的3D Fe3O4/CNFs 一体化电极进行XPS 测试。Fe 元素价态分布如图12 所示,位于710.4 与712.8 eV 的峰对应Fe 的2p3/2轨道,位于724.3 与726.8 eV 的峰对应Fe 的2p1/2轨道,这表明循环后3D Fe3O4/CNFs 一体化电极中依旧存在Fe2+与Fe3+。与图3(c)相比,其峰位置有少量偏移,峰面积略有不同,但Fe 离子价态基本一致。这证明在循环后,Fe3O4颗粒可以稳定存在于3D Fe3O4/CNFs一体化电极中。

图12 0.1 A/g下循环100圈后3D Fe3O4/CNFs一体化电极的Fe2p XPS图谱Fig.12 Fe2p XPS patterns of integrated 3D Fe3O4/CNFs electrodes after 100 cycles at 0.1 A/g

3 结 论

本文使用化学气相沉积法在泡沫铜骨架上原位生长多孔碳纳米纤维,并采取简单的浸渍-退火手段成功制备得到了3D Fe3O4/CNFs一体化电极。分别以CNFs、3D Fe3O4/CNFs、3D Fe3O4/CNFs-1一体化电极组装钠离子半电池进行测试,结果表明,在0.1 A/g的电流密度下,3D Fe3O4/CNFs一体化电极首圈比容量为2082.3 mAh/g,循环100 圈后其比容量可达893.4 mAh/g。

3D Fe3O4/CNFs一体化电极容量高,倍率性能优异,赝电容行为和钠离子传输动力学表现更快,电化学阻抗更低。这一方面是由于3D Fe3O4/CNFs一体化电极中多孔碳纳米纤维所构建的三维导电网络增强了其离子/电子电导率;另一方面归因于纳米棒状Fe3O4与多孔碳纳米纤维形成的三维多级结构,其丰富的孔隙结构有效缓解了3D Fe3O4/CNFs一体化电极循环过程中产生的体积膨胀,使其具有更好的电化学可逆性。这为设计三维多级金属氧化物/碳基一体化复合电极提供了研究思路。