核探测机器人底盘设计与越障性能仿真验证

胡俊涛 李图玖 朱宇飞 王 淼 张俊俊

(1.西南科技大学制造科学与工程学院 四川绵阳 621010;2.四川核保锐翔科技有限公司 四川绵阳 621010;3.中核第四研究院设计工程有限公司 石家庄 050022)

随着双碳经济的持续推进,以核能为代表的清洁能源正在快速发展,但是与之伴随的核安全问题一直是大家关注的焦点[1]。受核环境强电离辐射、毒性、污染控制的限制,对于有强放射物的反应堆、辐照装置、核退役设施等建筑体内的处置任务,因工作人员无法进入事故现场进行事故处置工作,给核环境作业现场状况分析和紧急处理带来了极大困难[2]。以核辐射环境机器人系统为代表的高性能、强适应、高效率的遥操作型危险作业高技术装备,对开展核环境应急侦察、救援、处置等工作有极强的现实意义[3]。我国对核能的研究与利用已有几十年的历史,期间尚未发生过一次二级以上的核事故。近年来随着我国对用电需求的激增,核电站的数量越建越多。核电站运行最关键的一环就是保证核电的安全利用,但涉核的地方往往都具有一定的辐射性,为避免辐射对工作人员造成损伤,核环境作业机器人是目前最优的选择。由于我国对核电机器人技术的研究起步较晚,对相关技术的研究还不够成熟,所以目前核电机器人在工业上的应用还受到很大限制[4]。自日本福岛核事故发生之后,各国都加快了可用于核辐射环境机器人的研究,仅福岛核事故就有30多台机器人加入应急与处置作业,但因各自功能要求不同、现场环境复杂,部分机器人表现欠佳。如美国iRobot公司研制的PackBot履带机器人可执行拍照、测量辐射值等任务,其作为第一批进入福岛核事故现场的机器人先后执行检测任务30余次,但是由于其耐辐射强度不够,机器人作业半径仅停留在安全壳之外的环境。由日本千叶工业大学研发的地震火山专用机器人Quince-1可用于灰尘采样,但是在执行任务时由于线缆问题而被永久困在了反应堆大楼内部。日本东京电力公司研发的蝎子机器人同样是在执行任务时由于履带嵌入异物而导致无法移动,为了不影响后续的调查,东京电力公司被迫剪断供电线缆,“蝎子”也自此长眠在了反应堆内[5]。由此可见,用于核环境的机器人不仅要能够承受高强度的辐射,还要具有较好的越障与机动性能。针对上述问题,笔者在前期对核环境机器人研究的基础上设计了一款可用于强辐射场环境、具有较好通过性和地形适应能力同时附有减震系统的核探测机器人。相较于目前核环境中的作业机器人,该机器人搭载多种探测传感器,并对关键驱控部分进行了辐射屏蔽,使得机器人能够在强辐射场环境下完成探查、巡检作业。针对目前机器人地形适应能力较差的问题,机器人的履带移动底盘设计采用驱动轮与地面具有一定角度的离地角同时使诱导轮接地的方法,使该机器人具有较好的越障性能和较好的通过性,能够在狭窄环境下自由移动,同时能够实现原地转向。利用动力学仿真软件RecurDyn对机器人进行动力学仿真以验证其越障性能。为减少机器人震动对探测器造成的影响,机器人移动底盘设计了减震结构,并利用有限元分析对该减震机构进行了模态分析。

1 方案设计

1.1 底盘方案设计

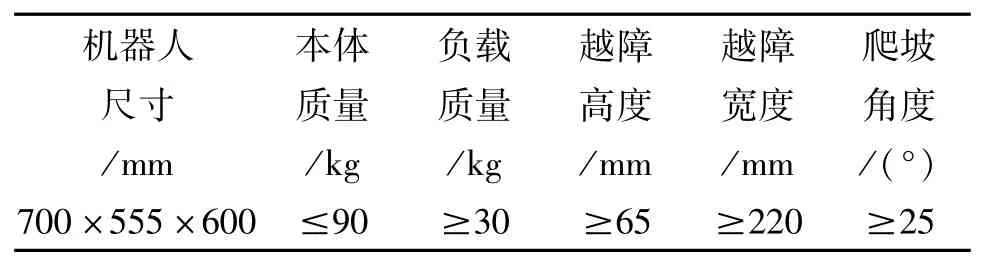

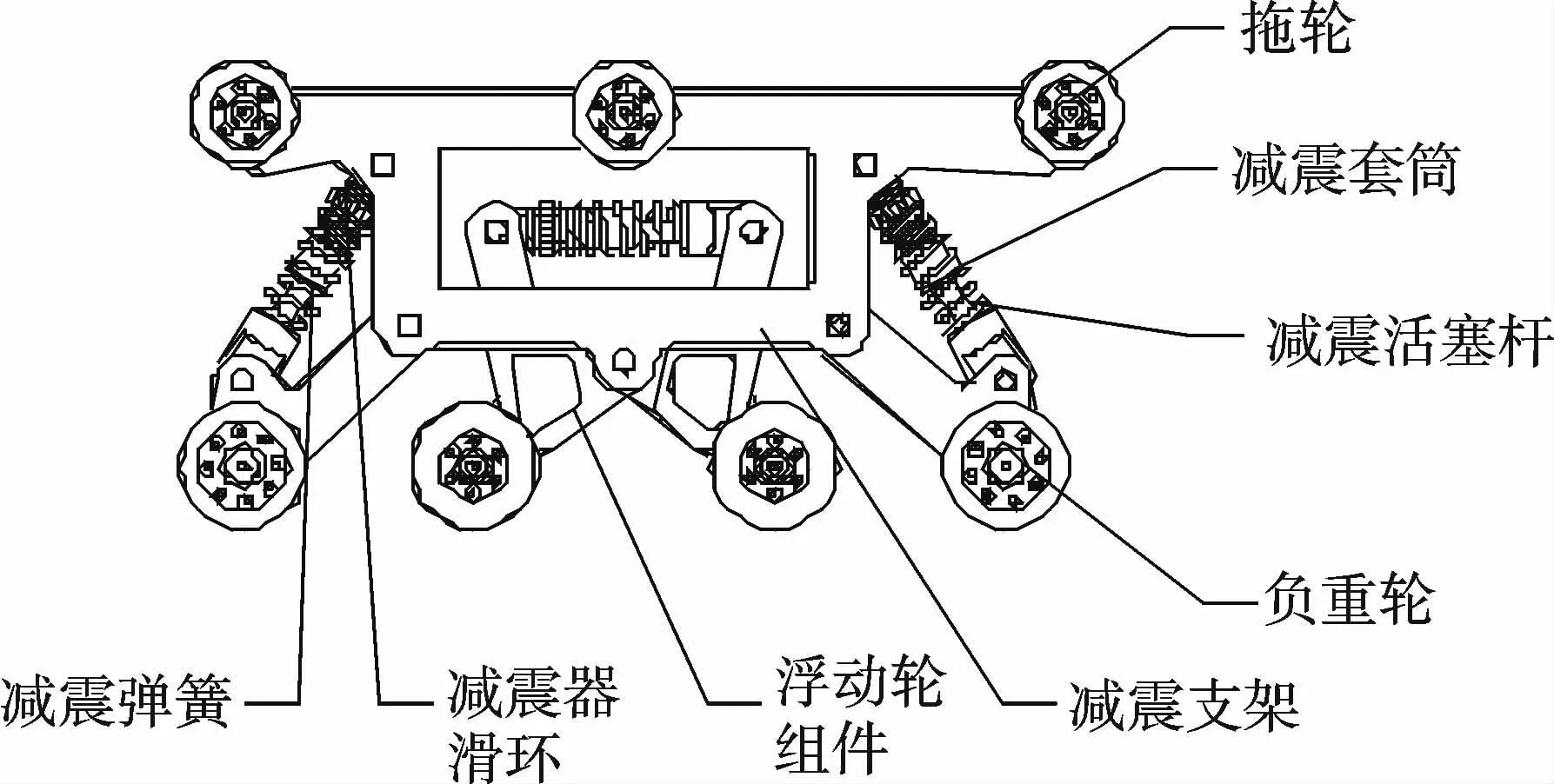

该探测机器人主要由履带移动底盘、减震系统、车身、检测设备4部分组成。(1)履带移动底盘:包括履带、驱动轮、导向轮、负重轮、张紧轮等;(2)减震系统:包括减震支架、直径为3.5 mm的减震弹簧、阻尼器;(3)车身:主要用于安装电池、驱动电机以及控制部分元器件的机械结构;(4)检测设备:主要包括辐射环境探测设备,如γ剂量率仪、中子剂量率仪、γ相机等。机器人采用双电机驱动方式,两侧驱动轮上各安装有一个驱动电机,可控制机器人的前进、后退、转向。机器人主要技术指标如表1所示。

表1 机器人技术指标Table 1 Technical index of robot

该探测机器人整体结构如图1所示,单侧行走组件如图2所示。机器人减震系统上部与车身相连,下部与履带移动底盘的负重轮相连,在运行过程中不仅能将车身的一部分震动由减震系统传至地面而且还能减少震动对探测设备产生的影响。驱动轮与地面具有一定角度的接地角,可提高机器人的越障性能。

图1 机器人整体结构示意图Fig.1 Overall structure diagram of robot

图2 单侧行走组件Fig.2 Unilateral traveling assembly

1.2 相关参数确定

1.2.1 履带参数

履带是整个机构中唯一直接接触地面的物体,需要经常与各种路面如泥水、凹坑、凸台等直接接触。不仅需要承受机器人本体的重量,而且还要与轮轨正确配合,保证足够的驱动力,所以履带参数的确定至关重要[6]。与履带相关的参数主要有履带节距、履带宽度、有效接地长度等。

(1)履带节距p。履带节距计算公式为[7]:

式中:m为整机质量,m取值为130 kg;a1为底盘设计经验系数,取值15.0~17.5。计算可得节距p的取值范围50.5~58.9 mm,本文选取节距为55 mm。

(2)履带宽度b。履带宽度与接地比压直接相关,接地比压是指与地面直接接触物体单位面积上所承受的垂直载荷,它直接影响机械行驶过程中的稳定性和通过性[6]。履带宽度越大,接地比压越小,履带在路面行驶平稳性越好。履带宽度计算公式如下[8]:

式中:m为整机质量,取为130 kg;a2为底盘设计经验系数,取值0.9~1.1。最终选取b为95 mm。

(3)履带有效接地长度。履带有效接地长度L0的计算方法为:

式中:G为整机所受重力,N;b为履带宽度,mm;P为许用接地压力,MPa。根据工作情况选择b/L为一般用途[9],b/L=0.18~0.22。由于本文设计的履带宽度为95 mm,所以接地长度L≥527 mm,取L0=530 mm。

1.2.2 轮组参数

履带底盘轮组主要包括驱动轮、导向轮、负重轮。驱动轮负责提供驱动力矩,导向轮防止履带脱轨与跑偏,负重轮负责将本体重量传输至地面[10]。

(1)驱动轮直径D。驱动轮直径由驱动轮齿数与履带节距共同决定,其经验公式为:

式中:p为履带节距;z为驱动轮齿数,一般取值为12~15,考虑到轮齿的磨损均匀,选择齿数15。经计算得驱动轮直径为135 mm。

(2)导向轮D1。导向轮与驱动轮之间的关系为[11]:

则导向轮直径为121 mm。

(3)负重轮D2。负重轮经常在各种恶劣的路面行走,如泥水、凹坑等,因此负重轮要有较高的硬度和强度,并且具有一定的抗冲击与耐腐蚀性能,该机器人负重轮个数取为4个。负重轮直径与节距之间的关系为:

式中:a3为底盘设计经验系数,取值1.00~1.25。经计算选取负重轮直径为60 mm。

1.3 耐辐射设计

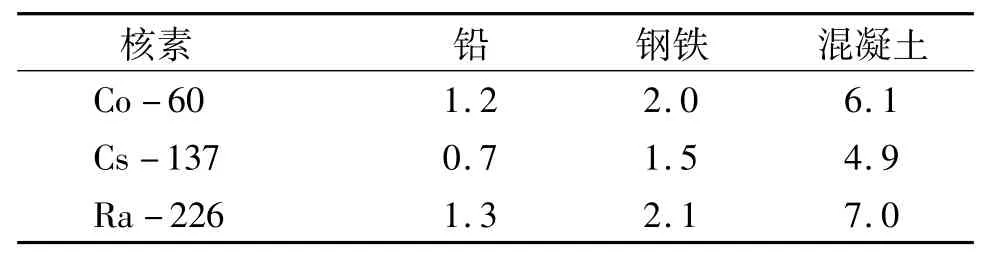

目前机器人在耐辐射方面主要是针对关键部件采取铅屏蔽的方式来实现,本文设计的机器人需要重点防护部分为驱控单元,主要防护射线为γ射线。其铅防护层厚度需要根据总辐照剂量、剂量率当量等因素来确定。电子电路元器件耐辐射能力预估为100 Gy(根据实验室以往项目数据,普通半导体器件耐辐照能力不低于100 Gy),则屏蔽前剂量:I1=500 Gy(总辐照剂量),屏蔽后剂量I2=100 Gy,因此减弱倍数K=5。则有:

式中:n=logK/log2=2.32;Δ(1/2)为半减弱厚度,cm;d为屏蔽层厚度,cm。

常用γ射线的Δ(1/2)如表2所示。对于本论文机器人,Δ(1/2)=0.7 cm,带入上式求得d=1.6 cm,即在铅层厚度为1.6 cm的情况下驱控部分电子元器件在接收总辐照剂量500 Gy的照射后仍可以正常工作。

表2 常用γ射线的Δ(1/2)Table 2 CommonγradialΔ(1/2)

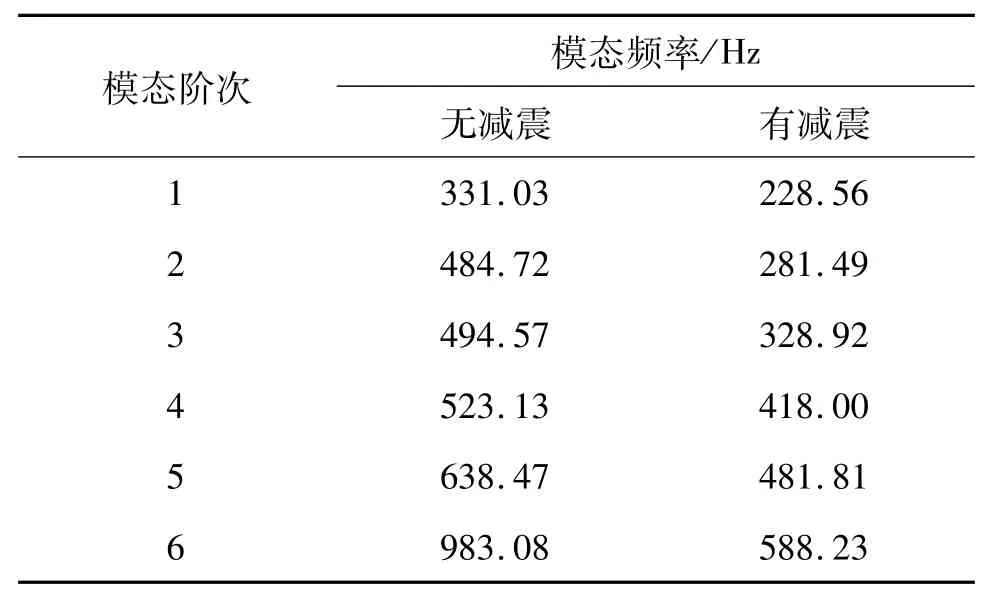

2 减震系统模态分析

为了减少震动对探测器造成的影响,现利用ANSYS有限元分析软件对所设计的减震系统进行模态分析[12]。(1)模型简化、材料属性赋予:主要将一些螺纹线、倒角等不重要的特征结构进行简化和删除以增加计算性能,同时对不同部位零件进行材料属性赋予,并设置相应的连接关系,包括弹簧阻尼器的添加。(2)网格划分、边界条件设置:考虑到零件的尺寸,将网格的默认尺寸设置为5 mm,并采用四面体网格进行划分,共划分出134 798个单元,314 994个节点,然后将减震架与车体连接位置的侧板固定。(3)模态求解:将求解模态输出阶数设置为6阶,对于一般工作情况前6阶模态即可满足要求。图3为同一阶模态下有无减震变形对比图,表3为减震系统模态分析结果。

图3 有无减震对比图Fig.3 Comparison diagram with and without shock absorption

表3 模态分析结果Table 3 M odal analysis results

从表3分析结果可知,当添加减震器时系统频率要明显低于无减震器模态频率,证明减震器在一定程度上起到了降低系统频率的作用。

3 运动学分析

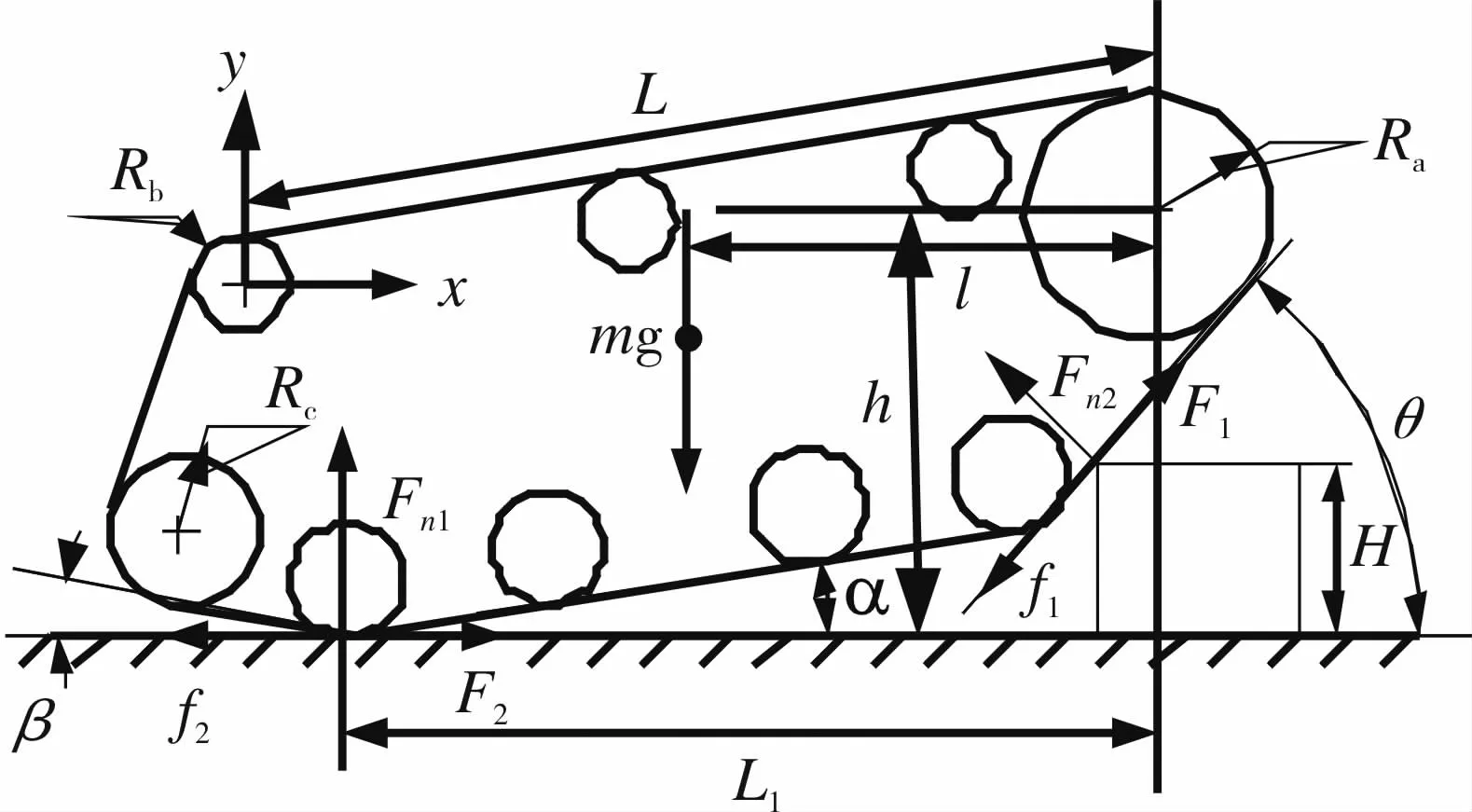

3.1 上下坡分析

机器人在上下坡时要满足以下要求:(1)上坡时要有足够的驱动力;(2)上坡时履带不出现打滑;(3)上下坡时不出现倾覆现象。针对以上要求,对上坡时机器人进行受力分析,由于下坡时受力状态相同,不再单独对下坡进行受力分析。上坡时受力状态如图4所示。

图4 爬坡受力分析Fig.4 Force analysis during climbing

上坡时机器人力学平衡方程为:

式中:Fa为履带有效牵引力;Ff为行驶阻力;Fb为启动惯性力。Fa,Fb由经验公式(9)确定:

行驶阻力Ff计算过程如式(10)[13]:

式中:Ff0为内部滚动阻力;Ff1为履带张紧力在主动轮与诱导轮上引起的阻力;Ff2为履带张紧力在负重轮上引起的阻力;Ff3为履带在啮合过程中引起的阻力;Zd为主动轮齿数;T0为履带张紧力。取m为130 kg,λ根据路况选取为0.3,θ为30度,考虑张紧力对滚动摩擦的影响,取T0为0.5 mg,滚动摩擦系数μ1取为0.02,μ2取为0.03,μ3取为0.02,最终经过计算得驱动轮爬坡所需转矩为35.56 N·m。

3.2 翻越凸台

履带翻越凸台的过程主要分为以下3步:履带前角接触凸台、爬升、翻越凸台。其中爬升阶段是决定能否成功翻越障碍物的关键一步。图5所示为履带接触障碍物之后爬升阶段的受力示意图。

图5 翻越凸台受力分析Fig.5 Force analysis during turning boss

翻越凸台时机器人力与力矩平衡方程为[14]:

式中:H为履带接触障碍物高度;xmg,ymg为质心坐标;J为机器人转动惯量;Ra,Rb,Rc分别为机器人驱动轮、张紧轮、导向轮半径;F1,F2为有效驱动动力;f1,f2为行驶阻力;h为底盘驱动轮中心距地高度。由履带结构参数可知[15]:

若机器人越障成功,则机器人越障所需转矩为:

式中:θ为履带爬升阶段与地面的夹角;φ为内摩擦角。

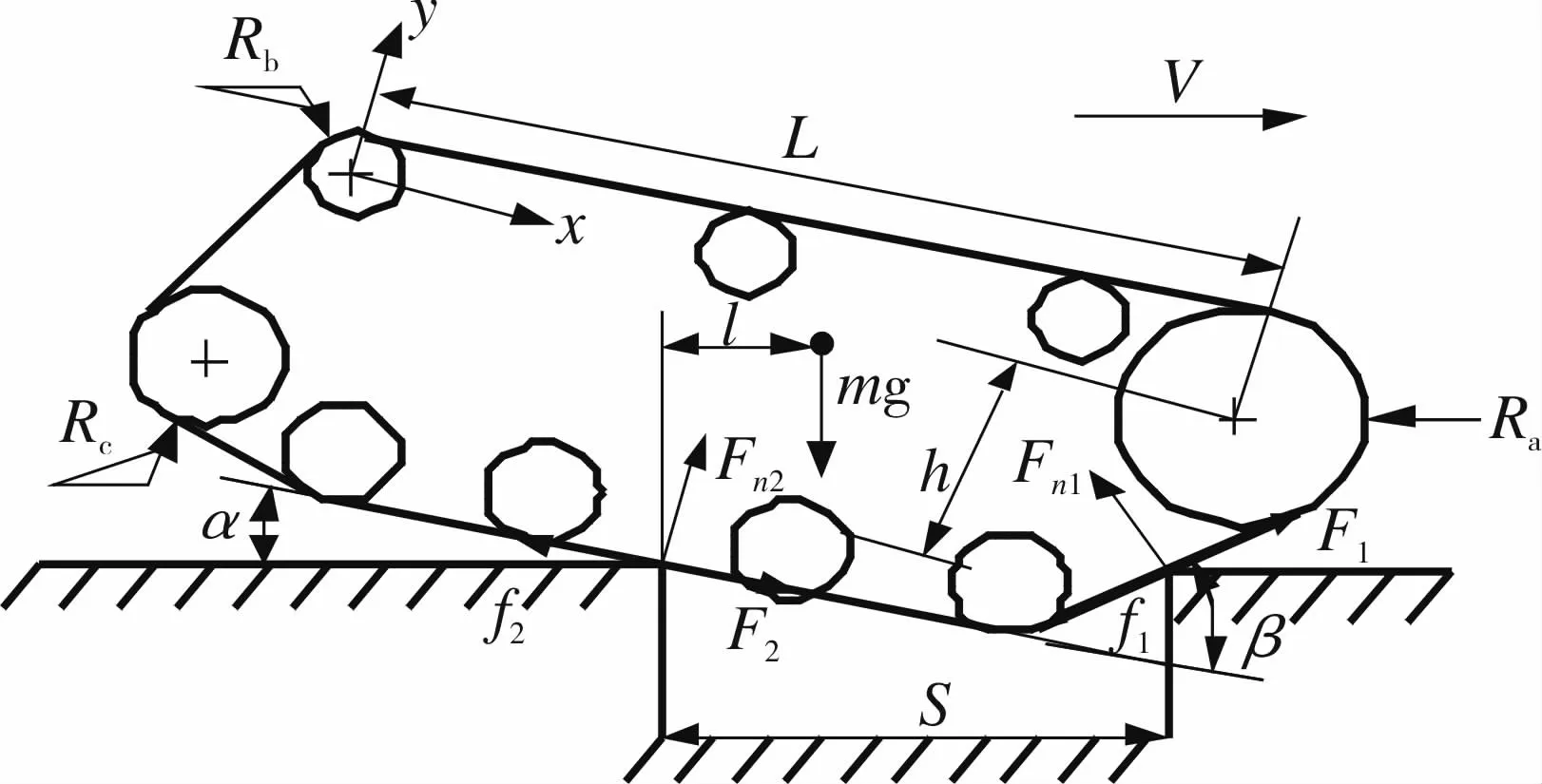

3.3 跨越沟壑分析

机器人在运行过程中,经常要遇到各种凹凸不平的路面,为了测试机器人所能跨越沟壑的宽度,现对机器人在跨越沟壑的临界阶段进行分析。图6为机器人在跨越沟壑时临界阶段的受力分析示意图。

图6 跨越沟壑受力分析Fig.6 Force analysis during crossing gullies

机器人在跨越沟壑时临界阶段的力与力矩平衡方程为[16]:

式中:S为沟壑宽度;l为机器人底盘质心至沟壑边界距离;L为驱动轮中心至张紧轮中心距;xmg,ymg为机器人质心坐标。为了保证机器人在图6所示的位置不打滑,则需要满足有效牵引力要小于最大牵引力:

式中:φ为内摩擦角,根据设计要求,取为30°。如果机器人以匀速跨越沟壑,则在其临界位置时,加速度为零,即F2=Fn2·tanφ时求得F1≤Fn1·tanφ以得到机器人所能跨越沟壑的最大临界值为[11]:

式中:Ra为驱动轮半径;μ为滚动阻力系数;Rc为导向轮半径;α为履带在跨越沟壑过程中与水平路面之间的夹角。

4 越障仿真

4.1 仿真参数设置

仿真参数的设置不仅决定了仿真的成功与失败,同时也决定了仿真的结果是否符合预期。仿真主要涉及到的参数有驱动参数、履带衬套力、摩擦系数、材料参数、接触角等[17]。首先是关于驱动参数的设置,驱动参数主要采用step插值函数进行驱动,step函数采用三次多项式在两点之间进行插值。具体形式为step(x,x0,h0,x1,h1)[18]:

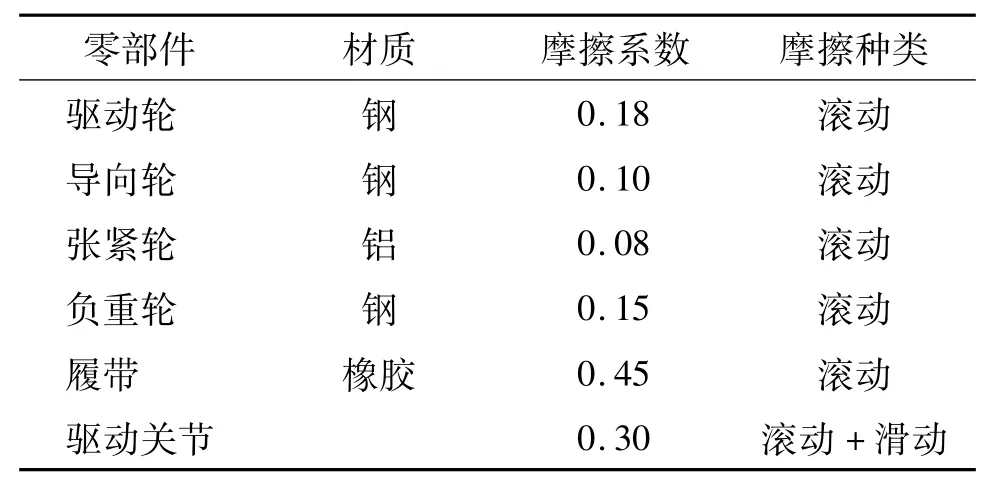

在机器人运动过程中,存在多处摩擦,需要对不同位置的摩擦进行单独定义。具体摩擦系数与零件材质设置如表4所示。

表4 摩擦系数与对应关系Table 4 Friction coefficient and corresponding relationship

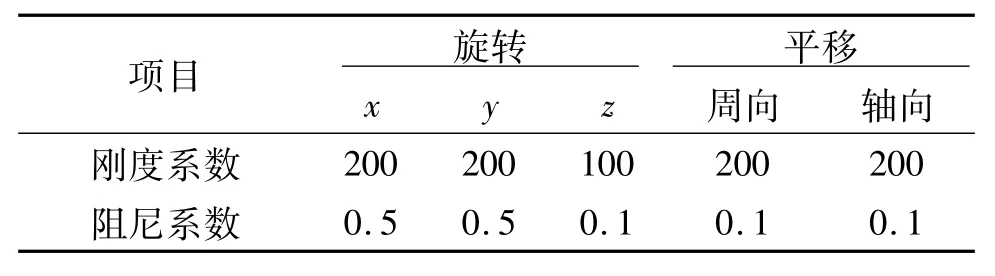

所有越障环境均采用硬质路面,重力沿y轴方向向下,由于履带为整个仿真系统中唯一的柔性体,需要定义衬套力,履带链节之间衬套力主要是通过刚度矩阵与阻尼矩阵来实现的,所以需要在履带属性定义中对履带的刚度和阻尼进行定义[19]。定义结果如表5所示。

表5 刚度与阻尼系数Table 5 Stiffness and damping coefficient

4.2 仿真实验及结果分析

4.2.1 上下坡

考虑到实际环境中一般路况角度都在25度以内,实验模拟路面角度采用30度,以此来检验机器人的爬坡性能。机器人爬坡时的驱动采用增量式step函数进行驱动,其驱动函数为step(time,0.5,0,1,0.95π)+step(time,12,0,14,0.7π),其中0.5~12 s为匀速行驶,12~14 s时对速度进行调整,减速下坡,以免速度过快导致车体倾覆。图7为机器人爬坡仿真过程示意图,图8-图9为仿真过程中机器人驱动扭矩及相对速度与质心沿y轴的变化情况。

图7 机器人爬坡仿真Fig.7 Uphill simulation of robot

图8 机器人上下坡驱动转矩Fig.8 Driving torque of robot up and down slope

图9 相对速度与质心沿y轴变化曲线Fig.9 Change curves of relative velocity and center of mass along y-axis

由图8分析结果可知,机器人爬上坡度角为30度的路面所需最大转矩为32 N·m,在爬坡过程中保持了较好的稳定性,在上下坡过程中均未出现侧翻或倾覆现象,满足设计指标爬坡25度的要求。重心沿y轴变化曲线与路面变化趋势高度一致,相对速度总体变化较小,仅在刚开始上坡与下坡时速度发生短时突变,最大相对速度为0.55 m/s,在合理数据范围之内。

4.2.2 翻越凸台

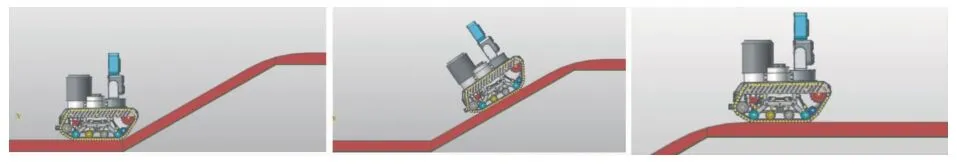

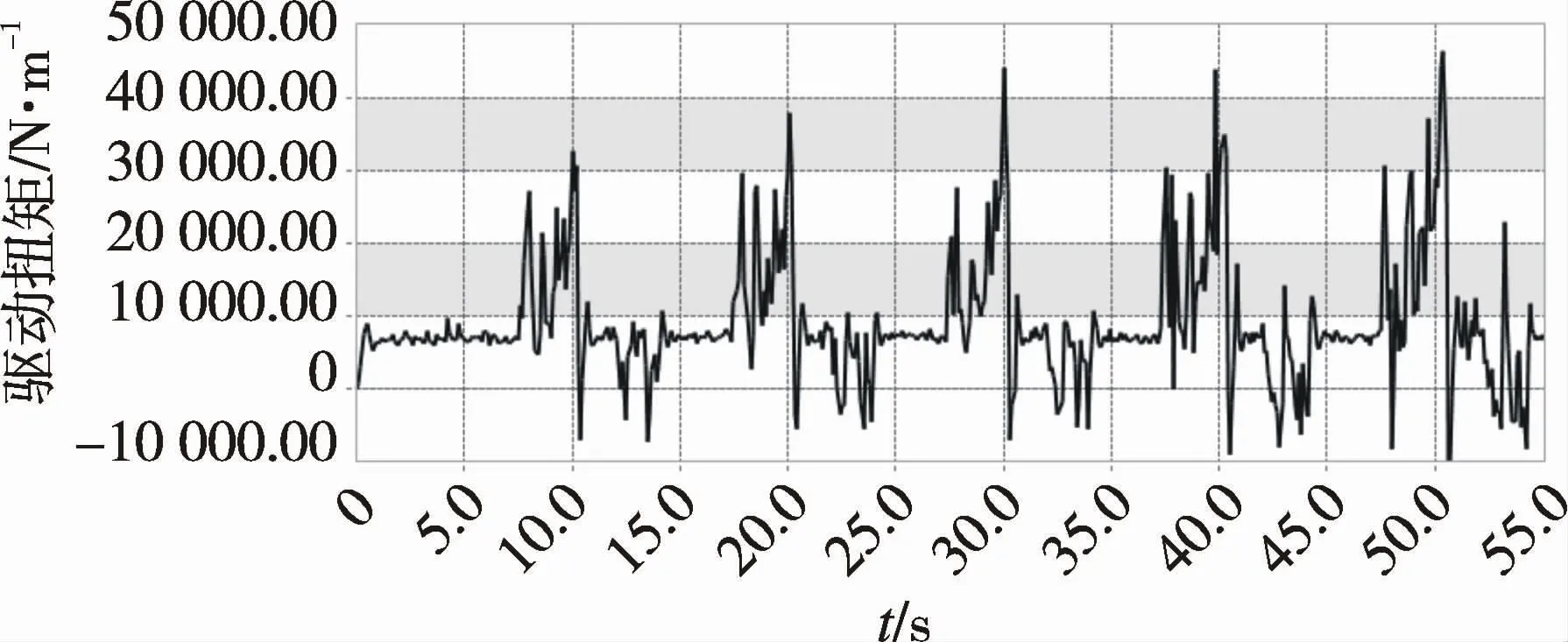

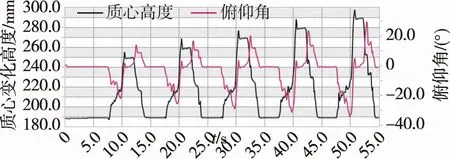

机器人在翻越凸台障碍时主要过程有以下3步;接触凸台、攀升凸台、翻越凸台,在翻越过程中机器人的质心不断发生变化,为了测出机器人所能翻越凸台最大高度,分别在路面设置了多个高度不同的凸台,通过多次仿真对比分析,确定了机器人所能跨越凸台的最高高度并且得到了机器人所需驱动扭矩。具体仿真分析过程以及分析结果如图10-图12所示。

图10 机器人翻越凸台Fig.10 Robot over boss

图11 翻越凸台扭矩变化Fig.11 Torque change over boss

图12 机器人质心高度与俯仰角度变化曲线Fig.12 Variation curves of centroid height and pitch angle of robot

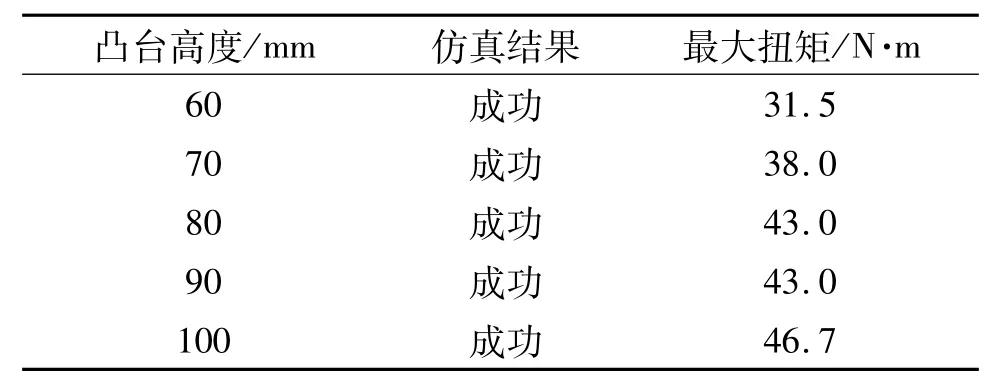

由图12分析结果可知,机器人在翻越凸台过程中俯仰角度变化范围为 ±30度之内,该角度和凸台高度与水平路面所成夹角相一致,质心高度在y轴变化范围随着凸台的高度变化而变化,与设置凸台高度相同,反映了机器人越障过程的稳定性。其翻越不同高度凸台所需最大扭矩如表6所示。其中机器人所能翻越凸台高度最大值为100 mm,最大扭矩出现在跨越最高凸台时,为46.7 N·m。

表6 实验参数与结果Table 6 Experimental parameters and results

4.2.3 跨越沟壑

机器人质心位置分布情况在其跨越沟壑过程中至关重要,通过质心位置不仅可以判断出机器人越障是否成功同时还能反映出机器人越障过程中的稳定性。图13所示为机器人跨越沟壑过程仿真分析示意图。

图13 机器人跨越沟壑Fig.13 Robot crossing ravine

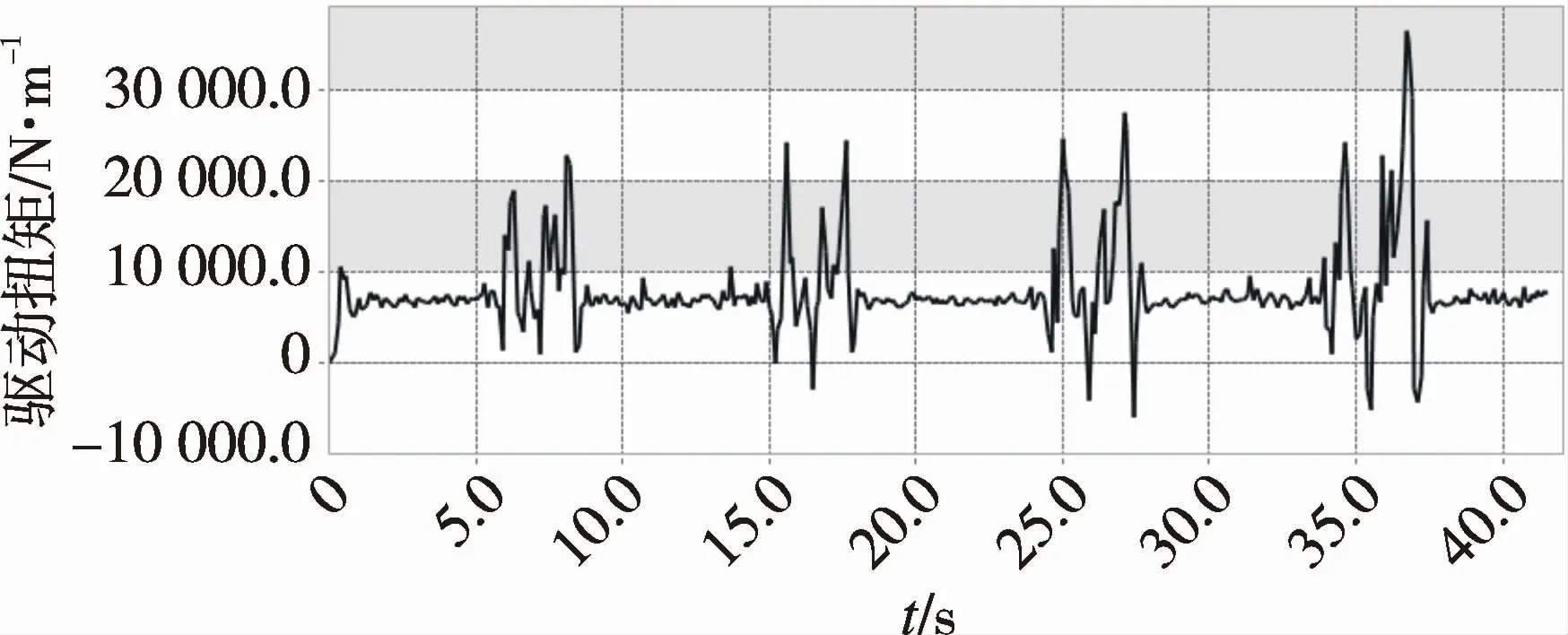

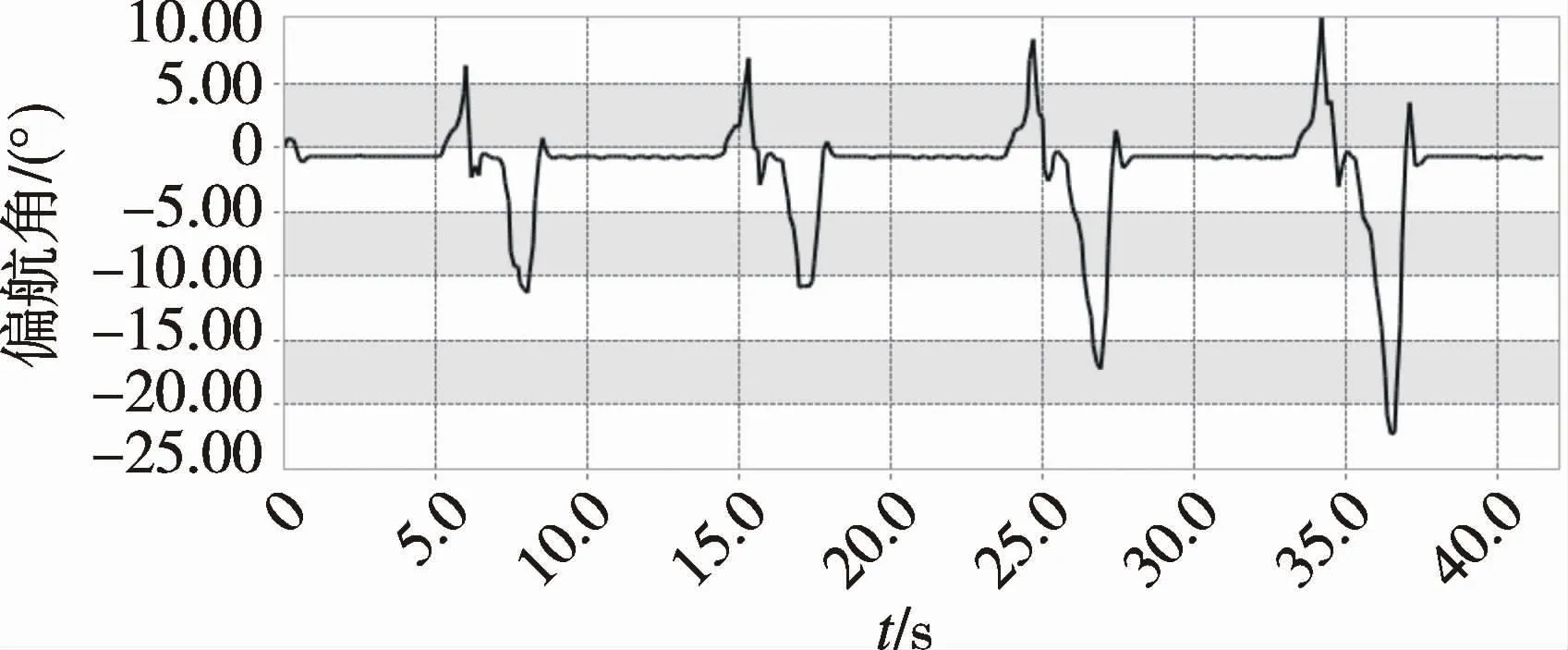

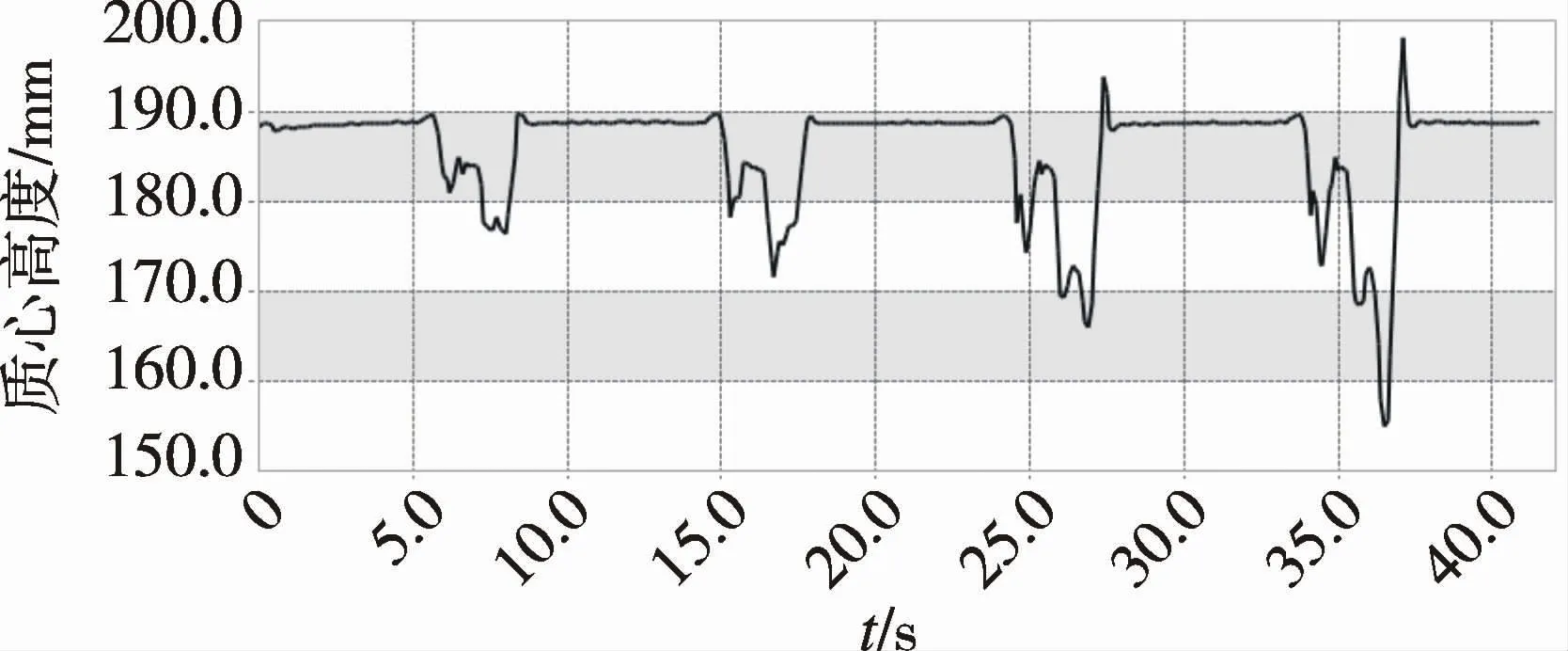

机器人在跨越沟壑过程中驱动扭矩、质心偏航角以及质心沿y轴变化情况分别如图14-图16所示。

图14 跨越沟壑扭矩变化Fig.14 Torque variation across gully

图15 质心偏航角Fig.15 Centroid yaw angle

图16 质心沿y轴变化曲线Fig.16 Change curve of centroid along y-axis

由多次仿真结果得出机器人可以跨越220 mm宽的沟壑,经过多次对比仿真实验,测出了机器人所能跨越沟壑宽度最大值为250 mm,最大力矩出现在机器人跨越最宽沟壑前端与沟壑边界发生碰撞时,为38 N·m。机器人在跨越不同宽度沟壑时,其质心沿y轴变化范围在30 mm之内,质心偏航角的变化范围在 -22°~10°之间,运行过程中整体变化角度与所设置沟壑宽度相符,稳定性较好。

5 结论

针对核辐射检测问题,设计了一款尺寸小、负载能力强、同时具有较强的地形适应能力的履带式探测机器人。(1)通过计算分析确定了履带移动底盘的关键参数,并利用三维绘图软件SolidWorks绘制出了三维模型。(2)对机器人在不同越障情况下进行了力学分析,得出了机器人在临界越障情况下所需满足的力学方程。(3)利用动力学仿真软件RecurDyn对机器人进行了动力学分析,得出了机器人在越障过程中质心、速度、驱动转矩等的变化。研究表明机器人结构设计合理且拥有较好的越障通过性,尤其在翻越圆台障碍时结果超出预设目标,证明了机器人设计的可行性,为进一步实验样机的研制提供了理论依据。