铈掺杂无钴高镍正极材料LiNi0.6Mn0.4O2的制备及性能

袁盛旭 李 豪 邓伟锋 李劲超,2 张亚萍,2 段 浩

(1.西南科技大学材料与化学学院 四川绵阳 621010;2.西南科技大学环境友好能源材料国家重点实验室四川绵阳 621010;3.四川朗晟新能源科技有限公司 四川遂宁 629200)

锂离子电池被广泛应用于工业生产和日常生活中,已成为市场占比极高的电源设备。高镍正极材料因其具有能量密度高和稳定性好等优势,已成为最具潜力的锂离子电池正极材料[1-3]。然而,随着镍含量的增加,高镍正极材料会产生阳离子混排加剧、循环性能变差、稳定性减弱等问题。目前,钴掺杂能有效降低高镍正极材料的阳离子混排且稳定其晶体结构,从而减少电池的容量损失。但是,钴元素的稀缺及其昂贵的价格使其应用受到限制。基于此,开发低钴甚至无钴高镍正极材料是锂离子电池正极材料的重要发展方向之一[4-7]。

晶格掺杂是稳定高镍正极材料晶体结构的主要方法之一,并取得了一定的研究成果[8]。Zhang等[9]制备出少量氟离子掺杂的LiNi0.99Mg0.01O1.9F0.1正极材料,研究表明氟掺杂能提高材料的稳定性,抑制高电压下产气,且LiNi0.99Mg0.01O1.9F0.1的首次放电比容量和库仑效率可达175.2 mAh/g和78.0%(0.1 C,3.0~4.3 V)。Florian等[10]通过对LiNi0.6Co0.2Mn0.2O2掺杂Zr制备了LiNi0.56Zr0.04Co0.2Mn0.2O2材料,Zr离子掺杂降低了材料在放电过程中的电压衰减,经50次循环后,LiNi0.6Co0.2Mn0.2O2的电压衰减为172 mV,而LiNi0.56Zr0.04Co0.2Mn0.2O2的电压衰减仅为80 mV,Zr离子掺杂后明显提高了材料的电压保留率。Xie等[11]利用Na离子掺杂得到了Li1-xNaxNi0.8Co0.15Al0.05O2(x=0,0.01,0.02,0.05)材料,并对其电化学行为进行了研究。在1 C倍率下,Li0.99Na0.01Ni0.8Co0.15Al0.05O2材料进行200次循环后,容量保留率可达91.6%(2.8 ~4.3 V),且在5 C倍率下其比容量也可达到135.5 mAh/g,可见利用阴离子或阳离子掺杂的方式可有效提高高镍正极材料的循环性能。针对高镍材料存在的问题,利用Ce离子掺杂具有以下优点:(1)六配位的Ce3+半径(0.101 nm)大于六配位的Ni3+(0.056 nm),Ni2+(0.069 nm)和Mn3+(0.065 nm),能有效地支撑材料的晶体空间结构;(2)Ce- O键的键能大于Ni-O键,可有效稳定高电压下的材料结构。基于此,本文首先探究制备方法(水热法和共沉淀法)对无钴高镍正极材料LiNi0.6Mn0.4O2(NM64)性能的影响,以期获得最佳性能的NM64基材[12-14],然后利用Ce离子掺杂对NM64进行改性,以期达到提升无钴高镍材料循环性能的目的。

1 实验部分

1.1 主要试剂和仪器

六水硝酸铈(Ⅲ)、六水硫酸镍(Ⅱ)、一水硫酸锰(Ⅱ)、氢氧化钠、一水氢氧化锂,分析纯,上海阿拉丁生化试剂公司;隔膜、乙炔黑、锂片、电解液及电池壳,电池级,广东佳德新能源科技有限公司;铝箔,电池级,佛山市南海飞力铝箔有限公司;聚偏氟乙烯,电池级,深圳泰能新材料公司;超纯水(电阻率18.0 MΩ·cm)。

X-射线衍射仪(XRD,DMAX1400),日本Ultima公司;带有能谱的场发射扫描电子显微镜(SEMEDS,UItra55),德国卡尔蔡司公司;X-射线光电子能谱仪(XPS,ESCALAB Xi+),美国赛默飞世尔科技公司;电池测试系统(CT-4008),中国深圳市新威尔有限公司。

1.2 NM64和Ce离子掺杂NM64材料的制备

(1)将3.842 6 g六水硫酸镍和1.639 0 g一水硫酸锰(其中Ni和Mn的摩尔比为6∶4)溶于150.0 mL超纯水中,随后将4.012 4 g尿素(CO(NH2)2)加入上述溶液中,搅拌2 h至固体完全溶解。然后,将溶液转移至250 mL水热反应釜中,在200℃下保温20 h后,经过滤、干燥后制得的前驱体命名为Ni0.6Mn0.4CO3-T。

(2)将16.011 2 g六水硫酸镍和6.829 1 g一水硫酸锰(其中Ni和Mn的摩尔比为6∶4)溶于50.0 mL超纯水中,搅拌2 h,得到溶液A;将8.333 3 g NaOH溶于50.0 mL超纯水中,得到溶液B;将20.0 mL NH3·H2O和2.0 mL N2H2·H2O混合成溶液C。随后,利用四口烧瓶作为反应器,内置少量NH3·H2O、水合联氨和NaOH以保证溶液初始pH值为10.5,再将A,B,C溶液按照一定速率缓慢滴入四口烧瓶内,保持500 r/min搅拌速度,氮气作为保护气体,老化3 h,经过滤、干燥后制备的前驱体命名为Ni0.6Mn0.4(OH)2-C。

(3)根据Ce离子掺杂摩尔比分别为0.01,0.02和0.03,将六水硫酸镍、一水硫酸锰和六水硝酸镍按不同质量组成(16.011 2 g+6.658 4 g+0.438 6 g;16.011 2 g+6.487 6 g+0.877 2 g;16.011 2 g+6.316 9 g+1.315 8 g)分别溶于50.0 mL超纯水中,搅拌2 h,获得溶液A;将8.333 3 g NaOH溶于50.0 mL超纯水中,获得溶液B;将20.0 mL NH3·H2O和2.0 mL水合联氨混合,得到溶液C。随后,利用四口烧瓶作为反应器,再将A,B,C溶液按照一定速率缓慢滴入四口烧瓶内,保持500 r/min搅拌速度,氮气作为保护气体,老化3 h,经过滤、干燥后所得前驱体按不同Ce离子含量分别命名为NMC(OH)2-1(对应Ce离子掺杂的摩尔比为0.01),NMC(OH)2-2(对应Ce离子掺杂的摩尔比为0.02)和NMC(OH)2-3(对应Ce离子掺杂的摩尔比为0.03)。

(4)将上述Ni0.6Mn0.4CO3-T,Ni0.6Mn0.4(OH)2-C,NMC(OH)2-1,NMC(OH)2-2和NMC(OH)2-3前驱体(2.500 0 g)分别与LiOH·H2O(1.145 8 g)混合,其摩尔比为1∶1.06,过量锂用于弥补高温下锂损失。然后置于氧气环境下进行煅烧,其中氧气流量为100 mL/min,升温速率为3℃/min,500℃保温5 h,800℃保温15 h,最终产物分别命名为NM64-T(对应水热法制备材料),NM64-C(对应共沉淀法制备材料),NMC-1(对应Ce离子掺杂的摩尔比为0.01),NMC-2(对应Ce离子掺杂的摩尔比为0.02),NMC-3(对应Ce离子掺杂的摩尔比为0.03)。

1.3 材料表征

采用XRD对NM64-C,NMC-1,NMC-2和NMC-3材料的物相组成和晶体结构进行表征,辐射源为Cu Kα射线,配置石墨单色器,扫描范围为10°~90°,扫描速率为10°/min。采用SEM-EDS对上述材料的微观形貌进行表征,并对其所含元素进行分析。材料在进行测试之前均需喷金,以提高其导电性。采用XPS对材料表层元素的化学状态进行分析,靶源为Al靶。

1.4 电化学性能测试

将上述制备的电极材料、PVDF和乙炔黑按质量比8∶1∶1(0.40 g,0.05 g,0.05 g)称取,碾磨0.5 h后,加入溶剂N-甲基吡咯烷酮,再充分研磨成浆料。随后,将浆料均匀涂覆在铝箔上,并置于真空烘箱中保持120℃干燥24 h。将干燥后的载料铝箔切割成直径为14.0 mm的圆形正极片,用于下一步CR2032纽扣电池的组装。CR2032纽扣电池所用隔膜为Celgard2300多孔复合聚合物膜,电解液为LiPF6溶解于碳酸乙烯酯(EC)和碳酸甲乙酯(EMC)(VEC∶VEMC=3∶7)的混合溶液,浓度为1.2 mol/L[15]。CR2032纽扣电池按负极壳、弹片、垫片、锂片、电解液、隔膜、电解液、正极片、正极壳的顺序于充满氩气的手套箱中进行组装。装配好的电池搁置24 h后,利用电池测试系统在测试环境温度为25℃、充放电区间为2.8~4.3 V和2.8 ~4.5 V(vs Li/Li+)下进行电化学性能测试。

2 结果与讨论

2.1 XRD分析

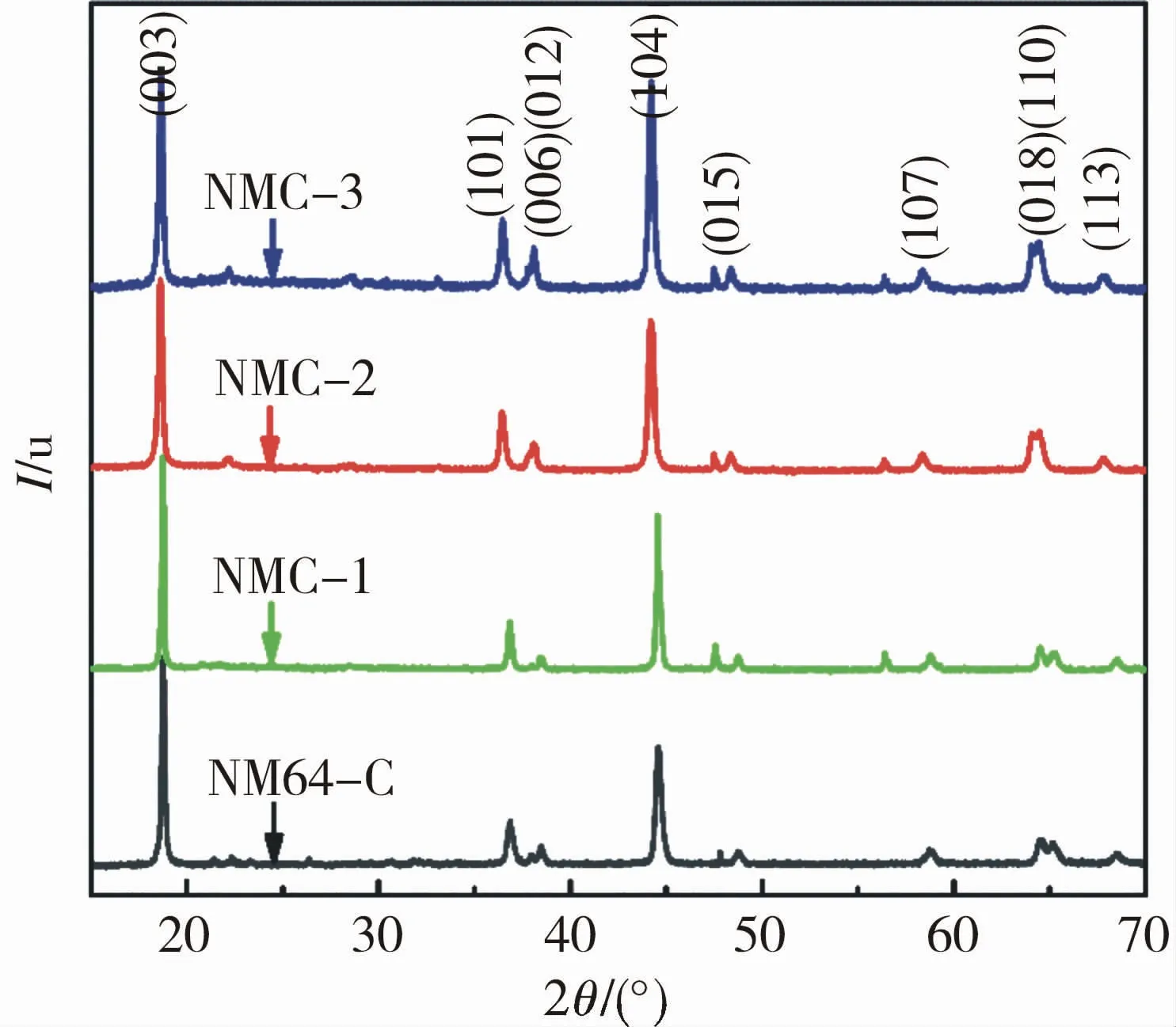

采用XRD对NM64-C,NMC-1,NMC-2和NMC-3材料的晶体结构进行表征,结果如图1所示。NM64-C,NMC-1,NMC-2和NMC-3材料的出峰位置一致,说明Ce离子掺杂并未改变材料的晶体结构,其结构均遵循α-NaFeO2所属的R3—m空间群。(003)面和(104)面对应的峰分别为材料的最强峰和次强峰,其中(003)为过渡金属原子的最紧密堆积面,而(104)面则周期性排布Li和过渡金属原子(约每两个Li间隔一个过渡金属原子)。理想状态下材料(003)和(104)面的峰强比值应为一固定值,即常用I(003)/I(104)的大小来推测材料的阳离子混排程度[16]。在所有材料中,NMC-3的I(003)/I(104)值为1.06,明显小于区分锂镍混排程度的界限值1.20,说明NMC-3具有最为严重的锂镍混排。此外,常用(018)和(110)峰的分裂程度推测材料层状结构的有序程度[17-18]。在所有材料中,NMC-3的层状结构有序程度最差。

图1 NM 64-C,NMC-1,NMC-2和NMC-3的XRD图谱Fig.1 XRD patterns of NM64-C,NMC-1,NMC-2 and NMC-3

2.2 XPS分析

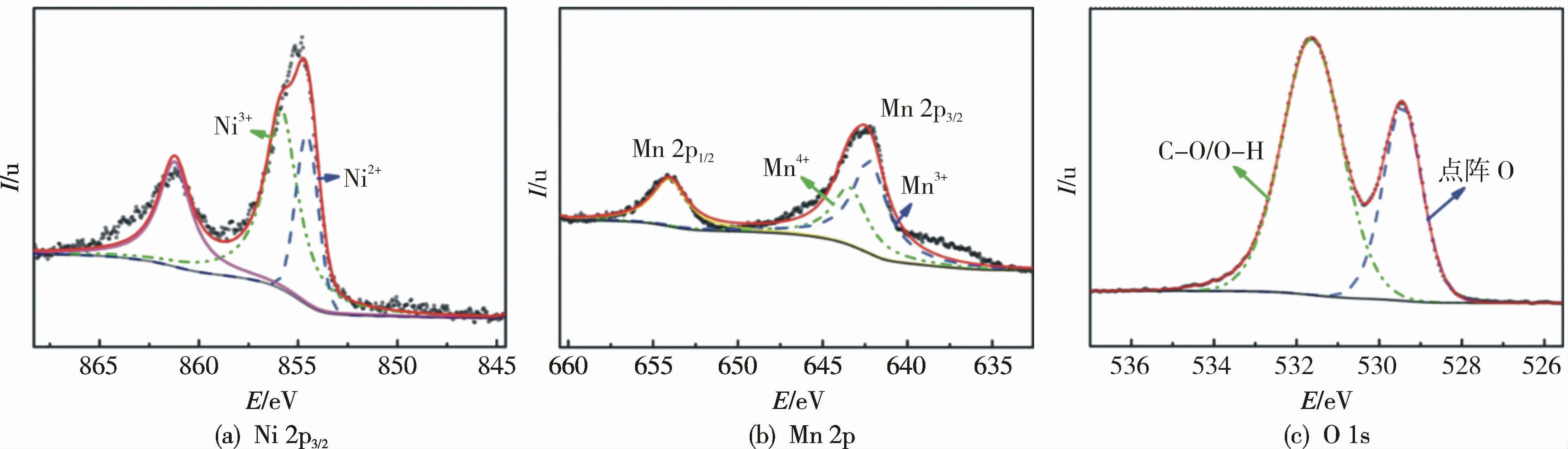

NM64-C的XPS光谱如图2所示。从图2(a)可以看出,Ni离子的XPS拟合数据与原始测试数据重合度较高,且Ni 2p3/2的主峰被划分为两个峰,分别对应于Ni2+(~854.7 eV)和Ni3+(~856.0 eV)。此外,图2(a)还说明NM64-C中的Ni离子以+3价为主。图2(b)为Mn 2p轨道的自旋分裂峰,主峰Mn 2p3/2可以划分为Mn3+(~641.7 eV)和Mn4+(~642.2 eV),说明NM64-C中的Mn离子以+3价为主。图2(c)为NM64-C的O 1s的XPS图,该图中的两个峰分别对应点阵O(~529.7 eV)和吸附O(~532.2 eV)[19]。

图2 NM 64-C的XPS图Fig.2 XPS spectra of NM64-C

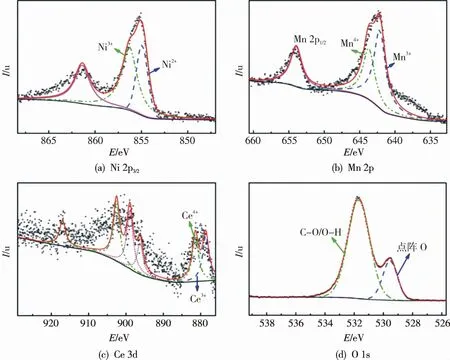

NMC-2的XPS光谱如图3所示。图3(a)为Ni 2p3/2峰,其Ni2+的含量基本与Ni3+含量一致,说明Ce离子掺杂提高了Ni2+的含量,这是因为引入的Ce4+会降低Ni3+的含量,使材料电荷总量不发生改变。图3(b)为Mn 2p的XPS谱图,其与图2(b)基本一致,Mn3+为主要价态。图3(c)为NMC-2中Ce 3d的XPS谱,绿色线代表Ce4+的峰,蓝色代表Ce3+的峰,其他峰为两种价态的混合,较大的信号噪声可能是由于材料中较低的Ce含量所致,该结果进一步证明了Ce离子掺杂改变了Ni2+的含量。图3(d)为NMC-2的O 1s的XPS谱,其与NM64-C基本一致。从NMC-2的XPS图可以看出Ce离子被成功掺杂到了材料中,此外Ce离子掺杂改变了材料中Ni2+的相对含量。

图3 NMC-2的XPS图Fig.3 XPS spectra of NMC-2

2.3 SEM-EDS分析

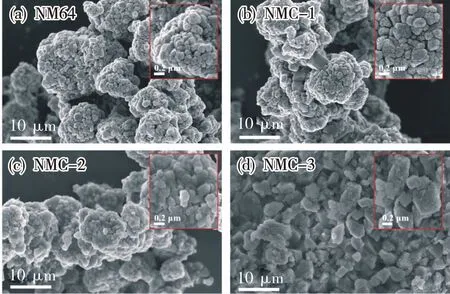

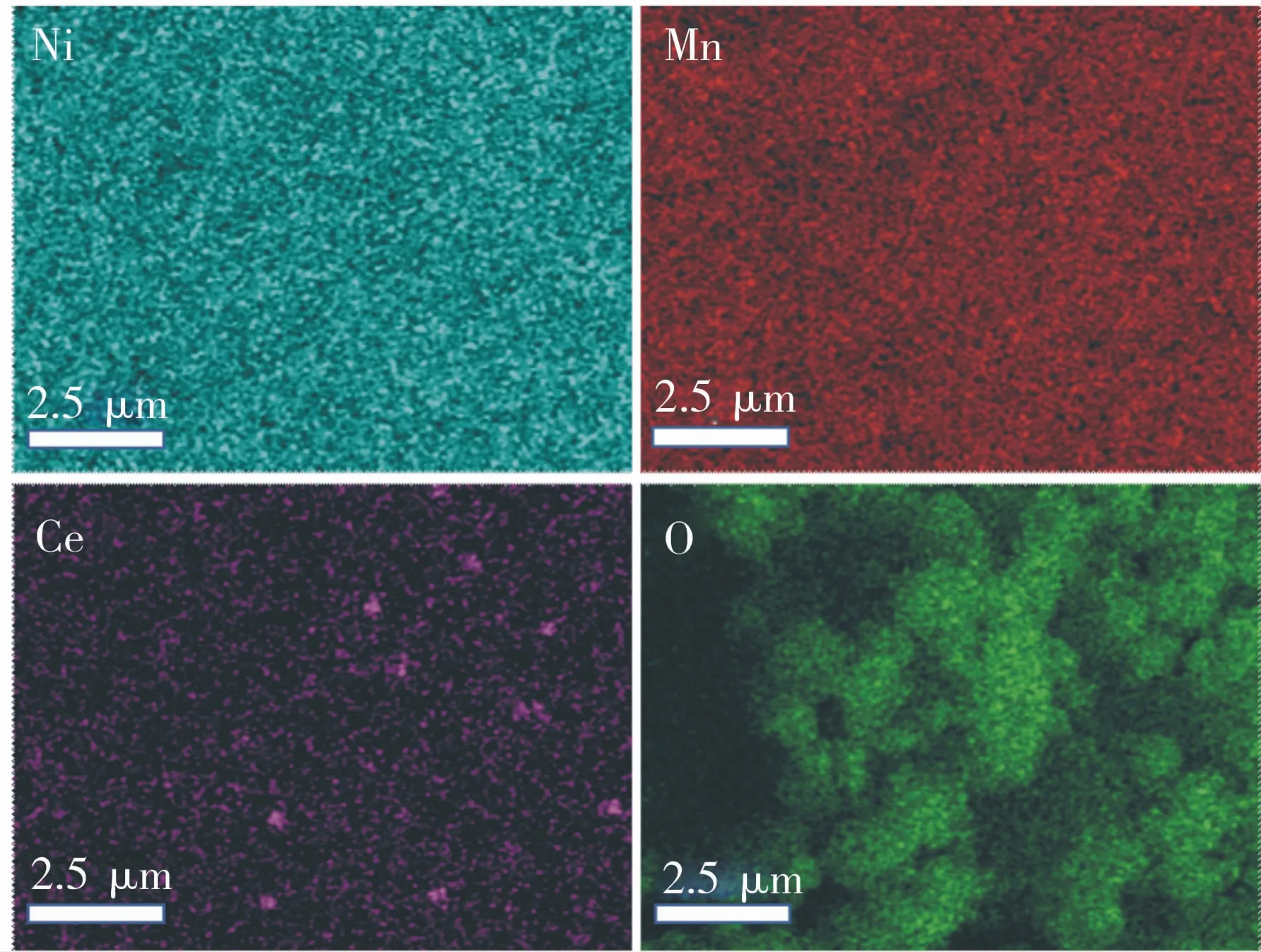

NM64-C,NMC-1,NMC-2和NMC-3的微观形貌如图4所示,右上角为其局部放大图。相比于NM64(图4(a)),NMC-1(图4(b))的微观形貌和粒径大小几乎无变化,说明少量Ce离子掺杂并未对NM64的形貌产生影响。随着Ce离子掺杂量逐渐提高,NMC材料的颗粒逐渐增大。当Ce离子掺杂量的摩尔比为0.03时,NMC-3材料呈现出块状结构,这一结果也是NMC-3倍率性能较差的原因之一。此外,通过对NMC-2进行EDS面扫描能谱分析(图5)可以看出,其所含的Ni,Mn,Ce和O元素均匀分布,为该材料获得优异电化学性能奠定了良好基础。

图4 NM 64,NMC-1,NMC-2和NMC-3的SEM 图Fig.4 SEM images of NM64,NMC-1,NMC-2 and NMC-3

图5 NMC-2的能谱图Fig.5 EDS images of NMC-2

2.4 NM64-C和NM64-T的电化学性能

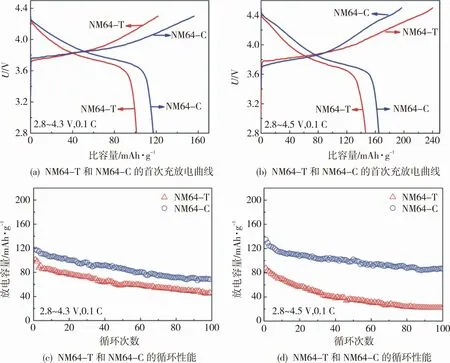

在2.8 ~4.3 V范围内,在0.1 C下对制备的NM64-T和NM64-C材料进行充放电测试,结果如图6(a)和图6(c)所示。相比于NM64-T(103.7 mAh/g),NM64-C展现出更高的首次放电比容量(118.3 mAh/g)。此外,NM64-C的首次库仑效率为83.7%,亦明显高于NM64-T(75.2%)。同时,NM64-C的循环性能也明显优于NM64-T,且两种材料100次循环后的容量保留率分别为61.3%和51.1%。为进一步探索高电压下水热法和共沉淀法对NM64材料性能的影响,本文对其进行了高电压充放电测试。在2.8 ~4.5 V下,采用0.1 C对NM64-T和NM64-C材料进行电化学性能研究,结果如图6(b)和图6(d)所示。NM64-T和NM64-C首次库仑效率分别为60.8%和84.1%,对应的首次放电容量分别为146.1 mAh/g和166.7 mAh/g,意味着高电压下NM64-C电化学性能依然更佳。同时,在高电压下可以明显看出NM64-C具有更为优异的循环性能。以上结果说明采用共沉淀法可以获得更为优异的NM64材料。这是因为NM64材料的首次库仑效率和容量保留率会受前驱体粒径和形貌的影响[20]。共沉淀法通常可通过控制搅拌速度来抑制前驱体颗粒的生长,而水热法则因反应物料封闭于反应釜内而难以对其实现搅拌控制。因此,采用合适搅拌速率可以有效地控制前驱体粒径和形貌,从而提升NM64材料的电化学性能。因此,在利用Ce离子掺杂改性NM64时,一般采用共沉淀法进行基材的制备[21-23]。

图6 NM 64-T和NM 64-C的电化学性能Fig.6 Electrochemical performance of NM64-T and NM64-C

2.5 Ce掺杂NM64材料的电化学性能

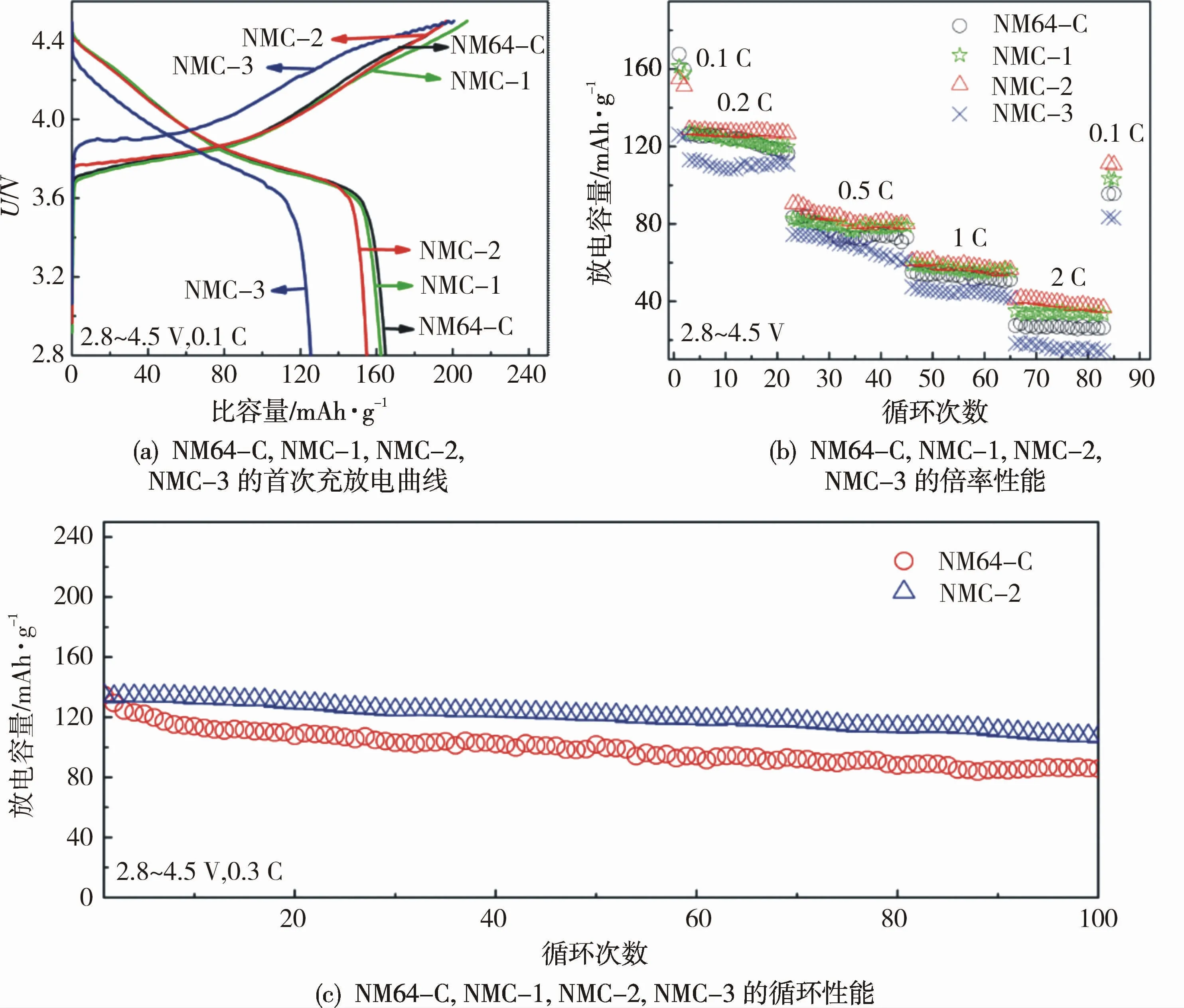

在2.8~4.5 V和0.1 C下,NM64-C,NMC-1,NMC-2和NMC-3的首次充放电曲线如图7(a)所示。NM64-C,NMC-1,NMC-2和NMC-3的放电比容量分别为166.7,163.9,154.6,125.1 mAh/g,同时其首次库仑效率分别为84.2%,80.1%,77.7%和62.5%。表明随着Ce离子含量增加首次库仑效率逐渐降低。原因可能有以下两方面:(1)半径较大的Ce离子掺杂会引起局部空间膨胀,挤压了锂离子传输通道,造成“死锂”现象,从而降低首次库仑效率;(2)Ce4+为稳定态,基于电荷补偿原理,Ce离子掺杂降低了Ni3+的含量,加剧阳离子混排,XRD和XPS数据也证明了该结果[24-25]。图7(b)为不同量Ce离子掺杂对NM64-C倍率性能的影响。从图7(b)可以看出,除NMC-3外,NMC-1和NMC-2的倍率性能均优于未掺杂的NM64-C材料。此外,NMC-2在所有材料中展现出最佳的倍率性能,其在2 C下的放电比容量可达到46.4 mAh/g。上述现象可能是由于Ce-O键键能大于Ni O和Mn- O键的键能,从而增强了NMC-2在充放电过程中的结构稳定性,因此有益于其进行大倍率充放电。然而,本文Ce离子掺杂过程是以置换型固溶体的形式进行,因此掺杂量会存在一个极限值,当掺杂量过大就会形成副产物。此外,当Ce离子掺杂量稍大后,会极大地影响锂离子扩散系数,降低材料的倍率性能[26],这也合理地解释了为什么NCM-3的性能明显弱于NCM-2。为进一步研究材料的稳定性,在高压2.8~4.5 V下,采用0.3 C对NM64,NMC-1,NMC-2和NMC-3进行充放电循环测试,结果如图7(c)所示。100次循环后NM64-C和NMC-2的容量保留率分别为63.9%和79.5%,进一步说明Ce离子掺杂可以稳定材料的晶体结构[27]。综上所述,在所有材料中,NMC-2具有最为优异的循环稳定性和倍率性能。

图7 NM 64-C,NMC-1,NMC-2和NMC-3的电化学性能Fig.7 Electrochemical performance of NM64-C,NMC-1,NMC-2 and NMC-3

3 结论

采用共沉淀法和水热法分别制备出NM64-C和NM64-T两种无钴高镍材料,发现共沉淀法制备的NM64-C材料具有更为优良的电化学性能。采用不同量的Ce离子对NM64-C进行掺杂,制备了一系列改性NMC材料。当Ce离子掺杂摩尔比为0.02时,NMC-2具有较优良的倍率性能。在高电压下,相比于NM64-C材料,NMC-2在经历100次充放电循环后的容量保留率从63.9% 提升至79.5%,且在2 C下的放电容量也明显高于NM64-C材料,但NMC-2的首次库仑效率略低于基材NM64-C。Ce离子掺杂摩尔比为0.02时能有效提升NM64-C材料的循环稳定性和大倍率充放电能力,未来可采用偏析能较大的Sr2+,La3+,Ga2+等与Ce离子进行共掺杂,以解决Ce离子掺杂初始库仑效率较低的问题。