竹浆纤维增强水化硅酸镁与水化硅酸钙的性能研究

高 健 谢晓丽 刘腾飞 郑 宇

(西南科技大学材料与化学学院 四川绵阳 621010)

随着全球变暖状况愈发严重,减少碳排放已成为全球共识。特别是在国家大力倡导“可持续发展”的绿色环境下,建材行业在改善传统的生产模式降低污染的同时,势必要研发更多性能优异且低碳绿色的新型建筑材料。作为自然界中资源最丰富的天然高分子材料,植物纤维是一种极易获取且经济实惠的绿色可再生资源,在许多领域都有应用[1]。而植物纤维增强水泥基材料的研究结果也表明,植物纤维的添加可以提高水泥基材料的抗弯强度[2]、拉伸性能[3-4],抑制和稳定微裂缝的发展,改善抗冲击性能[5-7]和声学性能[8-9]。竹纤维以其生长周期短、比强度和比模量较高、绿色无害等特点成为建材领域中极具吸引力的增强材料之一。然而竹纤维在水泥基体中的耐久性问题却极大地制约了其在建筑材料工业中的应用,这也是几乎所有植物纤维在面对水泥基体复杂的水化产物和高碱性环境时都存在的问题,即水泥水化产物迁移到植物纤维孔隙导致的纤维矿化[10-11]以及长期处于高碱性环境中导致纤维素分子链断裂和聚合度下降[12-14]。因此,如何解决植物纤维在水泥基体中的耐久性问题是植物纤维在建筑材料领域应用的关键。

近年来,具有优异力学性能的硅酸镁水泥因其较低的生产温度和显著的固碳能力,已成为一种潜在的、可持续的、技术上优于硅酸盐水泥的替代品[15],被认为在建材领域有潜在的应用前景[16-19]。硅酸镁水泥主要的水化产物为氢氧化镁和水化硅酸镁凝胶(M-S-H),M-S-H的组成可变,结晶度差,硅氧四面体呈层状结构,对胶凝体系强度起主要作用,同时相比于硅酸盐水泥其pH值更低,在9.5~10.5之间。而水化硅酸钙凝胶(C-S-H)是硅酸盐水泥的主要水化产物,其为无定形结构,结晶度较差,对水泥的强度发展、收缩应变等起决定性作用。以钙质原料、硅质原料及增强纤维为主要材料,经流浆压制成型、蒸压养护可以制备硅酸钙板材,在隔音、防火、防潮等建材领域有着广泛应用[20-21]。

综上,本文在前期研究的基础上提出以水化硅酸镁和水化硅酸钙胶凝材料为基体材料,利用四川地区富产的竹浆纤维作为植物增强纤维,制备竹浆纤维/水化硅酸镁复合材料(BFMSC)和竹浆纤维/水化硅酸钙复合材料(BFCSC),并研究不同竹浆纤维掺量对硅酸镁基体和硅酸钙基体复合材料物理、力学性能的影响,为竹浆纤维提供一种新的应用方式,同时为发展低碳、绿色建材提供新的途径和工程基础。

1 试验部分

1.1 原材料

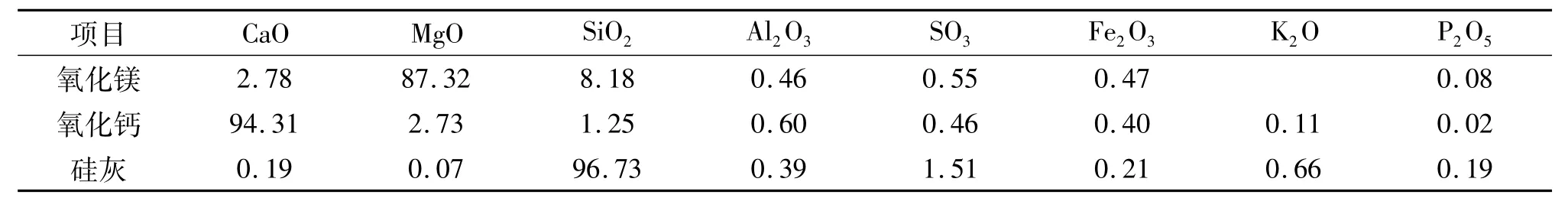

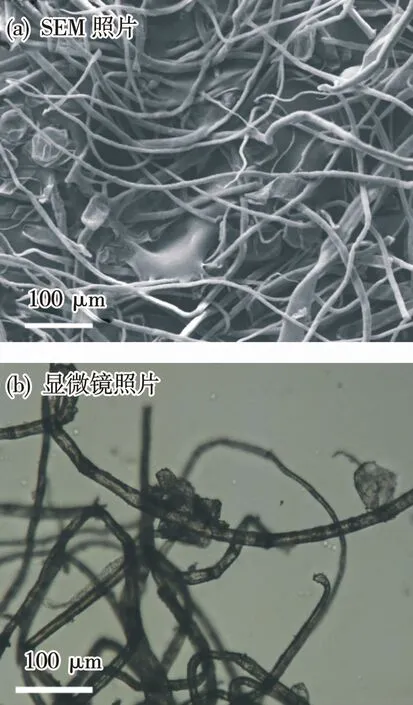

以竹浆纤维、氧化镁、氧化钙和硅灰为原材料。竹浆纤维购自绵阳安县纸业有限公司,其微观形态的扫描电镜及光学显微镜照片如图1所示;轻烧氧化镁购自山东潍坊力合粉体科技有限公司;U92型硅灰购自上海艾肯公司;氧化钙购自河南锦澜环保科技有限公司。轻烧氧化镁、硅灰和氧化钙的X射线衍射图和化学组成如图2和表1所示。

表1 原材料化学组分Table 1 Chem ical composition of raw materialsω/%

图1 竹浆纤维形貌Fig.1 Bamboo pulp fiber morphology

图2 原材料的XRD图Fig.2 XRD patterns of raw materials

1.2 复合材料制备方法及配比

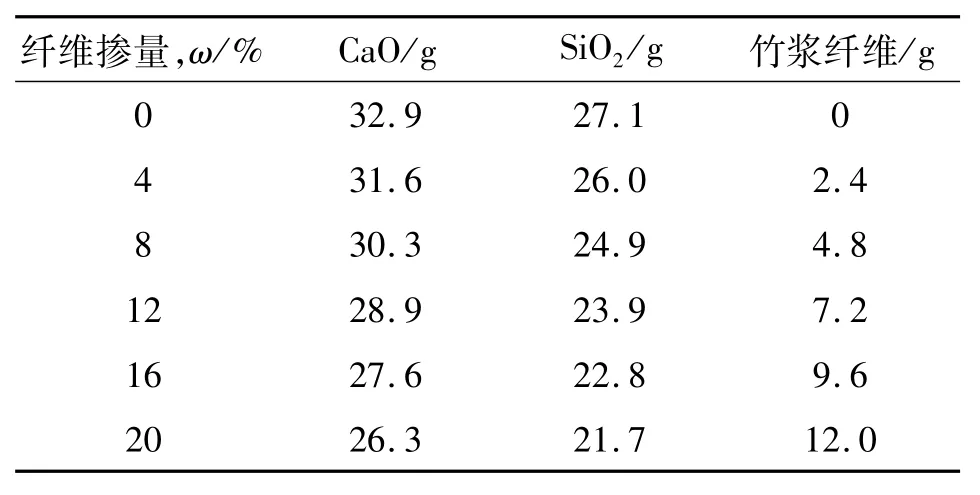

BFMSC和BFCSC的制备工艺采取抄取法。水化硅酸镁和水化硅酸钙两种基体中Mg与Si摩尔比和Ca与Si摩尔比均为1.3,竹浆纤维掺加的质量分数分别为0,4%,8%,12%,16%和20%,试验配比见表2、表3。制备过程中,首先根据试验配比称取一定的竹浆纤维,放入打浆机中加水搅拌4 min后倒入烧杯中,加入称量好的氧化镁和硅灰(或者氧化钙和硅灰),在行星搅拌机中以1 500 r/min速度搅拌3 min。然后将搅拌好的浆体快速倒入准备好的模具,并通过真空泵抽滤掉多余的水分(真空度大约为80 kPa)直到试块表面固结,最后将试块放在40 mm×40 mm×160 mm的钢模中,并在3.2 MPa的压力下保压5 min得到160 mm×40 mm×9 mm尺寸的板材试样。为了加快基体的水化进程,将成型试样置于80℃的蒸汽养护箱养护2 d,待试样冷却至室温时移入20±2℃、湿度大于90% 的条件下养护到测试龄期后进行物理及力学性能测试。

表2 BFMSC试样配比Table 2 BFM SC sam p le ratio

表3 BFCSC试样配比Table 3 BFCSC sam ple ratio

1.3 分析测试方法及试验仪器

复合材料的抗弯强度测试采取三点抗弯实验,测试时跨距为100 mm,位移加载速度为0.5 mm/min,最大弯曲强度和断裂韧性的计算参照文献[22-23],具体计算方法如式(1)和式(2)所示:

式中:MOR表示试样的最大抗弯强度,MPa;P表示最大破坏载荷,N;l表示跨距,mm;b表示试块的宽度,mm;d表示试块的厚度,mm;FT为断裂韧性,kJ/m2;FE为断裂能量,J。断裂能量FE的计算取载荷-挠度曲线图中载荷降到最大破坏载荷20%时的载荷-挠度曲线的面积积分值。

复合材料在80℃蒸养2 d后的表观密度、吸水率和显气孔率等物理性能的测定依据标准ASTMC 948—81中的方法进行。复合材料的力学及物理性能结果均由3块试样平均所得。采用日本理学Smartlab型X射线衍射仪分析样品的物相结构,其中X射线由Cu靶的Kα射线产生(40 kV,40 mA,λ=0.15046 nm),扫描角度范围5°~80°,扫描速度为20°/min;采用日立TM-1000型扫描电子显微镜观察样品断面的纤维形貌。

试验过程中所用的其他仪器设备如表4所示。

表4 试验过程中所用的部分仪器设备Table 4 Part of the apparatuses and equipments used in the test process

2 结果与讨论

2.1 物理性能

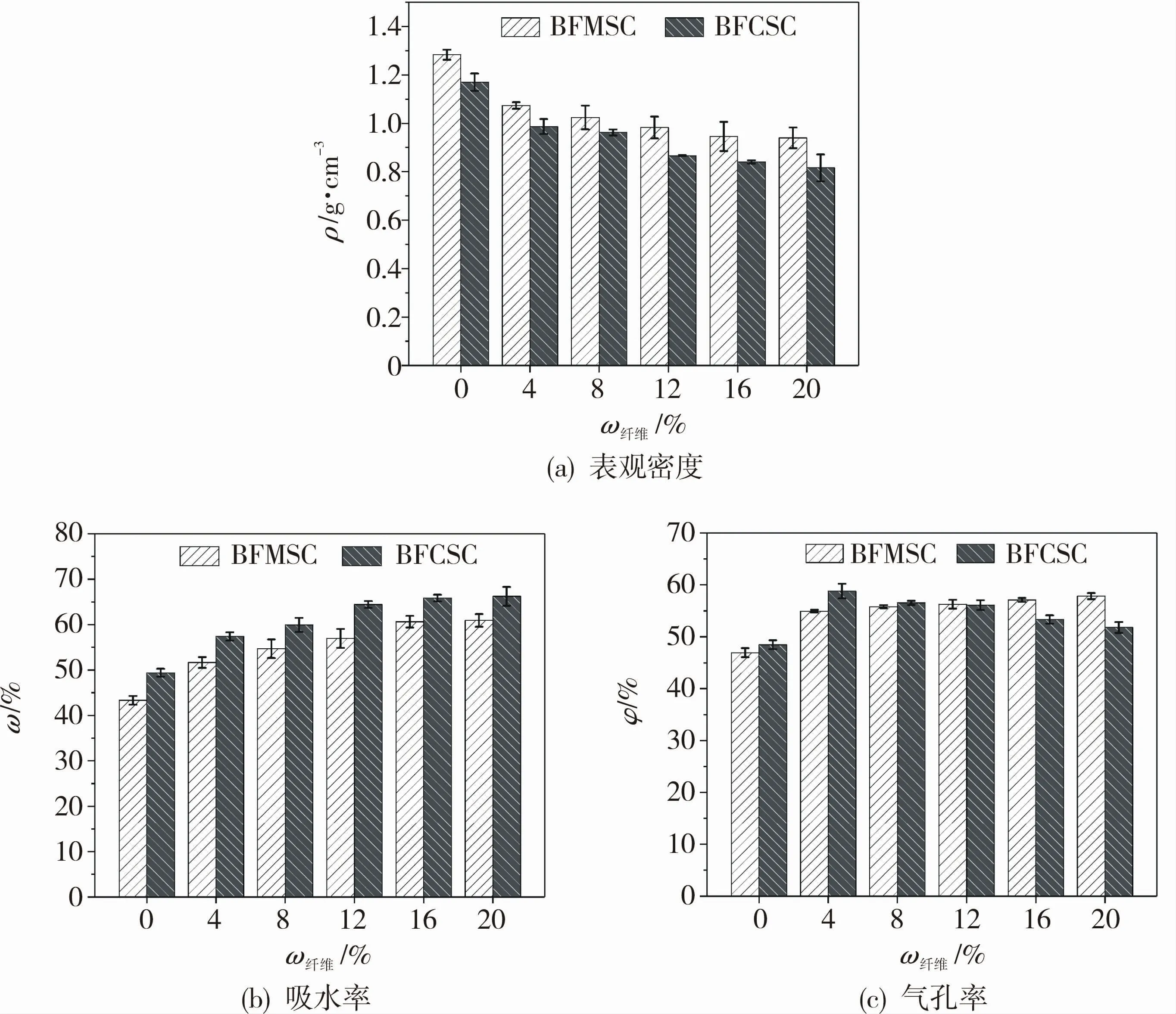

不同纤维掺量BFMSC和BFCSC的物理性能结果如图3所示。由图3可知,随着纤维掺量的增加,BFMSC的表观密度逐渐降低,而吸水率和显气孔率逐渐升高,以纤维掺加质量分数20%的试样与质量分数为0的试样作比较,表观密度下降了26.8%,而吸水率和气孔率分别增加了40.6% 和23.2%。这是由于竹纤维本身具有多孔管腔结构(图1(b))和亲水性的特点[11,24],具有较强的吸水能力,同时其密度比氧化镁和硅灰更低。对于BFCSC试样而言,随着纤维掺量的增加,试样表观密度和吸水率的变化趋势与BFMSC试样的变化趋势相同,但BFCSC的显气孔率随纤维掺量的增加却呈逐渐下降趋势。可能的原因是:BFCSC试样在水化反应过程中会发生体积膨胀,同时BFCSC内部的Ca(OH)2及水化产物Ca1.5SiO3.5·xH2O会沉积在竹浆纤维的表面,形成非常多的闭孔,使得BFCSC的显气孔率随着纤维掺量增加而逐渐降低。

图3 复合材料的物理性能Fig.3 Physical properties of the composites

2.2 力学性能

2.2.1 抗弯强度

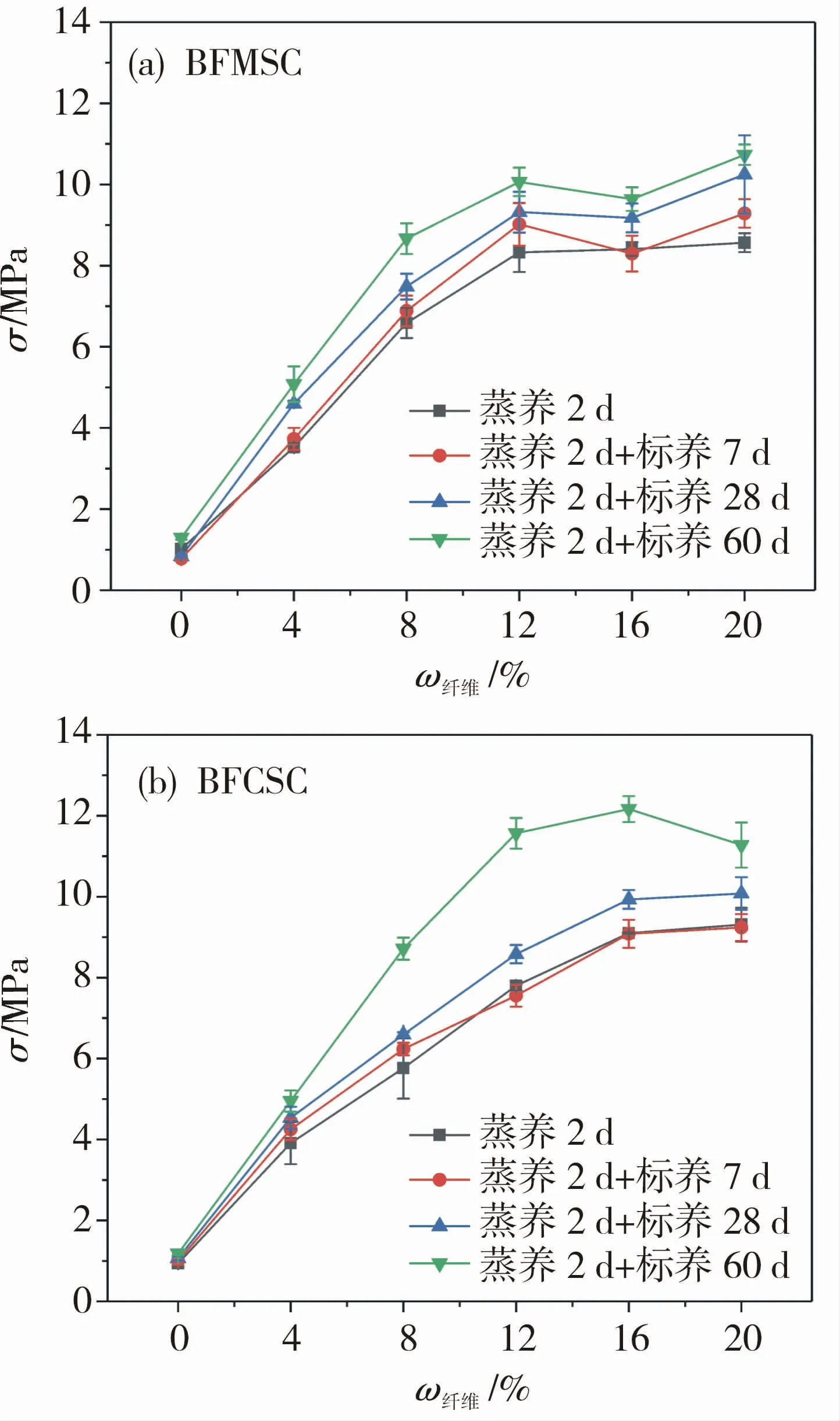

不同纤维掺量、不同养护龄期条件下,BFMSC和BFCSC最大弯曲强度的变化趋势如图4所示。由图4可知,相同养护龄期条件下,BFMSC和BFCSC的抗弯强度均随竹浆纤维掺量的增加而逐渐增大,且相同配比试样在80℃蒸养2 d后继续标准养护,试样的抗弯强度随龄期延长均有所上升,这是因为基体进一步水化,生成更多的M-S-H和C-S-H。图4(a)结果表明,BFMSC在80℃蒸养2 d后,竹浆纤维掺加的质量分数分别为0,4%,8%,12%,16%,20%的复合材料试样的抗弯强度分别为1.0,3.5,6.6,8.3,8.4,8.6 MPa,而蒸养后继续标养60 d,BFMSC试样的抗弯强度分别增至1.3,5.1,8.7,10.1,9.6,10.7 MPa,相较于蒸养2 d试样的强度分别增加了27.5%,43.9%,31.6%,20.9%,14.5%,25.3%。由图4(b)可见,竹浆纤维掺加的质量分数为0~20%时,BFCSC试样在80℃蒸养2 d后的最大抗弯强度分别为0.9,3.9,5.8,7.8,9.1,9.3 MPa,蒸养后继续标养60 d,BFCSC的抗弯强度分别达到1.2,5.0,8.7,11.6,12.2,11.3 MPa,相较于直接蒸养2 d试样的强度分别增加了33.3%,28.2%,51.1%,48.7%,34.1%,21.4%。

图4 不同纤维掺量及养护龄期对复合材料抗弯强度的影响Fig.4 Effect of different fiber contents and curing ages on flexural strength of composites

以上结果表明,竹浆纤维的掺入可以大幅提高两种胶凝材料的抗弯强度。此外,两种基体复合材料均在竹浆纤维掺加质量分数为0~12% 时抗弯强度增长幅度较快,当纤维掺量继续增加后试样的抗弯强度增幅开始变缓,这是由于大掺量纤维在基体内部会发生团聚,不利于复合材料力学性能的增强[2,25]。

2.2.2 断裂韧性和荷载-挠度曲线

纤维掺量和养护龄期对两种复合材料断裂韧性的影响如图5所示。由图5可知,在不同养护龄期条件下,两种复合材料的断裂韧性均随纤维掺量的增加显著提高。由图5(a)可知,BFMSC在80℃蒸养2 d及蒸养后继续标养7,28,60 d后,纤维掺加质量分数为0试样的断裂韧性分别为0.006,0.007,0.008,0.009 kJ/m2,而纤维掺加质量分数为20%试样的断裂韧性值分别为3.230,4.370,3.290,3.830 kJ/m2,相较于纤维质量分数为0的试样分别提高了538,624,411,426倍。如图5(b)所示,4个龄期的BFCSC试样纤维质量分数为0时的断裂韧性分别为0.007,0.008,0.009,0.013 kJ/m2,而纤维掺加质量分数为20% 时的断裂韧性值分别为3.54,3.18,3.13,2.87 kJ/m2,较纤维质量分数为0试样分别提高了506,398,348,221倍。

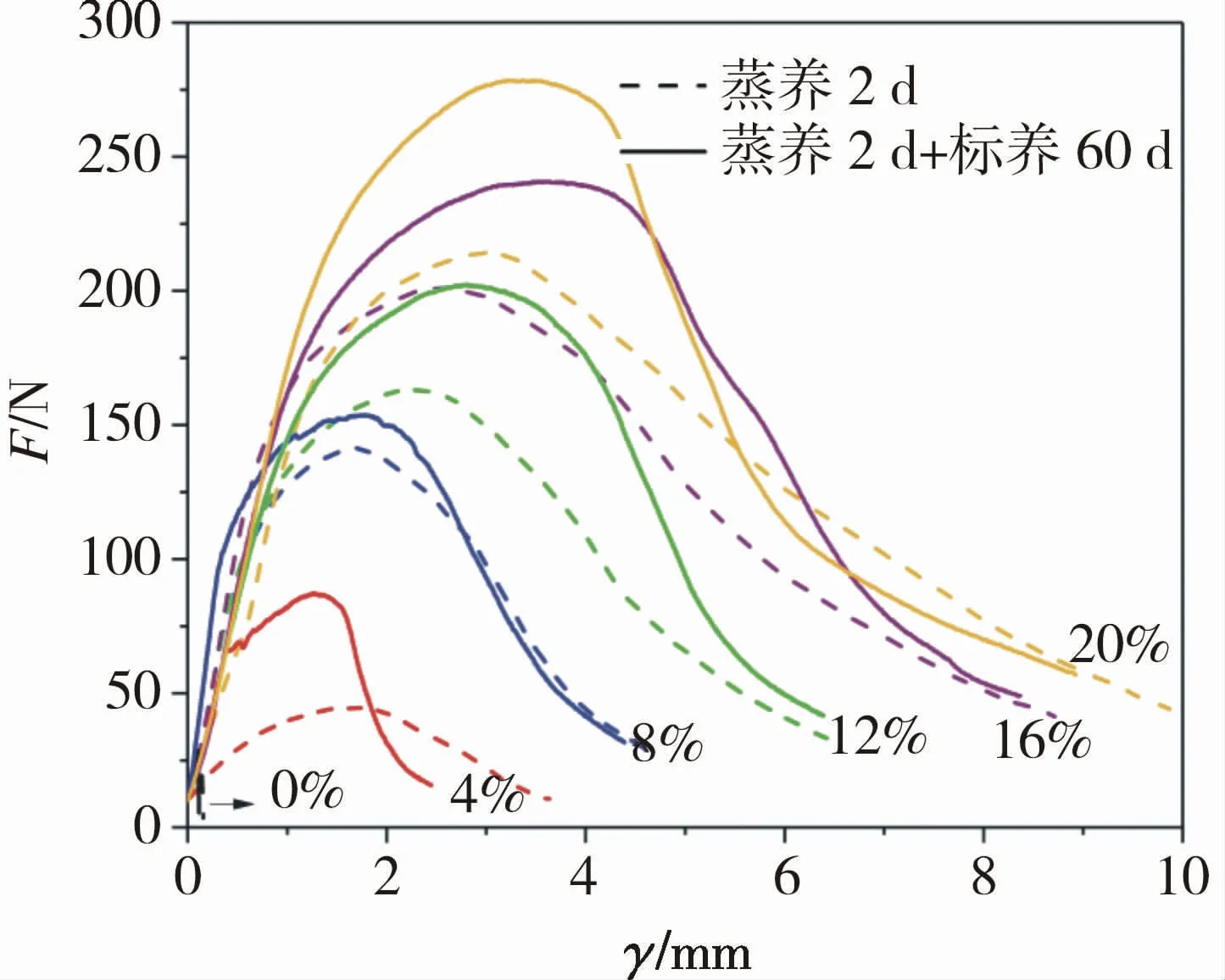

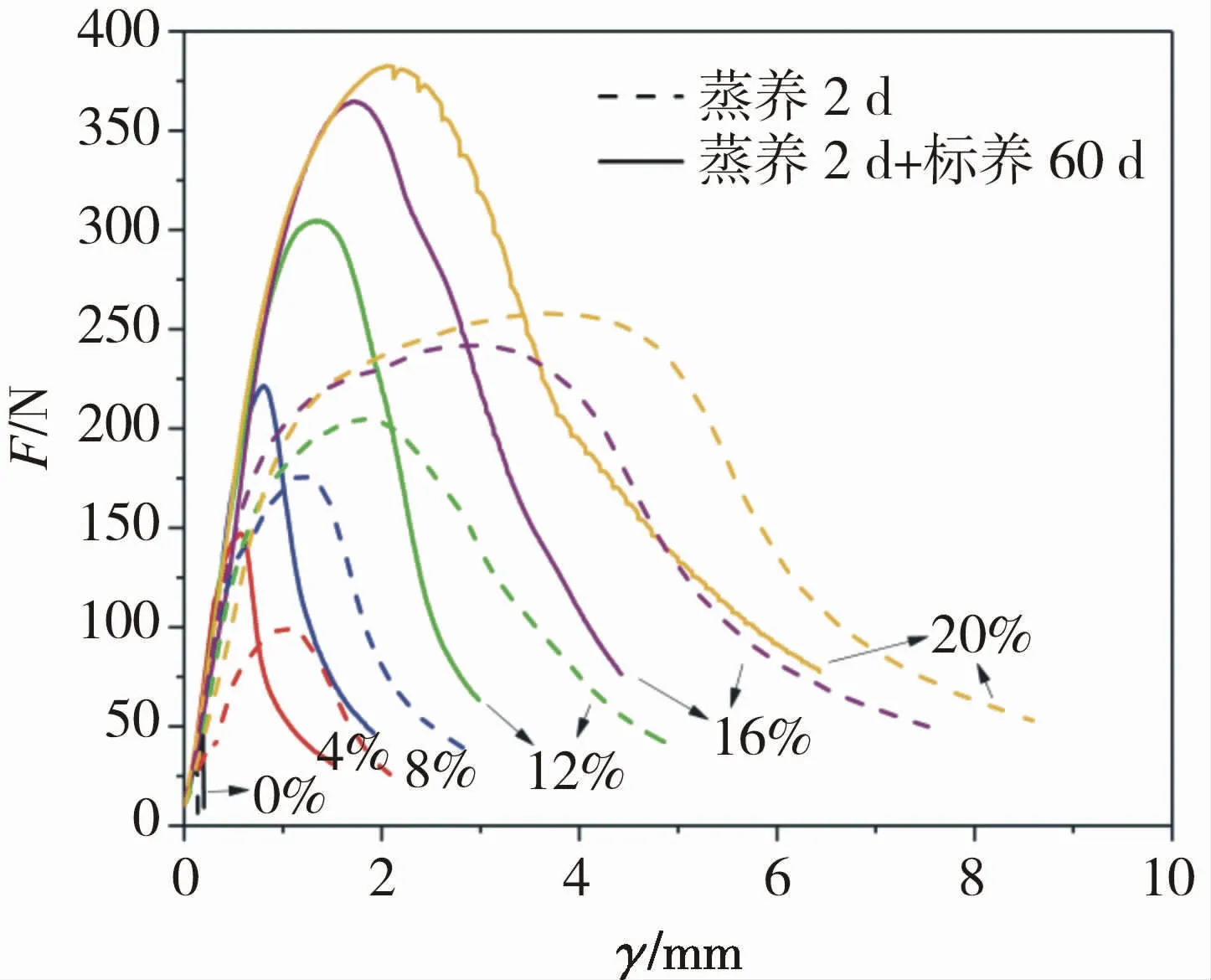

图6 和图7分别表示竹浆纤维掺加质量分数为0~20% 时,BFMSC和BFCSC两种复合材料在80℃蒸养2 d以及蒸养后再标养60 d试样的荷载-挠度曲线。由图6、图7可知,两种复合材料的荷载-挠度曲线有较好的一致性,即随竹浆纤维掺量的增加,复合材料的最大抗弯强度和弯曲挠度逐渐增大,当纤维掺加质量分数为20% 时,复合材料的最大抗弯强度和挠度均达到最大。此外,由图6可知,在BFMSC试样中,随着养护龄期的延长试样的挠度基本保持稳定,纤维掺加质量分数分别为0~20% 时,BFMSC试样蒸养2 d后标养60 d试样的挠度相较于蒸养2 d试样的挠度分别下降16.6%,25.1%,4.3%,1.7%,3.5%,10.1%,表明BFMSC内部竹浆纤维没有失去柔韧性,依旧保持着良好的增韧效果[11]。图7显示BFCSC试样的挠度随龄期延长呈明显下降趋势,纤维掺加质量分数为0~20% 时,蒸养2 d后标养60 d试样的挠度相较于蒸养2 d试样的挠度分别下降30.1%,31.8%,34.6%,38.6%,41.3%和25.2%。以上结果表明,随着养护龄期的增加,BFCSC试样受力破坏时的断裂状态逐渐由延性断裂向脆性断裂发展,可能的原因是竹浆纤维由于复合材料内部的高碱性环境而变得脆化失去了部分柔韧性[2]。

图6 不同纤维掺量及龄期的BFMSC荷载-挠度曲线Fig.6 Load-deflection curves of BFMSC with different fiber contents and ages

图7 不同纤维掺量及龄期的BFCSC荷载-挠度曲线Fig.7 Load-deflection curves of BFCSC with different fiber contents and ages

通过以上分析可知,标养龄期达到60 d时,相同纤维掺量两种复合材料的断裂韧性并没有大幅度下降,BFMSC是因为M-S-H的低碱性环境可以很好保持竹浆纤维在基体内部的柔韧性[26-28],而BFCSC是因为随龄期延长抗弯强度大幅提高,从而导致试样断裂时吸收能量增加,使得复合材料断裂韧性随龄期延长基本保持稳定。

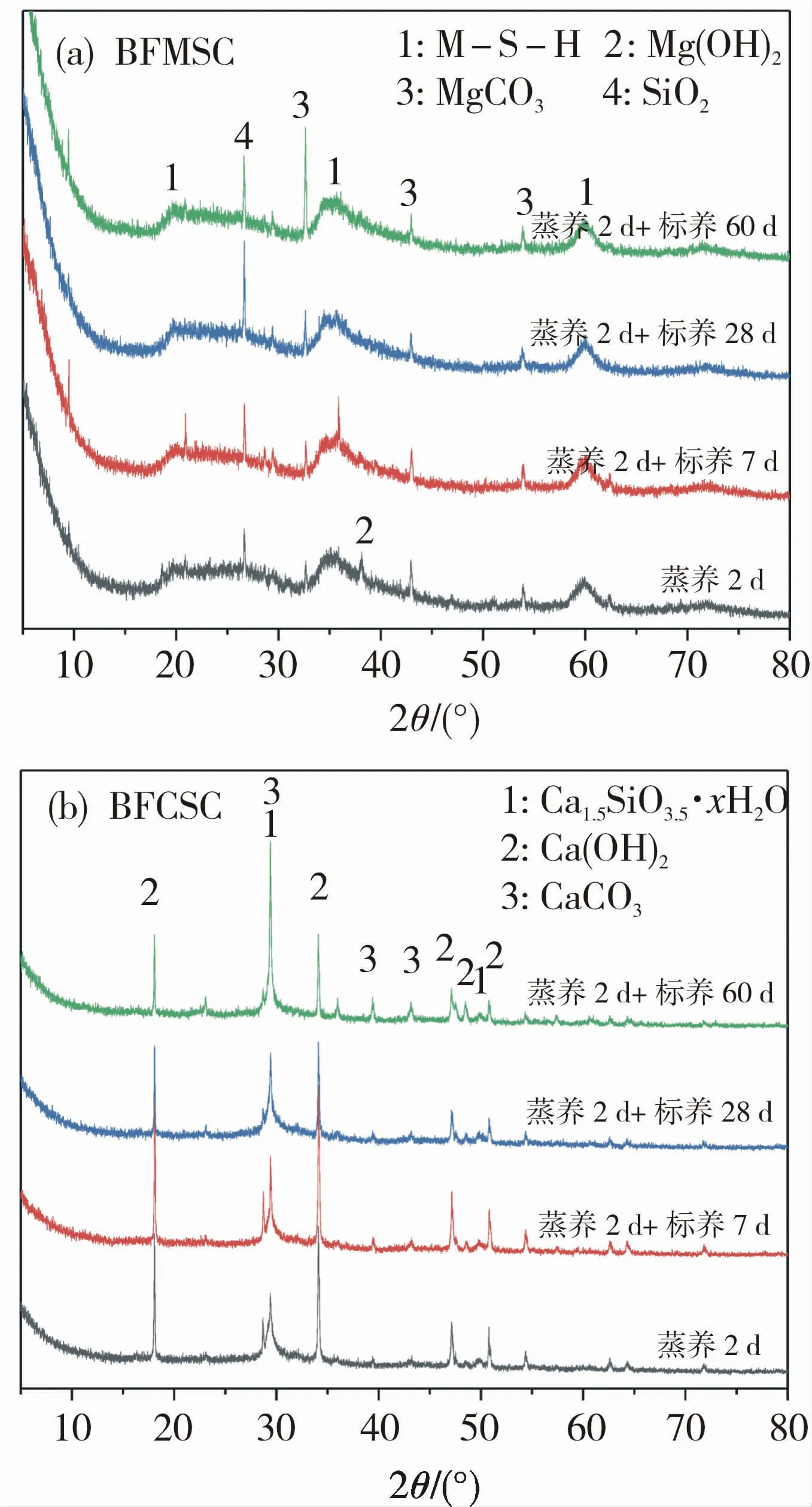

2.3 水化产物物相组成

纤维掺加质量分数为12% 的两种复合材料基体不同龄期的XRD图谱如图8所示。由图8(a)可知,经过80℃蒸养2 d后的BFMSC基体在2θ为20°,35°,60°处有很明显的M-S-H凝胶衍射峰,表明80℃蒸养可以使试样在短时间内生成大量的水化产物M-S-H。在2θ为38°处还有较微弱的Mg(OH)2特征衍射峰,但随着标养时间延长几乎消失不见,同时在图谱中2θ为33°,43°,54°出现了MgCO3的特征衍射峰,这是少量未反应完全的Mg(OH)2与外界的CO2反应碳化的结果。由图8(b)可知,经过80℃蒸养2 d后的BFCSC基体在2θ为30°和50°处出现了较为明显的Ca1.5SiO3.5·xH2O(C-S-H)凝胶衍射峰,同时还在18°,34°,47°,51°处出现了Ca(OH)2特征衍射峰和30°处出现了CaCO3衍射峰,表明基体的水化产物大部分是C-S-H,CaCO3和Ca(OH)2。随着标养时间延长,C-S-H凝胶衍射峰保持稳定,Ca(OH)2特征衍射峰逐渐减弱,CaCO3衍射峰逐渐增强,这是基体内的Ca(OH)2与外界的CO2反应碳化的结果。

图8 试样基体不同养护龄期的XRD图谱Fig.8 XRD patterns of sample matrix at different curing ages

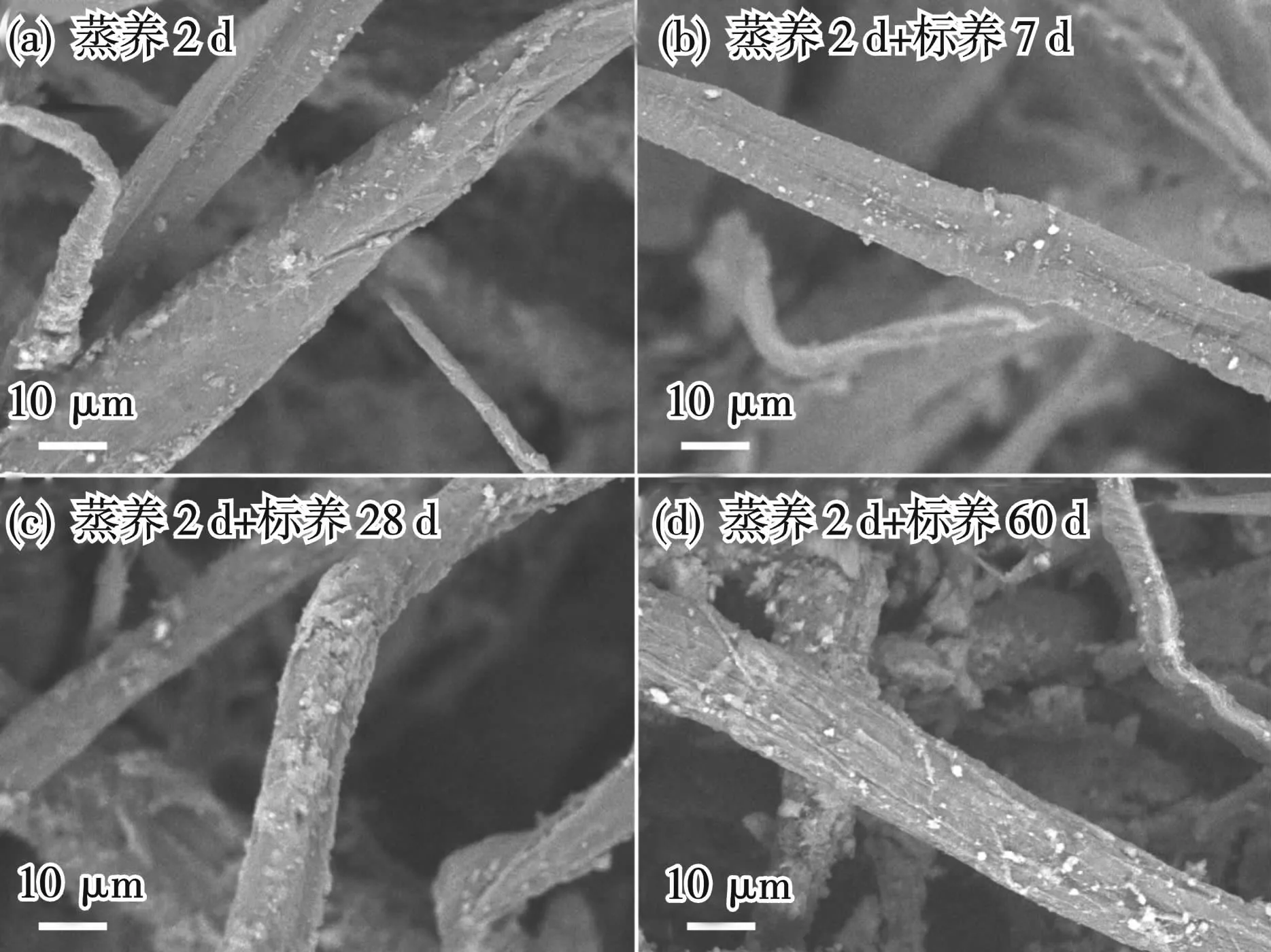

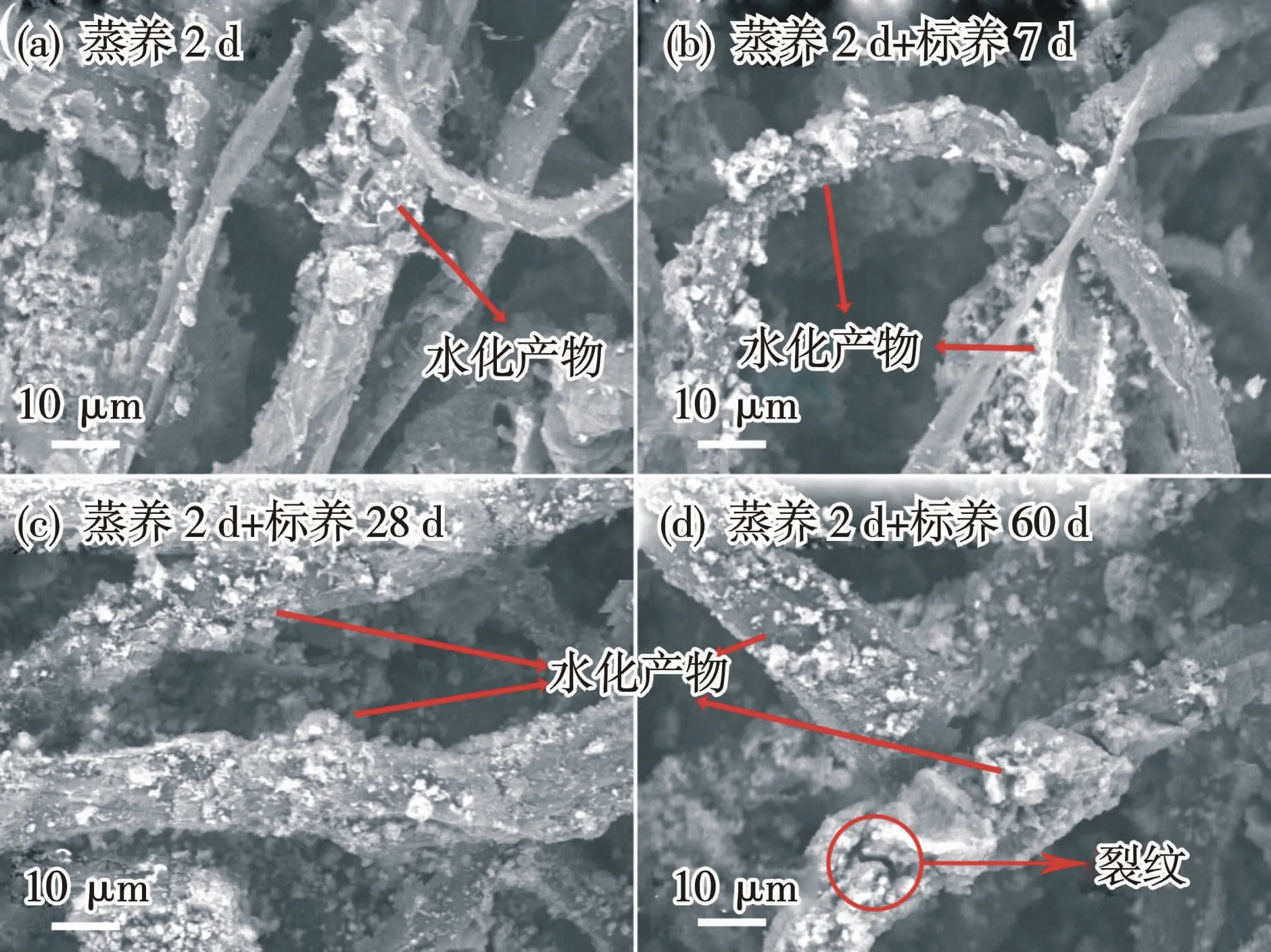

2.4 微观形貌分析

纤维掺加质量分数为12%的BFMSC和BFCSC经过不同龄期养护后断面纤维的SEM 照片如图9、图10所示。由图9可知,BFMSC断面中拔出的竹浆纤维表面比较光滑,附着的水化产物很少,且随着标养龄期的延长,竹浆纤维未出现裂纹等明显劣化现象,显然碱性较低的水化硅酸镁基体可以大幅减轻竹浆纤维劣化情况,保证复合材料有着良好的长期增强效果。由图10可知,BFCSC断面中拔出的竹浆纤维表面附着有较多的水化产物,且随着标养龄期的延长纤维表面附着的水化产物逐渐增多,更多竹浆纤维因此失去柔韧性变得僵硬脆化,直至竹浆纤维出现裂纹,这是因为BFCSC基体中水化产物的附着和高碱性环境对竹浆纤维有着矿化和降解的效果[11]。

图9 BFMSC不同龄期竹纤维SEM 图Fig.9 SEM images of bamboo fibers of BFMSC at different ages

图10 BFCSC不同龄期竹纤维SEM 图Fig.10 SEM images of bamboo fibers of BFCSC at different ages

3 结论

(1)随着竹浆纤维掺量增加,BFMSC的表观密度逐渐降低,吸水率和显气孔率逐渐升高,而BFCSC的表观密度和显气孔率逐渐降低,吸水率逐渐升高。

(2)随着竹浆纤维掺量的增加,两种基体复合材料的抗弯强度和断裂韧性均大幅提升,当纤维掺加质量分数大于16%后增强效果减弱。随着养护龄期的增长,相同纤维掺量复合材料的抗弯强度持续增加,BFCSC的增长幅度较BFMSC的增幅大。

(3)两种复合材料的荷载-挠度曲线表明,随着养护龄期的增加,BFMSC断裂时仍然呈现延性断裂,而BFCSC的断裂则有从延性断裂向脆性断裂发展的趋势。结合XRD和SEM分析,在养护龄期60 d时,水化硅酸镁基体内部的低碱性环境可以保持竹浆纤维的柔韧性,保证其对复合材料的长期增强效果,而BFCSC中的竹浆纤维会因为高碱性环境逐渐劣化,但水化硅酸钙基体自身优异的性能使得BFCSC整体性能稳定。

(4)本项研究通过制备竹浆纤维复合材料为发展绿色建材提供了一种新思路,同时可为探究竹浆纤维在不同碱性胶凝材料中的劣化情况提供参考。目前竹浆纤维复合材料的制备成本较高,且制备工艺复杂,尚难做到大规模生产,需优化工艺,降低成本,促进绿色建材的推广应用。