高强度R400HT钢轨热处理工艺优化

李钧正, 韩志杰, 赵海涛

(1. 河钢集团邯钢公司 技术中心, 河北 邯郸 056015; 2. 河钢材料技术研究院, 河北 石家庄 050023)

随着我国经济的快速发展和“公转铁”政策的落实推进,铁路运输负荷大幅提升,钢轨磨损现象进一步加剧,现有钢轨耐磨性能已经不能满足重载铁路发展需求,因此新型高强度钢轨的研发应用迫在眉睫[1-3]。新日铁公司的Masaharu Ueda等在分析轮轨接触时发现,钢轨显微组织中渗碳体体积比例增大,可以增加钢轨的硬度和耐磨性能。另外,渗碳体密度的增加使铁素体基体形变过程中的位错数量增加,促进加工硬化效应[4]。在此研究基础上,新日铁公司通过提高碳含量、增加珠光体中渗碳体密度,开发了过共析钢轨。该钢轨的硬度和耐磨性能得到了大幅度提升,并在澳大利亚、巴西和美国等地区的重载铁路上获得了推广应用。高强度过共析钢轨已经成为重载钢轨的重点技术发展方向之一。

我国钢轨行业进行了大量热处理工艺研究[5-9],但重载铁路仍主要采用340 HB和370 HB硬度级别的共析钢轨,钢轨使用中存在磨耗快、换轨周期短等问题,而更高硬度级别钢轨仍处于研发试制阶段。因此有必要加快400 HB高强度过共析钢轨材料特性和热处理工艺的研究,为我国重载铁路用钢轨升级换代提供技术支撑。

1 R400HT钢轨连续冷却转变曲线与组织性能

1.1 试验材料与方法

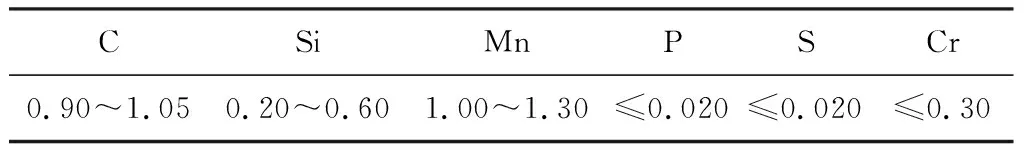

试验材料取自工业试制冶炼的R400HT过共析钢轨铸坯,其主要化学成分如表1所示。

表1 R400HT钢轨的化学成分(质量分数,%)Table 1 Chemical composition of the R400HT steel rail (mass fraction, %)

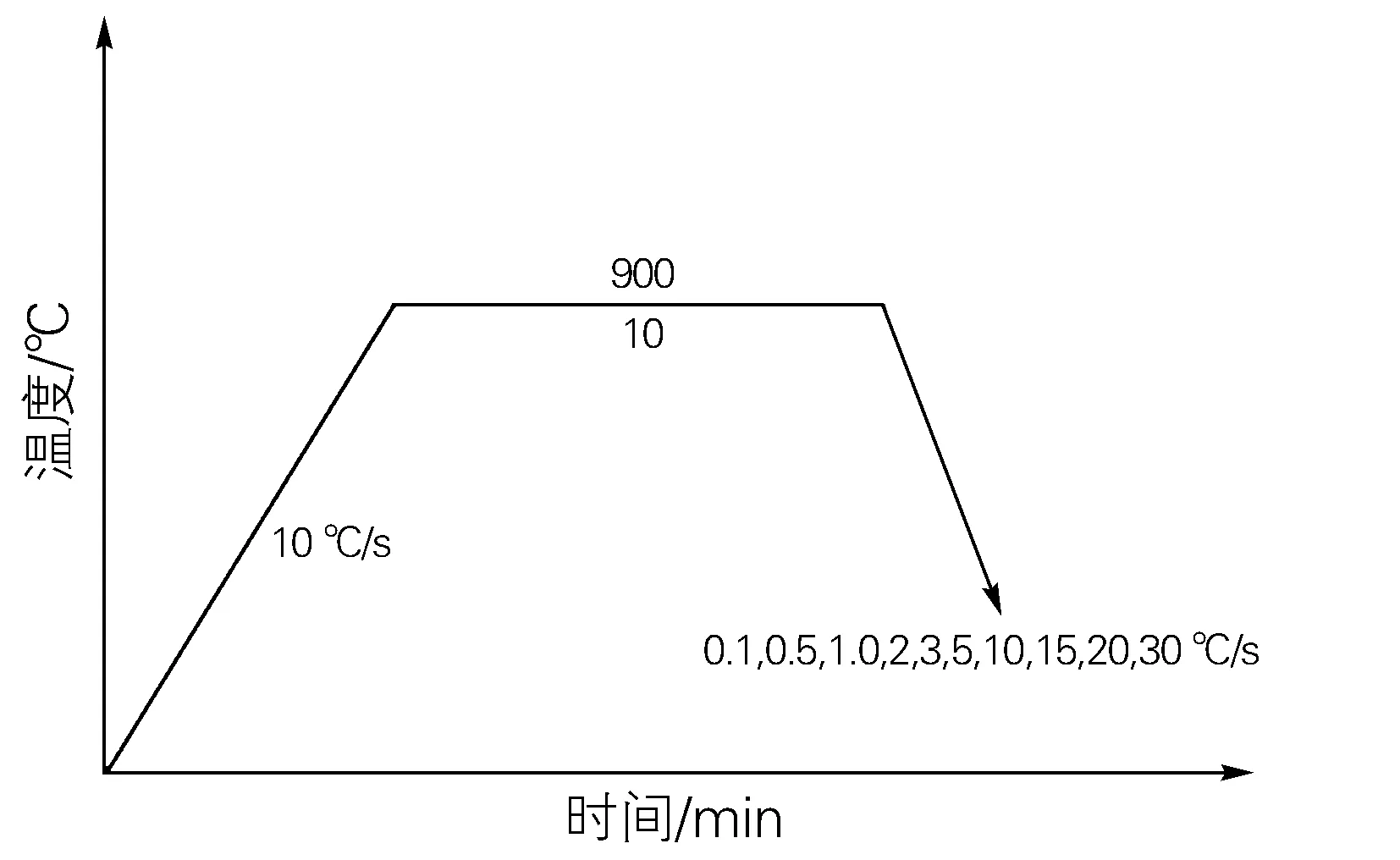

采用热膨胀法并结合显微组织-硬度分析测定R400HT钢轨连续冷却转变曲线,试验设备为DIL805L相变淬火膨胀仪。试样以10 ℃/s的速度加热至900 ℃,保温10 min,然后再分别以0.1、0.5、1.0、2、3、5、10、15、20、30 ℃/s冷速冷却至室温(见图1)。试样冷却后研磨抛光,用体积分数为4%的硝酸酒精进行腐蚀,利用ZEISS-SIGMA 300 型扫描电镜观察组织形貌,并利用Wilson维氏硬度计(工业生产要求R400HT踏面硬度采用布氏硬度计进行检验,由于本次试验试样尺寸小不具备布氏硬度计检验条件,因此采用维氏硬度计进行硬度检验分析)测量硬度值,载荷砝码为1 kg,加载时间10 s。

图1 R400HT钢轨连续冷却转变工艺示意图Fig.1 Schematic diagram of continuous cooling transformation for the R400HT steel rail

1.2 R400HT钢轨连续冷却转变曲线

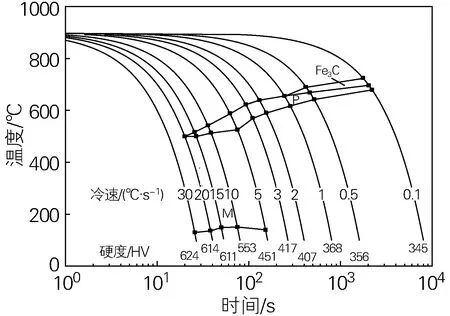

试验测得R400HT钢轨的Ac1为729 ℃,Accm为759 ℃。R400HT钢轨在冷却过程中发生了伪共析组织转变,形成了珠光体型的显微组织。对不同冷速冷却后试样的组织、硬度进行检验分析可知,当冷速不大于1 ℃/s时,显微组织为珠光体、先共析渗碳体;随着冷速的增加,先共析渗碳体逐渐减少直至消失;当冷速达到5 ℃/s时开始出现马氏体;进一步提高冷速,马氏体比例逐步提高,到20 ℃/s时全部为马氏体。试样硬度则随着冷速的增加由345 HV逐步提高到624 HV。

根据膨胀法找出各冷速下的相变起始温度和终止温度,结合对组织和硬度结果分析,绘制出试验钢的CCT曲线,如图2所示。

图2 R400HT钢轨的连续冷却转变曲线Fig.2 Continuous cooling transformation curves of the R400HT steel rail

1.3 组织及性能分析

1.3.1 渗碳体形态分析

渗碳体对R400HT钢轨性能有着重要影响。晶界位置形成的网状或半网状先共析渗碳体,容易使裂纹在晶界处扩展,引发钢轨剥离掉块缺陷。另外先共析渗碳体的析出,会导致珠光体中的共析渗碳体的密度下降,有损R400HT钢轨耐磨性能[10]。

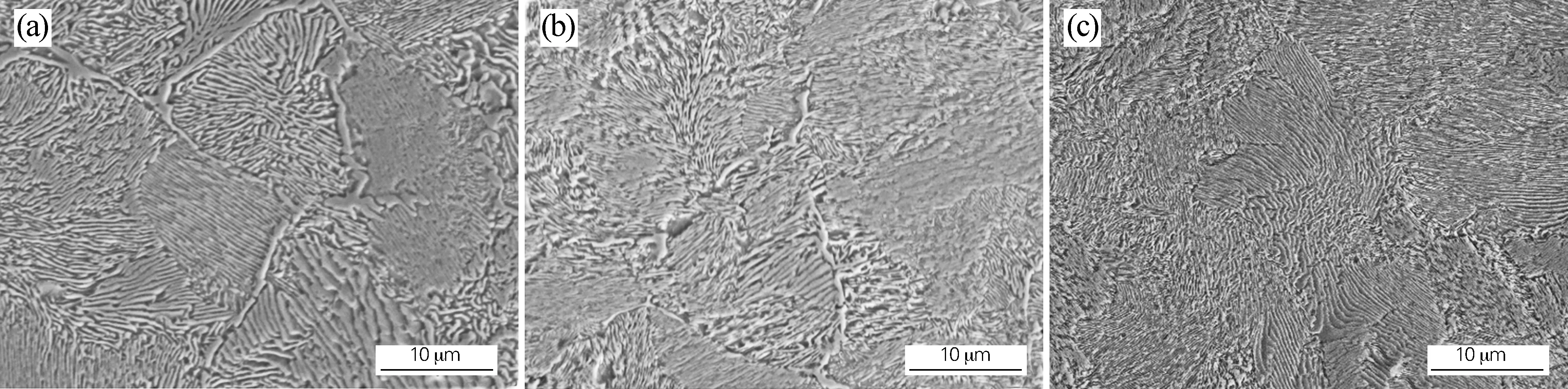

由图3可以看出,在冷速为0.1 ℃/s时,先共析渗碳体呈连续网状析出;在冷速为0.5 ℃/s时,先共析渗碳体呈断续网状析出;随着冷速的增大,冷速达到1 ℃/s时,先共析渗碳体基本消失。

图3 R400HT钢轨在不同冷速下析出二次渗碳体的形貌Fig.3 Morphologies of precipitated secondary cementite in the R400HT steel rail at different cooling rates(a) 0.1 ℃/s; (b) 0.5 ℃/s; (c) 1 ℃/s

不同冷速下渗碳体呈现不同形貌,这主要是由渗碳体生长机制决定的。渗碳体的析出长大属于扩散型相变。在其它条件相同情况下,扩散速度主要由扩散系数决定。根据扩散系数的一般公式(1)[11]可知,扩散系数与温度呈指数关系。

D=D0exp(-Q/RT)

(1)

式中:D为扩散系数;D0为扩散常数;Q为扩散摩尔激活能;R为气体常数;T为热力学温度。

随着冷速增大、转变温度降低,过冷奥氏体中的C扩散能力降低,长大速率随之下降。因此,先共析渗碳体析出量随着冷速增加而减小[12]。

提高冷却速度,对抑制先共析渗碳体和珠光体中的共析渗碳体生长均有抑制作用,但由于先共析渗碳体和珠光体中的共析渗碳体生长机制存在差异,受到的抑制程度是不同的。珠光体中的共析渗碳体与铁素体相互诱导形核长大,C扩散距离较小;而先共析渗碳体中不存在这种机制,因此,C需要扩散的距离较大。因此,提高冷速,对先共析渗碳体中C扩散抑制作用更大,从而使更多的C参与到共析渗碳体的形成,增加珠光体中的渗碳体的体积,从而提升钢的耐磨性能。

1.3.2 珠光体形态分析

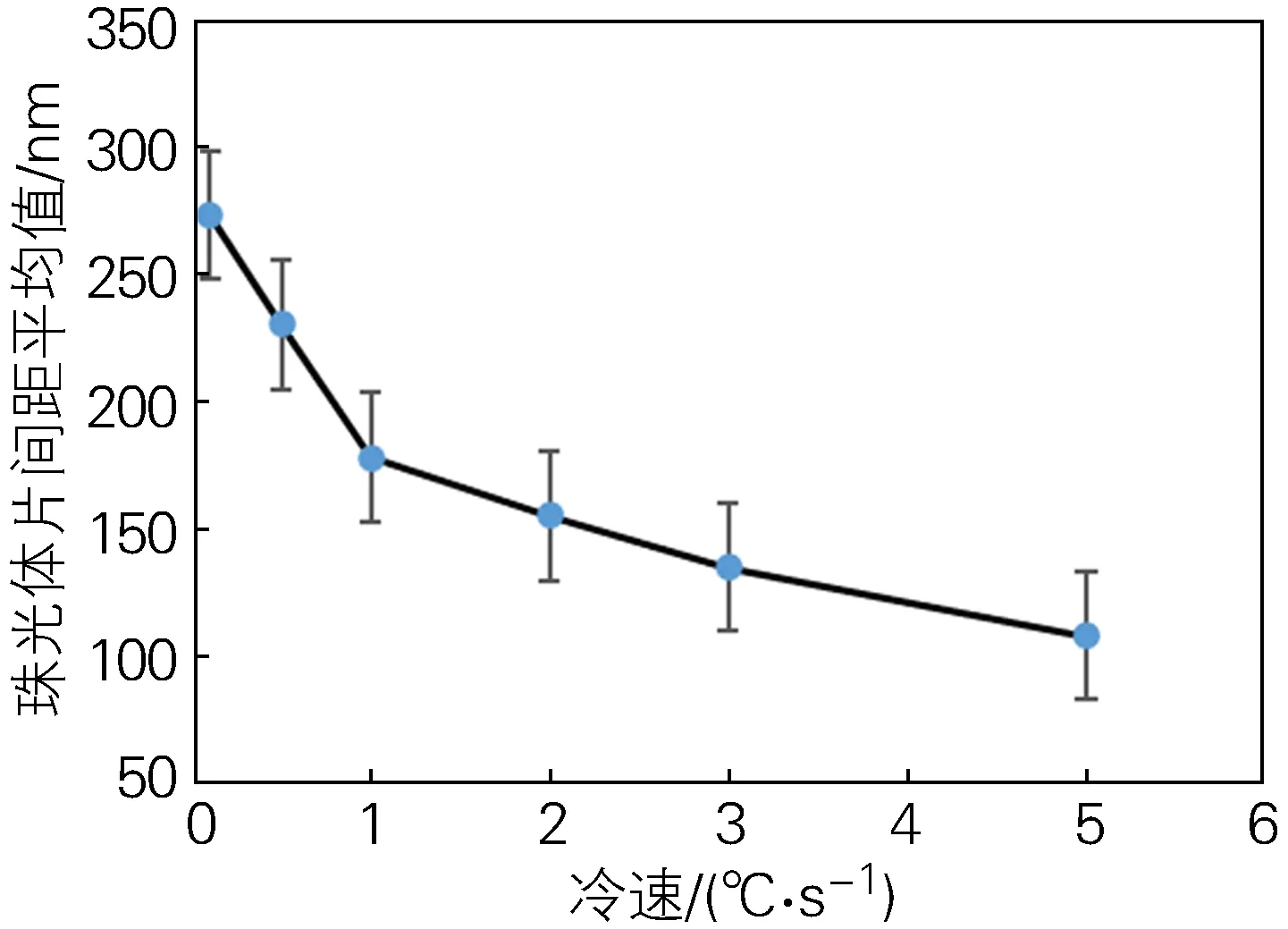

珠光体是高强度钢轨R400HT的基本组织。珠光体片间距对R400HT钢轨硬度和耐磨性有着关键的影响。对R400HT钢轨连续冷速试验中的5 ℃/s冷速以下的珠光体片间距进行测量。测量方法采用最小片间距法[13]。采用ZEISS sigma HD扫描电镜对试样进行观察和拍照,选取视场中片间距最小的珠光体团进行测量,每个试样测量10个珠光体团,每个珠光体团测量10个珠光体片间距,所有珠光体团片间距平均值做为该试样的珠光体片间距。0.1、0.5、1.0、2、3、5 ℃/s冷速下珠光体片间距统计结果见图4。

图4 R400HT钢轨在不同冷速下珠光体片间距Fig.4 Pearlite spacing of the R400HT steel rail at different cooling rates

由图4可以看出,随着冷速增加,珠光体片间距逐渐减小。相同条件下提高冷速可以增大过冷度,根据形核功与过冷度计算公式(2)[14]可知,增大过冷度会降低形核功,从而提高珠光体的形核率。

(2)

式中:ΔGk为形核功;σ为单位面积表面能;Tm为理论结晶温度;ΔHf为融化潜热;ΔT为过冷度。

另外珠光体的生长属于扩散型,根据CCT曲线可知,提高冷速会降低珠光体转变温度,从而限制珠光体的形核长大。

1.3.3 硬度变化分析

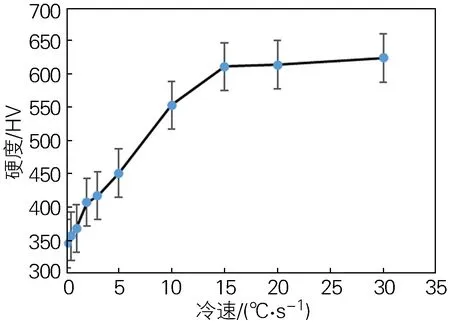

硬度是高强度钢轨R400HT的关键指标,直接决定R400HT钢轨的耐磨性能。随着冷速的提高,硬度不断提升,这主要是不同冷速引起微观组织演变的结果,R400HT钢轨在不同冷速下的硬度测量结果见图5。

图5 R400HT钢轨在不同冷速下的硬度Fig.5 Hardness of the R400HT steel rail at different cooling rates

当冷速小于1 ℃/s时,一方面随着冷速提高,先共析渗碳体受到抑制,更多的C参与到共析渗碳体的形核长大过程中,增加了珠光体中的渗碳体体积;另一方面随着冷速提高,珠光体片间距减小。两方面原因使得硬度提升;当冷速在1~3 ℃/s范围,硬度增加主要是由于珠光体片间距减小;而当冷速大于5 ℃/s时,硬度的增加是由于生成了马氏体所引起的。

2 R400HT钢轨热处理工艺参数研究

钢轨工业生产流程如下:铸坯加热—除鳞—粗轧—万能轧制—精轧—热处理—冷却—矫直—检验—入库。该部分研究了热处理工序生产工艺,其中入口温度为钢轨进入热处理机时的表面温度,出口温度为钢轨离开热处理机时的表面温度。

2.1 试验材料与方法

试验材料取自工业试制的R400HT过共析钢轨,利用Gleeble3800热/力模拟试验机进行本次试验。试样以10 ℃/s的速度加热至900 ℃,保温10 min,然后以0.5 ℃/s冷却至入口温度,再以设定的冷速冷却至出口温度,最后以0.3 ℃/s冷却至室温。试样冷却后研磨抛光,用体积分数为4%的硝酸酒精腐蚀,利用LEICA光学显微镜观察其组织形貌,利用Wilson维氏硬度计测量硬度值,加载载荷为1 kg,加载时间10 s。

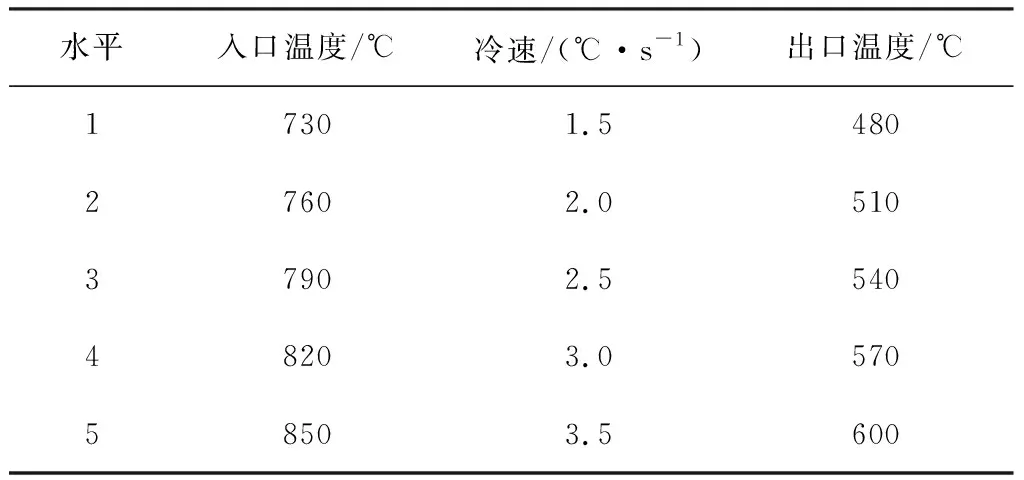

EN 13674-1:2011+A1:2017《Vignole railway rails 46 kg/m and above》中明确规定,R400HT钢轨的组织除珠光体外,不应有马氏体、贝氏体及晶界渗碳体等异常组织。结合CCT曲线可知,R400HT钢轨开始冷却温度必须大于700 ℃,冷速不小于1 ℃/s,以抑制先共析渗碳体析出。为避免生成马氏体,冷速不能超过5 ℃/s。另外,考虑实际工业生产中由于合金元素的偏聚导致钢轨局部淬透性提高,为避免出现马氏体组织,本次试验最高冷速设置为3.5 ℃/s。结合工业生产装备特点及实际钢轨热处理工艺情况,设置入口温度为730~850 ℃,冷速为1.5~3.5 ℃/s,出口温度为480~600 ℃。

采用正交设计的试验方案均衡分散,具有代表性,能最大程度减小试验次数。因此本次试验采用正交试验设计[15]。试验采用三因素五水平正交方案(见表2),共计25个试验方案(见表3)。试样以10 ℃/s的速度加热至900 ℃,保温10 min,然后以0.5 ℃/s冷却至表2中的各个试验方案的入口温度,再以相应的冷速冷却至出口温度,最后以0.3 ℃/s冷却至室温。

表2 热处理正交试验各个因素水平取值Table 2 Horizontal values of various factors in orthogonal heat treatment experiments

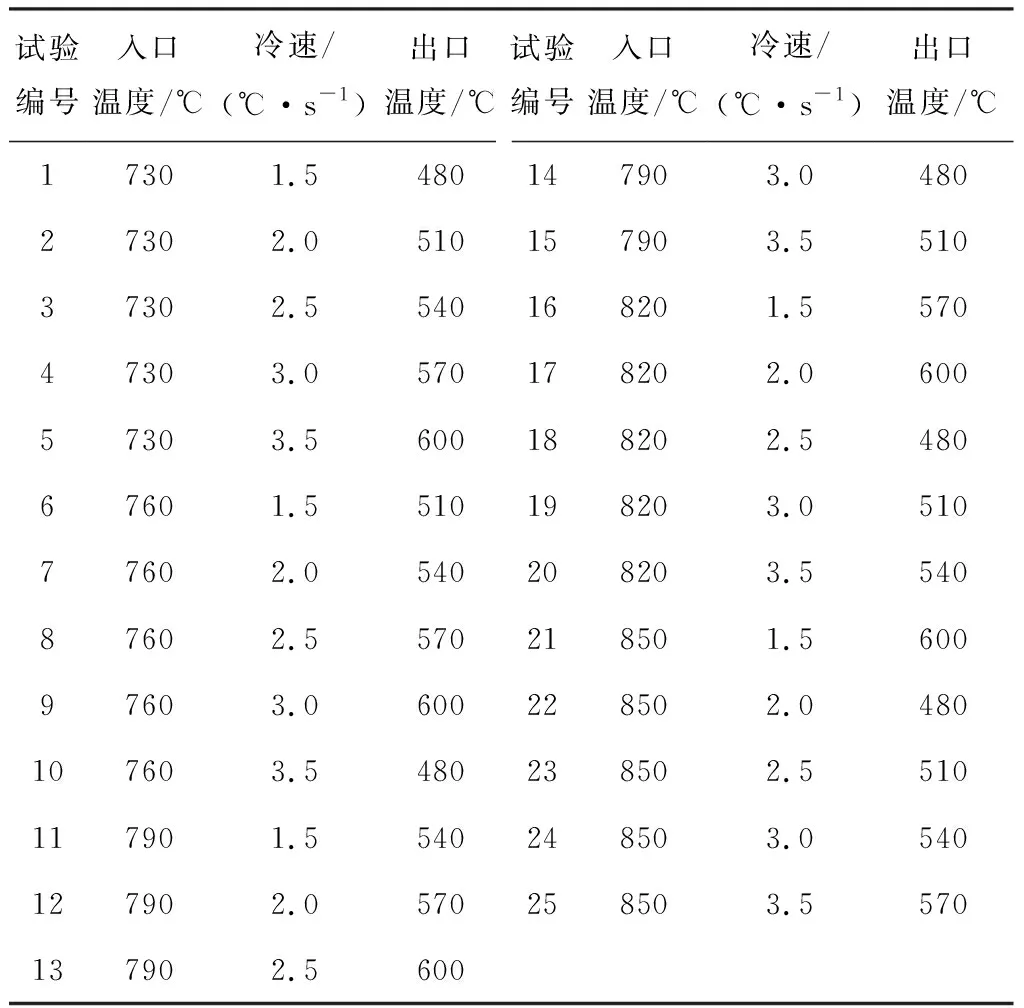

表3 R400HT钢轨热处理正交试验方案Table 3 Experimental scheme for orthogonal heat treatment experiment of the R400HT steel rail

2.2 试验结果及分析

对上述25个试验方案中的试样进行显微组织观察。结果显示,显微组织均为珠光体,未出现先共析渗碳体以及马氏体、贝氏体等组织,说明以上试验方案的显微组织均能满足标准要求。

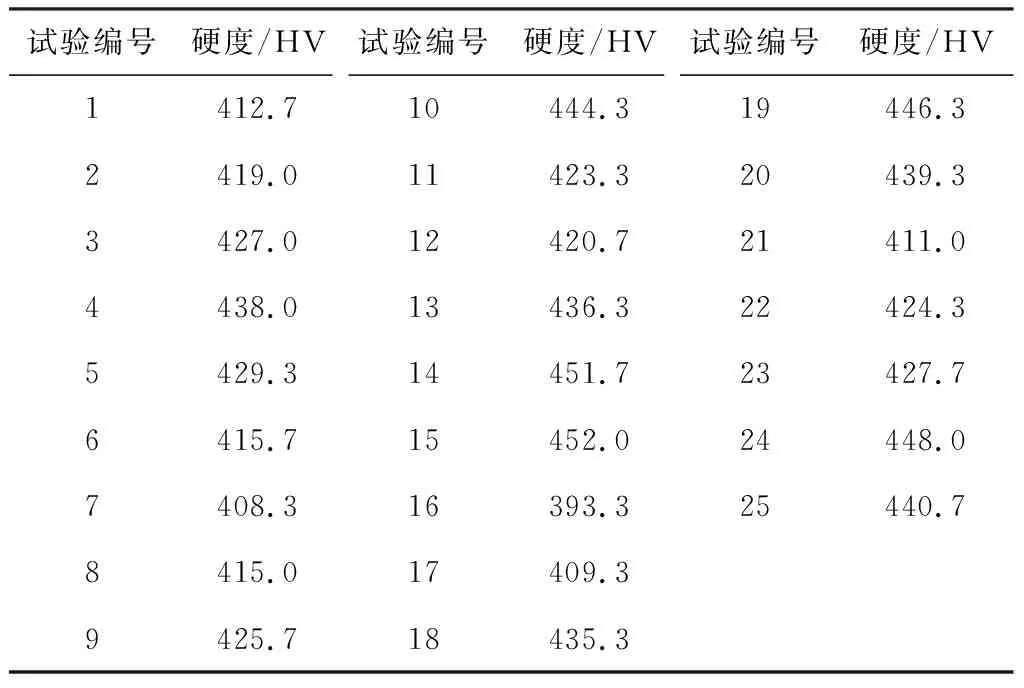

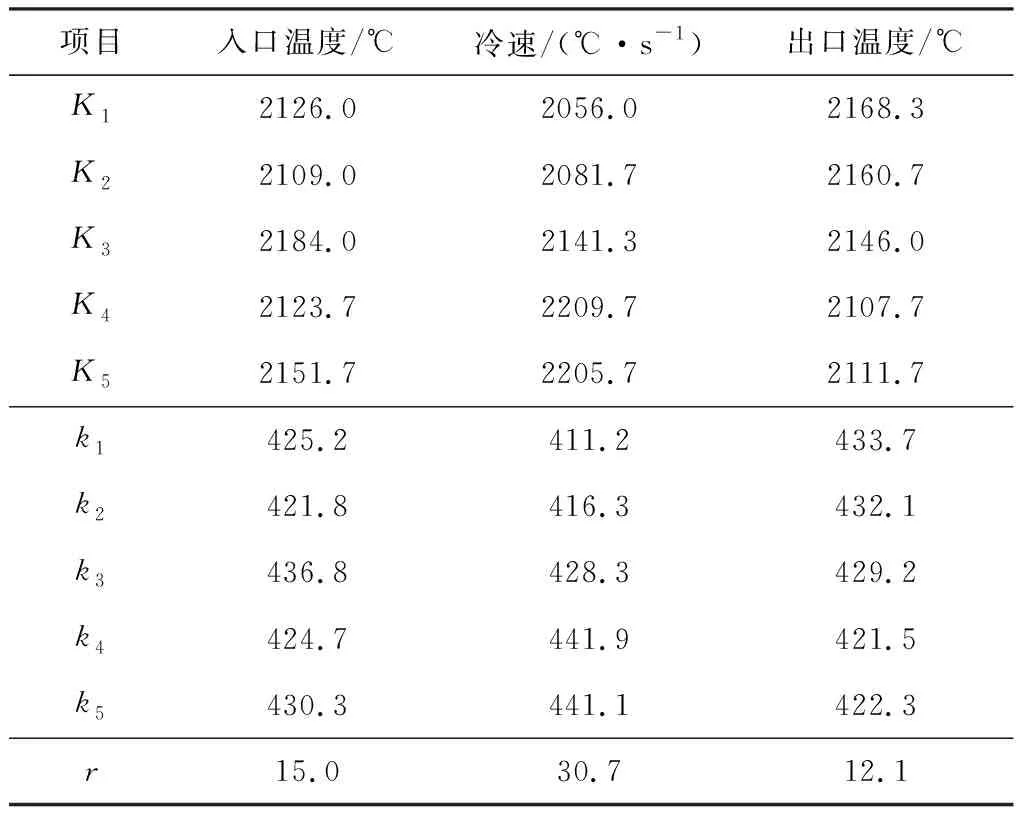

利用维氏硬度计测定不同正交试验下的硬度值,具体结果见表4,采用直观分析法对检验结果进行分析。对每个因素各水平的试验结果求和,记为Ki,其平均值记为ki,然后求各个因素ki的极差,确定该因素的影响大小。表5为具体的试验结果。数据分析结果表明:冷速的极差最大,入口温度极差次之,出口温度的极差最小,即冷速对硬度影响最为显著。

表4 R400HT钢轨不同方案热处理后的硬度Table 4 Hardness of the R400HT steel rail after different heat treatments

表5 R400HT钢轨热处理正交试验结果分析Table 5 Result analysis for orthogonal heat trentment experiment of the R400HT steel rail

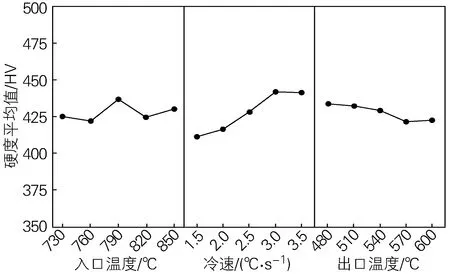

硬度与入口温度关系较为复杂,存在一个极大值,即入口温度为790 ℃时硬度平均值最大;冷速在1.5~3.5 ℃/s范围内,硬度平均值与冷速基本呈正相关关系;出口温度在480~600 ℃范围内,硬度平均值与出口温度基本呈负相关关系,硬度与各个因素的关系见图6。

图6 R400HT钢轨硬度与各个因素的关系Fig.6 Relationship between hardness of the R400HT steel rail and various factors

综上所述,最优参数设置应为入口温度790 ℃、冷速3.5 ℃/s、出口温度480 ℃。结合现场生产实际,优选的入口温度应为780~800 ℃、出口温度480~510 ℃、冷速3.0~3.5 ℃/s。

3 工业生产试制

在上述研究成果的基础上进行了工业生产试制。详细生产试制方案如下:采用280 mm×380 mm矩形铸坯作为轧钢原料,铸坯化学成分与试验用材料完全一致;采用60E1规格轧辊,热轧工序执行钢轨通用生产工艺;热处理采用全长在线余热淬火生产线,水雾冷却模式,入口温度780~800 ℃,出口温度480~510 ℃,按照冷速3.0~3.5 ℃/s设置冷却区辊道运行速度。

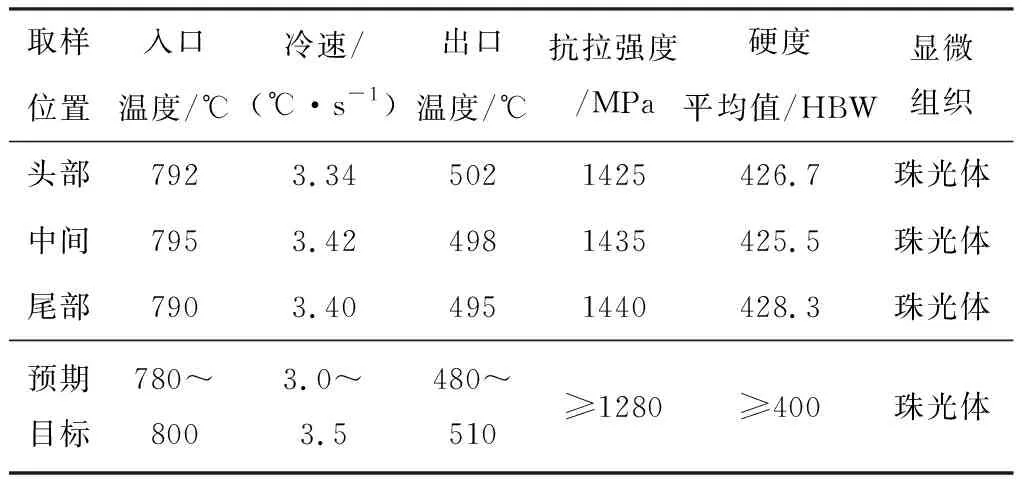

生产试制过程工艺执行良好,满足试制方案要求。任选1支钢轨(长度为78.6 m)在长度方向头部、中间和尾部取样,进行理化性能检验分析,关键热处理工艺及理化检验结果见表6所示,其中硬度采用Leeb-3000A电子布氏硬度计按照GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》(HBW10/3000)进行检验,显微组织采用DMI3000光学显微镜进行检验。

表6 R400HT钢轨工业试制关键工艺及物理性能检验结果Table 6 Industrial production key process and physical properties test results of the R400HT steel rail

表6数据结果表明,在热处理工艺满足试制方案的情况下,R400HT钢轨抗拉强度和硬度值均达到了预期目标要求,显微组织为珠光体,未见马氏体、贝氏体或晶界渗碳体等异常组织,且R400HT钢轨通常性能稳定。

4 结论

1) 选用工业生产试制铸坯采用热膨胀法测定了R400HT钢轨连续冷却转变曲线,并获得了R400HT钢轨珠光体组织转变的极限冷却条件。R400HT钢轨在冷速大于1 ℃/s时,先共析渗碳体析出受到抑制;冷速接近5 ℃/s时有马氏体生成。当R400HT钢轨在1~5 ℃/s冷速范围冷却时,随着冷速的提高,R400HT钢轨硬度不断升高。

2) 利用Gleeble3800热/力模拟试验机进行了热处理工艺参数的正交试验,获得了R400HT钢轨最优热处理工艺:冷却区入口温度780~800 ℃,出口温度480~510 ℃,冷速3.0~3.5 ℃/s。

3) 按照试验获得的最优热处理工艺方案进行了R400HT钢轨工业生产试制,经检验R400HT钢轨踏面硬度425.5~428.3 HBW,抗拉强度1425~1440 MPa,显微组织为珠光体,达到了预期目标。