U形管内含水航空燃油流动及换热特性数值模拟

陈勇刚 ,张天来 ,赵 梁 ,刘 翔 ,李世林

(中国民用航空飞行学院民航安全工程学院1,航空发动机维修培训中心2,3.民机火灾科学与安全工程四川省重点实验室:四川广汉 618307)

0 引言

随着新时代民航强国建设新征程的启动,中国民航业正在迎来新一轮的蓬勃发展。截至2020年年底,中国共有定期国际航线895条[1],其中极地航线的优势是路线更短,运输效率高,但由此带来的安全问题也更加突出[2]。民用航空器长时间在低温环境下飞行,发动机外部燃油管路中的自由水会以冰晶形态附着在燃油管路内壁,当燃油用量变化或发动机振动使冰晶脱落时导致局部含水率迅速增大,甚至堵塞输油管路,可能造成发动机供油不足甚至熄火停车,例如著名的“冰殇事件”[3-5]。

针对发动机燃油管路流动特性和换热特性的研究被学者广泛关注。段安鹏[6]通过试验得到管道内结冰状况下的压降数据,发现管道直径越小、温度越低,结冰状态下管道压降越高,并利用量纲分析法建立了压降计算模型;叶大海[7]通过数值模拟与试验,对影响各类管道的流动阻力系数的因素进行了研究,总结出几何参数和流动参数对燃油管路流阻特性的影响规律;邱明星等[8]利用UG 二次开发技术实现了管路系统在线流阻分析,有效提高了管路设计效率。

U 形管是发动机解决空间容量不足、强化换热及燃油流量分配问题时常见的管路设计类型,针对此类管道的流动及换热特性研究近年来得到学者的重点关注。周林等[9]采用Eulerian 模型对低温条件下内径为2 mm 的U 形管含水航空燃油的层流流动特性及换热特性进行了分析,发现在低含水率情况下,随着含水率的增高,压降线性下降,而含水率对出口温度的影响较小;Fu等[10]分析了U形管内航空燃油的换热机制,发现离心力作用是导致弯管处换热效果增强的关键因素,弯管处的平均传热系数会出现峰值;黄文等[11]探究了超临界压力下航空燃油在U 形换热器中的流阻特性,得到了压力和出口温度对压降的影响规律,并提出了修正的摩擦阻力系数关系式;王彦红等[12]同样对超临界压力下航空燃油换热特征的规律进行了研究,探究了入口段、弯管段和出口段的换热机理,并发现提高运行压力或降低热质比会导致周向换热差别减弱。

本文建立了U 形管含水燃油的离散相(Discrete Phase Model,DPM)模型,对不同自由水含量的航空燃油在U 形管(内径12 mm)内的流动及换热特性开展数值模拟,可为航空发动机燃油管路及换热器的适航验证提供一定的参考依据。

1 计算方法

1.1 几何模型与网格划分

为对比U 形管和一般直管的流动及换热特性差别,建立一般直管和U 形管模型,航空燃油管路几何简化模型如图1 所示。计算域包括管内流体和管壁固体2 个区域,管内径D=12 mm,壁厚δ=1 mm,2 种管型流域容量均为0.0596L;为避免边界条件对进、出口流速和油温分布的影响,2 类管型在入口和出口段前后均各增加240 mm 的绝热直管段,U 形管入口和出口直管段长L=20D,弯管曲率直径为2.5D。为便于问题讨论和提高计算效率,假设U形管内流动与换热具有对称性,仅建立一半管道模型。

图1 航空燃油管路几何简化模型

网格划分方案与无关性验证如图2 所示。管内流动计算域采用六面体非结构网格,管道固体计算域采用结构化网格。对比了不同网格数量方案下U 形管单油相流的平均单位管长的压降(后文统称压降梯度,不包括绝热管段),当网格数量为90.4 万时,继续增加网格数量对计算结果影响不大,因此采用90.4万网格进行计算。

图2 网格划分方案与无关性验证

1.2 控制方程与计算方法

航空燃油在发动机燃油管路中的流动及换热过程的控制方程如下。

质量方程

式中:ρ为航空燃油的密度;为航空燃油的流动速度。

动量方程

式中:P为静压;为力的张量;为动量源项。

能量方程

式中:E为微团内内能与动能之和;keff为有效导热系数;为j相的扩散通量。

采用ANSYS Fluent 2019 商业CFD 软件,设油水两相流满足不可压缩流动,不考虑重力因素的影响,不考虑油水之间的化学反应与乳化作用,仅考虑稳定状态的油水两相离散流,水相以稳定的自由水状态(水滴)形式存在。DPM 模型中采用拉格朗日法描述航空燃油中水滴输运过程,根据牛顿第二定律可知水滴运动方程为

式中:为水滴所受的到的惯性力; 分别为水滴所受的压力梯度力、曳力、升力以及附加质量力,其中曳力通过动量源项添加UDF 定义Clift &Gauvin 模型,升力采用Saffman 模型,附加质量力系数取0.5。

湍流计算选择SSTk-ω模型(Re≈12600~29600),压力-速度耦合项采用Coupled 格式,压力项采用PRESTO 格式,动量与能量方程采用2阶迎风格式,湍流方程组也采用2阶迎风格式。

1.3 物性参数与边界条件

航空燃油选用3 号喷气燃料,设其物性参数(密度ρ[13]、动力粘度μ[13]、比热容Cp[14]、导热率K[15])均为温度T 的多项式函数,航空燃油物性参数值随温度变化见表1。

表1 航空燃油物性参数值随温度变化

根据CCAR-25 部《运输类飞机适航标准》,对于航空燃油的要求为体积含水率不超过约0.02%,但飞机在实际运行过程中,油箱内自由水沉积、局部管路结冰脱落后经换热器迅速融化等情况,发动机管路内局部体积含水率(后文简称含水率)可能远高于0.02%。本研究初步考查6 组含水率:0.2%、0.5%、1.0%、2.0%、5.0%、10%,研究工况见表2。燃油管路外壁面设置为恒温壁面,进口和出口的圆环壁面设定为绝热边界,流体与内壁面之间为耦合壁面。管路入口为速度入口边界,给定入口速度和水力直径,出口为自由出流边界。

表2 研究工况

入口燃油温度为293.15 K,由于燃油在管道中流速较快,管道中的燃油温度始终保持在273.15 K 以上,因此不考虑燃油中自由水结冰。根据Hinze[16]提出的最大粒径模型粒径和Simmons 等[17]提出的关联式确定各工况下的水滴最大液滴直径和Sauter 平均直径d32,Sauter平均直径(工况1/2/3)如图3所示。

图3 Sauter平均直径

1.4 模型验证

对工况2 条件下的直管中含水航空燃油的流动压降梯度进行试验测量,管路系统(如图4(a)所示)置于低温箱内,环境温度恒定为273.15 K,含水燃油油箱置于恒温水浴内,确保入口油温为293.15 K;燃油体积含水率分别为0%、2.0%、5.0%和10%,混油流量为0.40 L/s(由质量流量计换算为体积流量)。试验中可视化段未观察到结冰现象。数值计算模型验证如图4 所示,数值计算考虑燃油物性参数随温度变化情况,计算结果与试验结果吻合较好。

图4 数值模拟模型验证

2 U形管压降特性

2.1 含水燃油U形管压降特性分析

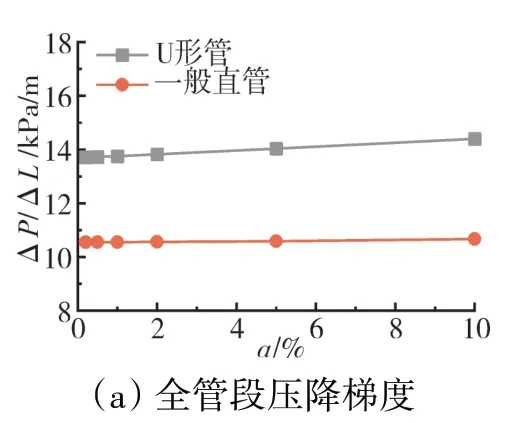

含水率对压降梯度的影响如图5 所示。不同含水率下U 形管和一般直管的全管段压降梯度ΔP/ΔL随含水率α的变化情况如图5(a)所示。从图中可见,相同流量容积下U 形管比一般直管段的压降梯度增大约30%~35%,U 形管压降梯度随着α升高而明显增大,但一般直管的压降梯度随α 变化增大缓慢。U 形管不同管段的压降梯度随α的变化如图5(b)。从图中可见,弯管段的压降梯度远高于入口和出口直管段,且α越大,该现象越明显。定义U 形管弯管段和一般直管的全管段压降梯度的比值为κ,反映了二者的压降梯度倍率关系,如图5(c)所示,κ≈3~4,且随含水率增大而增大。

图5 含水率对压降梯度的影响

弯管段的流动分离及迪恩涡结构如图6 所示。由于离心力和粘性力的作用而发生流动分离,内侧近壁逆压形成局部逆流区域(图6(a)虚线位置);同时,流体在不均匀剪切作用下产生了1 对逆向、对称的二次流结构(图6(b)),即迪恩涡[18]。上述2 种现象均加剧了流体内摩擦,是导致弯管处的压降梯度明显高于一般直管的主要原因。κ值对U 形管压降预测具有重要意义。

图6 弯管段的流动分离及迪恩涡结构

从图5中还可见,U形管入口直管段的压降梯度略小于出口直管段,但二者均高于一般直管段。如上所述,由于流体流经弯管段时需要克服更大的流动阻力,导致入口直管段末端静压升高[19],因此U 形管入口直管段的压降梯度相比一般直管段增大约6%~7%。U形管出口横截面速度分布与二次流如图7所示。燃油经过弯管后,流动分离与迪恩涡结构也会对下游流动产生持续影响,直至U形管出口处流动仍未达到充分发展(图7(a)),二次流结构仍然存在(图7(b)),使得出口直管段压降相较一般直管段高出约12%~18%。

图7 U形管出口横截面速度分布与二次流

综上,弯管段的特殊流动结构是导致U形管流动阻力损失高于一般直管的主要原因。U 形管中水滴运动轨迹和滞留时间如图8 所示。滞留时间越长,表明运动越慢。从图中可见,在水滴进入弯管段时,管道中心的水滴随流体主流快速流经弯管,而靠近U形管外侧壁面的水滴在迪恩涡作用下沿管路近壁向弯管内侧迁移,同时在逆压梯度的作用下滞留时间大幅延长,更多水滴被限制在内侧,并导致出口直管段内侧的水相分布高于外侧。可见弯管段流动分离与迪恩涡加剧了油水两相间的掺混及加速压降,同时随着含水率α增大,两相流混合密度和两相相间接触面积增大,因此弯管段压降梯度呈现出随α增大而明显增大的趋势。

2.2 流量及环境温度对压降梯度的影响

2.2.1 流量影响

根据某机型在发动机在不同爬升阶段的燃油流量数据[20],启动慢车阶段流量基本维持在0.20 ~0.25 L/s,滑跑、起飞及爬升阶段流量升至最高值,巡航阶段流量稳定在0.40~0.45 L/s。为此根据工况1/2/3 条件,讨论燃油流量对U形管压降特性的影响。

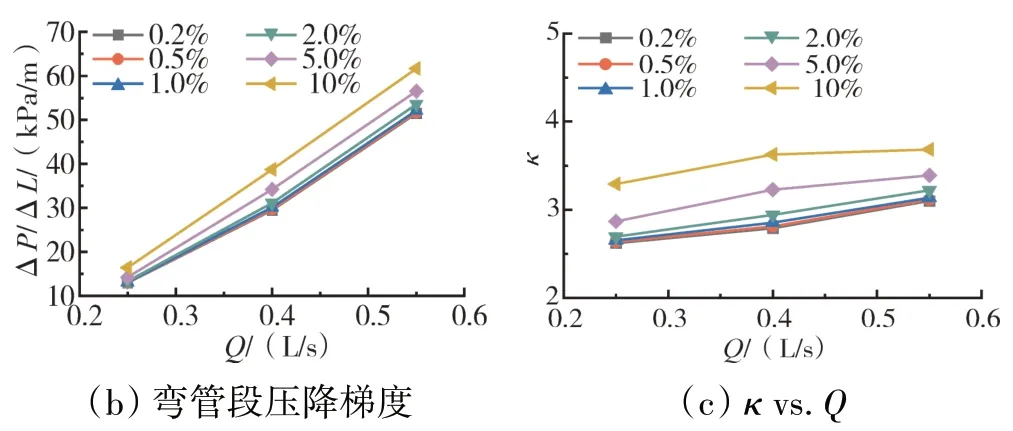

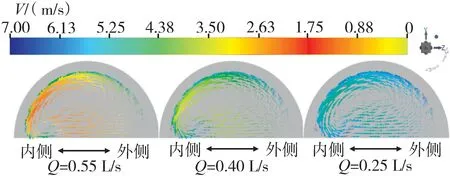

燃油流量对压降梯度的影响如图9 所示。不同含水率下U 形管压降梯度随燃油流量变化的情况如图9(a)所示,在流量Q=0.25~0.55 L/s 时,U 形管压降梯度随含水率α 增加而增大,且ΔP/ΔL与Q近似线性正比关系。从图9(b)中可见,α对弯管段压降梯度有明显影响,且流量越大,该影响越明显,其主要原因是弯管段的迪恩涡随流量增大而明显增强,同时油水两相掺混更剧烈,从而造成更大的加速压降,因此弯管段的压降梯度受到流量变化影响更明显[21]。从图9(c)中可见,流量和含水率越大,κ值越大,在工况1/2/3条件下κ=2.6~3.7。不同流量下弯管段90°截面处的迪恩涡流速如图10所示。

图9 燃油流量对压降梯度的影响

图10 不同流量下弯管段90°截面处的迪恩涡速度

2.2.2 环境温度影响

根据工况2/4/5 讨论环境温度对U 形管内燃油流动压降特性的影响。环境温度对压降梯度的影响如图11 所示。从图11(a)中可见,随T降低,压降梯度增大,由于温度降低,航空燃油粘度和密度随温度变化而增大,流动阻力越大,计算结果显示T每降低10 K,压降梯度升高约2.0%~2.5%,由于弯管段的压降梯度受环境温度的影响非常有限(图11(b)),在油温和环境温差在10 ~30 K 范围内κ值变化并不明显(图11(c)),主要原因在于弯管段流程较短(尽管弯管段换热得到强化[12]),而入口直管段和出口直管段流程更长而温差变化更大,因此U形管压降受环境温度的影响主要来自入口和出口直管段。相同环境温度下含水率从0.2%增大到10%时引起的U 形管全管段的压降梯度增大约28% ~32%。

图11 环境温度对压降梯度的影响

3 U形管传热特性

3.1 含水燃油U形管换热特性分析

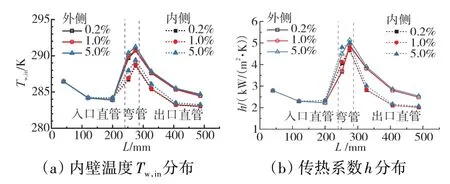

在弯管内特殊流动结构及沿程油温变化的影响下,U 形管不同管段的内侧与外侧的内壁温度Tw,in和传热系数h有所差异,即周向换热不均现象,以工况2为例,不同含水率下U形管内侧与外侧的换热参数沿程分布如图12 所示。从图中可见,随着含水率增高,流体总的比热容和导热率均增大[22],同时在相同流速下油水两相的努赛尔数增大(主要体现在有效雷诺数增大)[23];进一步从水滴动力学角度分析可知,当水滴浓度增大,水滴与壁面以及水滴与水滴的接触频率增大、水滴的运动与旋转等行为[24],会对近壁边界层造成破坏[25],从而引起更强的换热效果,最终使得U 形管换热特性有所增强。但不同管段的换热特性各有特点,以下分别进行讨论。

图12 不同含水率下U形管内侧与外侧的传热系数

(1)入口直管段:沿程油温下降,内壁温度Tw,in缓慢降低,燃油比热容降低,换热效果逐渐恶化[12],传热系数h降低,因此各换热参数沿程下降趋势逐渐减小。U 形管入口至弯管段的径向速度分布如图13 所示,从图中可见,弯管段内侧壁面的逆压造成流动分离,受康达尔效应影响,弯管入口位置主流的最大流速即最高油温位置从管道中心向U 形管内侧方向偏移[26-27](图13 中实线箭头),因此入口直管段末端内侧的温度和换热参数略微高于外侧。

(2)弯管段:弯管段出现周向换热不均现象,计算结果表明弯管段的最高传热系数h约为入口直管段最高传热系数的1.7~1.8 倍,同理,含水率越高,换热效果越好。一方面,水滴输运过程导致内侧局部比热容高于外侧(图8),迪恩涡内侧流速高于外侧(图10),以及弯管入口位置的康达尔效应,都促使弯管内侧换热强于外侧;另一方面,离心力作用导致弯管入口偏向弯管内侧的最高速度位置到达弯管90°位置时又偏离至弯管外侧(图13 虚线箭头),迪恩涡引起燃油横向输运(如图14 所示):中心高温油随迪恩涡流向弯管外侧,之后沿管壁边缘流向内侧,被边缘冷却的燃油再流入管路中心,即弯管段的离心力和迪恩涡又促使外侧换热强于内侧。从图12中可见,在工况2条件下,离心力及迪恩涡因素在弯管段逐渐占据主导地位,使得内侧h增长幅度减缓,外侧h增长幅度增加,直至外侧换热效果反超内侧。由此可见,弯管段周向换热不均的特点的原因是康达尔效应(或流动分离)、油-水滴动力学作用、离心力以及迪恩涡共同作用的结果[12]。同时,燃油的横向输运及流动分离导致边界层变薄进而消失[26],从而使得弯管段内壁温度Tw,in升高。

(3)出口直管段:含水率对出口直管段的影响相比入口直管段更明显,弯管段水滴大量滞留在弯管内侧使得出口直管段水相分布偏向内侧,内侧流体比热容更大,但最大流速位置在离心力的持续影响下靠向外侧流动,并在直管流动过程中逐渐重新形成边界层,由于后者对换热的影响起到主导作用,因此外侧Tw,in和h均始终高于内侧。与入口直管段相同,随着燃油与环境温差减小,内、外两侧的换热参数沿程均呈现出逐渐减小的趋势。

3.2 流量及环境温度对传热特性的影响

3.2.1 流量影响

不同流量下U 形管内侧与外侧的传热系数沿程分布如图15 所示。从图中可见,随着燃油流量增加,U 形管内壁温度Tw,in和传热系数h均整体增大。更高的液体流速会增加对热边界层的扰动,使热边界层减薄,同时在弯管段,流速的增加会增强弯管段中的迪恩涡强度,换热特性得以强化。计算结果发现,U 形管弯管段内壁温度的周向换热不均特性与迪恩数De(热物性、流速均取主流值)关系密切,迪恩涡在弯管内侧流速高于外侧而促使内侧换热强于外侧;同时,通过迪恩涡的横向输运使高温流体流向外侧、被冷却的流体流向内侧,又促使外侧换热强于内侧。因此,可以根据迪恩数判断弯管段的周向换热差异,当De=1.87×104时(Q=0.55 L/s),内侧h高于外侧;而当De=9.18×103时(Q=0.25 L/s),外侧h高于内侧;当流量De=1.38×104(Q= 0.40 L/s)时介于上述值之间,则在弯管段内、外侧换热差异发生转变。当流动至出口直管段,迪恩涡的影响不再起主导作用,因此离心力导致外侧换热始终强于内侧。

图15 不同流量下U形管内侧与外侧的传热系数

3.2.2 环境温度影响

不同环境温度下U 形管内侧与外侧的传热系数沿程分布如图16 所示。从图中可见,随着环境温度降低,流体与外界温差增大,流体温降加快,油水两相流的比热容减小,因此U 形管内壁温度Tw,in和传热系数h 均减小。上述分析可知,弯管段流动分离与迪恩涡导致边界层遭到破坏,因此壁面温度更接近油温,使得不同环境温度的Tw,in的差异更小。

图16 不同环境温度下U形管内侧与外侧的传热系数

4 结论

(1)在相同流量和环境温度下,U 形管全管段压降梯度随体积含水率(≤10%)增大而增大,换热效果随含水率增大而增强。流动分离、迪恩涡以及油水两相掺混过程加剧是其压降梯度及换热显著增大及强化的主要原因。

(2)在U 形管入口直管段末端、弯管段和出口直管段管路内壁均存在内、外侧周向换热不均现象,与弯管段流动分离、迪恩涡、离心力和油水两相相互作用等因素有关。

(3)迪恩涡对弯管段周向换热不均起到关键作用,迪恩涡引起的油温横向输运促使弯管外侧换热强于内侧,而迪恩涡流速促使内侧换热强于外侧。根据不同流量工况的初步分析,可根据迪恩数判断弯管段内、外侧换热差异关系。

(4)环境温度恒定,流量(0.25~0.55 L/s)越大,U形管全管段压降梯度近似线性增大,各管段的换热系数均更高,且含水率越高,上述影响越明显;流量恒定,环境温度(263.15~283.15 K)越低,U 形管全管段压降梯度越高,U形管各管段换热系数越小。