涡轮叶片内部通道流动换热算法改进

史经垠,张 丽,张博伦,朱惠人

(西北工业大学动力与能源学院,西安 710129)

0 引言

为了更有效地利用现有的涡轮叶片冷却技术,最大限度的提高燃气温度,从而提高燃气轮机的效率,需要更准确地估算出叶片的实际工作温度分布。

涡轮叶片的温度场计算主要有2 种方法:一是采用流热固耦合的数值计算方法对高温部件进行热分析;二是将叶片的固体域和流体域分开求解的工程计算方法,其中流体域的换热计算采用实验关联式。Li等[1]采用气热耦合的方法对2维涡轮叶栅换热进行了计算,在计算过程中流体域和固体域分别采用显式有限体积法和边界元法,计算结果与试验值吻合良好;Sondak 等[2]采用热-流耦合的方法对无内部冷却的实心叶片进行计算,得到了涡轮叶片的温度场分布;Han 等[3]给定内部冷却通道的热边界条件,对叶片外部流场和叶片表面的温度分布进行了计算;苏生等[4]对叶片内部具有不同间距的周期性交替大小肋片的方腔通道进行了气热耦合计算,并分析了不同结构的温度场;周驰等[5]采用自编程序对C3X 以及MARK 涡轮叶片的温度场进行了计算,并对影响因素进行了分析;黄海波[6]采用热-流耦合的方法对涡轮叶片流场和温度场进行了分析;李三军[7]采用热-流-固耦合的算法对燃气轮机中的高温部件的冷却作了计算研究;虞跨海等[8]采用气热耦合的方法对典型3腔回流式冷却叶片进行了计算,根据得到的叶片压力与温度分布结果对叶片的气动性能进行了分析;Thakur 等[9]进行了叶片尾缘处的换热计算,先给定了叶片的外表面温度分布,再计算内部冷气的流动和叶片温度场;Schallhorn 等[10-11]通过压力调整算法对流体网络计算方法进行修正改进,使计算的稳定性提高;吴丁毅[12]提出了一种关于内流系统流动换热的网格计算法,将内流系统结构以及相应的腔室分解成由相应元件和节点组成的网络,在网络计算方法中应用节点残量修正法,有效提高了计算的精度和稳定性;顾维藻[13]对高温涡轮叶片的3种内冷通道的压力分布、冷热态流阻及局部换热系数分布等进行了试验研究,提出了最佳的冷却结构方案;郭文等[14]在进行流体网络计算时,将动量方程和能量方程耦合,实现了非线性守恒方程组向线性方程组的转化,改善了计算过程的稳定性。

蜿蜒通道是涡轮动叶典型的内部冷却结构之一,但上述学者并没有过多考虑内冷通道各流段之间的相互影响,目前采用的工程热分析方法在计算涡轮叶片内部换热流动时,一般将内流管段简化为光滑或带肋的换热管,忽略各内流管段之间的影响,造成计算得到的温度场与真实温度场存在较大差异。本文利用试验数据对蜿蜒通道的努塞尔数进行修正,对叶片内部流动的算法进行修正和改进,并对修正前后涡轮叶片温度场的变化进行了分析解释。

1 叶片内部流体网络计算模型

涡轮叶片空气冷却系统中影响因素很多,严格的分析求解无法实现,特别是目前的涡轮叶片多采用冲击-对流-气膜冷却,结构比较复杂,因此在工程中通常采用顺序求解法和网络求解法求解。在进行网络化求解之前,先要对叶片内冷系统进行网络化。

1.1 内冷系统的网络化

将涡轮叶片复合冷却结构转化成为1 个系统网络,该网络由腔、分支、元件和节点组成,然后制定一系列标识,用1组代码来标记这一网络。

叶片内冷通道可以看成大量的几何结构和形状各异的元件按照一定的方式组合起来,虽然各种叶片的冷却结构大有不同,但都可看作是从属于一些基本类型的元件。例如孔、管、突扩、突缩、弯头、扰流柱、冲击等,对于不同类型的元件用不同的代码来表示,每个元件的进口和出口就是空气系统网络中的节点,叶片空气系统中冷气进、出口也按照节点来处理,节点需要用代码来表示,以便描述元件之间的连接关系。如果1 个节点同时与2 个或3 个以上元件相连接,则该节点称为腔,腔与腔之间由元件串联构成的流路称为分支,腔的代码可以反映出分支之间的连接关系。有了包括元件序号、元件种类代码、节点号、腔号、分支号这样1 组代码后,就完成了对叶片内冷系统的网络化。

本文计算的叶片外观及内部蜿蜒通道如图1 所示。叶片榫头属于枞树性榫头,共有3 对齿与涡轮盘接触。叶片冷却工质从榫头底部进入,只有1 个进气口,然后经过内部蛇形3 通道肋结构,一部分气体从尾缘气膜孔流出,另一部分通过叶顶的气膜孔汇入主流。原结构叶片采用内部冷却和外部气膜冷却相结合的复合冷却方式。在叶片压力面尾缘处布置1 排气膜孔,孔中心线与水平方向夹角为45°。这排气膜孔同时具有尾缘冷却和出气的作用。内部冷却通道的压力面和吸力面内壁面均布置有30°平行斜肋,在2 个180°急转弯处采用V 形肋。沿叶顶中弧线在叶顶总共布置12个气膜孔,直径为1 mm,前8个气膜孔由内流第1 通道和第2 通道供气;后4 个气膜孔由内流第3通道供气;气膜孔间距为5.1 mm。

图1 叶片外观及内部蜿蜒通道

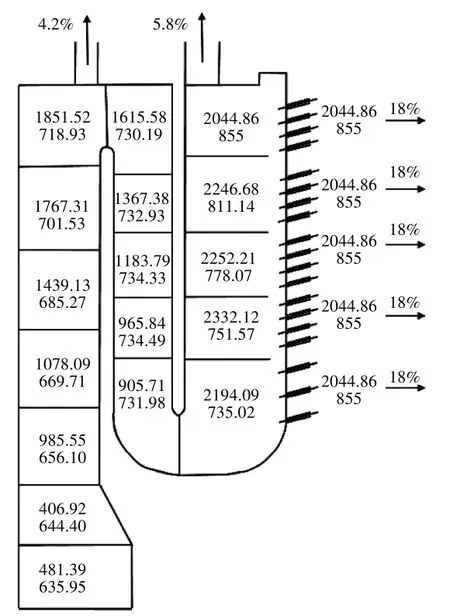

采用1 维网络法对叶片内部流动及换热进行计算分析。本文计算的叶片内部冷却通道相对简单,划分思路如下:叶片通道入口段分为2 段,叶身部分平均分为5 段,通道2 个180°急转弯部分均按阻力损失元件处理。对尾缘部分,将每段的出气孔合并成1 个光滑换热圆管元件进行计算,并在出口处按照气膜孔出口进行处理,而叶尖顶部的前8 个气膜孔合并为1个出口,后4 个气膜孔合并为1 个出口则作为流动出口。根据以上划分方法,叶片内部冷却通道1 维网络如图2所示。

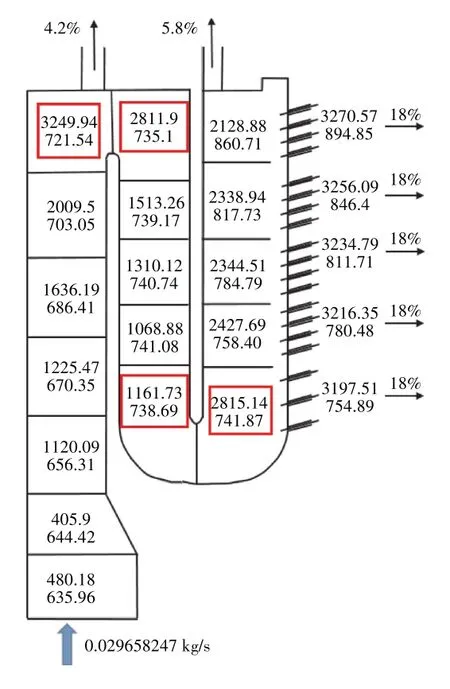

采用未改进的已有计算方法得到的内部冷却通道各换热元件对应换热系数、冷气温度及流量分配如图3 所示。图中还给出了每个内流结构单元的换热系数和冷气温度,上面数字为换热系数,下面数字为冷气温度。通过对比网络图可见,冷气温度沿着流向逐渐升高,经过第1个转弯处后,在第2通道升高比较缓慢,并且后半段的元件温度还略有降低,经过第2个转弯处后,进入第3通道,冷气温度升高较快。

图3 已有计算方法得到的内部冷却通道各换热元件对应换热系数、冷气温度及流量分配

从图3 中还可以得到内部冷气总流量和各出口流量的分配结果,计算结果代表流出的冷气流量占进口流量的百分比。原结构叶片冷气总流量的0.02975164 kg/s,比理论设计流量0.03 kg/s 偏小约0.82%,几乎可以忽略偏差。右侧5 个气膜孔出口流量几乎差不多,占比约为18%,共占总流量的90%,由此可知绝大部分冷气是通过尾缘气膜孔流出的。而从叶顶气膜孔流出的冷气则占总流量的10%。

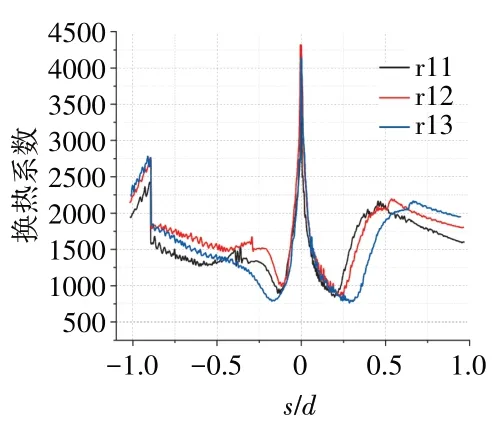

1.2 3维温度场外边界条件

利用涡轮叶片外换热计算程序得到所截取平面上叶片表面换热系数h及换热温度Tf与弧长坐标(点沿叶片叶型表面到前缘滞止点的距离)之间的对应关系。然后通过程序采用3 维曲面插值方法得到表面节点的换热系数,同时得到表面节点坐标对应的换热温度Tf。外换热系数分布如图4 所示,燃气换热温度分布如图5所示。

图4 外换热系数分布

图5 燃气换热温度分布

其中压力面范围-1<s/d<0,s/d=0 为前缘冲击驻点。可见在压力面靠近尾缘处存在换热系数增大的现象,这是由于该处有1 排气膜孔,其出流对直流的扰动导致局部的换热系数增大。同样由于压力面靠近尾缘处的1 排气膜孔的出流影响,导致该处的换热温度减小,而其他位置由于没有气膜孔,不存在冷气出流,其换热温度与主流温度相差不大。

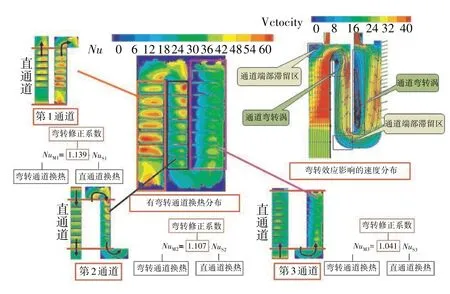

2 考虑弯转区域和弯转效应对换热影响的算法修正

在叶片结构不变的情况下,考虑弯转效应对内流换热的影响,在先前学者的试验基础上,通过试验数据对弯转区和弯转效应处的努塞尔数进行修正[16-17]。复合通道弯转效应对换热的影响如图6 所示。由于在原始结构的内流换热工程算法中均使用直通道的换热并未考虑到弯管效应的影响,因此通过对第1~3通道进行弯转效应的努塞尔数修正并对算法进行改进。为了便于理解第1~3通道的位置,在图中给出了相应区域的弯转修正系数。针对研究的叶片结构,考虑到弯转区对内流换热的影响,对叶片温度进行计算。其中第1~3 通道的弯转修正系数通过试验得到[16],将试验数据进行插值处理,得到相应的努塞尔数的修正系数。

图6 复合通道弯转效应对换热的影响

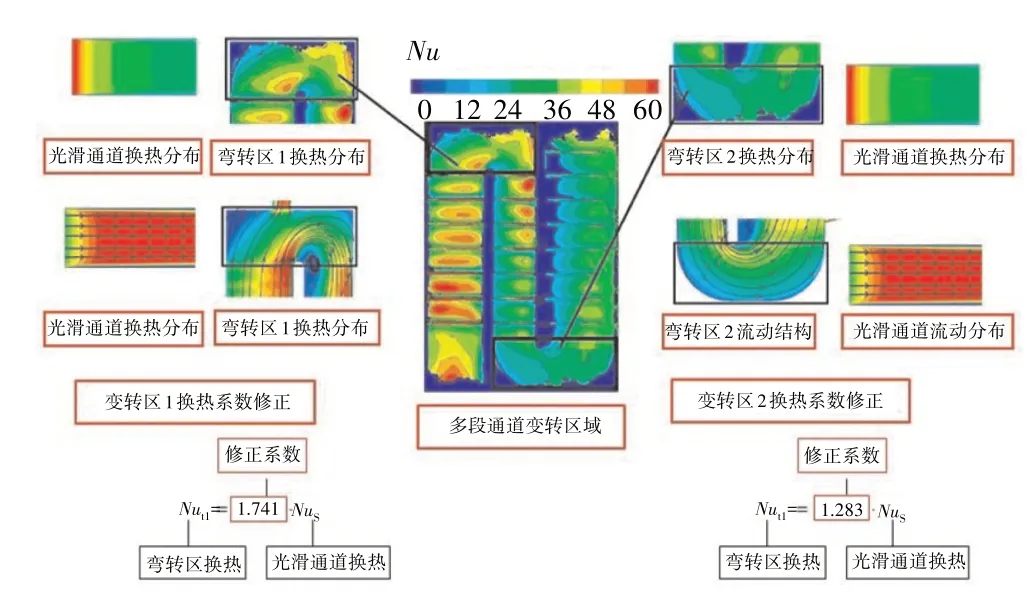

弯转区域流动换热规律如图7 所示。由于在原始结构的内流换热计算中均使用直通道的换热并未考虑到弯转区的影响,因此对弯转区1、2的努塞尔数进行修正,并应用到算法中。为了便于理解弯转区1、2 的位置,在图中给出了相应区域的修正系数。其中弯转区1、2的努塞尔数修正系数通过试验得到[16]。

图7 弯转区域流动换热规律

2.1 带弯转效应和弯转区算法修正的换热及温度计算

在叶片结构不变的情况下,考虑到弯转效应和弯转区对内流换热的影响,在已有计算方法的基础上同时加入弯转效应修正和弯转区修正进行3 维温度场计算。

2.1.1 叶片内部换热计算

采用已有计算方法和同时带弯转效应修正和弯转区修正算法的内部冷却通道各换热元件对应换热系数、冷气温度及流量分配如图8 所示。通过对比发现,同时带弯转效应修正和弯转区修正的内部冷气总流量和各出口流量的分配结果与采用已有计算方法得到的基本一致,相对于已有计算方法,加入弯转效应修正和弯转区修正后的内部冷气总流量减小约0.31%。图中还给出了每个内流结构单元的换热系数和冷气温度。通过对比网络图可见,同时带弯转效应修正和弯转区修正的算法和已有计算方法的内流通道冷气温度沿流向均逐渐升高,经过第1 个转弯处后,在第2 通道升高较慢,并且后半段的元件温度还略有降低,经过第2 个转弯处后,进入第3 通道,冷气温度升高较快。第1 通道的换热系数沿冷气流方向逐渐变大,在弯管区1突然变大,在第2通道的换热系数沿冷气流方向逐渐减小,第3 通道换热系数缓慢增大。加入弯转效应修正和弯转区修正后,3 个通道、弯转区1 和弯转区2 的换热系数都增大,同时换热温度也沿流动方向升高,这是由于蜿蜒通道内部努塞尔数修正系数大于1,换热增强,在保证进气流量一定的情况下,流体沿程吸热,导致内部流体沿流向温度升高,尤其在弯转区和受弯转效应影响的区域附近,内换热壁面的壁面温度明显升高,这是由弯转区域修正系数相对更大,换热更强。其中受弯转区和弯转效应影响明显的区域用红色框线标出。

图8 采用修正算法得到的内部冷却通道各换热元件对应换热系数、冷气温度及流量分配

2.1.2 叶片温度场计算结果

采用已有计算方法和弯转效应修正+弯转区修正的叶片3 维温度场如图9 所示。通过对比发现,弯转效应修正+弯转区修正的3维温度场在吸力面上的高温区域明显减小,在压力面低温区域和吸力面的低温区域明显增大,这是由于弯转效应修正+弯转区修正使得第1~3通道和弯转区1、2的换热系数都增大,压力面和吸力面上低温区域变化明显是因为采用修正后的算法使得弯转区1 的换热系数增大很多。高温区域和低温区域用红色圆圈部分标出。由于近叶根部区域修正后的换热系数变化较小,因此该区域的壁温分布与已有计算方法的壁温分布基本保持一致。

图9 采用已有计算方法和弯转效应修正+弯转区修正的叶片3维温度场

r11/r12/r13 3 个截面的温度分布如图10 所示。相对于已有计算方法,带弯转效应修正和弯转区修正的r12 截面的吸力面一侧壁面温度明显降低;带弯转效应修正和弯转区修正的r11 截面温度分布和已有计算方法r11 截面温度分布基本一样;带弯转效应修正和弯转区修正的r13 截面的温度变化最大,在其吸力面侧和压力面侧的壁温明显降低,这是由于该区域接近于弯转区1,修正后的内换热系数明显增大,所以叶片在该区域的温度降低幅度较大。在图中用红圈标出了温度变化较大的区域。

图10 r11/r12/r13 3个截面的温度分布

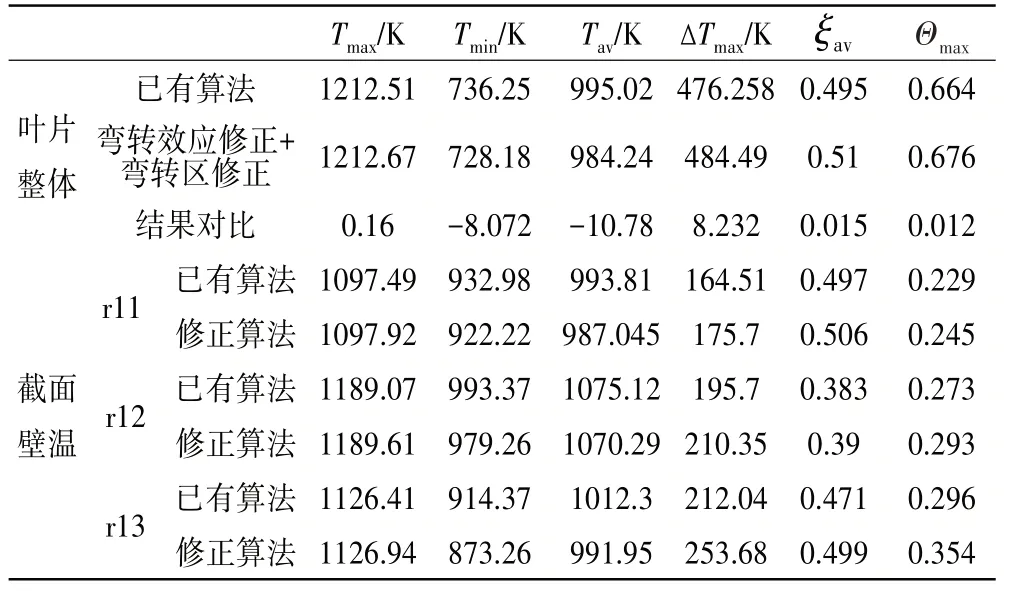

采用带弯转效应修正和弯转区修正的算法与已有计算方法得到的叶片最高温度、最低温度及平均温度对比表1。其中Tmax与Tmin分别为对应温度场的最高温度和最低温度,ΔTmax为对应温度场最大温差,Tav为对应温度场的平均温度,ξav为平均相对冷效,Θmax为温度场不均匀度。

表1 算法修正前后得到的叶片最高温度、最低温度及平均温度对比

从图8、9及表1中可见:

(1)修正后得到的叶片最高温度与修正前的一样,出现在尾缘附近,叶片的最高温度略微升高。一般来讲,影响换热的因素是换热系数和流体温度,通过第2.1节可知,修正后蜿蜒通道的换热系数增大,同时蜿蜒通道内部气体温度沿程升高。在保证进气流量一致的情况下,换热系数的增大导致气体的换热能力增强,但是气体温度的升高导致换热能力降低。而在尾缘附近,流体沿程吸热较多,温度升高较大,导致换热能力降低更多,而换热系数的增大带来的冷却效果增加不多,2 种因素综合影响导致尾缘附近的换热减小,进而导致叶片最高温度比修正前的偏高。

(2)修正后得到的最低温度与修正前的一样,出现在受弯转效应影响处(即中弦附近),原因与讨论(1)类似。该处的气体沿程也吸热,温度也升高,但是相较于尾缘处气体温度较低,虽然温度的升高会削弱换热,但是该处温度升高较低,削弱换热的能力较差,而且该处更大的换热系数有着更强的冷却效果,2 种因素使该处的换热增强,从而使在弯转区附近壁面与内部通道流体换热增强,导致修正后叶片最低温度比修正前的更低。

(3)叶片温度场的最大温差也变大,由(1)(2)的讨论可知,这是由于叶片最低温度降低,但是最高温度变化不大,进而导致最大温差增大。

(4)叶片平均温度有明显降低,降低了10.78 K,整体平均冷却效率提高了1.5%。这是由于修正后在最高温度略微提高的情况下,最低温度明显降低,同时介于最高温度和最低温度之间的温度也明显降低,进而导致叶片整体的平均温度降低。

3 结论

(1)修正后蜿蜒通道内的气体温度相较于修正前沿程升高更多。

(2)修正后得到的叶片最高温度与修正前的一样,出现在尾缘附近,且修正后最高温度略有升高;修正后得到的最低温度与修正前的一样,出现在受弯转效应影响处(即中弦附近),修正后最低温度明显降低。

(3)采用修正后算法求得的叶片整体平均温度降低,最大温差增大。就本文的修正计算来看,修正后除了尾缘附近温度略微升高,其余位置温度均有不同程度降低。