动静干涉下高压涡轮外环非定常气膜冷却性能分析

寇志海,丛培根,韩 博,李广超,尹训彦

(沈阳航空航天大学航空发动机学院,沈阳 110136)

0 引言

现代航空发动机发展的整体趋势是以高推重比、低油耗和低成本为重要指标来不断提升其性能。为了达到更高的推重比和热效率,发动机涡轮进口燃气温度不断提高,这对涡轮关键部位的冷却提出了更高要求。涡轮外环位于高低压涡轮机匣上,并与转子叶顶之间存在一定的间隙。涡轮外环直接暴露在涡轮转子叶顶间隙的泄漏流中,并承受较高的热负荷以及高低频热冲击,已成为现代航空发动机涡轮部件寿命的主要限制因素之一。

叶顶间隙泄漏流主要由压力面和吸力面之间的静压差驱动[1-2]。涡轮叶顶间隙流动传热过程的一个重要影响因素是涡轮叶片与静子区域间相对运动。虽然科氏力和离心力确实会对叶顶间隙整体流动传热及气膜冷却现象产生影响,但造成静止和旋转情况差异的主要影响因素是叶片的相对运动[3-5]。随着叶片旋转速度的增大,外环壁面上由于叶片扫掠作用形成的剪切层变得更厚。这种剪切层阻碍了叶尖泄漏流的推进,从而降低了叶顶泄漏涡的强度[6-7]。Thorpe等[8]和Rahman 等[9]对未设置气膜冷却的涡轮机匣换热过程进行了研究;Rahman 等[10]提出了一种新的高压涡轮机匣的被动冷却概念,可使机匣关键区域具有更均匀的冷却效果,并且不增加气动损失;Tamunobere 等[11]进行低速试验时发现外环上游环槽和离散气膜孔组合冷却方式比单槽冷却和离散孔式冷却具有更高的膜冷却效率;Gao等[12]的数值模拟结果表明,在所有叶片旋转速度下涡轮外环气膜冷却效率时均值均随吹风比的变大而增大;杨江[13]指出吹风比的增大对外环换热系数影响较小,但对外环气膜冷却效率的影响较大;Collins 等[14]的试验结果表明,靠近吸力面和机匣局部都存在叶顶泄漏涡,该泄漏涡将继续传播到叶片的下游区域,增强了涡轮机匣表面的对流换热;汤旭等[15]利用数值模拟方法研究了不同冲击距离对高压涡轮外环温度的影响规律,得到了最佳冲击距离为冲击孔距离的6.5 倍;Tamunobere 等[16]指出开设沟槽能为向前喷射提供最好的冷却效果,在沟槽内和沟槽周围埋设后端面孔也能提高局部气膜冷却效率。

当前国内外对涡轮外环气膜冷却特性的研究主要集中在基于相似原理的低工况试验,以及低速旋转的不可压缩流动下的数值模拟,而对航空发动机真实工况下高压涡轮外环非定常气膜冷却详细换热流动机理尚不明晰。涡轮外环气膜冷却与涡轮叶片气膜冷却的不同在于,外环壁厚大于叶片壁厚,气膜孔较长,并且外环部分气膜孔相对燃气流动方向是逆向射流。

本文考虑了动静干涉作用和叶顶气膜冷却的影响,对动静干涉作用下某航空发动机高压涡轮外环的非定常气膜冷却特性进行了数值模拟。

1 数值模拟

1.1 几何模型

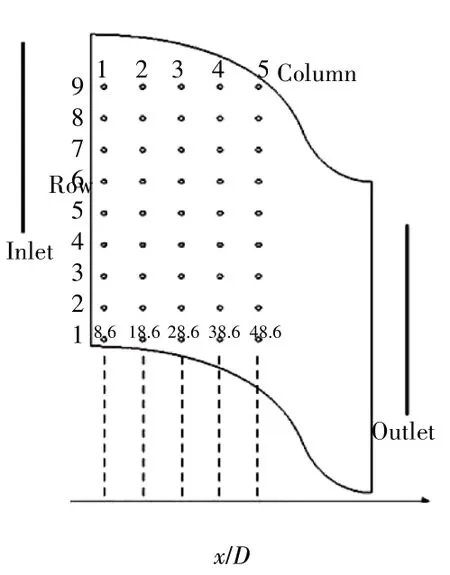

以某航空发动机高压涡轮级作为研究对象,该涡轮级由42 个导向叶片和84 个工作叶片组成,并有42个外环块。根据周期性,选取1/42叶栅通道结构为计算域,计算的几何模型如图1 所示。从图中可见,模型包括具有1 个导向叶片和2 个工作叶片的叶栅通道、叶顶间隙、冲击射流腔。二次流通过冷气进口经由8×12冲击孔阵列对涡轮外环外壁面进行射流冲击冷却,之后经过外环壁内5 列气膜孔高速流出,在外环内壁面形成气膜隔绝叶顶间隙和主流燃气,对外环壁面进行热防护。同时动叶叶顶也喷出冷气对其进行冷却。

涡轮叶片的最小半径为322 mm,叶片高度为41.04 mm,动叶叶片弦长为45.15 mm,导向叶片弦长为46.01 mm,导叶尾缘到动叶额线距离为20.41 mm。涡轮叶顶间隙高度为1 mm。每个动叶叶顶各有沿着叶顶中弧线分布的直径为1 mm、孔间距为4.5 mm 的7个气膜孔。

图2 外环气膜孔分布

初始时刻计算模型的整体网格如图3 所示。叶栅通道、叶顶间隙区域划分结构网格,而冲击冷却腔则划分非结构网格。在外环壁面、叶片壁面以及气膜孔出口附近均划分边界层网格进行加密处理,并保证第1 层网格的y+<1,从而满足湍流模型对近壁区网格的要求。尽量保持动静交界面、叶顶上下间隙的interface 界面两侧的网格尺寸相近,以保证通过界面通量计算的准确性。

图3 初始时刻计算模型的整体网格

1.2 计算方法与边界条件

采用Fluent 软件的分离隐式求解器和滑移网格方法,求解雷诺时均形式的N-S方程和能量方程获得涡轮叶栅通道、叶顶间隙、气膜冷却过程的非定常湍流换热规律。选择剪应力输运SSTk-ω模型模拟湍流运动,并对边界层黏性底层内的流动与换热现象进行低Re数修正。划分网格时保证紧邻叶片、外环、叶顶近壁面第1 层网格的y+值小于1。Collins 等[17]采用Fluent 软件的滑动网格技术实现了静止区域和转动区域之间相对运动的模拟,并建议二者之间的接触面应位于转子机匣的大部分边界层厚度之外。本文将叶顶间隙的中截面设置成一对interface 面形成滑移界面,实现涡轮外环与工作叶片间的相对旋转运动。另外,将动静交界面设为一对interface 面,实现静子和转子叶栅通道间的质量、动量和能量交换。

压力与速度的耦合方式选用Coupled 算法,动量方程和湍流方程的离散格式采用2 阶迎风格式。为了提高数值计算的收敛速度,首先使用多重参考系模型得到定常数值解,然后将其作为初始值进行非定常数值模拟。

考虑流体可压缩性的影响,将主流和二次流都视作理想气体,密度值由其温度与压力代入理想气体状态方程给出。高温主流入口的总压为2.51 MPa,总温为1800 K。冷气二次流入口设为质量流量入口,总温为800 K,质量流量值由吹风比给出。动叶叶顶气膜冷却的吹风比设为1。叶栅通道出口为压力出口,静压为0.97 MPa。为了模拟整个叶栅通道内的流动与换热现象,将叶栅通道侧面设置成周期性边界条件。设置工作叶片的旋转速度为10000 r/min。采用旋转坐标系法进行转子区域的旋转运动计算。设置转子流体计算域的旋转速度为叶片的旋转速度,旋转轴为x轴。并设置工作叶片与转子流体的相对旋转速度为0。经过验算,在每个静子周期内设置50个相同的时间步。时间步长为2.857×10-6s。

气膜冷却效果的优劣用气膜冷却效率来衡量,其定义为

式中:Taw为外环绝热壁温;τ为时间;Tg为主流温度;Tc为二次流温度。

根据冷气总质量流量与主流质量流量计算得到吹风比M为

式中:mg为主流质量流量;mc为二次流总质量流量;Ag为主流进口面积;Ac为气膜孔实际出口的总面积。

选定地块后,应考虑土壤生态环境对黄芩生长的影响,张向东等研究发现,随着土壤紧实度增大,黄芩根系活力降低,加速植株衰老[25];土壤中有重金属元素累积时,黄芩中重金属含量与土壤中重金属含量成正比[26]。黄芩连作障碍来自于生长年限延长,土壤中真菌含量随之增加,且根际真菌增长幅度显著高于非根基区域[27],提高根腐病发病几率[6]。

1.3 计算方法验证

在涡轮叶片旋转速度为10000 r/min、吹风比为1时,进行网格无关性验证。在网格数量为752 万、913万、1122 万、1430 万时得到涡轮外环面平均气膜冷却效率时均值分别为0.197、0.187、0.182、0.181。当网格数量为1122 万时,涡轮外环面平均气膜冷却效率时均值基本不再随网格数量的增加而发生变化。因此,选定1122万网格划分方法进行数值计算求解。

涡轮外环气膜冷却特性受叶顶间隙泄漏流以及叶顶附近流动状况影响很大。下面就本文所用数值方法与Azad 等[18]试验获得的97%叶高处叶片表面压力进行对比验证,97%叶高处叶片表面压力变化如图4 所示。从图中可见,SSTk-ω湍流模型的叶片表面压力计算结果与试验数据较为接近,最大误差小于8.7%,考虑到该试验的不确定度为7.9%,验证了本文所用湍流模型的可靠性。另外,SSTk-ω湍流模型在涡轮叶片高速旋转作用下涡轮叶尖间隙换热与流动的数值模拟中已得到了大量的试验验证[19-21]。综上所述,本文所采用的数值方法可用于评估高压涡轮外环的气膜冷却特性。

图4 97%叶高处叶片表面压力变化

2 结果与分析

2.1 非定常气膜冷却特性

当吹风比为1、顺向气膜入射角为45°时,不同时刻涡轮外环气膜冷却效率分布如图5 所示。从图中可见,随着涡轮叶片的高速旋转,叶顶高速扫掠过涡轮外环气膜孔,涡轮外环气膜孔喷出的冷却气体出流方向由叶片的压力面向吸力面发生明显的偏转。

图5 不同时刻涡轮外环气膜冷却效率分布

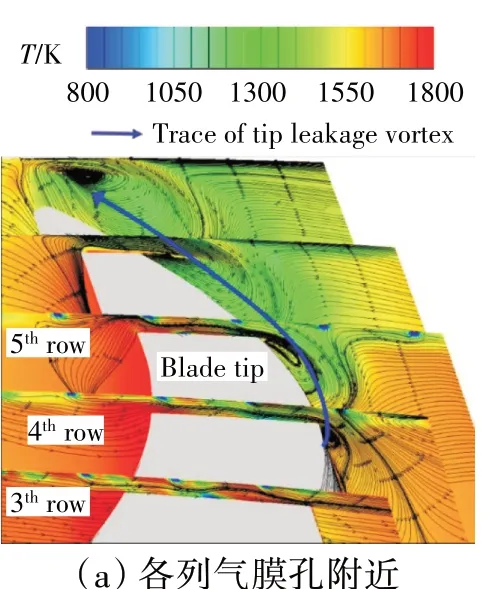

高温主流由叶片前缘及压力面流入叶顶间隙而形成叶顶间隙泄漏流,叶顶泄漏流的流向是由涡轮叶片的压力面超向吸力面方向流动,作用于从外环气膜孔流出的二次流冷气,压制其贴附于涡轮外环表面进行气膜冷却,叶顶间隙和外环附近流动状况如图6 所示。从图中可见,由于涡轮叶片的周期性高速扫掠作用,从气膜孔喷射出的二次流冷气交替受到主流、叶顶间隙泄漏流、泄漏涡压制作用的影响,气膜出气侧的边界条件发生交替变化,从而导致涡轮外环气膜冷却特性呈现显著的周期性非定常效应。

图6 叶顶间隙和外环附近流动状况

靠近叶片尾缘的第3~5 列气膜孔在靠近吸力面区域的冷气覆盖范围更广,展向气膜覆盖也更加均匀。这是由于叶顶间隙泄漏流从叶片吸力面一侧流出时与主流发生强烈的掺混而形成的泄漏涡所导致的,如图6(c)所示。由气膜孔喷出的冷气被裹挟进入泄漏涡中,再次覆盖到了较远距离的外环表面,从而使气膜孔附近气膜覆盖范围更大,气膜分布更加均匀,增强了气膜冷却效果。泄漏涡由于涡旋特性将附近纵向气膜孔的气体卷吸在一起,使附近2 行气膜孔冷气向泄漏涡中心偏移。叶顶泄漏涡对冷气存在2种作用方式:(1)对冷气的压迫作用,使其附着于外环表面,此种作用与叶顶泄漏流类似;(2)对冷气的卷吸作用,使展向气膜分布更加均匀,覆盖范围显著增加,外环气膜冷却效果得到显著提升。

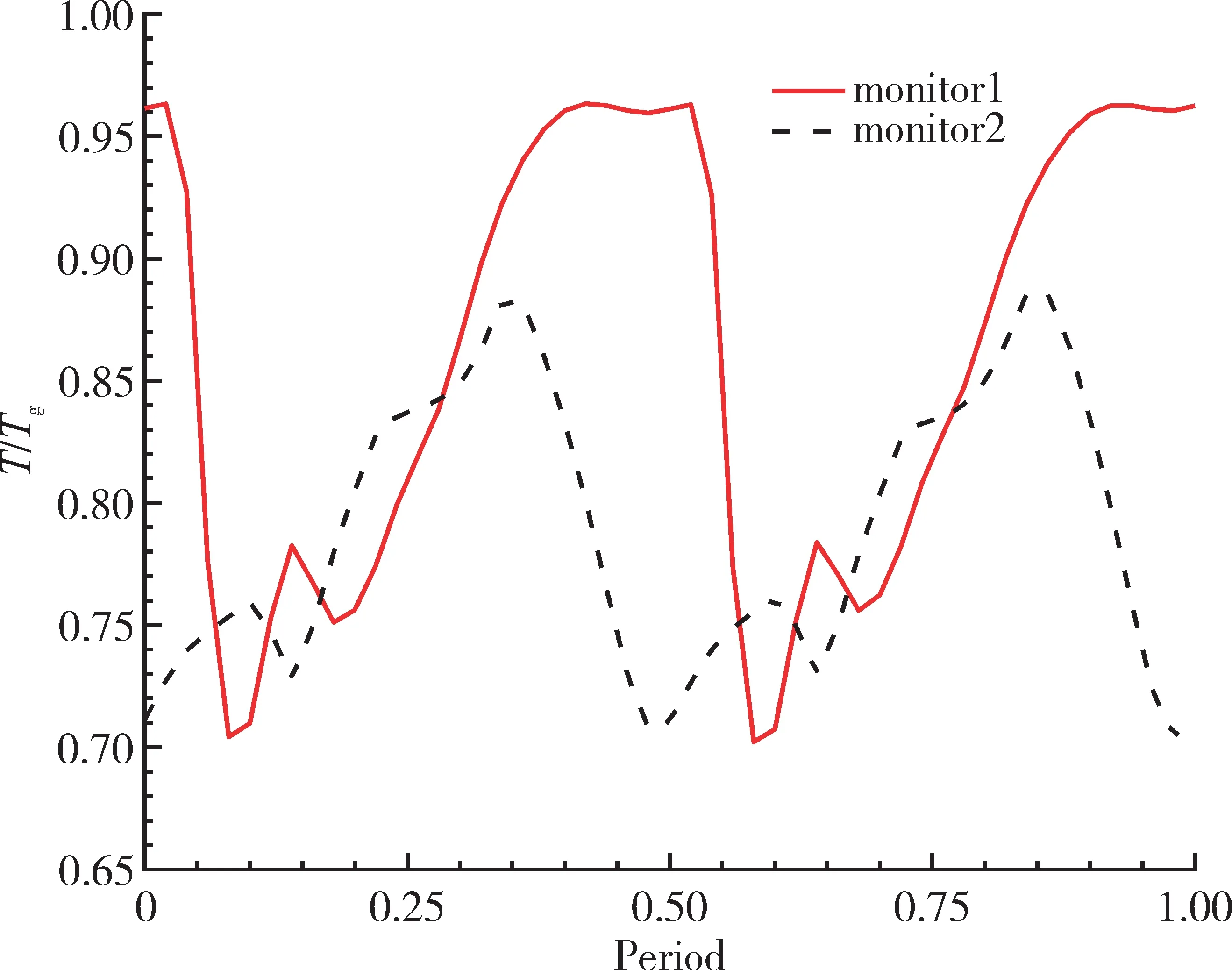

在外环表面第2、4 列的最中间气膜孔后2 mm 位置,分别布置了2个温度监视点,研究了1个静子周期内2 个监视点的温度变化规律,外环表面温度的周期性变化如图7 所示。从图中可见,涡轮外环表面监测点温度呈现显著的周期性变化,并且在1 个静子周期内监测点温度变化比较剧烈。高压涡轮外环的传热特性具有强烈的周期性变化特点。

图7 外环表面温度的周期性变化

研究了涡轮外环上每列气膜孔的中间孔在1 个静子通过周期内的出口压力变化情况,气膜孔出口压力的周期性变化如图8 所示。从图中可见,5 个气膜孔出口的瞬时压力值在1 个叶片通过周期内相同时间间隔的50 个瞬间捕获。气膜孔出口压力呈现显著的周期性变化,且压力值在1 个周期内的变化范围相当大。气膜孔出口压力从第1列到第5列呈现下降的变化趋势。这是由于高温主流能量的一部分由于动叶的旋转运动而转化为机械能,其结果是主流压力通过涡轮转子沿轴向逐渐降低。

图8 气膜孔出口压力的周期性变化

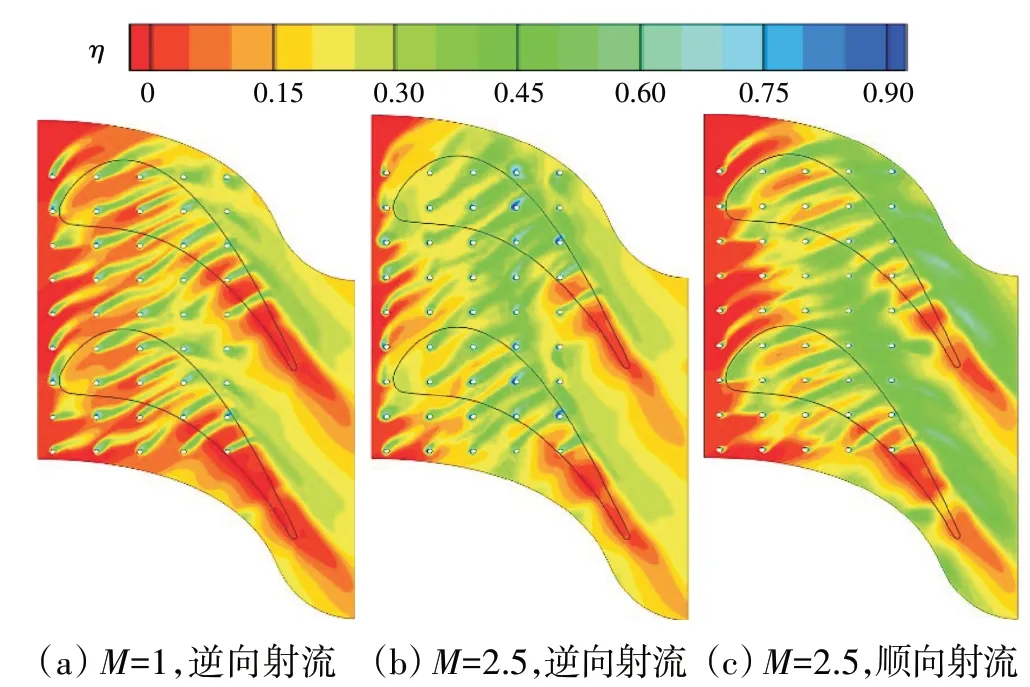

2.2 顺逆气膜射流方向影响

在气膜射流角为45°时,比较了顺向和逆向气膜射流在不同吹风比下涡轮外环气膜冷却效率分布,如图9所示。从图中可见,当吹风比为1时,逆向气膜射流与顺向时的外环气膜冷却效率分布规律(图9(b))总体变化不太明显。而当吹风比为2.5 时,顺向气膜射流布置时涡轮外环整体上气膜展向和流向覆盖范围都显著增大。但对于第1 列气膜孔,冷却气膜甚至会发生断裂现象。过大的吹风比会导致冷气射流穿透力更强,使得冷气射流摆脱主流的压制作用脱离外环壁面而射入主流,不能在外环表面形成有效的气膜,从而失去热防护作用。

图9 不同吹风比下外环气膜冷却效率分布

但是,当吹风比为2.5时,逆向气膜孔布置时涡轮外环展向气膜分布明显更加均匀,尤其是第1~3列气膜孔之间,气膜展向覆盖很好。当气膜孔逆向布置时,在第1 列气膜孔主流道区域并未出现顺向大吹风比下的外环表面气膜断裂现象。当吹风比增大时,可借助逆向冷气射流与主流、叶顶泄漏流的相互作用,使大量的冷气较均匀地贴附于外环表面,气膜展向覆盖也更加均匀,从而抑制了顺向射流大吹风比下个别位置的气膜断裂、气膜冷却性能恶化状况的发生。为了发挥结构气膜冷却的优势,逆向排布气膜孔的使用相较于顺向排布更适合于大吹风比的状况。

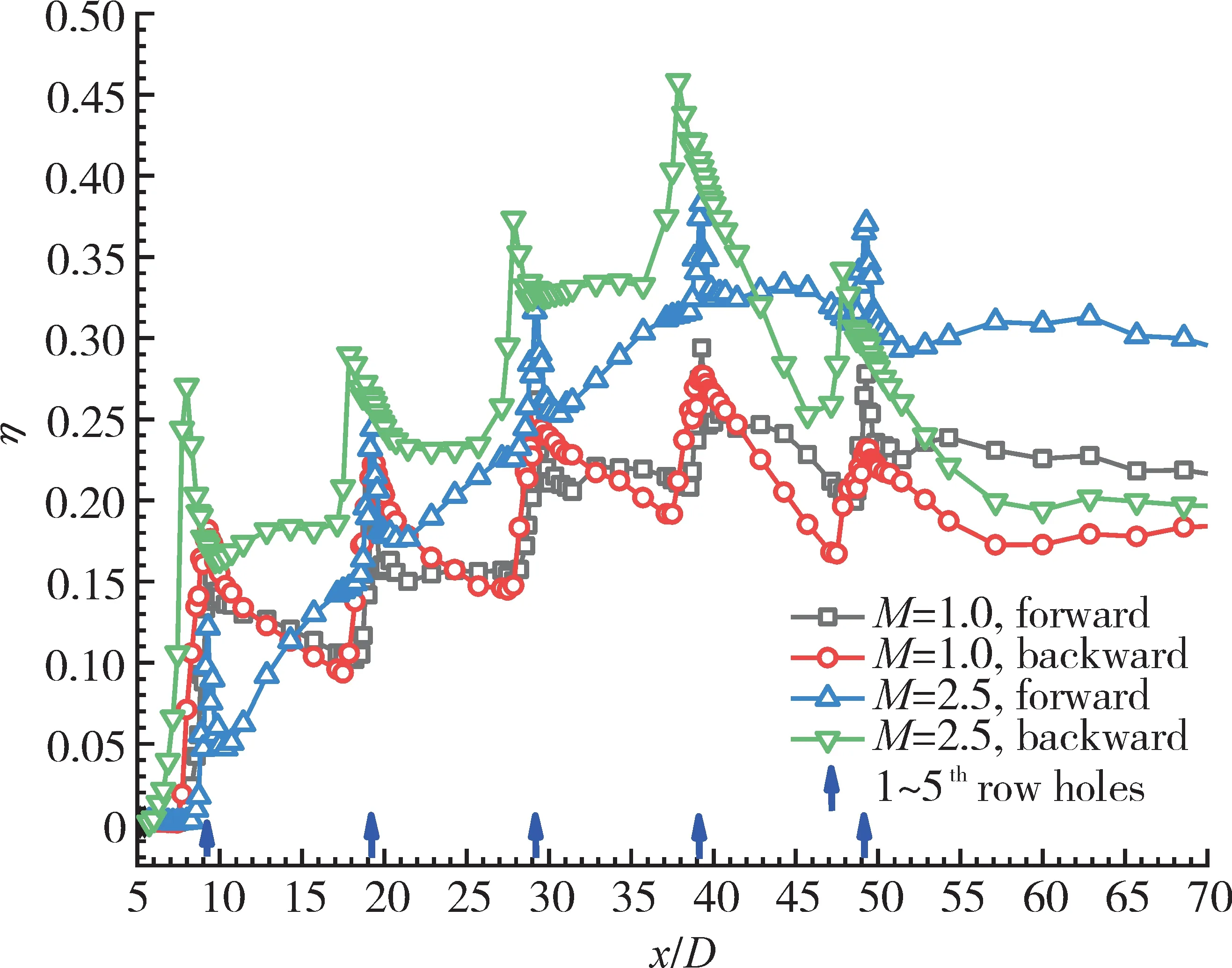

研究了气膜射流方向的变化对涡轮外环展向平均气膜冷却效率的影响规律,不同气膜射流方向下外环展向平均气膜冷却效率如图10 所示。从图中可见,与顺向气膜布置相比,逆向气膜射流使涡轮外环展向平均气膜冷却效率分布整体向上游方向移动,而且吹风比越大这种向上游移动的幅度更大。更重要的是,逆向气膜射流使第1 列气膜展向平均冷却效率更高,而且吹风比越大第1 列气膜冷却的改善效果越明显。对于第5 列气膜孔及下游位置,由于逆向气膜布置时冷气的射流方向与主流方向相反,并且大部分冷气被展向分散,导致该位置的外环表面覆盖的冷气量大大减少,沿着主流方向的气膜叠加效果削弱。因此,逆向气膜射流时第5 列气膜孔附近的展向平均冷却效率都显著低于第4 列气膜孔附近的。气膜孔逆向布置时外环第5 列气膜孔及下游位置的气膜冷却效果都比相同吹风比下顺向布置时要差些。

图10 不同气膜射流方向下外环展向平均气膜冷却效率

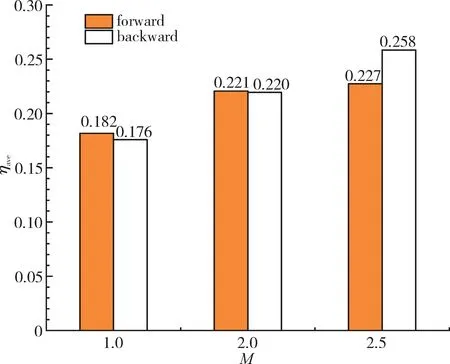

气膜射流方向对涡轮外环面平均气膜冷却效率时均值的影响规律如图11 所示。从图中可见,逆向气膜孔排布面平均气膜冷却效率时均值也随着吹风比的增大而增大。当吹风比从1 增大到2 时,外环面平均气膜冷却效率时均值增加24.8%,而当吹风比从2 增大到2.5 时,外环面平均气膜冷却效率增加17.7%,并未出现顺向气膜孔排布时随着吹风比增大而增长缓慢的现象。当吹风比为1 和2 时,逆向气膜孔排布下外环面平均气膜冷却效率相较顺向排布分别降低3.2%和3.6%。但当吹风比为2.5时,逆向气膜孔排布时面平均气膜冷却效率时均值比顺向排布时的增大量高达12.3%。这也进一步证明了在大吹风比下涡轮外环逆向气膜孔排布更具优势。

图11 气膜射流方向对涡轮外环面气膜冷却效率时均值影响规律

2.3 气膜孔轴向角度影响

当顺向气膜射流吹风比为1 时,且气膜孔与发动机旋转轴夹角分别为30°、45°和60°时,高压涡轮外环瞬时气膜冷却效率分布如图12 所示。从图中可见,当气膜射流入射角为30°时,沿展向和流向的外环冷却气膜覆盖效果都明显变得更佳,尤其是第1 排气膜孔附近的气膜冷却效果改善更为显著。减小气膜孔的轴向夹角,有助于气膜射流贴附到涡轮外环表面而达到更好的气膜冷却效果。

图12 高压涡轮外环瞬时气膜冷却效率分布

不同气膜孔轴向角度下高压涡轮外环展向平均气膜冷却效率分布如图13 所示。从图中可见,随着气膜射流入射角的减小,涡轮外环各列气膜孔附近及下游的局部展向平均气膜冷却效率基本都在增大。尤其是当气膜射流入射角为30°时,显著提高了涡轮外环展向平均气膜冷却效率。但对于第5列气膜孔下游,展向平均气膜冷却效率随气膜入射角减小而增大的趋势逐渐变缓。这是由于该区域主要受叶尖泄漏涡卷吸并裹挟冷却剂再次与外环表面接触作用的影响。

图13 气膜入射角对外环展向平均气膜冷却效率的影响

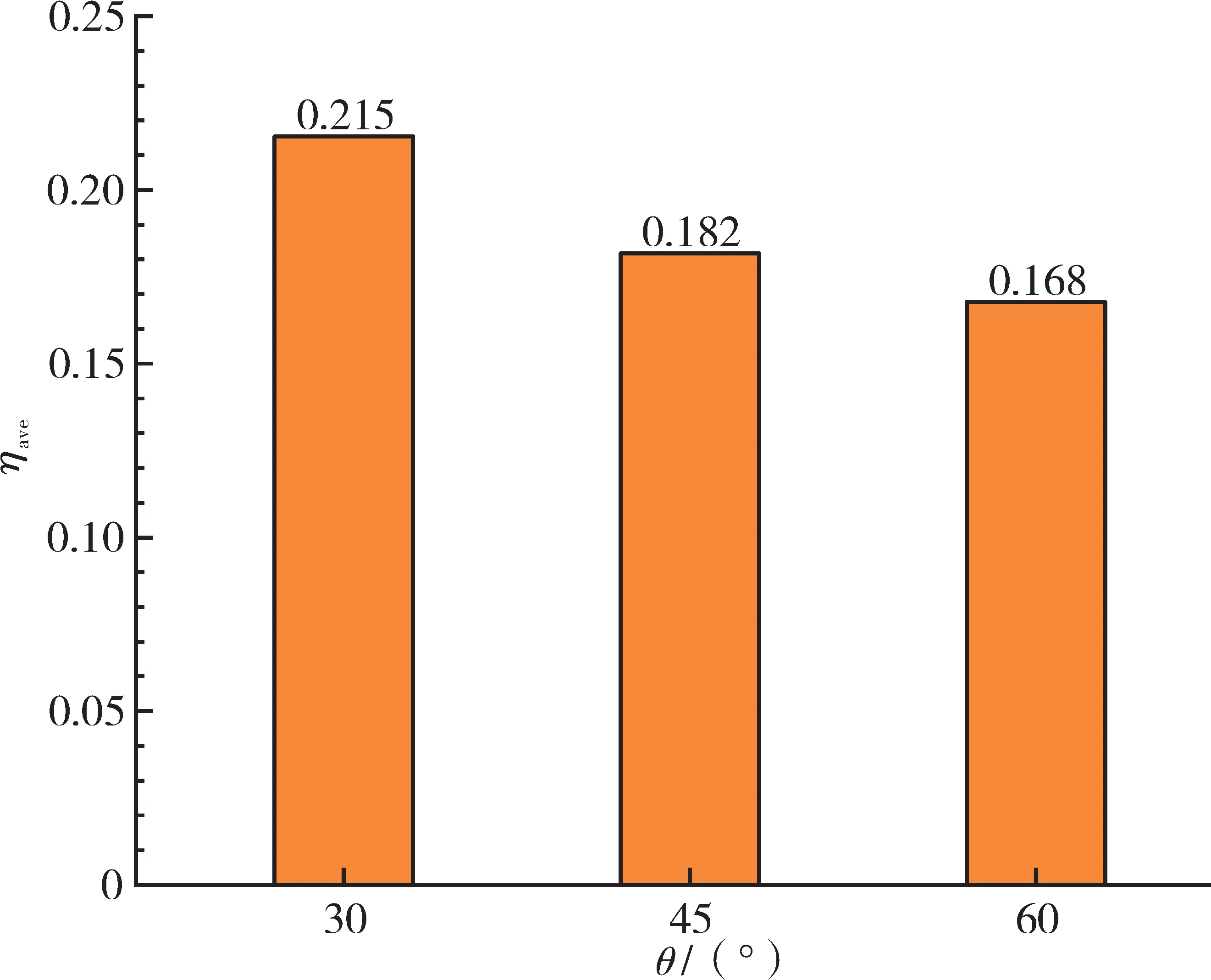

气膜射流轴向入射角对涡轮外环面积平均气膜冷却效率时均值的影响规律如图14 所示。从图中可见,当气膜射流的入射角度由60°减小到45°时,外环面平均气膜冷却效率时均值增大8.33%,而当入射角由45°变为30°时,外环面平均气膜冷却效率时均值增大量高达18.54%。降低气膜射流轴向入射角度,可使冷气受多种流动压制贴附于外环表面的气膜覆盖效果更好,显著提高了涡轮外环冷却的冷气利用效率。

图14 气膜入射角对面平均气膜冷却效率时均值的影响

3 结论

(1)由于受到涡轮叶片的周期性高速扫掠作用,从涡轮外环气膜孔喷射出的冷气交替受到主流、叶顶间隙泄漏流、泄漏涡的影响,气膜出气侧的边界条件发生显著的交替变化,从而导致涡轮外环气膜冷却特性呈现显著的周期性非定常效应。在进行高压涡轮外环的热防护设计时应该考虑非定常效应。高压涡轮外环的非定常热设计方法是今后研究的重点。

(2)在高吹风比下,冷却气射流从外环表面飞起而射向主流,导致叶片前缘附近的第1 列气膜孔冷却裕度不足的现象应充分引起重视。应通过对涡轮外环气膜冷却结构的优化设计,保证在高吹风比条件下叶片前缘上游前列气膜孔具有足够的冷却能力。

(3)与顺向气膜孔排布相比,逆向排布气膜孔的使用在大吹风比下更具优势。利用逆向气膜射流展向气膜覆盖范围大的特点,可有效解决高吹风比下涡轮外环前列气膜孔冷却裕度不足而导致气膜冷却特性恶化的问题,从而有效提高整个涡轮外环的气膜冷却性能。

(4)减小气膜射流的轴向入射角有助于气膜射流贴附到涡轮外环表面而达到更好的气膜冷却效果。