U型再生冷却通道内超临界航空煤油换热特性数值模拟

王彦红,李浩然,李洪伟

(东北电力大学能源与动力工程学院,吉林吉林 132012)

0 引言

再生冷却是解决超声速发动机热端部件冷却问题的重要技术,其通过碳氢燃料流经燃烧室固壁内的微通道吸收机体极端热量[1]。因为碳氢燃料工作于超临界条件下,变热物性耦合通道非对称加热环境引起复杂的流动换热问题,影响超声速发动机的热管理过程[2]。因此,再生冷却通道内超临界碳氢燃料换热特性及通道结构优化受到广泛的重视。

目前,再生冷却通道中超临界碳氢燃料流动换热研究分为传统通道换热机理和新型通道换热机理2方面。在传统通道换热机理方面,Hu等[3]探究了体积热源下方通道中RP-3 航空煤油的换热问题,表明二次流强度随着质量流速和进口压力提高而减弱,随着体积热源密度增大而增大;Sun 等[4]考察了不同壁面加热方通道内RP-3 航空煤油的换热机制,表明密度随温度剧变产生浮升力和热流再分配,顶壁面加热比底壁面加热重力影响更显著,换热效果也更好;张卓远等[5]分析了顶壁面、侧壁面、底壁面加热下方通道内正癸烷的换热差别,表明顶壁面和底壁面加热具有1对二次流涡,侧壁面加热仅有1个二次流涡,二次流强度相比前二者更大。在新型通道换热机理方面,Gao 等[6]探究了波纹内壁面通道中RP-3 航空煤油的换热机制,设计了横向波纹、纵向波纹和复合波纹3种类型,表明波纹通道相比传统通道可以明显增强换热效果,复合波纹通道的换热性能更好;Zhu 等[7]探究了三角形横肋方通道内正癸烷的换热问题,表明合理的螺纹布置起到提升通道综合换热系数的作用;Li等[8]进行了双层通道正癸烷流动换热性能研究,表明双层顺流通道的换热效果比双层逆流通道和传统通道的更好,可以显著抑制传热恶化问题;Zhao 等[9]模拟了连续三角形肋通道内正癸烷的换热机制,表明肋通道显著减小温度的不均匀度,换热性能大幅提高,需要根据布置位置、高度和节距确定最优肋结构方案;Zhang等[10]通过网络拓扑优化建立再生冷却通道,拓扑通道的回流效应促使换热显著增强;胡家瑛等[11]提出了U型平板冷却通道方案,可通过相邻通道肋间换热从燃烧室壁面吸收更多的热流;张萌等[12]、Naraghi 等[13]、Liang 等[14]基于U 型通道在超声速发动机热管理中的广泛应用,进行通道内超临界碳氢燃料的换热特性研究,表明弯通道对热流分配和湍流换热具有显著影响。以上研究较少关注固壁热导率和壁面粗糙度对U型通道超临界碳氢燃料换热的影响,其换热关联式需要补充。

本文对U型再生冷却通道内超临界RP-3航空煤油的换热开展了数值模拟。研究成果有助于再生冷却通道的优化设计和工程运用。

1 U型通道换热的数值模型

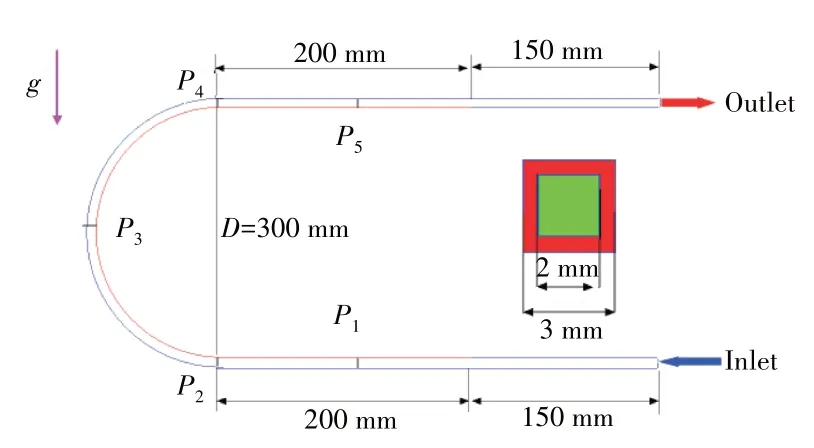

1.1 U型通道模型

水平U 型冷却通道模型如图1 所示,g为重力加速度。通道为方形截面,外边长为3 mm,内边长为2 mm。上游水平段和下游水平段换热长度均为200 mm,两端绝热段长度均为150 mm,以获得充分发展的进口流动和避免出口效应的影响。弯通道直径D为300 mm[13]。均匀的热流密度施加在加热段内侧表面,该侧定义为inner 侧,对侧为outer 侧,两边为side侧。流体进口给定质量流速和进口温度,出口为静压边界,进口和出口的壁面设定为绝热边界。固壁热导率为20~60 W/(m·K);通道内壁面粗糙度为0~30 μm;流体压力为3~5 MPa;进口温度为300~600 K;质量流速设定为2000 kg/(m2·s);壁面热流密度为2 MW/m2。

图1 水平U型冷却通道模型

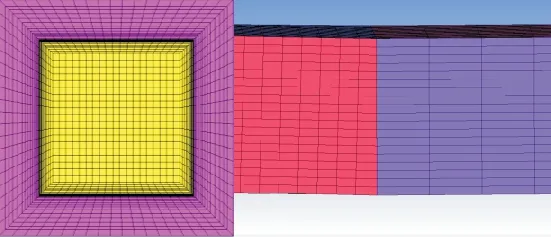

固壁沿径向划分了20 层网格,流体域近壁面网格做了加密,流动方向弯管段网格相比直管段也进行了加密。根据网格无关性分析确定的网格方案为(通道截面网格数量×流动方向网格数量)3214×1260,U型通道网格如图2所示。

图2 U型通道网格

1.2 控制方程

(1)连续性方程

(2)动量守恒方程

(3)能量守恒方程

式中:p为压力;T为温度;u为流速;ρ为密度;cp为定压比热容;μ为动力黏度。

(4)RNG k-ε湍流方程

式中:k为湍动能;ε为湍流耗散率。

(5)热传导方程

式中:λ为通道热导率,不同的热导率表示不同的通道材料。

超临界压力RP-3航空煤油的密度、定压比热容、热导率和动力黏度[15]通过分段线性形式在Fluent 中设置。RP-3航空煤油密度和定压比热容随温度的变化如图3 所示。湍流计算时设置增强壁面处理。控制方程中其它变量的定义、求解方法和Fluent设置见文献[16]。

图3 RP-3航空煤油密度和定压比热容随温度的变化

1.3 模型验证

基于文献[17]竖直U 型圆管超临界RP-3 航空煤油的换热试验数据进行湍流模型验证,选取Standardk-ε、RNGk-ε和Realizablek-ε3 种湍流模型[16]。试验圆管外径为2.2 mm,内径为1.82 mm,中间加热段长度为500 mm,弯管段半径为15 mm。管内壁温度沿流动方向(l/di为局部加热长度与管内径的比值)数值结果与试验数据的对比如图4 所示。质量流速为1178 kg/(m2·s),壁面热流密度为500 kW/m2,进口温度为523 K,进口压力为3 MPa。从图中可见,进口直管段3 种湍流模型的预测结果相近,而弯管段和出口直管段Standardk-ε湍流模型和Realizablek-ε湍流模型预测结果与试验数据的偏差较为显著,RNGk-ε湍流模型计算管内壁温度的变化特征与试验数据符合更好,相对偏差落在±5.5%的范围,该湍流模型有效且合理。

图4 管内壁温度沿流动方向数值结果与试验数据的对比

2 数值结果与分析

2.1 进口参数的影响

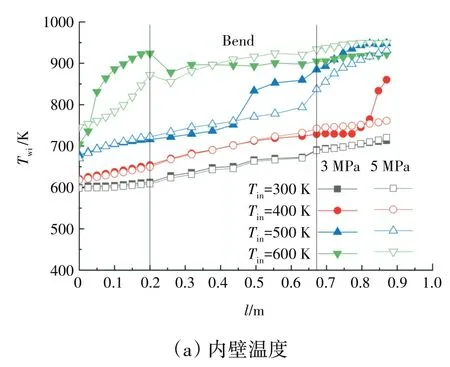

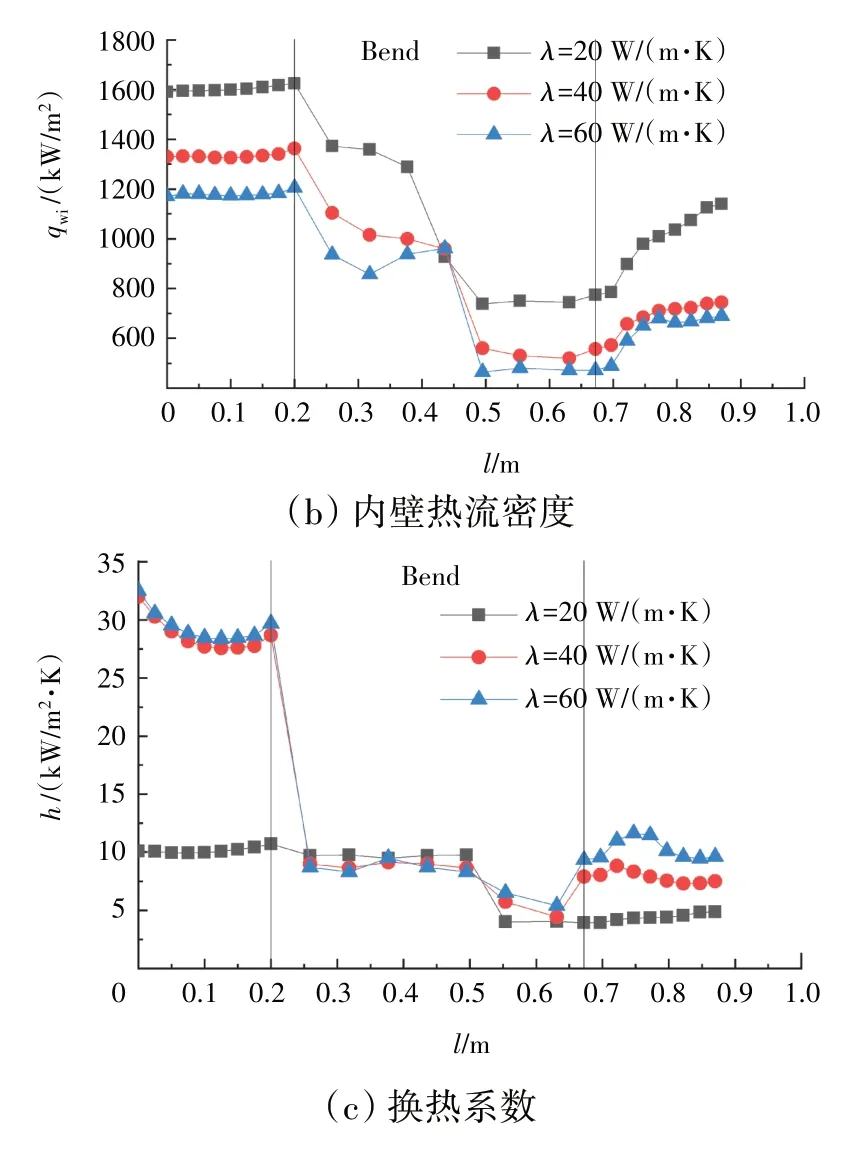

通道内壁温度、内壁热流密度和换热系数沿流动方向的变化如图5 所示。取加热侧内壁面中心位置,着重探究进口温度和进口压力对换热的影响。设定质量流速为2000 kg/(m2·s),外壁面热流密度为2 MW/m2,固壁热导率设定为20 W/(m·K),不设置壁面粗糙度。从图5(a)中可见,在进口温度为300 K 时,受通道加热作用,内壁温度沿流动方向近似线性升高,因为低温条件下2 种压力下的热物性相近,压力对壁温的影响可以忽略;在进口温度为400 K 时,高压力下壁温线性升高,在低压力下接近出口位置壁温飞升,即产生传热恶化问题;进口温度继续提高,在2种压力下都观察到壁温飞升,在压力为3 MPa 时壁温飞升起始位置提前出现,说明进口温度提高传热恶化由下游水平通道移向弯通道再移向上游水平通道。显然,传热恶化出现在壁温高于拟临界温度的条件下,进口温度越高,拟临界温度越容易达到,传热恶化越提前出现;进口压力越高,拟临界温度越高,传热恶化越延后出现。从图5(b)中可见,外表面热流经热传导到达内表面不再保持恒定。受弯通道影响,对应的热流密度显著减小,说明热流出现迁移,更多的热流传导到侧壁面,通过侧壁附近流体吸收和利用。在进口温度为300、400 K 时,弯通道无传热恶化,不同工况下热流密度分布相近;在进口温度为500 K 时,从壁温飞升位置始热流密度加剧减小,热流更多的传导到侧壁面在极高的进口温度条件下,进口区出现壁温飞升,热流密度整体减小一定幅度,迁移到侧壁面。从图5(c)中可见,换热系数与热流密度具有相似的变化特征,壁温飞升后换热系数显著减小,以进口温度500 K 为例,对流换热系数由10 kW/(m·K)减小到4 kW/(m·K),极大削弱了通道的冷却作用。因此,U型通道典型换热特征是壁温飞升和热流迁移,二者共同决定再生冷却机制。

图5 通道内壁温度、内壁热流密度和换热系数沿流动方向的变化

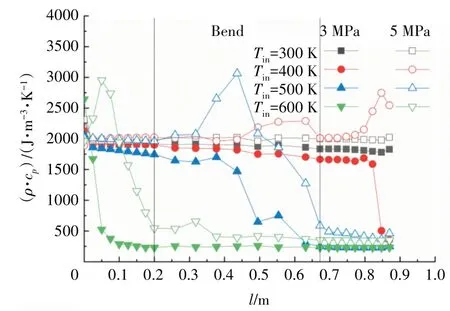

壁面流体比体积热容沿流动方向的变化如图6所示。从图中可见,对应于壁温飞升位置,比体积热容陡然下降,说明温度高于拟临界点流体吸热能力减弱是壁温飞升的原因,该现象在再生冷却通道超临界甲烷的换热过程中也曾发现过[18]。张海松等[19]提出拟沸腾理论,认为超临界流体类似于亚临界流体,存在“类液相”和“类气相”2 种状态,拟临界温度为分界。因为“类气相”覆盖壁面,比体积热容极小,阻隔热量向主流传导,导致了传热恶化问题。

图6 壁面流体比体积热容沿流动方向的变化

弯通道P3位置换热参数的周向分布如图7所示。从图中可见,壁温从加热面中心位置沿周向逐渐降低,进口温度越高,通道壁温整体越高。在高进口温度条件下,如在Tin=600 K 时,弯通道处于传热恶化区,侧壁面出现热流密度峰值,验证了前述的热流迁移问题。热流迁移导致换热系数峰值由外侧壁面移向侧壁面。热流迁移源于离心力作用,传热恶化加剧离心力作用,引起热流进一步迁移。

通道截面的温度、二次流流速(usec=((ux)2+(uy)2)0.5)、主流流速(uz)和局部质量流速(ρu)的分布如图8 所示。进口压力为3 MPa,进口温度为500 K。图中,P2为直通道向弯通道过渡,流线重整,特征趋向于水平通道;P4为弯通道向水平通道过渡,特征趋向于弯管通道。从图8(a)中可见,因为内侧为加热侧,固壁温度和流体温度较高,P4和P5位置流体温度等值线向流体中心偏,集聚的高温流体是内侧壁面传热恶化的原因。从图8(b)中可见,单面加热条件下两端水平通道截面存在周向温度梯度和密度梯度,产生二次流,二次流速度极小,二次流较弱。弯通道离心力作用导致强二次流,高二次流流速位于加热侧顶部和两侧。二次流使高温流体流向对侧,增强了通道截面湍流交混。从图8(c)中可见,与水平通道不同,弯通道高流速处于外侧。从图8(d)中可见,水平通道加热侧低密度高流速,局部质量流速分布相对均匀,热流密度不变,而弯通道离心力导致加热侧低密度低流速,局部质量流速下降,换热性能受到削弱,热流更多向侧壁面迁移。P4位置,传热恶化时高温流体汇聚在加热侧,加剧了通道截面温度梯度和密度梯度,加热侧换热性能进一步削弱,热流迁移加剧。

图8 通道截面的温度、二次流流速、主流流速和局部质量流速的分布

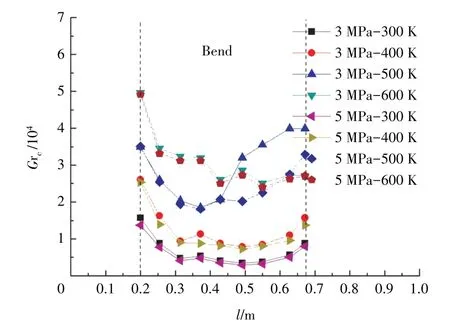

不同进口参数下弯通道离心力参数Grc(Grc=0.25δ(ρw-ρb)Re2/ρb,δ为曲率)[20]沿流动方向的变化如图9所示。从图中可见,进口温度提高,进口密度减小,在流量相同的条件下流速增大,进而离心力增强;运行压力提高,密度增大,流量相同的条件下流速减小,故离心力减弱。值得注意的是,在进口温度为500 K 时,在高压力条件下弯通道为正常换热状况,而在低压力条件下出现壁温飞升,增强了离心力的影响。

图9 不同进口参数下弯通道离心力参数Grc沿流动方向的变化

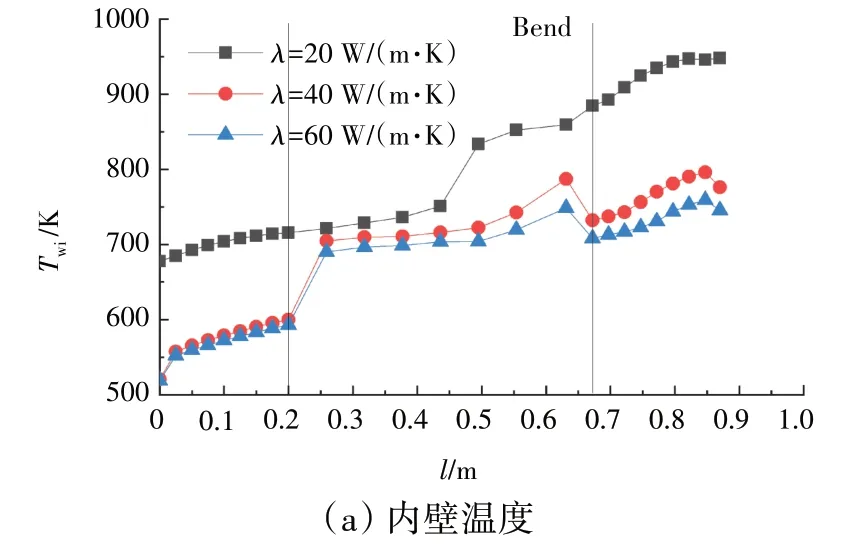

2.2 固壁热导率的影响

不同固壁热导率下通道内壁温度、内壁热流密度和换热系数沿流动方向的变化如图10 所示。不同固壁热导率表示不同的通道材料。质量流速为2000 kg/(m2·s),外壁面热流密度为2 MW/m2,进口温度为500 K,进口压力为3 MPa,不设置壁面粗糙度。从图中可见,固壁热导率提高,通道壁温显著降低,尤其是水平通道,壁温飞升也削弱。固壁热导率提高,加热侧壁面热流整体下降,通道周向热流分配更加均匀。高固壁热导率时水平通道换热系数增加,弯通道换热系数几乎不受影响。这是因为换热系数受热流密度和传热温差(壁面温度与主流温度差值)共同作用,高固壁热导率下水平通道传热温差比热流密度下降的幅度更大,换热系数显著提高;而弯通道壁面温度减小幅度较小,传热温差和热流密度下降的幅度相近,整体表现为换热系数改变微弱。

图10 不同固壁热导率下通道内壁温度、内壁热流密度和换热系数沿流动方向的变化

不同固壁热导率时P3位置通道截面温度和二次流流速的分布如图11所示。从图中可见,固壁热导率提高,改变热传导过程,加热侧固壁温度分层减弱,二次流流速分布基本不受影响,即离心力作用不受影响。

图11 不同固壁热导率时P3位置通道截面温度和二次流流速的分布

2.3 壁面粗糙度的影响

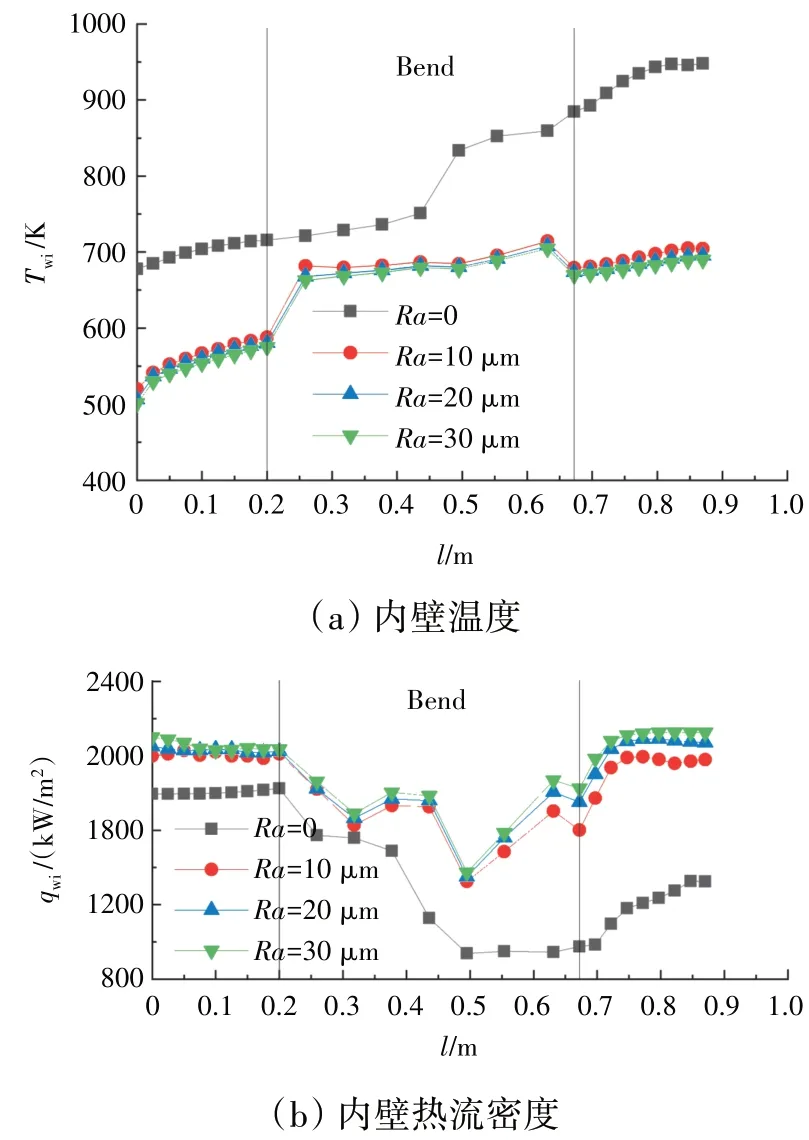

不同壁面粗糙度下通道内壁温度、内壁热流密度和换热系数沿流动方向的变化如图12所示。固壁热导率为20 W/(m·K),质量流速为2000 kg/(m2·s),热流密度为2 MW/m2,进口温度为500 K,进口压力为3 MPa。从图中可见,设置壁面粗糙度后通道壁温显著降低,壁面粗糙度提高对壁温下降的影响较弱。设置壁面粗糙度后热流密度整体提高,壁面粗糙度增加对热流分配的影响可以忽略,主要是因为其不改变固壁热传导机制。设置壁面粗糙度后传热温差减小,热流密度增大,故换热系数显著提高。弯通道壁面粗糙度小幅改变对换热没有显著的影响。

图12 不同壁面粗糙度下通道内壁温度、内壁热流密度和换热系数沿流动方向的变化

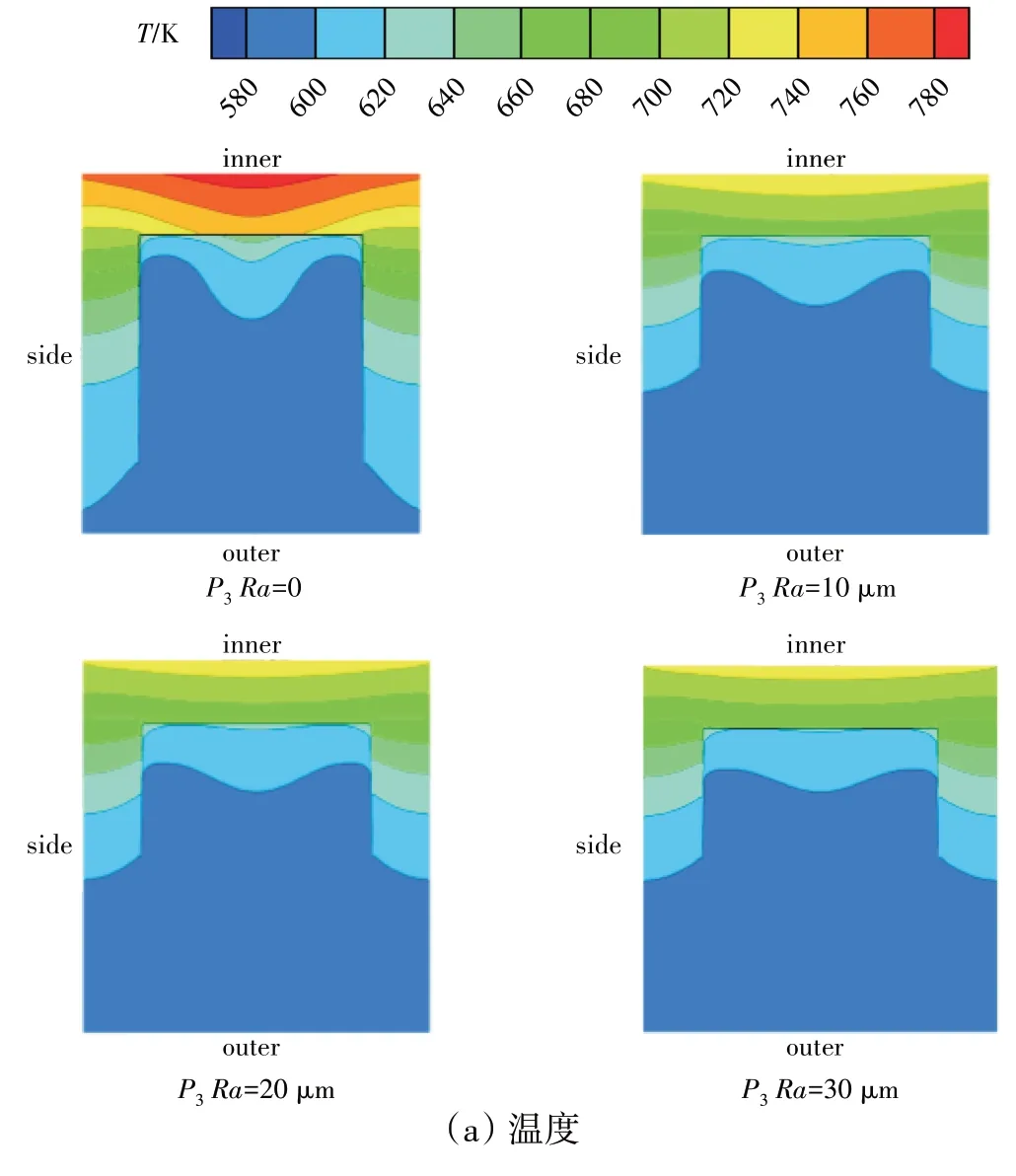

不同壁面粗糙度时P3位置通道截面温度、二次流流速和湍动能的分布如图13 所示。从图中可见,壁面粗糙度提高,湍动能和湍流交混增强,换热增强,流固耦合作用导致加热侧固壁温度分层减弱。壁面粗糙度不改变离心力作用,故二次流流速分布基本不受影响。

2.4 换热关联式

目前,U 型通道内超临界碳氢燃料换热关联式还少见报道。对直通道和弯通道分别建立,采用比体积热容比值考虑传热恶化问题,弯通道通过离心力参数描述离心力的影响,建立如下换热关联式。

直通道

弯通道

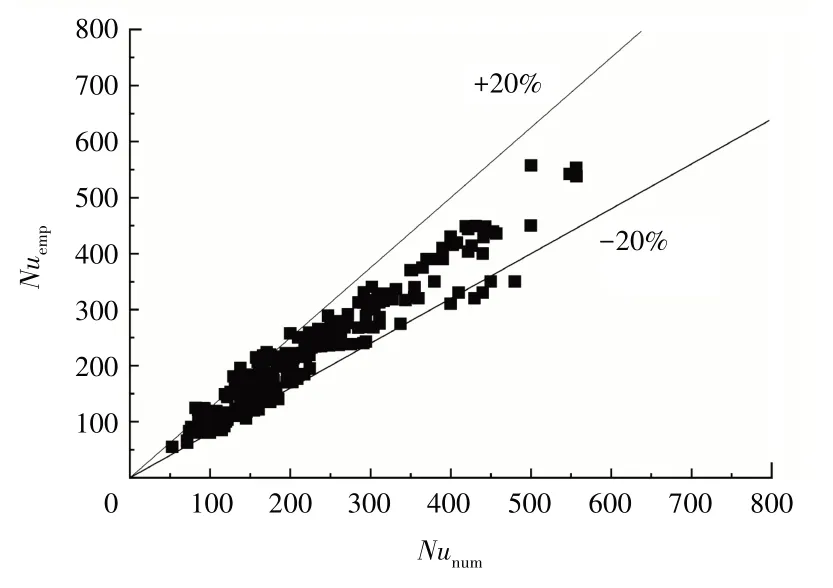

关联式预测努塞尔数与数值结果比较如图14 所示。从图中可见,二者符合较好,偏差基本落在±20%范围,可用于U 型方通道超临界压力RP-3 航空煤油的换热预测。换热关联式的适用条件:20 W/(m·K)≤λ≤60 W/(m·K);0 ≤Ra≤30 μm;3 MPa≤p≤5 MPa;300 K≤Tin≤600 K;D=300 mm,通道为正方形截面。

图14 关联式预测努塞尔数与数值结果比较

3 结论

(1)水平通道流体局部质量流速分布相对均匀,热流迁移较弱,而弯通道离心力导致加热侧局部质量流速下降,换热受到削弱,导致热流更多向侧壁面迁移。

(2)通道壁温高于拟临界点后出现传热恶化问题,近壁流体吸热能力减弱是壁温飞升的原因,最高壁温约为935 K,壁温飞升位置始热流密度加剧减小,强化了热流迁移问题。

(3)固壁热导率提高,改变固壁热传导过程,加热侧固壁温度分层减弱。壁面粗糙度提高,湍流交混增强,换热增强,加热侧固壁温度分层减弱。因为离心力主要取决于主流流速,二者对离心力影响较弱。

(4)基于比体积热容建立直通道换热关联式,通过比体积热容和离心力参数建立弯通道换热关联式,预测偏差处于±20%以内,适用于U 型方形截面的通道应用场景。