武山铜矿全尾膏体充填系统设计

许高锋,王鑫,刘铁军,熊根

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.江铜集团武山铜矿,江西瑞昌 332000)

为了满足采矿工艺发展的需要,缓解矿山地压,减少尾矿库库容,保护环境,矿山充填技术得以逐步发展起来。 目前, 矿山充填技术主要分为全尾砂充填、分级尾砂充填、块石砂浆胶结充填、碎石水泥浆胶结充填和膏体泵送充填等类型, 其中尾砂充填技术在金属矿山得到了广泛推广应用。研究发现,在灰砂比确定的情况下, 充填体的强度与料浆浓度在一定范围内呈正相关关系,即充填料浆浓度越高,对于充填体强度的增长越有利。在同样的强度要求下,提高充填料浆浓度能大大减少水泥用量, 降低充填成本,并解决采场脱水等一系列的问题[1]。因此,提高充填料浆浓度成为充填技术发展的主线, 膏体充填技术就是在此思路的启发下发展而来的绿色开采新技术,并逐步成为矿山充填技术的发展方向。本文以武山铜矿全尾膏体充填系统设计为例, 探讨膏体充填技术在有色金属矿山的应用经验。

1 矿山现状

武山铜矿位于江西省九江瑞昌市, 是一座地下开采矿山。 该矿始建于1966年,几经改造,于2009年扩产达到5 kt/d 的采选规模。 矿山一直沿用分级尾砂加江砂充填工艺,2015年矿山启动了三期扩产设计,设计规模为10 kt/d。 若仍采用分级尾砂充填,则尾砂量远远不够,需采购大量的江砂。充填成本的增加将导致采矿成本随之增加, 因此矿山在扩建前设计人员研究采用全尾砂膏体充填技术替代原有分级尾砂加江砂充填方式。该矿2017年正式启动膏体充填设计研究,2019年项目开工建设,2020年12 月试运行投产。经过2年多的运行,目前该矿全尾膏体充填系统各项指标均达到并超过设计值, 在国内铜矿山行业名列前茅。

2 充填材料研究

2.1 全尾砂粒分布及真密度测试

采用水筛筛分法对全尾砂粒径进行分析[1]。水筛筛分法由100 目、200 目、325 目、400 目筛网组成,试验前将待测全尾砂放入鼓风干燥箱中干燥至恒重, 每次取样500 g, 采用水洗的方法对全尾砂过100~400 目筛。 试验过程中,严禁利用振动筛网或其他施加外力的方式加快过筛, 每一级筛网必须水洗至清澈为止,最后将所有分级后的全尾砂收集分类、干燥,计算收率。

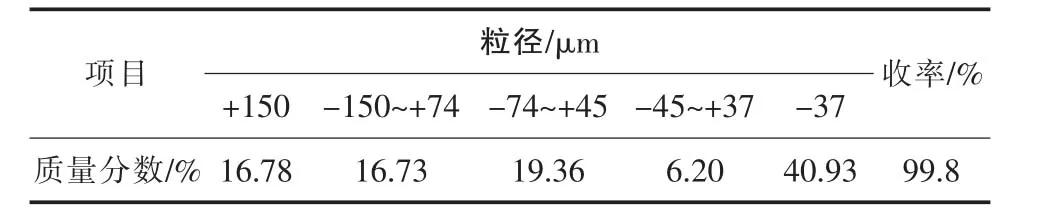

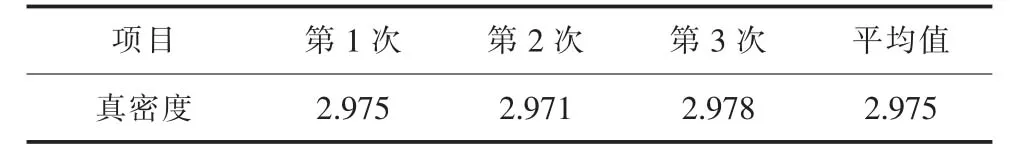

本次试验对全尾砂采取多点分布取样, 然后通过水筛分析法进行粒径分布测试,结果见表1。 全尾砂真密度测试结果见表2。

表1 全尾砂粒径分布

表2 全尾砂真密度测试结果g/cm3

根据表1、表2 测试结果可知,武山铜矿全尾砂现场取样测的真密度平均值为2.975 g/cm3, 尾砂粒径较细,其中0.074 mm 以上占33.5%,0.037 mm 以下占40.93%。

2.2 全尾砂浓密试验

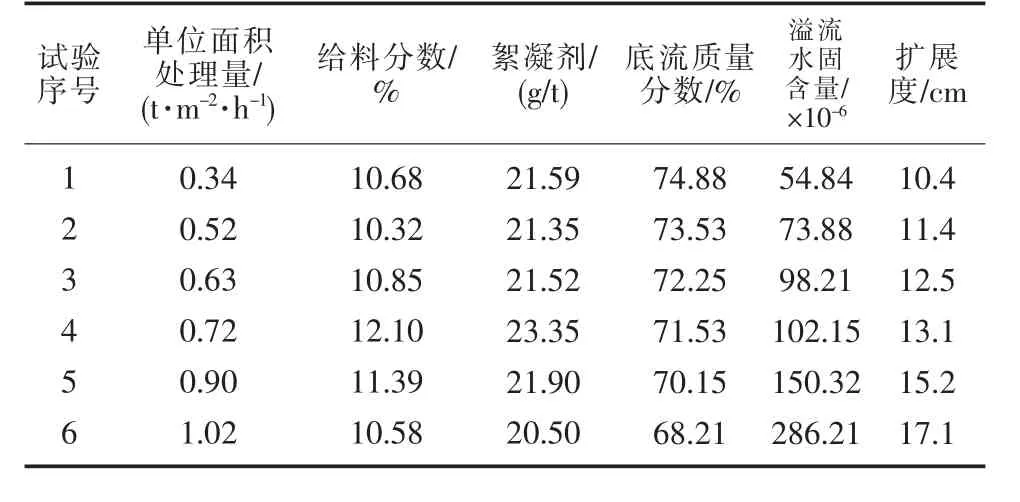

为研究在一定泥层高度的情况下, 同时进料和排放底流,底流固体质量分数的变化情况,以及溢流水固含量的范围,该矿开展了全尾砂浓密试验,其试验结果见表3。

表3 动态浓密试验结果

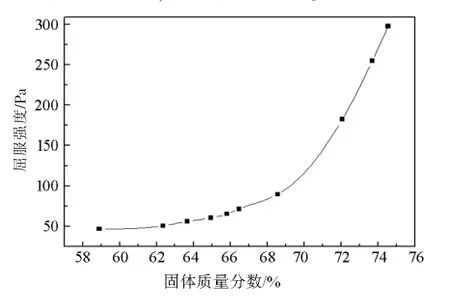

由表3 动态浓密试验结果可以看到, 当进料的固体质量分数为11%左右,单位面积处理量在0.5~0.9 t/(m2·h)时,浓密后尾砂的固体质量分数基本在70%~74%范围内波动,达到工艺要求浓度,溢流水固含量基本在300×10-6以下。 对不同浓度下全尾砂屈服强度进行测试,测试结果见图1。

图1 不同浓度下全尾砂屈服应力测试

图1 表明:当全尾砂质量分数为72%时,屈服应力为182.3 Pa,达到了膏体状态。

2.3 全尾砂配比试验

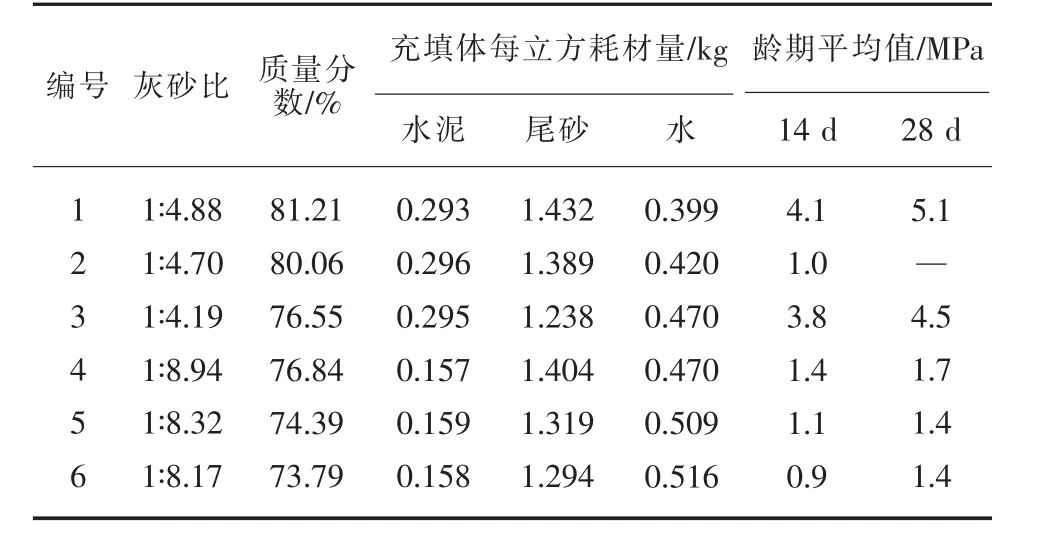

当灰砂比在1∶4.19~1∶4.88 时, 固体质量分数在76.55%~81.21%,28 d 强度可以达到4 MPa 以上;灰砂比在1∶8.17~1∶8.94 时, 固体质量分数在73.79%~76.84%,28 d 强度可以达到1.4 MPa 以上。不同配比充填体龄期单轴抗压强度值,见表4。

表4 不同配比充填体龄期单轴抗压强度值

因此,综合试验结果及膏体材料配比原则[2],初步拟定采用灰砂比分别为1∶4 和1∶8 的两种充填料,料浆固体为质量分数为(72±2)%。 待充填系统试运行后,将对采场的充填体强度再次进行实测,根据采场实测结果的反馈, 再反过来调整采场充填材料配比,以达到经济、安全、高效充填的目的。

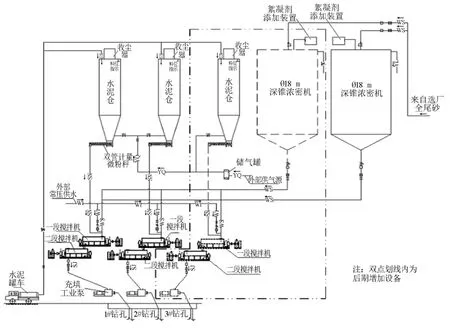

3 充填工艺方案

根据试验结果,确定充填料浆以全尾砂、胶结材料和水为原料进行制备。 选厂产出的全尾砂浆通过渣浆泵泵送至深锥浓密机顶部后添加适当比例的絮凝剂,加速尾砂沉淀。当充填搅拌站需要制备料浆充填到井下采空区时, 进入深锥浓密机的尾砂经浓缩沉降后,由深锥浓密机底部管路放砂,经泵输送至搅拌设备内;同时,启动双管螺旋输送机,将水泥粉送入搅拌机内搅拌,按浓度要求添加定量的水,搅拌均匀后通过充填工业泵输送, 经钻孔至井下采空区实施充填作业。 充填制备站系统如图2 所示。

图2 充填工艺流程

图3 充填工业泵与搅拌槽连接大样

3.1 尾砂浓密方案比较及确定

根据充填能力需要, 充填制备站采用2 座深锥浓密机,前期安装1 座,三期建设期间再安装另外1座。 单个浓密机每天需要处理全尾砂2 315 t(干量,后同),选厂输送至深锥浓密机的尾砂浆质量分数为25%,按照充填作业时间14.1~19.7 h 考虑,每小时由选厂输送至深锥浓密机的尾砂浆量为392.5 m3,即全尾砂干量为165 t。 根据试验报告,初步确定最佳浓密质量分数在11%左右, 输送至深锥浓密机的尾砂浆通过深锥浓密机自身稀释系统将砂浆稀释至要求浓度,再添加15~35 g/t 絮凝剂加速沉降,完成沉降后的浓密机排料质量分数可达到70%~72%。底流质量分数为72%时, 浓密机的设计选取单位面积处理量约为0.8 t/(m2·h)。

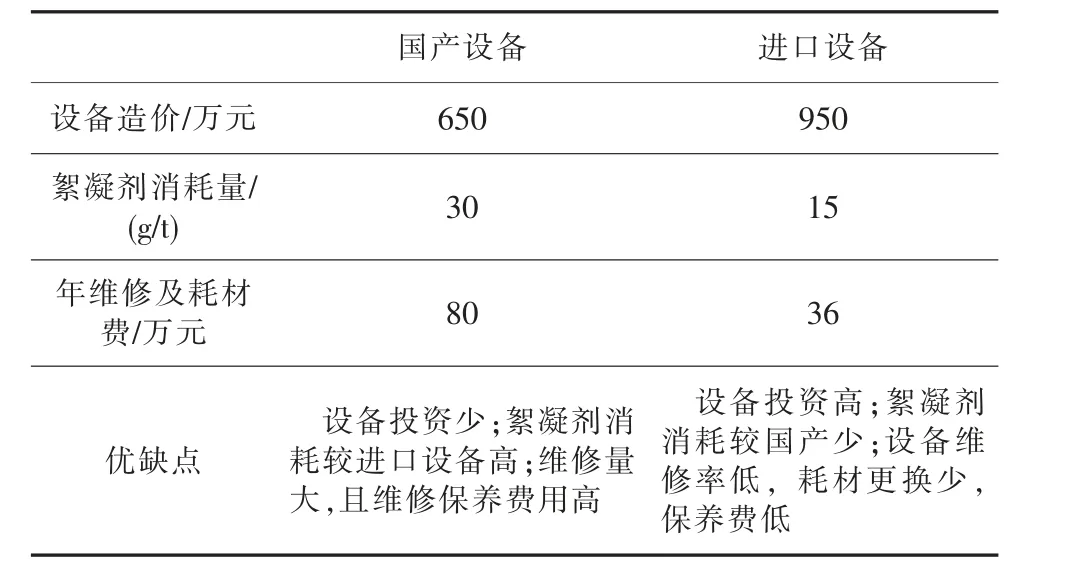

深锥膏体浓密机作为整个充填系统最核心的设备之一, 设备选取直接关乎着系统运行的稳定以及后期运行成本。 针对直径为18 m、 驱动功率为75 kW、扭矩为2.5×106N·m 的18 m 深锥膏体浓密机,技术人员综合国内外主流厂家设备性能及实际生产案例进行了深入对比分析,比较结果如表5 所示。

表5 国产设备与进口设备价格及性能参数比较

由表5 可见,尽管进口设备投资费用高,但只需7~8 a, 其节省的维修及耗材费即可抵消设备投资差额。 由于膏体充填工艺在国内应用很少, 而膏体充填又是武山铜矿三期扩建工程的关键工艺,为了使该系统更加可靠, 确保该项目采矿方法改进的成功,该矿最终确定采用国外品牌的深锥浓密机。

经计算,选择1 台18 m 的深锥浓密机,配2 台底流剪切输送泵(2 用1 备)。 该浓密机处理能力约为203.5 t/h,该底流泵除剪切输送功能外,还可用于极端情况下的稀释和破拱。 充填时,先开启1 套剪切系统,对物料进行剪切,把底流质量分数混合到(71±1)%;充填作业完成后,深锥内的全尾砂储存高度下降,浓度也会降低,此时停止充填,待深锥浓密机内的全尾砂储存高度达到要求时制备系统再开始工作,如此反复。

3.2 搅拌设备及水泥给料设备确定

料浆被传统的立式搅拌设备搅拌均匀后, 是通过自身重力流入充填泵内,料浆不均匀性差,容易导致用泵输送出现故障。 而卧式搅拌系统是通过叶片将料浆低速均匀地推进充填泵, 更利于充填泵的输送[3]。国外类似膏体充填矿山均采用的是二级卧式搅拌系统,故本充填搅拌设备也采用两段卧式搅拌机。该搅拌系统可以提高搅拌均匀度, 减缓输送过程中的沉降速度, 对长距离料浆输送能起到一定的积极作用。

充填站内布置3 个系列搅拌机, 每个系列包含两段搅拌机, 每段搅拌机处理能力暂按130 m3/h 考虑。 第一段采用叶片式搅拌机, 容积为4 m3,37×2 kW;第二段采用螺旋式搅拌机,容积为6.4 m3,45×2 kW。前期先安装两个系列搅拌机,一备一用;后期再增加一个系列搅拌机,两用一备。如果由于井下充填不均衡导致地表充填设备制备时间过长, 单系列制备系统作业压力大,可启动备用系列,以减少单系列的作业时间。

水泥计量给料设备选用微粉秤。 该设备集粉料输送、称重计量和定量给料控制于一体,可替代双管螺旋喂料机、螺旋电子秤或冲板流量计,工作简单可靠。 单个水泥仓下配置1 台Ø250-3600 双管计量微粉秤,电机采用变频调速,并可通过控制室远程控制电机转速,从而调节充填料浆的水泥配比。

3.3 充填工业泵方案比较

根据本次膏体充填范围(-360 m 中段及以下)要求, 按照最不利充填倍线计算,-310 m 中段北矿带最大充填倍线达到了7.0 以上。 而料浆的自流倍线要求在3.0 以内,所以上部大于3.0 倍线以上的采空区料浆均不能通过自流输送至采场,需加压泵送。

为提高膏体料浆输送的稳定可靠性, 本充填系统前期拟选择2 台充填泵。 为此对国产设备与进口设备进行了比较见表6。

表6 国产设备与进口设备比较

由表6 可见,尽管进口品牌设备初期投资高,但只需4~5 a,其节省的电费、耗材费用可抵消设备投资差额, 而且进口设备的可靠程度更高。 经综合比较,本次设计采用了国外生产的充填工业泵。

考虑井下管道走向较为复杂, 结合以上计算结果,充填站内选择2 台充填工业泵,单台泵的排量130 m3/h,泵正常工作时出口压力11.5 MPa(井下采场管道端部料浆出口压力按0.2~0.3 MPa 考虑),电机功率710 kW,充填作业时1 备1 用,后期2 用1 备。

4 工艺设计重点

4.1 深锥浓密机工作方式的选择

全尾砂浓密设备的选择是本设计的关键, 如选择不合适,则影响沉淀后尾砂浓度,浓度过低,充填体的强度达不到要求,浓度过高,增加浓密机压耙风险。 全尾砂动态浓缩试验见表7。

表7 全尾砂动态浓缩试验

随着沉淀浓缩时间的推移, 沉淀后尾砂屈服应力增加过快。 该因素产生最大的风险就是浓密机压耙。 一旦浓密机压耙将对矿山生产造成较为严重后果,膏体充填站停止生产,导致井下不能充填,影响井下采矿。因此,本设计调整了深锥浓密机进料及贮存方式,深锥浓密机内不储存尾砂,仅留充填2 h 充填所需尾砂量。 深锥浓密机同时进料, 同时充填制备,让深锥浓密机内的物料保持一个动态平衡,从而避免压耙现象出现。

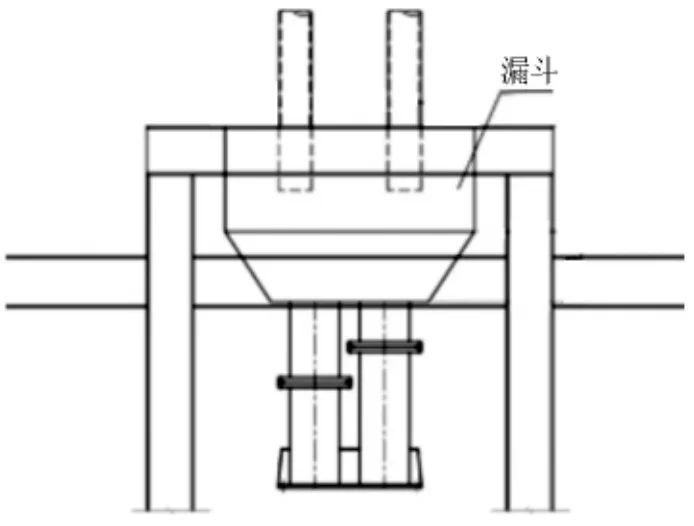

4.2 充填工业泵与搅拌机连接方式的选择

二段搅拌机与充填工业泵采用“软连接”方式,漏斗下方通过法兰与充填泵入料口管道连接, 二段搅拌机的出料口管道悬空在漏斗中, 漏斗上方不密封,做成开放式漏斗,使得搅拌机出料管道不与充填泵进料口直接接触连接。 该方式避免了充填工业泵振动通过刚性连接传导至上一个楼面, 带来震动影响。辅以合理的连接设计,就可以在满足设备有效性和安全性的情况下进行充填工作, 并有效地减弱给上层楼面带来的震动强度,延长建筑物的使用寿命,同时获得令人满意的充填效果。

5 结语

综上所述, 尽管全尾砂膏体充填系统工艺目前已较为成熟,但由于该系统涉及许多技术难点,且需要针对不同的物料对部分工艺进行调整, 因此国内正在使用的案例较少。目前,武山铜矿膏体充填站已运行两年多时间, 深锥浓密机底流出料的固体质量分数均保持在70%~74%之间,搅拌后输送料浆的固体质量分数在72%~76%, 各项指标均达到设计要求, 满足矿山井下生产需要, 取得了较好的经济效益, 是目前国内铜矿山唯一运行较好的膏体充填系统。 其设计经验值得在类似矿山中推广。