脱水筛振动横梁断裂原因分析

曾爱民,吴泽洲,涂晓琴

(三川德青工程机械有限公司,湖北宜昌 443005)

泥水分离设备是针对现代基础施工中需循环使用的泥浆而开发的一种泥浆净化设备, 主要用于对掘进开挖后排出的携渣泥浆进行固液旋流分离、底流振动脱水,以便有效控制循环泥浆的性能指标,从而实现泥浆的循环再利用。 随着泥水盾构、 泥水顶管、双轮铣等非开挖性基础施工技术的快速发展,泥水分离设备的市场需求呈现上升趋势。

脱水筛分是泥水分离设备中的关键功能单元,用于安装振动电机的振动横梁是筛箱最重要的承力构件, 其结构的可靠性对筛机工况运行的安全性有直接影响。脱水筛在正常工况下运行时,除了承受自身的重力、 驱动激振力外, 还要承受筛分渣料的重力、落料冲击力以及运行中产生的惯性力、交变应力等力的作用。复杂的受力状态,使筛箱容易发生振动横梁断裂、侧板开裂等早期失效现象,其中振动横梁断裂故障约占故障总量的70%以上。因此,对振动横梁进行静力学分析、有限元分析,对裂纹的萌生与扩展机理进行研究,对于保证筛机安全、可靠、高效地运行有着重要的意义。

1 脱水筛结构及工作原理

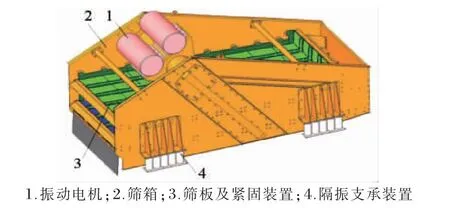

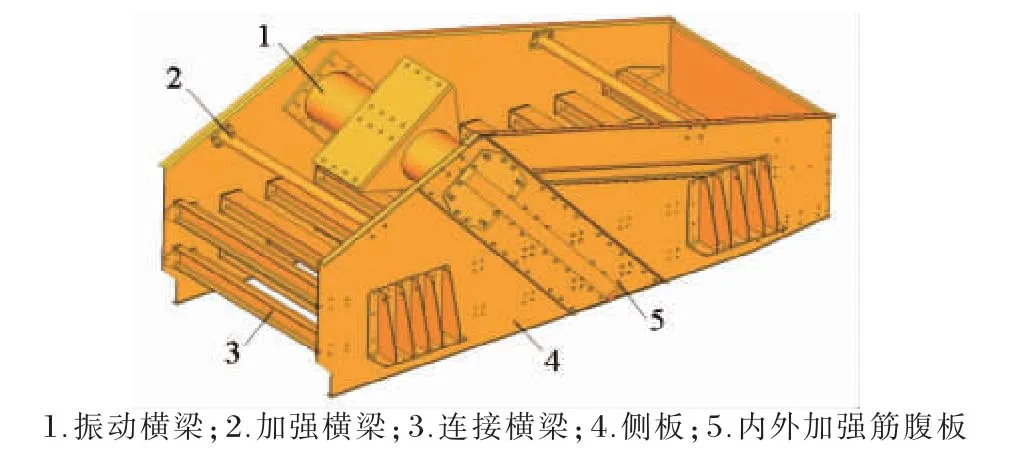

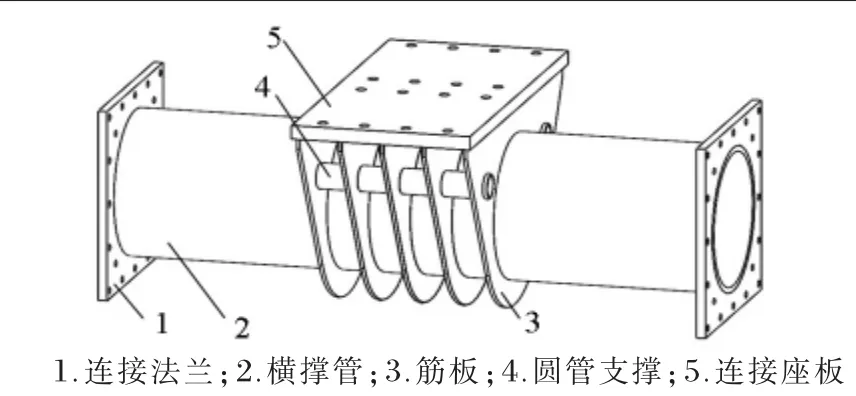

ZXT 型脱水筛主要由筛箱、振动电机、筛板及紧固装置、隔振支承装置等组成,主要结构见图1。 筛箱主要由振动横梁、连接横梁、加强横梁、侧板、内外加强筋腹板等铆焊而成,主要结构见图2。

图1 脱水筛主要结构

图2 筛箱主要结构

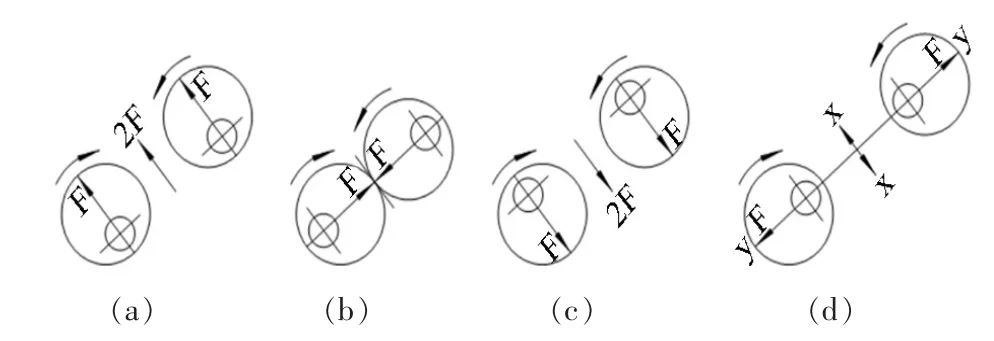

ZXT 型脱水筛是直线筛,受两台振动电机的同步激励驱动,振动方向角δ = 50 °,其工作原理见图3。

图3 脱水筛工作原理示意

2 台振动电机内置偏心块质量相同,即m1=m2;2 个偏心块如图3 做相向同步回转运动, 二者产生的离心力大小相同,即F1=F2。 在回转运动的任一瞬间,2 个偏心块产生的离心力,在振动方向即x-x 方向上的分量因同向而相互叠加, 在垂直振动方向即y-y 方向上的分量因反向而相互抵消, 因而在x-x方向上形成单一的激振力, 驱动筛机沿x-x 向作往复直线振动。筛上渣料在激振力的作用下,产生抛射与回落运动,从而让渣料沿着筛面,不断由落料端向出料端跳跃,进而实现底流的脱水、脱泥及出渣等功能。

2 振动横梁静力学分析

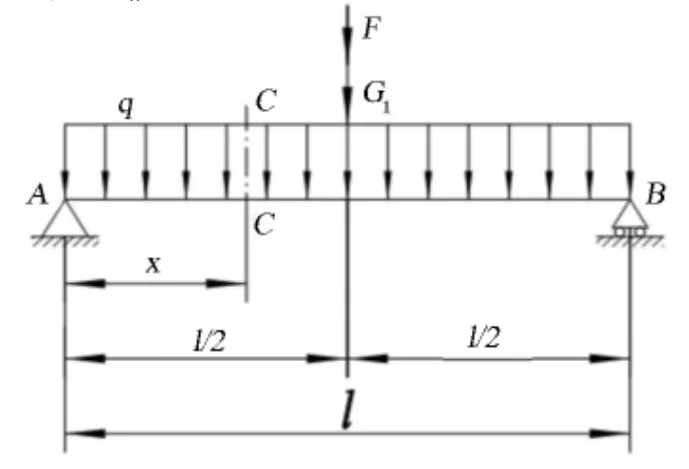

振动横梁依托两端连接法兰, 通过高强度螺栓连接固定在筛箱两侧板之间, 中间连接座板上横向对称安装固定2 台振动电机。 根据筛箱侧板对振动横梁的边界约束,静力学分析时将其视为简支梁。

振动横梁长度l = 2.04 m, 承受激振力F = 2 ×175 kN,振动电机自重G1= 2 × 7.44 kN 以及振动横梁自重G2= 12.49 kN 的共同作用, 分析时将F、G1简化为集中作用力,G2简化为线性均布载荷q,受力分析图见图4。

图4 受力分析

由力平衡方程,可得两端A、B 支点的反力:

式中:RA、RB为A、B 支座的反力,kN;F 为振动电机激振力,kN;G1为振动电机重力,kN;l 为横梁长度,m;q 为线性载荷,q = G2/l,kN/m。

振动横梁承载后弯曲时, 任一横截面上都存在两个内力因素,一个是剪力Q,一个是弯矩M。 取距A 支座x、 横截面c - c 的左段横梁为研究对象,因原有振动横梁处于平衡状态, 故在外力及内力的共同作用下,左段横梁也应处于平衡状态,剪力Q 和弯矩M 可由左段横梁的平衡方程来求得。

由∑Fy=0,即RA-qx-Q=0,得:

由∑MC=0,即M-RAx+qx×=0,得:

式中:Q 为距A 支座x 处截面上的剪力,kN;M 为距A 支座x 处截面上的弯矩,kN·m。

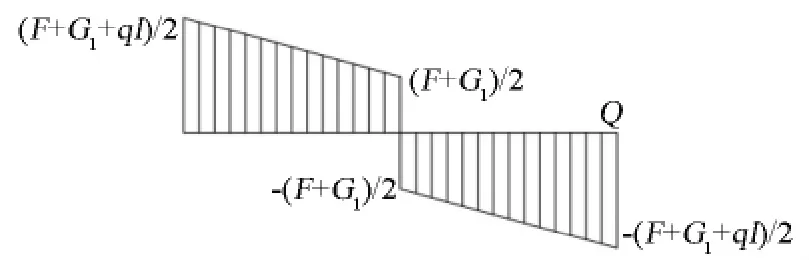

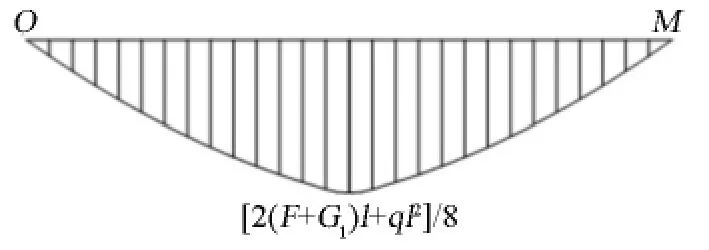

剪力图、弯矩图分别见图5、图6。

图5 剪力图

图6 弯矩图

由图5、 图6 可知, 在靠近两端支座的横截面上,剪力Q 最大,|Qmax|=,M=0;在横梁中点的横截面上, 弯矩M 最大,,Mmax=。

3 有限元分析

结合SolidWords 3D 设计软件, 采用其内置的SolidWords Simulation 仿真分析模块,对振动横梁开展有限元仿真分析, 以便验证与优化振动横梁的结构设计。

3.1 模型的建立

根据振动横梁已有的二维设计, 采用SolidWords 3D 设计软件,完成振动横梁有限元模型的建立,见图7。

图7 有限元模型

振动横梁的制作材料一般均采用Q235A, 密度ρ=7 850 kg/m3,泊松比μ=0.3,弹性模量E=210 GPa;安全系数取n = 1.5,屈服强度σs= 235 MPa,许用应力[σ] = 157 MPa;重力加速度g = 9.8 m/s2。

3.2 网格的划分

将建好的有限元模型导入SolidWords Simulation 模块,启动静态仿真分析程序,对其进行前处理:设置材料属性,直接调用软件自有的Q235A 材料性能参数;划分结构网格,选择基于曲率的网格划分方式,直接自动生成。生成高质量网格的雅可比点有16 点,最大单元大小是166.77 mm,最小单元大小是33.35 mm,节点有37 923 个,单元数有17 977 个。

3.3 载荷与边界的约束

载荷参数:振动方向角δ = 50 °,电机质量m1=2 × 744 kg,激振力F = 2 × 175 kN,电机转速n =1 000 r/mim,振动频率f = 16.67 Hz,振动横梁质量m2= 1 249 kg。

振动横梁依托两端连接法兰, 安装固定在筛箱两侧板之间,其上连接座板安装固定两台振动电机,承受电机自重及其施加的激振力。 考虑到振动横梁所承受的主要是交变载荷以及载荷的复杂性, 构件强度分析时,激振力按2.0 倍施加,将两端连接法兰的边界位置设置为桁架上的全约束固定。 振动电机所施加的载荷,包含其自重及激振力,通过底座上连接固定的16 个螺栓孔来均匀施加,把力均匀设置在16 个螺栓孔的中央。

3.4 分析结果

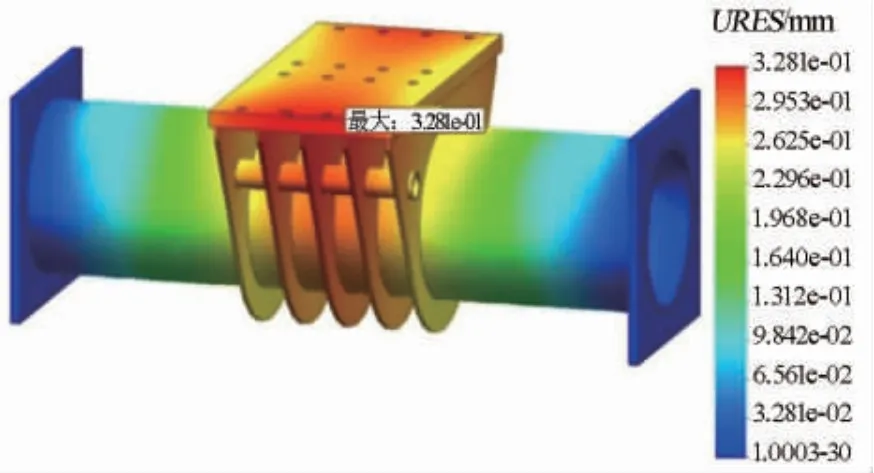

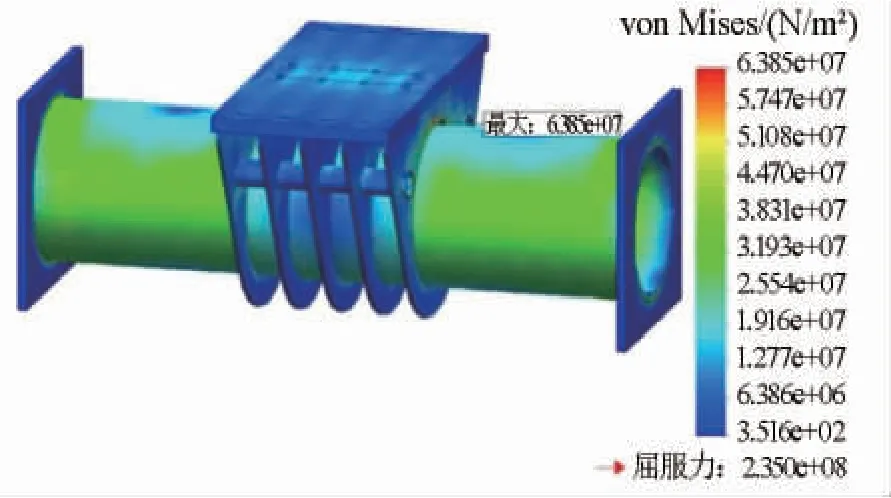

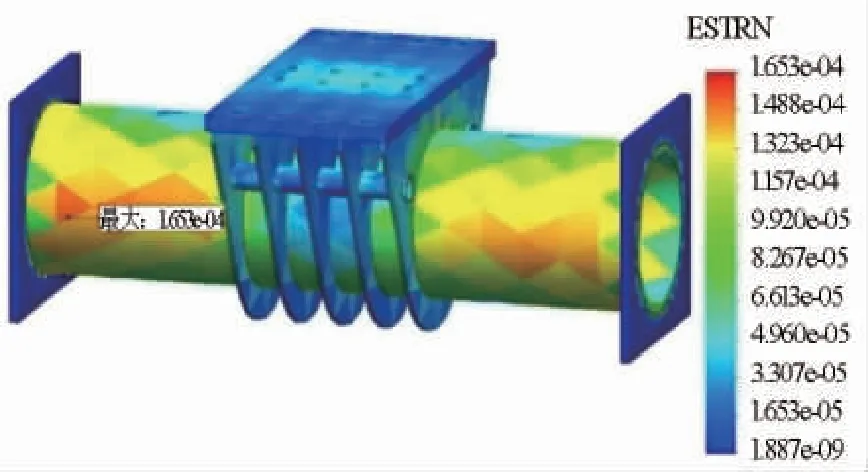

启动SolidWords Simulation 自带求解器,进行静力学分析,完成后得到振动横梁的位移云图、应力云图及应变云图,分别见图8~图10。

图8 位移云图

图9 应力云图

图10 应变云图

由图8 可以看出: 振动横梁承载后的最大变形位置, 位于横梁的正中间, 最大变形值δ = 0.328 1 mm,是构件受力变形导致的最大静位移。

由图9 可以看出:振动横梁的最大应力位置,位于横撑管与起末端筋板结合的最高点, 最大应力值σ = 63.85 MPa。 σ<[σ] = 157 MPa,满足设计要求。

由图(10)可以看出:振动横梁的最大应变位置,位于横梁靠近一端法兰处,最大应变为ε=1.653×10-4。应变云图与应力云图相对应,二者之间存在一定转换关系,即σ = Eε。

4 断裂力学分析

由静力学分析、有限元分析结果可知:振动横梁设计时,各构件的许用应力[σ]均大于工作应力σ,且材料的延伸率和冲击韧性也满足设计要求。 既然设计中的强度足够, 为何工况运行中振动横梁断裂还是会发生裂纹甚至断裂现象? 经过研究人员的思考分析,认为应该属于疲劳现象。

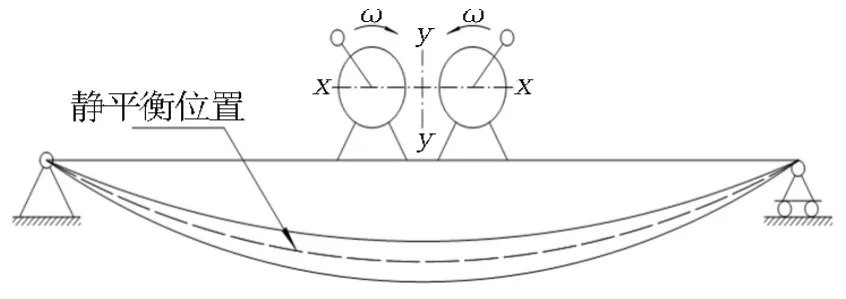

4.1 交变应力

振动横梁在电机重量及其自重作用下产生静弯曲变形,处于静平衡状态。振动电机工作时产生的离心力,在y - y 向,离心力垂直分量相互叠加;在x-x向,离心力的水平分量相互抵消。 因而形成沿y - y向垂直作用的激振力,驱动筛机作直线往复振动。受力模型见图11。

图11 受力模型

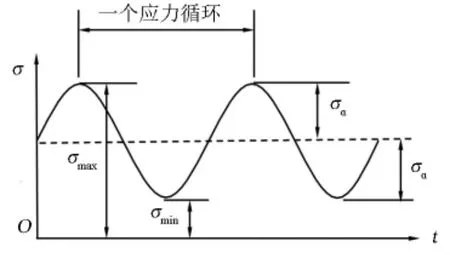

离心力的垂直分量, 随时间t 按正弦曲线呈周期性变化。 因而振动横梁产生的应力σ 是交变应力。 交变应力见图12。

图12 交变应力

图中,σmax为最大应力,σmin为最小应力,应力比R=σmin/σmax,应力幅σa=(σmax-σmin)/2。

4.2 疲劳破坏

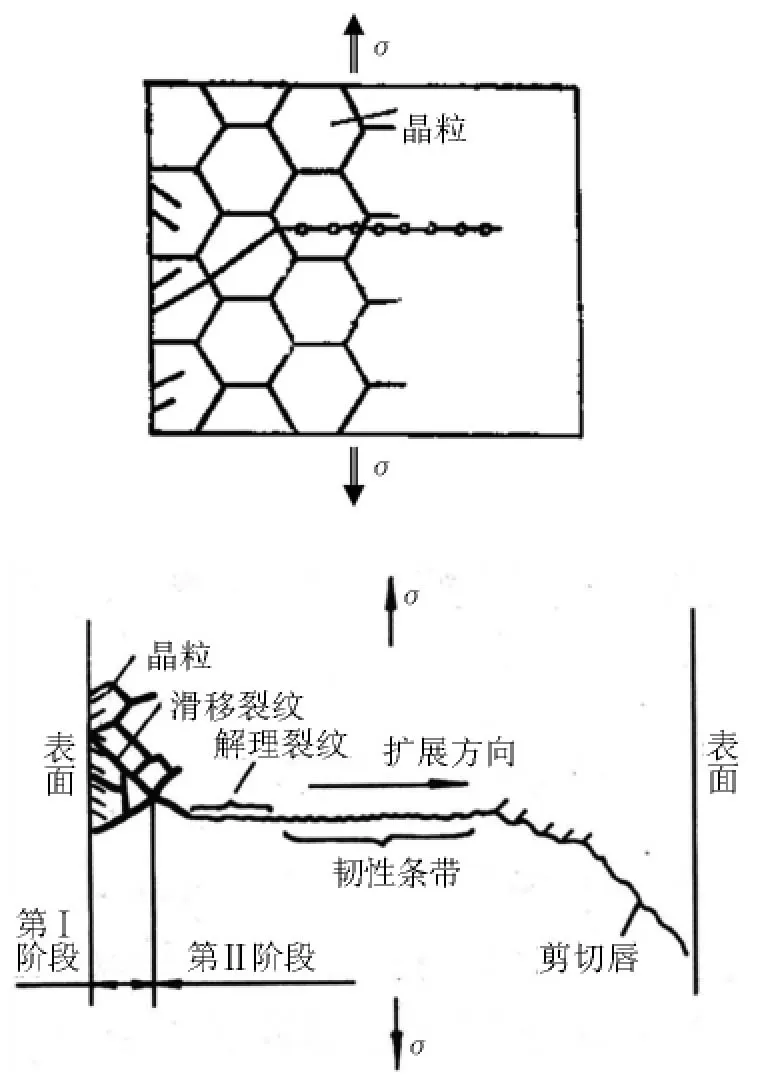

疲劳破坏,是指金属构件在局部高应力区内,在交变应力作用下较弱的晶粒萌生形成微裂纹, 或使微裂纹进一步扩展形成宏观裂纹直至瞬间断裂的过程。疲劳破坏属于低应力循环延时断裂,断裂应力往往远小于强度极限甚至屈服极限。

构件的疲劳破坏过程一般经历裂纹萌生、 裂纹扩展、瞬时断裂3 个阶段。 微观裂纹萌生后,随即就沿着滑移面扩展。第一扩展阶段,裂纹扩展方向与拉应力轴线成45°角,非单一裂纹沿主滑移系,以纯剪切方式向内扩展[2],扩展速率0.1 μm 级。第二扩展阶段, 晶界的阻碍作用致使单一裂纹扩展方向逐渐转向垂直于主应力方向,扩展速率微米级[3],还可以穿晶扩展。 裂纹缓慢扩展达到临界尺寸ac时,裂纹开始扩展迅速,即失稳扩展直至构件瞬时断裂[4]。 疲劳裂纹的扩展见图13。

图13 疲劳裂纹的扩展

图14 疲劳裂纹的亚临界扩展

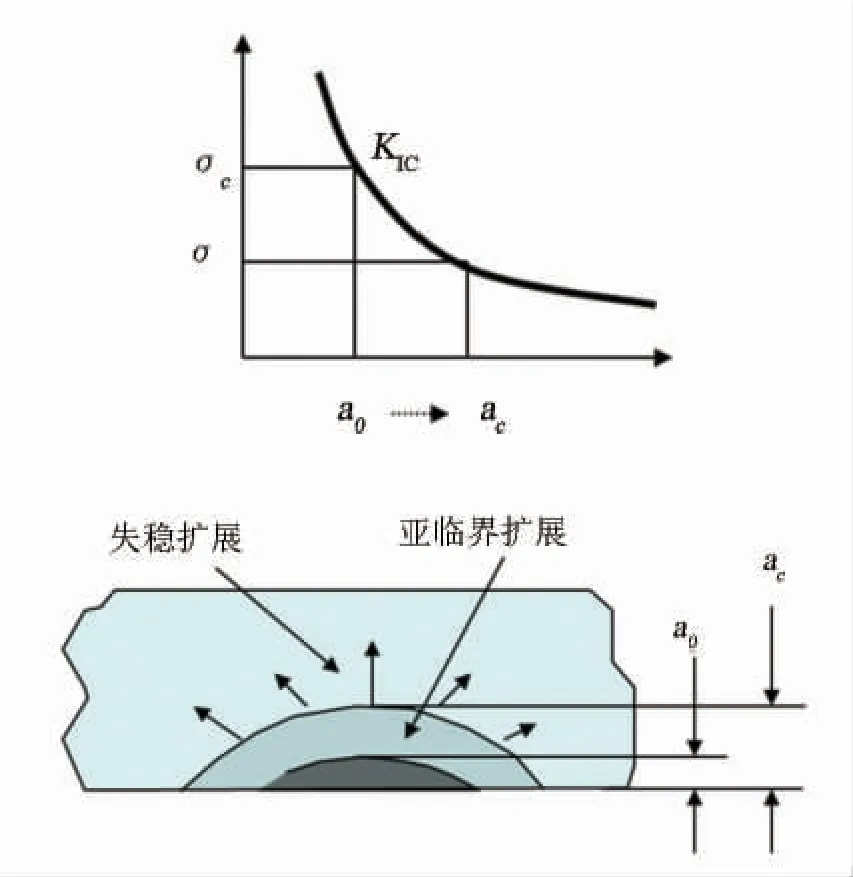

4.3 疲劳裂纹的亚临界扩展

一个含有初始裂纹a0的金属构件,当承受静载荷时,只要工作应力σ 小于临界应力σc,则构件就是安全可靠的; 只有当σ ≥σc或裂纹尖端的应力强度因子KI达到临界值KIC,即KI≥KIC时,构件才会发生失稳扩展直至瞬时断裂而破坏。

但如果构件承受的是交变应力,即使σ <σc,在交变应力σ 作用下,这个初始裂纹a0依旧会发生缓慢扩展,当尺寸扩展到a = ac时,构件就会发生失稳破坏。初始裂纹从初始值a0到临界值ac这一扩展过程,称为疲劳裂纹的亚临界扩展[5]。

在正常工况下, 断裂后的振动横梁并没有明显的塑性变形,断口呈现脆性断裂的特征,这表明构件发生了低应力脆断。 振动横梁裂纹大部分是I 型(张开型) 裂纹,I 型裂纹是振动横梁低应力脆断的主要原因,裂纹尖端应力强度因子,由KIc=Y[σ],得:

式中:ac为裂纹断裂临界尺寸,m;KIC为材料断裂韧度,MPa·;Y 为裂纹形状因子, 与裂纹大小、位置有关;[σ]为材料许用应力,MPa;a 为裂纹半长尺寸,即裂纹的半长或半深,m;

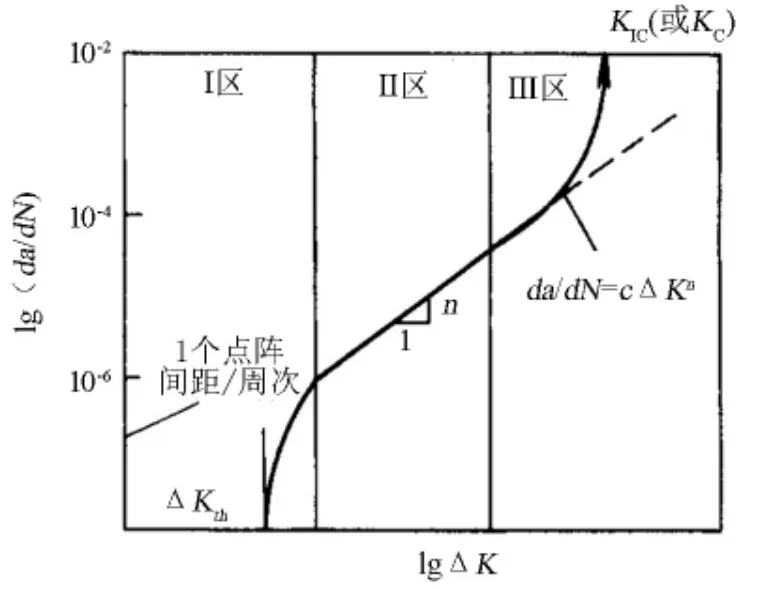

4.4 疲劳裂纹的扩展速率

疲劳裂纹扩展速率da / dN,是在疲劳载荷作用下,裂纹半长a 随循环周次N 的变化率,用来反映裂纹扩展的快慢。 裂纹扩展过程中其半长a 是不断增长的,扩展速率也就不断增加。疲劳裂纹扩展速率曲线如图15,横坐标采用lgΔK 表示,纵坐标采用lg(da/dN)表示。

图15 疲劳裂纹扩展速率曲线

图中,ΔKth是疲劳裂纹不扩展的应力强度因子幅度ΔK 的临界值, 称为疲劳裂纹扩展的门槛应力强度因子幅度, 反映材料阻止裂纹开始疲劳扩展的性能。Ⅰ区是疲劳裂纹的初始扩展阶段,其扩展速率da/dN <10-10m/c,趋近于零;若ΔK<ΔKth,可以认为裂纹基本不发生扩展。 Ⅱ区是疲劳裂纹的主要扩展阶段,其扩展速率da /dN = 10-9~10-5m/c,较小。Ⅲ区是疲劳裂纹的最后扩展阶段, 扩展速率da /dN >10-5m/c,较大。随着裂纹的扩展速率迅速增大,裂纹的尺寸也开始迅速增大[6],断裂随之发生。

若已知构件的裂纹尺寸a 和材料的门槛应力强度因子幅度ΔKth, 由式⑸即可求得构件无限疲劳寿命的循环载荷应力幅σa。

若已知构件的工作载荷应力幅σa和材料的门槛应力强度因子幅度ΔKth, 由式⑸即可求得裂纹的允许尺寸a。

5 结论

传统的材料力学,是假设材料或构件是均质的、连续的、各向同性的,没有裂纹和缺陷。结构设计时,一般认为只要在许用应力以下工作,即σ ≤[σ],材料或构件就安全,不会发生塑性变形或断裂。

断裂力学则是把材料或构件视作裂纹体, 不再是传统材料力学中的均匀、无缺陷的连续体。材料或构件断裂是因为裂纹的萌生与扩展而导致的, 该裂纹可以是原始裂纹, 也可以是应力集中引发萌生的微裂纹。

振动横梁长度L = 2 040 mm, 主材采用的是530 mm× 20 mm 无缝管,长度长且表面积大,内部包含分层、气泡、夹渣等或者表面包含裂纹、划伤、结疤、变形等质量缺陷的机会也就不可避免。这些缺陷都可能引起应力集中。在交变激振力作用下,应力集中处最易产生疲劳裂纹,使振动横梁疲劳强度降低,从而扩展为振动横梁的瞬时断裂。

材料及受载状态确定的情况下,有效降低振动横梁的断裂故障率应做以下几项工作:1)结构设计上满足构件总体功能、整体强度及刚度的要求,通过细部尺寸、形状的设计处理,做到粗细、厚薄、宽窄截面间的平缓圆滑过渡,尽量减少应力集中。2)构件严禁有裂纹、划伤、结疤、变形等外在质量缺陷,提高构件疲劳极限的有效方法是提高构件表面光洁度,有效防止裂纹过早出现。 3)构件严禁有分层、气泡、夹渣等内在质量缺陷,下料前要进行超声波探伤,若缺陷回波幅度大于等于基准灵敏度, 则判定为不合格品。 4)对构件进行焊后热处理,去应力退火,以细化钢的晶粒,消除应力集中,提高焊缝接头的疲劳强度。