钢铁材料超塑性研究现状与发展

张鸿涛, 李凯华, 孙胜辉, 闫海乐, 丁 桦,2, 蔡明晖,2

(东北大学1.材料科学与工程学院; 2.辽宁省轻量化用关键金属结构材料重点实验室, 沈阳 110819)

超塑性是指多晶材料在断裂前能以各向同性的方式表现出较高的伸长率(>400%).应变速率敏感性指数m(≈0.5)也可用于定义超塑性.晶界滑动(grain boundary sliding,GBS)是超塑性变形的主要机制,在多种金属材料中已被广泛证实[1-3].根据变形条件(如组织、温度、应力状态等),超塑性可分为组织超塑性和相变超塑性[4].组织超塑性又称恒温超塑性或细晶超塑性,在恒温下易于操作,因此在超塑性成形中被广泛应用.该类型超塑性的重要特征是金属在单向拉伸中能表现出较高的伸长率[5-7].这要求材料具有细小的等轴晶粒和一定的变形条件,即相对较高的温度(>0.5Tm)和相对较低的应变速率(<10-3s-1).然而,温度升高会导致晶粒长大,因此材料必须具备良好的热稳定性.为了抑制高温变形过程中晶粒的长大,超塑性材料通常具有双相细晶组织或含有细小弥散第二相粒子.相变超塑性是指在相变发生期间施加低应力时会产生超塑性的现象,也称为动态超塑性[8].该类型超塑性不要求材料具有细晶组织,但要求材料必须具有固态相变,且变形温度频繁变化,因此不太容易应用在实际生产中.

根据应力状态和应变水平,可将超塑性流动过程划分为三个区域:Ⅰ区扩散蠕变、Ⅱ区晶界滑动和Ⅲ区位错蠕变.这3 个区域分别对应低、高和低的应变速率敏感性指数m.超塑性主要发生在Ⅱ区,m值接近0.5,晶界滑动是主要变形机制.晶界滑动是相邻晶粒在晶界处的相对平移过程,分为Rachinger 滑动和Lifshitz 滑动[9-11].晶界滑动通常伴随着晶粒转动,这会在晶界处引起应变不兼容,导致应力集中.为了缓解这些应力集中,晶界滑动通常伴随着一些调节机制.在20 世纪70年代,超塑性研究者们基于扩散调节和位错运动调节两种机制, 提出了许多不同的理论模型[12-16],如Ashby-Verrall 扩散调节的晶界滑动模型、Ball-Huchison 位错调节的晶粒组滑动模型、Mukherjee 晶界位错调节的晶界滑动模型、芯-表理论、Langdon 晶内与晶界位错调节的晶界滑动模型等.

目前,超塑性研究的重点大多集中于细晶超塑性,即要求材料具有等轴、细晶和良好热稳定性的均匀组织.而非均匀组织的超塑性材料需要通过复杂的预处理才能制备出均匀组织,这增加了生产成本和时间[17-20].为了解决这个问题,一些研究者通过剧烈塑性变形获得超细晶粒或纳米晶组织,在多种合金体系中实现了低温超塑性和高应变速率超塑性[21-23].此外,白秉哲[24]研究了“非理想组织”材料的超塑性,并提出了超塑变形中“非理想组织”的动态平衡规律,即“非理想组织”在变形过程中由“粗大、非等轴、不均匀”向“细化、等轴化、均匀化”发展,该规律已在钛合金中得到了证实.曹文全等[25]提出超塑性材料供货态研发方向,即在不完全满足等轴细晶组织特征的材料中实现超塑性,不需要进行预处理工艺.综合来看,研究者们认为超塑性材料的最新发展方向为低温、高应变速率和低成本,而实现非均匀组织材料的低温高速超塑性完全符合新型超塑性材料的发展要求,可以进一步推动超塑性材料的应用.

本文中主要对钢铁材料的超塑性研究现状与发展进行总结,并且重点关注非均匀组织的超塑性变形特性研究.同时,结合粗晶材料的超塑性和共生现象,对超塑性变形过程中非均匀组织的动态演变过程进行探讨,介绍超塑性成形的应用并对其未来发展方向进行展望.

1 钢铁材料的超塑性

1.1 超高碳钢

实现超塑性变形需要等轴细晶的双相组织,因此早期超塑性材料多为共析和共晶成分合金,这也使超塑性研究者们开始考虑共析成分的铁碳合金.有研究表明[26-27],共析钢仅在A1以下小范围温度变形时可得到较高的m值(0.41),在A1以上单相区变形时,铁素体-渗碳体组织转变为奥氏体,而单相区奥氏体晶粒更容易长大,材料表现出较低的m值(0.2).由于实现超塑性流动的温度范围有限且晶粒易长大,故共析钢难以作为超塑性材料应用于实际生产中.20 世纪70 年代,众多学者使用含碳量(质量分数,下同) 为1.3%~1.9%的超高碳钢(含渗碳体体积分数为20%~29%)[28-31],采用相当复杂的热机械加工得到了细小球状θ 碳化物弥散分布在细晶α 基体中的双相组织.即使在A1温度以上,由于先共析渗碳体的存在,奥氏体晶粒仍然很细小,超塑性流动会在很宽的温度范围内发生(650 ~900 ℃),自此也掀起了含碳量为1.0%~2.1% 的超高碳钢超塑性的研究热潮[32-34].

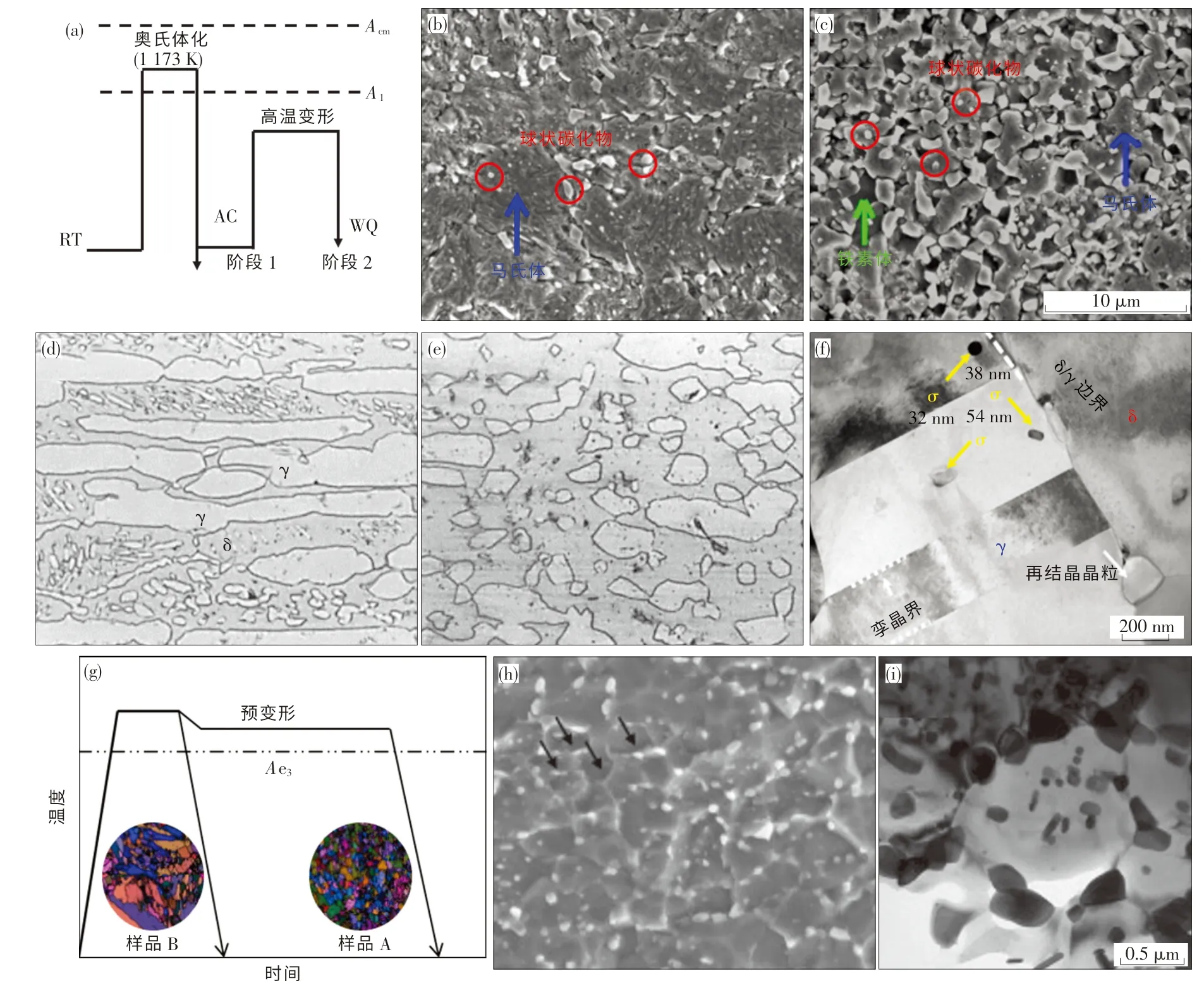

Zhang 等[35]提出了一种在简单热处理的基础上实现Mn-Si-Cr 合金化超高碳钢超塑性的新工艺.如图1(a)~(c)所示:在A1~Acm温度之间,马氏体组织奥氏体化,缓慢冷却得到马氏体+球状碳化物;在略低于A1温度时变形,变形后为铁素体+球状碳化物双相组织,铁素体晶粒内弥散分布超细碳化物.超塑性潜能组织在合适的变形条件下转变为利于超塑性的组织,即马氏体和球状碳化物为主的超塑性潜能组织在不同温度下变形,分别转变为细小的铁素体+球状碳化物组织和奥氏体+铁素体+球状碳化物组织.

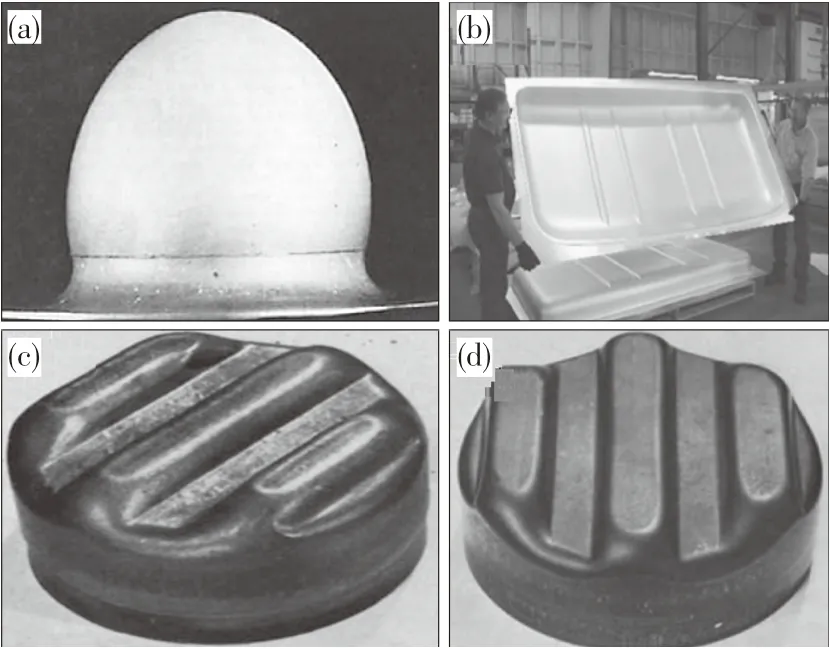

图1 钢铁材料的超塑性研究[35,40-41,47]Fig.1 The study of superplasticity in steel materials[35,40-41,47]

除了上述热机械加工工艺,细晶超高碳钢的制备方法还有粉末冶金法和喷射成形法.粉末冶金法是将采用不同工艺制备的超高碳钢合金粉末放置于热等静压机中,在烧结的同时对粉末施以各向均匀的高压,使组织致密到理论密度而获得块状超细晶超高碳钢的一种方法.Taleff 等[31]采用粉末冶金法制备出Al 质量分数为10%的细晶超高碳钢,其最大伸长率可达到750%.上海宝钢研究院利用喷射成形技术所制备的超高碳钢,不需要后续处理就得到了良好的超塑性[36].

1.2 双相不锈钢

20 世纪60 年代,Hayden 等[37-38]最早在双相不锈钢中实现了超塑性变形,制备出具有铁素体-奥氏体双相的Fe-Ni-Cr 三元合金,并研究了热轧试样在1 000 ℃附近的超塑性行为.随后,Smith 等[39]研究了IN744 冷轧钢的超塑性,并得到了大于1 000%的伸长率,为加工制造形状复杂的双相不锈钢制品提供了新的发展方向.Maehara和Li 等[40-41]研究了双相不锈钢在高温δ/γ 双相区和低温σ 相析出区的超塑性变形行为.如图1(d)和(e)所示:在1 050 ℃高温变形时,粗化的γ条带状晶粒破碎为球状,均匀分布在δ-铁素体基体中;当应变达到某一临界值时,δ-铁素体发生局部动态再结晶,最终组织为均匀分布的等轴δ 和γ 晶粒.在950 ℃低温变形时,δ-铁素体转变为γ和σ 相,而晶界滑动增加了晶界的迁移率,不利于σ 相的析出,导致一些σ 相在迁移率较低的孪晶界面上析出[见图2(f)].基于以上结果,Maehara[42]提出了从应变硬化和动态再结晶角度解释超塑性变形的想法,通过平衡硬相(第二相粒子σ 相)引起的局部加工硬化和软相基体中再结晶引起的软化(即硬相弥散分布于软相基体产生局部硬化)来引发软相的动态再结晶,从而获得良好的超塑性.

利用降低超塑性变形温度来减少氧化和能耗是超塑性最新发展方向之一.双相不锈钢的最佳超塑性温度一般为1 000 ℃左右,而对低温超塑性的研究就会涉及到σ 相的析出.σ 相是通过α 相在700~950 ℃共析分解成γ 相和σ 相而形成的.普遍认为σ 相是双相不锈钢中危害性最大的析出相,它是一种硬脆相,会降低钢的塑性和韧性[43].然而,有研究表明[42],初始组织为γ+δ 的双相不锈钢在σ 相析出温度变形时,最大伸长率大于2 500%.当细晶超塑性和相变超塑性机制协同变形时,通过相变和再结晶的共同作用,双相不锈钢可得到优异的超塑性,这也是首次在等温超塑性变形过程中发现相变能增强塑性.

1.3 低中碳钢

低中碳钢的碳含量较低,不能像超高碳钢那样形成足够的θ 碳化物作为第二相抑制基体相长大.通常添加少量合金元素,在变形过程中形成细小的纳米析出物可抑制晶粒长大,或是通过预变形处理,可形成利于超塑性变形的组织.低中碳钢的超塑性首次报道于1968 年.Maehara 等[44]在几种成分不同的低碳低合金钢中添加不同的合金元素,均得到了大于100%的伸长率.其中含P 和Al的钢在γ 相单相区变形后,也得到了大于300%的伸长率.合金元素在变形过程中产生各种细小的析出物,一定程度上会抑制晶粒长大,同时也可能会影响晶界滑动.Hirano 等[45]研究了Fe-Cr 和Fe-Ni 合金的超塑性,发现应变速率敏感性指数m随温度的升高而增大,并在α+γ 两相区时急剧增至峰值,伸长率也在两相区达到最大(152%).Tokizane 等[46]对高温下具有板条马氏体初始组织的低碳钢的奥氏体化行为与板条马氏体再结晶的关系进行研究.他们发现:细小碳化物的析出抑制了晶界迁移,尽管淬火态板条马氏体中位错密度较高,也很难发生再结晶;在经过预变形处理后,奥氏体形核与板条马氏体再结晶均会发生;当预变形程度增加时,板条马氏体再结晶和奥氏体形核几乎同时发生;奥氏体晶粒在未再结晶区和细小再结晶区铁素体的晶界处密集析出,奥氏体的形核位置显著增加,最终奥氏体晶粒会变得更加细小.Zhang 等[47]研究了预变形对中碳钢马氏体温变形的影响,发现在奥氏体区保温过程中会发生奥氏体晶粒再结晶,还会水淬形成细小马氏体晶粒,而后通过预变形形成α+θ 双相组织[见图1(g)~(i)],可得到适合超塑性变形的初始组织.

图2 对比了不同钢铁材料的超塑性研究成果.超高碳钢在A1以下的较低温度表现出良好的超塑性,这归因于铁素体基体+碳化物的双相组织.但是碳化物的析出需要一定时间,这导致超高碳钢的超塑性变形速率较低.双相不锈钢中含有大量合金元素,在α+γ 相区变形时,最佳超塑性温度达到1 000 ℃左右,这提高了两相区的温度区间和材料成本.传统低中碳钢需要通过添加微合金元素形成析出物来抑制高温下晶粒长大, 或通过反复形变预处理才可出制备均匀组织,故其组织热稳定性较差.Cao 和Han 等[48-49]使用低碳中合金的中锰钢,利用简单的轧制工艺实现了低温(650~850 ℃)、高速(10-3~10-2s-1)的超塑性变形.不同于传统低中碳钢,中锰钢在高温下的组织热稳定性由传统间隙原子C 控制变为置换原子Mn 和Al 等控制,其扩散速率相差2 ~4 个数量级,从而大幅增强了高温下晶粒的热稳定性.因此在双相区变形时,奥氏体保持了稳定细小的等轴晶组织,得到了良好的低温高速超塑性.

2 非均匀组织的动态演变

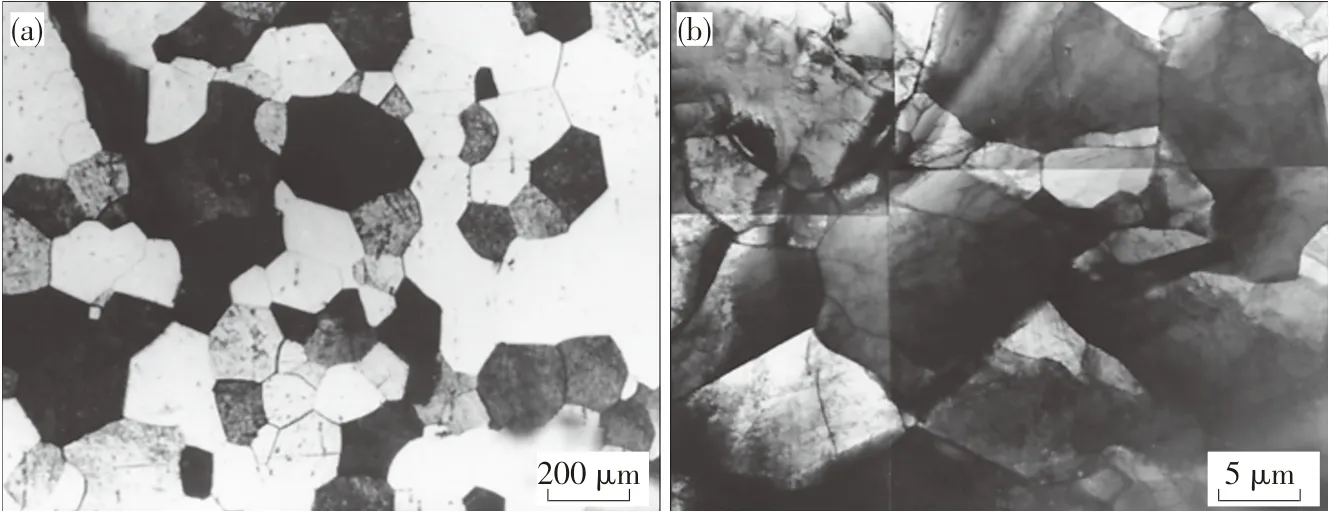

超塑性的均匀组织是指具有等轴、细晶、良好热稳定性的组织,非均匀组织则是不满足这些条件的组织,如粗晶组织、层状组织和异构组织等.对于均匀组织材料,超塑性变形的主要机制是晶界滑动和相应的调节过程,而非均匀组织涉及到组织的动态演变,如粗晶材料的细化、层状组织的等轴化等.这些过程可能会影响晶界滑动,进而对材料的超塑性变形过程造成影响.Lin 等[50]研究了几种不同成分的粗晶Fe3Al 合金,他们发现变形后的组织表现出明显的晶粒细化(从100 μm降至20~30 μm),在变形过程中还会发生连续回复和再结晶,并且亚晶界吸收滑移的位错可形成小角度和大角度晶界[见图3(a)和(b)].此时,较低的变形激活能表明超塑性变形过程不受晶格扩散控制,而可能是由亚晶界和晶界扩散引起的.

图3 粗晶Fe3Al 合金不同状态的微观组织对比[50]Fig.3 Microstructure comparison of coarse-grained Fe3Al alloy in different states[50]

刘峰等[51]研究了纳米晶金属材料的共生现象(如相变和再结晶的共生、相变和晶粒长大的共生、第二相析出和再结晶的共生等),他们利用这种共生关系有效调整了材料的微观组织,获得了不同形式的非均质组织.钢铁材料的微观组织演变主要包括固态相变、再结晶和晶粒长大,而这些过程本质上就是相界和晶界的迁移,因此这些共生关系的本质是相界和晶界的交互作用.相变驱动力是新旧两相之间的自由能差,一般通过元素扩散控制(即扩散型相变),主要是形核和长大的过程.再结晶的驱动力是形变储能,晶粒长大是一个自发过程,驱动力是界面能的降低,故再结晶和晶粒长大都是通过晶界迁移实现的.在材料的超塑性变形过程中也包括了多种机制,如动态再结晶、应变诱发晶粒长大、动态相变和晶界滑动等.理解这种共生现象的机制,对于理解超塑性材料高温变形过程中多种机制共存下的微观组织演变有重要意义.下文中将根据不同的共生机制,分析非均匀组织在高温变形过程中的动态演变.

2.1 相变与再结晶

在两相区等温过程中,双相钢中存在相变与再结晶的共生,通过奥氏体逆相变和铁素体再结晶可获得奥氏体+铁素体双相组织.奥氏体逆相变是由碳、锰元素扩散驱动的相界迁移过程,属于一种扩散型相变.关于双相钢中奥氏体逆相变和铁素体再结晶的研究表明[52-54],当铁素体再结晶先于奥氏体相变发生时,两者相互影响的作用很弱.增加升温速率和添加微合金元素均会推迟铁素体再结晶,导致铁素体再结晶与奥氏体相变同时发生,使两者之间存在很强的交互作用,实现铁素体再结晶和奥氏体相变的共生,以及晶粒尺寸的明显减小.奥氏体通常在未再结晶铁素体的晶界附近形核,对晶界运动起到钉扎作用,使再结晶受到抑制.

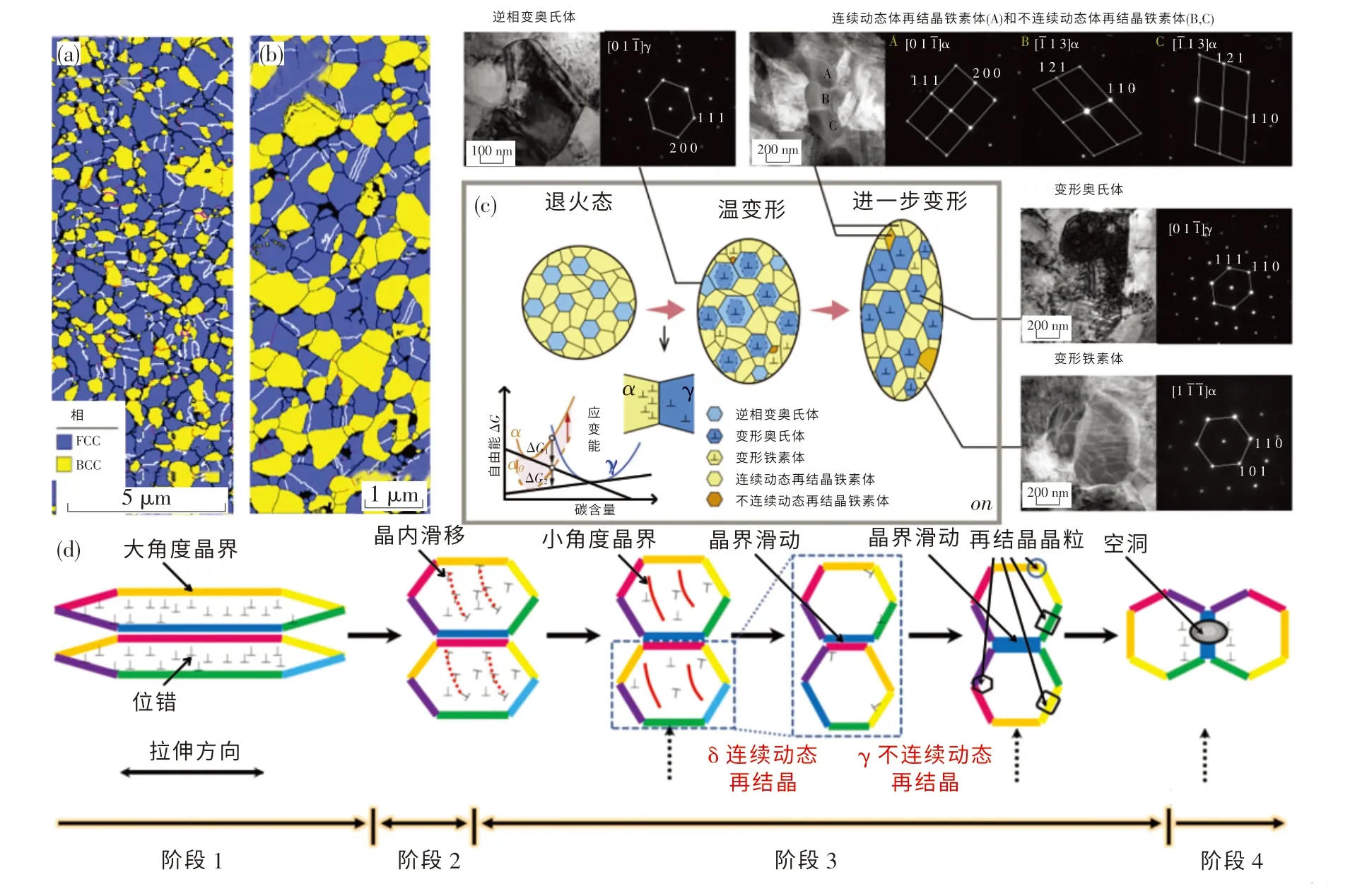

Cheng 等[55]研究了冷轧超细晶双相钢的高温塑性:图4(a)和(b)分别是变形前后的EBSD相图,可以观察到奥氏体相明显增大;图4(c)揭示了超塑性变形过程中的微观机制,可以发现界面附近的局部应变和缺陷促进了动态奥氏体相变,同时还伴随着铁素体的动态再结晶,这两种机制的共生抑制了应变诱发晶粒的长大.Li 等[56]研究了超塑性变形对3207 双相不锈钢的微观组织演变的影响[见图4(d)],他们发现在变形过程中产生了由δ 铁素体到奥氏体的动态相变,而主要软化机制为δ 铁素体的不连续动态再结晶和奥氏体的连续动态再结晶.不同于传统双相钢,中锰钢的再结晶和相变过程受C-Mn 复合配分的影响,C 和Mn 向奥氏体富集,Al 向铁素体扩散,而Mn 和Al 缓慢的上坡扩散极大地增强了组织的热稳定性[57-58].

图4 动态相变和再结晶的共生[55-56]Fig.4 Coexistence of dynamic phase transformation and recrystallization[55-56]

Cao 等[59]研究了Fe-Mn-Al-C 系热轧中锰钢的超塑性变形过程,发现初始组织为板条状马氏体的热轧中锰钢经高温变形可获得等轴铁素体+奥氏体双相组织,如图5(a)和(b)所示.在加热保温过程中, C-Mn 和Al 的配分使板条马氏体逆相变为板条奥氏体+铁素体组织.在随后的高温拉伸过程中,两相之间发生强烈的局部剪切变形,增强了置换Mn 和Al 的配分,逐渐导致板条断裂,再发生动态相变并再结晶形成等轴双相组织.最终,动态相变和动态再结晶的共生可得到超细等轴双相组织,实现了非均匀组织到等轴组织的动态演变.之前的研究结果表明[60],低Al 含量的冷轧中锰钢通过动态奥氏体相变和铁素体再结晶促进晶界滑动,通过高温变形促进Mn 的配分[见图5(c)和(d)],这均会增强晶粒热稳定性,实现良好的低温高速超塑性变形.在超塑性变形前期,逆相变过程中的元素配分使得奥氏体相和铁素体相的性质差异增大,而这种差异必然会对两相动态再结晶的顺序、速率及应力水平产生影响.

图5 锰钢高温变形后的微观组织和电子探针Mn,Al 分布图[59-60]Fig.5 Microstructure of hot-rolled medium Mn steel after high-temperature deformation and EMPA Mn and Al distribution maps[59-60]

2.2 析出物与再结晶/晶界滑动

第二相粒子一般在晶界或位错附近析出,利用钉扎作用影响再结晶和晶粒长大.超塑性变形的主要机制是晶界滑动,这些析出物粒子势必对其造成影响.有研究表明[61-63],析出物通过PSN效应和钉扎效应可有效细化晶粒,促进晶界滑动增强超塑性.也有观点认为,这些析出物粒子会钉扎晶界抑制再结晶和晶界滑动,进而降低超塑性变形能力[64].

Misra 等[65]研究了纳米晶微合金钢的低温超塑性变形,发现50~80 nm 的渗碳体和10 ~20 nm V(C,N)析出物的形成有效抑制了铁素体基体长大,并且变形中还发生了应变诱导的晶界迁移,此时迁移的晶界呈弯曲形状,晶粒变为球状[如图6(a)和(b)中黑色箭头所示].另外,晶界滑动所产生的应力集中也会导致空洞沿晶界的产生,但他们并没有进一步分析这些析出物对超塑性变形尤其是晶界滑动的影响.Liang 等[66]利用纳米析出物强化得到了高强度-超塑性的超细晶铁素体钢,并分析了其断裂机制,如图6(d)所示.他们认为:在低应变速率下,晶界滑动可以抑制空洞的形核,防止过早断裂;在变形过程中,渗碳体中的碳原子拖曳铁素体基体中的位错运动,使得渗碳体溶解,铁素体基体中碳含量显著提高,进而发生固溶强化和位错强化;此外,碳原子在晶界处富集会导致晶界能降低,从而抑制晶粒长大.Zhang 等[47]研究了初始组织为铁素体+球状碳化物的微合金中高碳钢的超塑性变形行为,发现变形过程主要发生铁素体的动态再结晶和纳米尺寸碳化物的析出.高温变形会促进碳元素扩散,使碳化物在晶界析出,而碳化物溶解释放的碳原子可能形成柯氏气团.铁素体动态再结晶主要发生在亚微米尺寸碳化物附近,而纳米尺寸的碳化物起到的钉扎作用会抑制晶粒长大,同时还通过Mn-Si-Cr 合金化抑制碳化物的粗化.

为了研究析出物与晶界滑动/再结晶的关系,设计了Ti-Mo 微合金化中锰钢,它通过形成纳米析出物调控组织,得到了大于1 000%的伸长率.之前的研究表明[67],临界退火过程中碳化物主要在铁素体中呈球形析出.碳化物可提供更多的形核位置和钉扎晶界来细化晶粒尺寸,增强奥氏体的热稳定性,故在添加微合金元素后可以观察到明显的晶粒细化.在临界变形过程中,基于析出动力学计算和TEM 结果,不同变形温度下表现出不同的变形行为.如图6(e)所示,铁素体在685 ℃变形时,晶界和位错附近的析出物较多,明显抑制了动态再结晶和晶界滑动,因此与基体钢相比,表现出较低的延伸率.随着温度升高至745 ℃,基体钢与Ti-Mo 微合金钢伸长率变得相差不大.这是由于析出作用减弱,析出物一方面抑制了再结晶和晶界滑动,另一方面也抑制了晶粒长大,保证了组织的热稳定性.当温度继续升高至775 ℃时,与基体钢相比,微合金钢的伸长率大幅上升,且仅晶界附近存在少量析出物,此时抑制晶粒长大占主导地位,微合金钢的超塑性得到增强.综上可知,析出物对于超塑性的影响具有两面性,需要平衡析出物对晶粒长大和晶界滑动的作用,改变析出物的尺寸、含量及分布等来调控组织以提升性能.

3 钢铁材料的超塑成形

超塑成形(SPF)是利用金属材料的超塑性对板料进行加工,以获得各种所需形状零件的一种成形工艺[68].常用的超塑成形材料有铝镁合金、钛合金、不锈钢等.SPF 零件具有精确的模具形状(基本无回弹),其成形压力低、使用寿命长,还可确保零件和装配几何尺寸的重复性.采用SPF 设计和制造零件可减轻质量,减少零件数量,增加结构的完整性,改善零件的一致性,还可缩短从产品设计到实际投产的时间[69].但由于材料实现超塑性变形的应变速率很低且变形温度较高,限制了其工业化应用,因此需要开发低温高速的超塑性材料.

1964 年,Backofen[70]首次以超塑性Al-Zn 共析合金板材为原材料,采用超塑成形技术制备出一个球体,这标志着超塑成形技术的出现[见图7(a)].1974 年,英国最早将铝合金应用于超塑成形,生产出了第一台超塑成形机器.20 世纪70 年代初,英国罗·罗公司利用超塑成形将钛合金和扩散连接(diffusion bonding,DB)结合,应用于航空航天工业.SPF/DB 组合工艺解决了大型构件焊接过程中的变形和冲压成形中的回弹问题,在节约能源、提升经济性、优化设计方案,以及缩短制造周期和增强供应能力等方面展现出巨大优势.日本的超塑性研究发展虽然起步较晚,但发展速度很快,他们利用钛合金、铝合金和双相不锈钢的超塑性成形生产了波音客机内部零件、水槽甲板和厨房用品等[71].我国的超塑性研究始于20 世纪70 年代,许多高校和研究所对超塑成形技术进行了大量研究,并将钛合金的超塑成形产品应用于多个工业部门[72].目前,铝合金和钛合金已被广泛应用于超塑成形中[见图7(b)~(d)],而应用于超塑成形的钢铁材料多为模具钢和合金钢,其中添加了较多合金元素来提升性能,但这也增大了材料的成本.因此,需要进一步开发低成本超塑性材料.

图7 超塑成形的应用Fig.7 Applications of superplastic forming

中锰钢一般为Fe-Mn-Al/Si-C 系,其生产成本较低,拥有较好的高温变形能力,可表现出良好的超塑性性能.目前,中锰钢的制备工艺多为轧制成形,常采用热轧+冷轧+临界退火处理,通过冷轧耦合奥氏体逆相变( austenite reverted transformation,ART)显著提升中锰钢的性能.然而,由于中锰钢在热轧或冷成形中会产生硬相马氏体,故在实际生产及应用中存在一些不容忽视的问题,如室温轧制或复杂结构件成形困难,以及容易开裂、回弹、模具磨损、延迟断裂等,这都严重制约了其工业应用[73-75].还有学者对中锰钢的热/温冲压成形进行研究[76-77],即将板料加热到再结晶温度以上保温,再进行奥氏体化处理,随后快速转移到冲压平台冲压成形.他们发现,在中高温下中锰钢具有更好的成形能力,因此实现中锰钢的超塑成形对其工业化应用具有重要意义.

中锰钢良好的超塑性伸长率来源于高温变形中C-Mn 的复合配分,Mn 扩散速率比C 扩散速率低2~4 个数量级,这可以有效保证高温下的细晶尺寸.Mn 是一种奥氏体稳定元素,它除了可以提高奥氏体的含量和稳定性,还能扩大奥氏体相区,降低马氏体转变温度[78].双相不锈钢是应用较多的超塑性钢铁材料,其中含有较多的合金元素,如铬、镍、铌等.因此,它比普通碳钢具有更好的综合性能,且通过简单的热处理就可获得细晶尺寸,但大量的合金元素也会提升其成本.Mn 和Ni 均为奥氏体稳定元素,可以调控钢板组织中残余奥氏体含量,进而改善材料的低温韧性,且Mn的价格仅为Ni 的1/5~1/20[79].因此,如果能够实现中锰钢的超塑成形,就有望采用Mn 代替双相不锈钢中的Ni,在降低生产成本的同时可尽量减少材料性能的损失.

4 结论与展望

(1)基于共生现象讨论了超塑性钢铁材料非均匀组织的动态演变,研究结果表明,通过动态相变和动态再结晶共生、析出物与再结晶/晶界滑动的共生,可以实现良好的超塑性变形.目前,已经提出的动态等轴化模型只描述了单相的等轴化规律,因此,若能结合微观组织演化与元素配分建立双相层状-等轴组织的动态等轴化模型,则可为揭示非均匀组织的等轴化机理提供新的理论支撑.

(2)在超塑性变形温度阶段,铁素体-奥氏体相变基本处于动态平衡状态,纳米相析出的同时伴随着晶粒长大,即析出与晶粒长大共生.共生时析出过程对晶粒长大的影响取决于析出相的稳定性、尺寸和分布.因此,开发具有优异室温和高温性能组合的新型超塑性钢铁材料,需要明确微合金元素对高温变形过程相变、析出和组织稳定性的影响机制,并优化微合金元素添加含量和类型.

(3)未来需要进行深入的微观组织表征.以中锰钢为例研究双相组织超塑性变形行为和变形过程中“非均匀组织”的动态演变,阐明层状-等轴晶组织的动态等轴化和超细晶化机理、纳米相析出与晶粒长大的共生机理及其对组织稳定性的作用机制,可为新一代汽车用高强超塑钢的研究及制备奠定理论基础和提供技术支撑.