形变热处理工艺对Cu-Fe-P 合金组织与性能的影响

郑济森, 张峻嘉,2, 唐天轶, 付 莹

(1.东北大学 材料科学与工程学院, 沈阳 110819; 2.东北大学 辽宁省轻量化用关键金属结构材料重点实验室, 沈阳 110819; 3.松山湖材料实验室, 广东 东莞 523808)

Cu-Fe-P 合金凭借较高的强度、电导率、热导率及低廉的制备成本,被广泛应用于集成电路引线框架的制备,其市场占有率超过60%[1-2].然而,随着电子信息行业的高速发展,以及Cu-Cr-Zr[3],Cu-Ni-Si[4],Cu-Ni-Co-Si[5]等新型高强高导铜合金的相继问世,如何在保持低廉制备成本的基础上,进一步提高Cu-Fe-P 合金的综合使役性能,成为该合金发展的关键.

Cu-Fe-P 合金的优异性能主要来自时效过程中的析出强化[6]及变形过程中的加工硬化[7].在热处理过程中,该合金先要进行固溶处理,使大量的Fe 原子和P 原子溶入基体,形成过饱和固溶体[8].而在随后的时效过程中,Fe 原子与P 原子将基于溶解度的变化,以Fe3P 或α-Fe 析出相的形式从Cu 基体中析出[9].当这两种析出相的尺寸在纳米/亚微米级别时,可以对位错移动起到显著的阻碍作用,以此提高材料强度.冷轧处理则能够在获得目标尺寸板材的同时,向基体中引入大量位错,进而提高材料的强度与硬度.吕官丽、曹峰等[10-11]研究了合金时效温度对性能的影响规律,发现400~450 ℃的时效处理有利于合金析出行为的产生.Xiao 等[12]采用单级变形+多级时效的方法并利用不同温度下析出速度的不同,获得了细小、均匀、弥散的析出相粒子,使合金电导率提升14%IACS,抗拉强度提升18 MPa.Jeong 等[13]研究了终轧前预时效对合金性能的影响,结果表明,预时效可以显著提高合金的强度,但伸长率会下降.

根据前人的研究不难发现,时效处理与变形处理的匹配性优化能对Cu-Fe-P 系合金的性能起到显著的提升作用.在保证较低生产成本的前提下,如何进一步提高该合金的综合性能具有重要的研究意义.本文中基于此设计思路,以高Fe 含量的Cu-3.19Fe-0.024P-0.077Zn合金为研究对象,进行双级变形+时效工艺的研究,以期在揭示合金微观组织演变规律的基础上,实现合金综合性能的提升.

1 实验材料与方法

采用真空中频感应炉熔炼25 kg 的铸锭,合金成分为Cu-3.19Fe-0.024P-0.077Zn.在950 ℃下将铸锭热锻成厚度为20 mm 的板料,并在SX2-12-12TP电阻炉中进行固溶处理,固溶温度为980 ℃,固溶时间为2 h.为了探究双级变形+时效工艺对合金综合性能的影响,分别采用3 种不同的形变热处理工艺,具体流程如图1 所示.工艺Ⅰ为单级时效变形,即将固溶试样进行变形量为80%的冷轧变形后,在450 ℃下进行单次时效.工艺Ⅱ和Ⅲ是将固溶试样进行变形量为80%的冷轧变形后,先分别在450 ℃和500 ℃下进行20 min的一次时效,再进行变形量为50%的二次冷轧变形,最后在450 ℃下进行二次时效.

图1 形变热处理工艺示意图Fig.1 Schematic diagram of thermo-mechanical treatment processes

合金经研磨抛光后,放入由5 mL HCl,5 g FeCl3和95 mL C2H5OH 配制的腐蚀液中进行腐蚀.使用赛默飞Apreo 2C 扫描电子显微镜进行合金微观形貌观察,利用搭载的牛津ULTIM MAX能谱仪完成微区成分分析.使用型号为Smartlab(9)的X 射线衍射分析仪进行合金组织结构分析,扫描速度为7°/min,扫描范围为20°~90°,并通过(111),(100),(220)这3 个衍射峰进行晶格常数计算.合金硬度在MH-L 型显微维氏硬度计上进行测试,测试力为2.94 N,加载时间为15 s,每个试样测量5 次取平均值.在合金板材上取尺寸为10 mm×10 mm 的试样,使用Sigma-scope SMP3500 型电导率测试仪进行电导率测试,探头直径为3 mm,每个试样测量5 次取平均值.使用微机控制电子万能试验机进行拉伸实验,拉伸试样的截面尺寸为2 mm×6 mm,标距尺寸为25 mm,拉伸速率为0.4 mm/min.

2 结果与讨论

2.1 Cu-Fe-P 合金微观组织演变

图2 示出了合金铸态、固溶态的微观组织及微区成分.可以发现,合金铸态组织主要由基体与析出相两部分构成.其中,析出相又可分为两种:一种为偏析于晶界处及晶粒内部、微米级别的大尺寸椭球状析出相[图2(a)];另一种为均匀弥散分布于基体组织中、纳米级别的颗粒状析出相[图2(b)].由于溶解度的变化,980 ℃+2 h 的固溶处理几乎能够使所有的纳米级析出相溶解,所以固溶态基体中基本观察不到明显的颗粒状析出相[图2(d)].而微米级的析出相并不能完全溶解,固溶处理后仍有一定数量的该析出相残留于合金中[图2(c)].产生这种现象的原因是:一方面, 本研究中为提升力学性能所选取的Cu-3.19Fe-0.024P-0.077Zn合金,其铁含量(质量分数)超过该固溶温度下的平衡溶解度,这会导致一定数量未溶解相的存在;另一方面,随着偏析相尺寸的增大,其比表面积呈下降趋势,这降低了溶解行为的进行速度,同时受到扩散能力的限制,小尺寸颗粒具有了更强的溶解趋势.由图2 EDS分析结果可知,合金中析出相无论尺寸如何,其Fe 与P 的原子数分数的比值始终接近3 ∶1,由此可推断析出颗粒为Fe3P 相.

图2 Cu-Fe-P 合金的微观组织形貌及微区成分Fig.2 Micro-structure and micro-composition of Cu-Fe-P alloy

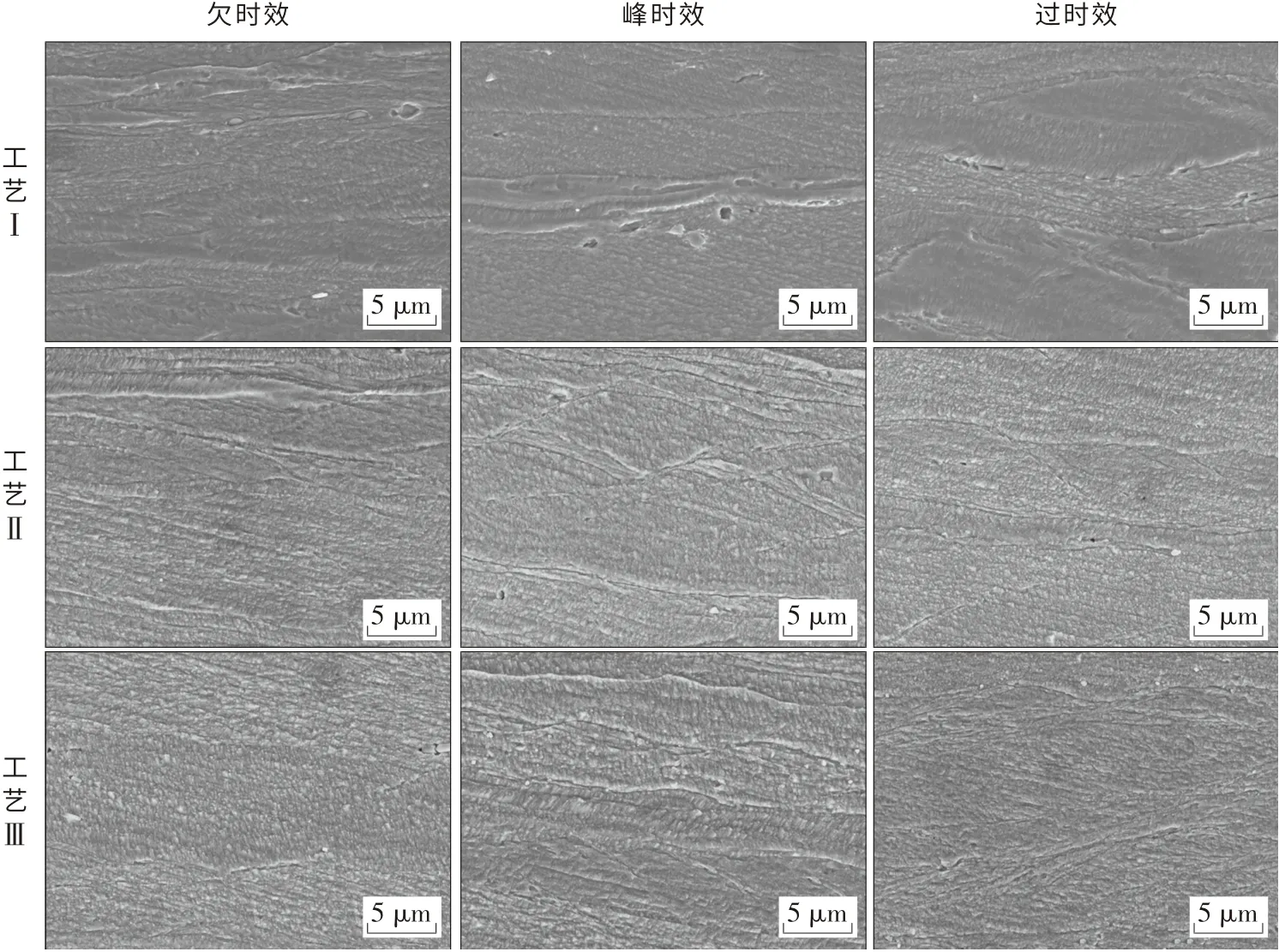

图3 示出了固溶态合金分别经工艺Ⅰ,Ⅱ和Ⅲ处理后的组织形貌.从图3 中可看出,在冷轧过程中,合金固溶态下的等轴晶组织沿轧制方向被拉长,微观结构呈细长纤维状.而大量硬质第二相颗粒的存在显著降低了合金的协同变形能力,使局部抗力提升,同时还诱发变形带的形成,使得经工艺Ⅰ,Ⅱ和Ⅲ处理后的试样中较大的Fe3P 第二相颗粒均存在于变形带中.值得注意的是,与经工艺Ⅰ处理的试样相比,经工艺Ⅱ和Ⅲ处理的试样内部变形带的数量明显增多,且组织杂乱程度更高.这主要是由于合金在工艺Ⅰ中进行冷轧处理时,其内部仅存在未溶解的微米尺寸Fe3P 相[图2(c)],局部抗力集中,且在随后的时效处理中又发生了较为充分的回复.而在工艺Ⅱ和Ⅲ中,合金进行二次冷轧处理时,其内部除了有未溶解的微米尺寸Fe3P 相外,还存在第一次时效过程中所形成的析出相.这些析出相在很大程度上提高了合金整体的变形抗力,从而为变形带和空位、位错等缺陷的形成提供了更强的驱动效果.此外,二次时效处理的时间较短,这也使基体的回复效果不如工艺Ⅰ.

图3 经不同形变热处理工艺后的Cu-Fe-P 合金扫描电镜照片Fig.3 SEM images of Cu-Fe-P alloy after different thermo-mechanical treatment processes

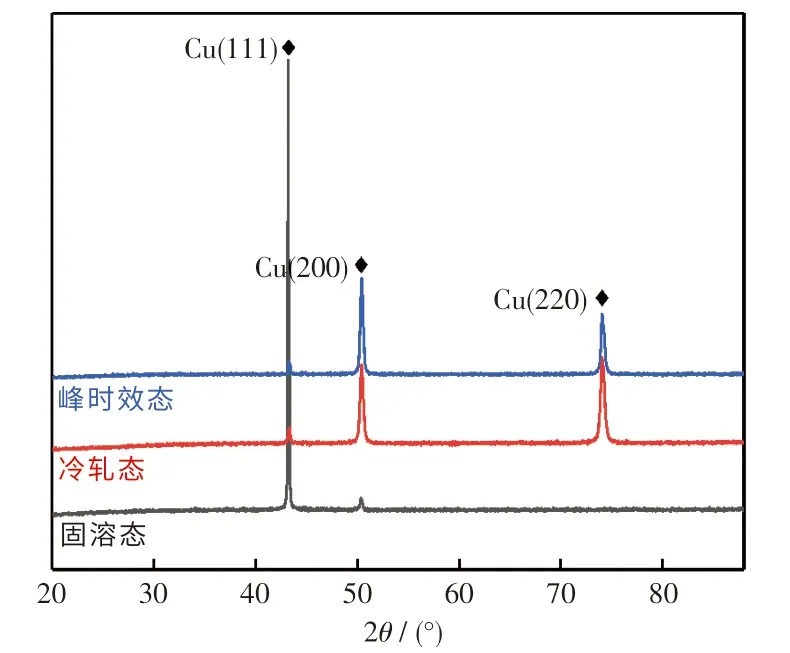

为进一步分析合金在热处理过程中所经历的组织演变,对Cu-Fe-P 合金固溶态、冷轧态以及时效态(硬度峰值点)的试样进行XRD 分析,结果如图4 所示.从图4 中可以发现,除Cu 的衍射峰外,并未出现其他物相的衍射峰.这主要是由合金元素添加量有限,析出相数量较少所致.

图4 不同状态Cu-Fe-P 合金的XRD 图谱Fig.4 XRD spectrum of Cu-Fe-P alloy in different states

对不同状态下Cu 基体的晶格常数和位错密度进行计算,结果如表1 所列.由表1 可知,冷轧处理引入了大量组织缺陷,使晶格发生明显收缩,而在时效过程中一方面Fe 发生析出,另一方面基体发生回复,两者综合作用使晶格常数未发生明显变化.此外,冷轧处理会使位错缠结形成胞状亚结构,导致合金位错密度提高.而在时效阶段合金发生回复,位错向胞壁处滑移使异号位错相遇发生湮灭,又导致位错密度随之下降.

表1 不同状态Cu-Fe-P 合金晶格常数和位错密度Table 1 Lattice constant and dislocation density of Cu-Fe-P alloy in different states

2.2 Cu-Fe-P 合金性能

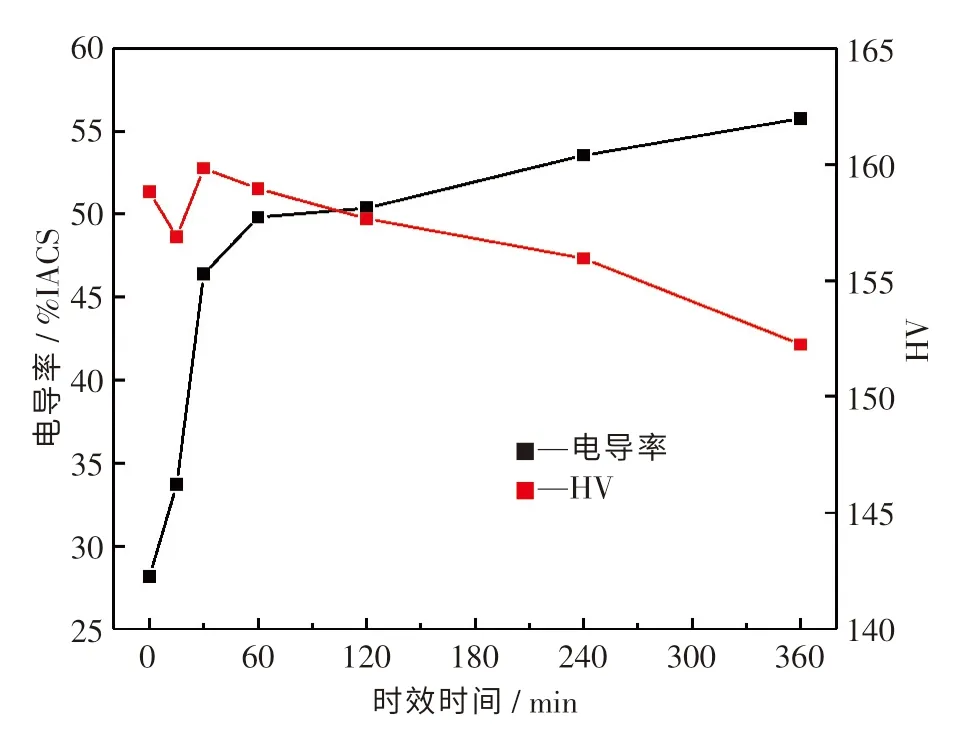

图5 为Cu-Fe-P 合金经工艺Ⅰ处理后,不同时效时间下电导率和维氏硬度的变化曲线.从图5中可以看出,在整个时效过程中合金电导率始终呈上升趋势,初期上升速率较快,1 h 即可达到50%IACS,而后则保持缓慢的增长趋势,6 h 达到56%IACS.合金电导率的变化主要受析出相与基体两方面因素影响.在析出相方面,随着时效时间的延长,析出相的数量增加、尺寸增大,这使得两相界面的数量也增加,界面对电子的散射程度得到增强,合金导电性能出现下降.在基体方面,由于冷变形后材料内部形成大量的空位和位错等亚结构,再加上大量溶质元素的固溶,故时效前合金的导电能力较差.时效初期,过饱和固溶体中的溶质原子在缺陷处大量形核析出,从而减少了固溶原子造成的晶格畸变,降低了溶质元素对电子的散射作用,故电导率迅速升高.随着时效时间的延长,内部缺陷不断回复,固溶元素含量减少,析出驱动力开始降低,这使得电导率的上升逐渐平缓.

图5 经工艺Ⅰ处理后的Cu-Fe-P 合金电导率及硬度Fig.5 Conductivity and hardness of Cu-Fe-P alloy after Process I

基于Matthissen 定律[14],合金基体此时的电导率主要由纯铜电阻率和晶格畸变所带来的电阻率附加值决定,总电阻率可表示为

式中:纯铜电阻率ρ0是关于温度的函数;电阻率增值ρ′主要受溶质浓度C和单位溶质元素固溶体残余电阻ξ影响.由公式(1)(2)可知,固溶体中溶质元素浓度是材料电导率变化的主要影响因素.因此,随着时效时间的延长,溶质元素析出,电导率不断上升.

从图5 中还可以看出,在整个时效过程中,合金维氏硬度呈现出先降低再升高,随后缓慢下降的趋势.出现这种现象的原因是时效初期(15 min之内) 回复行为的发生使同一滑移面上的异号位错相遇并湮灭,位错密度的下降导致合金维氏硬度的下降.之后合金维氏硬度上升至峰值160(30 min),则是由于大量第二相颗粒的析出能够有效阻碍位错的移动,使得该阶段回复软化效果弱于析出强化效果,合金维氏硬度因此得到提高.而进一步延长时效时间将诱发合金中熟化现象[8]的发生,粗化后的颗粒由于难以与基体继续保持共格/半共格关系,故强化效果又下降.

由上述工艺Ⅰ的单级变形时效研究结果可知,当回复软化和析出强化效果达到平衡时,材料具有最佳的综合性能.因此,为保证终时效过程中有足够的溶质元素析出以抵抗回复软化,在制定工艺Ⅱ和Ⅲ的双级变形时效工艺时,选择20 min的欠时效作为一次时效状态.

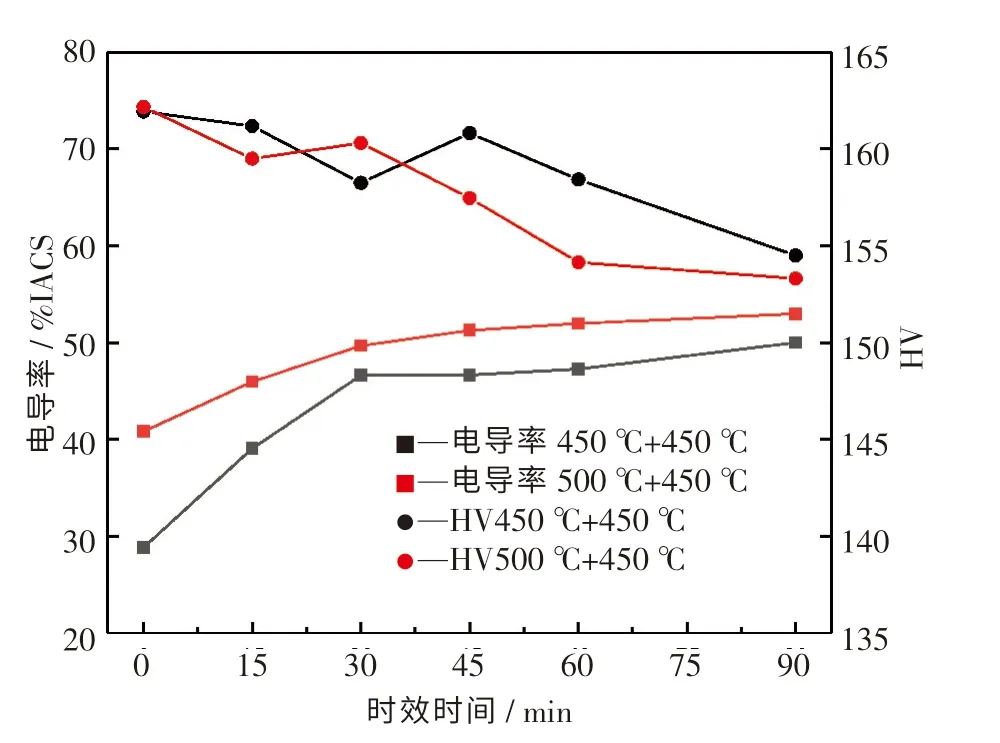

图6 为经工艺Ⅱ和Ⅲ处理后Cu-Fe-P 合金电导率及维氏硬度的变化曲线.从图6 中可看出,随着时效时间的延长,合金电导率的变化趋势与经工艺Ⅰ处理后的合金相同,但一次时效温度的不同对电导率产生了较为明显的影响.经500 ℃一次时效+50%冷轧变形后的合金电导率为42% IACS,较450 ℃一次时效+50%冷轧变形后的电导率高14%IACS.这主要是由于较高的时效温度会使溶质元素的扩散能力增强,促进一次时效过程中溶质元素的析出,从而降低公式(1)中的ρ′.值得注意的是,经500 ℃一次时效后的合金维氏硬度仅略高于经450 ℃一次时效后的合金维氏硬度,这也表明此时合金硬度的主要影响因素为缺陷密度.伴随着析出行为的发生,经工艺Ⅱ和Ⅲ处理的合金电导率随时效时间的延长逐渐升高,但两者电导率差异则逐渐缩小,并在45 min 后保持在4%IACS.而两者的维氏硬度随时效时间延长逐渐降低,硬度差异则先增大后减小.据此可以推测,此时影响合金性能的关键因素为析出相的形态,500 ℃时效下将形成比450 ℃时效下尺寸更大的析出相,这成为二次时效过程的核心.当二次时效的时间足够长时,析出行为接近饱和,组织转变以熟化为主,那么此时经500 ℃一次时效处理的合金中大尺寸析出相将导致其内部界面数量变少,从而降低对电子的散射作用,提高导电能力.同时,在回复过程中,合金的缺陷数量会减小,这使得时效初期硬度差异的关键影响因素由缺陷密度向析出相形态转变,合金的维氏硬度表现出先增大的趋势.但随着时效行为的进行,析出相发生粗化,经工艺Ⅱ和Ⅲ处理的合金维氏硬度的差距又随之减小.

图6 经工艺Ⅱ和Ⅲ处理后的Cu-Fe-P合金电导率及硬度Fig.6 Conductivity and hardness of Cu-Fe-P alloy after Process Ⅱand III

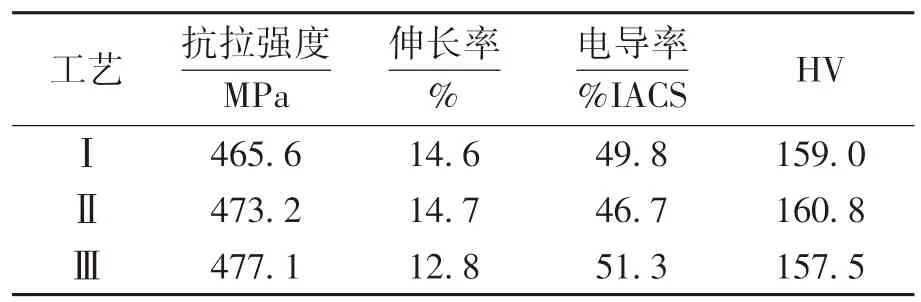

表2 列出了Cu-Fe-P 合金经工艺Ⅰ,Ⅱ和Ⅲ处理后,在硬度峰值状态下的抗拉强度、伸长率、电导率和维氏硬度.从表2 中可以看出,与单级变形时效(工艺Ⅰ)相比,双级变形时效能够将抗拉强度由465.6 MPa 分别提升至473.2 MPa (工艺Ⅱ)和477.1 MPa(工艺Ⅲ),这表明双级时效变形工艺可以有效提高材料的力学性能.主要如下:一方面,在传统单级变形时效工艺下,为获得充分的析出必须保证足够的时效时间,这极大地削弱了冷变形所带来的强化效果,而双级变形时效工艺能够缩短二次变形后的时效时间,有效保留变形强化效果;另一方面,二次变形能够向已经获得回复的基体内重新引入大量位错,从而提供更为充分的能量与结构基础促进固溶元素析出.此外,加入较高温度(500 ℃)的一次时效环节后,合金伸长率 由 14.7% 降 低 至 12.8%, 电 导 率 由46.7 %IACS提高至51.3 %IACS,推测也是由前述析出相的尺寸差异所致.

表2 经不同形变热处理后Cu-Fe-P 合金的力学性能和电导率Table 2 Mechanical properties and electrical conductivity of Cu-Fe-P alloys after different thermo-mechanical treatment processes

图7 示出了3 种不同形变热处理工艺的峰时效状态下Cu-Fe-P 合金的拉伸断口形貌.经工艺Ⅰ得到的合金试样,断口中分布着大量等轴状韧窝,且韧窝尺寸较小、分布均匀,如图7(a)所示.这些韧窝的产生主要是由局部应力集中所形成的微孔洞引起.图7(b)和(c)示出了双级变形时效试样的拉伸断口.从图中可看到,除等轴状韧窝外,还有大量尺寸较大的韧窝和形貌不规则的塑孔[10],部分韧窝内部还存在微米或亚微米级别的第二相颗粒.结合前文可知,这些尺寸较大的Fe3P 相无法与基体保持共格/半共格关系,在冷轧过程中会富集于变形带中.而由于它们与基体结合力较弱,拉伸变形极易使其与基体脱离形成微孔,进而演变为塑孔.

图7 经不同形变热处理后Cu-Fe-P 合金的拉伸断口形貌Fig.7 Tensile fracture morphology of Cu-Fe-P alloy after different thermo-mechanical treatment processes

3 结论

(1)采用980 ℃+2 h 的固溶工艺,可以使凝固过程中形成的纳米级Fe-P 相完全溶解到基体中,而微米级Fe-P 相则受溶解度的限制,存在一定数量的残留.

(2)与传统单级变形时效相比,双级变形时效可以使Cu-Fe-P 合金的抗拉强度得到更大程度的提高.当一次时效温度为500 ℃时,合金板材综合性能最佳,抗拉强度达到477.08 MPa,电导率达到51.28%IACS.

(3)不同形变热处理工艺所获得的Cu-Fe-P合金拉伸断口中均有大量等轴状韧窝,合金的断裂形式为韧性断裂.