5083 铝合金动车车窗超塑气胀成形工艺

王国峰, 李源池, 周彤旭, 赵佳乐

(哈尔滨工业大学1.材料科学与工程学院; 2.金属精密热加工国防重点实验室, 哈尔滨 150001)

轨道交通设备轻量化是发展现代化高速列车的必然选择,减轻重量对于车辆提速、节能、降低污染等具有十分重要的实际意义[1-4].铝合金具有密度低、比强度和比刚度高、质量轻等一系列优异的特性,在轨道交通、航空航天等领域得到了广泛的应用[5].目前,大多数国家的高铁车身都是以铝合金为主体的.但是,铝合金成形抗力大、回弹大,传统成形技术的使用率极低,成形精度也极差,已经不能满足铝合金的成形需求[6].在超塑性变形条件下,5xxx 合金伸长率极高,可实现铝合金复杂型面零件的快速成形.在使用普通的5xxx铝合金时,通常采用等通道挤压法、往复挤压法和热机械处理法对晶粒进行细化,但这些方法的工艺过程比较复杂且成本较高[7-9].而采用溶质牵引蠕变法制备的类粗晶超塑性材料由于不依赖于晶粒尺寸的大小,无须进行精细加工即可实现大延伸,极大地缩短了制造周期,降低了制造成本.为此,开展以工业级粗晶5083 铝合金为代表的大型构件超塑性成形技术的研究,对实现大规模构件的高效成形有着至关重要的作用.

本文中利用Marc 有限元软件对工业级粗晶5083 铝合金动车车窗的超塑气胀成形进行有限元分析,使用3 套不同的反胀模具依次进行热冲压、反胀和正胀有限元分析,对比研究不同反胀模具对成形件的影响,并对正反胀厚度进行计算和分析,确保成形件无成形缺陷、厚度分布均匀且减薄率适宜,以期得到符合要求的5083 铝合金动车车窗.

1 实验材料和原理

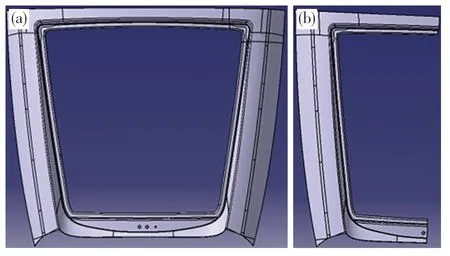

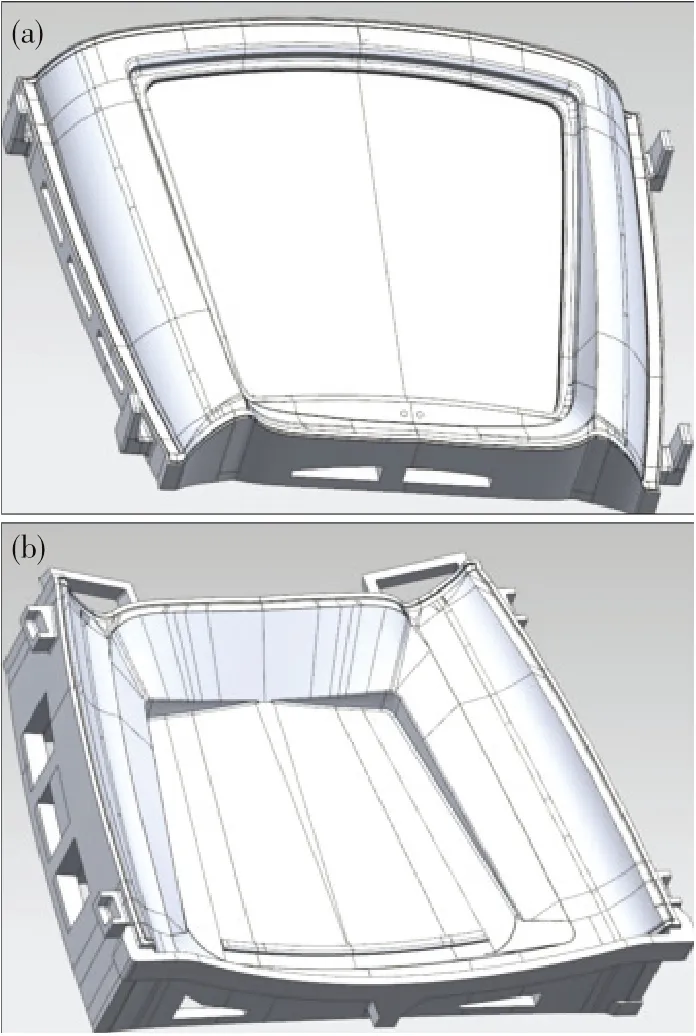

5083 铝合金动车车窗的成形件如图1 所示,原始板料厚度为4 mm,动车车窗外形尺寸为2 280 mm×1 450 mm×120 mm.板料成形的难点在于端角处容易叠料而出现褶皱,并且窗户内沿的减薄比较严重,容易破裂.最终要求成形后的板料壁厚减薄率≤40%,壁厚分布均匀,无其他成形缺陷.

图1 动车车窗模型Fig.1 Railway window model

1.1 实验材料

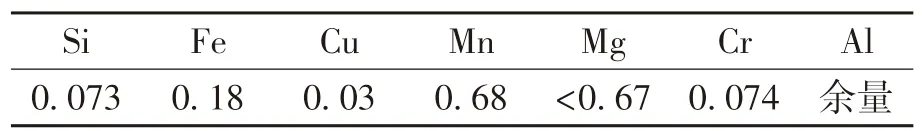

本实验中采用奥科宁克铝业有限公司提供的厚度为4 mm的工业级5083 铝合金板料, 其具体化学成分如表1 所列.

表1 工业级5083 铝合金板料化学成分(质量分数)Table 1 Chemical composition of industrial 5083 aluminum alloy sheet (mass fraction) %

经单向拉伸实验验证:工业级的5083 铝合金表现出良好的高温伸长率,在温度为400 ~560 ℃、应变速率为5×10-4~5×10-3s-1的条件下,伸长率均大于100%;在温度为480 ℃、应变速率为10-3s-1的条件下,最大伸长率可达242%,表现出良好的超塑性[10].

1.2 实验原理及条件

在超塑成形过程中,往往不考虑应变硬化对成形的影响,只考虑应变速率对成形的影响[11].在适当的应变速率下,材料的超塑性能更好且回弹也更小,故采用超塑性本构模型方程进行模拟,分析成形过程中成形件的壁厚分布规律.

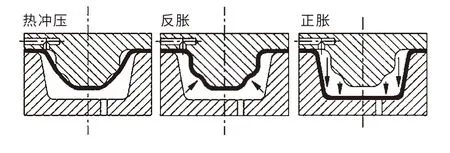

式中:σ为应力,K为与变形温度和材料组织有关的材料指数,m为应变速率敏感系数,ε为应变速率.

车窗外表由复杂的空间曲面组成,内沿形状类似台阶(见图1).因此,采用传统成形方法难以使其成形,而采用超塑成形技术可以较好地成形复杂曲面形状的零件.由于单纯的超塑正胀成形易导致壁厚分布不均,故采用正反胀成形法、动凸模辅助成形法、热冲压-气胀复合成形法和板料厚度预成形法等方法进行改善.与其他方法相比,正反胀成形具有易于控制和产品一致性高等优点[12].本研究中采用热冲压-正反胀成形方法来改善壁厚分布不均情况,原理如图2 所示.在超塑成形之前,先利用热冲压的高速度进行预成形,这样可以使更多的板料在凸模的作用下进入型腔,从而实现补料.成形到一定位置后,合模完成,板料四边被封死,但此时凸模和凹模之间还有一定的空间,先反胀成形,在大填充部位进行储料,然后原位进行正胀成形,最终获得壁厚分布均匀的成品零件.

图2 热冲压-正反胀成形原理Fig.2 Hot stamping-direct-reverse bulging forming principle

2 模拟实验与结果分析

由于零件为对称件,为了便于分析,本文中选取半边车窗作为成形件进行研究.图3 示出了经有限元分析得出的实际车窗超塑成形凸凹模具.在超塑气胀成形过程中,先进行热冲压预成形,然后进行反胀,最后经正胀得到所需要的成形件.反胀时,凹模为反胀模具;正胀时,凸模为正胀模具.

图3 车窗超塑成形模具Fig.3 Molds of railway window for superplastic forming

2.1 有限元分析前处理

在整个有限元模拟分析中,模具设置为刚体,板料设置为变形体.板料的本构模型为理想刚塑性模型,采用MISES 屈服准则, 应变速率敏感系数为0.55.板料的尺寸为3 000 mm×1 700 mm×4 mm,采用4 节点单元,单元尺寸为10 mm×10 mm,厚度为4 mm.板料与模具的摩擦系数为0.2,摩擦类型为Coulomb 摩擦模型,热冲压上模的下压速度为5 mm/s,正胀和反胀的目标应变速率均为0.001 s-1,最小和最大气胀成形压力分别设置为1×10-6MPa和100 MPa[13].设置后的正反胀超速气胀成形有限元模型如图4 所示.

图4 正反胀超塑成形有限元模型Fig.4 Finite element model of direct-reverse bulging superplastic forming

2.2 热冲压有限元分析

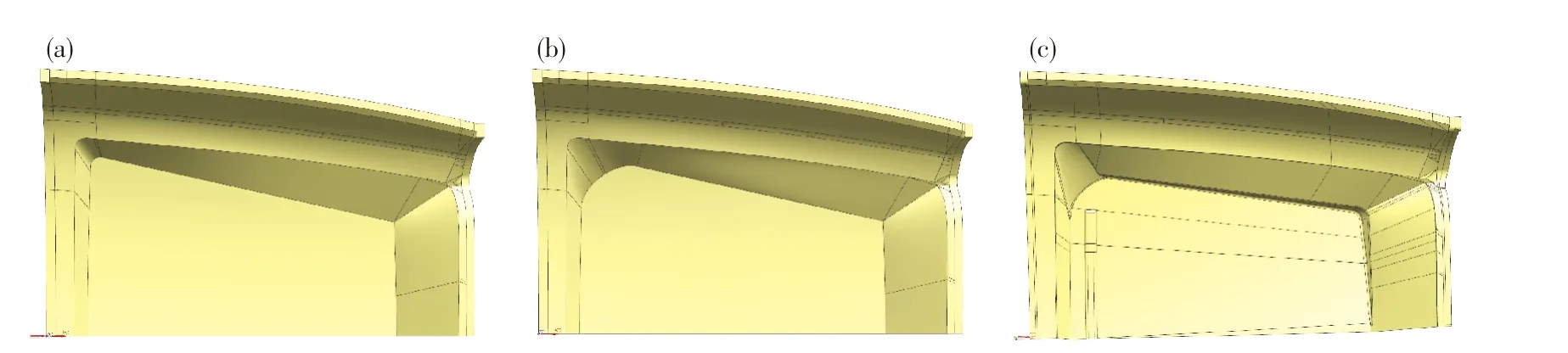

超塑气胀成形的步骤为热冲压、反胀和正胀.热冲压和反胀一般是超塑气胀成形的预成形,可以对板料进行减薄,保证正胀的顺利进行,使零件最终符合要求.通常反胀模具的形状不同,板料的减薄区域和减薄量也不同,这会使所得到的壁厚分布不同,正胀过程中成形件也有所不同,甚至可能出现缺陷.为了研究不同形状的反胀模具对正胀的影响,选用了3 种不同的反胀模具进行研究分析,结果如图5 所示.3 种反胀模具的不同之处是:左上段圆角大小不同,且模具c 的左端有一凸起的长方形槽;与模具a 和b 相比,模具c 的底面往下移了一段距离,但侧面并没有移动,仍保持不变.

图5 3 种反胀模具有限元分析Fig.5 Three kinds of finite element analysis reverse bulging mold

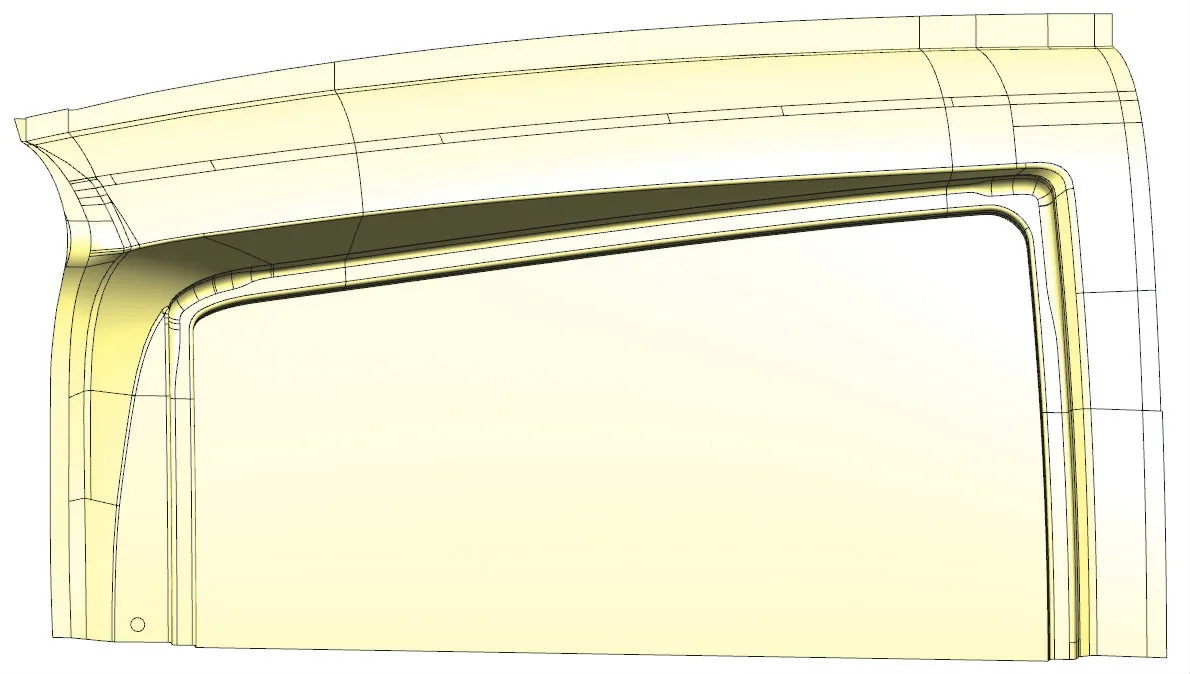

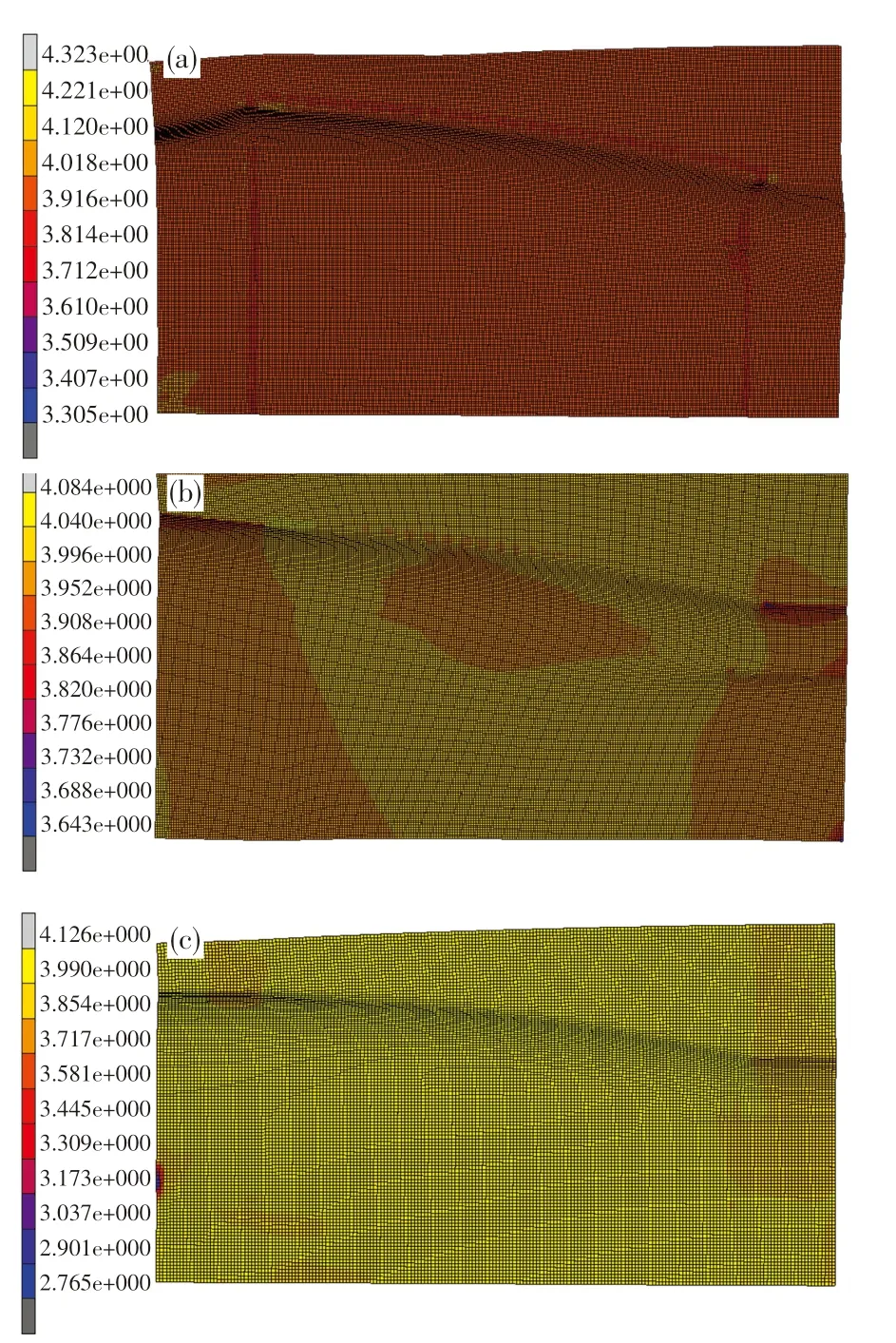

正胀模具的形状即为所要零件的形状,如图6 所示.将3 种反胀模具(图5)作为凹模、正胀模具(图6)作为凸模进行热冲压分析.在热冲压过程中,设置凸模以5 mm/s 的速度下压,使板料在凸凹模之间热冲压减薄,实现板料的预成形.图7示出了热冲压预成形后板料的厚度分布.从图7中可以看出:模具a 和b 经热冲压后,所得到的冲压件最小壁厚分别为3.505 mm和3.643 mm,最大减薄率分别为12.375%和8.925%;而模具c 所得到的冲压件最小壁厚为2.765 mm,最大减薄率为30.875%,但是该区域并不是车窗部分,车窗部分的最小壁厚为3.717 mm,最大减薄率为7.075%.

图6 正胀模具有限元分析Fig.6 Finite element analysis direct bulging mold

图7 热冲压后板料的厚度分布云图Fig.7 Cloud map of thickness distribution of hot stamping

2.3 超塑气胀成形有限元分析

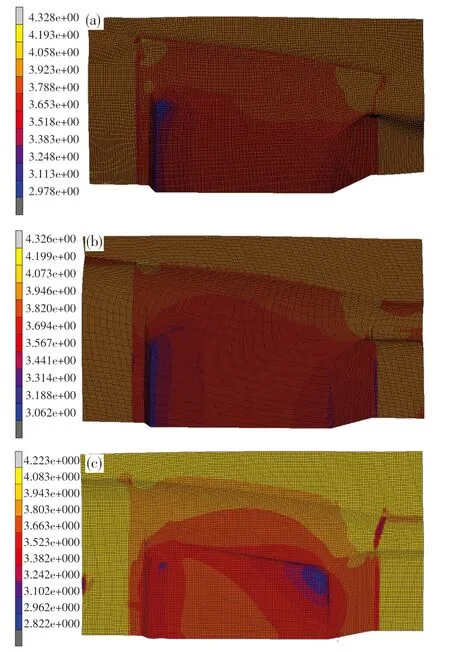

使用3 种反胀模具进行反胀,使板料与模具完全贴合,最终得到反胀成形件的形状及壁厚分布云图如图8 所示.在气胀成形过程中,板料与模具型腔的摩擦会导致材料越晚贴模,壁厚越小[14].从图8 中可以看出:以模具a 进行反胀时,成形件的左部棱边处最后贴模,该区域最小壁厚为2.978 mm,最大减薄率为25.55%;以模具b 进行反胀时,成形件左部和右部的棱边处均最后贴模,最小壁厚为3.062 mm,最大减薄率为23.5%;而模具c 的底面在原先模具基础上向下移动,导致底面的右上角最后贴模,此时所得到的反胀成形件右上角蓝色区域壁厚最薄,为2.882 mm,最大减薄率为29.45%,而且由于贴模时间晚,该部位还出现应力集中现象.

图8 反胀超塑成形件的厚度分布云图Fig.8 Cloud map of thickness distribution of reverse superplastic forming

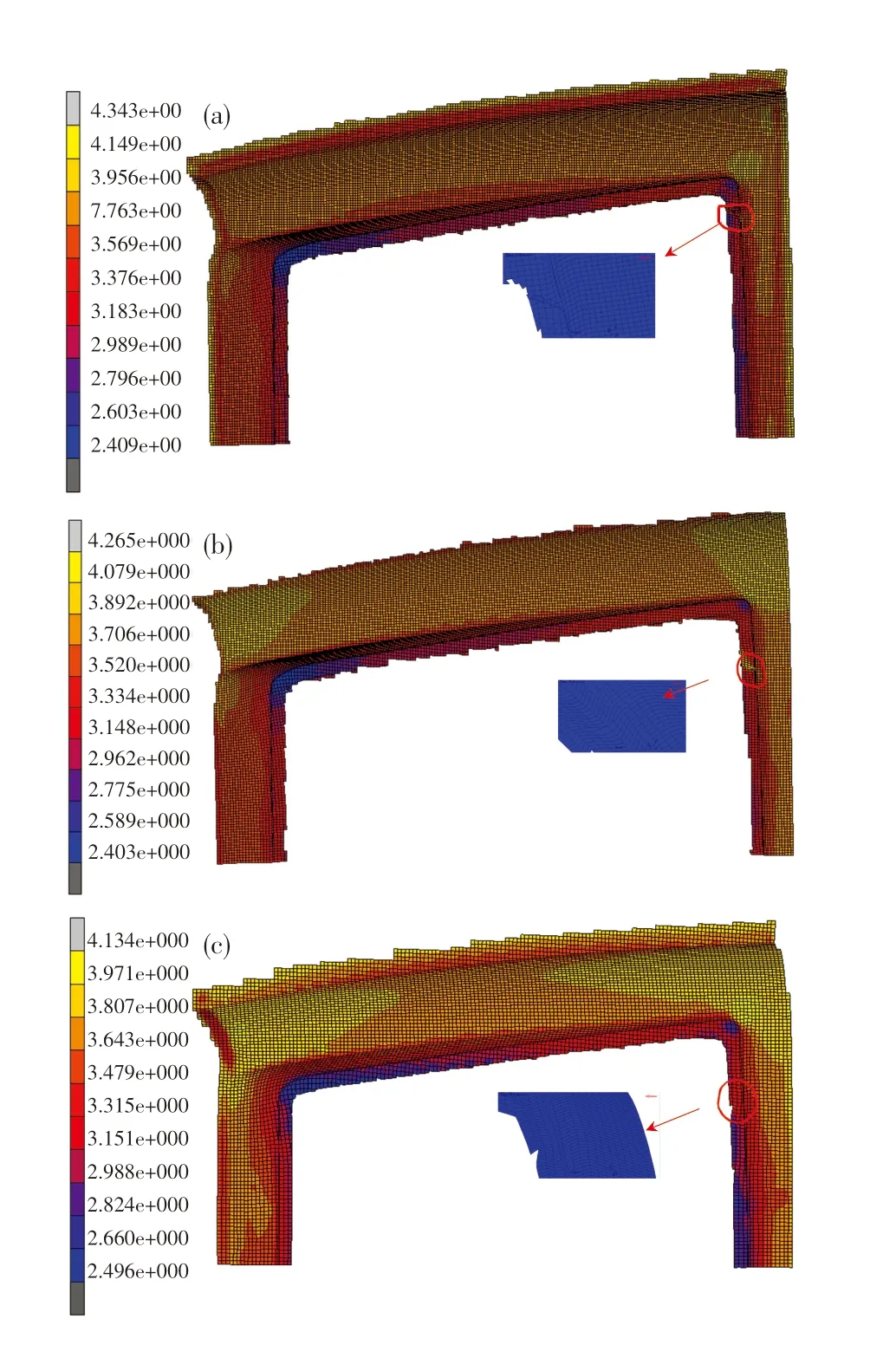

对上述3 种反胀超塑成形件分别进行正胀有限元分析,并利用Marc 将成形件的多余部分进行隐藏,最终得到动车车窗成形件以及其厚度分布云图(见图9).此时,板料与模具已完全贴合,成形结束.

图9 正胀超塑成形件的厚度分布云图Fig.9 Cloud map of thickness distribution of direct superplastic forming

从图9 中可以看出,以模具a 和b 为反胀模具反胀之后进行超塑正胀,在车窗内部右边缘处的网格会发生畸变,出现褶皱缺陷,这会严重影响成形件的质量及使用.产生这种现象的主要原因是:在反胀过程中,模具左端金属储料过多,使得该区域形状刚性过大,变形阻力增大;在正胀过程中,过大的胀形阻力会导致褶皱缺陷的出现.此时最小壁厚分别为2.409 mm和2.403 mm,减薄率无限接近40%,成形件不合格.从图中还可以发现,当以模具c 为反胀模具反胀之后再进行正胀时,由于模具底面向下移动了一段距离,并且在左边开设了长方形凸槽,储料减少,刚性降低,使得成形件右边金属的变形阻力减小,从而有效避免了起皱,且未产生其他成形缺陷.此时,所得到的成形件最小壁厚为2.496 mm,位于车窗内边缘的左上区域,最大减薄率为37.6%,符合成形件的要求.

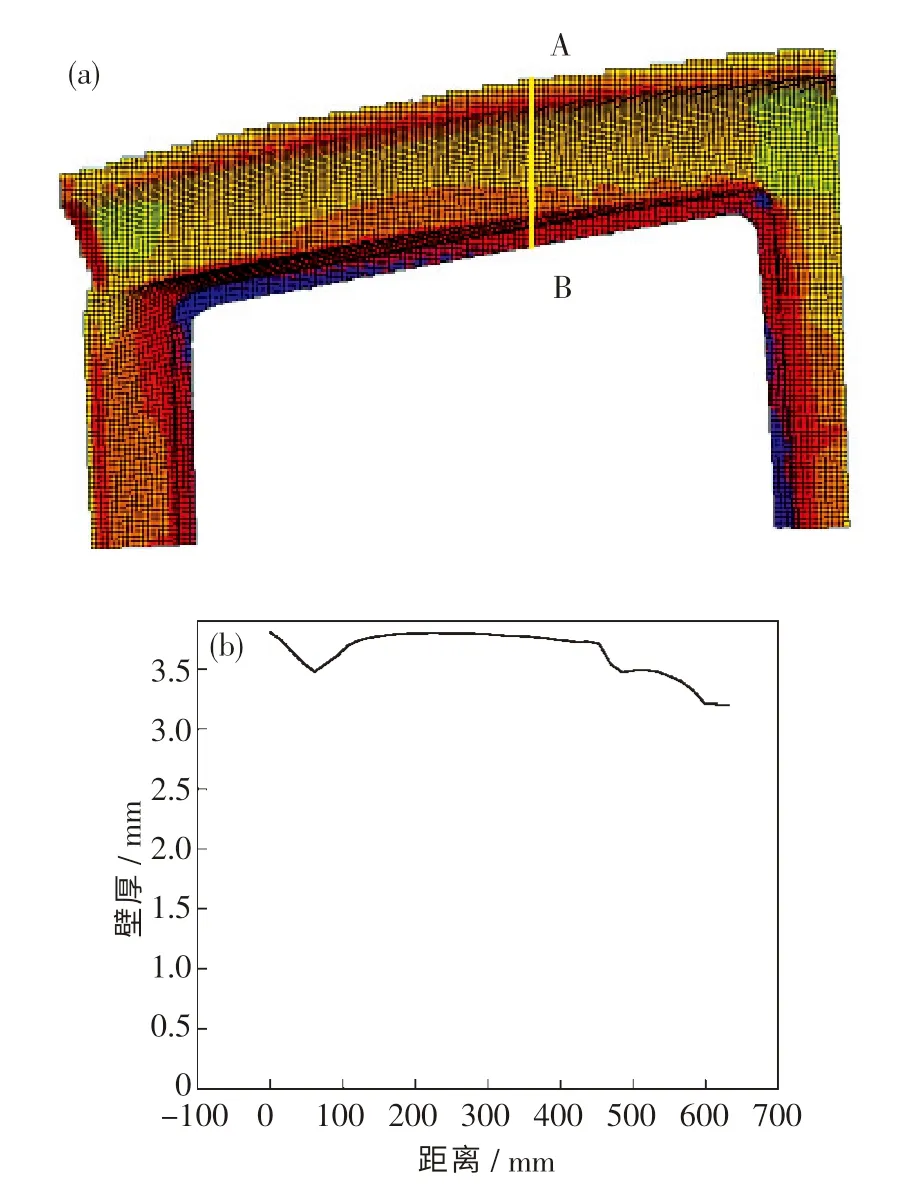

图10(b)为动车车窗沿AB 线方向[见图10(a)]的厚度曲线.从图中可以看出:随着从外部移动到车窗内边缘,壁厚逐渐减薄,但减薄并不严重,整体壁厚分布均匀;在AB 连线区域,动车车窗的最小壁厚为3.198 mm,最大减薄率为20.05%,位于动车车窗的内边缘.

图10 壁厚分布曲线Fig.10 Thickness distribution curve

3 结 论

(1)以5083 铝合金为原材料,利用超塑气胀成形工艺成形动车车窗,使用Marc 软件对其进行有限元分析,最终顺利得到无任何缺陷且减薄率符合要求的成形件,并得出了正确的超塑气胀成形模具.

(2)在超塑气胀成形过程中,储料的多少对金属成形有极大影响.当以模具a 和b 为反胀模具进行超塑气胀时,由于成形件右边金属储料过多、刚性过大,导致正胀难以胀开出现褶皱缺陷.模具c 则是由于模具左端开设凸槽,储料变少,而未出现成形缺陷.

(3)动车车窗的最小壁厚为2.496 mm,位于车窗内边缘的左上区域,最大减薄率为37.6%.车窗壁厚分布均匀,整体与模具贴合良好且质量稳定,符合成形件的要求.