新型压铸浇道设计对预结晶组织和孔隙率的影响

焦祥祎, 王鹏越, 刘亦贤, 石利军, 王成刚, 熊守美

(1.东北大学 材料科学与工程学院, 沈阳 110819; 2.东北大学 辽宁省轻量化用关键金属结构材料重点实验室, 沈阳 110819; 3.一汽铸造有限公司, 长春 130000; 4.清华大学 材料学院, 北京 100084)

目前,一体化车身成形技术可极大程度地降低汽车生产成本,而车身选材是限制一体化车身技术的关键难题.因此,研发一体化免热处理车身材料成为近年来压铸行业的热点话题.亚共晶Al-10%Si(质量分数,%)合金由于密度小(约为钢的1/3)、成形性好和比强度高,被广泛应用于汽车零部件上[1-5].此外,Al-10%Si 合金两相凝固区间窄,故该类型铝硅合金流动性能好,不易产生凝固收缩类缺陷,能使汽车结构部件具有良好的力学性能.Zhang 等[6]发现,Al-10%Si-1.2%Cu-0.7%Mn具有优异的拉伸性能,其屈服强度为206 MPa,抗拉强度为331 MPa,伸长率为10%.

高压铸造(HPDC)是生产复杂薄壁部件最常用的方法之一[7-8],其生产效率高,适用性能好.然而,在压铸过程中,高速填充和快速凝固会导致铸件内部形成特定的微观结构.其中,预结晶组织(ESC)[9-10]通常在低速阶段沿着压室壁形成,并且随着冲头的运动不断长大,最终随熔体充填铸型而保留在铸件中.同时,铸件内部也会出现典型的缺陷带组织[11-13].此外,铸件中还存在大量气孔和缩松,分别由卷气和凝固收缩引起[14],这些均会对铸件的力学性能产生较大的危害.而对浇道进行设计可以调控液流的速度和方向,达到调控压铸件组织和缺陷的目的.因此,本研究中通过设计弯折流道并增加ESC 收集块来调控液流速度,以期实现ESC的均匀分布,降低铸件整体的孔隙率.

1 实验方案

1.1 合金成分

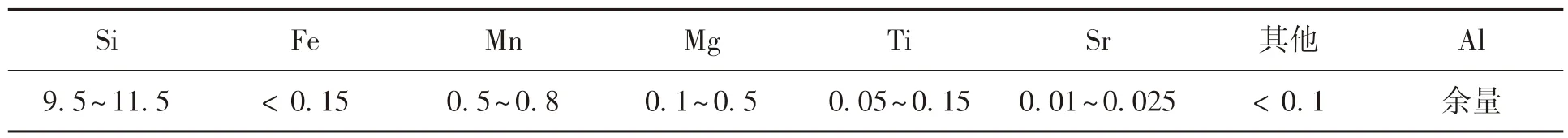

本实验中采用亚共晶AlSi10MnMg 合金,其成分如表1 所列.使用的铸锭无氧化夹杂等重大缺陷,质量均合格.

表1 AlSi10MnMg 合金化学成分(质量分数)Table 1 Chemical composition of the hypoeutectic AlSi10MnMg alloy (mass fraction) %

1.2 压铸条件

图1(a)为新设计的压铸铸件图.该压铸件从左到右依次包含一个标准的拉伸试棒、拉伸试片、热裂镶块、阶梯镶块和阶梯上方的流动镶块,它不仅可以测试合金的标准力学性能,还可以测试合金的抗热裂能力和流动性.图1(b)和(c)分别显示了两种浇道镶块:一种是传统浇道;另一种是改进后的浇道.图1(d)和(e)分别为图1(b)和(c)浇道中的直浇道部分:一种是传统的直浇道;另一种为改进的弯折直浇道.其中,有关弯折浇道角度和截面积的设计见文献[15],这样设计的目的是实现ESC 的破碎与收集.本实验中使用标准试棒进行微观组织和孔隙率的研究.

图1 压铸件试棒图Fig.1 The configuration of die casting

本实验中采用TOYO BD-350V5 压铸机,在真空方面配套VCSU-15 真空设备.将AlSi10MnMg合金铸锭添加到熔炼炉中,加热到700 ~720 ℃温度区间.熔化后,保温一段时间再进行除气扒渣,降温至680 ℃开始压铸实验.表2 列出了本次压铸实验采用的3 种工艺参数.为了防止冲头运动前端受浇料口的影响,设置了多级低速速度,当冲头行程在80~270 mm 的位置时,真空压铸工艺和高真空压铸工艺的低速速度分别设置为0.15 m/s和0.05 m/s.同时,为了检验改进直浇道对ESC 破碎弥散的效果,本实验中采用较低的高速速度1.5 m/s.

表2 压铸工艺Table 2 The key HPDC process parameters

图2(a)为真空压铸和高真空压铸冲头运动行程对比图.从图中可以看出,在多级低速下,真空压铸冲头运动时间为1.83 s,高真空压铸冲头运动时间为3.92 s,二者相差2.09 s.这个差别为高真空压铸提供了更多抽真空的时间,但液体在压室中停留时间的增加会导致ESC 含量的增大.图2(b)为真空压铸和高真空压铸有效真空度与有效真空时间的对比图.有效真空度是指金属液充型前型腔的真空度,其为真空压力与压铸机油缸压力的交点.由图可知:真空压铸的有效真空度为25 kPa,有效真空时间为0.7 s;而高真空压铸的有效真空度为9.5 kPa,有效真空时间高达1.9 s,真空效果极佳.综上可知,第3 种工艺弯折浇道高真空压铸可达到保持高真空且破碎弥散ESC 的目的.

1.3 组织性能分析

为观察铸件中孔隙率,采用纳米电子计算机断层扫描进行无损检测压铸件中的孔隙率,并还原孔洞的三维形貌.实验中采用的工作电压和电流分别设置为100 kV 和110 μA,分辨率设置为3 μm.先使用标号200#~3000#水砂纸对选取的压铸试棒进行研磨,然后使用颗粒大小为2.5 ~0.1 μm的金刚石研磨膏进行机械抛光,经超声去垢处理后用于金相(OM)观察.另外,使用Avizo软件进行ESC 和孔隙率的统计,同时孔洞的三维形貌也通过Avizo 软件呈现出来.

2 实验结果与讨论

2.1 压室预结晶组织差异

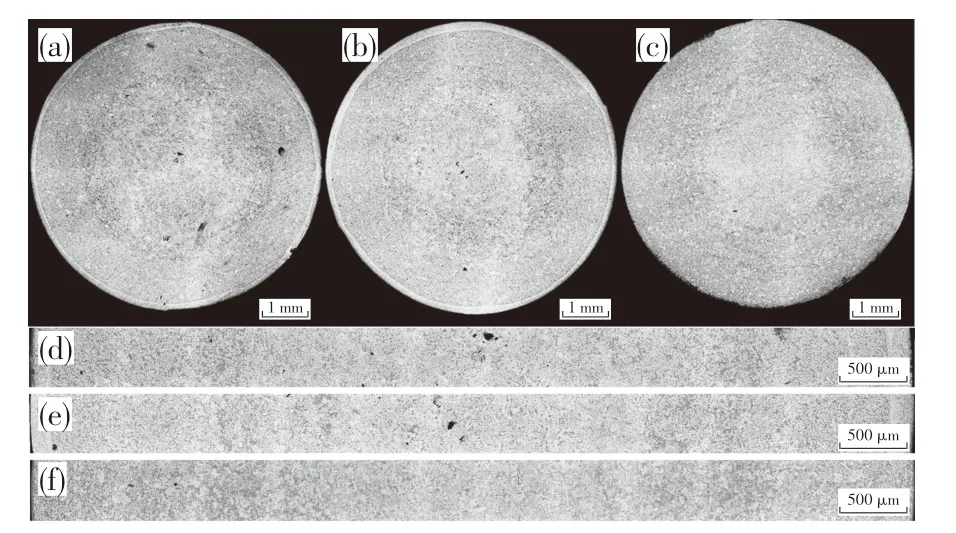

图3 为3 种压铸工艺下试棒圆截面及沿直径方向放大的组织图.从图3(a)和(b)中可以看出,在真空和高真空的工艺下组织中均有一定量的孔洞分布,表层还存在超过100 μm 的皮肤层[见图3(d)和(e)].而在弯折流道高真空压铸工艺下,试棒截面上并没有观察到大尺寸孔洞,表层也未发现皮肤层[见图3(c)和(f)].

图3 三种压铸工艺组织图Fig.3 Microstructure of three die casting processes

表3 列出了3 种压铸工艺下ESC 的面积分数、当量直径和数量对比.在真空压铸下,由于低速速度相对较高,ESC 面积分数较低(4.86%).而在高真空压铸工艺下,由于低速速度相对较低,ESC 的面积分数较高(11.06%).当添加弯折浇道后,ESC 的面积分数为10.73%,与高真空压铸工艺相比,ESC 的面积分数并没有出现大幅度下降.从3 种工艺的ESC 平均当量直径和数量来看:真空压铸工艺下ESC 尺寸最小、数量最少;高真空压铸工艺下ESC 平均当量直径最大(25.1 μm);当添加弯折浇道后,ESC 的平均当量直径降低到了23.8 μm,减少了5.18%.此外,在高真空压铸工艺下,添加弯折流道后,ESC 数量由509 个增至586 个,增加了15.13%.

表3 3 种压铸工艺下的ESC 对比Table 3 Difference of ESC under three die casting processes

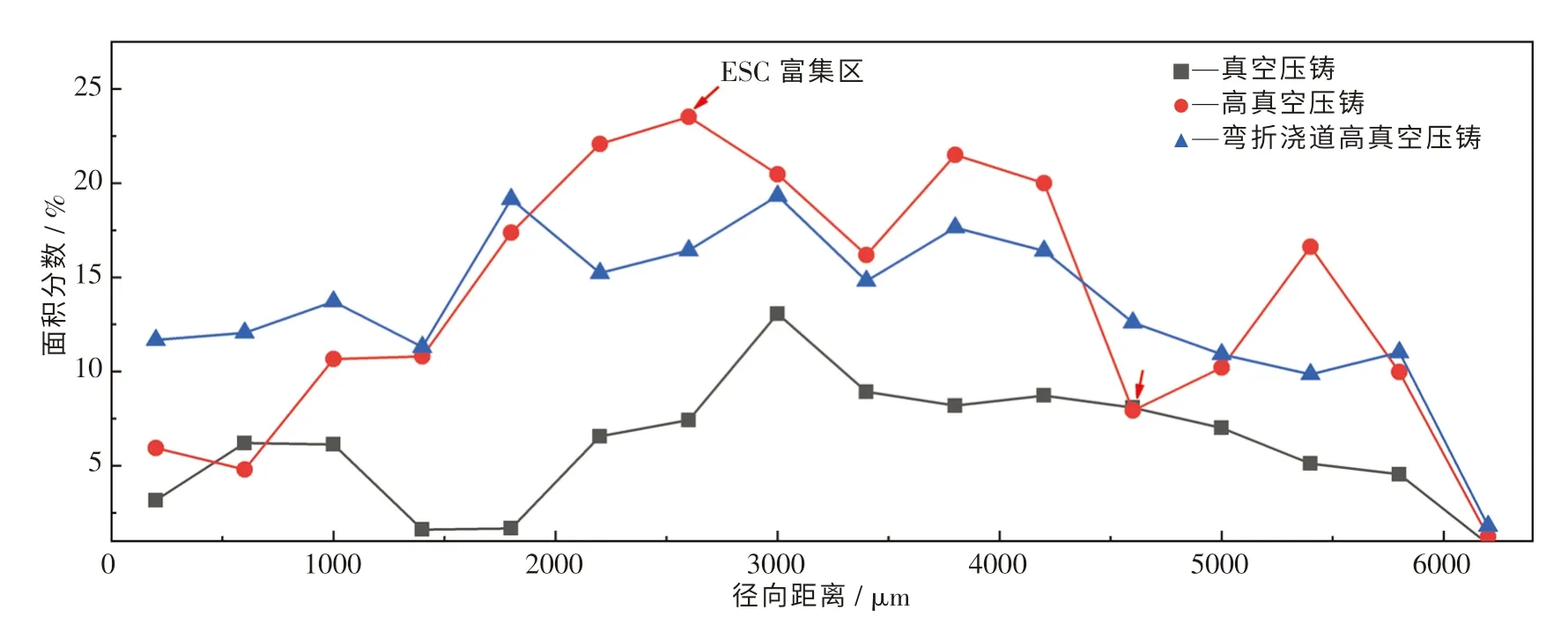

图4 为3 种工艺下ESC 面积分数沿径向分布图.从图中可以看出,真空压铸工艺下的ESC 含量远低于高真空压铸工艺下的ESC 含量.在高真空状态下,ESC 主要富集于铸件的心部,在心部形成ESC 枝晶网络.在添加弯折流道后,ESC 的含量虽然降低程度小,但其沿直径方向分布得非常均匀,未出现大尺寸的ESC 枝晶网络聚集现象.

图4 3 种工艺下ESC 面积分数沿径向分布图Fig.4 ESC area fraction along the diameter direction under three die casting processes

2.2 孔隙率差异

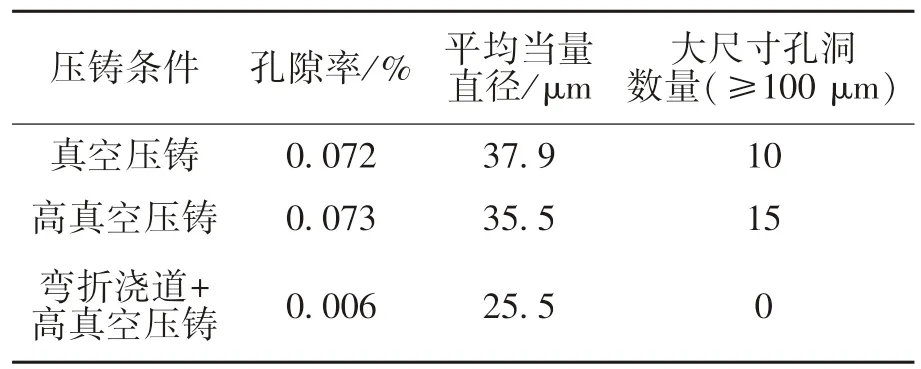

图5 为3 种压铸工艺下孔洞分布图.从图5(a)~(c)中可以看出,在真空压铸和高真空压铸工艺下,试棒切片心部位置存在大尺寸孔洞,而在添加弯折浇道的高真空压铸工艺下,切片中并未发现大尺寸孔洞.从图5(d)~(f)中可看出:在真空压铸和高真空压铸工艺下,大尺寸孔洞贯穿于试棒整个心部位置;而在添加弯折浇道的高真空压铸工艺下,试棒心部孔隙率急剧减小,孔洞的尺寸也较小.表4 列出了3 种压铸工艺下孔洞特征的对比情况.从表中可以发现:在真空压铸和高真空压铸工艺下,试棒的孔隙率高,孔洞的平均当量直径大,大尺寸孔洞数量多;在添加弯折浇道的高真空压铸工艺下,试棒的孔隙率从0.073%降低至0.006%,孔洞的平均尺寸也由35.5 μm 降到了25.5 μm,超过100 μm 大尺寸孔洞的数量也由15 降至0.因此,在压铸过程中,高真空工艺下添加弯折流道能够有效降低铸件中的孔隙率,提高铸件的质量.

图5 3 种压铸工艺孔洞分布图Fig.5 Porosity distribution of three die casting processes

表4 3 种压铸工艺下孔洞特征对比Table 4 Difference of porosity under three die casting processes

结合表3 和图4 可以发现,在添加弯折浇道的高真空压铸工艺下,ESC 面积分数所受的影响不大,但能够使ESC 从表层到心部分布得更加均匀,进而增大枝晶间的补缩效果,并且在高真空状态下,孔隙率大幅降低(见图5 和表4).出现这些现象的原因是弯折浇道可以改变熔体运动轨迹,调控熔体运动速度,使得液流速度在浇道截面积变化的位置上出现骤增或骤减.这样ESC 在充型过程中会受到较大的剪切力,一方面可达到破碎ESC 的目的,另一方面还可以使ESC 分布均匀.对于高真空压铸试棒,由于真空度高,合金中的气孔含量会大幅度降低,然而,熔体在压室中停留时间的增长会导致大量的枝晶状ESC 出现.在之前的研究中发现[10],ESC 会在铸件心部富集而形成大尺寸枝晶网络.由于熔体在枝晶网络界面处难以补缩,会引起大尺寸网状缩松的形成,这就成为了铸件断裂的裂纹源.而弯折浇道可以减小ESC 尺寸,降低ESC 枝晶网络占比,从而改善枝晶间的补缩效果,消除大尺寸网状缩松.

3 结 论

(1)设计弯折浇道来辅助高真空压铸工艺,可使铸件中ESC 发生破碎并沿径向分布均匀,这有效降低了铸件中的孔隙率,消除了大尺寸孔洞,在很大程度上提高了铸件的质量.

(2)弯折浇道促进了铸件中ESC 的均匀分布,而均匀分布的ESC 能够大幅度降低孔隙率,使孔隙率从0.073%降低到0.006%,大尺寸孔洞被消除.