4LZ-4.0谷物联合收获机油菜割台设计与试验*

周玉姣,罗斌,刘定炜,刘丹,邱瑜,周扬

(江西省农业技术推广中心,南昌市,330044)

0 引言

油菜分枝多,茎秆粗、株型高,单株角果层直径大,分枝纵横交错相互牵扯,荚果成熟不一致,不利于机械化收获。在油菜、稻麦兼种的地区,油菜联合收获机宜选用兼用机型,通过更换割台和一些部件、装置能实现水稻、小麦、油菜等农作物的收获,降低购机及使用成本,提高机械作业效益,是我国油菜机收的一种可行方案[1]。目前研究较多的是在全喂入式稻麦联合收获机上改进割台,优化脱粒分离滚筒转速和结构,改进清选装置的结构和运行参数等方法实现油菜联合收获作业[2-7]。

割台损失在总损失中占比很大,学者开展了割台及其切割系统、拨禾轮等部件的结构设计和参数优化研究,柴晓玉等[8]设计了左右两个步进电机分别驱动的油菜双竖切割随动调节装置,油菜割台总损失率下降了36.15%~41.16%,竖割刀分禾损失率下降了40.84%~48.20%;黄小毛等[9]研究了使用气流在线收集飞溅损失籽粒的方法降低割台损失。刘征明等[10]设计了四川丘陵山区油菜收割机,采用双动刀、向外后倾7°~8°的双侧竖割刀、加长割台长度400~450 mm;张燕青等[11]对谷子茎秆进行不同收获时间、茎秆部位、切割器组合形式、切割倾角、刀片斜角、平均切割速度和茎秆喂入速度切割试验研究;吴明亮等[12]对油菜茎秆切割力的主要影响因素研究表明,在油菜茎秆离地高度400 mm处,采用锯齿形刀片滑切时切割力最小;李海同[13]研制了具有切割、输送、复切、间隙自适应调节等功能的分体组合式割台;伍文杰[14]、冉军辉[15]等对油菜切割机构的应用及研究现状分析指出,双动刀具有切割速度快、切割冲击小、对油菜茎秆扰动小及割刀切割连续性高等特点,可有效降低落粒损失,更加适合油菜切割需求;陈翠英等[16]研究了从竖侧切割器和拨禾轮等方面进行改进,能有效地提高油菜联合收获机的适应性;吴福良[17]研究油菜联合收获机拨禾轮的参数并通过采取后缩进量来降低割台损失率;陈霓等[18]指出油菜联合收获机加长割台工作面、在割台后方安装挡板、双动刀切割器可减少割台损失。

本文通过加长割台、安装竖侧切割器、调整拨禾轮中心位置、降低拨禾轮转速、加高侧后围挡等方法,改进设计了良町4LZ-4.0谷物联合收获机油菜割台,对样机进行三种油菜种植模式的田间收获损失试验及与原机的对比试验,对油菜割台的设计进行验证。

1 割台结构与工作原理

1.1 割台结构

良町4LZ-4.0谷物联合收获机油菜割台主要由传动系统、挡板、拨禾轮、横割刀、输送搅龙、加长平台、竖侧切割器、输送槽等组成,如图1所示。通过简单的拆装和调整拨禾轮作业参数能够与原谷物收获割台对接,实现油菜的联合收割。

图1 油菜割台主要结构Fig. 1 Rape cutter main structure1.加长平台 2.输送槽 3.挡板 4.拨禾轮 5.传动系统 6.横割刀 7.输送搅龙 8.竖侧切割器

1.2 工作原理

收割时,先由竖侧切割器将未收割区互相缠绕的油菜枝条切开,减少荚果的牵扯炸荚,后在拨禾轮的扶持推送作用下,横切割刀完成对主茎秆的切割,植株倒伏在割台内,经横向输送搅龙集中送入输送槽口向后运动,经脱粒清选后,籽粒进入料仓,茎叶由排草口排出。

2 关键部件设计

2.1 竖侧切割器

2.1.1 结构设计

竖侧切割器刀片作业时切割力大小、茎秆横移量、机架振动对割台损失有影响,一般采用单动刀或双动刀往复式切割器。双动刀切割时相对于作物的切割速度比单动刀快1倍,切割力更小,茎秆在切割时横向位移量减小一半,产生拉扯炸荚落粒作用更低。相同运动参数下,小刀片、小行程的惯性力会更小一些。考虑到工作对象是直径较细的分枝茎秆切割力较小,本设计选用小刀片、小行程的国标Ⅱ型双动刀半刀距行程(s=0.5t=25 mm)往复式切割器,切割面积10.5 cm2,刀片结构如图2所示。

图2 刀片结构图Fig. 2 Blade structure diagram

竖侧切割器设计目的是能够将大部分油菜牵连区域切开,减少牵扯炸荚损失,切割器长度的合理设计非常重要。切割器作业示意图如图3所示。

图3 竖切割刀作业示意图Fig. 3 Vertical cutter operation schematic diagram1.横切割刀 2.加长平台 3.机架 4.竖切割刀

图3中h为留茬高度,根据农艺要求,油菜收割一般为200~400 mm;h1为切割器下刀尖与横切割刀尖的垂直高度;h2为切割器下切割线高度,应低于600 mm(油菜最低角果层的平均高度);h3为切割器上切割线高度,应大于油菜枝条牵连区,植株一般高度1.5~1.7 m,少数可达1.8~2 m,植株的上部有200 mm一般不会产生牵连,则h3≥1 500 mm;α为切割器的后倾角,即刀尖线与垂线的夹角;Ed为切割器相对于横割刀的前伸量;L为切割器的长度;R为割台回转半径;O为割台的回转中心点。

当留茬高度最大时,切割器下刀尖应低于切割器下切割线高度h2,保证荚果全部收获。h1应满足式(1)。

hmax+h1≤h2

(1)

将hmax=400 mm,h2=600 mm,代入式(1),得h1≤200 mm。

切割器前伸量越大,横割刀前的牵连枝条切断越多,拨禾时枝条牵扯越小,荚果炸裂越少,但切割后的枝条容易落地,对割台强度要求越高,一般取值50~300 mm[17],考虑到割台强度和落地损失,本设计取Ed=150 mm。

在留茬高度为最小值时,切割器上刀尖应高于上切割线高度h3,尽量将牵扯的全部枝条切开,L应满足式(2)要求。

hmin+h1+Lcosα≥h3

(2)

切割器适当后倾有利于切后茎秆落入割台,减少落枝损失,切割器的后倾角一般取值0°~10°。当留茬高度为最小值时,α为最小,本设计取值α=4°。将h3=1 500 mm,hmin=200 mm,h1=190 mm,α=4°,代入式(2)计算得,L≥1 121 mm,取L=1 150 mm,为本设计竖侧切割器长度。

2.1.2 切割器传动

切割器的传动方式有利用割台附近的运动件间接传动,往复频率固定,制造成本低,有采用动力元件通过传动机构直接驱动,传动线路短、往复频率可调整,但制造成本高,本设计采用横割刀驱动切割器,往复频率与横割刀同步。传动结构如图4所示。

图4 竖侧切割器传动结构Fig. 4 Side vertical cutter transmission structure1.横摆杆 2.竖切刀 3.竖连杆 4.竖摆杆 5.横连杆 6.横割刀

横割刀带动横连杆往复运动,推动竖摆杆与横摆杆作往复摆动,横摆杆推动两个竖连杆驱动双动切刀往复运动。传动原理如图5所示。

图5 侧竖切割器传动原理Fig. 5 Side vertical cutter transmission principle

切刀行程

(3)

将横割刀行程S1=76.2 mm、横连杆L1=350 mm、竖摆杆L2=114 mm、横摆杆L3=40 mm、竖连杆L4=300 mm代入式(3),得S2=26.7 mm,大于S=0.5t=25 mm,符合双动刀半刀距行程设计要求。

2.2 拨禾轮

拨禾轮工作参数有拨禾轮半径R、拨禾秆数Z、拨禾轮转速nb及轴心高Hb、水平距离Bb。考虑到多种作物的兼用性,某些结构参数不宜改动,便于改变的参数是转速nb和轴心高Hb、水平距离Bb[16]。工作参数简图如图6所示(拆除竖侧切割器)。

图6 拨禾轮工作参数简图Fig. 6 Reel wheel working parameter abbreviated drawing1.割台 2.挡板 3.拔禾轮 4.横割刀 5.加长割台

1) 转速nb。转速对油菜植株受拨禾轮打击和扶禾推送作用影响较大,从减少损失的角度须考虑降低拨禾秆对植株的冲击速度和减少作用次数。为减少落粒损失,拨禾轮的圆周速度,小麦一般不宜超过3 m/s,籼稻一般不宜超过1.5 m/s。由于油菜比籼稻更容易落粒,因此,收获油菜时拨禾轮的最大圆周速度vmax应小于1.5 m/s,收获油菜适宜工作速度vm=0.45~1.0 m/s。拨禾轮转速nb可适用范围,应满足式(4)要求[2]。

30vm/(πR)≤nb≤30vmax/(πR)

(4)

式中:R——拨禾轮半径,R=0.45 m。

将vm=0.45 m/s代入式(4),得9.5 r/min≤nb≤31 r/min;将vm=1.0 m/s代入式(4),得21 r/min≤nb≤31 r/min。按油菜损失最小原则,nb的最小值即为本设计的最优值,因此,本机的最优拨禾轮转速为9.5~21 r/min。原机收获谷物时拨禾轮转速范围为21~36 r/min,转速太高,不适合油菜收割,因此,设计了双联皮带轮和张紧机构,在收获油菜时能较快地调整拨禾轮传动比,降低拨禾轮转速范围至12~21 r/min,因结构限制,转速范围下限大于最优值。

2) 轴心高Hb。油菜茎秆粗壮,刚度大于稻麦茎秆,拨禾轮的扶持作用对油菜的切割影响不大,应主要考虑拔禾轮的推送作用。随着拨禾轮轴心位置的升高,对油菜植株的打击作用降低,为保证良好的推送效果,要求拨禾秆对植株的最低作用应大于割后油菜植株质心S的平均高度h0。Hb应满足式(5)要求。

Hb>h0+R

(5)

式中:h0——油菜割后植株质心的平均高度。

将h0=600 mm代入式(5),得Hb>1 050 mm,本设计取值1 100 mm。

3) 水平距离Bb。横割刀前移或拨禾轮后移,可以减小扶起角、增大推送角,以减少拨禾轮在切割前对荚果的碰撞、打击。拨禾轮轴离横割刀水平位置过近,拨禾秆对油菜的向上带起作用明显,拨禾轮缠草严重,搅龙输送困难、炸荚增加,过远,拨禾秆的推送作用过度,增加了植株滑落,因此,Bb值过小或过大割台损失率均有所增加。Bb值选取范围应满足式(6)要求。

(6)

式中:λ——拨禾轮速比,收割油菜一般取值1.2。

将λ=1.2,代入式(6),得0≤Bb≤248 mm。设计取值Bb=200 mm。

2.3 加长平台

在原横割刀与喂入搅龙之间增设具有上倾角的加长平台,一是将拨禾轮撞击、梳刷和搅龙挤压而炸裂的油菜籽粒尽量落在割台内;二是提高了割台推送铺放性能和搅龙的喂入能力,减少滑落损失;三是上倾的割台防止台面的菜籽倒流。适宜的上倾角β取值3°~5°。油菜收获割台如图7所示。

图7 油菜收获割台Fig. 7 Rape harvest cutter1.喂入搅龙 2.原横割刀 3.加长平台 4.油菜横割刀

为了减少损失,割后茎秆应尽量落入割台内,加长平台长度Pp应满足式(7)要求。

Pp+L1>L0

(7)

式中:L0——割后油菜平均长度;

L1——原横割刀到割台后壁距离。

将L0=1 300 mm,L1=880 mm代入式(7),得Pp>420 mm,设计加长平台长度Pp=450 mm。

2.4 割台围板

割台增设后侧围板,能够减少各种原因造成的油菜籽粒飞溅,方法简单、效果明显,在不影响观察割台作业下,尽量增加围板高度和面积,可采用轻质材料制作以减轻割台负荷和方便拆卸。本设计采用2 mm透明塑胶板,设计围板高度Hd=400 mm。

3 试验结果与分析

3.1 试验条件

试验田长度大于50 m,宽度大于30 m,地势平坦,油菜长势均匀,油菜品种为赣油杂8号,播种时间为2020年10月28—29日,2021年5月15—16日,在都昌县土塘镇刘家村现场测试。良町4LZ-4.0谷物联合收获机改进前后样机各一台,下筛为Ф9 mm的冲孔筛。

试验按油菜联合收获机鉴定大纲(DG/T 057—2019)[19]和油菜联合收获机质量评价技术规范(NY/T 1231—2006)[20]标准进行测试。

试验田油菜种植模式及生物特性如表1所示,田块1的模式为人工撒播、机沟,田块2的模式为旋耕、飞播、机沟,田块3的模式为联合直播。

表1 种植模式及生物特性Tab. 1 Planting patterns and biological characteristics

3.2 试验方案

试验方案简图如图8所示,测区长度20 m、宽度大于15 m,收割机低速大油门匀速行驶(0.9~1.2 m/s),留茬高度400 mm,保持恒定。

图8 试验方案简图Fig. 8 Test scheme abbreviated drawing

1) 割台损失。试验前按大纲要求制作3个相同的接样槽,槽内口宽10 cm,槽内口长为试验样机割幅宽度210 cm加30 cm,槽深6 cm,试验时槽中衬垫绒布。在测区内等间距5 m取3个测点,垂直于作业方向铲出与接样槽相应的平底沟槽,将接样槽卧入其中,槽口与地面基本平齐。放置接样槽时,接样槽的一端与边界平齐,另一端置于竖侧切割刀一侧。槽内收入的角果籽粒和散落籽粒之和除实际割幅的槽口面积换算为每平方米实际损失量Wgs。分析时取3测点平均值,割台损失率按式(8)计算。

割台损失率

(8)

式中:Wgs——割台每平方米实际损失量,g;

W——接样区内所接籽粒总重,g;

B——平均实际割幅,m;

L——测区长度,m。

2) 脱粒损失。在收割机排草口的下方,固定油布卷筒,离地高度500 mm,油布宽度等于割幅,可展开长30 m,试验时收割机抵近测区,先拉开油布5 m,其前端在地面固定,试验开始后,随着机器的前进油布同步拉伸展开,从排草口排出的混合物落在油布上,收集油布的混合物,分离出角果籽粒和散落籽粒为脱粒损失(未脱尽损失Ww、分离损失Wf、清选损失Wq之和)。脱粒损失率按式(9)计算。

脱粒机体损失率

(9)

W=Wc(1-Zz)+(Ww+Wf+Wq)

式中:Wc——出粮口排出籽粒及混合物质量,g;

Zz——含杂率,%。

总损失率

∑S=St+Sg

(10)

3.3 试验结果与分析

试验现场观察,竖侧切割器切割流畅,机构运动平稳,油菜枝条牵扯减少;加长平台对籽粒收集效果明显;拨禾轮对油菜推送平稳,籽粒飞溅减少,茎秆缠绕较少;输送搅龙及输送槽进料顺畅;围板对油菜的防滑落作用明显。不足之处是,竖侧切割器和加长平台增加了割台负载对割台的刚性强度和可靠性有一定的影响;加长平台增加了整机的长度,作业的机动性和效率有所下降。检测数据如表2所示。损失率计算结果如表3所示。

表2 对比试验检测数据Tab. 2 Comparison test data

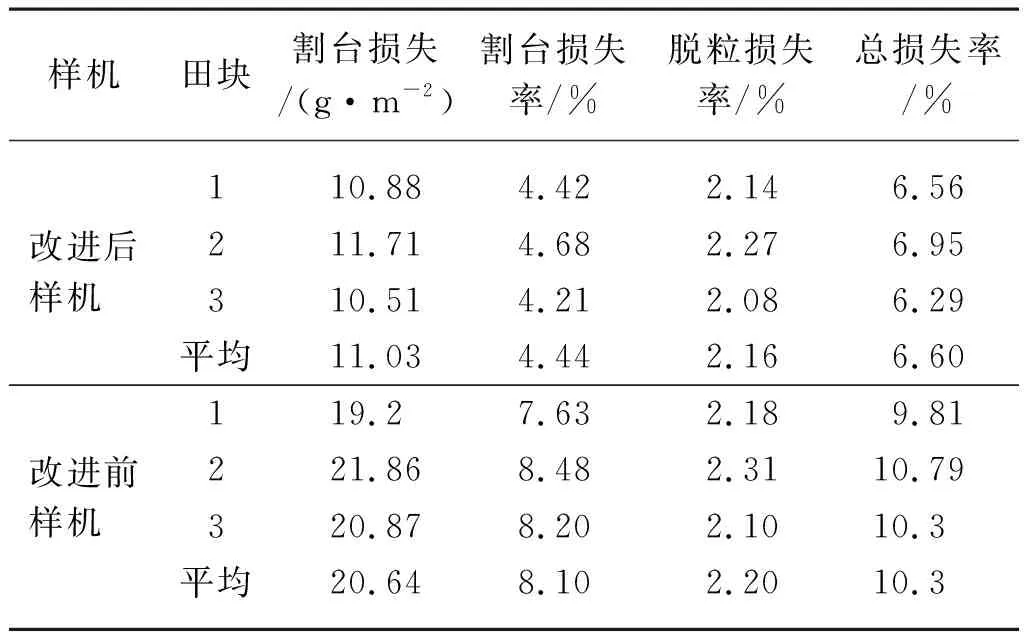

表3 损失率计算结果Tab. 3 Loss late calculation results

由表3可知,改进前样机平均割台损失率8.1%、脱粒损失率2.2%、总损失率10.3%,改进后样机平均割台损失率4.44%、脱粒损失率2.16%、总损失率6.60%,改进后割台损失率降低45%,总损失率降低36%,改进后减损效果明显。

4 结论

1) 本文通过加长450 mm割台、安装1 150 mm双动刀半刀距行程竖侧切割器、调整拨禾轮中心位置、降低拨禾轮转速至12~21 r/min、加高400 mm侧后围挡等方法,改进设计4LZ-4.0谷物联合收获机油菜割台。

2) 试验数据表明,改进后样机平均割台损失率4.44%,脱粒损失率2.16%,总损失率6.60%;改进后样机割台损失率降低45%,总损失率降低36%,改进后减损效果明显。本设计对油菜割台收获损失降低有一定的生产实践参考价值。

3) 割台损失仍然是油菜收割损失的主要因素,今后还需要对割台作业中的切割落枝损失、牵扯炸荚损失、打击飞溅损失等进行单因素试验研究,对割台的工作原理及结构设计不断探索创新以改善不足之处,提高割台综合性能,降低割台对整机性能的影响;在农艺上,应加强油菜新品种和种植栽培新技术的应用推广,提高荚果成熟一致性,改善油菜分枝多、株型高、单株角果层直径大、分枝牵扯等特性,以适应机械化收割,通过农机农艺深度融合,有效解决油菜机械化收割的难题。