农用发动机SCR系统内尿素分解特性研究*

杨朔,杜慧勇,李可,王站成,李民,范晨阳

(1. 河南科技大学车辆与交通工程学院,河南洛阳,471003; 2. 固安迪诺斯环保设备制造有限公司,河北廊坊,065000)

0 引言

柴油机因较高的热效率和优越的动力性能,在交通运输行业发挥着巨大作用,但是其尾气中NOX的净化是亟须解决的问题[1]。Urea-SCR技术作为目前阶段移动源NOX后处理的首选技术[2],可满足当前排放标准。但是随着排放法规的愈加严格和发动机效率提升的要求,尾气中的NOX需要更高效率的去除,需用过量的NH3与NOX进行SCR反应,这会导致尿素喷射量的增加,而且需要更好地尿素雾化效果和分解效率来提升NOX的还原效率。目前商用柴油车的后处理系统主流布置是在Urea-SCR系统之前加装DOC和DPF,为了将多余的NH3去除,在SCR后还需要加装一个氨逃逸催化器将多余的NH3转化为N2。氨的形成过程主要为:喷嘴喷出一定量的尿素,高温下液滴蒸发和尿素的热分解(尿素热分解产生的氨占比很小),以及在混合器、排气管道和催化剂表面形成的液膜中尿素的水解。

发动机的排气系统工作时,其尾气流量和温度变化巨大,如何保证在极短时间内完成尿素的雾化蒸发和分解,对于发动机尾气处理至关重要。性能良好的混合器可以提高尿素的分解效率,得到更高的NOX转化率,加装混合器是为了更好地使得尿素溶液在混合表面形成液膜,促进尿素分解为氨[3-4]。在混合器中未分解的尿素以及混合器叶片边缘积累的尿素溶液会进入到催化剂内部继续分解。但由于较差的尿素转氨率和氨气混合率,以及不充足的尿素喷射量,导致废气中依旧存在NO,则可能在ASC过后产生更有害的N2O[5],通过优化尿素喷射策略,可以减少氨泄漏和ASC处生成NOX的副反应[6]。尿素在分解过程中也会有一系列复杂的副反应,由于温度和停留时间的影响,液膜中反应的尿素可以热解为氨和异氰酸,而中间产物异氰酸也会发生不良反应生成固体副产物缩二脲、三聚氰胺、三聚氰酸等[7]。为了使尿素溶液在喷雾完成后,分解地更加彻底和均匀,冯鹏飞[8]研究了安装有不同喷嘴、不同喷雾喷射角度情况下的蒸发分解和NH3混合,发现多喷孔可以有效提高尿素分解率和NH3分布均匀性,喷雾角度对其影响较小。除了后处理系统附件的影响外,主要影响因素还是排气温度、排气流量等。干旭波等[9]报道排气温度是影响尿素分解的重要因素,相同条件下,温度越高,尿素分解越显著。马军彦等[10]研究发现排气温度较高时,尿素分解出NH3的效率受空速的影响很小,但随空速的增大有下降趋势。唐韬等[11]发现提高排气温度有助于尿素分解,减少副反应发生。排气流量提高时,尿素分解率有所下降,对抑制SCR副反应有一定作用。王军等[12]研究发现排气流量对NH3的体积分数有一定影响,排气流量越大,尿素在排气管滞留时间越短,越不利于尿素分解,从而导致NH3体积分数降低。通过计算机仿真的方法也可以看出尿素在排气过程中的反应情况,Krum等[13]通过多种分析方法发现分解是尿素蒸发的主要机理,模型表明,升温速率的增加可以减少结晶产物的总沉积量。催化剂内部尿素分解情况比排气管道内更加复杂,Wu等[14]在发动机台架上做了一系列试验,发现SCR中的NOX还原反应复杂化了尿素分解过程,而且在SCR催化剂段的分解速率远高于排气管的均相流中。

发动机后处理的Urea-SCR系统在催化器内的反应十分复杂,目前研究混合器内尿素的物理化学特性的报道较多。本文通过发动机试验台架研究真实的情况下,催化剂内部尿素溶液分解生成NH3的情况,采用控制变量法改变发动机台架试验时的发动机工况、催化剂的长度,探讨尿素分解特性的影响因素。试验催化器采用分段催化剂的方式,研究不同长度段催化剂内部尿素分解特性,为提高尿素分解率、降低后处理段催化剂成本提供了参考。

1 试验装置及方法

1.1 测试台架及发动机参数

试验用发动机为云内动力4102非道路国Ⅳ柴油机,广泛适配于植保机、小型收割机、旋耕机等农用机械,其参数如表1所示。

表1 柴油机参数Tab. 1 Parameter of diesel

采用自主设计的取样系统,发动机试验台架装置如图1所示。

图1 发动机试验台架装置示意图Fig. 1 Diagram of engine test bench device1.尿素喷嘴 2.排气管 3.涡轮 4.压气机 5.中冷器 6.进气管 7.柴油机 8.压力变送器 9.热电偶 10.SCR 11.采样管 12.排气分析仪 13.可旋转采样端 14.渐缩管

台架测试系统使用GW250电涡流测功机,油耗仪、增压中冷器、冷却系统等控制发动机在不同工况下进行试验,采用MEXA-7100D排放分析仪测量排气中NOX浓度,分析仪采用化学发光法(CLD,Chemi-luminescent Detector)测量,响应迅速,测量精确度高;由G1040在线气体检测仪与PRE-03气体在线与处理系统配套测量NH3,测试精度≤±3%FS。

1.2 分段催化剂及试验设计

试验所用分段SCR催化剂为钒基挤出式催化剂,圆形催化剂直径为200 mm,目数为200,催化剂有两种长度规格,分别为25 mm和50 mm。尿素由尿素泵供给,尿素喷嘴为三孔水冷喷嘴,尿素溶液为32.5wt.%水溶液,通过INCA系统控制尿素喷射量。

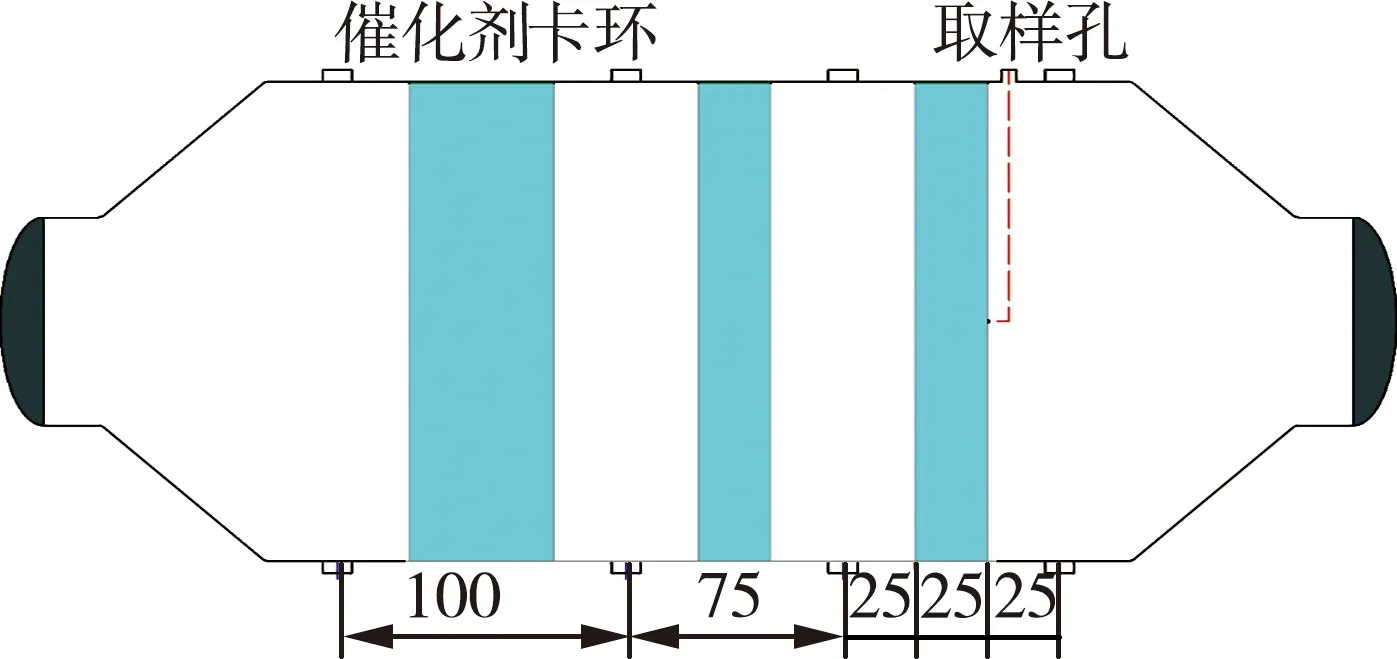

取样方法:本试验取样设备为自行设计,取样管为空心不锈钢细管,外径8 mm,内径4 mm。取样管从取样孔伸入,使用分段催化剂,如图2(a)所示,催化剂的长度可变,采样口段弯曲成90°,与排气方向水平,紧贴催化剂出口截面取样,可以减少其他干扰因素,近似认为此时取样气体为催化剂出口气体。取样出口连接Horiba气体分析仪和WOST气体检测仪。采样段与催化剂外壳直接由快装接头连接,以便更换不同长度的催化剂段。在试验过程中,为了简化制造工艺流程,并提高装置的整体气密性,只有一个25 mm段催化剂有取样孔,图2(a)红色部分为取样示意。试验过程中,保持取样孔段不动,改变取样孔前的催化剂长度,即可测得不同催化剂长度内部径向的尿素分解情况,得到催化剂内部不同位置出口截面处的尿素和NOX分解特性。在水平方向取样,3为圆心位置,取样位点如图2(b)所示。

(a) 100 mm长度分段催化剂轴向剖视图

(b) 径向取样位点示意图图2 试验用催化剂段和取样位点示意图Fig. 2 Schematic diagram of test catalyst section and sampling site

在发动机热机完成后,使得发动机在目标工况运行,待工况稳定后,在每个测点位置进行测量,得到各个工况下的原始排放NOX浓度,记为VNOX,origin,然后按照特定的氨氮比往排气管路中喷射尿素水溶液,待测量数据稳定时,得到各个工况下每个测点的NOX和NH3的浓度,记为VNOX,after和VNH3,即为经过SCR反应过后的NOX和NH3的量。氨氮比设置为1.2,1 mol尿素完全分解可以产生2 mol的NH3,由于柴油机排气中的NOX中,90%为NO,标准SCR反应占主导地位[15],可以近似认为主要反应为

(1)

即NH3和NO反应比例为1∶1。目标工况不变,改变测量位置前的催化剂段长度,可以得到经过不同长度段催化剂后的尿素分解特性。催化剂段为25 mm和50 mm组合使用,可以组合为25 mm、50 mm、75 mm、100 mm、125 mm、150 mm,共6种长度段。发动机选用6个工况点,具体如表2所示。

表2 发动机工况表Tab. 2 Engine operating condition table

2 试验结果及分析

2.1 截面氨生成量径向分布

SCR系统的效率很大程度上依赖于进入催化剂前和催化剂前段的氨浓度和均匀分布情况[16]。为探究截面氨浓度和分布特性,设定氨氮比为1.2,测量得到催化剂出口截面水平径向各个测量点的氨生成量,如图3所示。在相同工况下,不同长度催化剂截面处,中心水平位置径向氨生成量有所不同。在25 mm和50 mm催化剂截面处中心部位的尿素分解量较少,两边生成量较大,以图1中尿素喷嘴在发动机右侧为基准,其中最右侧即图2(b)中位置5处氨生成量最大,这是主要是由于试验使用的三孔压力式喷嘴,三束喷雾沿水平径向左右分布,两侧氨生成量高的位置对应着是尿素喷雾的落点区域,发动机位于排气管道右侧,气流运动过来会将尿素冲击到最左侧的管壁,所以最左侧的尿素量会稍大,氨生成量较大。在同样的工况下,排气中不喷射尿素,测量各个测量点原始NOX排放,发现NOX浓度分布均匀,且各个测量点温度差小于10 ℃,可以排除NOX和温度分布不均匀等因素。

(a) 25 mm

(b) 50 mm

(c) 75 mm

(d) 100 mm

(e) 125 mm

(f) 150 mm图3 不同长度催化剂截面氨生成量径向分布Fig. 3 Radial distribution of ammonia production in cross-sections of catalysts with different lengths

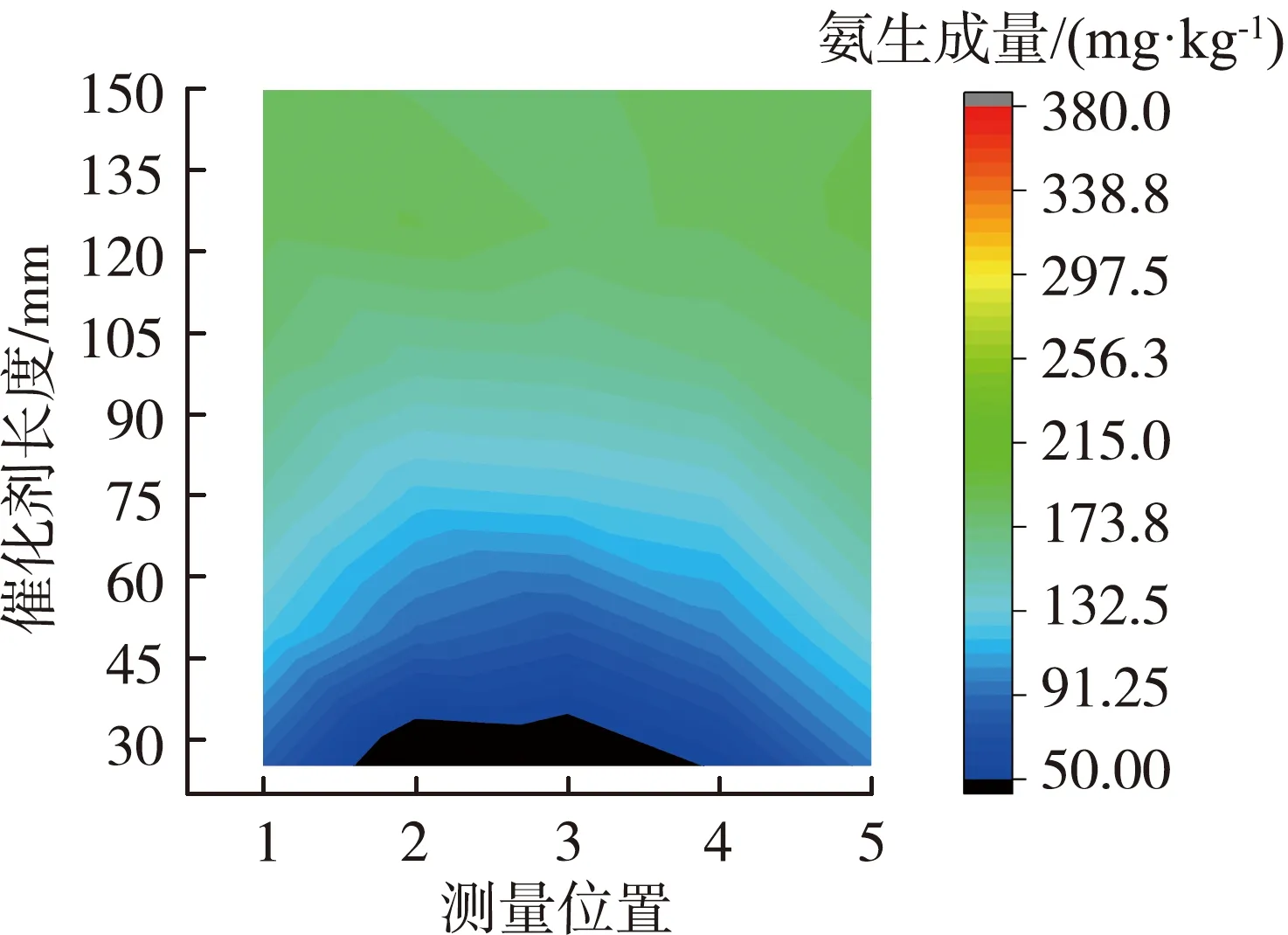

为更好地分析氨生成量分布特性,对不同长度的催化剂进行探究,结果如图4所示,其中1表示1 500 r/min,25%负荷,2表示1 500 r/min,50%负荷,3表示1 500 r/min,75%负荷,4表示1 900 r/min,25%负荷,5表示1 900 r/min,50%负荷,6表示1 900 r/min,75%负荷。

(a) 1 500 r/min-25%

(b) 1 500 r/min-50%

(c) 1 500 r/min-75%

(d) 1 900 r/min-25%

(e) 1 900 r/min-50%

(f) 1 900 r/min-75%图4 各个工况下催化剂内部氨生成量云图Fig. 4 Cloud map of ammonia production inside the catalyst under various working conditions

采用若干段催化剂段结合的方式测试,由于装配的因素,催化剂段中间存在着25 mm的空腔,并随着催化剂段数量的增加,空隙段和长度增加。尿素水溶液在排气管中经过水分蒸发和尿素热分解,理论上应生成等物质的量氨气和异氰酸(HNCO)[17],在经过催化剂后流动近似为层流,且经过空隙时间极短,空隙的存在并不会影响催化剂内每个横截面处的氨生成量情况。从图4中可以明显看出,转速为1 500 r/min时,随着催化剂长度段的增加,氨生成量增加明显,负荷为25%时,氨生成量从25 mm段的0.05‰到150 mm段的0.2‰;负荷增加到75%时,氨生成量增加更为明显,在25 mm段时为0.15‰,125 mm段时达到0.35‰。这是因为在负荷较小时,催前排温仅有200 ℃,催化剂温度不够高,虽然此时排气流量较小,即使较长的加热时间也并不能使尿素在催化剂段中有足够的水解;而当负荷达75%时,排气温度达到300 ℃,使得尿素在催化剂段中能够充分水解,而且在催化剂段长度为125 mm时已经水解完全。由于各段之间的空隙有着混合排气的效果,使得NH3和NOX充分混合,随着催化剂反应段的增加,径向氨生成量差值大幅减小,氨生成量分布变均匀。值得说明的是,更均匀混合的排气并不会影响尿素在催化剂内分解所需要的催化剂长度。在此工况下催化剂段的尿素分解能力达到最大,反应段长度的增加也使尿素分解和NOX的还原有了更充足的反应时间,提高了系统的NOX转化效率。当转速为较低的1 500 r/min时,随着发动机负荷的提高,氨的生成量增加,但是在1 900 r/min时,氨生成量在50%负荷时最大,总量比1 500 r/min时要小,这是因为随着转速的升高,空速增加对氨生成的影响效果比温度升高的大,有限的温度升高并不能补偿空速增大对尿素分解的负面影响,即反应时间显著减少,从而表现出1 500 r/min较高负荷时,氨转化率和分布比1 900 r/min时更优,如图4(c)、图4(f)所示。

2.2 催化剂段长度和工况对尿素平均分解率的影响

为探究催化剂的长度对尿素平均分解率的影响,在特定的氨氮比条件下,可以通过对排气组分分析和计算得到尿素的平均分解效率。上文已经提出,本试验的SCR反应可简化为标准SCR反应过程,即反应过程中NH3和NOX反应比例为1∶1,喷入排气道的尿素溶液一部分分解为NH3和H2O,未分解的部分随排气排出,我们只要得到分解产生的NH3的量即可求出尿素的平均分解率。尿素分解产生的NH3一部分用来还原NOX,另外的未反应NH3由下游传感器测出其浓度,则尿素平均分解率

(2)

式中:VNOX,origin——NOX原排,即未经过催化器的原始NOX排放浓度;

VNOX, after——经过催化器后的NOX浓度,此二者由Horiba排气分析仪测出;

VNH3:VNH3——经过催化器后的NH3浓度,由G1040在线气体检测仪与PRE-03气体在线与处理系统配套测出;

QNH3:NOX——氨氮比,为使得NOX还原更为充分,设置为1.2。

尿素平均分解率如图5所示。可以看出,随着催化剂长度的增加,尿素平均分解率增加明显,最高超过90%。在两个确定转速下,当发动机运行到50%负荷时尿素的分解率最大,尿素分解程度最高。这是因为在50%负荷时,催前排温已经在尿素水解的最佳温度范围内,且此时流量较小,尿素有着充足的水解时间。尿素在催化剂内部的水解反应速率随着温度的升高而升高[18-19],此时温度较低,尿素分解率较低。

图5 不同催化剂长度下尿素分解率的变化Fig. 5 Changes of urea decomposition rate under different catalyst lengths

催化剂长度为150 mm时,所有工况下尿素分解率已经达到80%以上,说明尿素大部分已经分解。CFD数值模拟结果显示在700~735 K附近停留0.8 s,NH3的转化率就可达到85%以上[20],在实际应用中,绝大部分催化剂有效长度超过150 mm,即反应时间充足。本试验中大部分尿素在催化剂前段已经分解,说明在尿素主要是在催化剂前端分解成NH3,并参与还原反应。

图5显示了尿素平均分解率随催化剂长度的变化趋势。在催化剂长度为25~100 mm时,尿素平均分解率增长较快,在催化剂长度超过100 mm时,增长速率减小。说明排气中的尿素在100 mm段内迅速分解,之后尿素浓度降低,在随后的催化剂段缓慢分解。在合适的温度窗口,催化剂内部中的水分子会吸附在催化剂表面,可以提高尿素的水解活性[21],排气中存在较多的水蒸气,催化剂前段会吸附较多的水分子;同时较多的NH3会抑制尿素的水解反应[22],导致后段尿素分解速率降低。

3 结论

1) 在催化剂段25~50 mm时,催化剂段截面氨生成量径向分布不均匀,明显呈现“两边高中间低”的现象,特别是弯管曲率外侧位置最高,这种现象主要是受喷雾位置的影响,与排气状态的变化关系不大;随着催化剂长度的增加,尿素在催化剂表面水解反应更加彻底,使得NH3分布更均匀,排气温度的升高和流量的减小可以提高催化剂内部氨生成量及其均匀性。

2) 在转速不变时,50%负荷下尿素的分解率最高。工况和催化剂段长度的变化,会导致反应温度和时间的变化,温度和反应时间的增加都可以提高尿素的平均分解率;随着催化剂长度的增加,即反应时间越长,尿素的分解越彻底,在25~100 mm长度时增长明显,分解速率较快,在100 mm之后分解速率较慢,分解率接近最大,在催化剂长度150 mm出口处,各工况和结构条件下分解率均超过80%,可满足标准SCR反应所需,排气温度和流量分别为375.0 ℃和310.2 kg/h时,尿素分解率最大达91.34%。