高强度帘线钢LX82ACr的动态连续冷却转变行为

李战卫, 沈 奎, 麻 晗, 张 宇

(江苏省(沙钢)钢铁研究院, 江苏 张家港 215625)

帘线钢盘条主要用于生产汽车子午线轮胎的骨架材料,即“钢帘线”。盘条通常需要经过拉拔制成直径φ0.15~0.38 mm细丝,再捻制成绳。加工过程中需要控制断丝率,对盘条的组织性能要求极高,须严格控制组织中晶界处渗碳体的含量[1]。相关研究表明[2-3],在高碳钢中添加一定量的Cr元素,可有效降低过冷奥氏体转变温度,减少晶界渗碳体的生成,细化珠光体片层间距,提高钢的塑性。在82级帘线钢基础上添加适量Cr开发出LX82ACr钢盘条,其钢中晶界处渗碳体含量明显减少,盘条塑性显著提高。同时,为避免因Cr元素添加而导致的盘条强度过度提升和过冷组织的形成,危及钢的可拉拔性[4],降低了钢中的Mn含量。

由于合金元素及其含量的改变,LX82ACr钢与普通82级帘线钢相比,生产过程及组织性能控制要求更为严格。实际生产中,盘条的组织性能由斯太尔摩线冷却过程决定,而这个过程可以用动态连续冷却转变来进行模拟研究。目前,关于帘线钢的组织转变行为研究较多,但是关于高强度LX82ACr钢连续冷却行为的研究鲜有报道。本文对LX82ACr钢的动态连续冷却转变规律进行研究,模拟轧制时不同冷速下LX82ACr钢的相变过程,为控冷工艺制订和组织性能控制提供参考。

1 试验材料和方法

试验钢来自工业生产过程的飞剪样,其工艺流程为顶底复吹式转炉—LF精炼—300 mm×390 mm大方坯连铸—开坯140 mm×140 mm—高线轧制,化学成分(质量分数,%)为0.82C、0.20Si、0.24Mn、0.010P、0.005S、0.32Cr,余量为Fe及杂质。

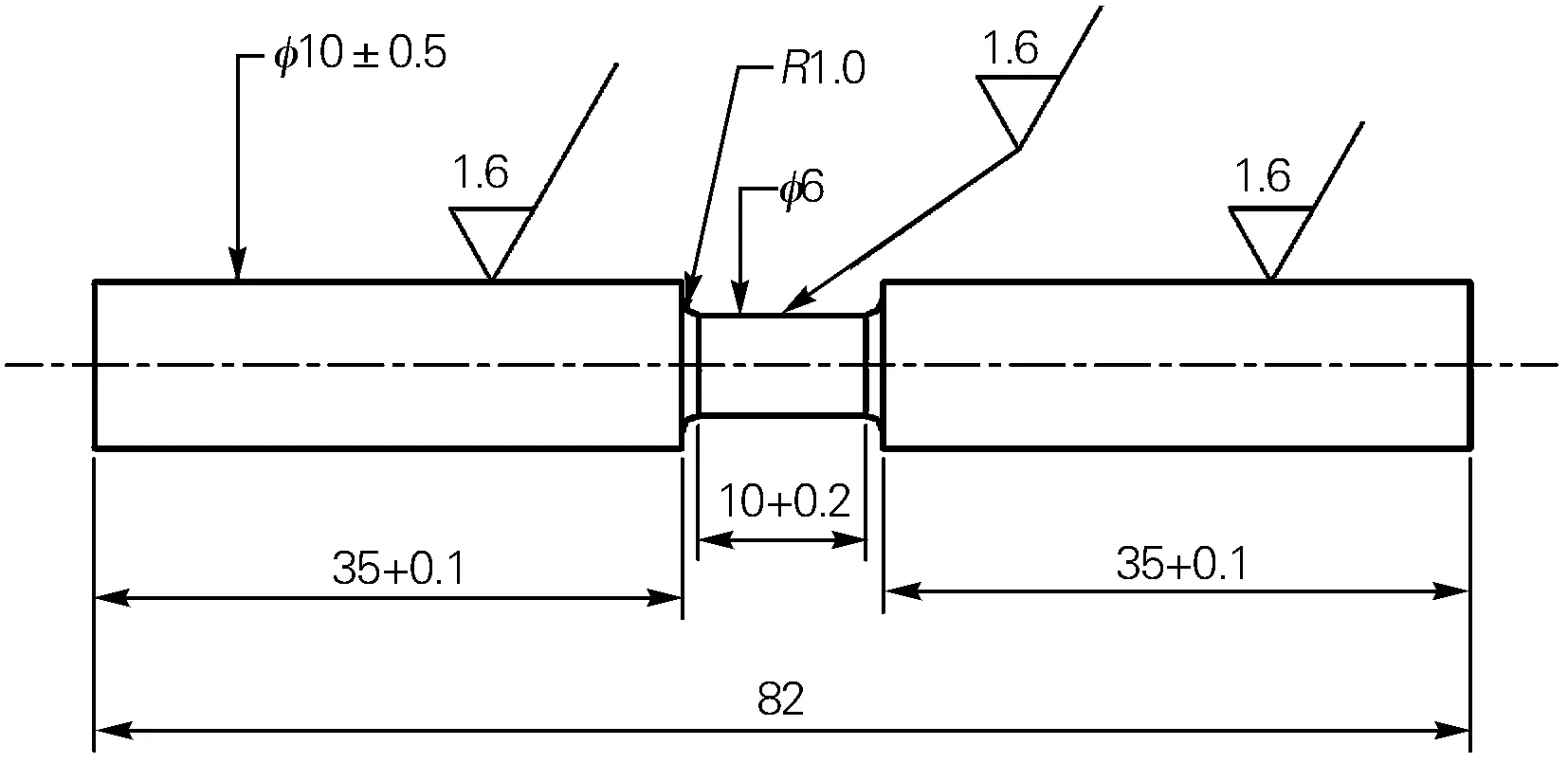

将试验钢加工为热模拟试样,如图1所示,然后采用Gleeble-3800热模拟试验机进行试验。动态连续冷却转变试验工艺:将试样以10 ℃/s的速率从室温升温至1110 ℃,保温10 min,然后以5 ℃/s的速度冷却至920 ℃,保温5 s后,再以5 s-1的变形速率给予试样60%的压缩变形量,并在3 s内冷却到900 ℃,最后分别以0.1、0.5、1、1.5、3、5、7、9、11、15、20、30、40 ℃/s的冷速冷却至室温,获得不同冷速下的热膨胀曲线。

图1 热模拟试样示意图Fig.1 Schematic diagram of thermal simulation specimen

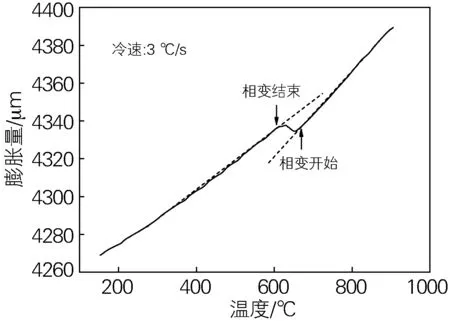

对热模拟试验后的所有试样进行线切割、研磨和抛光,用4%的硝酸酒精溶液进行腐蚀,在Zeiss光学显微镜下观察分析不同冷速转变后的显微组织,结合热模拟试验机测得的热膨胀曲线,如图2所示,采用切线法确定不同冷速下的相变点,然后绘制LX82ACr钢过冷奥氏体的动态CCT曲线。

图2 热膨胀曲线示意图Fig.2 Schematic diagram of thermal dilatometric curve

根据LX82ACr钢的动态CCT曲线,得出不同冷速下的相变温度和过冷度,分析相变温度和过冷度随冷速的变化规律。利用Zeiss场发射扫描电镜测量不同冷速下LX82ACr钢的珠光体片层间距,并用Wilson Tukon 2500维氏硬度计测定硬度,载荷砝码为10 kg。然后根据GB/T 1172—1999《黑色金属硬度及强度换算值》进行抗拉强度换算,研究抗拉强度、珠光体片层间距与冷速之间的关系并建立回归模型。

2 试验结果与分析

2.1 连续冷却转变组织和动态CCT曲线

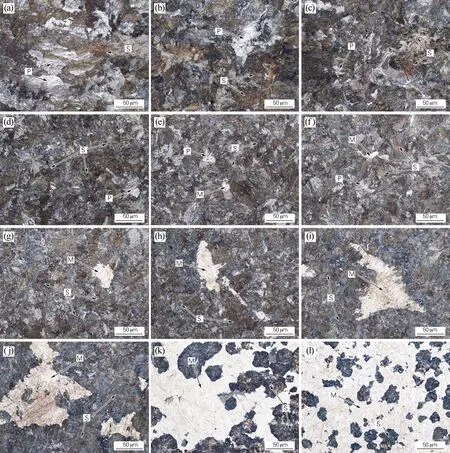

图3为连续冷却转变时不同冷速下LX82ACr钢的光学显微组织。由图3可知,当冷速为0.1~3 ℃/s时,组织转变为珠光体(P)和索氏体(S),在0.1 ℃/s的较低冷速下,片层较粗的珠光体占比较多,珠光体团呈“大块状”,随着冷速提高,珠光体团逐渐变小,珠光体片层逐渐细化,珠光体含量逐渐减少,索氏体含量逐渐增多;当冷速提高到5 ℃/s时,组织中开始出现马氏体(M),随着冷速提高,马氏体含量逐渐增多;当冷速提高至30 ℃/s及以上时,组织以马氏体为主。

图3 不同冷速下LX82ACr钢的显微组织Fig.3 Microstructure of the LX82ACr steel at different cooling rates(a) 0.1 ℃/s; (b) 0.5 ℃/s; (c) 1 ℃/s; (d) 3 ℃/s; (e) 5 ℃/s; (f) 7 ℃/s; (g) 9 ℃/s; (h) 11 ℃/s; (i) 15 ℃/s; (j) 20 ℃/s; (k) 30 ℃/s; (l) 40 ℃/s

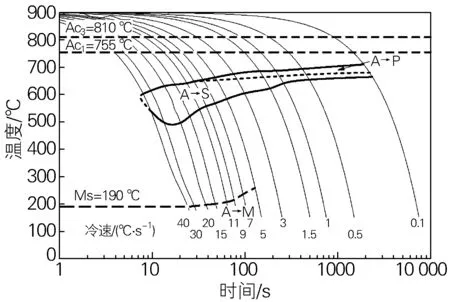

根据热模拟试验采集的热膨胀曲线,采用切线法得到不同冷速下的相变点,并结合该冷速转变后的显微组织,绘制出了LX82ACr钢的动态CCT曲线,如图4所示。加热过程中,LX82ACr钢的奥氏体化开始温度为755 ℃,结束温度为810 ℃。在5 ℃/s以下冷速冷却时,主要发生珠光体转变。在较低冷速0.1 ℃/s冷却时,约在710 ℃开始相变,在665 ℃左右完成相变。随着冷速提高,相变开始温度和结束温度逐渐降低,过冷度逐渐增大,当冷速提高至3 ℃/s时,相变开始温度和结束温度分别降低至675 ℃和605 ℃,根据组织分析结果,随着冷速提高,珠光体片层逐渐细化,索氏体含量逐渐增多,主要是由于过冷度增大导致形核数和相界面增多所致[5]。当冷速提高至5 ℃/s时,过冷度进一步增大,碳的扩散能力减弱,开始出现非扩散型马氏体转变,马氏体转变开始温度约为259 ℃。随着冷速提高,马氏体转变开始温度逐渐降低,转变后的组织中马氏体含量逐渐增多,到30 ℃/s及以上时,组织以马氏体为主。

图4 LX82ACr钢的动态CCT曲线Fig.4 Dynamic CCT curves of the LX82ACr steel

2.2 相变温度和过冷度回归模型

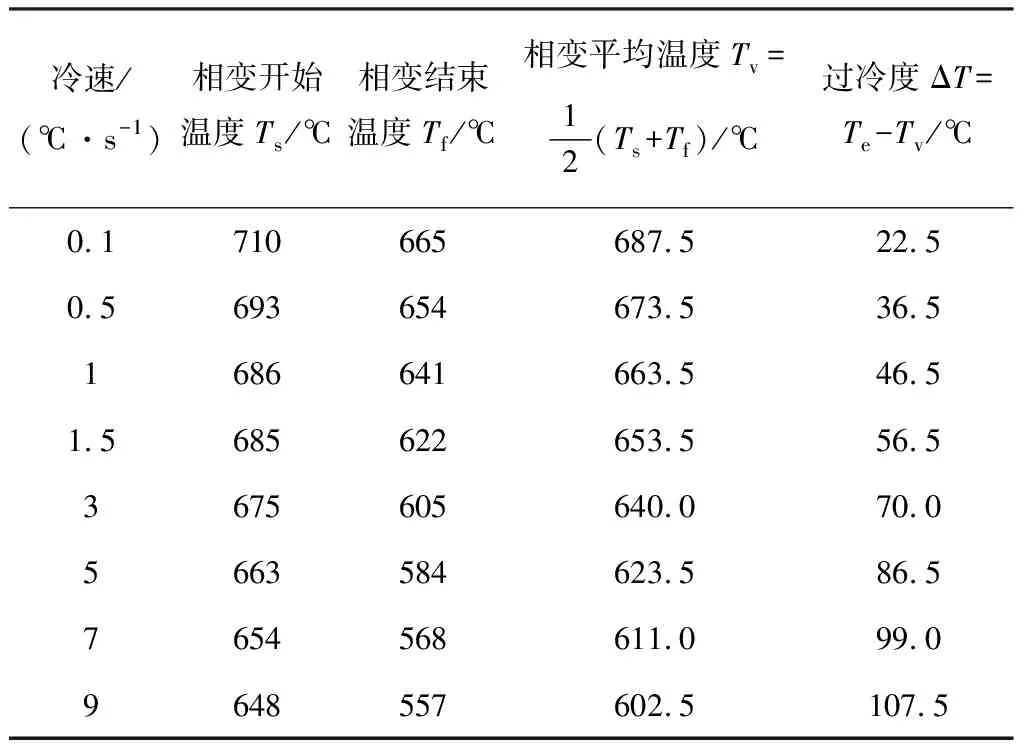

过冷度是相变温度与平衡转变温度的差值。在连续冷却时,相变是在一个较宽的温度区间进行,不同温度相变时的过冷度不同,温度越低,过冷度越高。因此,采用相变平均温度与平衡转变温度的差值来计算过冷度较相变开始温度更准确[6]。可以按照每个冷速下的相变开始温度和相变结束温度的均值来计算该冷速下的相变平均温度,然后以该冷速下的相变平均温度与平衡转变温度的差值来计算过冷度。由LX82ACr钢的动态CCT曲线可知,在较低冷速0.1 ℃/s时,奥氏体相变开始温度为710 ℃。由于该冷速下相变过程缓慢,故可以将相变开始温度710 ℃近似认为是LX82ACr钢的平衡转变温度Te。据此可计算出0.1~9 ℃/s区间内不同冷速下A→P的相变温度和过冷度,如表1所示。

表1 不同冷速下LX82ACr钢的相变温度和过冷度

在连续冷却状态下,过冷度主要取决于冷速。由LX82ACr钢的动态CCT曲线可知,随着冷速提高,相变温度逐渐降低,过冷度逐渐增大。参考Kumar等[7]研究的相变开始温度与冷速之间的回归模型,得出相变温度与冷速之间的关系:

Ti=Te-a(V)b

(1)

式中:Ti为相变温度;Te为平衡转变温度;V为冷速;a、b为常数。

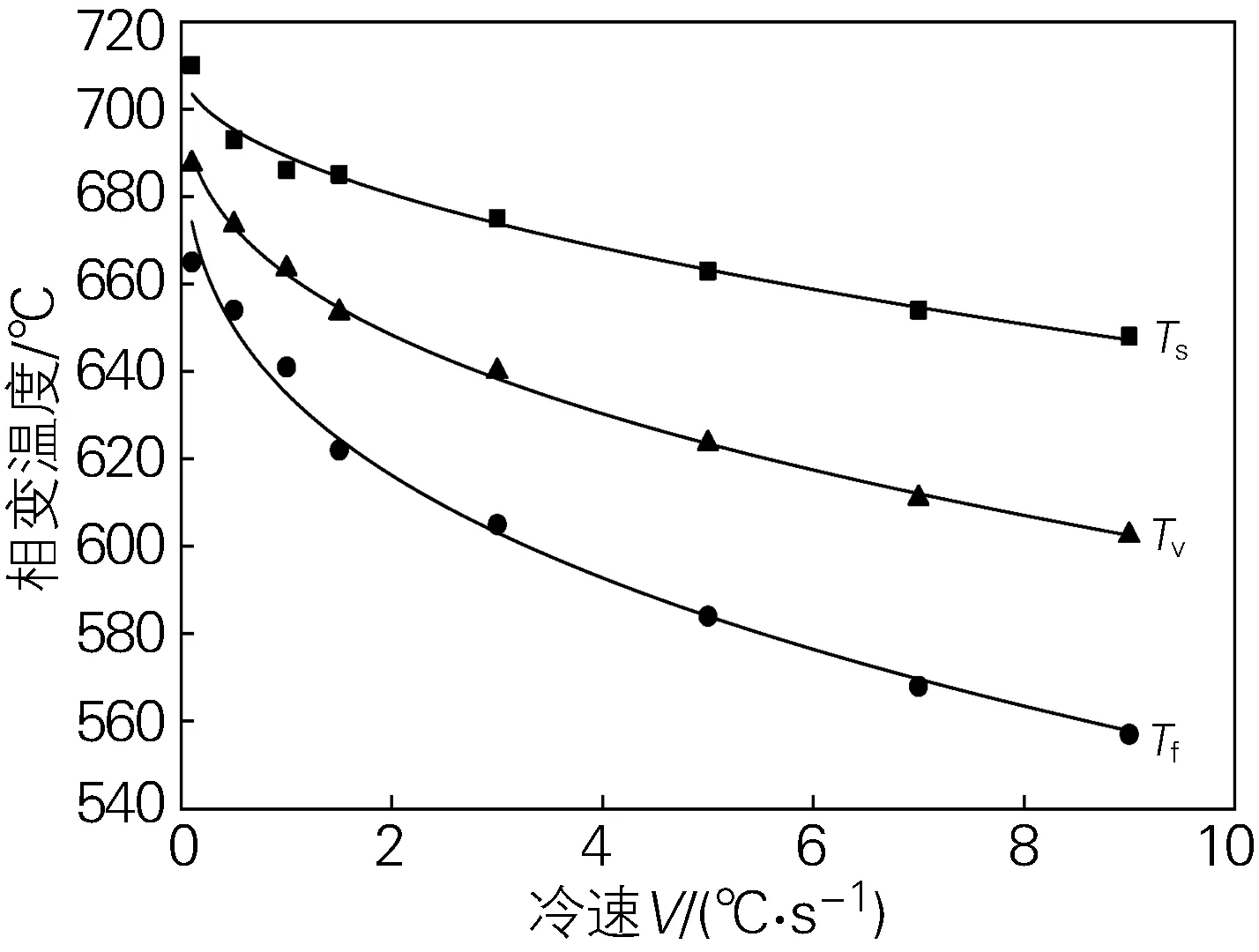

根据式(1)分别对表1中的相变开始温度Ts、相变结束温度Tf、相变平均温度Tv进行拟合,可得回归模型式(2)~式(4),对应的回归曲线如图5所示。

图5 LX82ACr钢的相变温度与冷速回归曲线Fig.5 Regression curves between transformation temperature of the LX82ACr steel and cooling rate

Ts=710-20.8037V0.5029(R2=0.9767)

(2)

Tf=710-75.0559V0.3217(R2=0.9844)

(3)

Tv=710-47.7697V0.3691(R2=0.9980)

(4)

由上可得,回归模型的拟合优度均在0.97以上,拟合值与实际值之差最大为9.22 ℃,显著性p值最大为3.17×10-13,远小于0.05,表明回归模型的显著性较高、拟合效果较好。

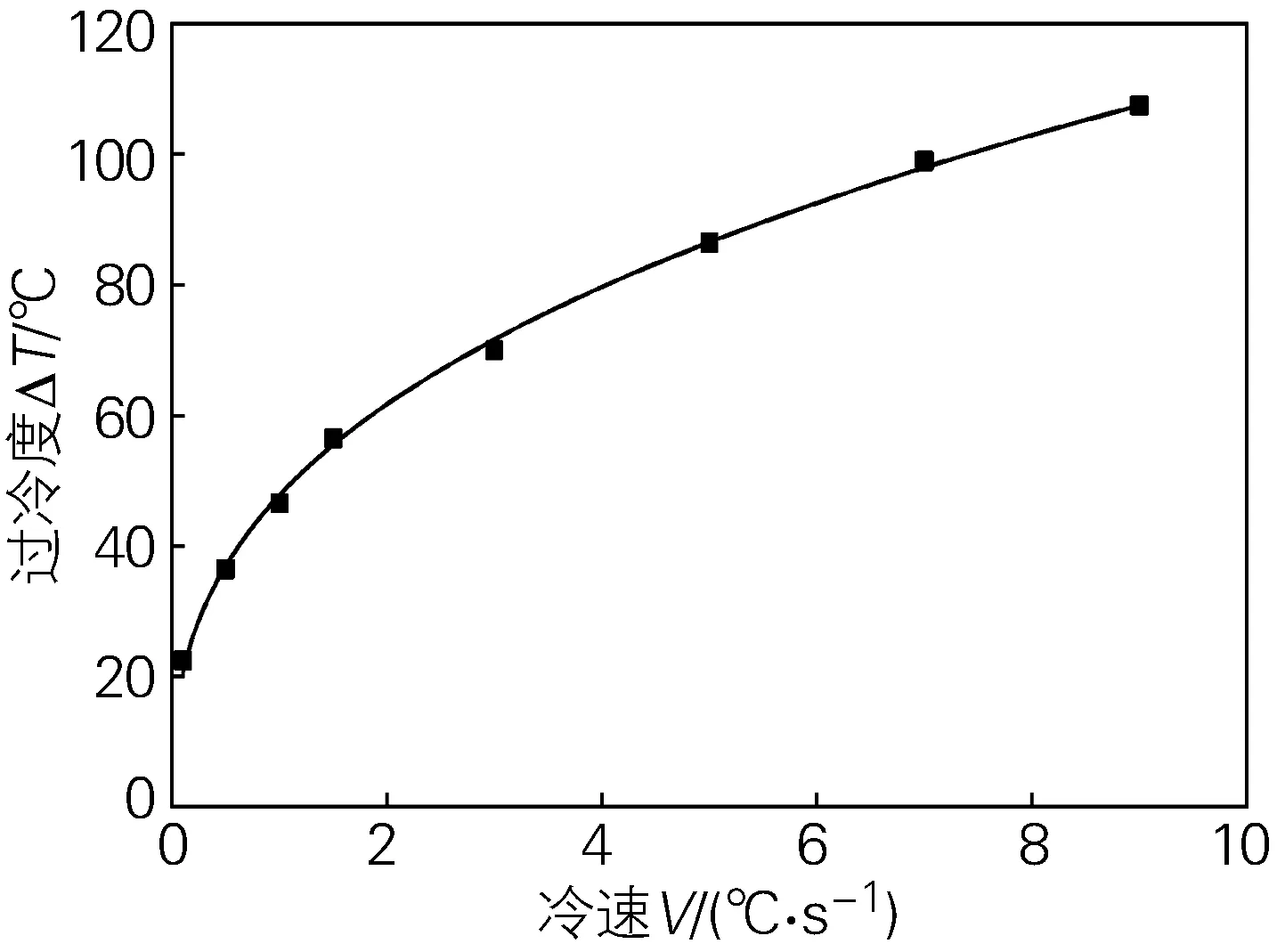

将式(4)进行变换可得过冷度与冷速之间的关系模型,如式(5)所示,回归拟合曲线如图6所示。

图6 LX82ACr钢的过冷度与冷速回归曲线Fig.6 Regression curve between undercooling degree of the LX82ACr steel and cooling rate

ΔT=47.7697V0.3691(R2=0.9980)

(5)

式中:ΔT为过冷度,℃;V为冷速,℃/s。

由上可得,回归模型的拟合优度在0.99以上,拟合值与实际值之差最大为2.08 ℃,显著性p值为4.88×10-11,远小于0.05,表明该回归模型的显著性较高、拟合效果较好。

2.3 不同冷速对珠光体片层间距和抗拉强度的影响

为研究连续冷却转变后的组织和性能,利用Zeiss场发射扫描电镜观测0.1~9 ℃/s区间内不同冷速下的珠光体片层间距,并采用Wilson Tukon 2500维氏硬度计测定维氏硬度HV10,在不同位置测量后取平均值,然后根据GB/T 1172—1999对表1中“碳钢”系列进行抗拉强度换算,结果如表2所示。

表2 LX82ACr钢在不同冷速转变后的珠光体片层间距、硬度及抗拉强度(硬度换算值)

由表2可知,当LX82ACr钢在0.1 ℃/s的较低冷速冷却时,转变组织中珠光体片层间距较大,达到0.1929 μm,转变后试样的抗拉强度较低,仅为993.2 MPa。随着冷速提高,珠光体片层间距逐渐细化,抗拉强度逐渐提高,当冷速提高至9 ℃/s时,珠光体片层间距减小至0.0739 μm,抗拉强度提高至1388.4 MPa。

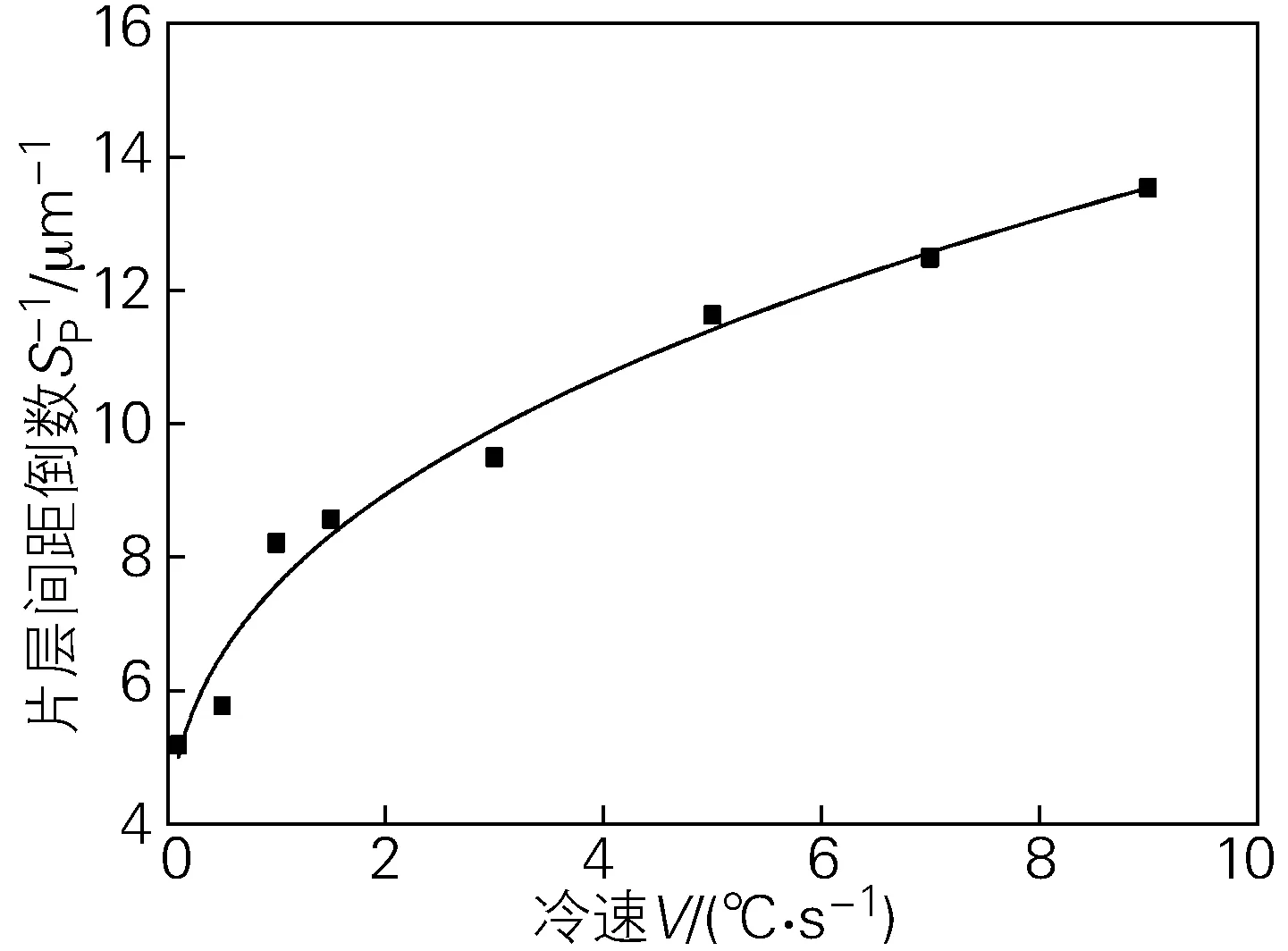

2.3.1 珠光体片层间距回归模型

高碳钢盘条的显微组织主要为珠光体和索氏体,珠光体的片层间距决定了钢的组织及力学性能[8]。帘线钢盘条最终要制成φ0.38 mm以下的细丝,为避免拉拔过程断丝,对钢的塑性有较高的要求,同时拉拔后的成品钢丝要满足一定强度,因此帘线钢盘条的组织应当以均匀的细片层索氏体为主,以保证同时兼顾强度和塑性。

根据LX82ACr钢的连续冷却转变后的显微组织分析结果,在0.1~9 ℃/s冷速区间内,随着冷速的提高,转变后的显微组织由片层较粗的珠光体向片层较细的索氏体转变,片层间距逐渐细化。珠光体片层间距的大小主要由冷却时的过冷度决定,Elwazri等[9]认为,当钢的成分及奥氏体化温度一定时,片层间距的大小直接取决于过冷度,片层间距的倒数与过冷度成正比关系。也有很多研究表明[10-11],片层间距的倒数与过冷度之间呈线性关系,但并非完全正比,综合已有研究成果,得出片层间距与过冷度之间的关系式:

(6)

式中:SP为珠光体片层间距;ΔT为过冷度;a、k为常数。

依据式(5)建立的过冷度ΔT与冷速V的关系,可得片层间距与冷速之间满足:

(7)

式中:SP为珠光体片层间距;V为冷速;a、b、c为常数。

按照式(7)对表2中的片层间距进行拟合,可得回归模型式(8),对应的拟合回归曲线如图7所示。

图7 LX82ACr钢的珠光体片层间距倒数与冷速回归曲线Fig.7 Regression curve between reciprocal of pearlite lamellar spacing of the LX82ACr steel and cooling rate

(8)

式中:SP为珠光体片层间距,μm;V为冷速,℃/s。

由上可得,随着冷速提高,珠光体片层间距逐渐减小。回归模型的拟合优度在0.97以上,拟合值与实际值之差最大为0.7756 μm-1,显著性p值为3.47×10-7,远小于0.05,表明该回归模型的显著性较高、拟合效果较好。

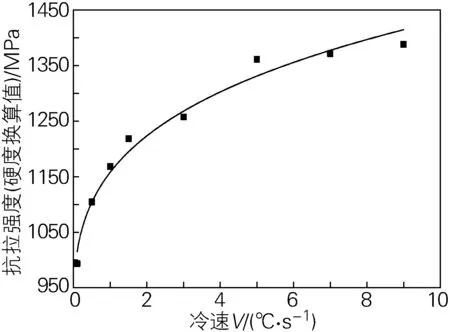

2.3.2 抗拉强度回归模型

对于高碳钢盘条,珠光体的片层间距是决定其抗拉强度的关键参数,片层间距越细,抗拉强度越高。关于抗拉强度与片层间距之间的关系模型,很多学者[11-13]在研究高碳钢的组织性能时,都认为抗拉强度与珠光体片层间距之间满足Hall-Petch关系:

(9)

式中:σb为抗拉强度;SP为珠光体片层间距;σ0为铁素体强度,通常认为其与钢的强化机制相关[12-13];Ku、m为常数;m一般取0.5或1。

本文将m取0.5,并将式(8)代入式(9),然后对表2中的抗拉强度进行拟合,可得LX82ACr钢抗拉强度与冷速之间的关系模型,如式(10)所示,回归拟合曲线如图8所示。

图8 LX82ACr钢的抗拉强度(硬度换算值)与冷速回归曲线Fig.8 Regression curve between tensile strength (hardness converted value) of the LX82ACr steel and cooling rate

σb=394.2165+277.3851×(3.2631+

4.3162V0.3945)0.5(R2=0.9761)

(10)

式中:σb为抗拉强度(硬度换算值),MPa;V为冷速,℃/s。

由上可得,回归模型的拟合优度在0.97以上,拟合值与实际值之差最大为30.13 MPa,显著性p值为3.11×10-11,远小于0.05,表明该回归模型的显著性较高、拟合效果较好。

3 结论

1) LX82ACr帘线钢的动态连续冷却转变行为:当冷速为0.1~3 ℃/s时,组织转变为珠光体和索氏体,随着冷速的提高,珠光体团逐渐变小,珠光体片层逐渐细化,索氏体含量逐渐增多;当冷速提高至5 ℃/s时,组织中开始出现马氏体;当冷速提高至30 ℃/s及以上时,组织以马氏体为主。

2) 连续冷却过程中,随着冷速提高,相变开始温度和结束温度逐渐降低,过冷度逐渐增大。随着冷速提高,珠光体片层间距逐渐细化,由冷速0.1 ℃/s时的0.1929 μm减小至冷速9 ℃/s时的0.0739 μm。研究了相变温度、过冷度和珠光体片层间距随冷速的变化规律,并进行回归分析,拟合优度均达到0.97以上。

3) 对不同冷速转变后的试样进行硬度测量并进行抗拉强度换算,研究了抗拉强度与冷速的关系。随着冷速提高,抗拉强度逐渐提高,由冷速0.1 ℃/s时的993.2 MPa提高至冷速9 ℃/s时的1388.4 MPa。进行回归分析,得到抗拉强度模型,拟合优度达到0.97以上。