纯铁导带毛坯硬度影响因素的脱碳工艺研究

王伟杰,郑添春,伍思荣,徐小官

(宜春先锋军工机械有限公司,江西 宜春 336000)

1 研究背景

导带是弹丸重要组成部分,弹丸发射过程中,在发射药燃烧产生的高温、高压气体推动下弹丸导带嵌入炮管膛线中沿膛线运动[1],使弹丸做直线和旋转复合加速运动,出炮口后高速旋转的弹丸有利于飞行稳定性;弹丸在膛内运动时导带也起密闭火药气体的作用。旋转稳定的小口径炮弹通常采用紫铜导带,随着小口径高炮武器系统向高射速、高射频、高膛压和高转速方向发展[2],相对而言,熔点较低(1083 ℃)的紫铜导带不能够承受弹丸进入炮管膛线时由于高速挤压、强力摩擦产生的高温,炮管膛线可将紫铜导带阳线削平,失去带动弹丸旋转的作用。因此,国内外越来越多的小口径炮弹采用熔点高达1535 ℃及延伸率和抗拉强度优于紫铜的纯铁导带。

导带毛坯原材料为导带用无缝钢管S08A。导带毛坯由数控车床按照图纸要求加工而成,之后进行脱碳生成纯铁导带毛坯。纯铁导带毛坯经过弹体压带、车带成为装配弹体的纯铁导带。弹丸在膛内运动时,导带与炮管膛线直接接触,若导带硬度过高,则加快膛线磨损,缩短火炮身管寿命[3]。因此对影响纯铁导带毛坯硬度的因素进行分析,并通过改进脱碳工艺,使导带毛坯硬度达到技术指标要求,保证产品质量稳定性,对实际生产具有很重要的价值。

2 纯铁导带毛坯技术指标

检测某小口径炮弹弹丸的紫铜导带硬度为82~130 HV10;对国外类似口径炮弹弹丸的纯铁导带进行硬度检测,其硬度为102~138 HV10。退火状态下低碳钢的含碳量与硬度有直接相关性,含碳量越高的钢件,其硬度值越大。由于装配弹体的压带、车带过程分别是冲床加工挤压、数控车床加工切削的过程,此过程产生的加工硬化会使导带硬度有较大的提升,因此脱碳后的纯铁导带毛坯硬度应处于较低范围。为保证压带、车带后装配弹体纯铁导带的硬度与同口径炮弹紫铜导带硬度相近,并处于国外同口径类似炮弹纯铁导带硬度值范围内,收集了国外小口径炮弹纯铁导带毛坯的相关技术资料,以及借鉴国外研究纯铁导带毛坯的成功经验,确定了某型小口径炮弹用纯铁导带毛坯技术指标为:含碳量≤0.01%,硬度≤83 HV10。

3 研究分析过程与方法

实际脱碳热处理生产时,导带毛坯以工艺要求的装炉数量分别均匀平铺到料盘各层,然后将料盘放入井式气体脱碳炉内。工艺试炉时,各层摆放一定数量由45钢加工的类似外形尺寸的钢环,然后第一层、中间层和最后一层各放4个无缝钢管S08A导带毛坯。由于45钢含碳量(0.45%)近似为无缝钢管S08A含碳量(0.08%)的6倍,因此装炉数量定为工艺要求的1/6。

保温时间是脱碳工艺的重要参数,时间过短,会使导带毛坯的含碳量超过0.01%;时间过长,虽然减小了含碳量,但会降低生产效率,增加生产成本。在能够保证含碳量≤0.008%、硬度≤83 HV10时,不宜延长保温时间,以减小含碳量的方式使产品硬度远小于技术指标上限要求。

在前期微型脱碳试验炉试制基础上,初定脱碳气氛流量、保温温度、保温时间、冷却方法等工艺参数,并验证了脱碳可行性。利用生产用井式气体脱碳炉进行工艺摸底试验,根据试炉产品检测分析结果,优化调整工艺参数,确定了脱碳气氛流量、保温温度、保温时间等工艺参数范围。

由于夏天和冬天的工房温度差异比较大,很可能造成炉膛冷却速度有差异,而低碳钢冷却速度与硬度有很大的关系,产品冷却速度越快,其硬度越大[4-5];炉膛内缓慢冷却的降温方式,可以保证材料内部残留的能量较少且分布相对均匀[6]。通过试炉,获得外界温度对冷却速度以及冷却速度对纯铁导带毛坯硬度的影响数据。此外不同批次原材料的主要化学成分有差异,需要通过试炉验证脱碳工艺能否使纯铁导带毛坯技术指标满足要求。若试样硬度检测和含碳量分析结果满足要求,则按照现行工艺正式生产;若不满足要求,需要根据实际生产情况调整脱碳工艺,使产品满足技术指标要求。

采用井式气体脱碳炉进行脱碳热处理,出炉后从第1层、中间层和底层各取2件试样,试样编号依次为1#~6#,使用维氏硬度计进行硬度检测;剩余6件试样依次编号为7#~12#,使用高频红外碳硫分析仪测定含碳量。

4 硬度影响因素分析

4.1 冷却速度对硬度影响分析

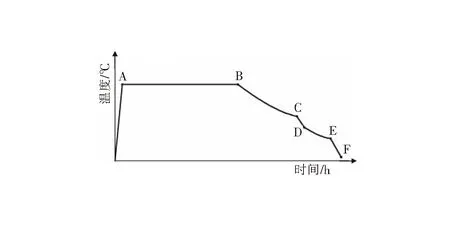

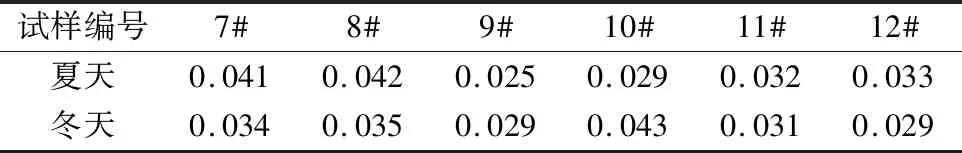

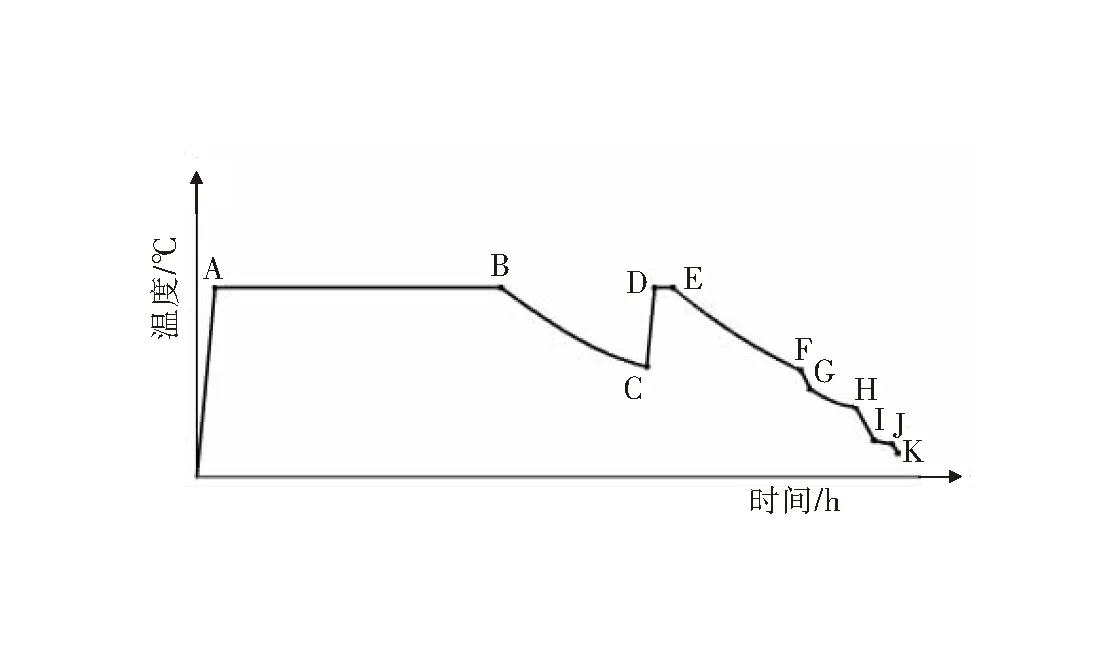

采用Ⅰ批原材料加工的导带毛坯,其化学成分见表1。分别在夏天(30 ℃左右)和冬天(8 ℃左右)进行脱碳热处理,工艺曲线如图1所示。起始位置至A点为升温阶段,AB段为保温阶段,BC段为第一次随炉冷却阶段,CD段为第一次炉膛风冷阶段,DE段为第二次随炉冷却阶段,EF段为第二次炉膛风冷阶段。第二次炉膛风冷至规定时间后结束脱碳,产品出炉,抽取试样进行检测分析。

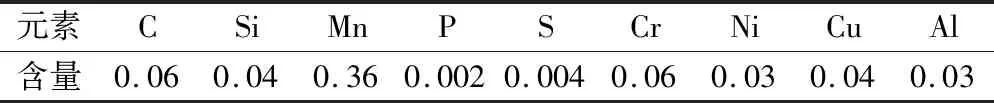

表1 Ⅰ批原材料的化学成分(质量分数, %)Table 1 Chemical composition of batch I raw materials(mass fraction,%)

图1 脱碳热处理A工艺曲线Fig.1 Decarburization heat treatment process A curve

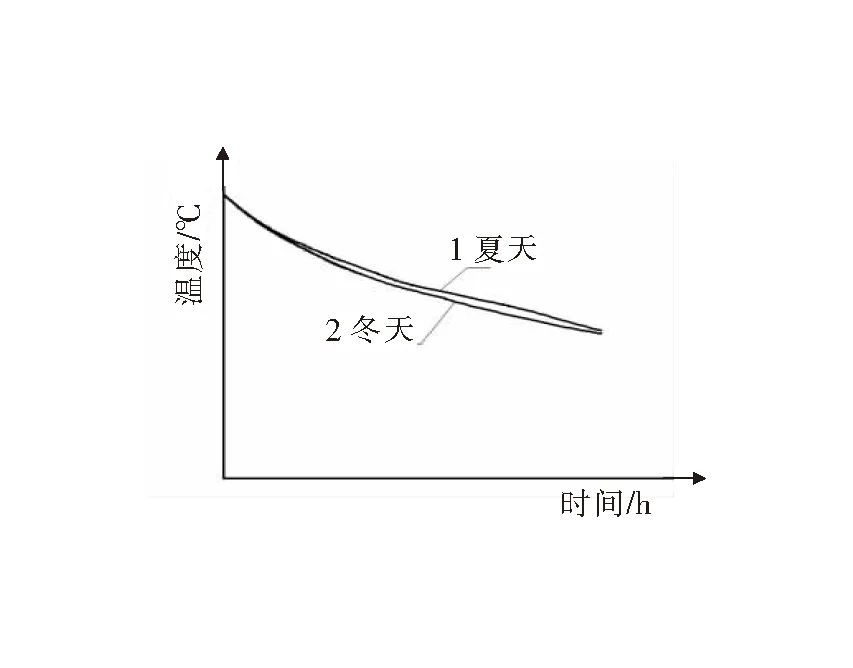

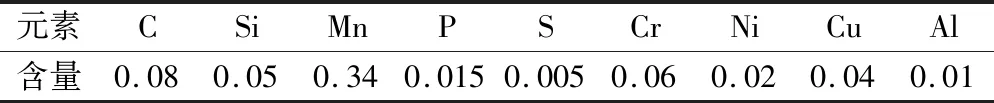

从炉膛外表面温度记录仪中导出时间-温度数据,拟合的第一次随炉冷却阶段的时间-温度曲线,如图2所示,曲线1、2分别为夏天、冬天时炉膛温度随时间变化曲线。由图2可知,第一次随炉冷却阶段,冬天时炉膛冷却速度比夏天时较快,说明环境温度对炉膛冷却有一定影响。

图2 时间-温度曲线Fig.2 Time-temperature curves

试样的维氏硬度检测结果见表2,含碳量分析结果见表3。由表2、3可知,在不同环境温度条件下进行脱碳热处理,虽然冷却速度有差异,但试样的硬度、含碳量变化量不大,因此相差较大的工房温度引起的冷却速度变化对硬度影响不明显。表3中含碳量分析结果说明,纯铁导带毛坯脱碳后已成为超低碳钢。文献[7]表明,冷却速度对超低碳钢实际晶粒度无显著影响,超低碳钢件硬度对冷却速度不敏感,硬度不会发生显著变化。实际生产中将第一次炉膛风冷阶段的起始温度提高100 ℃,通过冷风机提前工作加快炉膛冷却速度,而脱碳后试样的硬度检测结果与之前相比基本无变化。因此,脱碳工艺可以适当提高冷却速度,提高生产效率。

表2 硬度检测结果(HV10)Table 2 Hardness testing results(HV10)

表3 含碳量分析结果(‰)Table 3 Carbon content analysis results(‰)

4.2 原材料中磷含量对硬度影响分析

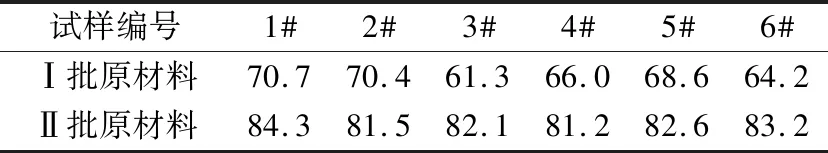

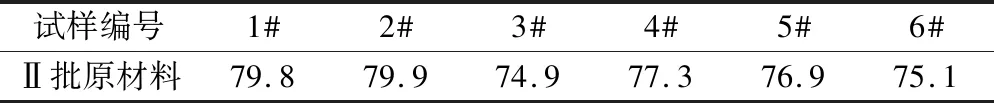

采用脱碳热处理工艺A对 Ⅱ 批原材料加工的导带毛坯进行脱碳热处理试炉,其化学成分见表4。同时在上、中、下三层各放2件 Ⅰ 批原材料加工的导带毛坯,作为硬度对比试样。出炉后抽取试样进行检测分析,硬度检测结果见表5,含碳量分析结果见表6。

表4 Ⅱ批原材料的化学成分(质量分数,%)

表5 硬度检测结果(HV10)Table 5 Hardness testing results(HV10)

表6 含碳量分析结果(‰)Table 6 carbon content analysis results(‰)

由表5可知,由Ⅱ批原材料加工的导带毛坯经脱碳热处理后硬度明显高于Ⅰ批原材料的,其中1#和6#试样的硬度大于83 HV10。由表6可知,试样的含碳量均明显小于0.01%,与表3相比,含碳量差异不大,说明含碳量不是造成纯铁导带毛坯硬度高的主要影响因素。对比表1和表4可以看出,两种原材料的磷含量相差较大,其余元素成分相近,其中Ⅱ批原材料的磷含量是纯铁导带毛坯含碳量的3~6倍。磷的固溶强化作用非常明显,而固溶强化可以使钢的硬度显著提高[8],因此纯铁导带毛坯的硬度高与Ⅱ批原材料的磷含量偏高有关。磷为脆性杂质,随着钢中磷含量增加,材料的韧性降低;而在磷含量相同的条件下,晶粒细化可以提高材料的韧性[8]。由于一定的保温温度、保温时间和热处理循环次数可以使晶粒细化[9],为降低纯铁导带毛坯的硬度,细化晶粒提高其韧性,对已完成一次脱碳热处量的Ⅱ批原材料加工的导带毛坯再次进行热处理,同时将6件已完成硬度检测的纯铁导带毛坯进行标记,放入上、中、下层各2件。

热处理B工艺如图3所示,AB段为保温阶段,保温温度为950 ℃,保温时间1 h;BC段为第一次随炉冷却阶段,时间为6~7 h;CD段为第一次炉膛风冷阶段,时间为20~30 min;DE段为第二次随炉冷却阶段,时间为2~2.5 h;EF段为第二次炉膛风冷阶段,时间为1~1.5 h;FG段为第三次随炉冷却阶段,时间为1~1.5 h;GH段为第三次炉膛风冷阶段时间为1~1.5 h。

图3 热处理B工艺Fig.3 Heat treatment process B

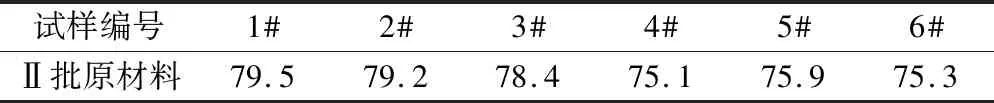

6件标记的纯铁导带毛坯第二次硬度检测结果见表7。对比表7与表5可知,热处理后纯铁导带毛坯的硬度明显降低,均小于83 HV10,满足指标要求。说明该热处理工艺可以减弱原材料中磷含量偏高对硬度产生的不利影响,改善纯铁导带毛坯的性能,为改进导带毛坯脱碳工艺提供依据。

表7 热处理后硬度检测结果(HV10)Table 7 hardness testing results after heat treatment(HV10)

4.3 工艺改进后验证性试炉

在热处理A工艺和B工艺基础上改进脱碳热处理工艺,改进后工艺流程为:根据A工艺要求升温、保温,A工艺第一次随炉冷却结束后,按照B工艺要求升温、保温和冷却,改进后工艺如图4所示。

图4 改进后工艺示意图Fig.4 Schematic diagram after process improvement

图4中,起始位置至A点为升温阶段,AB段为保温阶段,BC段为第一次随炉冷却阶段,CD段为升温阶段,DE段为保温阶段,EF段为第二次随炉冷却阶段,FG段为第一次炉膛风冷阶段,GH段为第三次随炉冷却阶段,HI段为第二次炉膛风冷阶段,IJ段为第四次随炉冷却阶段,JK为第三次炉膛风冷阶段。

按照改进后的工艺,对Ⅱ批原材料加工的导带毛坯进行试炉。由于决定脱碳效果的工艺参数保持不变,根据之前试炉结果,本次试炉不分析样件含碳量,只检测样件硬度。样件硬度检测结果见表8。

表8 工艺改进后硬度检测结果(HV10)Table 8 Hardness testing results after process improvement

表8中6件试样的硬度均小于83 HV10,与表5中纯铁导带毛坯的硬度相比,有明显降低。说明改进后的脱碳热处理工艺适用于Ⅱ批原材料加工的导带毛坯,经脱碳热处理后产品硬度满足指标要求。

5 结论

1)环境温度差异引起的冷却速度的变化对纯铁导带毛坯硬度的影响较小,因此生产中可以适当提高脱碳热处理的冷却速度,以提高脱碳效率、节约生产成本。

2)磷元素含量0.015%的Ⅱ批原材料加工的导带毛坯,经脱碳热处理后,其硬度偏高,含碳量满足要求;经过重新加热至950 ℃保温1 h,再按工艺要求降温后,硬度明显降低,均≤83 HV10。

3)要提高原材料入厂验收标准,避免因主要元素含量偏高而改进脱碳工艺,影响正常生产;此外在导带毛坯脱碳热处理生产中,不同批次原材料加工的导带毛坯应先进行试炉,根据试炉结果选用最优工艺进行脱碳热处理,避免生产出不合格的产品。