弧线往复式挑膜滚筒凸轮润滑机构设计与试验*

刘旋峰,周欣,刘杰,张丽,张海春,蒋永新

(1.新疆农业大学机电工程学院,乌鲁木齐市,830052;2.新疆农业科学院农业机械化研究所,乌鲁木齐市,830091)

0 引言

自地膜覆盖技术引入中国以来,该技术以优良的增温保墒效果成为农作物增产的重要保障。然而在带来农作物种植显著经济效益增长的同时,由于服役期结束后地膜回收不充分,废旧地膜在土壤中的残留量逐年增多,导致土壤板结、水肥输送能力下降、影响作物根系的发育和均匀分布,使作物出苗率低甚至不出苗,从而造成农作物大量减产[1-5],给农业生产和自然环境带来严重威胁。据统计,当土壤中地膜残留达到60 kg/hm2时就会造成农作物减产,针对土壤含残膜量超过60 kg/hm2时部分种类的农作物减产幅度进行调研,发现棉花的减产幅度为10%~22%,玉米的减产幅度为11%~23%,瓜蔬类作物减产幅度为15%~59%[6-9]。地膜残留问题严重影响了农业的提质增效。目前对农用地膜的机械化回收成为治理棉田“白色污染”问题的当务之急,农田残膜回收设备成为帮助棉花种植可持续发展的关键设备[10-13]。

为解决农用地膜回收问题,市场上出现了多种不同结构的残膜回收设备。梁刚等[14]设计了1CMJF-110型残膜残茬分离回收机,通过搂膜耙和滚筒拾膜器对残膜进行收集;赵岩等[15]设计了CMJY-1500型农田残膜捡拾打包联合作业机,利用捡拾机构中安装的弹齿进行残膜收集作业;谢建华等[16]设计了一种导向链耙式地表残膜回收机,利用导向链耙式拾膜机构对地表残膜进行收集。由新疆农业科学院农业机械化研究所研制的棉秸秆还田及残膜回收联合作业机,采用弧线往复式挑膜滚筒对农用地膜进行回收,其机械结构可靠,表层残膜拾净率达到86%以上,是“耕前残膜回收”中的典型机型[17]。残膜回收作业的工况复杂、作业环境恶劣,在机具作业时主要工作部件的运动形式为在土壤中进行“搅动”,其凸轮机构是弧线往复式挑膜滚筒完成收膜动作和脱模动作的重要机构,也是磨损较大、故障率较高的部件。凸轮机构出现故障,会导致整个弧线往复式挑膜滚筒内部挑膜齿杆组变形,整个部件严重损坏,因此棉秸秆还田及残膜回收联合作业机的核心部件弧线往复式挑膜滚筒的可靠性还有待进一步提高。

凸轮机构损坏的主要原因是由于滚环、滚环轴以及凸轮盘之间没有得到及时有效的润滑,长期处于“干摩擦”状态,机具工作时滚筒内部存有大量沙土、秸秆等杂质,造成滚环严重磨损,滚环轴与凸轮盘侧壁之间由于滚环无法正常转动,造成间隙,影响整个部件的正常运转,整个弧线往复式机构不能顺利旋转而导致部件损坏。由于凸轮机构润滑困难,使用该机具的农户采用在使用中定期更换滚环的方式达到防止滚筒的损坏的目的,不仅增加机具使用成本,而且影响机具作业效率。因此解决凸轮机构的润滑问题成为弧线往复式残膜回收机优化改进的重要方面。

本文基于弧线往复式挑膜滚筒的工作原理,设计一种滚环润滑机构,实现滚筒内部凸轮盘和滚环润滑。并且通过有限元对滚环润滑机构进行静力学分析,同时研究不同工作时长下,对装配滚环润滑机构和未装配滚环润滑机构进行田间对比试验。

1 弧线往复式挑膜滚筒结构与工作原理

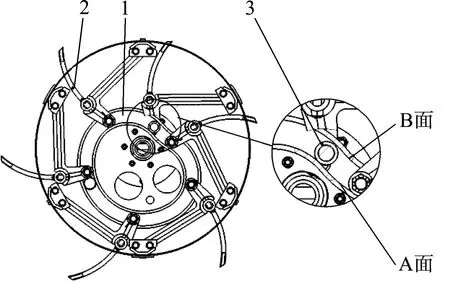

弧线往复式挑膜滚筒结构示意图如图1所示,滚筒中挑膜齿组(包括9齿杆组和10齿杆组)、凸轮盘、滚环滚动机构是完成捡拾动作的主要部件,机具运转时,动力传输到滚筒骨架后,滚筒骨架绕其中心线转动,凸轮中轴两端固定,挑膜齿组经由滚筒骨架带动,滚环滚动机构嵌入凸轮滑道中滚动,带动挑膜齿组的伸缩,从而实现挑膜齿的往复式旋转运动。挑膜齿在伸出的过程中挑起地表残膜,在缩回的过程中将地表残膜送至脱卸膜装置。

图1 弧线往复式挑膜滚筒结构示意图

2 弧形挑膜滚筒凸轮润滑机构的设计

2.1 弧形挑膜滚筒参数选择和结构设计

2.1.1 滚筒的直径和转速

作业时,整机行进的距离即回收残膜的长度、滚筒的外径、滚筒转速与整机行进速度是关键的设计参数。前期试验证明,如果滚筒外径D偏小则滚筒转速n1偏高以满足与机组的工作速度的匹配关系,过高的滚筒转速容易使大量土壤和杂质被收起,造成回收残膜含杂量大。当滚筒的线速度V1和整机行进速度V2之比λ取值范围在1.1~1.2之间时,滚筒的拾净率最高,即挑膜滚筒的线速度略大于整机行进速度,计算方式如式(1)、式(2)所示。

λ=V1/V2

(1)

n1=λ·V2/π·D

(2)

根据式(1)、式(2),机具行进速度取配套动力的中速3档计算,工作速度约8 km/h,拖拉机动力输出(PTO)720 r/min,计算得出滚筒转速取值68~75 r/min,滚筒外径D取值为680~745 mm。实际作业时,可以根据作物种植模式和地块作业条件选择工作速度及滚筒转速,根据多次试验的结果以及内部机构布置要求,确定滚筒外径D为700 mm。

2.1.2 滚筒内部结构设计

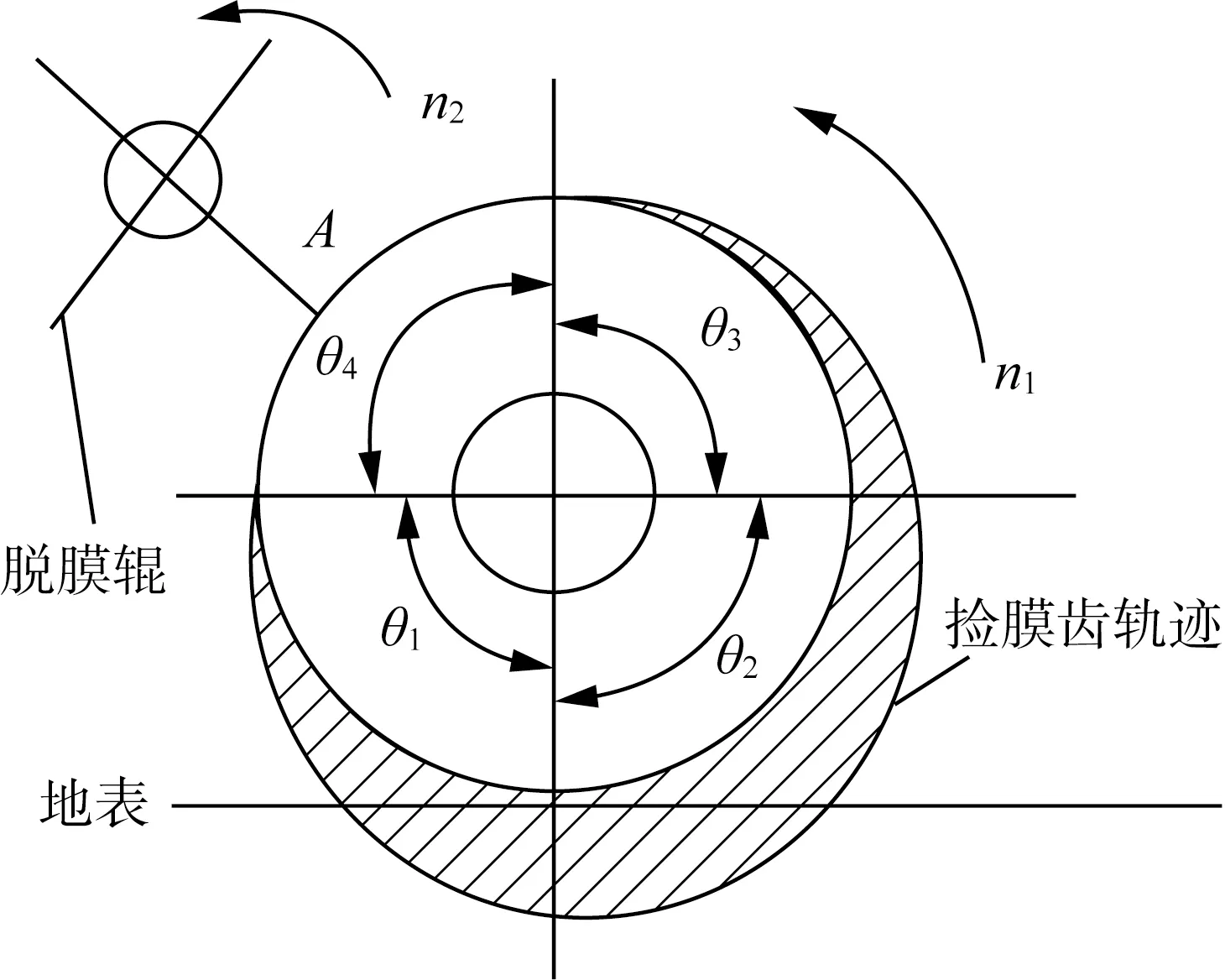

滚筒的运动轨迹区域示意图如图2所示,根据图2滚筒的运动轨迹,外径700 mm时,根据挑膜齿在θ1~θ4四个角度的齿尖轨迹,完成内部凸轮机构的结构设计,其装配位置关系示意图如图3所示。

图2 滚筒的运动轨迹区域示意图

图3 滚环与凸轮盘装配位置关系示意图

2.2 润滑机构设计

基于弧线往复式挑膜滚筒的工作原理分析,不但要对固定的凸轮盘内壁进行润滑,而且完成对滚环内部的润滑,因此需要优化滚环滚动机构结构,润滑机构要实现滚环轴与滚环间的润滑,以及滚环与凸轮盘内壁间的润滑。

2.2.1 滚环滚动机构总成

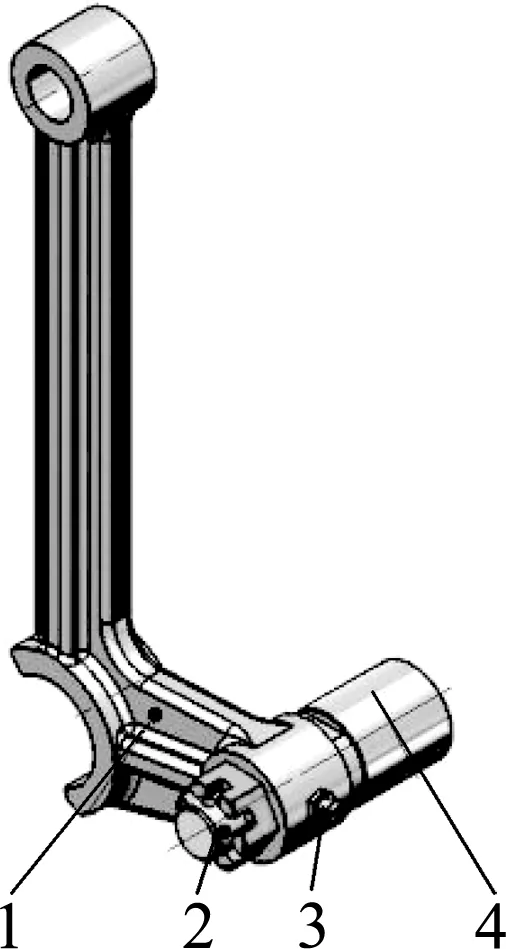

滚环滚动机构结构示意图如图4所示,该结构由摆臂、滚环轴、油嘴和滚环四个部件构成,根据这四个部件的相对位置与运动关系,分别对其进行结构优化设计。

图4 滚环滚动机构结构示意图

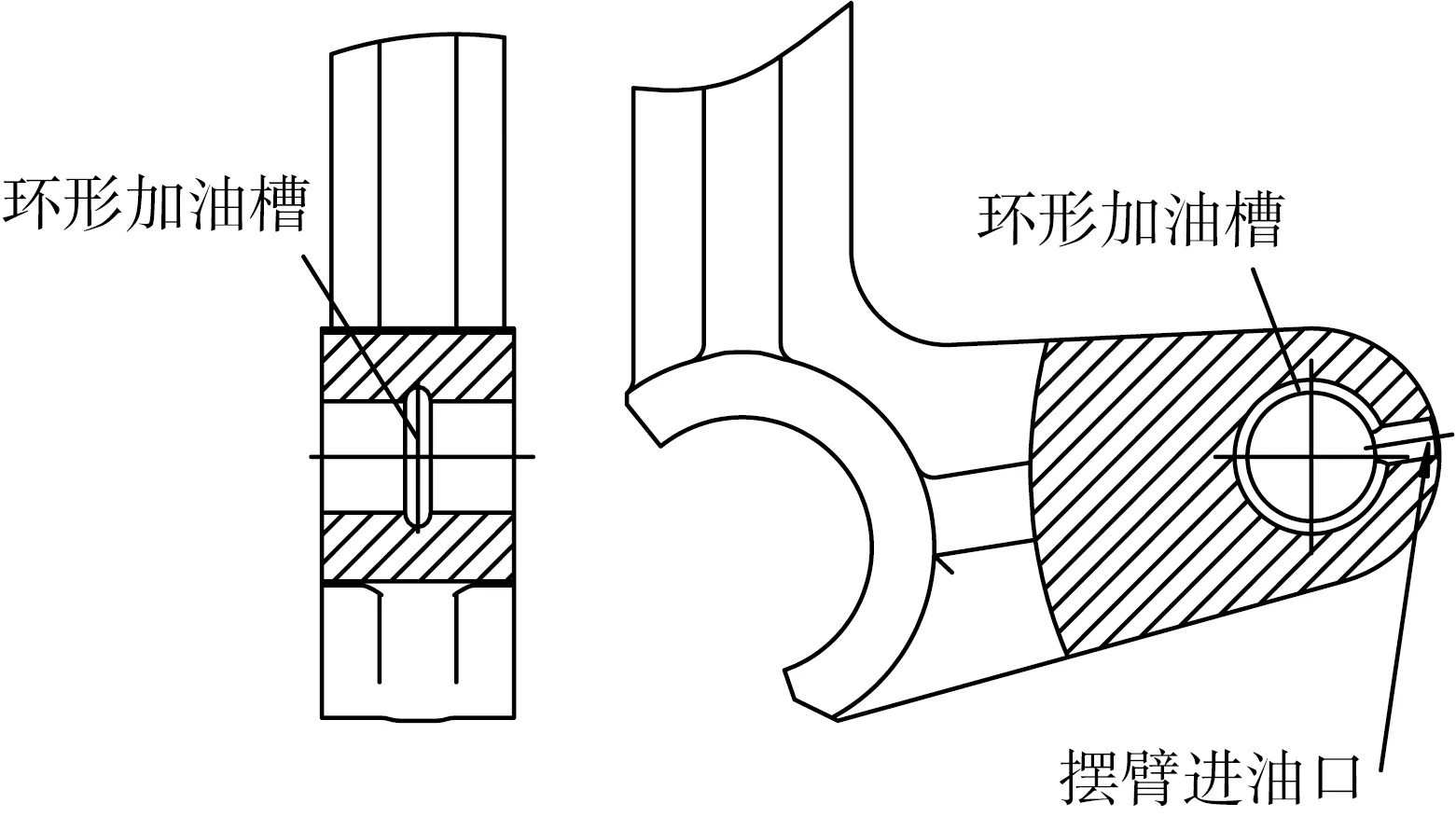

2.2.2 摆臂

摆臂增加油孔和环形加油槽,如图5所示,润滑脂通过油嘴从摆臂进油口再进入环形加油槽,润滑脂通过环形加油槽的导动作用,压入滚环轴进油孔。

图5 摆臂润滑脂油道结构示意图

2.2.3 滚环轴

如图6所示,A口与摆臂环形加油槽配合,润滑脂按照箭头方向从B口溢出,流向滚环。对C口处加工油道所形成的辅助孔进行封口处理,以防止润滑脂从C口溢出。

图6 滚环轴润滑脂油道结构示意图

机具作业时,滚环轴受到扭矩作用,故按照扭矩强度条件计算滚环轴直径[18],计算方式如式(3)所示。

(3)

式中:d——轴的直径,mm;

τT——扭转切应力,MPa;

P——传递的功率,kW;

n——轴的转速,r/min;

β——空心轴内径与外径之比。

滚环轴材质选择45钢,由于该零件在工作中只受扭矩作用且在和平稳无轴向载荷,故选取零件的许用扭转切应力[τT]为25 MPa,由该零件的设计尺寸得到其β为0.3,轴的转速n取滚环与滚环轴的相对转速45 r/min[19],拖拉机输出功率为30.9 kW,根据机具的传动效率计算得到每根滚环轴传递的功率P为1.28 kW,将上述数值代入式(1)得到轴的直径d≥37.98 mm。

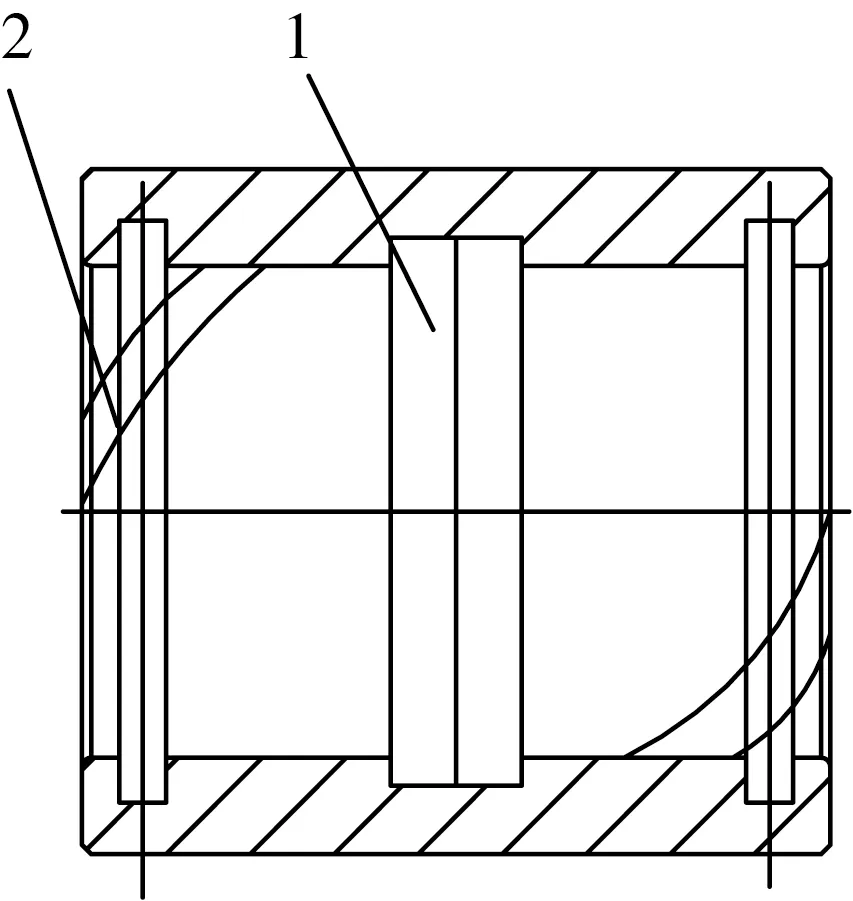

2.2.4 滚环

如图7所示,滚环内壁设计有两种油槽,一种是环形油槽,与滚环轴油道B口相连,另外一种是螺旋油槽,主要起到润滑脂的流动和储存作用。润滑脂储满中间环形油槽后,可沿螺旋油槽流动至滚环两端环形油槽。油槽的储油功能延长了润滑脂的作用时间,同时溢出的油脂通过滚环的旋转可到达滚环外侧,从而润滑滚环外壁和凸轮盘内壁。

图7 滚环润滑脂油道结构示意图

2.3 滚环润滑机构静力学分析

在ANSYS Workbench中对滚环滚动机构中各零件添加材料属性,从Engineering Data Source材料库中选择结构钢材料作为本次分析零件的材料,材料密度为7 850 kg/m3,弹性模量为2.09×105MPa,泊松比为0.3。在Connections中设置滚环滚动机构中各零件的接触类型,滚环和滚环轴接触类型为无摩擦接触,其余零件为绑定约束。在Mesh中六面体主导的方法对该机构进行网格划分,单元格大小设置为5 mm。根据机构工作时的状态,对滚环轴和摆臂圆面添加固定支撑,对摆臂半圆面施加大小为500 N的推力,分析结果如图8所示。

从图8可以看出,该机构在工作过程中的最大总变形为2.137 7×10-3mm,最大等效应力为22.469 MPa,最大等效应变为1.123 5×10-4,均未超出其材料的许用值。

3 田间对比试验

3.1 试验条件

试验于2021年10月在新疆尉犁县进行,将滚筒的六组挑膜齿组进行改装,一侧滚环滚动机构采用未润滑的普通结构,另一侧则采用具有润滑结构的新式机构。配套动力采用东方红LX954型拖拉机,标定功率70 kW,独立动力输出轴转速为720 r/min。

3.2 试验方法

试验开始前分别测量6个滚环近轴端和近盘端的内径尺寸和外径尺寸,采用分段时长作业的方法进行两种滚环结构的对比试验[20]。

第一时段,累计作业时长1 h,对所有滚环进行标记,分别标记与滚环轴台接近一端(简称“近轴端”)和与凸轮盘内表面接近一端(简称“近盘端”),经过多次测量,求得该时段内6个滚环近轴端和近盘端的内径尺寸和外径尺寸的平均值。

第二时段,累计作业时长4 h,第三时段累计作业时长8 h,同样经过多次测量,求得滚环内径和外径尺寸的平均值。对这三个时段的内、外径尺寸进行数据对比分析,得出相应结论。

3.3 结果与分析

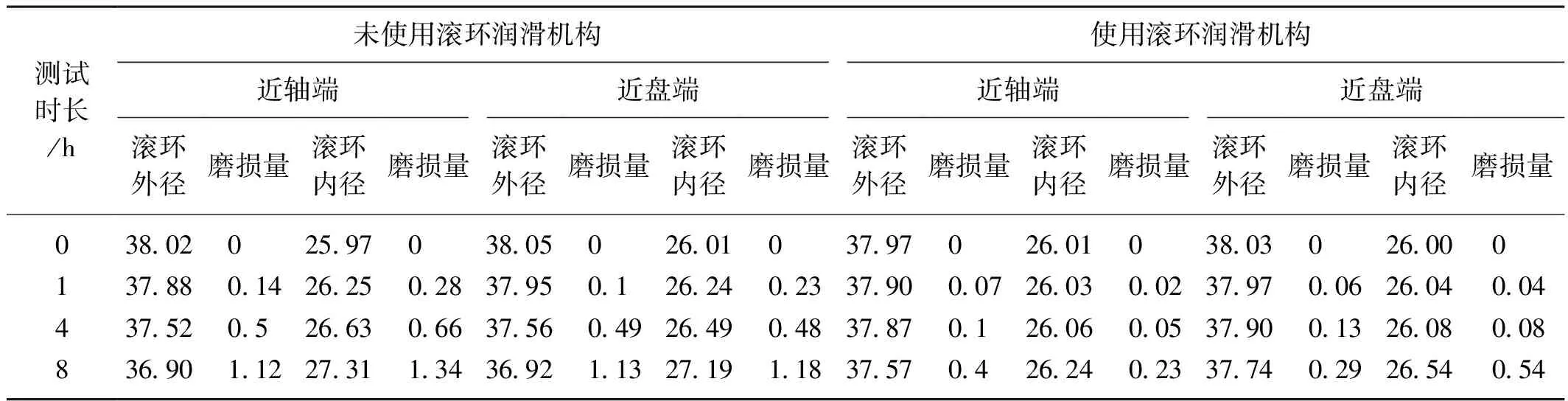

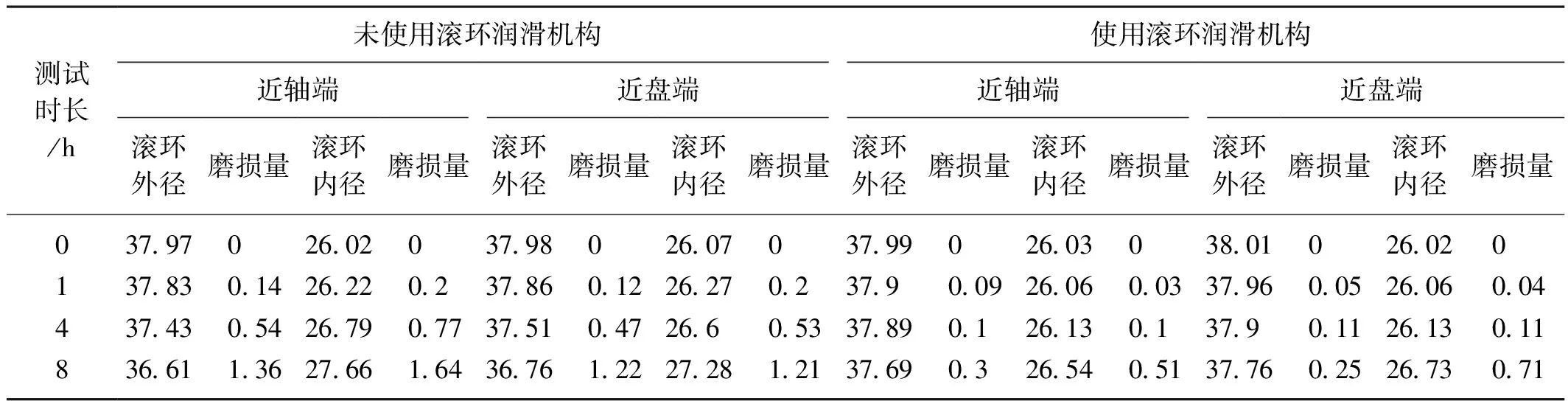

通过田间试验分别得出3个时段滚环内径和外径的平均值数据,结果详如表1和表2所示。

表1 9齿挑膜齿组滚环直径测量结果

表2 10齿挑膜齿组滚环直径测量结果

根据表1和表2的结果可得如下结论。

1) 未使用润滑机构的滚环工作时长8 h时,滚环内径的最大磨损量为1.64 mm,最小磨损量为1.18 mm,滚环外径最大磨损量为1.36 mm,最小磨损量为1.12 mm;使用润滑机构的滚环工作时长8 h时,滚环内径的最大磨损量为0.71 mm,最小磨损量为0.23 mm,滚环外径最大磨损量为0.4 mm,最小磨损量为0.25 mm,使用滚环润滑机构可以有效减少磨损量。

2) 近轴端磨损与近盘端磨损情况相比较,未经润滑的滚环,其近轴端磨损明显大于近盘端,而经过润滑后的滚环,磨损明显减轻,变化曲线较平缓,近轴端磨损与近盘端磨损相比较,差别不明显。说明可适当调整近轴端滚环的热处理工艺,增加其耐磨性。

3) 滚环自身相比较,滚环外径磨损量小于内径。由于滚环内圆与滚环轴全程处于接触状态,而滚环外圆由于加工精度、载荷方向的变化使得外圆与凸轮盘内壁只是间歇性接触状态,因此使得内圆磨损相对严重。

4) 9齿与10齿挑膜齿组滚环相比较,10齿挑膜齿组由于齿数较多,载荷相对较大,造成滚环磨损程度较大,但是差别不明显。

4 结论

1) 当工作速度8 km/h,拖拉机动力输出(PTO)720 r/min时,计算得出滚筒转速取值68~75 r/min,筒直径D取值为680~745 mm,确定关键设计参数,完成凸轮及其润滑机构的设计。通过对滚环润滑机构进行静力学分析得到,该机构在工作过程中的最大总变形为2.137 7×10-3mm,最大等效应力为22.469 MPa,最大等效应变为1.123 5×10-5,均未超出其材料的许用值,田间试验中未出现机构损坏的情况,该机构的结构设计合理。

2) 弧线往复式挑膜滚筒润滑机构改善磨损状况,延长使用寿命。通过实验分析滚环、滚环轴、凸轮盘三个主要运动部件间的磨损状态,为机构的优化及热处理工艺的改进提供数据参考。滚筒的工作环境十分恶劣,工作过程中滚筒内部含有大量的沙土,项目组完成了对15台机具的滚环润滑改造,并且进行了为期46天的班次作业验证,每台机具每天平均作业时常9.6 h。试验验证,机具作业10~12 h,加注一次润滑脂润滑,可以避免润滑脂与沙土混合导致滚环抱死的情况,滚环的一个更换周期内一台机具可增加作业面积80~87 hm2,滚筒的可靠性明显提高。

3) 本文对弧线往复式挑膜滚筒润滑机构做出的改进,虽然一定程度上增加了加工难度和加工成本,但是在很大程度上解决了磨损问题,提高了滚筒的可靠性,延长了机具使用寿命。基于滚筒的结构特点分析,运动部件较多结构相对复杂,要进一步优化结构,向机具的智能化方向发展,设计自动注油系统,方便农户快速完成滚环的润滑工序。