畜禽粪污高温快速无害化处理设备加热系统优化设计*

于贺春,赵奕翔,王文博,候小飞,王进,刘红恩

(1.中原工学院机电学院,郑州市,450007; 2.河南优和益牧生物科技有限公司,郑州市,450040;3.河南农业大学资源与环境学院,郑州市,450002)

0 引言

近年来,随着集约化畜禽养殖业快速发展,畜禽粪污产生量增大[1]。为加强生态文明建设和生态环境保护,国家发布污染防治指导意见,提出种养结合,推进畜禽粪污资源化利用[2]。好氧发酵堆肥是畜禽粪污资源化利用的重要方法,主要分为条垛式堆肥、静态堆垛堆肥、槽式翻抛堆肥和机械设备堆肥[3-7]。好氧发酵过程中,堆体温度在55~80 ℃时,能够杀灭病原菌,对降解有机物、腐熟物料、蒸发物料水分等有重要影响,是衡量发酵腐熟的重要参数[8-10]。

传统好氧发酵方式受气候和周边环境影响大,难以达到杀灭病原菌等堆肥所需的温度;机械设备在进行好氧发酵时,由于将物料置于相对密闭的空间内处理,具有发酵温度高、处理效果好、运行性能稳定等特点[11]。迟文慧等[12]研发了梨形筒式好氧发酵设备;王玉新等[13]研发了塔式自然通风好氧发酵设备;王涛等[14]研发了多层塔式堆肥反应器;缪宏等[15]研发了螺带—螺杆式搅拌好氧发酵设备,这些设备能够有效对畜禽粪污进行无害化处理,但在处理物料时主要是依靠微生物降解有机质所释放的热能,因此物料温度上升慢,在2~4天后才能达到发酵所需的温度,无法满足大型养殖场快速处理畜禽粪污的需求。

针对上述问题,本文对畜禽粪污高温快速无害化处理设备的加热系统进行优化设计,对畜禽粪污辅助加热,使其加快分解发酵,快速实现畜禽粪污资源化利用。

1 畜禽粪污高温快速无害化处理设备设计

1.1 整体结构及工作原理

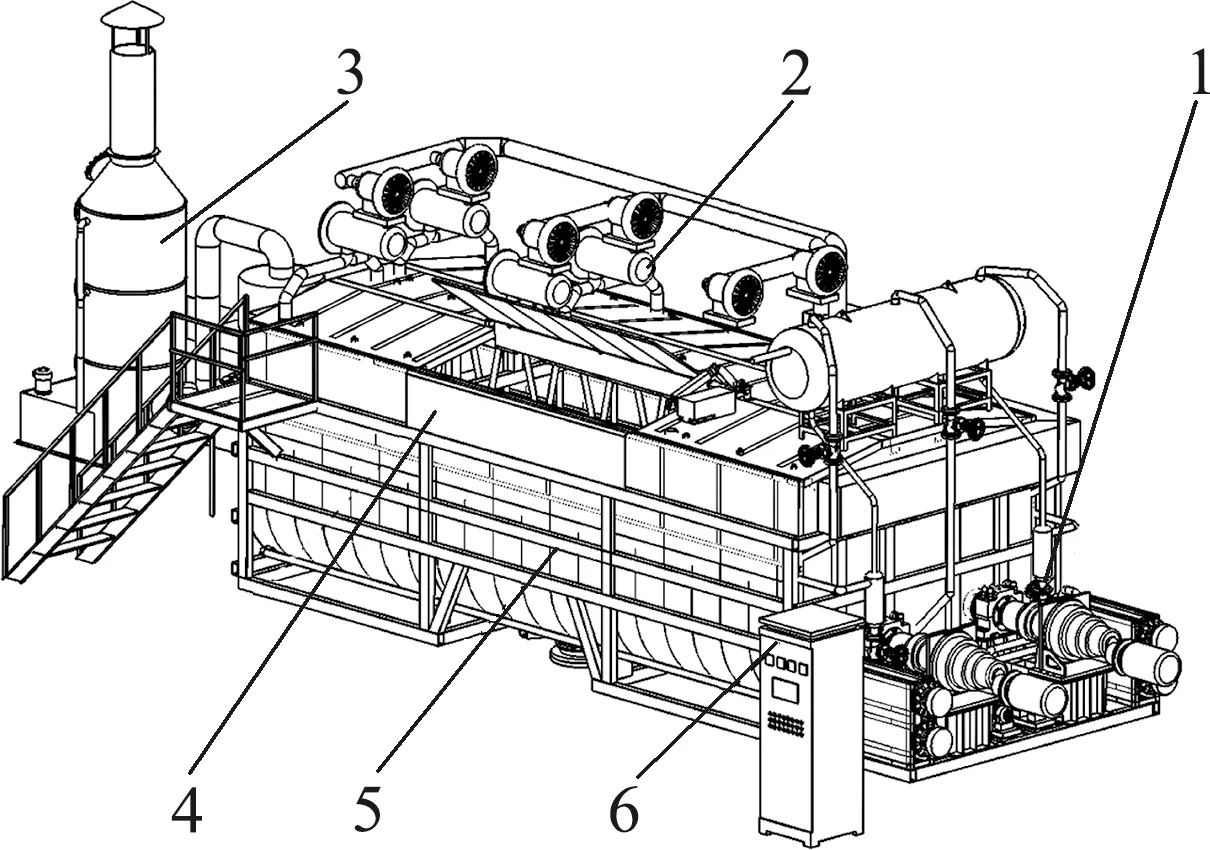

畜禽粪污高温快速无害化处理设备主要由高温发酵仓、搅拌系统、加热系统、曝风系统、废气处理系统以及控制系统等组成,如图1所示。

图1 高温快速无害化处理设备结构示意图

工作时,先将畜禽粪污、辅料及耐高温菌种投入高温发酵仓内,搅拌轴充分搅拌、叶片推动物料在仓内移动,使物料混合均匀;加热系统运行,持续为发酵仓提供热量,使仓内物料快速升温至60~90 ℃后,物料开始进行腐熟发酵;曝气系统定期鼓风补氧,调节物料温度和湿度,使物料中水分快速蒸发。设备控制系统通过分布在仓内不同位置的传感器监测温度、湿度及氧气浓度等,对发酵过程进行实时调整;好氧发酵过程产生的废气,通过排气管道进入废气处理系统,对有害气体进行吸附,达到吸收及除臭效果。腐熟发酵完成后,启动物料传送装置,打开出料口即可将腐熟发酵的物料排出装置。

1.2 加热系统设计

加热系统采用导热油加热方式,可持续对仓内物料提供发酵所需热量,以快速达到杀灭病原菌所需温度。导热油加热方式与水介质加热方式不同,其所需要的能量较低,在工业生产中得到广泛的应用。与传统蒸汽加热相比,导热油加热方式是闭环流动,导热油释放的热量不排出系统之外,损耗能量较少,同时导热油的蒸汽压比水的饱和蒸汽压低,在设备生产中,投资较低,运行维护更加容易安全,可靠度更高[16-18]。

导热油加热物料的过程实质上是平壁传热过程,该传热过程由热流体与平壁表面之间的换热过程、平壁的导热过程和冷流体与平壁表面的换热过程组成[19]。在稳态条件下,平壁的传递热流量计算如式(1)所示。

(1)

式中:Q——传递的热量,W;

F——传热面积,m2;

T——换热时间,s;

tf1——热流体的温度,℃;

tf2——冷流体的温度,℃;

α1——热流体对平壁的换热系数,W/(m2·℃);

α2——冷流体对平壁的换热系数,W/(m2·℃);

δ——平壁的厚度,mm;

λ——平壁的导热系数,W/(m2·℃);

K——综合导热系数,W/(m2·℃)。

通过式(1)可知,增加传热面积和换热时间可增大传递的热量。从设备整体角度分析,若增大换热面积,需要调整设备整体结构及尺寸;从加热系统角度分析,可通过在导热油路内增加一定数量的挡板,改进导热油路结构,以此增加导热油在油路内的流动距离和时间,即可增大传递的热量,提高换热效率。

2 数值模型与模拟方法

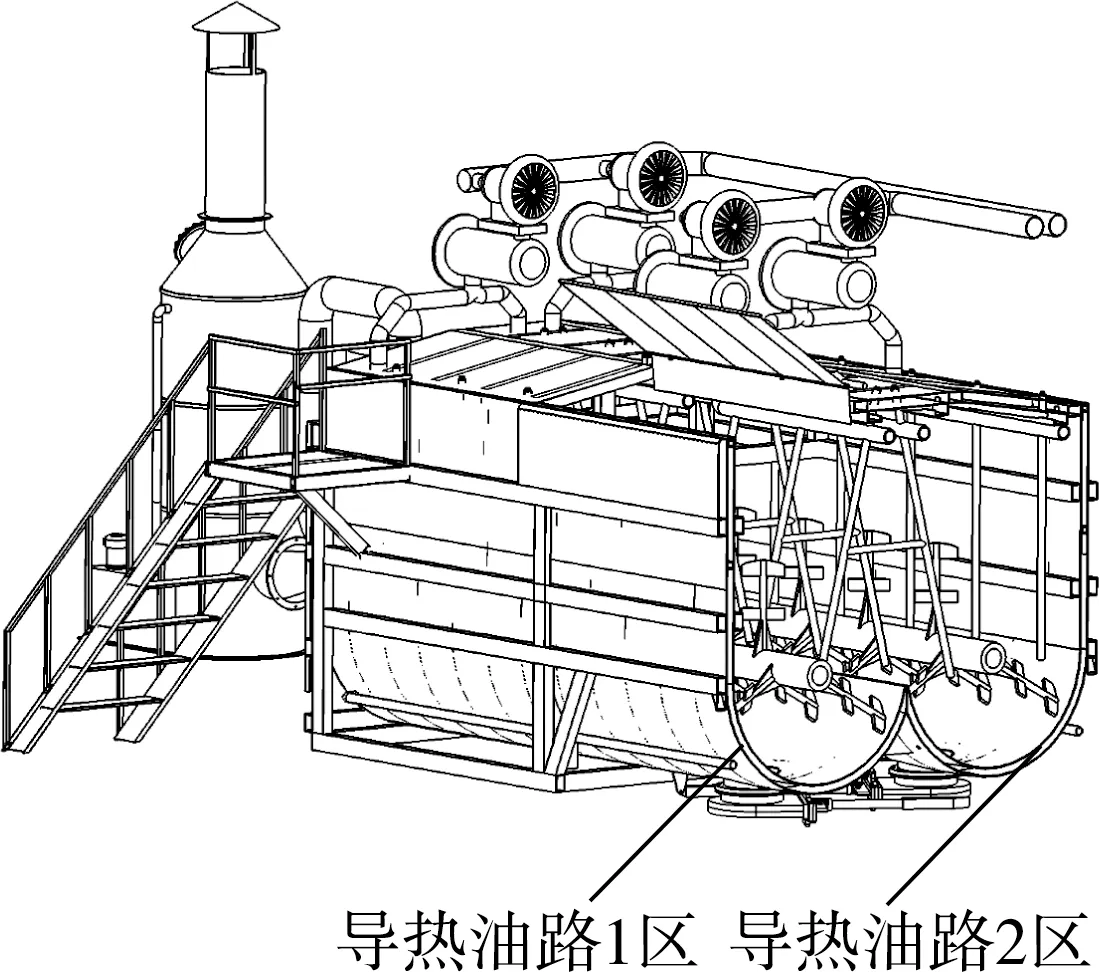

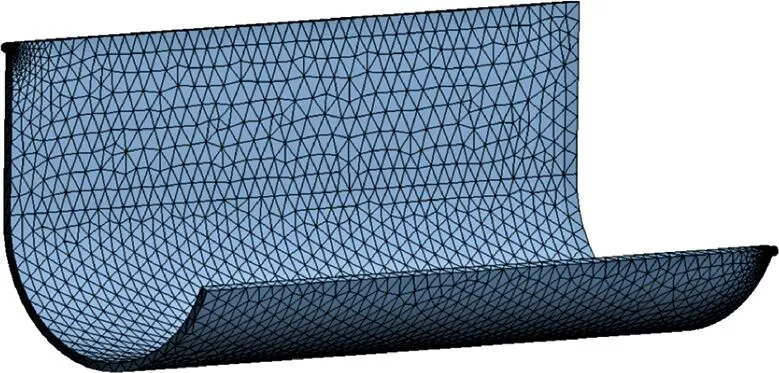

通过上述分析,由于设备整体结构及尺寸与物料处理量相关,因此在不改变设备尺寸的前提下,对加热系统的导热油路进行优化设计。利用Fluent软件对导热油路建立模型。导热油路1区、2区(图2)具有典型的对称结构,为提高仿真分析效率,仅对导热油路1区建立0、6、12和18个油路挡板四种导热油路模型。四种导热油路内网格数量和节点数量如表1所示,导热油路模型及网格划分结果如图3所示。

表1 导热油路模型的网格数量

图2 高温快速无害化处理设备剖面图

(a) 无挡板

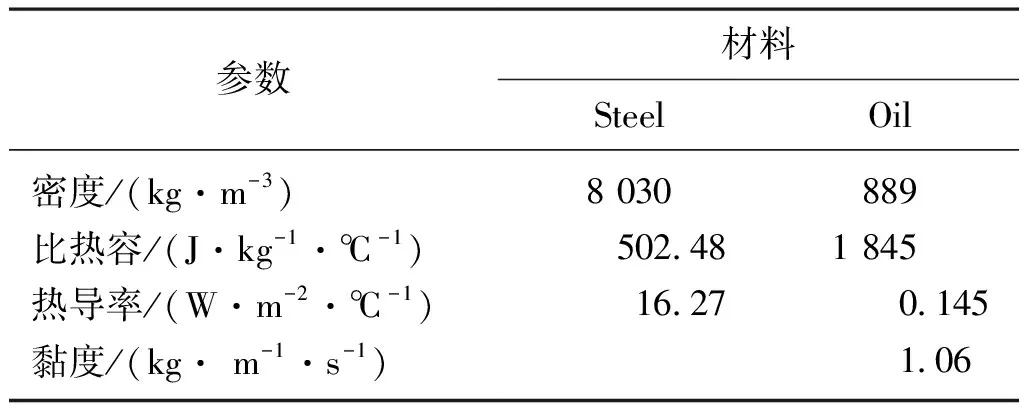

采用流体仿真,分析不同油路内导热油的流动轨迹、导热油温度以及油路壁面温度分布等。导热油路及挡板材料为Steel,流体材料为Oil,两种材料的物性参数如表2所示。

表2 材料物性参数

根据加热系统运行相关参数设置导热油入口速度为0.2 m/s,入口温度为125 ℃,出口处压力为环境压力。

3 模拟结果与分析

根据上述材料物性参数及运行条件,对不同导热油路进行模拟并分析模拟结果。对比不同油路内导热油流动轨迹,导热油温度以及油路壁面温度等,选择合适的导热油路,提高加热系统的加热效率。

3.1 导热油流动轨迹模拟结果

当导热油入口速度为0.2 m/s时,导热油在四种油路内的流动轨迹如图4所示。

(a) 无挡板

可以看出,在无挡板油路内,导热油从入口处直接走最短路径流向出口处;通过添加挡板,导热油在油路内运动受到限制,需要更长的路程才能从出口流出,随着挡板数量增加,导热油在油路内流动时间更长,增长了换热时间。

3.2 导热油温度模拟结果

当导热油入口速度为0.2 m/s时,四种油路内导热油温度分布结果如图5所示。在无挡板油路内,出口处温度为117 ℃,导热油进出口温度差小。通过添加挡板,导热油的温度有明显的变化,随着流动长度增大而逐渐降低。在6个挡板油路内,出口处温度为116 ℃,在12个挡板油路内,出口温度为114 ℃,在18个挡板油路内,出口处温度为112 ℃。在无挡板油路中,由于导热油走最短路径流向出口,传热时间较短,随着挡板数量的增加,导热油有充足的时间在油路内进行热量传递,因此在18个挡板油路的出口温度较低。

(a) 无挡板

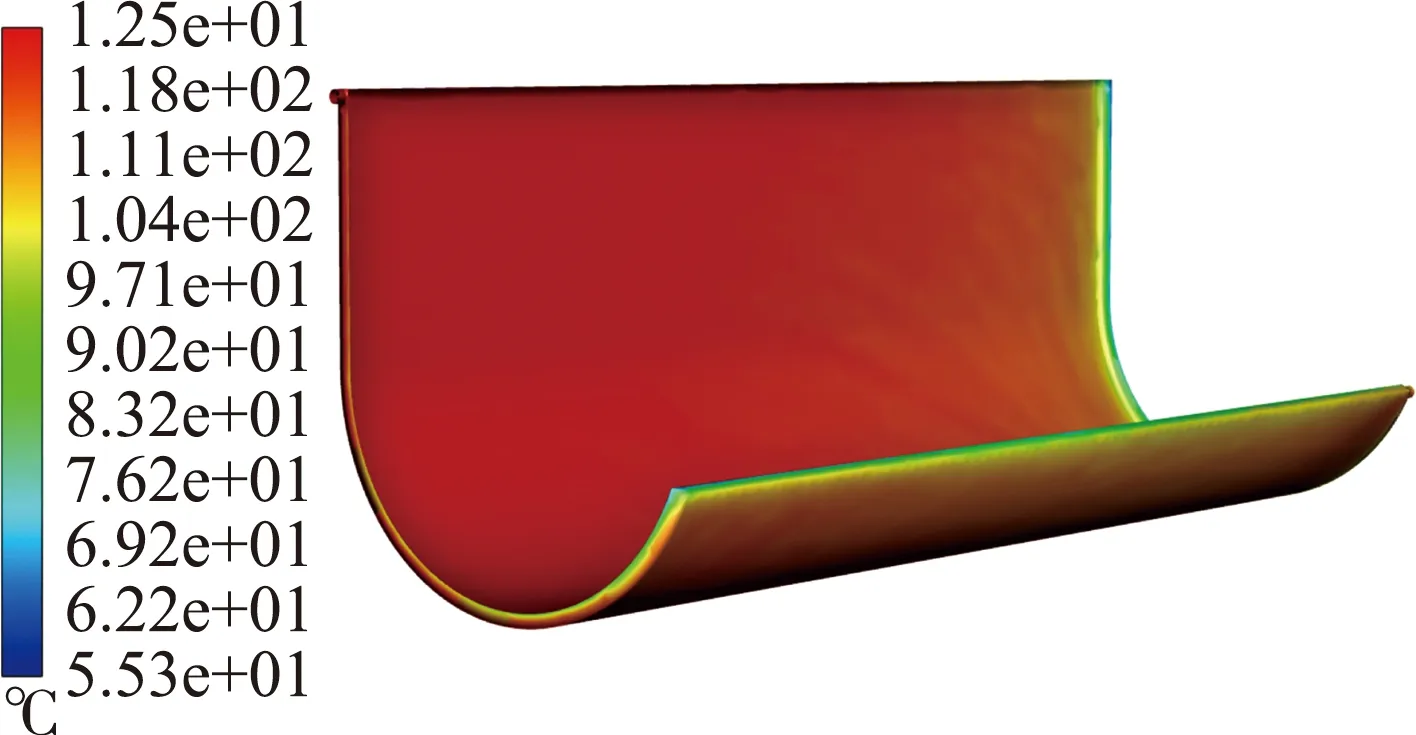

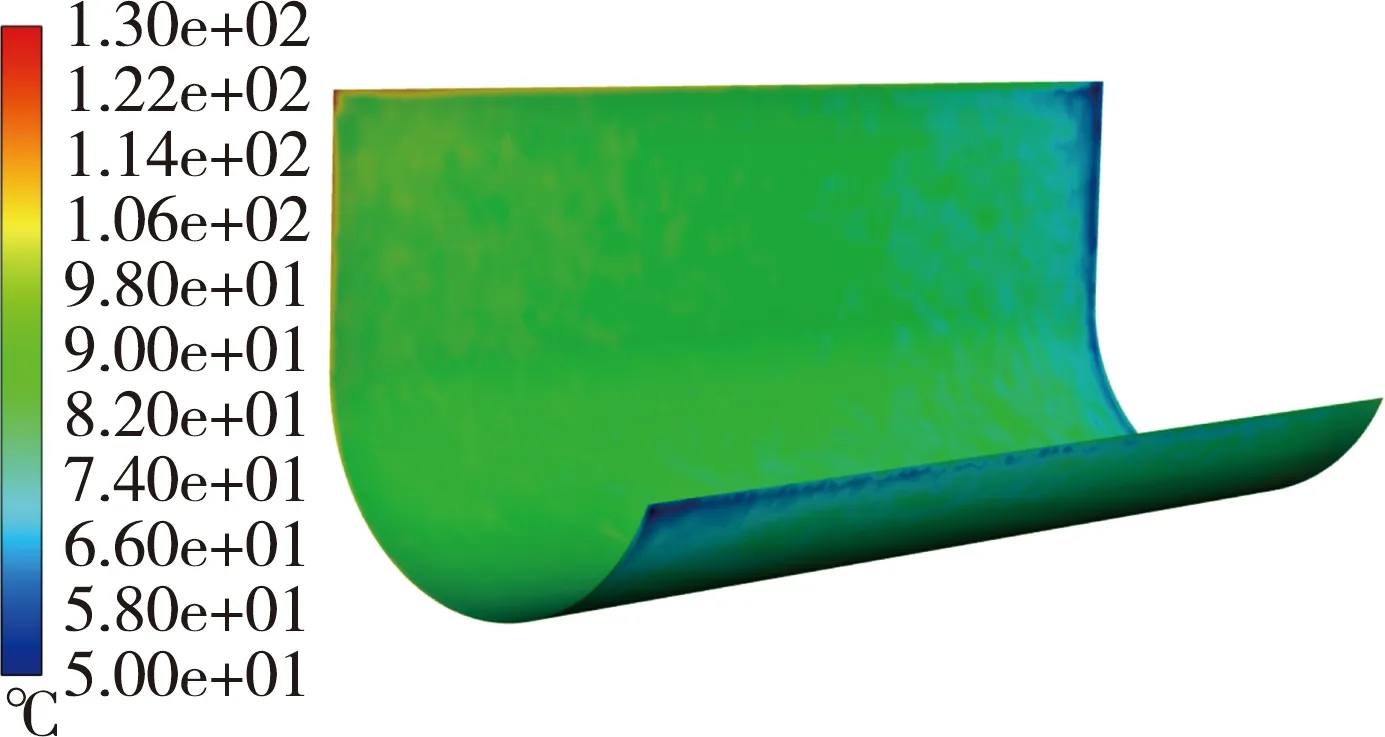

3.3 导热油路壁面温度模拟结果

导热油路壁面温度间接反映了导热油在油路内不同位置处换热量的大小,通过壁面持续为设备内发酵物料进行加热。不同导热油路内壁面温度分布如图6所示。从图6可以看出,在无挡板油路内,靠近进口的区域温度在100 ℃左右,靠近出口的区域温度在70 ℃左右,壁面不同位置处温度差异较大;在添加挡板后,壁面温度分布有比较大的改善,在添加18个挡板后,被分隔的各个区域温度在80 ℃左右,壁面温度差异较小,表明多挡板油路可以更加均匀地向外界传热。

(a) 无挡板

当油路内无挡板时,导热油在油路内流动路程较短,还来不及将热量通过壁面传递给设备内物料就已经离开油路。在油路内添加挡板后,导热油流动路程增加,且导热油均匀地分布在油路内,使导热油有较充足的时间将热量均匀地传递给设备内物料,可以增强加热效果,提高换热效率。

4 试验与分析

基于仿真模拟分析,畜禽粪污高温快速无害化处理设备的加热系统采用18个挡板导热油路,并以鸡粪、桐木糠为试验原料进行堆肥试验。将鸡粪、桐糠按质量比2∶1混合均匀后装入设备内,体积约为30 m3,环境温度为26 ℃,单区导热油加热器运行功率为72 kW,记录油路内导热油的温度、设备内物料及空气的温度。

4.1 导热油进出口温度

在好氧发酵过程中油路进出口的导热油温度变化曲线如图7所示。

在试验周期内,在设备曝气系统影响下,导热油温度出现规律性的波动,但一直保持在100 ℃以上。在两个导热油路区域内,导热油的进出口温度温差均在8 ℃左右,表明设备采用导热油加热方式传热比较稳定,能够持续提供好氧发酵所需热量。

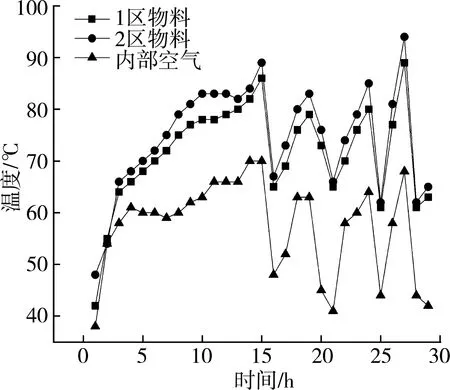

4.2 设备内物料及空气温度

在好氧发酵过程中设备内物料和空气的温度变化曲线如图8所示。在导热油的作用下,物料在2 h之内快速升温至50 ℃以上;6 h之后,由于曝气系统运行,温度在60~90 ℃内规律性的波动。三次试验中,物料温度均能够长期维持在60 ℃以上,达到杀灭病原菌温度,且高于国家粪便无害化卫生要求中的温度标准[20]。

(a) 第一次试验

由图7和图8可以看出,在试验前期,物料均处于升温阶段,快速吸收导热油传递的热量,因此导热油温度较低。随着物料升温至50 ℃以上,物料温度以及导热油进出口温度相对稳定;在曝气系统影响下,出现规律性波动。在这段时期内,导热油1区进出口平均温度分别为122 ℃和114 ℃,导热油2区进出口平均温度分别为124 ℃和117 ℃,进出口温度差分别为8 ℃和7 ℃;在导热油的仿真模拟中,进出口温度分别为125 ℃和112 ℃,进出口温差为13 ℃,仿真进出口温差大于试验结果,其原因在于此期间物料处于分解发酵阶段,有机质分解会产生热量,减少了导热油向外传递的热量,因此实际进出口温度差比仿真结果较小,在一定程度上验证了导热油仿真模拟的合理性。

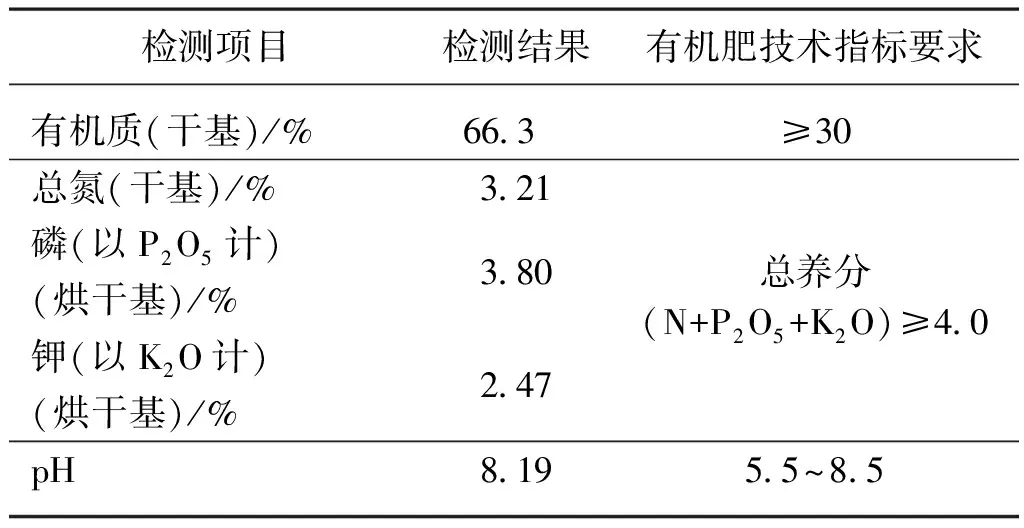

4.3 有机质及养分含量

设备处理后物料(图9)经陈化后,在中华人民共和国农业农村部农村产品质量监督检测中心进行检验,主要物质含量如表3所示。有机质、氮、磷、钾含量均高于中华人民共和国农业农村部有机肥料标准,表明该设备能够快速实现畜禽粪污资源化利用。

表3 主要物质含量

图9 好氧堆肥后的物料

5 结论

本文对畜禽粪污高温快速无害化处理设备的加热系统进行设计,通过分析平壁传热过程,利用Fluent软件对油路内导热油流场进行模拟,分析导热油和油路壁面温度变化,优化了导热油路结构,并开展试验研究。

1) 通过增加挡板改变了导热油路结构,导热油流动状态得到改善,且导热油路的壁面温度分布更加均匀,进出口温度差较大,提高了传热效率,加热效果更佳。

2) 设备加热系统采用18个挡板结构并进行了好氧堆肥试验。三次试验中,导热油温度保持在100 ℃以上,且两个导热油路区域内进出口温度差在8 ℃左右,传热稳定,能够持续提供好氧发酵所需的热量。

3) 设备内物料在两小时内快速升温至50 ℃,并长时间保持在60 ℃以上,达到杀灭病原菌的温度,且高于国家粪便无害化卫生要求中温度标准。处理后物料中的有机质及养分含量均达到国家有机肥料标准,快速实现了畜禽粪污资源化利用。