机械式漏播检测与补种装置设计与试验*

王宗源,明家锐,王其欢,张策,岳栋,耿端阳

(山东理工大学农业工程与食品科学学院,山东淄博,255000)

0 引言

随着我国玉米播种机械化技术的快速发展,玉米精密播种已经达到了很高的水平[1]。但由于排种器结构限制,现有玉米、大豆等大籽粒作物精量播种机,平均漏播率仍在11.7%左右,玉米漏播损失达到100 kg/hm2以上[2-5]。排种器作为播种机的核心部件,排种器形成种子流的稳定性和均匀性成为排种器性能优劣的关键,也成为影响播种机作业质量的关键参数。以玉米排种器为例,先后出现了外槽轮式、水平圆盘式、勺轮式、指夹式以及气吸/吹式排种器等多种结构形式[6],这些结构形式都是为了提高玉米播种过程的稳定性和均匀性。

为了减少播种机作业过程的漏播问题,国内外学者对排种检测与补偿技术进行了大量研究。20世纪90年代末Garcia等[7]采用计算机视觉处理技术,实现了玉米播种过程的在线监测。Al-Yamani等[8]采用编码与监控相结合的方式,实现了播种过程漏种位置监测与补种,降低了玉米播种机作业的漏播率。

国内在提高排种器均匀分种研究的基础上,也对漏播检测与补种技术也进行了大量研究。如孙伟等[9]针对马铃薯种植过程中存在的漏种问题,开发了由漏播检测系统与播种系统组成的自动补种技术,解决了马铃薯排种器作业过程的漏种问题。朱瑞祥等[10]激光光电传感器和霍尔传感器检测方法,实现了漏播位置的无偏差补种,保证了播种过程种子流的稳定性和均匀性。

针对上述玉米漏播导致玉米产量损失的问题,本文采用冗余设计的方式,研究一种机械式漏播检测与补种装置。通过对漏播检测装置以及补种装置的结构设计与运动分析,确定影响播种质量的关键参数。应用正交试验对机械式漏播检测与补种装置进行试验研究,获得最佳作业参数组合,以期提高播种质量。

1 排种器精准播种策略与工作原理

1.1 排种器精准播种策略

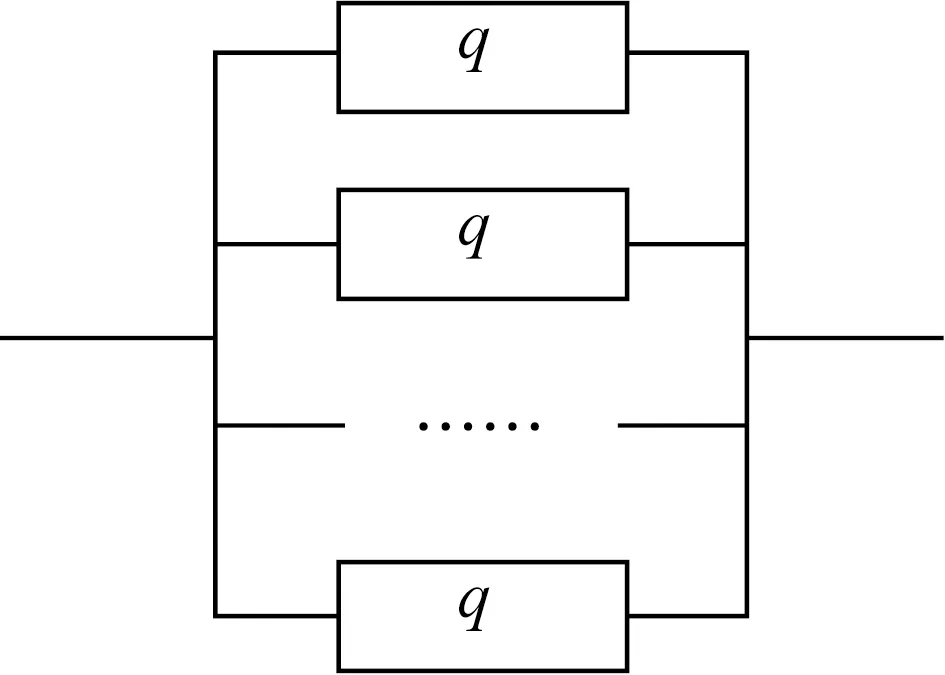

减少排种器漏播问题的策略有两种,一种是采用新原理和新方法提高排种精度,减少漏播问题;另一种是采用可靠性设计中的冗余设计方法,即采用冗余系统防止漏种问题的发生。然而,新原理、新方法需要较长时间的技术积累和积极的探索,一般具有周期长、成本高的特点,所以本研究选择冗余设计方法降低排种器的漏播率。假设所选排种器的播种率为q,则漏播率为1-q,其可靠性模型如图1所示。

图1 补种减漏排种器可靠性模型

假设冗余系统有n个结构一致的排种器,则有系统的播种率

Q0=1-(1-q)n

(1)

式中:Q0——排种系统播种率,%。

根据国家播种机质量评价技术规范,玉米精量播种机漏播率为10%的标准,则冗余2个排种器,其系统漏播率由原来的10%降到1%,大幅提高了排种器的排种稳定性。所以本研究采用以价格低廉的窝眼轮式排种器为基础,以冗余设计为手段的机械结构的漏播补种排种器,其原理如图2所示。

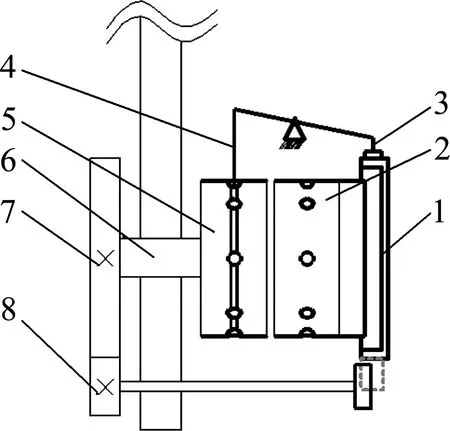

图2 冗余排种系统原理

排种系统采用两套排种器。工作时主排种窝眼轮在排种器轴的带动下,实现种子的单粒稳定分种。同时,由于窝眼有种子存在,则探种杆被窝眼中的种子顶起,并带动锁杆锁定补种装置,使补种装置与动力分离,补种窝眼轮处于停转状态;而一旦主排种窝眼轮出现了未充种的情况,探种杆下压并带动锁杆抬起,使补种装置与动力接合,补种窝眼轮进行工作,在该模式下主排种窝眼轮与补种窝眼轮同时运转,实现补种功能。

1.2 排种器结构与工作原理

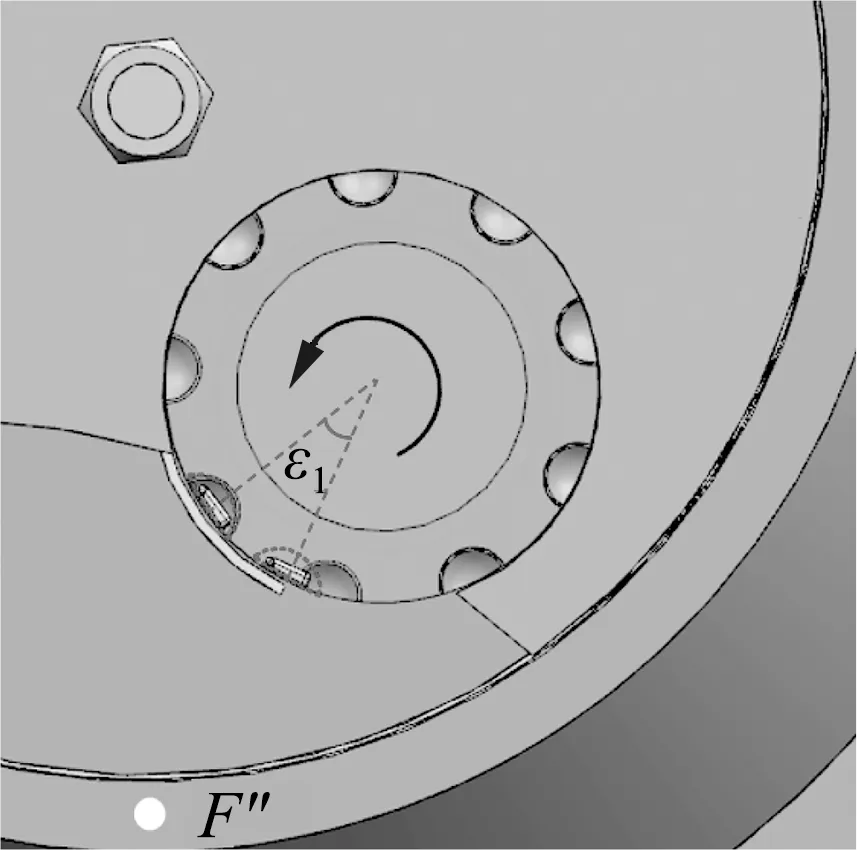

在上述设计策略指导下,研究了一种配套滚筒式播种单体的漏播检测与补种装置,如图3所示。

图3 配套机械检测与补种装置的滚筒式播种单体结构图

该装置由主排种装置、检测装置和补种装置等构成。其中主排种装置包括主排种窝眼轮、清种毛刷和护种板;检测装置包括探种杆、探种预紧弹簧以及锁杆;补种装置包括补种窝眼轮、补种固定盘、补种轴、转臂、拨杆、补种复位弹簧、超越离合器及其端盖。主排种窝眼轮通过壳体内的传动机构带动工作;补种装置通过补种固定盘偏心安装于壳体端盖上,并由沿壳体圆周分布的数个拨杆转动时推动转臂进行工作。

工作时,主排种窝眼轮与清种毛刷随着机具的前进转动,同时漏播检测装置对主排种窝眼轮的充种状况进行检测。当检测装置的探种杆检测到主排种窝眼轮出现未充种状况时,主排种窝眼轮继续转动,同时探种杆在探种预紧弹簧的作用下压入主排种窝眼轮导槽底部,带动与探种杆固接的锁杆转动并解除对补种装置的锁定。解锁后的补种装置转臂在补种复位弹簧的作用下转动直至被补种固定盘卡住,后由随壳体转动的拨杆推动复位后的转臂进行转动。由于转臂与补种窝眼轮通过超越离合器连接,使拨杆推动转臂时的动力能够传递至补种窝眼轮,而在补种复位弹簧作用下发生的转动不会带动补种窝眼轮。又因转臂与机具中心呈偏心布置,使拨杆推动转臂转动一定角度后会与转臂脱离,即可使补种窝眼轮完成一次补种。若主排种窝眼轮下一窝眼依旧未充种,则探种杆继续压入主排种窝眼轮导槽底部,锁杆不对补种装置进行锁定,补种装置继续在补种复位弹簧以及拨杆的作用下带动补种窝眼轮工作;若主排种窝眼轮下一窝眼中充有种子,则种子克服探种预紧弹簧作用力将探种杆顶起,带动锁杆转动锁定补种装置,阻止补种装置在补种复位弹簧的作用下转动,此时补种装置处于静止状态,拨杆无法推动补种装置,只有主排种窝眼轮工作。

2 关键部件设计

2.1 机械式漏播检测装置设计

2.1.1 漏播检测方案

为了实现漏播的及时、可靠补种,需要对主排种窝眼轮充种状态进行连续、可靠的检测,在主排种窝眼轮圆周设有探种杆,并通过探种预紧弹簧使其紧压窝眼,所以在主排种窝眼轮圆周设有保证探种杆位置稳定的导向槽;为避免因为种子尺寸、位置偏斜导致的探种杆漏检问题,该导向槽采用了双槽结构,最终形成如图4所示的双导向槽主排种窝眼轮检测结构。

由上述可知,为减少漏播应尽量减少主排种窝眼轮的漏播率,见式(1),所以为了保证主排种窝眼轮的播种合格率,应该选择合适的窝眼形状和大小。

以黄淮海地区广泛种植的郑单958种子为研究对象,其结构为棱台结构,测得种子长、上宽、下宽、厚,其均值分别为11.5 mm、9.3 mm、7.1 mm、4.9 mm,借鉴刘娜等研究成果,设计窝眼孔直径d0为13 mm,孔深h0为8.5 mm[11-12]。

为了提高检测准确性,采用双导向槽—双压头探种杆的检测方式进行检测,窝眼孔由双导向槽分为三部分。为了保证窝眼孔中所有籽粒都能被及时检测到,应使探种杆与窝眼孔边缘之间、探种杆双压头之间的距离都小于种子厚度(保守考虑使其小于测得的种子最小厚度,3.8 mm),因此双压头探种杆的双压头外边沿宽度与双压头内边沿宽度应满足式(2)。

(2)

式中:L——探种杆检测范围,mm;

L′——双压头内边沿宽度,mm;

bmin——玉米种子最小厚度,mm。

为满足式(2),可得L为5.4~13 mm,L′为0~3.9 mm。综合考虑窝眼孔与种子尺寸要求,确定探种杆双压头外沿距离L为6 mm,双压头内沿距离L′为2 mm。

2.1.2 探种角度分析

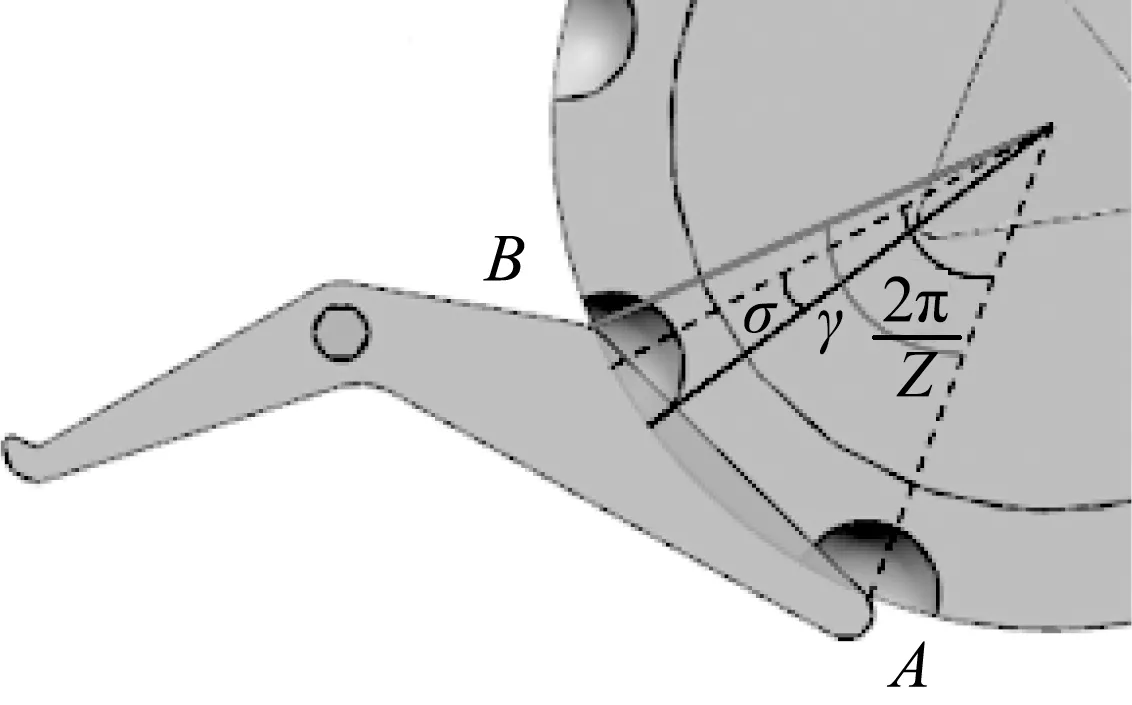

根据前文所述的检测方案,补种装置是在漏播检测装置发现主排种窝眼轮未充种后才进行工作;为了保证补种作业时机的准确性,应使漏种窝眼在经过检测位置到达投种点的时间内,补种装置能够完成补种作业。本研究采用尽量提早发现的检测方式,即以投种口A之前的窝眼孔B为检测点,假设检测点B与投种点A相对于主排种装置回转中心的相位角为γ,称探种角,如图5所示。

图5 探种杆与主排种窝眼轮的位置关系

同时,为保证在正常工况下,即主排种窝眼轮无漏播的情况下,锁杆一直将补种装置锁定,避免连续作业时补种装置工作造成重播,为此探种杆的检测压头为以B点为起点跨越探种角γ到投种点A点的跨越式结构,使窝眼中前一个种子滑过探种杆后,后续窝眼中的种子可以继续将探种杆顶起,从而使锁杆与补种装置保持锁定。因此,探种角度γ应大于两窝眼的夹角,即γ满足式(3)。

(3)

式中:γ——探种角,(°);

Z——窝眼数,个。

当窝眼中出现漏种时,锁杆需及时与补种装置分离,实现补种。考虑种子尺寸以及在型孔中充种姿态可能影响锁杆与补种装置的锁定状态,即极限情况下,种子位于窝眼孔的侧边,从而形成最大影响范围为半侧型孔相对于排种器的相位角±σ,以及探种杆带动锁杆转至与补种装置解锁与锁定存在滞后时间Δt。因此增大探种角γ来提前该运动的时间,以消除漏播检测装置时机上的滞后,γ可表示为

(4)

式中:σ——充种姿态的影响范围,(°);

ω——窝眼轮角速度,rad/s;

Δt——锁杆结合补种装置所需时间,s。

又窝眼轮角速度可用机具前进速度、株距等表示,如式(5)所示。

(5)

式中:vm——作业速度,m/s;

S——株距,取0.22 m。

根据如图5所示的窝眼与窝眼轮的几何关系,σ可表示为

(6)

式中:R——主排种窝眼轮直径,mm。

为保证排种器结构的紧凑,同时降低种子在随排种器转动时所受的离心力,窝眼轮的尺寸不宜过大,设定窝眼轮的半径R为45 mm;同时在保证充种时间同时避免清种毛刷对相邻窝眼充种的影响[13-14],设计窝眼个数Z为9个。

将式(5)、式(6)代入式(4),可得式(7)。

(7)

显然在窝眼排种器结构一定的情况下探种角受到作业速度以及充种姿态的影响。随作业速度增大,锁杆转动锁定补种装置所需的时间越小;种子姿态越靠近投种点,所需的探种角越小。因在种子随窝眼转动的过程中,种子的充种姿态具有不确定性,故在40°~50°范围内采用了台架试验的方式确定探种角γ的最优值。

2.1.3 探种杆结构设计

为了实现锁杆与补种装置的快速结合与分离,探种杆应能在窝眼孔中受到种子支持力的作用下绕其回转中心旋转一定角度,带动与探种杆固连的锁杆转动,进而锁定与解锁补种装置。在保证能够锁定与解锁补种装置的前提下,消耗时间最短,探种杆与主排种窝眼轮位置关系如图6所示。

设探种杆长度为lAP,探测过程转动的角度为θ可表示为

(8)

式中:θ——探种杆转动角度,(°);

R′——导槽半径,mm;

lAP——探种杆长度,mm。

由式(8)可知,探种杆长度lAP越长,导槽半径R′越大,则探种杆的旋转角度θ越小。考虑到排种器传动机构空间位置,在保证窝眼轮材料强度的前提下,设计导槽半径R′为35 mm。

为确定探种杆的长度lAP,设主排种窝眼轮旋转中心C为原点,以机器前进方向为X轴,投种方向为Y轴,建立图6所示直角坐标系。

根据几何关系可知,探种杆回转中心P位于圆C(以C为圆心,销块外圆r为半径)在D点的切线与圆A(以A为圆心,lAP为半径)的交点处。并使探种杆AP与主排种窝眼轮外径相切,以保证最小转角[15],则点P需满足式(9)。

xP2+yP2=lAP2+R2

(9)

式中:xP——P点横坐标,mm;

yP——P点纵坐标,mm。

为使锁杆牢固得将补种装置锁定,正常工况下锁杆需与锁块外圆相切。

(xP-xD)2+(yP-yD)2+r2=xP2+yP2

(10)

式中:xD——D点横坐标,mm;

yD——D点纵坐标,mm ;

r——锁块外圆半径,mm。

其中锁杆将补种装置锁止的位置D可表示为

(11)

式中:α——窝眼轮投种角;

β——投种点A与回转中心C、锁止点D与回转中心C连线的夹角,(°)。

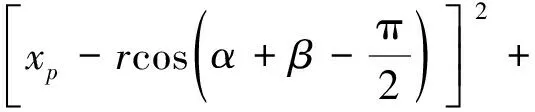

合并式(9)~式(11)得式(12)。

(12)

由式(12)可知,探种杆lAP的长度随β的增大而增大,探测过程转动的角度θ随β的增大而减小。参照《农业机械设计手册》,设计窝眼轮的投种角α为15°。综合考虑机具结构的紧凑性与探种杆旋转角度,设计θ为12°。此时夹角β为120°,探种杆lAP长为70 mm,回转中心P点坐标为(67.6 mm,30.2 mm)。

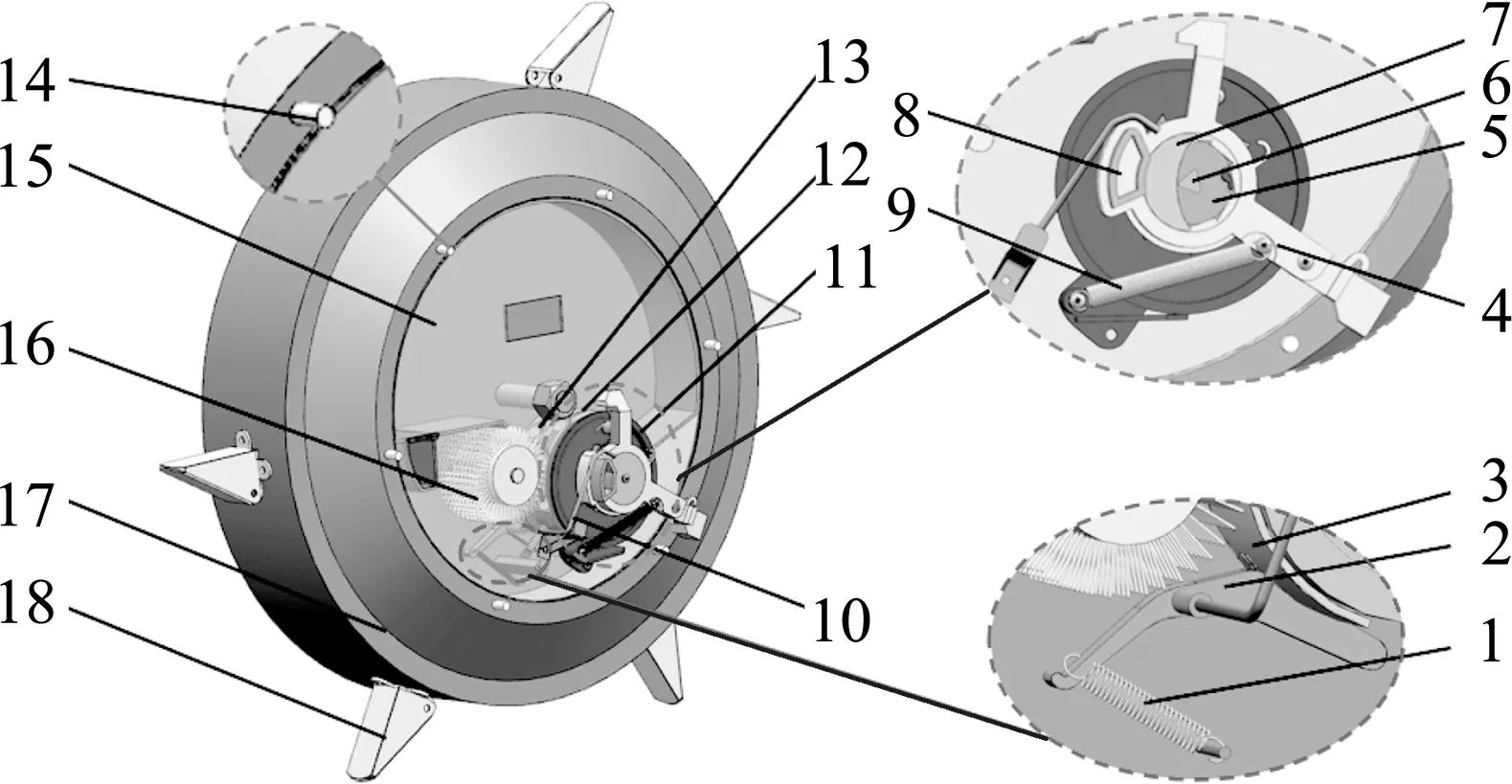

2.2 补种装置设计

2.2.1 补种装置运动分析

根据所述补种方案,补种窝眼轮的转动是靠补种装置转臂带动的,由窝眼轮式排种器的工作原理可知,为使补种窝眼轮排出一粒种子,拨杆带动补种装置转臂转动的角度应等于2π/Z。

考虑到采用补种装置进行补种时受其安装位置的影响[16]。为了提高补种质量,以机具回转中心O为圆心,竖直向下为Y轴,机具前进的反方向为X轴,建立如图7所示直角坐标系,对补种装置转臂被拨杆推动的运动过程进行分析。

图7 补种装置运动分析

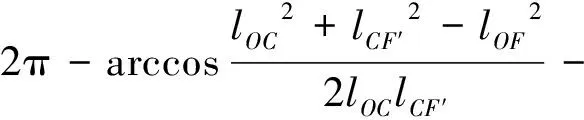

根据几何关系可知,拨杆带动转臂转动的角度ξ5可表示为

ξ5=π+ξ2-ξ4-∠OCF

(13)

式中:ξ5——拨杆带动转臂转动的角度,(°);

ξ2——OC与纵轴Y的夹角,(°);

ξ4——CF′与竖直方向的夹角,(°)。

为保证补种装置复位到初始位置时,拨杆能够推动转臂,在△OCF′中CF′的长度应小于转臂长度l,则

lCF′=cos(π-ξ2+ξ4)lOC+

(14)

式中:lOC——补种装置回转中心C与O点距离,mm;

lCF′——拨杆转至F′时与C点距离,mm;

lOF——拨杆与O点距离,mm;

l——转臂长度,mm。

同时由于补种装置的偏心布置,转臂在被拨杆推动旋转一定角度后将与拨杆分离。在转臂在转过ξ5后,处于与拨杆即将分离的临界状态,即在△OCF中CF的长度应等于转臂长度l,则

(15)

式中:lCF——拨杆转至F时与C点距离,mm;

ξ3——拨杆由F″转至F的角度,(°)。

此时在△OCF中的∠OCF可以表示为

(16)

针对主排种窝眼轮出现的连续未充种现象,为保证补种装置作业连续性,拨杆在从一个行程的起点F″转动到终点F的角度ξ3应满足式(17)。

(17)

式中:N——播种单体转动一周排出种子数量,个。

合并式(13)~式(17)得式(18)。

(18)

由式(18)可知,当ξ5确定时,转臂l的长度随lOC的增大以及ξ2的增大而减小。根据选择的播种单体型号,N为6。综合考虑机具的尺寸要求,确定lOC的长度为82.5 mm、拨杆与机具回转中心的距离lOF为140 mm。当ξ1取45°时,回转中心C点坐标为(53.3,53.3),可在结构紧凑的同时满足补种装置运动要求,此时转臂长度l为64 mm,ξ4为39.5°。

2.2.2 同步补种条件

为保证补种的准确性,对补种装置复位过程以及主排种窝眼轮与补种窝眼轮的排种过程进行分析。并根据拨杆运动过程中是否带动补种装置转动,可将拨杆的行程分为两部分,如图7所示,其一为由F″转至F′的空行程,其角度为ξ1;其二为由F′转至F的拨杆推动补种装置转动的工作行程,其角度为ξ3-ξ1。在拨杆空行程过程中,补种装置在解锁后被补种复位弹簧拉回复位,在拨杆工作行程中带动补种装置工作。

1) 补种装置复位行程分析。为实现补种装置在锁杆解除锁定后能及时复位,使拨杆在F′处可以推动转臂,因此拨杆转过空行程角ξ1的时间内,补种装置应从锁止状态在补种复位弹簧的作用下回到初始位置CF′。此时补种装置复位所需的时间应小于拨杆由F″转到F′位置的时间,即

(19)

式中:t——补种装置复位时间,s;

ξ1——拨杆转动的空行程角,(°)。

由△OCF′的几何关系可知拨杆的空行程角ξ1可以表示为式(20)。

(20)

合并式(13)~式(17)与式(20)可得拨杆空行程角ξ1为42.8°。

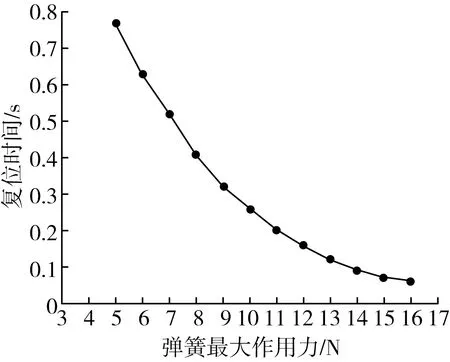

为使补种复位弹簧更好地带动补种装置复位的同时满足结构的紧凑性,设计补种固定盘上的弹簧固定点M与初始位置CF′时转臂上的弹簧固定点E′垂直,且lCE的长度为35 mm、lME′为40 mm。当补种复位弹簧弹力越大时,补种装置复位时间越短,根据播种单体的作业速度一般在0.4~1.4 m/s。选取弹力系数为2.5 N/cm的弹簧,进行预试验。以弹簧被拉长至ME时弹簧的最大拉力与补种装置复位时间进行试验,其结果如图8所示。

图8 弹簧最大作用力与补种装置复位时间关系图

根据试验结果选择补种复位弹簧的最大作用力Fkmax为8~15 N进行后续试验。

2) 补种装置排种时序分析。为实现同步补种,当主排种窝眼轮出现未充种状况时,主排种窝眼轮的待排种窝眼转至投种点时,补种装置应带动补种窝眼轮中的种子同时到达投种点,对其排种行程进行分析,如图9所示。

(a) 待排种角位置

在排种系统完成一个工作行程后,主排种窝眼轮待排种的窝眼与投种点A相对于回转中心C的角度为ε1,称为待排种角;补种窝眼轮待补种窝眼与投种口相对于回转中心C的角度为ε2,称为待补种角。设当拨杆转至F‴时,可使补种窝眼轮转过ε2将种子排出。对一个工作行程中拨杆从F″位置转至F‴位置经过的时间t′进行分析,此时t′可以表示为式(21)。

(21)

式中:t′——补种装置排种时间,s;

Ψ——拨杆由F″转至F‴经过的角度,(°)。

由△OCF‴的几何关系可知当拨杆带动转臂转过ε2时,拨杆转过的角度Ψ可表示为式(22)。

(22)

显然,为实现同步补种,在补种装置排出种子的同时主排种窝眼轮未充种的窝眼也应转过角度ε1到达投种点,即ε1应满足式(23)。

(23)

结合式(21)~式(23)可得,当补种窝眼轮待补种角ε2大于0°,即主排种窝眼轮待排种角度ε1大于28.5°时可满足待补种装置随主排种装置同步补种的条件。为避免窝眼过于靠近投种口,出现种子脱离窝眼落入投种装置的情况造成重播,因此ε2不宜过小,结合型孔的大小确定待补种角ε2为10°,待排种角ε1为31.3°,满足同步补种需求。

3 台架性能试验

3.1 试验条件

试验材料为在黄淮海地区广泛种植的郑单958包衣种子,并通过JPS-12型排种器性能检测试验台对排种器性能进行试验。

3.2 试验方法

根据对检测装置与补种装置的原理分析以及预试验确定了影响播种质量的主要因素为机具前进速度、补种装置复位弹簧拉力以及探种角度。试验中通过调整电机转速进而改变机具前进速度;更换不同规格弹簧以调节弹簧拉力;更换探种杆以调节探种角度。试验过程中对三个因素开展单因素试验与正交试验,对播种装置参数进行优化。

按照GB/T 6973—2005《单粒(精密)播种机试验方法》[17],选取漏播指数与合格指数为试验评价指标,其计算公式如式(24)~式(25)所示。

(24)

(25)

式中:S1——漏播指数,%;

S2——合格指数,%;

N0——播种数量,个;

n1——漏播个数,个;

n2——合格个数,个。

3.3 单因素试验

为分析各因素对播种机作业性能的影响,综合考虑作业速度及其他各因素的控制范围,采用单因素试验,选择作业速度为0.4~1.4 m/s;探种角度40°~50°;弹簧最大作用力8~15 N。每组试验重复3次取平均值。

在探种角度为45°、补种复位弹簧最大作用力为12 N的情况下,对作业速度进行单因素试验。由图10(a)可知,随作业速度的增大,漏播指数呈持续上升的趋势,并在1.1 m/s处上升变化增大,合格指数呈持续下降的趋势。这是因为,当前进速度较低时,排种器的充种性能较好,且补种装置的性能较优,而随着前进速度的增大,排种器充种的时间变短,导致充种效果较差,且随前进速度增大,补种装置难以及时复位,导致补种质量差,造成漏播指数上升以及合格指数的下降。其中作业速度0.7~1.1 m/s为正交试验的范围。

(a) 探种角度45°,弹簧最大作用力12 N

在前进速度为0.8 m/s,补种复位弹簧最大作用力为12 N的情况下,对探种角度进行单因素试验。由图10(b)可知,随探种角度的增大,漏播指数呈先下降后升高的趋势,合格指数呈先上升后下降的趋势。当探种角度增大时,漏播检测装置对种子的尺寸及充种姿态适应性更好,能够带动锁杆及时可靠的完成补种装置的结合与分离,降低漏播指数,提高合格指数。随着探种角度的继续增大锁杆过早地去对补种装置进行锁定,导致补种效果变差,漏播指数升高,合格指数下降。因此选取探种角度43°~47°为正交试验的范围。

在前进速度为0.8 m/s,探种角度为45°的情况下,对复位弹簧最大作用力进行单因素试验。如图10(c)可知,随弹簧最大作用力的增加,漏播指数先下降后呈缓慢上升趋势,合格指数先上升后呈缓慢下降趋势。这是由于在该探种角度及作业速度的条件下,随复位弹簧最大作用力的增大,补种装置复位的时间缩短,使补种装置可以及时复位进行补种,降低了漏播指数并提高合格指数。而随着复位弹簧最大作用力的继续增大,补种装置的复位时间已经满足了对时序的需求,过大的弹簧作用力使机具的震动及负载增大,导致漏播指数上升及合格指数呈下降的趋势。因此选取复位弹簧最大作用力为10~14 N为正交试验的试验范围。

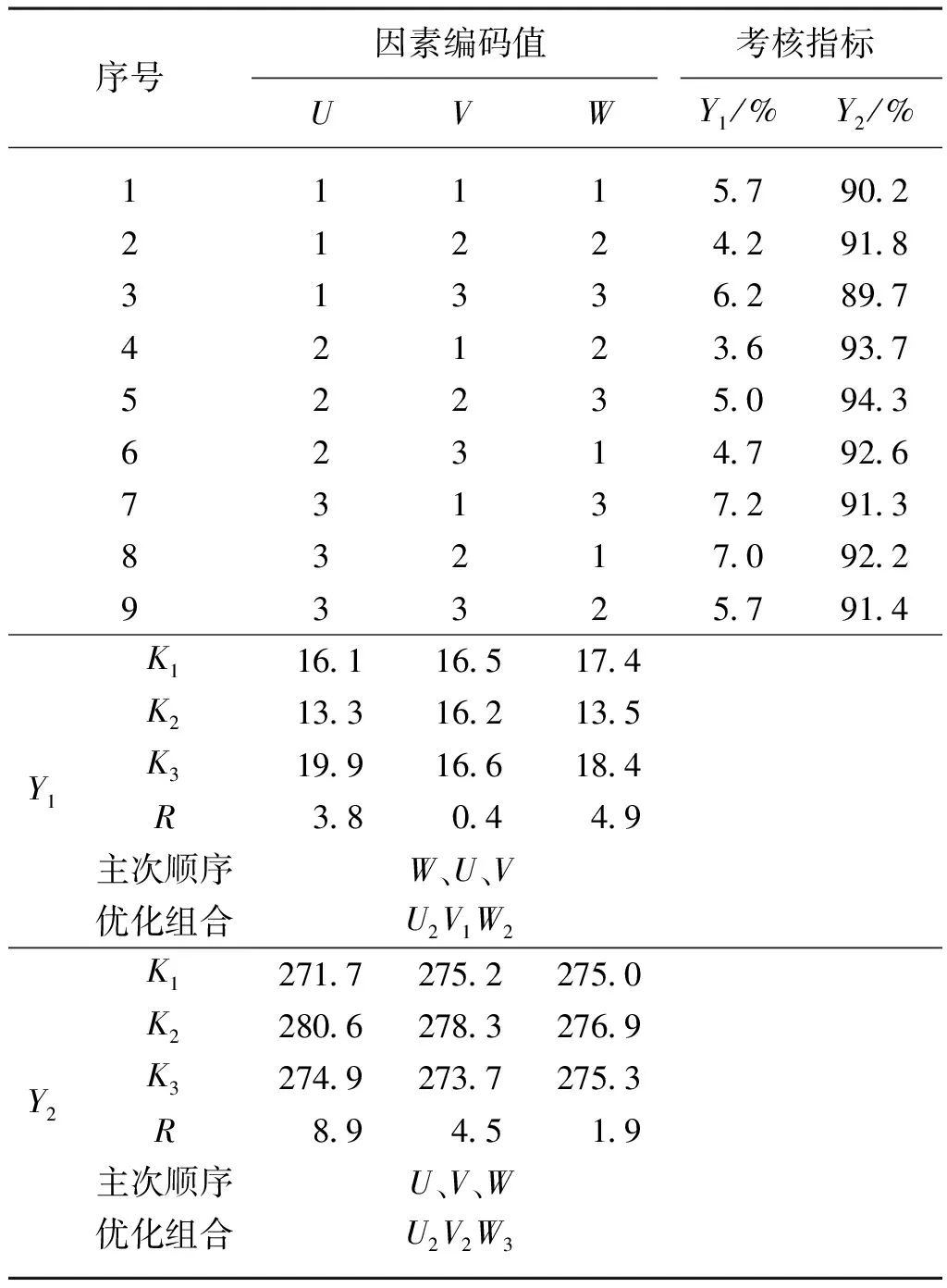

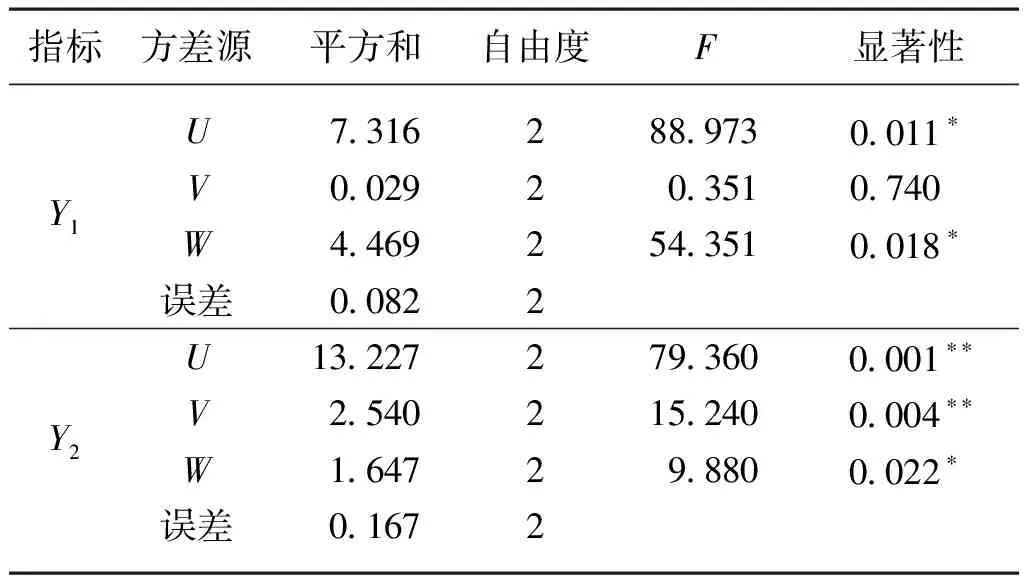

3.4 正交试验

由前述分析可知,播种质量受作业速度、探种角度和弹簧最大作用力综合影响,得到补种装置的最佳参数组合,根据正交试验设计原理以作业速度、探种角度、弹簧最大作用力为试验指标探究对漏播指数(Y1)及播种合格指数(Y2)的影响规律,因此设作业速度为U、探种角度为V、弹簧最大作用力为W,对其进行三因素三水平正交试验,试验因素编码表如表1所示。

表1 试验因素与水平

通过SPSS26.0软件在显著性水平α=0.05下,对各因素进行F检验并对其进行方差分析,试验结果如表2所示,方差分析如表3所示。

表2 试验方案和结果

表3 方差分析

结果表明对于漏播指数,作业速度与弹簧最大作用力对其存在显著影响,而探种角度对其并无显著影响,其较优参数组合为U2V1W2。对于合格指数来说,三个因素均对其存在显著性关系,较优的参数组合为U2V2W3。剔除不显著因素对试验指标的影响,确定最优的参数组合为U2V2W2。即作业速度为0.9 m/s、探种角度为45°、弹簧最大作用力为12 N。在该组合下进行试验,播种机的漏播指数为3.4%,合格指数为94.5%。

3.5 对比试验

为验证该漏播检测与补种装置的性能,在最优参数组合下,与传统滚筒式播种装置开展对比试验,在相同作业速度下,测得两者漏播指数与合格指数,重复三次试验取平均值。传统滚筒式播种装置的漏播指数与合格指数分别为7.3%与89.7%,配有补种装置的滚筒式播种装置的漏播指数与合格指数分别为3.4%与94.5%。试验结果表明,该工况下配有漏播检测与补种装置的播种装置较传统滚筒式播种装置漏播指数降低了3.9%,合格指数提高了4.8%,具有良好的作业效果。

4 结论

1) 针对玉米播种过程中的漏播现象,确定了基于冗余设计原理的排种器漏播补种策略,研究了一种机械式漏播检测补种装置,并根据实际作业条件对其关键部件进行设计,确定了双压头探种杆的结构参数L为6 mm、L′为2 mm;补种装置转臂的长度为64 mm;探种装置及补种装置回转中心的位置坐标分别为(67.6 mm,30.2 mm)、(53.3 mm,53.3 mm)以及实现同步补种的条件。

2) 通过对检测装置的漏播监测过程以及补种装置补种过程进行分析,确定影响播种质量的主要因素。并以作业速度、探种角度、弹簧最大作用力为试验因素,以漏播指数、合格指数为试验指标,采用单因素试验确定了各因素的取值范围。

3) 在单因素试验研究的基础上,开展了三因素三水平的正交试验,确定了所选主要参数的最佳组合,即作业速度0.9 m/s,探种角度45°、弹簧最大作用力12 N,此时漏播指数为3.4%,合格指数为94.5%,达到国家标准。在该最优参数组合下与传统滚筒式播种装置进行对比试验,结果表明配有该装置的滚筒式播种装置,漏播指数降低了3.9%,合格指数提高了4.8%,对降低漏播提高播种质量具有较大意义。