手扶式甘蓝收获机设计与试验*

佟文玉,张健飞,曹光乔,宋志禹,金月,宁晓峰

(1.农业农村部南京农业机械化研究所,南京市,210014; 2.沈阳农业大学工程学院,沈阳市,110866)

0 引言

甘蓝是我国蔬菜主要栽培作物,我国大部分地域四季均有种植[1],栽培面积广且产量大[2]。甘蓝现阶段仍以人工收获方式为主,人工成本约占生产成本的50%[3]。国外早在20世纪初已经对甘蓝收获机作业性能开展了广泛的研究。近年来,甘蓝收获装备逐步向联合收获作业方向发展,尤其是用于商业推广的机型,普遍要求收获机更加高效智能,可以一次性完成收获、集箱、运输等联合作业[4-5]。国内由于蔬菜生产和农机设备更新换代的政策导向以及甘蓝生产管理体系的完善和健全,各高校和科研机构在汲取国外先进科技方法的基础上自主创新[4],先后对甘蓝收获理论与设备开展系列化探索与研究。Hsu等[5]研发试制了一台双行甘蓝收获机,田间试验效果不佳;王志强[6]、李小强[7]等设计并优化了4YB-1型甘蓝收获机,但并未制造出物理样机,只对整机进行了虚拟设计,以期从结构设计优化上破解甘蓝收获的问题;周成[8]设计了一款采用双螺旋结构输送甘蓝的收获机,进一步减少输送过程中对甘蓝的损伤;杜冬冬[9]设计了一种履带自走式甘蓝收获机,但通过试验发现收获过程切根效果不理想;房欣等[10]设计了一种压顶式甘蓝收获机,采用压顶式与双螺旋输送相结合的输送形式,进一步提高了甘蓝的收获性能;李天华等[11]设计了一种采用球夹式输送结构的履带式双行甘蓝收获机,柔性输送带设计为波浪状,降低了输送损伤,但该结构只能收获球径大小一致的甘蓝,对偏大或偏小的甘蓝,存在堵塞、漏采现象。张健飞等[12]研创了4GCSD-1200型自走式甘蓝收获机,整机采用双动力双泵全液驱动系统,主要由自走式双动力履带行走底盘、甘蓝高效低损收获割台、智能管控系统等组成,一次性作业可实现双行甘蓝的拔取、输送、切根、剥叶、集箱等功能。

因此,本文对江苏一带甘蓝种植农艺及市场化需求进行调研,基于甘蓝物理力学特性试验及Ansys模态分析对关键部件进行分析校核,设计一种适用于江苏甘蓝主栽品种及种植模式的手扶式单行甘蓝收获机,以期提高甘蓝收获效率,降低劳动强度。

1 种植模式及甘蓝机采力学特性分析

1.1 种植模式

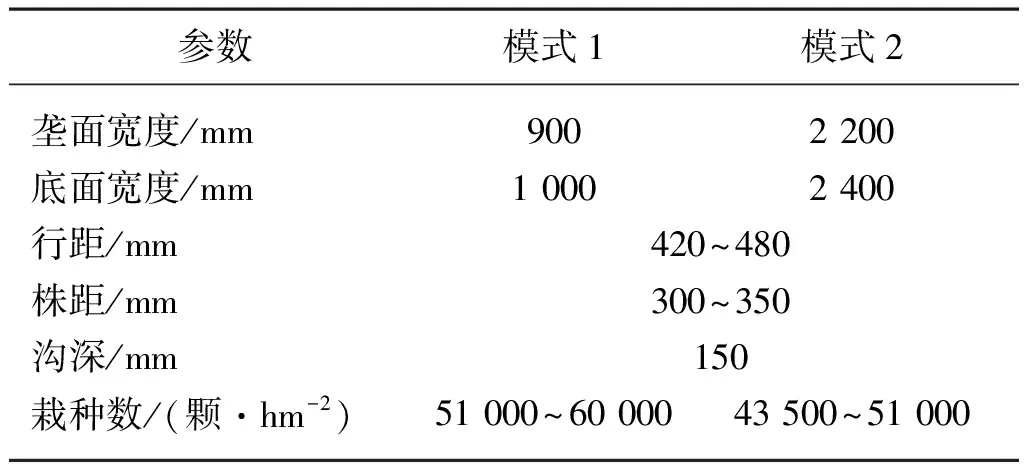

2021年,江苏省甘蓝种植面积约为450 km2,总产量约1 400 kt,露地种植比例高,约占甘蓝种植面积的70%。为推行甘蓝收获机具宜机化标准并实现农机与农艺高度结合,同时为确保甘蓝植株间距及行间距统一,应制定适合机具作业的种植模式。甘蓝在种植前要进行开沟,之后由起垄机按照垄面宽度为900/2 200 mm,底面1 000/2 400 mm的要求进行起垄作业,同时预留机具作业通道宽度为200 mm,沟深150 mm,最后由移栽机进行移栽定植,保证行间距范围在420~480 mm,株间距范围在300~350 mm[12]。种植模式如表1所示。

表1 起垄种植模式详细参数

本文针对上述种植模式设计的手扶式单行甘蓝收获机收获幅宽为400 mm,工作幅宽为700 mm,适应行距范围为400~500 mm,履带宽度为180 mm,中心距为500 mm。以此来保证收获机具在垄面进行收获作业时工作性能稳定。

1.2 甘蓝机采力学特性分析

本文选用江苏主栽品种“春喜”甘蓝作为试验对象,该品种甘蓝叶球紧实,下胚轴细长,单球重1.2~1.5 kg,成熟期球茎在180~200 mm左右。

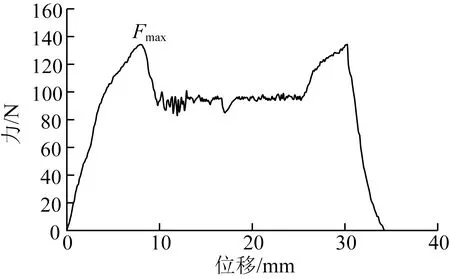

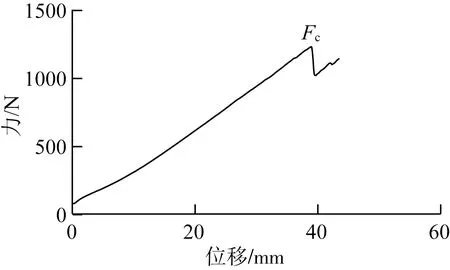

1.2.1 剪切特性试验

为选取适宜的割刀和合适的剪切力来满足甘蓝收获的切根要求,需要对甘蓝下胚轴茎处进行剪切特性试验。本试验所用仪器为美国UTM6503万能试验机。试验方法如下:采用静态测量法,设定试验装置探头量程:5 000 N;试验前速度:500 mm/min;试验速度:100 mm/min;下胚轴茎切断后回程速度:500 mm/min;起始力:0.01 N。直至甘蓝下胚轴茎被剪切至断裂,即为试验结束,每组试验10个样本并对其进行编号,试验结果如图1所示。

(a) 试验值

通过试验可以发现,剪切力在切割过程中,随着加载时间的增加呈现出先升高后降低的规律,在切割过程中剪切力达到最大值为137.138 N,此时甘蓝根茎完全切除。剪切试验拟合曲线公式如式(1)所示。

F剪=-x2+31.374x-2.067 3

(1)

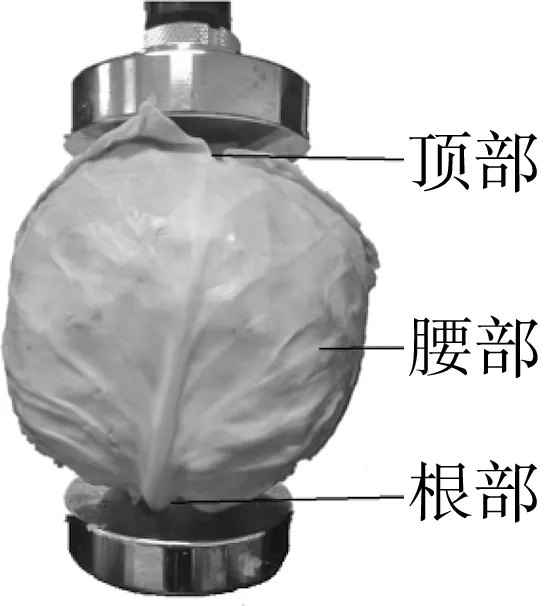

1.2.2 压缩特性试验

为避免甘蓝被夹持输送带挤压破损,影响甘蓝的品质,对甘蓝球体进行轴向与径向压缩力学特性试验,通过压缩特性试验数据,为一级输送带的安装位置及角度提供设计依据。采用静态测量法,设定加载速度为10 mm/min对试样施加压力,直至甘蓝试样破损,试验结束。每组试验10个样本,加载部位如图2所示。

(a) 挤压顶部

通过压缩试验可发现,甘蓝球体在压缩过程开始时,挤压力随位移的增加而增大,随着变形的逐渐增大,挤压力呈线性增长,所以此过程主要发生弹性变形;随着位移继续加载,压力逐渐增大,当挤压力为Fc时达到破坏极限,甘蓝球体发生碎裂,此时甘蓝损伤。

根据拟合曲线图3可知,当压缩位移为37.86 mm时,甘蓝球体出现破裂,此时挤压破裂力为1 198.3 N。挤压试验拟合曲线公式如式(2)所示。

(a) 试验值

F挤=0.185x2+23.217x+69.054

(2)

2 整机结构及工作原理

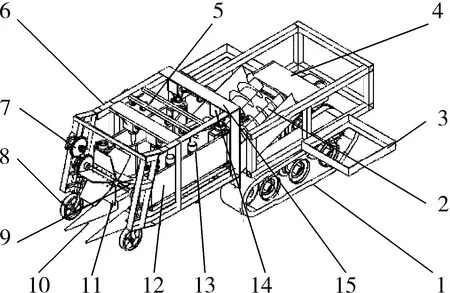

2.1 整机结构

该甘蓝收获机主要由履带式动力底盘、拔取机构、夹持输送机构、双圆盘切根机构等组成。甘蓝割台位于行走动力底盘前部,采用三点悬挂式结构进行铰接,以对称中心面为基准呈纵向排列,单行甘蓝收获机结构示意图如图4所示。整机前部为甘蓝收获割台装置,由履带行走底盘动力输出轴提供动力,通过皮带及链条实现动力传递,可一次性实现单行甘蓝的拔取、夹持输送、切根、集箱等联合作业功能。

图4 单行甘蓝收获机结构示意图

2.2 工作原理

通过调整甘蓝收获割台高度使拔取辊紧贴地面,由行走底盘的发动机输出轴提供动力,经皮带及链条传输后使拔取辊、输送带、割刀等关键部件协调运作。收获作业时,拔取辊外旋完成甘蓝拔取,通过拨禾叶片旋转拨正甘蓝并送入柔性夹持输送机构,柔性夹持输送机构将甘蓝夹持向后输送的同时,切根机构将甘蓝根部切除并通过横向输送平台清除多余外包叶后进入集料箱,完成收集,从而实现甘蓝联合收获作业。手扶式单行甘蓝收获机基本参数如表2所示。

表2 整机技术参数

3 关键部件设计

3.1 拨禾机构

拨禾轮位于输送带喂入口上方,当甘蓝被拔取后即将进入夹持输送装置时起到辅助导正喂入的作用。拨禾轮工作时外沿的线速度与机具工作时的前进速度的比值称为拨禾速率比λ,当λ≤1时,拨禾轮的工作轨迹摆线幅度较小,无法实现对甘蓝的扶持及导正功能;当λ>1时,拨禾轮可正常工作,如图5所示。

图5 拨禾轮运动轨迹

(3)

式中:Vo——拨禾轮工作时外沿线速度,m/s;

vx——机具工作时的前进速度,m/s。

将拨禾轮中心O在地面上的垂直投影点On设为坐标原点,甘蓝收获机进行收获作业时前进方向为X轴正方向,Y轴垂直向上,则拨禾轮运动轨迹方程为

x=vxt+RncosWnt

(4)

y=Hn-RnsinWnt

(5)

式中:t——机具工作时前进时间,s;

Rn——拨禾轮的半径,mm;

Wn——拨禾轮的角速度,rad/s;

Hn——拨禾轮中心到地面的高度,mm。

假设拨禾轮共有m张拨禾叶片,当一张拨禾叶片转动一周时,收获机具前进距离

(6)

式中:Vn——拨禾轮的转速,r/min。

当拨禾轮正常工作时,为使每一张叶片转动时都扶持导正一颗甘蓝,拨禾轮外形尺寸应满足

(7)

式中:d1——收获甘蓝直径,mm。

为实现连续收获,拨禾轮长幅余摆线之间的节距Sn应满足

(8)

式中:Sl——甘蓝种植株间距,mm;

n——拨禾叶片间隔量,一般取1,2,3。

本文机具拨禾叶片数为6,拨禾轮半径为240 mm,甘蓝种植株间距选择350 mm,n取2。由此计算得拨禾速率比λ为1.435>1,由式(3)可知,拨禾轮可实现扶持导正功能,因此本文拨禾机构设计合理。

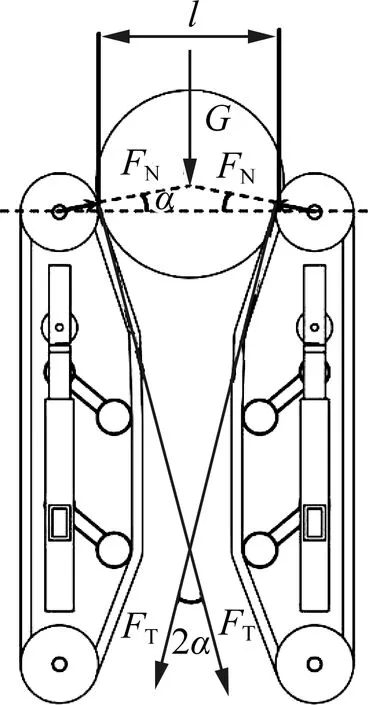

3.2 夹持输送机构

甘蓝进入喂入口并被夹持输送的必要条件,如图6所示,应满足如下公式。

图6 甘蓝在喂入口的受力情况

(9)

式中:FT——摩擦力,N;

FN——输送带浮动轮对甘蓝的压力,N;

μ——输送带与甘蓝的摩擦系数。

(10)

式中:D——输送带浮动轮的直径,mm;

l——输送带浮动轮的间距,mm。

输送带喂入口夹持位置应为甘蓝腰部,本文试验对象“春喜”甘蓝成熟期单球重1.2~1.5 kg,球茎180~200 mm之间,本文设计的夹持输送机构喂入口间距为弹簧式可调且最小间距为160 mm,因此可计算得出输送带与甘蓝摩擦系数的最大值为

甘蓝所受最大挤压力为

(11)

式中:G——甘蓝成熟期单球重力,N。

由甘蓝机采特性试验可知,此时甘蓝所受挤压力远远小于甘蓝最大挤压破碎力1 198.4 N,因此该夹持输送装置设计合理。

3.3 切根机构

假设切根机构的两个圆盘刀都是理想圆盘,并且将待切根的甘蓝根茎理想化为正圆,根茎的直径理想化为D1,同时切割工作中,圆盘刀与根茎均不变形,为理想化切割,根茎圆与两个圆盘刀同时相切,见图7。

图7 甘蓝根茎受力分析图

由图7中的受力分析可知切根力RX和夹持力TY两个作用力通过正交分解得出以下方程式。

RX=NX+FX

(12)

TY=FY-NY

(13)

式中:N——圆盘切割刀对甘蓝的法向反作用力,其水平分量为NX、竖直分量NY,N;

F——形刀盘对甘蓝根茎的摩擦力F的水平分量FX、竖直分量FY,N。

若要使得甘蓝被圆盘割刀所夹持住,则需要满足的条件是

TY>0

(14)

即FY>NY,其中F=N·f。

N·fcosα>N·sinα

(15)

因此,当f>tanα时,圆盘刀具有较好的夹持性能;

(16)

式中:f——圆盘刀与甘蓝根茎的摩擦系数;

α——圆盘刀对甘蓝根茎的法向反作用力与X轴的夹角,(°);

L——两个圆盘割刀之间的间距,mm;

d2——切割处的甘蓝根直径,mm;

D1——圆盘割刀直径,mm。

为了避免甘蓝根部切割的不完全,在两圆盘刀中心线方向使得两刀保持一定距离,并且在轴线方向上两刀要重叠一部分来平衡切根过程中甘蓝根茎所受的水平力,从而保证切根的平整度和完整性。本文设计的双圆盘刀具中心距为190 mm,圆盘割刀的刀盘直径为200 mm,夹角α≈31.02°,此时f>tanα,可以很好地满足夹持性能要求。

3.4 割台机架模态分析

甘蓝收获机工作环境复杂多变,甘蓝收获机割台机架除了受到搭载机构的压力影响,还会受到多自由度振动影响[13]。本文基于Ansys软件对甘蓝收获割台机架进行振型模态分析(图8),通过观察其固有频率及振型来检验该机架在工作时是否会发生共振以及结构刚度是否合格。

设定收获割台机架材料为Q235,约束条件为机架后端添加固定铰接,横梁处添加固定约束来释放横向自由度,工作过程中,割台机架受到自身重力,工作地面对机具的支持力、柔性输送装置的压力等。本机选用的发动机工作频率为50 Hz,地面平整度和机具收获速率会影响田间地面所产生的外部激励频率[13],因此本文将割台机架与割刀选用同一单元进行六面体网格划分,由Ansys分析模拟可以得到该割台机架前6阶模态振型。

(17)

式中:fo——地面激励频率,Hz;

λ——地形不平度波长,一般取320 mm;

Vm——整机行走速度,m/s,取0.4~5 km/h。

由式(17)可知,地面产生激励频率范围为0.012 5~15.625 Hz。而收获机割台机架前六阶振型固有频率为65.984~142.74 Hz,远远大于地面的激励频率,收获机割台不会在进行收获作业时发生共振而产生破坏。由图8可知,振幅最大处为割刀处,可以通过更换高刚度材料来减少其弯曲与扭转振动。

4 田间试验

4.1 试验条件

试验地点位于江苏省常熟市横塘蔬菜专业合作社,试验时间为2021年11月17—19日,采收对象为“春喜”甘蓝,该基地采用上述单垄双行种植模式。试验设备及仪器包括:手扶式单行甘蓝收获机、米尺、电子秒表、电子秤、计数器、纸、笔。

试验前,对试验田进行检查,保证机具作业环境平坦、无障碍物,并按要求调试手扶式甘蓝收获机各部分装置保证其正常工作。

4.2 试验方法及评价指标

甘蓝机械化收获没有明确的相关标准和规定,因此本试验参照GB/Z 26582—2011《结球甘蓝生产技术规范》[14]及NY/T 3664—2020《手扶式茎叶类蔬菜收获机质量评价技术规范》[15]等国家相关标准测试方法相关指标,选取收获成品率、有效切根率、机采损伤率为评价指标进行田间试验。

每次试验在甘蓝生长状况优异的垄面进行(长度约60 m),每垄大约有280~330颗甘蓝。甘蓝收获机分别以0.92 km/h、1.22 km/h、1.44 km/h、1.78 km/h、2.17 km/h进行采收,每组试验重复5次,共5组,试验结果取平均值。每组试验结束后,对收获的甘蓝总数、损伤数、切根合格数、收获合格数分别进行统计。

4.2.1 有效切根率

根据结球甘蓝生产技术规范及茎叶类蔬菜收获质量要求定义甘蓝的切根效果,须满足以下条件,即属于有效切根。(1)机械切根截面须平整,不能发生折断或切出两个截面的情况;(2)切割位置须在甘蓝外包叶上10~15 mm处,同时把外包叶切断。

有效切根率公式如式(18)所示。

(18)

式中:C——有效切根率,%;

C1——无效切根甘蓝数,颗;

C0——试验甘蓝总数,颗。

4.2.2 机采损伤率

根据试验甘蓝总数,定义机采损伤率,即统计每次试验甘蓝总数,机械收获后损伤的甘蓝数Q1。机采损伤率公式如式(19)所示。

(19)

式中:Q——机采损伤率,%;

Q1——机械收获后损伤甘蓝数,颗。

4.2.3 收获成品率

根据市场需求定义收获成品率,在收割时保证甘蓝表皮整洁,无破损、裂球,切根断裂等情况,且保留2~3片莲座叶保护叶球,经过简单处理可直接进行售卖。

(20)

式中:N——收获成品率,%;

n1——收获成品数,颗。

4.2.4 机采损失率

根据试验甘蓝总数,定义机采损失率,即统计每次试验甘蓝总数,机械收获后漏收的甘蓝数M1。机采损失率公式如式(21)所示。

(21)

式中:M——机采损失率,%;

M1——漏收甘蓝数,颗。

4.3 试验结果

田间采收效果如图9所示,试验结果如表3所示。

(a) 田间收获效果

表3 田间试验结果

从表3可以看出,手扶式单行甘蓝收获机的机采损伤率平均值为6.6%,机采损失率平均值为4.2%,有效切根率为93.5%,收获成品率为92.8%。甘蓝各项收获指标随着行走速率的增加而逐步降低,其原因是当机具作业速率过快时,甘蓝之间相互挤压使其偏离收获割台喂入口,导致甘蓝因撞击机械机构而产生损伤从而降低评价指标。手扶式单行甘蓝收获机整体为机械式传动,动力由底盘提供并通过皮带及链条进行传递,因此未开展收获机工作参数优化试验,在今后工作中,将在此基础上优化设计甘蓝收获关键部件,并进行液压传动系统研究,实现甘蓝工作参数可调来确定最佳工作参数组合等工作。

5 结论

1) 针对甘蓝收获作业人工劳动强度大、成本高、没有专用收获机械等问题,本文基于甘蓝物理力学特性试验及Ansys模态分析设计了一款适用于江苏种植模式的手扶式单行甘蓝收获机,并阐述了其整机结构和工作机理;该机主要由履带动力底盘动力输出轴通过皮带及链条为甘蓝收获割台拔取机构、夹持输送机构、切割机构件提供动力,一次可实现甘蓝的拔取、输送、切根和收集的联合作业需求。

2) 田间试验数据表明,手扶式单行甘蓝收获机甘蓝机采损伤率为6.6%,机采损失率为4.2%,有效切根率为93.5%,收获成品率为92.8%,完全符合手扶式茎叶类蔬菜收获机评价指标及甘蓝生产技术规范。该机操作安全简单,工作性能稳定,收获质量优异,研究成果可为甘蓝收获装备开发及结构完善提供参考。