基于变量施肥系统的施肥准确性影响因素仿真与试验*

何义川,杨毅,弋晓康,王维鹏

(1.塔里木大学机械电气化工程学院,新疆阿拉尔,843300;2.新疆维吾尔自治区教育厅普通高等学校现代农业工程重点实验室,新疆阿拉尔,843300)

0 引言

变量施肥不仅可以节约农业生产成本,还可以通过测土配方技术满足植物的需肥量差异使之增产增收。农业农村部《“十四五”全国农业农村科技发展规划》中指出,应用测土配方新技术,开发农业新装备新产品,保证农业生产应用技术的绿色发展,实现高水平的农业战略布局是新的发展方向。2020年我国果园种植面积12 646 khm2,其中农用化肥施用量52 507 kt[1];高效、智能、精细是农业现代化施肥的发展趋势,而变量施肥是精准农业关键一环。但由于目前变量施肥的体系较不完善,导致施肥时效性较差,精准施肥功能难以实现。技术集成性差并且产品成本较为高昂也使得变量施肥技术难以推广应用。现根据已经测土完成的施肥处方图以及同北斗导航技术相结合开发的变量施肥机拟在得到更好的变量施肥技术和结果。

国内学者在研究变量系统匹配执行元件的过程中,发现其大田作物的实际应用中具有较大的发展前景[9]。例如对电控液压马达作为变量施肥执行机构[10],使用多系统、多单元分量控制的变量施肥系统都具有良好的适用性[11]。针对肥料性质和测土配方技术进行的要素分施和种肥分施,使用计算机算法在控制系统中对肥料配比和施肥组件的控制研究都具有良好的适用性。变量控制系统和施肥机控制系统更加趋于完善,有效地减少了变量施肥成本并提高了施肥机的效率。但针对槽轮式排肥器漏肥准确性研究仍存在较多不足[12],需要针对变量系统匹配与修正排肥电机转速与影响因素方面进行探究[13],对修正施肥误差做进一步分析。

基于此,本文基于点定位技术的变量施肥控制系统,对槽轮式排肥器的施肥准确性进行探究。

1 基于自动导航的变量施肥系统简介

1.1 系统架构与基本原理

一种基于自动导航的变量施肥系统架构如图1所示。主要由导航定位与作业规划系统和基于施肥处方图的精准施肥系统组成。

基于自动导航的变量施肥系统基本原理是,导航系统接收卫星信号进行定位,中央控制系统控制动力部分的终端元件进行转向与掉头,当收到作业任务时,由人工或计算机算法规划行走路线与转向点;当需要进行施肥作业时,使用点定位技术获取所在坐标的数据库数值,数据库的数值是提前通过遥感技术和光谱技术采集的该地块施肥处方图转化后输入的。施肥处方图经过反演等过程来获得当前地块缺肥的指标值,将已按农艺要求计算好的施肥量值以及按热力值得出的处方图输入图像处理软件,图像处理与步进数据转化软件按不同的施肥差异要求进行施肥量等级的调整,经过步进数据转化后的地块施肥量值存入在数据库中,可供变量施肥系统随时读取。控制槽轮式排肥器的控制器读取到该地块的施肥数据时,自动打开串口调试系统,将数据上传,步进电机方可按程序设定的步进值进行排肥作业,当施肥机进入下一个设定长度的施肥点时,再次使用点定位技术读取当前施肥数据。设定的点定位的区分值可以在中央控制系统或导航系统进行设定,设定值越小,根据施肥处方图施肥的精确度越高。

1.2 排肥器控制程序设计流程

针对上位机系统设置变量施肥的研究与基于算法[13]修正可提高施肥准确性。施肥量精准度修正图如图2所示,施肥量精准度修正指的是应对槽轮式排肥器施肥量不随转速比例增加的问题,修正施肥量准确度时,采用跃迁转速的方法,即使用理论范围内更高一级的转速修正应达到的转速值,例如以120 r/min的转速代替100 r/min的槽轮转速,因为槽轮式施肥器的转速增大时,达不到所设定转速的漏肥量,而更高一级的转速值可以代替设定值进行正常工作[14-15]。

转速修正流程是首先测定单位时间内各个转速下对应的漏肥量,调整转速值以适应槽轮式排肥器的准确度;其次进行排肥试验测定施肥量与相对于理论值的匹配度,如果有差异或不符合预期的施肥准确度则返回再次进行修正。

1.3 施肥处方图图像分解与定位

施肥处方图区域划分示例与转化后的步进数据如图3所示,处方图经区域划分后(图3(a)),每个区分值的坐标都对应相应的地块施肥处方图的定值,经处理转化为步进数据的数字信号图(图3(b)),按照等级划分的施肥区域以点坐标的形式存入数据库中,这里的步进数据是经过施肥量准确度修正后的值。

(a) 施肥处方图区域划分

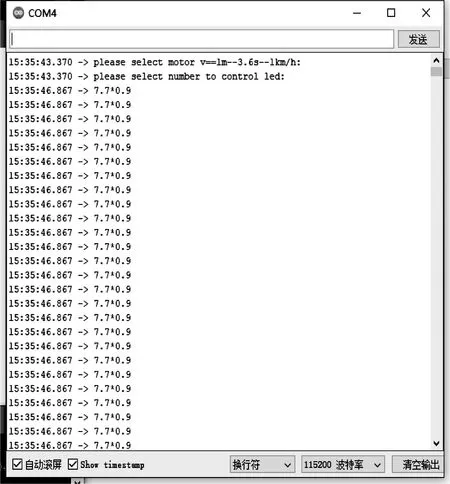

建立串口调试时[16],开放控制板的使能引脚和高低电平引脚,设置Arduino的循环程序(编译完成的程序如图4所示),待编译完成后,烧录进以串口开放的通讯开发板中,输入编译的选择数字,输入的数字即为上述代表施肥处方的数据,中间除1~9的执行数字以外,自动跳过无关的数字和字母,在输入的程序设置循环程序,将时钟端引入,调用点数据时,可以根据输出的时间判断系统执行的情况[17-18]。

图4 串口调试系统的调用状态

该系统可利用点定位技术[19]随时调取云端数据库的变量施肥处方数据,达到精确施肥的目的。

2 仿真计算与分析

2.1 参数拟定和模型选择

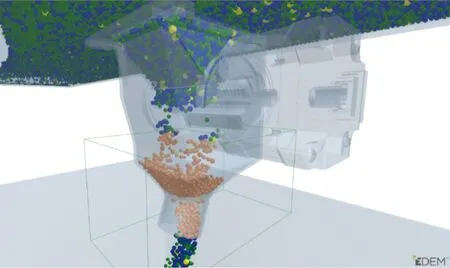

槽轮式排肥器的漏肥量与槽轮转速的增加呈非线性关系,存在一定的衰减现象,其原因与详细数据难以凭借排肥器和控制系统进行分析[12],因此进行离散元分析,使用EDEM导入排肥器模型与有机颗粒肥相关参数进行仿真分析[19]。

利用中化化肥生产的有机肥料颗粒作为试验对象进行仿真模拟,其状态为黑色硬质球形包衣型颗粒有机肥,测得颗粒的粒径分布,输入单个颗粒,选择Single sphere。根据统计的粒径分布,对Size Distribution进行设置,选择User defined进行更改粒径分布,三种基础平均半径分别为1.8 mm、2.2 mm、2.7 mm,相对于基础平均半径的比例分别为1、1.22、1.5。至此,仿真产生的颗粒有机肥即含有三种不同的粒径。

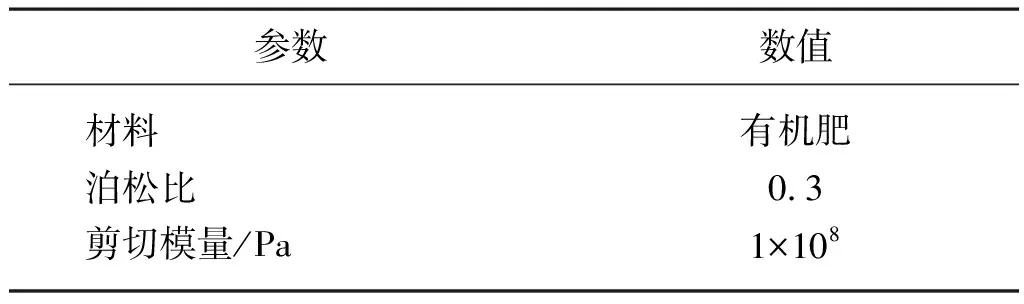

设置材料的基本参数,其泊松比和剪切模量的参数如表1所示[16]。

表1 材料基本参数

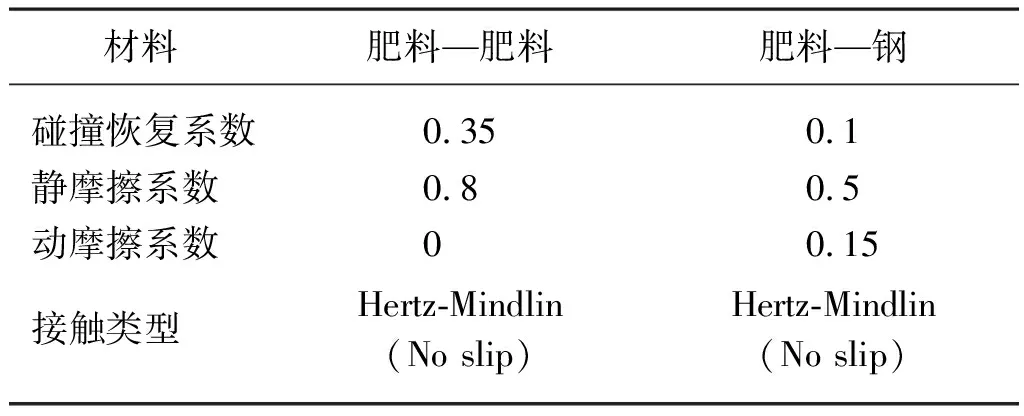

拟定材料的接触参数,输入进离散元分析基本材料特征中,基本接触参数如表2所示。由于颗粒间无黏结现象,含水率较低,按照相关文献[20-21],使用Hertz-Mindlin(No slip)模型进行仿真计算。

表2 材料基本接触参数

2.2 后处理阶段

在进行仿真过程中选取了1 000粒肥料颗粒进行试验,在此选取入料口范围的100粒肥料颗粒进行轨迹循迹(图5),其中选取颜色代表颗粒的受力值,蓝色为min,红色为max,其在入料口范围的颗粒轨迹无回弹现象,轨迹皆为向下,其在入料口些许粒子有蠕动轨迹,其为粒子相互挤压形成的,槽轮叶片对肥料的冲击作用不存在或影响很小。

图5 入料口颗粒受力与运动轨迹图

选取通过槽轮式排肥器的部分颗粒,输出其在0~2 s的轨迹图如图6所示,其通过施肥机的肥料颗粒无回弹现象,全部为向下运动。

图6 穿过槽轮式排肥器的颗粒受力与运动轨迹图

选取任意时刻肥料在槽轮运动状态的图像,如图7所示,可看出槽轮在转过限位梳齿时仍不与下凹槽面进行接触,说明肥料重力状态下未能及时填充至凹槽中,其为槽轮式施肥器的本身缺陷,也验证了施肥口并不存在堵塞现象。

图7 槽轮凹槽颗粒与内板形成的空隙

2.3 入料口颗粒受力变化分析

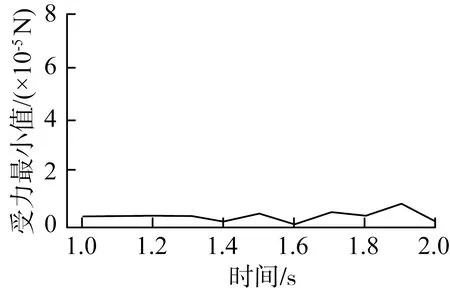

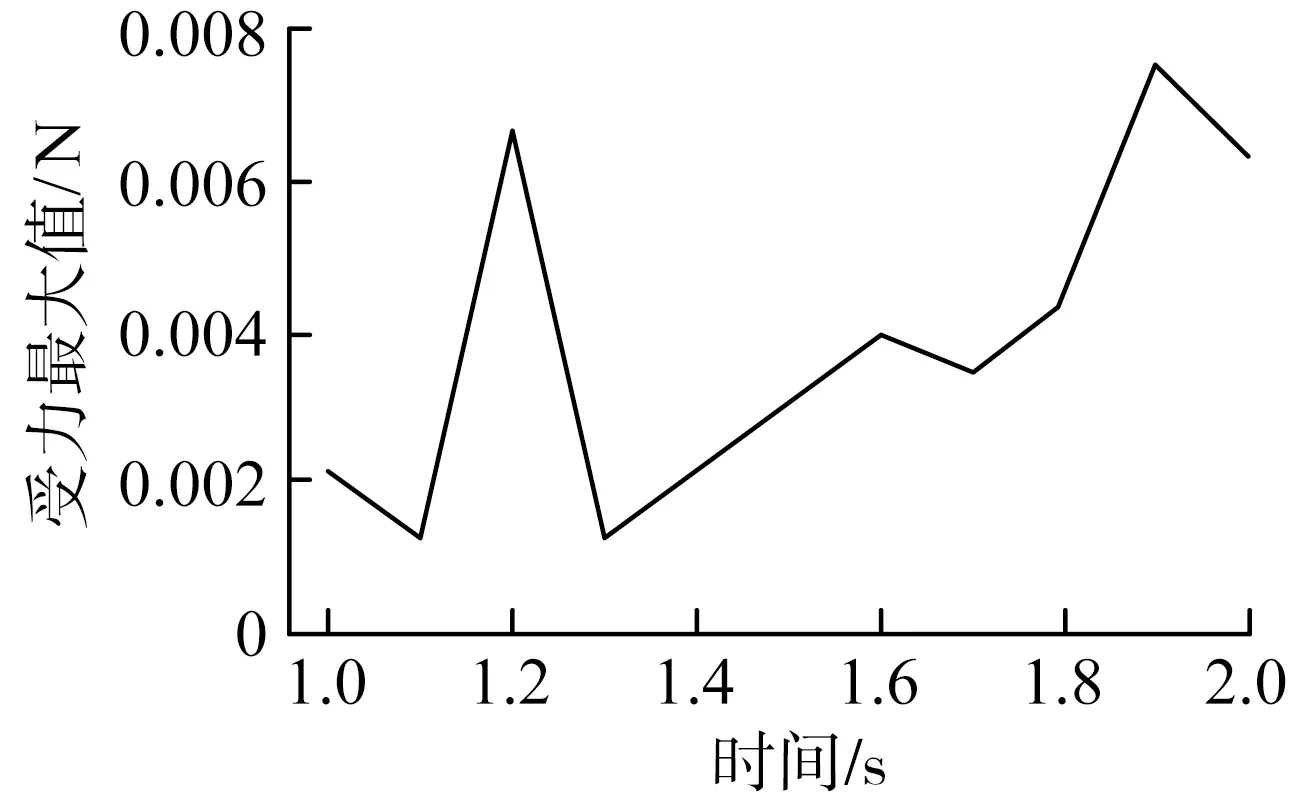

对稳定后的1~2 s内的颗粒在入料口受力值进行导出分析,如图8~图10所示。

图8 1~2 s内入料口颗粒受力最小值变化图

图9 1~2 s内入料口颗粒受力最大值变化图

图10 1~2 s内入料口颗粒受力平均值变化图

颗粒在取值最小值与平均值时的受力均为正值,可认为100粒颗粒在施肥入料口不存在反向的挤压力,或其受到的反向挤压力不会导致施肥准确性的明显下降(其中Total Force表示颗粒群在1~2 s内的受力)。说明槽轮对肥料的反推作用对施肥准确率的影响很小。

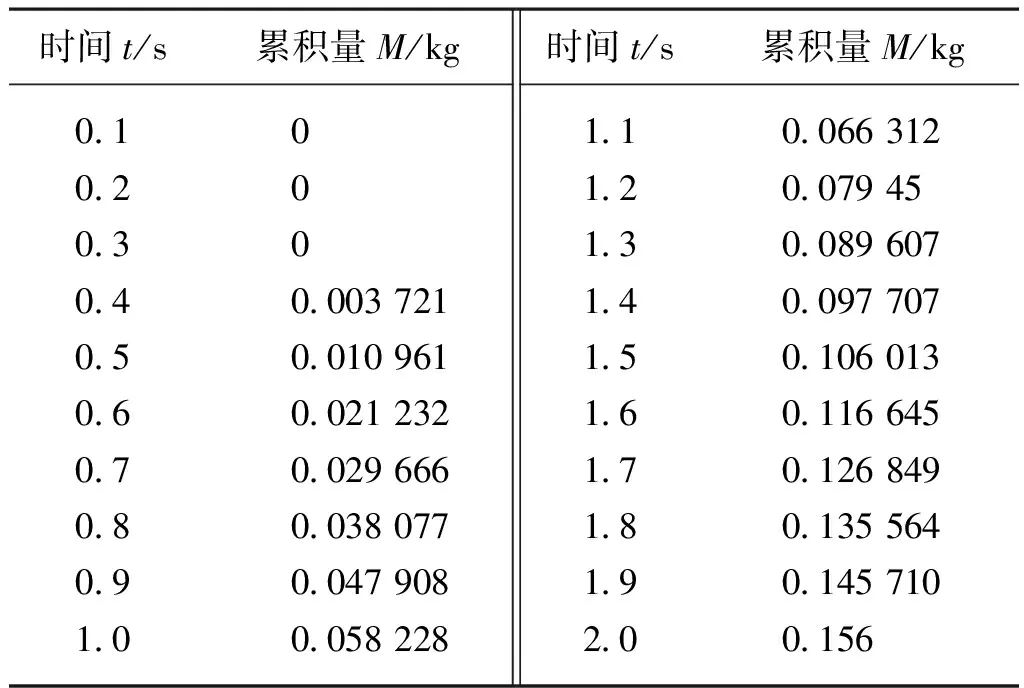

2.4 排肥器漏肥量统计

在EDEM中添加一个计数器(图11),将规定时间段内通过的颗粒质量叠加值作为统计数据,导出漏肥量如表3所示。

表3 60 r/min工况下仿真计算的标定漏肥量统计

图11 添加计数框以统计漏肥量

当设定排肥槽轮转速为60 r/min,排肥器每转的排肥量为1 s内的统计值,计算得出每转排肥量结果为98.047 g。

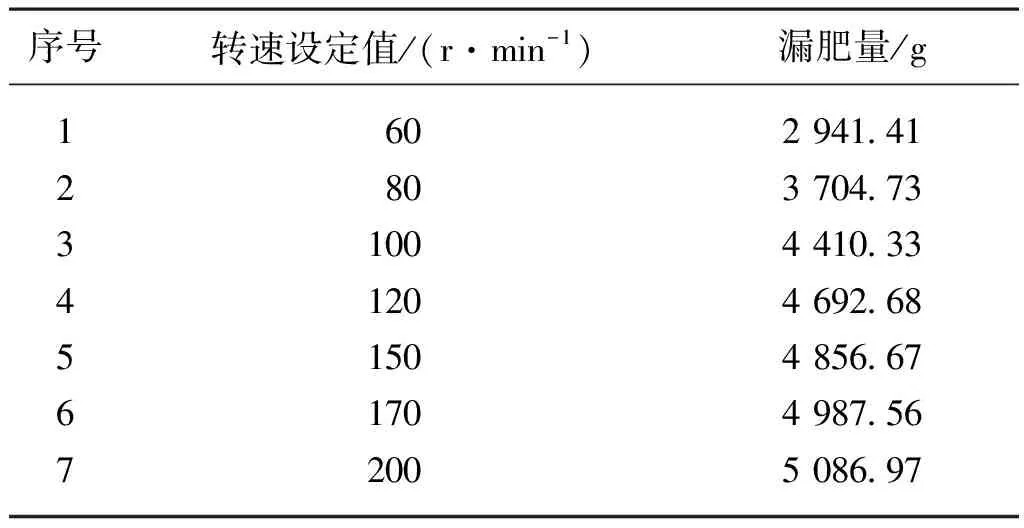

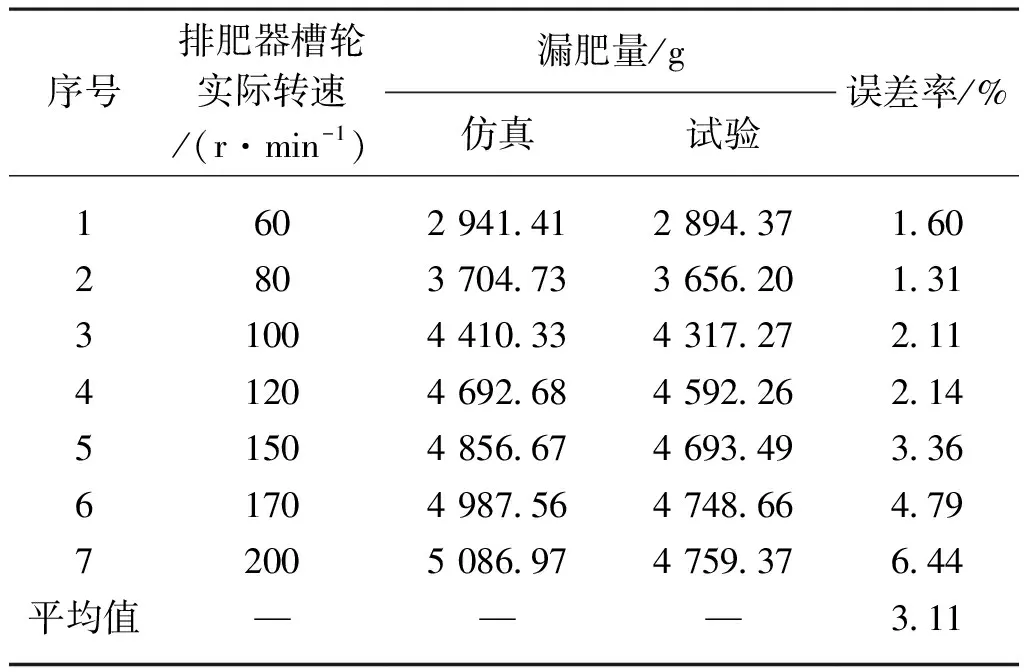

为验证设计试验的准确性,在上述接触参数和仿真模型的基础上,分别取60 r/min、80 r/min、100 r/min、120 r/min、150 r/min、170 r/min、200 r/min这七个等级作为转速的设定值进行仿真计算,输出30 s内的仿真计算漏肥量如表4所示。

表4 不同转速工况下30 s的漏肥量

3 田间验证试验与分析

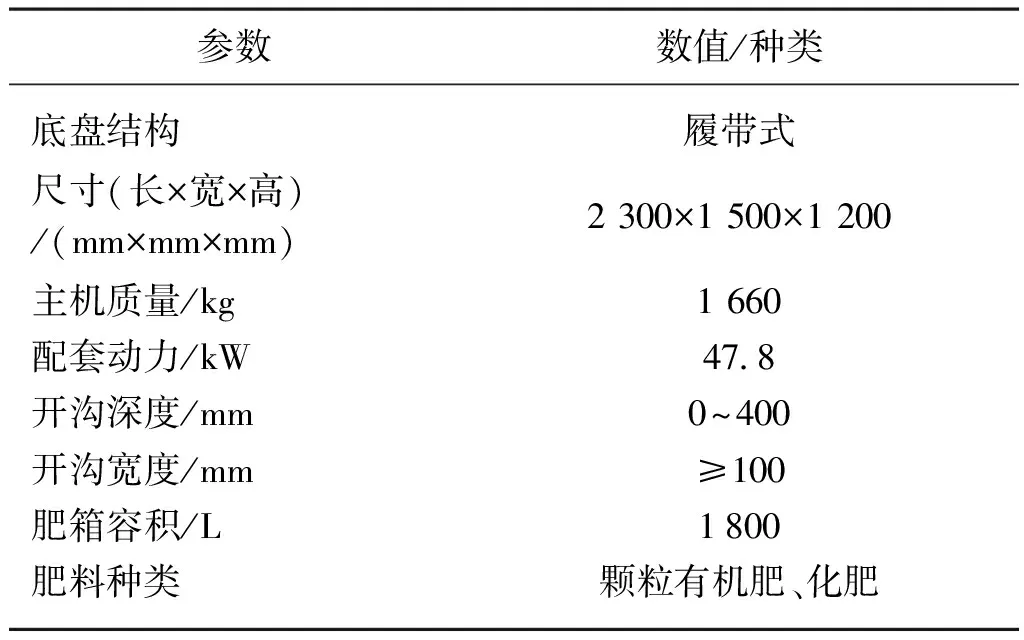

使用履带式变量施肥机作为试验平台进行田间试验,其履带式变量施肥机的基本参数如表5所示。

表5 履带式施肥机设计参数

履带式开沟施肥机进行试验时,开沟漏肥的过程自动覆土,在停转覆土机构后会导致肥料播撒在沟中与土混合难以计数(图12(a)),因此采用停转开沟机构并在后方覆膜的试验方法(图12(b)),按试验指标和方法开启或关闭施肥机和变量系统,将膜上的肥料收集并统计其质量[20-21]。

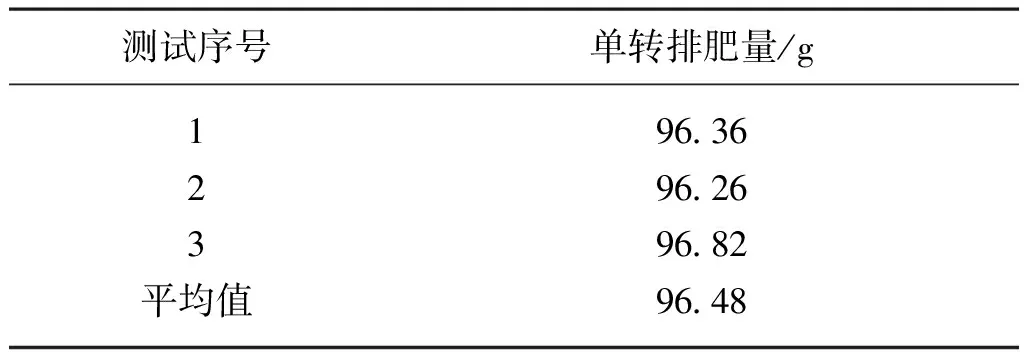

进行田间试验时,测得60 r/min时漏肥量的数据如表6所示,其单转平均漏肥量为96.48 g,与仿真计算的计数统计单转98.047 g较为相近,仿真结果具有一定的参考意义。

表6 田间试验中60 r/min下漏肥量统计

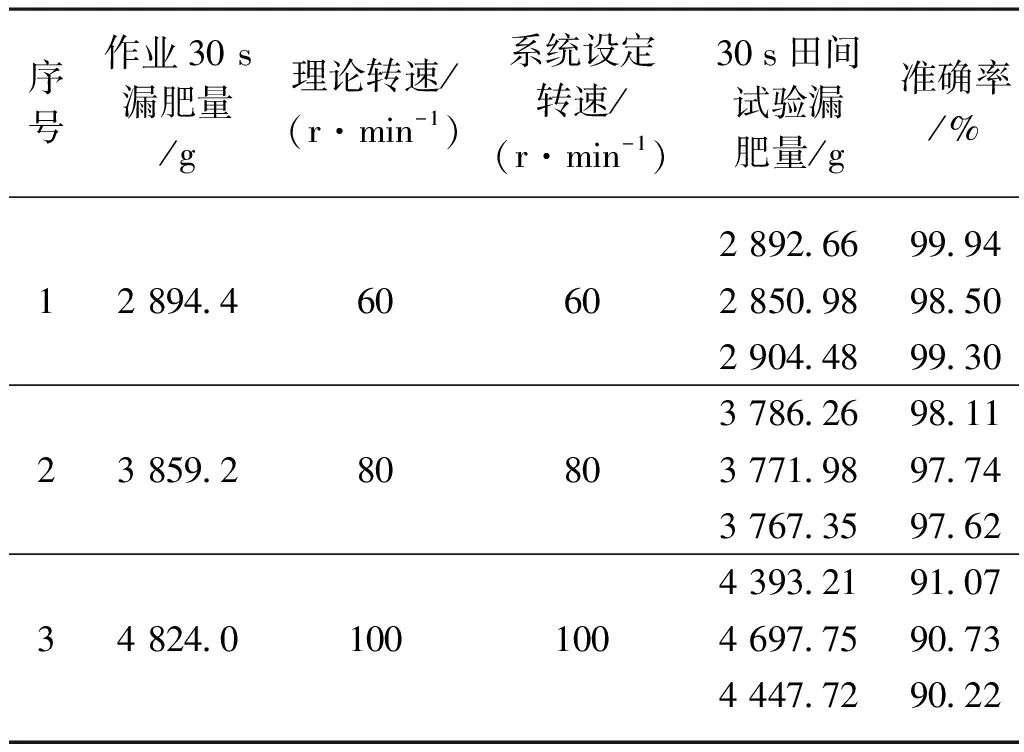

在进行田间试验时采用直流电机排肥器进行施肥,读取到串口的转速设定值如表7所示,取30 s的工作区间,分别测得60 r/min、80 r/min、100 r/min下30 s的漏肥量,9次试验的准确率取平均值为95.91%。

表7 使用直流电机排肥器施肥准确性试验

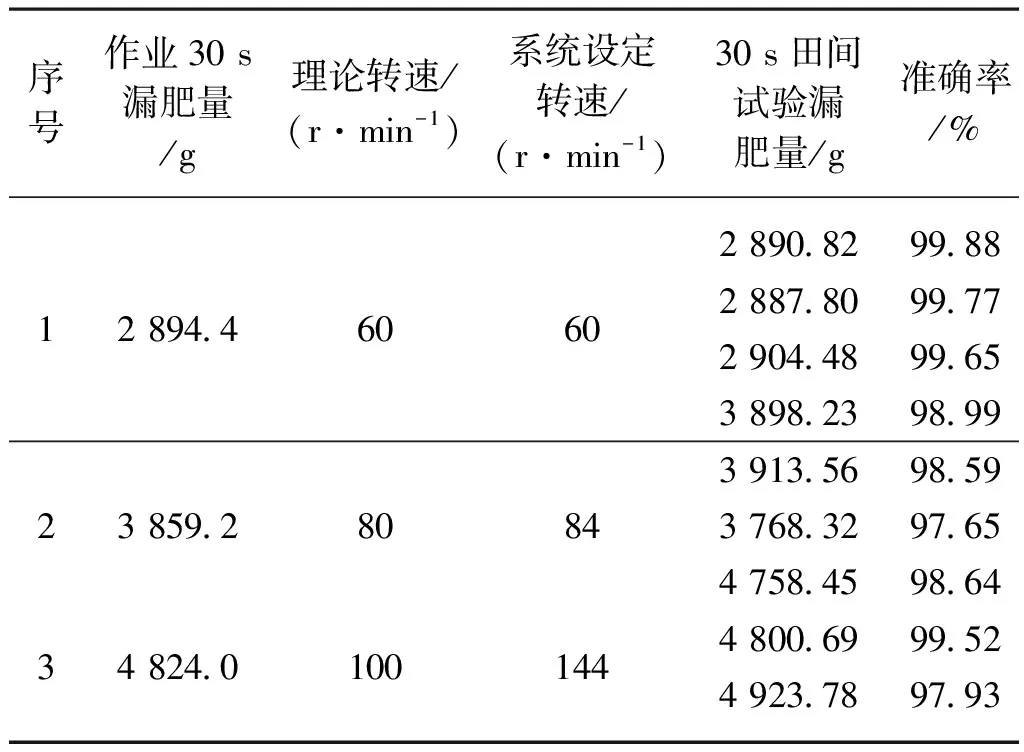

将变量施肥系统应用到排肥器上进行田间试验,读取到串口的转速设定值如表8所示,取30 s的工作区间,则目标值为基于60 r/min的标定转速计算的30 s的漏肥量,由于施肥量的矫正程序采用跃迁转速的方法,相对于80 r/min的系统设定转速应为84 r/min;相对于100 r/min的系统设定转速为144 r/min。9次试验的准确率取平均值为98.96%,其实际作业过程中受开沟装置的震动影响或复杂地形情况下震动影响会使误差率有所变化。

表8 变量系统下修正后的施肥准确性试验

通过表7和表8的对比得出在相同工况下,直流电机排肥器准确率平均值为95.91%,应用变量施肥系统的槽轮式排肥器平均准确率为98.96%,变量系统修正后的准确率提高了3.05%。

将仿真计算的结果与田间试验作比较,如表9所示,平均误差率为3.11%。因此,使用颗粒有机肥时,入料口槽轮叶片的反推作用对施肥准确率影响较小。

表9 仿真计算与田间试验漏肥量对比

影响排肥器漏肥准确性的主要因素是颗粒肥料没有在槽轮凹槽承接肥料的时间内进入凹槽,造成肥料颗粒与槽轮之间存在间隙,属于槽轮式排肥器的基本误差,其使用变量系统的修正与调整后误差较小,满足变量施肥的作业标准。

4 结论

1) 介绍了一种基于点定位技术的变量施肥控制系统,针对应用于槽轮式排肥器的施肥准确性进行探究。

2) 使用离散元方法,模拟颗粒肥料在肥料箱与施肥组件中的运动规律,将仿真结果与田间试验结果对比分析得知,肥料颗粒在入料口受槽轮叶片的反推力作用对施肥准确性的影响较小,影响施肥准确性的原因是肥料在槽轮叶片旋转时没有及时填满凹槽,导致施肥量不成比例增加,同时通过仿真与田间试验证明可通过变量施肥系统来达到提高排肥器准确率的目的。

3) 通过田间试验可知,田间试验与仿真结果的漏肥量平均误差率为3.11%,误差率较小,仿真结果与结论具有一定的合理性,为样机的进一步改进优化提供了理论基础。