Si粉特性对反应烧结Si3N4多孔陶瓷的强韧性及介电性能的调控作用

张 电 王 钰 杨晓凤,2 刘 璇 马茸茸

(1 西安建筑科技大学材料科学与工程学院,西安 710055)

(2 中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室,洛阳 471039)

文 摘 Si3N4多孔陶瓷具有优异的力学性能、介电性能、热学性能和化学稳定性等,特别适用于高温、大载荷、强侵蚀环境下的宽频透波材料。反应烧结Si3N4多孔陶瓷在性能、工艺和成本方面优势显著,原料Si粉特性显著控制着其物相、显微结构、力学和介电性能。本文以不同粒径和纯度的Si粉为原料制备注凝成形、反应烧结Si3N4多孔陶瓷。结果表明,双粒径配料使素坯产生紧密堆积效应,其遗传并进一步演化出两级显微组织强韧化机制,双粒径配料5 & 45 μm时的弯曲强度和断裂功获得最大值109.94 MPa和990.74 J/m2。该值分别比单粒径配料5和45 μm时的值提高了111.42%、25.97%和46.55%、20.46%;介电常数和介电损耗分别约为4.20和0.007。注凝成形、反应烧结Si3N4多孔陶瓷可以兼顾力学性能和介电性能,适用于透波罩等异形、大尺寸构件。

0 引言

氮化硅多孔陶瓷(Si3N4-PC)耐高温、抗侵蚀、抗氧化,其强度、韧性和气孔率高,其密度、介电常数和介电损耗低,特别适用于宽频透波材料、过滤器、分离膜、催化剂载体[1-3]。随着高超声速飞行器的快速发展,Si3N4-PC 在雷达透波罩中的应用引起广泛重视[4]。

Si3N4-PC的制备方法可归纳为两大类[5]:第一类直接利用坯体内原料的高温物理化学变化形成孔结构,包括不完全烧结法[6]、反应烧结法[7-8]、相变烧结法[9]和碳热还原氮化法[10];第二类是在第一类基础上,进一步在坯体中引入气孔或者牺牲相,经高温烧结形成孔结构,包括挤出成形法[11]、直接发泡法[12]、模板复制法[13]和牺牲模板法[14]。相变烧结法是制备Si3N4-PC透波材料的主要方法,包括无压烧结和气压烧结两种,其烧结温度超过1 700 ℃以实现α→β相变,设备和能耗成本高,且难以制备大尺寸构件;此外,β相的介电常数(7.9)比α相的(5.6)高[15],且烧结剂所含Y、Ca、Mg等金属元素进入非晶相、形成结晶态异相、掺杂入氮化硅晶格,都对介电性能不利[16]。

反应烧结(RB)Si3N4-PC以Si粉为原料,成型后的素坯在N2气氛中于1 400 ℃左右发生氮化反应,从而实现自结合。该方法无烧结剂,有利于发挥Si3N4的优异透波性能;原位生成的Si3N4晶须和纤维[5]有益于强度和韧性的提高及孔结构形成;原料、能耗和设备的成本优势显著,并且适合制备大尺寸构件。RB Si3N4的介电常数ε'和介电损耗tanδ通常在4.5~9.3 和0.010~0.149[17],含有较多气孔的RB Si3N4-PC的ε'和tanδ将进一步降低[18]。然而,Si3N4-PC的气孔率与强度处于矛盾平衡状态,为追求低ε'和tanδ而过分强调高气孔率,将导致其强度严重下降[5],难以达到透波罩的力学性能要求。另外,注凝成形工艺能实现大尺寸和复杂构件的近净尺寸成形,已被应用于Si3N4-PC 的制备中[7-8]。YAO[7]以粒径1.28 μm、纯度99.9%的Si粉为原料制成水基浆料,经注浆成型、1 450 ℃的反应烧结,制备出RB Si3N4-PC,当气孔率为40.0%时,其弯曲强度达108.0 MPa,但当气孔率提高到50.90%时,其弯曲强度仅为47.0 MPa。ALEM[8]以粒径小于8 μm、纯度99.995%的Si粉为原料,PMMA小球为造孔剂,采用水基注凝成形和反应烧结制备Si3N4泡沫陶瓷,当气孔率41.59%时,其弯曲强度为18.0 MPa,但当气孔率提高到60.89%时,其弯曲强度仅为4.50 MPa左右。

Si 粉原料的特性控制着RB Si3N4-PC 的显微结构、力学和介电性能,但相关研究不足;非水基注凝成形工艺能避免Si 粉水化反应造成的不利影响,但其在透波罩中的应用研究缺乏。本文采用非水基注凝成形工艺、反应烧结法制备Si3N4-PC,通过调控原料Si粉特性,以期兼顾气孔率、力学和介电性能。

1 实验

1.1 原料和配料

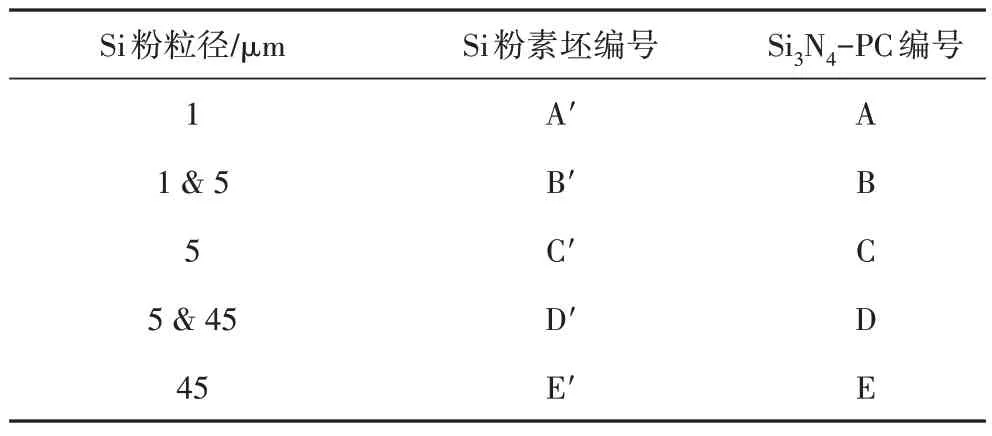

采用三种特性的Si粉原料,其粒径、纯度和化学成分如表1所示。表2为不同特性的Si粉配料及样品编号,其中,采用双粒径配料1 & 5 μm和5 & 45 μm时,小粒径Si粉与大粒径Si粉之质量比为70%∶30%。

表1 Si粉的化学成分Tab.1 The chemical compositions of Si powders

表2 样品的配料和编号Table 2 The formula and number of the samples

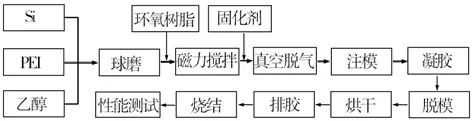

1.2 制备工艺

样品制备工艺流程如图1 所示,将原料Si 粉、分散剂(聚乙烯亚胺)和乙醇球磨混合(240 r/min×2 h),取出浆料并添加11%(w)的环氧树脂,磁力搅拌20 min后,添加35.0%(w)的固化剂,调节浆料的固相含量至80.0%(w),真空脱气10 min,随后经注模、室温固化12 h、脱模,再经阶梯升温至110 ℃恒温干燥3 h,获得素坯。

图1 样品制备流程图Fig.1 The flowchart of sample preparation

素坯在马弗炉中排胶,从室温以1.5 ℃/min 的速率升温至550 ℃并保温5 h。随后,样品在管式炉内常压流动N2(99.999%)气氛中氮化烧结,为保证充分氮化,采用分段升温:首先从室温升至1 350 ℃并保温3 h,随后升温至1 400 ℃并保温2 h,全程升温速率为5 ℃/min,N2气流量为1.0 L/min。随炉降至室温后RB Si3N4-PC样品被取出。

1.3 性能表征

采用阿基米德法测试样品的体积密度Db和显气孔率Pa。样块经切割、研磨加工成尺寸为4 mm(b)×3 mm(d)×20 mm(l)的样条,在万能试验机上测试三点弯曲强度σF,跨距L和加载速率分别为16.0 mm 和0.5 mm/min。通过式(1)计算试样的σF。

式中,P为载荷。同时,为表征材料韧性,利用三点弯曲测试中加载起点到样品断裂点之间的载荷-位移曲线与x轴所包围的积分面积,求得试样断裂表面能W,再通过式(2)计算断裂功γWOF。

式中,Ac为断裂表面面积。Si3N4-PC的物相组成通过X射线衍射(D/Max2400,Rigaku)进行分析,测试条件为CuKα射线,扫描范围5°~90°,速度2°/min,步长0.02°。采用场发射扫描电子显微镜(FEG-600,FEI)分析样品端口形貌。采用矢量网络分析仪(MS4644A,ANRITSU)测试样品的介电常数ε'和介电损耗tanδ,频率范围8.2~12.4 GHz。

2 结果与讨论

2.1 物相组成

A、C和E试样的XRD衍射图谱(图2)中均未出现明显的Si衍射峰,表明氮化反应完全,生成α和β相Si3N4,A中还生成Si2N2O相,各相含量如表3所示。

图2 RB Si3N4-PC的物相分析Fig.2 Phase analysis of RB Si3N4-PC

表3 RB Si3N4-PC的物相含量Tab.3 Phase contents of RB Si3N4-PC

A 中Si2N2O 含量高达39.0%(w),这是因为1 μm Si粉原料粒径小,比表面积大,O杂质含量高,其参与氮化反应后生成Si2N2O 相。C 和E 的Si 粉粒径大,O杂质含量低,未生成明显的Si2N2O 相。β 相含量较高且受粒径和纯度的影响,可见无液相参与时,Si 粉在1 400 ℃的氮化反应就能生成较多β 相,这可能与反应速率、颗粒内部温度和应力等因素有关。

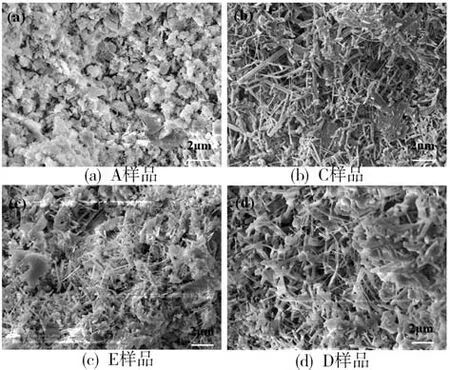

2.2 断口形貌及成分

通常RB Si3N4陶瓷的显微结构包括颗粒状、纤维状或晶须状的α-Si3N4,一定量无规则形貌颗粒状或短棒状的β-Si3N4,以及少量颗粒状Si2N2O。图3所示为A、C、E和D样品的断口形貌,B样品断口形貌因无显著特征未列出。图3(a)表明A 样几乎全部生成粒径1 μm 以下颗粒结合的多孔结构。1 μm Si 粉的颗粒细小,存在大量表面O 杂质,从而生成大量Si2N2O。同时,细小Si 粉便于N 原子扩散,反应在较低的温度下迅速完成,未产生足量Si蒸汽和气相反应,因而未能生成α-Si3N4纤维或晶须。由于反应温度较低,β-Si3N4的生成量低。

图3 RB Si3N4-PC的断口显微形貌Fig.3 Morphologies of fracture surface of RB Si3N4-PC

图3(b)表明C样大部分已转化成直径600 nm 以下、长度5 μm 以下的晶须,同时生成少量微米颗粒,并呈交错结合的架状结构。5 μm Si 粉的颗粒较大,表面O 杂质少,未生成Si2N2O;N 原子扩散进入Si 粉内部需要较长时间,从而能产生大量Si 蒸汽并发生气相反应,生成α-Si3N4晶须,原颗粒内核生成少量颗粒。由于氮化反应的放热,Si 粉内部温度较高,这可能有利于β相生成。

图3(c)表明E 样呈大量细短晶须与少量细小颗粒交织的细密网状结构,晶须直径300 nm以下、长度3 μm 以下。E 的Si 粉临界粒径大,且存在较多Fe 等杂质,一方面杂质起到催化作用,气相氮化反应更易进行,生成大量细短晶须,另一方面晶格中的杂质会加速N 原子的扩散和反应,并易于形核生成较细小颗粒,Si粉内部温度更高,β-Si3N4含量更高。

双粒径配料样品经氮化烧成后,其组织结构呈现为单粒径显微结构的混合状态。如图3(d)所示,D样形成了较粗大晶须与细短晶须相互交织并与少量颗粒结合成一体的组织结构。

图4 为A 样、C 样和E 样的能谱图,A 中含有5.20%(a)的O,C 和E 中未检测出显著O 杂质,这与表3中XRD的物相分析结果一致。这反映出,O杂质主要富集于Si 粉表面,其含量主要取决于比表面积。

图4 RB Si3N4-PC的EDX能谱图分析Fig.4 EDX spectrum analysis of RB Si3N4-PC

2.3 显气孔率和体积密度

素坯的Db和Pa如图5(a)所示,对单一粒径Si 粉素坯A'、C'和E'而言,Db随粒径增大由0.90 g/cm3提高到1.16 g/cm3,Pa由58.19%降低到44.55%。这是由于1 μm Si 粉的粒径最小、分布最窄,颗粒堆积密度最低;45 μm Si粉的粒径最大、分布最宽,颗粒堆积密度最大。双粒径的B'和D'样产生了紧密堆积效应,特别是D',其Db达1.28 g/cm3,Pa为31.60%,分别比单粒径的C'和E'的相应值提高和降低。

图5 样品体积密度和显气孔率Fig.5 The bulk density and apparent porosity of samples

RB Si3N4-PC 的Db和Pa如图5(b)所示,其Db和Pa随粒径的变化趋势与素坯的大致相同,这反映出气孔率从Si 粉坯体到RB Si3N4-PC 的遗传性;同时,RB Si3N4-PC 样相比于Si 素坯,Db增大Pa减小,表明氮化反应发生了显著的内膨胀,充填了部分气孔。对于单粒径配料,随Si粉粒径增大,Db由最小值1.73提高到1.96 g/cm3,Pa由最大值47.44%减小至39.26%。双粒径配料的样品,呈现出明显的紧密堆积效应,D样的Db和Pa分别取得最大值2.17 g/cm3和最小值32.66%。由此可见,采用双粒径配料能明显扩大RB Si3N4-PC的Db和Pa的调控范围。

2.4 弯曲强度和断裂功

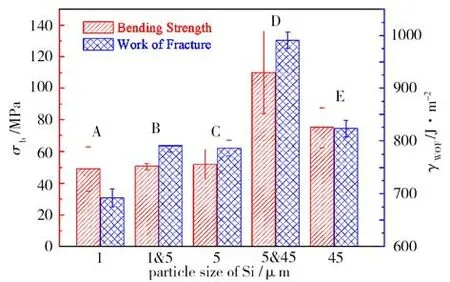

RB Si3N4-PC的σF和γWOF如图6所示。单粒径时,σF随Si粒径增大由A 的49.16 MPa 提高到E 的75.02 MPa。双粒径的σF值比相应单粒径的提高,D样出现最大值109.94 MPa,分别比C样和E样的σF大幅提高了111.42%和46.55%。γWOF与σF的变化规律类似,单粒径时,γWOF随Si粒径的增大逐渐提高,由A的 691.89增大到822.49 J/m2。双粒径的γWOF显著高于单粒径的值,D的γWOF为最大值990.74 J/m2,分别比C和E的γWOF提高了25.97%和20.46%。

图6 Si粒径对RB Si3N4-PC的弯曲强度和断裂功的影响Fig.6 Effects of Si particle size on bending strength and work of fracture of RB Si3N4-PC

由此可见,双粒径配料相比于单粒径配料,产生了显著的强韧化作用。σF和γWOF变化规律与图5 中Db和Pa的一致,可见σF和γWOF与Db和Pa之间关系密切,双粒径配料的强韧化作用与紧密堆积效应相关。

2.5 双粒径组成的强韧化机制

双粒径配料引起的紧密堆积作用是RB Si3N4-PC产生强韧化的原因之一。紧密堆积使RB Si3N4-PC的密度增大,内部结合力提高,晶界增多,显微组织变复杂,进而使强度和韧性得以提高。然而,双粒径配料时,小粒径与大粒径颗粒之比为70%∶30%,仅考虑密度不足以说明σF和γwof的大幅提高,还应考虑其他强韧化机制。结合XRD 和SEM 的结果,图7 模型所示的两级显微组织可能是主要强韧化机制。

图7 双粒径配料RB Si3N4-PC的两级显微组织强韧化机制模型Fig.7 The reinforcing and toughening mechanism mode of twotier microscopic tissue in RB Si3N4-PC by dual granularity

单粒径时,A 样形成1 μm 以下颗粒结合而成的多孔结构,C 样形成大量长度5 μm 以下较粗晶须和少量微米颗粒交错构建的架状结构,E形成了大量长度3 μm以下的细密晶须和颗粒结合的网状结构。

双粒径时,坯体内小颗粒充填于大颗粒间隙形成紧密堆积。氮化烧结后的显微结构不仅继承两种单粒径各自特征并形成混杂结构,而且遗传了紧密堆积的特征,并进一步演化成两级显微组织。B为双粒径1 & 5 μm 的显微组织,1 μm Si粉生成的Si3N4颗粒充填并结合于5 μm Si 粉生成的Si3N4晶须架状结构之间发挥支撑强化作用。D 为双粒径5 & 45 μm的显微组织,其不仅遗传了紧密堆积特征,并且45 μm Si 粉生成的细短Si3N4晶须网状结构交织于5 μm Si 粉形成的晶须架状结构之间,演化成了次级支架结构,对主体框架结构产生了显著的加强作用。这种两级显微组织强韧化机制是5 & 45 μm 配料强度韧性大幅提高的主要来源。

2.6 介电性能

RB Si3N4的介电常数ε'和介电损耗tanδ在4.5~9.3 和0.010~0.149[17]。受Si 粉粒径、纯度、坯体密度和氮化程度等因素影响,Si 粉中残余Si 将显著增大ε'和tanδ[19]。Si 粉中的Fe、Al、Ca 等金属杂质也会显著增大ε'和tanδ[16]。还应指出,Fe 等杂质能促进氮化、减少残余Si从而降低tanδ值。

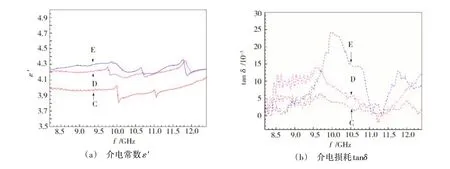

前述结果已表明,5 & 45 μm 双粒径配料的D 样品具有最佳的力学性能,因此,对D 样品及相应单粒径配料C 和E 样品的介电性能进行测试。图8 为RB Si3N4-PC 的ε'和tanδ谱。C 样的ε'及其算数平均值、tanδ及其算数平均值分别为3.8~4.1 及3.97、0~0.006 及0.003,E 样的相应值分别为4.2~4.3 及4.25、0~0.025 及0.009,D 样的相应值分别为4.1~4.3 及4.20、0~0.015 及0.007。该结果表明,RB Si3N4-PC 的ε'和tanδ随Si 粉配料中杂质含量的增大而增大,此外,高β相含量也将增大ε'值[15];D 样品ε'值和tanδ值适中,符合混合规则[20]。

图8 RB Si3N4-PC的介电性能Fig.8 The dielectric properties of RB Si3N4-PC

3 结论

以不同纯度、粒径分别为1、5 和45 μm 的三种Si粉为原料,采用注凝成形、反应烧结制备Si3N4多孔陶瓷。结果表明,原料Si 粉的粒径和纯度显著控制着物相、结构、力学和介电性能。采用双粒径配料能产生显著的强韧化作用,5 & 45 μm 配料样品的弯曲强度σF和断裂功γWOF出现最大值109.94 MPa 和990.74 J/m2,分别比5 及45 μm 单粒径配料样品提高111.42%、25.97%和46.55%、20.46%;介电常数ε'和介电损耗tanδ值分别约4.20 和0.007。Si 粉素坯的紧密堆积效应遗传并演化出两级显微组织,粗大晶须的架状结构被细密晶须的网状结构交织而得以显著加强,这种强韧化机制是强度和韧性大幅提高的主要来源。注凝成形、反应烧结法制备的Si3N4多孔陶瓷特别适合异形、大尺寸的宽频透波构件。