AFRP激光-铣削组合加工及其工艺参数优化研究

李文毅 苏 飞 郑 雷 陈 冰

(1 湖南科技大学机电工程学院难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

(2 盐城工学院机械工程学院,盐城 224051)

文 摘 针对芳纶纤维增强复合材料(AFRP)加工中极易出现抽丝拉毛、烧蚀等问题,提出采用激光-铣削组合加工的工艺方法对AFRP 进行试验研究,优化AFRP 激光-铣削组合加工工艺参数。试验表明:与铣削加工相比,激光-铣削组合加工的切削温度更低,切削力以及毛刺因子更小,且在加工中切削力波动幅度小,铣削平稳;AFRP激光-铣削组合加工中的最佳激光工艺参数为:激光功率P=20 W,扫描速度v=3 mm/s,脉冲宽度Lf=60 ns,重复频率f=50 kHz;最佳铣削工艺参数为:主轴转速n=2 000 r/min,进给速度vf=105 mm/min,切削深度ap=0.5 mm。

0 引言

芳纶纤维增强复合材料(AFRP)具备比强度高、比模量大以及抗疲劳性能好等优良性能,其中,以Kevlar 纤维增强复合材料最为典型,在军工、航空航天等领域得到了广泛的应用[1-2]。AFRP 属于典型的难加工材料,加工中极易出现分层、拉毛、抽丝、烧蚀等缺陷,严重影响了AFRP 构件的使用性能,制约了AFRP的推广和应用。

在机械加工中,AFRP 极易产生抽丝、拉毛、分层等缺陷,以及存在切屑难以排出、刀具磨损严重等问题[3]。目前,国内外学者对AFRP 加工进行了大量研究。KOENIG 等[4]采用不同结构的刀具进行了对比试验,研究了刀具结构对加工缺陷的影响;VENIALI等[5]指出刀具的几何形状对切削力和制孔质量的影响远大于切削工艺参数;IC 等[6]通过对芳纶纤维复合材料的铣削试验,指出进给速度和切削深度越小,主轴转速越大加工表面质量越好;袁军堂等[7]利用了不同材料的刀具对AFRP进行了加工对比试验,分析了AFRP 切削特性和加工缺陷的产生原因。此外,WANG 等[8]和王晋宇[9]采用超低温加工工艺对AFRP进行了试验研究,指出超低温环境能有效降低AFRP韧性,降低AFRP切削断裂难度。

为避免AFRP 机械加工中抽丝拉毛等缺陷,国内外学者开展了一系列AFRP 的激光加工研究,在加工质量的评价和热损伤缺陷的抑制等方面获得了大量研究成果[10-13]。SULAIMAN 等[10]对比分析了AFRP传统钻削制孔和激光打孔的加工效果;TAWEEL等[11]研究了工艺参数对切缝宽度和切缝锥度的影响,通过方差分析对工艺参数进行了优化;杨剑等[12]采用不同波长的皮秒激光进行了AFRP 切割试验,指出与红外激光和绿光激光切割AFRP相比,紫外激光切割对切缝截面处纤维损伤最小,切割效率最高。AFRP 激光加工能够有效避免分层、撕裂等缺陷的产生,但在多数情况下激光加工所能达到的最大加工厚度均小于3 mm,且加工区域的切缝存在一定锥度[13]等。另外,短脉冲激光加工AFRP 时,主要通过热效应去除材料,在加工区域极易产生热影响区,影响工件的使用性能。

近年来,激光辅助加工逐渐应用于陶瓷材料、钛合金及碳纤维增强复合材料等难加工材料的加工中[14-16]。DANDEKAR等[15]对氧化铝纤维增强复合材料进行了激光辅助加热切削,指出在相同切削参数下,将切削区的温度提高300 °C,刀具磨损、表面粗糙度、比切削能比常规切削可降低65%;PARK 等[16]提出了一种激光直接辅助加热切削的方法,采用激光束透过专用的蓝宝石刀具直接照射在加工区域,指出这种方法不仅能够降低激光辐照后的能量损失,提升激光能量的利用率,还能使加工质量得到进一步的提升。以上研究均表明激光辅助加工技术可以明显提高难加工材料的加工质量,然而,目前对于AFRP激光辅助加工的研究鲜有报道。

为了提高AFRP 的加工质量,课题组在现有条件下提出了采用激光-铣削组合加工的工艺方法对AFRP 进行试验研究[17]。研究表明,AFRP 激光铣削组合加工不仅能有效避免拉毛、抽丝现象的产生,还能去除部分激光加工产生的热影响区。当前,对于AFRP 激光-铣削组合加工进行了加工机理方面的分析,相关的研究仍需进一步深入系统研究。

本文基于激光-铣削组合加工的工艺方法,通过对AFRP 激光-铣削组合加工和铣削加工进行对比,分析铣削工艺参数对AFRP激光-铣削组合加工的影响规律,采用正交实验的方法对激光-铣削组合加工中激光加工阶段和铣削阶段分别进行工艺参数的优化试验,拟获得AFRP 激光-铣削组合加工的最佳工艺参数。

1 试验

1.1 试验条件

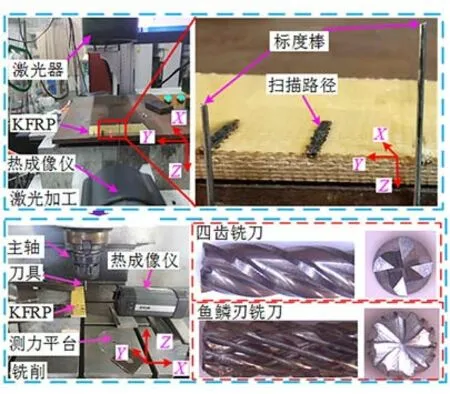

所用材料为平纹编织芳纶纤维增强环氧树脂基复合材料(AFRP),纤维体积分数为60%,单根纤维的直径约为12 μm,单层厚度为0.3 mm,板厚为5 mm。采用的激光设备为奥瑞那激光设备生产的纳秒激光打标机,主要由光学平台、纳秒Nd:YAG 激光光源(激光波长为1.064 μm)、工作台等组成。光束能量符合高斯分布,调焦后垂直照射到工件表面上,对AFRP进行激光加工,试验装置如图1所示。

图1 试验装置Fig.1 Experimental steps

铣削试验中采用了普通四刃和鱼鳞刃整体硬质合金立铣刀,刀具直径均为3 mm。在KVC1050M 立式加工中心上采用无冷却方式进行铣槽试验。铣削过程中,采用 Kistler9253B23 型测力系统测试切削力、FLIR-SC325 红外测温仪测量切削温度。试验后,采用超景深体视显微镜、扫描电镜(SEM)及其附带软件观测加工表面形貌。

1.2 试验方案

1.2.1 单独铣削和激光-铣削组合加工对比试验

为了对比分析AFRP单独铣削和激光-铣削组合加工效果,铣削加工和激光-铣削组合加工中的铣削阶段采用主轴转速n=2 000 r/min,在进给速度vf分别为105、210、315、420 mm/min 下进行试验。其中,激光工艺参数:激光功率P为40 W、扫描速度v为3 mm/s、重复频率f为200 kHz、脉冲宽度Lf为20 ns。

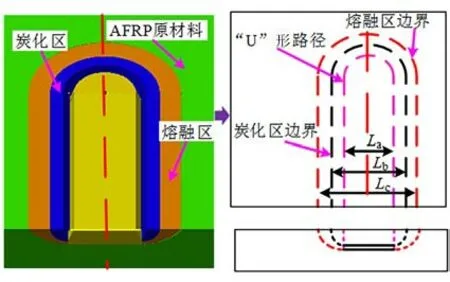

由于考虑到激光光斑较小,整个热影响区的宽度较小,为匹配铣削刀具直径,在激光-铣削试验中,首先,激光按“U”形轨迹加工,再将铣刀中心线与“U”形轨迹的中心轴线对齐进行铣削,如图2所示。

图2 激光U形轨迹Fig.2 Laser U-shaped trace

1.2.2 激光-铣削组合加工单因素试验

为了分析铣削加工工艺参数对激光-铣削组合加工的影响规律,在P为40 W、v为3 mm/s、f为200 kHz、Lf为20 ns 下对AFRP 进行铣削工艺参数试验。其中,n在2 000~5 000 r/min 内取值(取值间距为1 000 r/min),vf在105~420 mm/min内取值(取值间距为105 mm/min),ap在0.5~1.1 mm 内取值(取值间距为0.2 mm)。

1.2.3 激光-铣削组合加工参数的优化试验

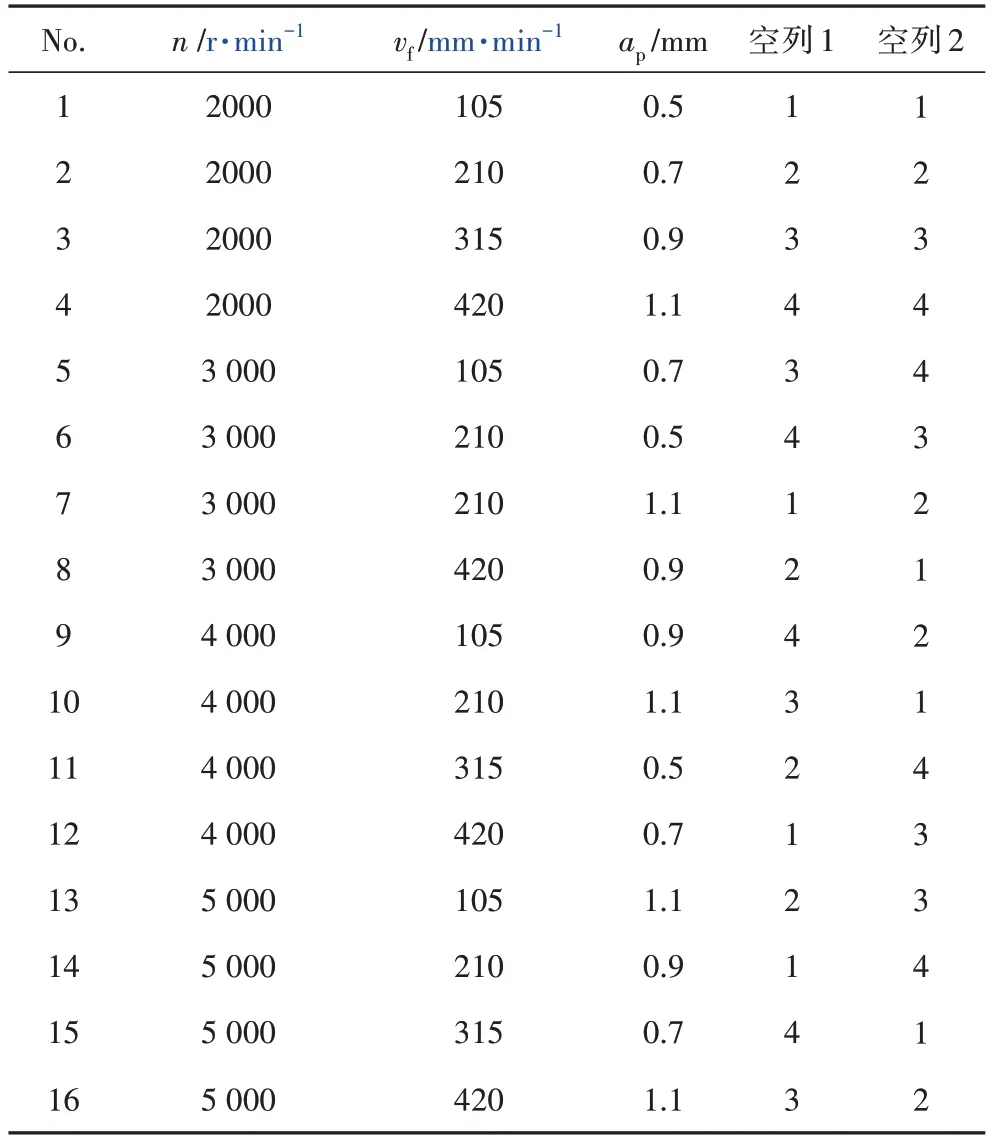

对激光-铣削组合加工中的激光加工阶段、铣削加工阶段分别采用L16(45)正交试验法对工艺参数进行优化,在铣削加工阶段,刀具中心线均与激光路径“U”的中心线对齐。

激光加工阶段正交试验如表1 和表2 所示,铣削实验阶段正交试验如表3 和表4 所示。其中,空列作为误差列。

表1 激光加工的因素水平Tab.1 Laser processing factor level

表2 L16(45)激光加工正交试验Tab.2 L16(45)Orthogonal experiments of laser machining

表3 铣削阶段的因素及水平Tab.3 Factors and levels in milling stage

表4 L16(45)铣削阶段正交试验Tab.4 L16(45)Orthogonal experiments of milling

1.3 加工评价方法

AFRP 激光加工的热影响区可分为切缝区、炭化区、熔融区,如图3所示。其中,切缝区截面近似为倒三角形,炭化区和熔融区截面近似为梯形。采用上表面炭化宽度(Wk1)、上表面熔融区宽度(Wk2)、炭化区锥度(θ)、上表面熔融区宽度(Wk2)与上表面炭化宽度(Wk1)的差值(Δ)作为AFRP 激光加工的评价指标,其中,炭化区锥度θ:

式中,h1为炭化区深度,Wk3为炭化区截面梯形的下底宽度。

对于AFRP铣削加工和激光-铣削组合加工中的铣削阶段,采用毛刺因子(Km)作为铣削加工的评价指标,如图3(b)所示。

式中,D为铣刀直径,L为槽两侧毛刺损伤最大宽度。

2 结果与讨论

2.1 AFRP激光-铣削组合加工与铣削加工对比分析

2.1.1 加工效果对比分析

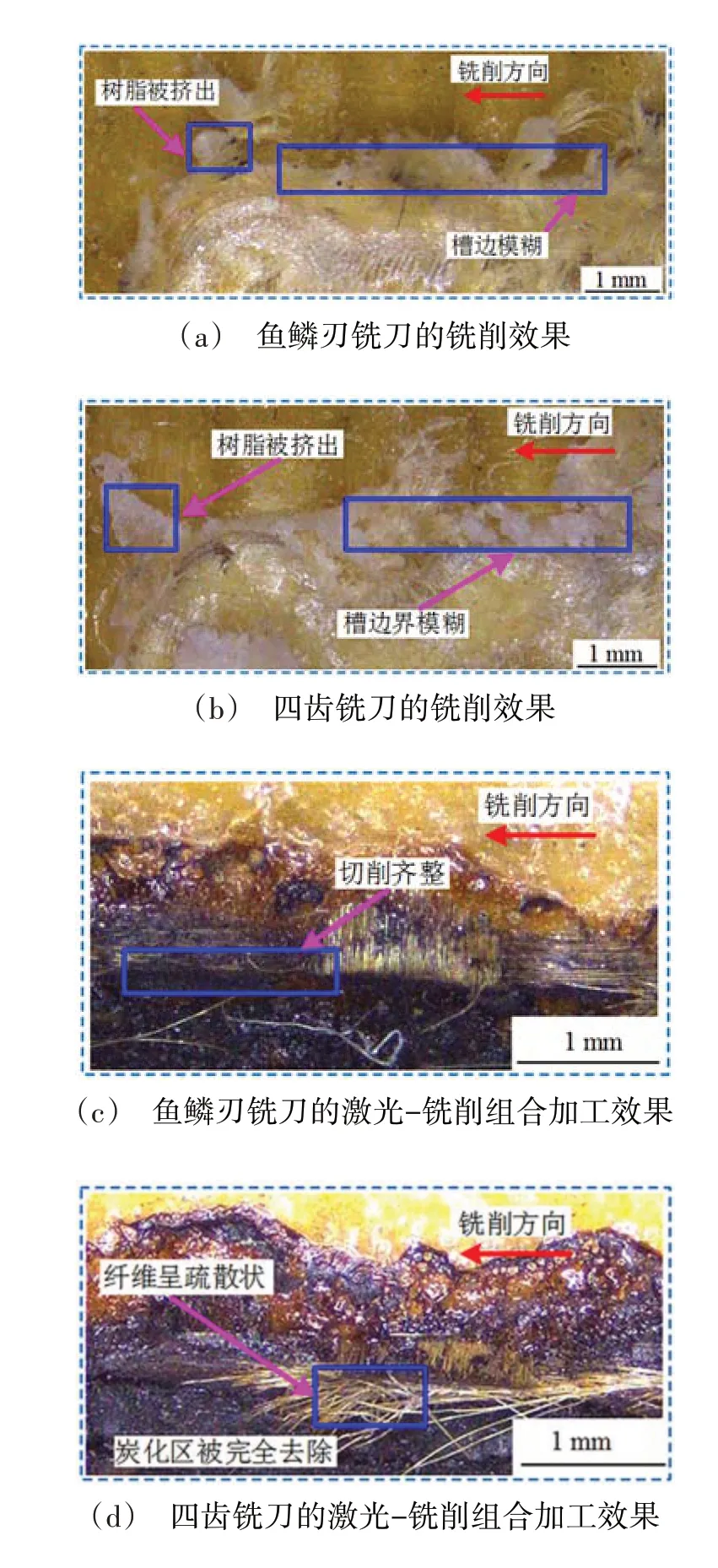

AFRP 激光-铣削组合加工和铣削加工的加工表面形貌如图4所示。其中,铣削工艺参数均为主轴转速n=2 000 r/min、进给速度vf=420 mm/min、切削深度ap=0.5 mm。

图4 加工表面形貌对比Fig.4 Comparison of surface morphology

由图4(a)和(b)可见,采用鱼鳞刃铣刀和四齿铣刀进行铣槽时,槽边易形成抽丝拉毛现象,槽边轮廓模糊。芳纶纤维属于高韧性材料,铣刀与纤维相互作用时纤维未能及时被切断,抽丝拉毛现象明显。同时,包裹在纤维表面的树脂基体在铣刀的挤压作用下从槽边被挤出。

由图4(c)和(d)可见,采用鱼鳞刃铣刀进行AFRP 激光-鱼鳞刃铣刀铣削组合加工时,槽壁纤维能被及时切除,形成齐整的槽边,几乎无抽丝拉毛现象产生;但采用四齿铣刀进行激光-铣削组合加工,虽然纤维能被切除,但槽边纤维呈疏散状,呈现拉毛现象。AFRP 在激光辐射后其性能发生了不同程度的改变,芳纶纤维被烧蚀严重甚至炭化,在铣削时发生脆性断裂,进而炭化区的芳纶纤维在四齿铣刀和鱼鳞刃铣刀铣削时均易于被切除。但相比于四齿铣刀铣削,鱼鳞刃刀具结构加工效果更理想。

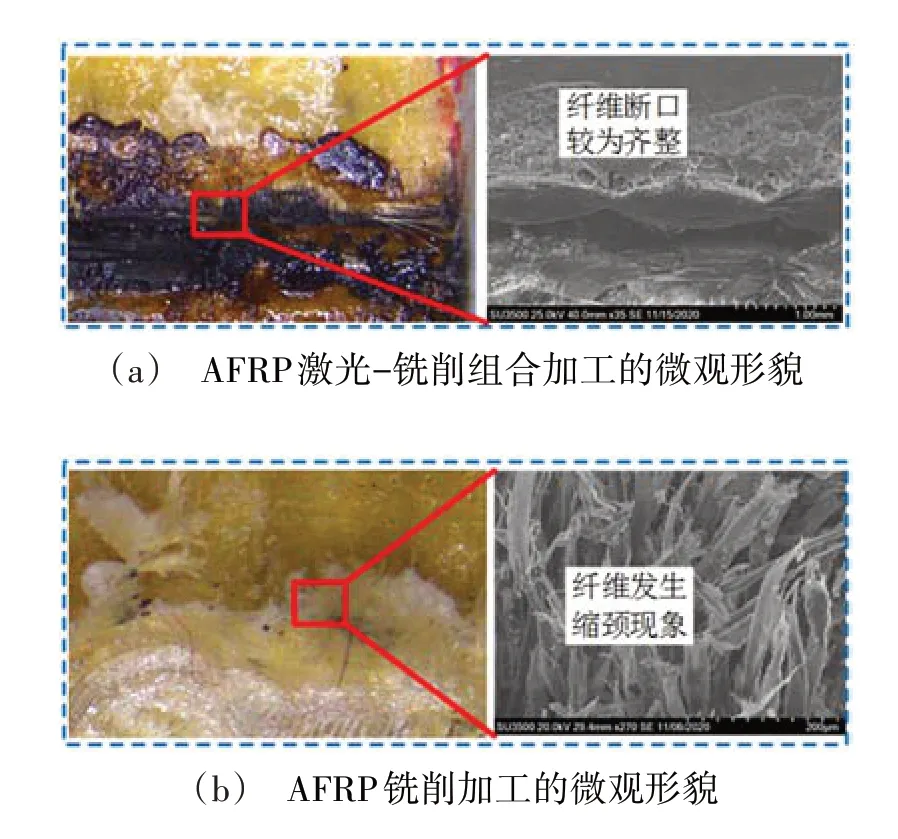

图5 为鱼鳞刃铣刀的加工微观形貌图。由图可见,AFRP 激光-铣削组合加工时,炭化纤维在切削过程中呈现脆性断裂,断口较为齐整,能够把激光加工产生的炭化区整体去除,且基本无新加工缺陷的产生。而单独铣削加工时,纤维出现缩颈现象,产生严重抽丝拉毛现象。

图5 微观形貌特征对比Fig.5 Comparison of microscopic morphology characteristics

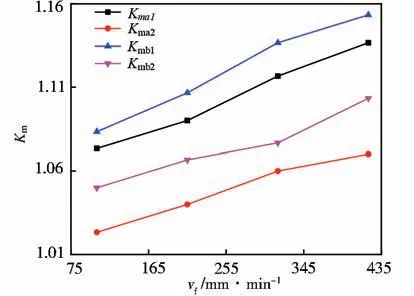

图6为不同进给速度下毛刺因子的变化规律(图中,下标1表示单独铣削加工,下标2表示激光-铣削组合加工,下标a表示加工刀具为鱼鳞刃铣刀,下标b表示加工刀具为四齿铣刀)。由图可见,随着进给速度的增加,四齿铣刀和鱼鳞刃铣刀加工的毛刺因子呈增大趋势,且与单独铣削加工相比,激光-铣削组合加工的毛刺因子明显减小。由此可见,AFRP加工中的抽丝拉毛现象在激光-铣削组合加工过程中能被有效控制。

图6 毛刺因子对比Fig.6 Comparison of burr factors

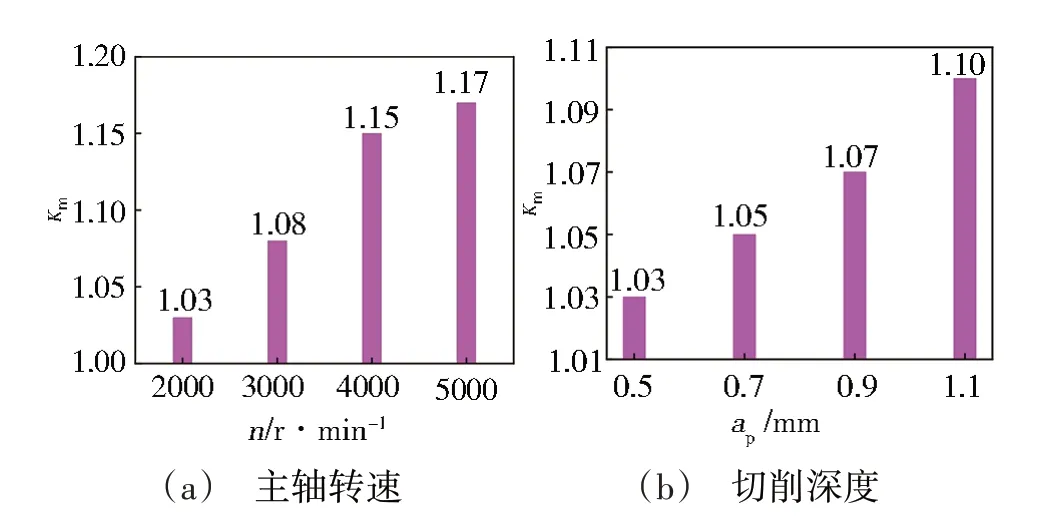

另外,为详细分析铣削工艺参数对毛刺因子的影响规律,采用鱼鳞刃铣刀在不同主轴转速和切削深度下进行激光-铣削加工试验,分析毛刺因子对主轴转速和切削深度的影响规律,如图7所示。

图7 主轴转速和切削深度对毛刺因子的影响规律Fig.7 Influence rule of spindle speed and cutting depth on burr factor

由图可见,随着主轴转速的增加,AFRP 激光铣削组合加工的毛刺因子呈增加趋势,主轴转速从2 000 增加到5 000 r/min,毛刺因子从1.03 增加至1.17;随着切削深度的增加,毛刺因子呈增大趋势,切削深度从0.5 增加到1.1 mm,毛刺因子从1.03 增加至1.1。在一定激光工艺参数条件下,激光加工深度有限,铣削深度增加到一定程度时,槽底部材料基本为未被激光影响的原材料,此时,造成排屑困难,进而导致毛刺损伤变严重。

2.1.2 切削力和切削温度时变特征对比分析

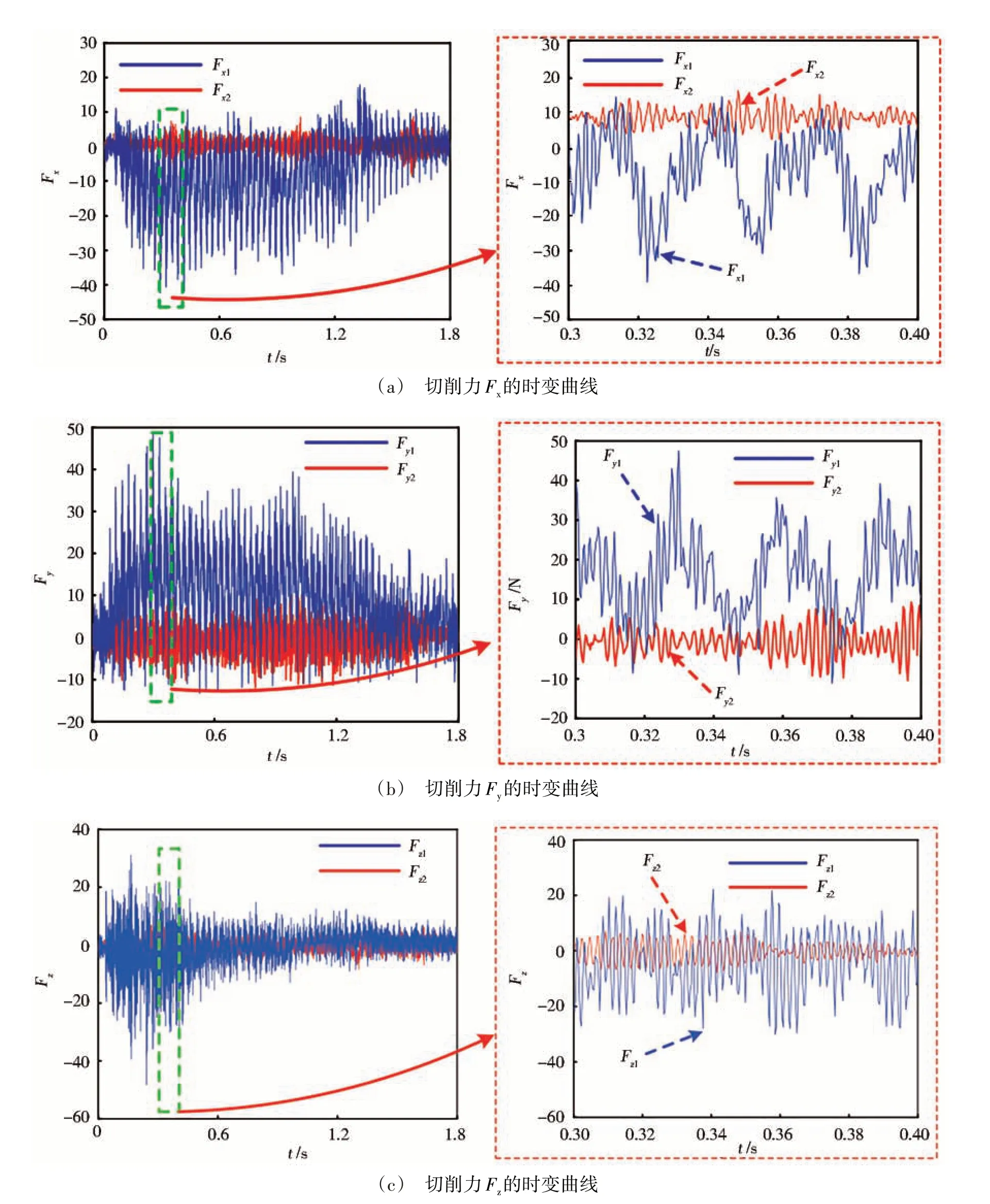

采用鱼鳞刃铣刀在铣削参数主轴转速n=2 000 r/min、进给速度vf=315 mm/min、切削深度ap=0.5 mm下分析切削力的时变特征,如图8所示。

图8 铣削力的时变曲线Fig.8 Time-varying curves of milling forces

由图可见,与单独铣削相比,激光-铣削组合加工的三向切削力Fx、Fy、Fz最大值均有明显地降低,且在稳定切削阶段切削力Fx、Fy的波动幅度也有明显减小。其原因在于,AFRP 在激光辐照后,材料被熔融、炭化,强度、韧性均降低,纤维和树脂更易被切除,切削抗力减小,切削力波动幅度也减小,加工更平稳。

同理,采用鱼鳞刃铣刀在铣削参数主轴转速n=2 000 r/min、进给速度vf=315 mm/min、切削深度ap=0.5 mm 下分析切削温度的时变特征,如图9 所示。图中,T1L、T1R分别为铣削加工过程中槽底左侧和右侧的温度曲线,T2L、T2R分别为激光-铣削组合加工过程中槽底左侧和右侧的温度曲线。

图9 切削温度的时变曲线Fig.9 Time-varying curves of temperature

由图可见,AFRP 在激光-铣削组合加工和铣削加工的切削温度时变轨迹较为相似。但在相同铣削工艺参数的条件下,与单独铣削的切削温度相比,激光-铣削组合加工的切削温度明显减小。其原因在于,AFRP 在激光辐照后,芳纶纤维和树脂基体发生质变,材料强度、韧性下降,材料易被去除,AFRP 与刀具之间的切削抗力和摩擦力均降低,因此,AFRP在激光-铣削组合加工时的切削温度更低。

此外,在整个加工过程中温度变化均可以划分成Ⅰ、Ⅱ两个阶段。

在Ⅰ阶段内,铣刀逐渐切入工件,切削温度逐渐升高。这是由于铣刀逐渐切入AFRP,铣刀需要切除的材料厚度增大,切削温度升高,同时,左侧为切入侧,右侧为切出侧,因此,右侧槽底的切削温度(T1R和T2R)比左侧槽底的切削温度(T1L和T2L)略高。

在Ⅱ阶段内,铣刀完全进入工件,铣刀的切削层厚度基本均匀,切削力趋于稳定,切削温度也基本维持稳定。

2.1.3 切削力和切削温度的对比分析

在相同进给速度下,对比分析了鱼鳞刃铣刀和四齿铣刀的最大切削力值随进给速度的变化规律,如图10所示。由图可见,在单独铣削加工过程中,随着进给速度的增加,四齿铣刀和鱼鳞刃铣刀的切削力Fx、Fy、Fz均不断增大。而在激光-铣削组合加工过程中,两者的切削力均呈减小趋势。

图10 切削力随进给速度的变化规律Fig.10 Changes of milling forces with feed speed

图11为不同进给速度下最高切削温度随进给速度的变化规律。由图可见,在相同进给速度下,激光-铣削组合加工的切削温度均比铣削加工的切削温度要小。随着进给速度的增加,铣削加工的最高切削温度呈不断增大趋势,而激光-铣削组合加工的最高切削温度呈不断减小趋势,这一变化规律与进给速度对切削力的影响较为一致。当进给速度从105 mm/min 增大到420 mm/min 时,鱼鳞刃铣刀铣削的最高切削温度从107.5 增大到122.9°C,而激光加工后采用鱼鳞刃铣刀铣削的最高切削温度从62.6减小到40.8°C,四齿铣刀铣削的最高切削温度从95.4增大到107.6°C,激光加工后采用鱼鳞刃铣刀铣削的最高切削温度从52.8减小到24.4°C。

图11 切削温度的对比分析Fig.11 Comparison of milling temperatures

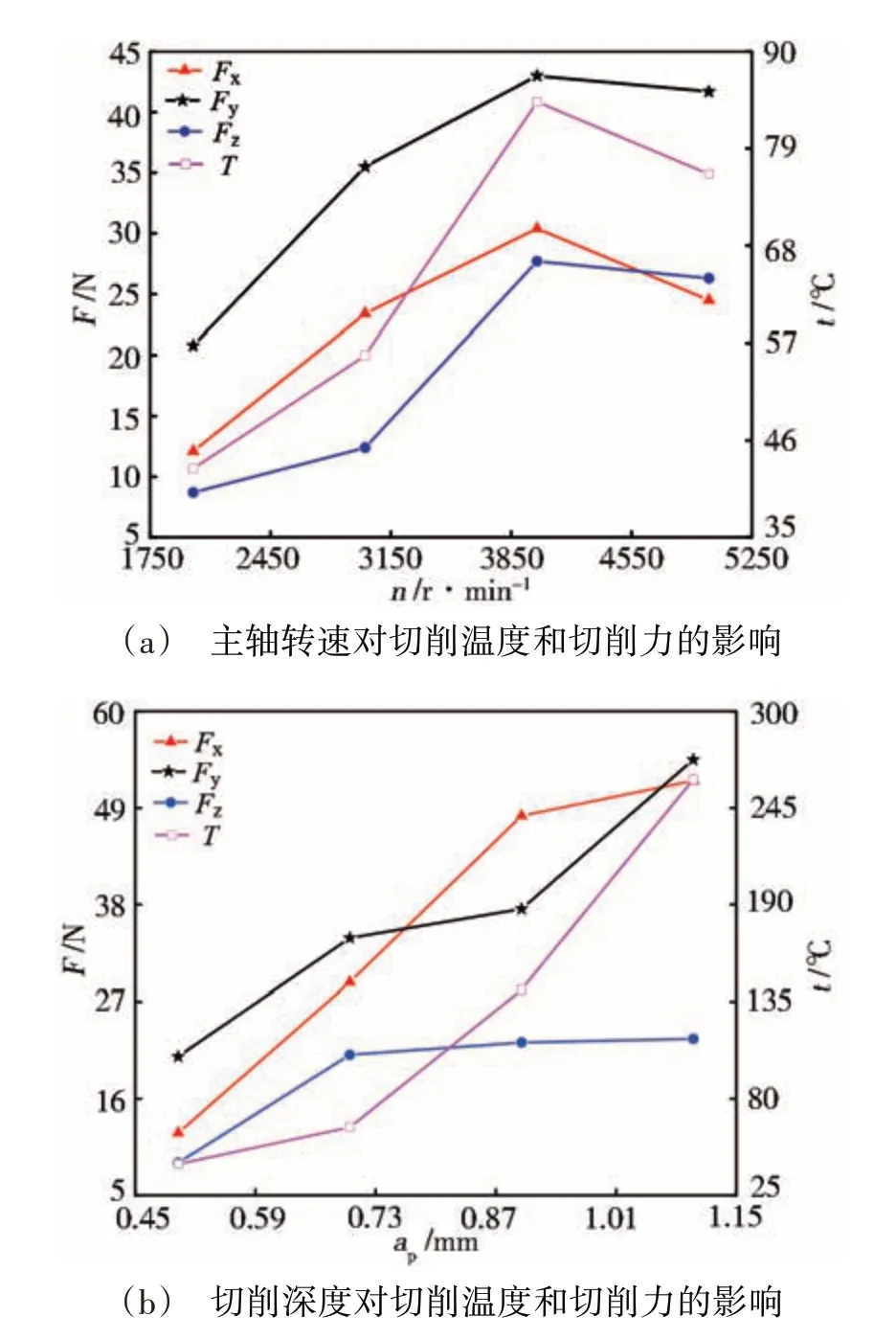

此外,采用鱼鳞刃铣刀在不同主轴转速和切削深度下对切削力和切削温度最大值进行了分析,如图12 所示。由图12(a)可见,随着主轴转速的增加,切削力Fx、Fy、Fz以及切削温度均呈整体增大趋势。当主轴转速在2 000~5 000 r/min内时,切削力Fx、Fy、Fz最大值分别达到43、30.4、27.7 N,切削温度最高达到84.3 °C。由图12(b)可见,随着切削深度的增大,切削力Fx、Fy、Fz以及切削温度亦均呈整体增大趋势,当切削深度从0.5 mm 增大到1.1 mm,切削力Fx从20.8 增加到54.5 N,切削力Fy从12.1 增加到52.1 N,切削力Fz从8.7 增加到22.5 N,切削温度从42.8增加到261.2 °C。

图12 主轴转速和切削深度对切削力和切削温度的影响Fig.12 Influence of spindle speed and cutting depth on milling temperatures and forces

综上所述,与铣削加工相比,AFRP 在激光加工后的性能发生改变,切削去除难度下降,切削力和切削温度均减小。但由于激光-铣削组合加工中的影响因素较多,需进一步对激光-铣削组合加工的工艺参数进行优化。

2.2 激光-铣削组合加工工艺参数优化

AFRP 激光加工的热影响区与未受热影响的原材料在铣削加工时的去除效果存在明显差异。其中,炭化区能被轻松去除,熔融区材料由于树脂对纤维的包裹性降低,造成纤维在铣削阶段易发生回弹,纤维不能及时被切断,在切削阶段形成新的加工缺陷。在激光-铣削组合加工铣槽时,当槽边界在炭化区内时,槽边切削齐整,几乎不产生新的加工缺陷。当槽边界在熔融区时,熔融区的部分纤维不能被切断,易产生新的加工缺陷。同时,由于激光加工热影响区呈一定锥度,随着铣削深度增加,槽底层未被热影响的材料随之增加,影响刀具切削性能。因此,在激光-铣削组合加工中,激光加工后形成的炭化区宽度、熔融区宽度应与刀具直径和激光“U”形轨迹宽度相匹配,尽可能使铣槽的槽边位于炭化区与熔融区的边界上,而且熔融区宽度和炭化区锥度应尽可能小。

基于上述分析,一方面,为了详尽获得激光参数、铣削工艺参数对炭化区宽度、熔融区宽度、加工质量等的影响规律;另一方面,由于激光-铣削组合加工工艺参数主要包含4 个激光工艺参数和3 个铣削工艺参数,影响最终加工质量的因素诸多,为了尽量减少实验次数,尽可能详细地分别分析激光工艺参数和铣削工艺参数对加工效果的影响规律,分别针对激光工艺参数和铣削工艺参数进行4 水平5 因素的L16(45)正交试验,提高激光-铣削组合加工效果,尽可能去除热影响区材料,减少抽丝拉毛现象。

2.2.1 激光加工参数优化

激光加工阶段产生的炭化区宽度与熔融区宽度的差值(Δ)、炭化区宽度(Wk1)、熔融区宽度(Wk2),以及炭化区锥度(θ)对铣削加工阶段的加工效果有一定影响,为此,选以上参数作为激光加工的优化目标,其中,炭化区宽度与融区宽度的差值越小、炭化区宽度越宽、熔融区宽度越窄、炭化区锥度越小,对铣削加工效果越有利。

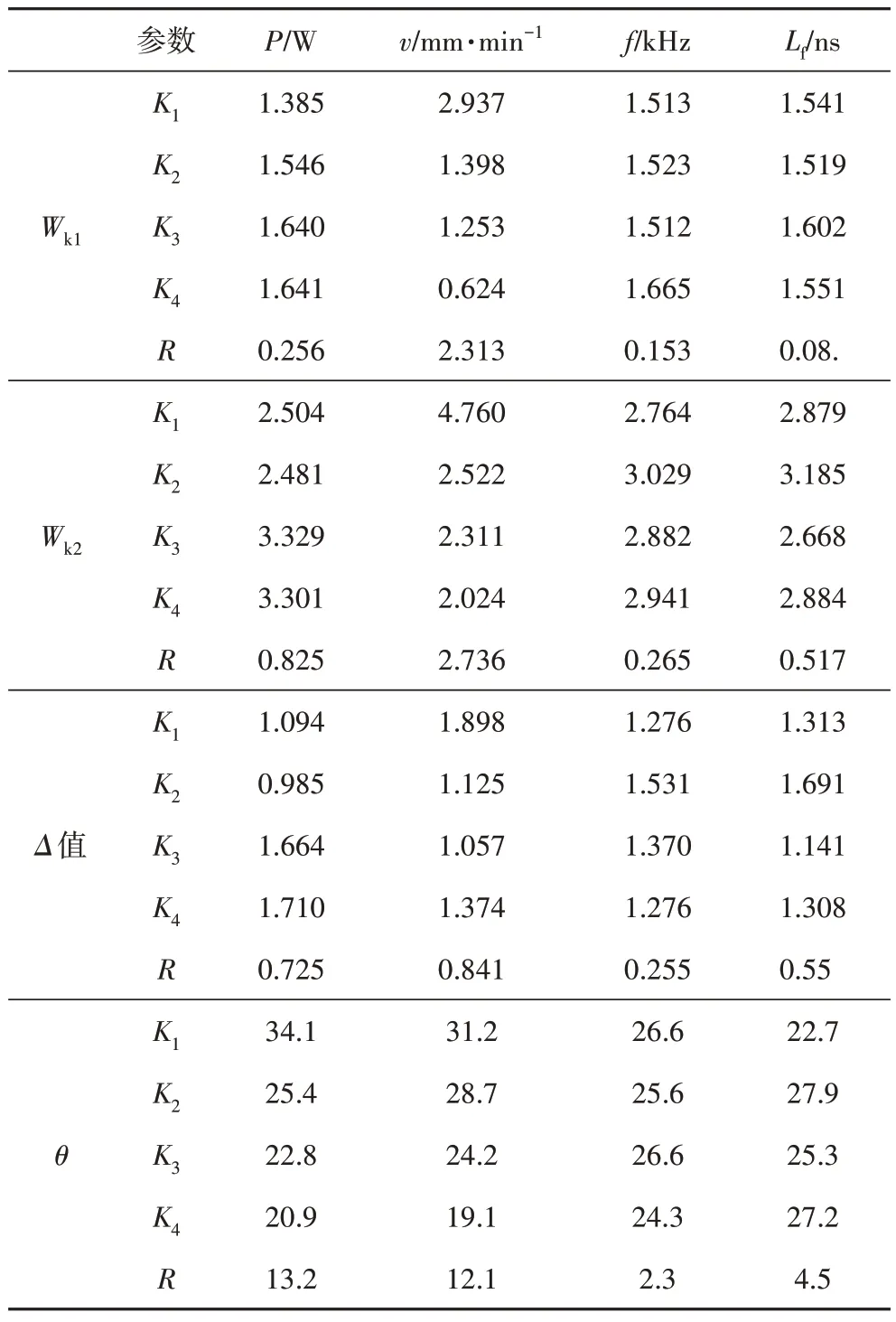

采用表1所示的正交试验方法,通过对实验数据进行极差和方差分析,得到表5和表6所示的结果。

表5 激光加工正交试验极差分析Tab.5 Range analysis of orthogonal experiment of laser machining

表6 激光加工正交试验方差分析Tab.6 Analysis of orthogonal experiment in laser machining

由表5 可见,对炭化区宽度(Wk1)的影响程度最大的是扫描速度,其次是功率;扫描速度、功率、脉宽、重频对熔融区宽(Wk2)度影响程度依次降低,扫描速度、功率、脉宽、重频对熔融区宽度与炭化区宽度的差值(Δ)影响程度依次降低,对炭化区锥度(θ)影响程度最大的是功率,其次是扫描速度,脉宽和重频对炭化区锥度影响较小。

由表6可见,扫描速度分别对炭化区锥度(θ)、炭化区宽度(Wk1)、熔融区宽(Wk2)以及两者差值的影响均呈高度显著,功率对炭化区锥度(θ)、炭化区宽度(Wk1)、熔融区宽(Wk2)以及两者差值亦呈显著影响,尤其是对炭化区宽度与熔融区宽度差值(Δ)的影响。从极差和方差分析可知扫描速度、功率对炭化区宽度(Wk1)、熔融区宽(Wk2)的影响均较大。由于熔融区材料铣削时易产生抽丝拉毛现象,炭化区材料易于去除且切削齐整。因此,激光加工最佳参数首先应使炭化区宽度和熔融区宽度的差值最小,故最佳激光加工方案第一项选择扫描速度v=3 mm/s,进一步考虑炭化区宽度和熔融区宽度要求,工艺方案第二选择功率P=20 W,第三选择脉宽Lf=60 ns,通过前三项工艺参数的选择,基本可以达到最佳加工效果,综合平衡分析,重复频率选择f=50 kHz。

2.2.2 铣削加工阶段工艺参数优化

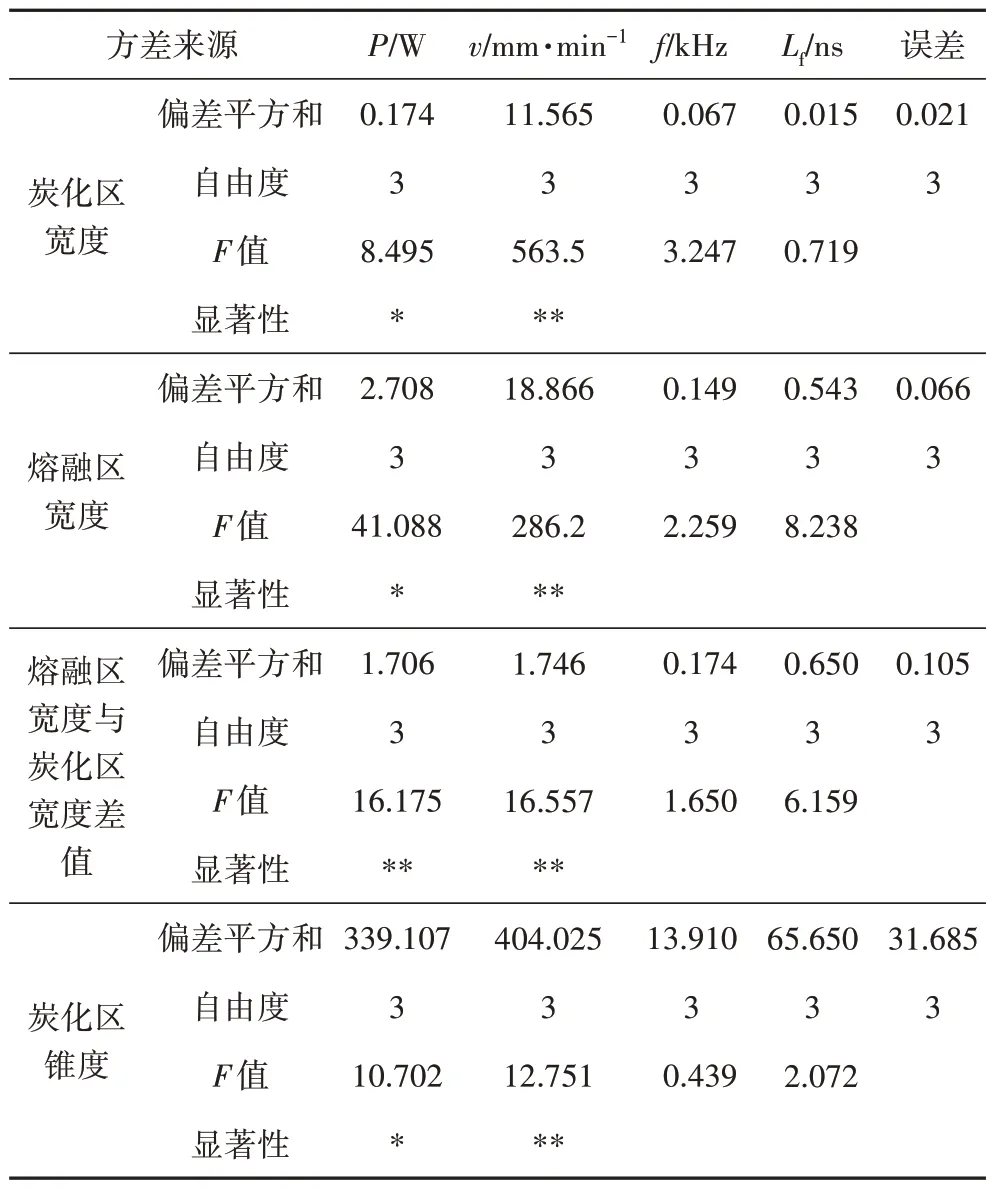

在激光工艺参数功率P=40 W、扫描速度v=3 mm/s、重频f=200 kHz、脉宽Lf=20 ns条件下,按“U”型轨迹加工,随后按照表3中的实验参数,采用鱼鳞刃铣刀进行铣削正交试验。以切削力(Fx、Fy、Fz)、切削温度(t)和毛刺因子(Km)作为优化目标,进行铣削加工工艺参数优化。

由表7 和表8 可知,主轴转速对切削力Fy和Fz、毛刺因子的影响均达到高度显著,对切削力Fx的影响达到显著;进给速度仅对切削力Fy的影响达到显著;切削深度对切削力Fx和Fy切削温度的影响均达到高度显著,对切削力Fz的影响达到显著。以毛刺因子最小为目的,基于显著性分析可知,主轴转速、进给速度、切削深度以n=2 000 r/min,vf=105 mm/min,ap=0.5 mm 为最佳;以切削力、切削温度最小为目的,主轴转速、进给速度、切削深度以n=2 000 r/min,vf=420 mm/min,ap=0.5 mm 为最佳。通过前面分析可知,进给速度对切削力、切削温度的影响幅度较低,因此,综合考虑,激光-铣削组合加工铣削加工阶段的最优参数可选n=2 000 r/min,vf=105 mm/min,ap=0.5 mm。

表7 铣削加工阶段正交试验极差分析Tab.7 Range analysis of orthogonal experiment in milling stage

表8 激光-铣削组合加工铣削阶段方差分析结果Tab.8 Analysis of orthogonal experiment in milling stage

3 结论

(1)与铣削加工相比,AFRP 激光-铣削组合加工能有效降低切削力和切削温度,加工过程更为平稳,抽丝拉毛现象能得到有效控制,加工质量更好。

(2)随着主轴转速和切削深度的增加,激光-铣削组合加工的切削温度、切削力、毛刺因子逐渐增加;随着进给速度的增加,激光铣削-组合加工的切削温度、切削力逐渐减少,而毛刺因子呈增加趋势。

(3)激光-铣削组合加工AFRP 中的最佳激光工艺参数为:P=20 W,v=3 mm/s,Lf=60 ns,f=50 kHz;最佳铣削工艺参数为:n=2 000 r/min,vf=105 mm/min,ap=0.5 mm。