外圆无心磨削工艺对轴承套圈成型质量的影响

邵熠羽 彭文飞 陈少强

(1 宁波大学机械工程与力学学院,宁波 315211)

(2 宁波大学浙江省零件轧制成形技术重点实验室,宁波 315211)

0 引言

深沟球轴承是一种常见的滚动轴承,是制造业中重要的基础部件[1-3],在汽车、航空航天、轨道交通等领域应用广泛[4-5]。其中,轴承套圈是轴承的重要组成部件之一。轴承套圈在经过热处理之后,套圈表面的硬度因淬火而大大提高,无法再用车削加工去除套圈表面余量,需要使用磨削工艺对轴承套圈的外圆进行加工,使其内外圆表面的形状误差和尺寸精度达到相应的技术要求[6-8]。如何合理规划磨削加工流程,优化磨削加工工艺参数,减小磨削加工中圆度误差,使轴承套圈磨削加工高精度、高效率、低成本,是轴承实际生产中需要考虑的主要问题[9]。在套圈磨削加工中,对套圈外圆圆度影响最大的工序为外圆无心磨削工艺[10]。最早期的无心磨床由Henry 于1867 年首创,经过一个多世纪的发展,无心磨削技术在轴承行业套圈磨削中的应用已经十分成熟[11]。

在套圈无心磨削加工中,如果磨削参数选择不当,会使套圈外圆磨削表面产生严重的圆度误差。因此,许多学者对无心磨削进行了研究,STEVEN[12]提出了无心磨削循环长度优化方法以减小磨削后工件的圆度误差。KRAJNIK[13]开发了工件成形机制与工件动力学相结合的无心磨削模型,用于预测工件圆度。CERNAIANU[14]通过控制横向进给力并采用无心磨床自适应控制方法保证了中心位移的准确性。CHANG[15]采用无心磨削工艺对轴承套圈沟道表面完整性进行了研究,确定砂轮速度、工件速度和磨削深度对表面完整性的影响。国内学者也对轴承无心磨削进行了研究,崔奇[16]分析了轴承套圈在时域内的外圆无心磨削的成圆过程,张志恒[17]研究了套圈无心磨削时的运动、接触受力与套圈变形的关系,刘露冬漫[18]通过实验证明了无心夹具自身的形状误差会影响轴承套圈沟道磨削后的圆度,但以上研究并未结合实际生产工艺对轴承套圈最终尺寸精度进行分析。

目前,为了使轴套外圆满足精度要求,轴承行业普遍的做法是在套圈外圈完成终磨后,再增加一道外圆修磨工序,即在套圈完成沟道磨削之后,再对套圈外圆进行修磨,使套圈外圆表面质量和外圆直径达到要求。但该工艺不仅增加了生产成本和周期,还可能会造成作为沟道磨削基准面和安装基准面的套圈外圆与沟道的壁厚差精度降低[19]。因此,本文提出一种深沟球轴承6202套圈外圈取消外圆修磨的无心磨削工艺,通过6202轴承套圈的外圆无心磨削试验,分析新外圆无心磨削工艺对套圈圆度、直径的影响,探究谐波控制原理在轴承套圈外圈圆度控制中的应用。

1 试验

1.1 试样制备

所用轴承为宁波达尔机械科技有限公司生产的6202深沟球轴承。试验6902轴承套圈材料为GCr15轴承钢。经机加工得到6902轴承套圈后(图1),对试样进行热处理:淬火使用网带式热处理炉进行,淬火温度830 °C,保温时间为40 min后油淬;冷处理使用DJIL-SLX11910型超低温深冷箱,冷处理温度为-80 °C,保温时间为1.5 h;高温回火温度为180 °C,保温时间为4 h。

图1 6902轴承套圈Fig.1 Bearing ring 6902

经热处理后,6202轴承套圈外圈的外圆无心磨削在MW10200型无心磨床上进行,将磨削工艺分为2组。

(1)原磨削工艺为:两端面磨削→外圆无心磨削(5 遍)→外圆超精→外圈沟道磨削→外圈沟道超精→外圆修磨→装配。

每次外圆无心磨削的外圆直径尺寸要求和圆度要求为:第一次外圆无心磨削外径尺寸为mm,圆度误差不作要求;第二次外圆无心磨削外径尺寸为mm,圆度误差要求控制在1.5 μm 以下;第三次外圆无心磨削外径尺寸为Φ35.mm,圆度误差要求控制在1.2 μm 以下;第四次外圆无心磨削外径尺寸为Φ35.mm,圆度误差要求控制在0.9 μm 以下;第五次外圆无心磨削外圆修磨工序的余量,最终尺寸为,圆度误差要求控制在0.7 μm以下。

(2)取消修磨后工艺为:两端面磨削→外圆无心磨削(3 遍)→外圆超精→最后1 遍无心磨→外圈沟道磨削→外圈沟道超精→装配。

新工艺将原五次外圆无心磨削改为四次外圆无心磨削。新工艺中,除了套圈在机加工时所留的余量减小和最后一次无心磨削直接磨到终磨尺寸外,第三次外圆无心磨削的尺寸和圆度要达到原磨削工艺的第四次外圆无心磨削的要求,第一次和第二次外圆无心磨的尺寸和圆度要求与原工艺一致。

1.2 试验方法

从6202 轴承套圈外圆无心磨削生产线抽取样品,分别在轴承外圈的四次外圆无心磨削和超精工序前后抽取20 组样品。采用Y9025C 圆度仪及最小二乘法检测套圈圆度。由于本文主要研究轴承套圈外圈在磨削加工中圆度误差的控制方法,需排除波纹度和粗糙度这两种表面形状误差的干扰,因此圆度仪采用2~15滤波挡位以检测套圈圆度误差。采用外径表测量轴承套圈外径,测量套圈外径时必须将套圈表面清洗,并以顺时针方向旋转测量,所取6202轴承套圈外圆直径的终磨尺寸为,圆度误差要求控制在0.7 μm以下。

2 结果与讨论

2.1 新工艺套圈的外观

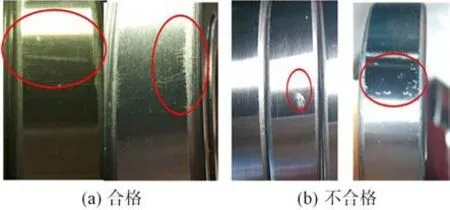

从原外圆无心磨削工艺和取消外圆修磨后的外圆无心磨削工艺对比可以看出,优化后的磨削工艺不仅取消了修磨工序,减少了外圆无心磨削的次数,并且调整了套圈的外圆超精加工工序在整个外圆无心磨削工艺中的顺序。调整超精加工顺序的主要原因是为了降低套圈外圆磨削表面的圆度和波纹度误差,同时保证轴承套圈外圆表面的外观质量要求达到技术要求标准。

取消修磨后的外观要求如图2 所示。从图2(a)和(b)可以得出,取消外圆修磨工艺后,轴承套圈外圆磨削表面允许由电磁无心夹具造成的轻微划伤和擦伤,但不允许套圈外圆表面出现印痕、机械手打伤以及碾伤,也不允许出现严重的划伤和擦伤。

图2 轴承套圈外圆外观合格要求Fig.2 Qualification requirements for outer circle appearance of bearing rings

在取消修磨工艺的情况下,为了保证轴承套圈外圆在最后一次外圆无心磨削后的外观和表面质量符合技术要求标准,需要控制每一次外圆无心磨削时的余量、外圆直径和圆度误差。磨削余量、外圆直径和圆度工艺标准已于1.1节取消修磨后工艺中确定。

2.2 新磨削工艺对轴承套圈的影响

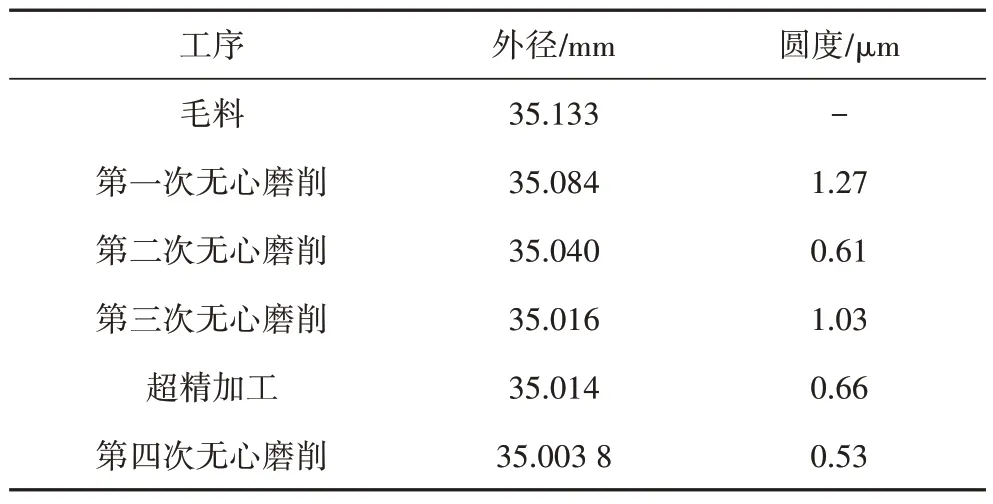

20组轴承套圈毛料平均外圆尺寸及改进工艺后轴承套圈每次无心磨削及外圆超精加工后的平均外圆直径和圆度如表1所示。

表1 轴承套圈尺寸及圆度平均值Tab.1 Dimensions and roundness of bearing ring

由于毛料套圈的外圆还未经过加工,圆度误差均较大且没有规律,因此毛料套圈的外圆圆度无须测量,只需测量外圆直径尺寸。

2.2.1 外圆无心磨削对外圆直径和圆度的影响

从表1 可看出,6202 轴承套圈外圈每经过一次外圆无心磨削,其外径平均值均可满足技术要求标准值。虽然20组样品中有个别套圈的外圆圆度存在超差问题,但平均值达到了每次无心磨削后的圆度技术要求标准。

图3为每次外圆无心磨削后20组套圈样品的外圆直径平均值变化。由图3可以看出,6202轴承套圈外圆在进行无心磨削时,每次磨削的磨削用量先大后小。其中,横坐标“4”表示套圈外圆超精加工,第三次无心磨削后的外圆直径平均值和超精加工后的外圆直径平均值分别为35.016 mm和35.014 mm,外圆超精加工基本不改变轴承套圈的外圆直径。第一次无心磨削的磨削用量最大为49 μm;第二次无心磨削的磨削用量为44 μm;第三次无心磨削的磨削用量为24 μm;第四次无心磨削的磨削用量最小为10.2 μm。

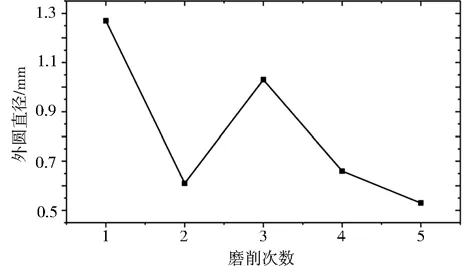

6202 轴承套圈外圆无心磨削新工艺每次磨削后的外圆圆度标准为:第一次无要求;第二次圆度要求为1.5 μm 以下;第三次圆度要求为1.2 μm 以下;第四次圆度要求为0.7 μm 以下。图4为套圈外圆在经过不同磨削次数后的圆度平均值变化。由图4 可以看出,除了第三次无心磨削外,6202轴承套圈外圆经过三次外圆无心磨削和一次外圆超精加工后,其圆度平均值总体呈下降趋势:第一次无心磨削使外圆圆度达到1.27 μm;第二次无心磨削使外圆圆度直接降低到0.61 μm,符合新工艺要求的1.5 μm 以下;第三次无心磨削使套圈外圆圆度有所上升,平均值达到1.03 μm,但仍然符合新工艺的要求;经过外圆超精加工后,外圆圆度由第三次无心磨削的1.03 μm降低到0.66 μm;第四次无心磨削后,套圈外圆圆度为0.53 μm,满足新工艺要求。

图4 不同磨削次数的平均圆度变化Fig.4 Roundness of different grinding time

2.2.2 超精加工对套圈外圆表面的影响

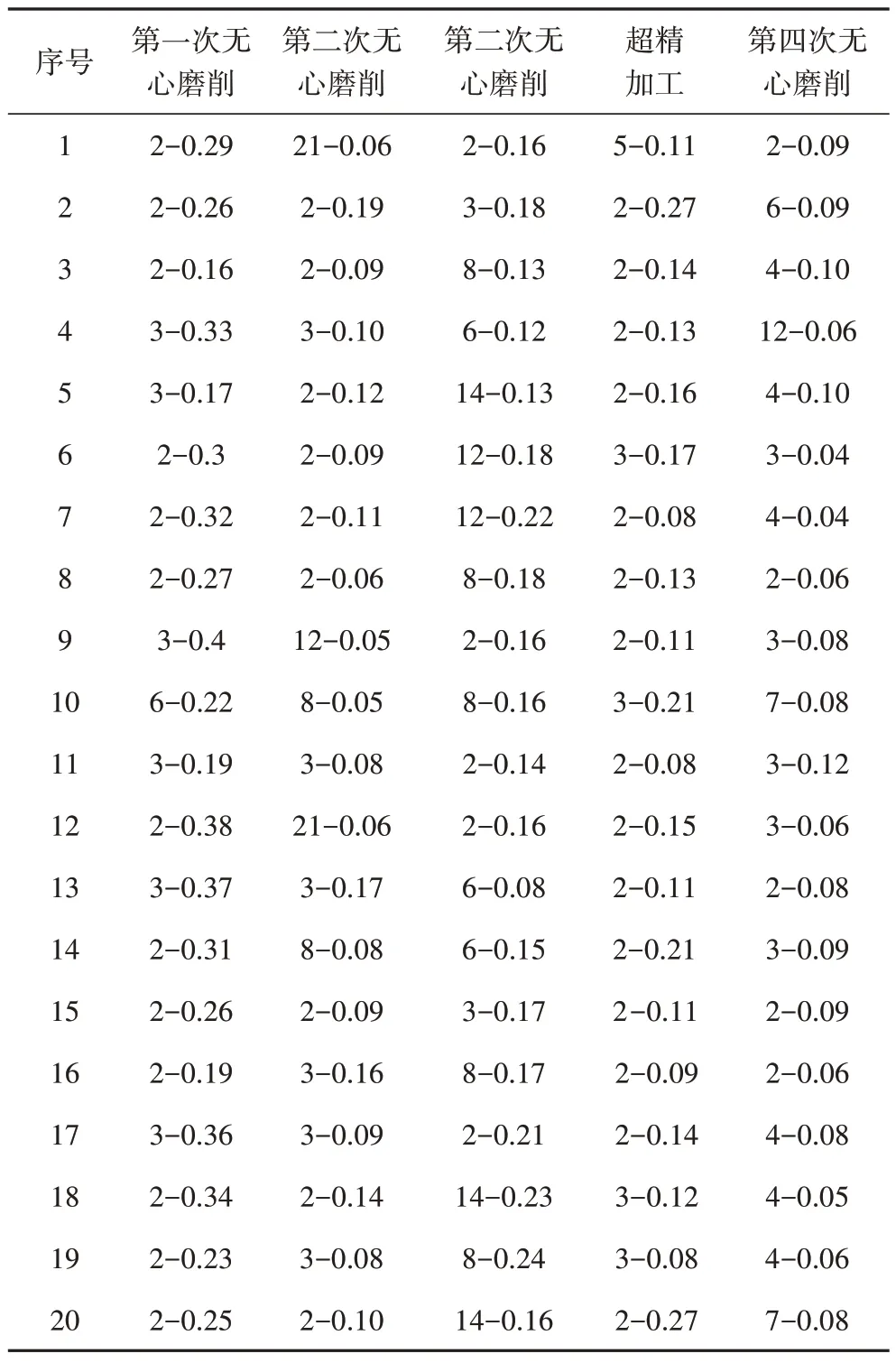

表2 为每次磨削加工后套圈圆度谐波及幅值。从表2 第一次外圆无心磨削后套圈表面的谐波可以看出,主要影响套圈外圆表面的波为2次、3次和6次谐波,均为6次以下低次谐波。轴承套圈表面低次谐波主要是由套圈的车削加工和热处理加工产生,而外圆无心磨削可降低低次谐波的幅值。

表2 轴承套圈外圆谐波及幅值Tab.2 Harmonic and amplitude of bearing ring outer circle谐波次数/次-幅值/μm

第二次无心磨削后,主要影响轴承套圈外表面的波除了2 次、3 次、6 次外,1 号套圈样品为21 次谐波且幅值最大,10 号套圈样品为12 次谐波且幅值最大。第三次无心磨削时,更多的6次以上高次谐波开始影响套圈外表面。因此,在套圈外圆无心磨削中,虽然低次谐波幅值可以通过无心磨削得到控制,但仍然存在6次以上高次谐波无法控制。

外圆超精加工后,第三次外圆无心磨削产生的6次以上高次谐波得到消除,此时对套圈外圆表面主要影响的谐波均为6次以下低次谐波,并且谐波幅值相对于前三次无心磨削后的谐波幅值小。第四次外圆无心磨削后,高于6 次的高次谐波不再出现,仍然保持较低幅值的低次谐波。从套圈的外圆圆度来看,套圈外圆圆度也由第三次无心磨削后的1.03 μm下降到外圆超精加工后的0.66 μm。

2.3 轴承套圈圆度的谐波控制

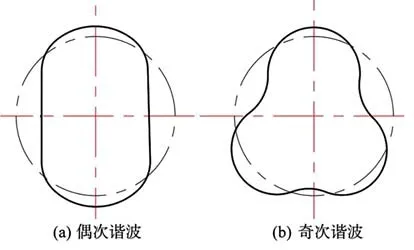

在精密轴承套圈的磨削加工中,可以利用圆度谐波分析技术来分析套圈的圆度误差及表面质量,常见的轴承套圈圆度误差如图5所示,图5(a)为套圈表面的偶次谐波为椭圆度,图5(b)为奇次谐波为棱圆度[20]。轴承套圈经过车削加工以及热处理之后,套圈的外圆表面形状几乎都是以椭圆为主,即2次谐波误差最大[21]。这种2次谐波误差,需要在套圈的外圆无心磨削中得到控制,否则在外圆无心磨削之后,套圈表面仍然会有较大的圆度误差,外圆的圆度误差会在沟道磨削时作为定位基准传递到沟道的磨削表面,导致套圈沟道的圆度也不能达到技术标准的要求。

图5 圆度误差Fig.5 Roundness error

除了2次谐波误差之外,从2.2节中6202轴承套圈外圆圆度可以看出,6次以上谐波误差所占比重较高。产生6次以上谐波误差主要原因是由于车削加工中支承套圈的外表面受到卡盘的夹持力作用而产生变形[22],并且轴承套圈表面的6次以上谐波误差在后续热处理加工中无法消除,因此需要外圆超精加工。

根据静态成圆理论,单次外圆无心磨削稳定性差,不能满足所有阶次谐波的消除。因此,需要通过外圆无心磨削和外圆超精加工两种磨削方法相结合的工艺来控制套圈磨削表面的谐波和幅值大小,实现对套圈圆度误差的控制,即减小或消除圆度误差。

2.3.1 无心外圆磨削对谐波误差的控制

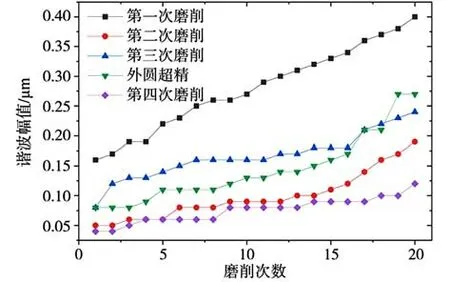

图6 为20 组套圈样品在四次外圆无心磨削和外圆超精加工后外圆磨削表面最高幅值谐波的幅值。从图6 中可以看出,随着磨削次数的增加,套圈外圆表面的2 次谐波、3 次谐波和6 次谐波的幅值总体呈下降趋势,在套圈外圆无心磨削中,由车削加工和热处理产生的低次谐波幅值明显地减小,圆度得到有效控制。但第三次无心磨削后,超过6次的高次谐波所占比重明显增加,证明外圆无心磨削虽然可以降低低次谐波的幅值,但无法消除高次谐波误差,仍然存在6次以上的高次谐波无法控制。因此,针对存在的高次谐波误差还需要进行外圆超精加工。

图6 外圆无心磨削对表面谐波幅值的影响Fig.6 Influence of external centerless grinding on the amplitude of surface harmonics

2.3.2 外圆超精加工对谐波误差的控制

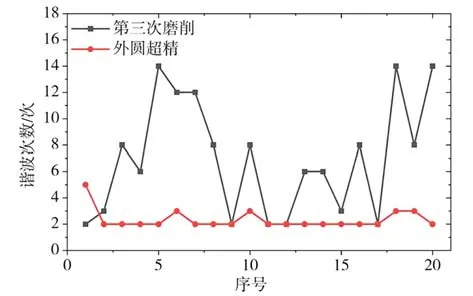

图7为第三次无心磨削和外圆超精加工后轴承套圈表面谐波变化。

图7 轴承套圈表面谐波变化Fig.7 Changes in harmonics on the surface of the bearing ring

从图7可以看出,第三次外圆无心磨削后存在大量6次以上的高次谐波。但在经过外圆超精加工后,高次谐波得到消除,此时对套圈外圆表面主要影响为6次以下的低次谐波,并且谐波幅值均小于前三次无心磨削后的谐波幅值。从套圈的外圆圆度来看,套圈外圆圆度也由第三次无心磨削后的1.03 μm,下降到外圆超精加工后的0.66 μm。超精加工不仅可以去除套圈表面的高次谐波,还能够有效的减小轴 承套圈外表面的波纹度,改善圆度误差。

3 结论

(1)采用4 次无心磨削和1 次超精加工的新工艺可以满足6062 轴承套圈的尺寸精度要求,4 次外圆无心磨削加工余量由第1 次49 μm 逐次减小至第4次10.2 μm,并且每次外圆无心磨削后套圈圆度均低于技术要求。因此合理选择每次无心磨削的余量,不仅有助于改善轴承套圈的外圆圆度和外圆直径,还能缩短工艺流程,减少生产时间,提高生产效率。

(2)无心磨削工艺可以降低轴承套圈表面低次谐波的幅值,改善套圈表面的圆度误差;经外圆超精加工后套圈外圆圆度由1.03 μm 下降到0.66 μm,并且有效降低套圈表面在磨削时6次以上的高次谐波,从而达到控制圆度的目的。