Al-Si 合金表面析出行为及调控机制

王健东,杨兴铭,杨寿奎,MATEO Carlos Garcia,CARABALLO Isaac Toda,于 皓,∗,徐 伟

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819;2.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819;3.西班牙国家冶金研究中心 物理冶金系,西班牙 马德里 28040)

0 引言

表面处理在合金制备过程中应用十分广泛。由于其特殊的物理化学性质,合金的表面直接影响其耐蚀性、耐磨性、疲劳寿命等性能[1-5],并且在反射性、润湿性和生物相容性等功能特性方面也有重要影响。目前已开发出一系列表面处理工艺,以满足服役过程中对材料表面性能的要求。现有的表面工程及处理技术有:表面淬火、表面硬化、电镀、化学镀、离子镀、热喷涂、激光熔覆、气相沉积、辉光等离子渗、激光表面合金化、合金表面析出等[6-14]。然而现有的全部表面处理工艺几乎均作为材料制备过程中的一个独立的加工步骤,并且通常还包括添加来自外部来源的材料如油漆、碳、氮、锌等[15-22]。在加工过程中增加一个单独的步骤通常会导致加工成本的大幅提升,同时还会产生更多的能源消耗以及污染物排放。作为一种表面改性的新工艺,调控表面析出能够非常有效地对合金的表面性能进行改良,并且由于其只需要进行相对简单的工序即可实现合金表面的改性,因此有望整合到合金整体处理工艺中,达到简化操作流程、节约加工成本的目的[23]。

然而目前为止,影响表面析出的主要因素与机制方面的研究较少,这就导致难以精准地对表面析出行为进行预估与调控。Feng 等人发现在Al-Cu-Mg 合金自然时效的过程中,由于管扩散的激活能相对于体扩散更低,并且位错运动可能将溶质原子从内部携带到表面,因此位错可以促进溶质向表面的扩散,进而促进表面析出[24]。Xia 等人也发现,在GW103K 合金中,经过表面机械研磨处理引入位错后,析出相在表面的形核功减小,形核率增大,在相同的热处理工艺下会出现更多的表面析出[25]。Jepson 等人发现在双相不锈钢合金中,在一定的热处理时间和温度下,材料表面σ 相的形成速率发生了变化,表面越粗糙,析出深度越大[26]。Krishna 等人发现通过对AA2219 合金引入宏观压痕以产生局部表面变形后再进行时效处理,可以提高表面变形区的析出速率,使材料内部基体达到峰时效的同时表面变形区达到过时效状态,在不牺牲合金整体强度的前提下提高表面的耐蚀性[27]。以上研究已初步表明,表面析出的热动力学可能受表面粗糙度及应力分布的影响。

此外,表面析出本质上仍为固溶原子受化学驱动力驱动脱溶行为,其析出行为决定于材料的热力学状态,因此通过调节热处理工艺促进表面偏析行为的方法可以实现表面析出的有效调控。Chen 等人通过试验发现在6061 铝合金中,热处理工艺对表面析出的形态以及动力学有较大影响。将合金在570 ℃固溶处理2 h 后以50 ℃/min 的速度冷却至450 ℃并保温15 min 后淬火(分步退火工艺),其表面析出物的形态表现为分枝状,分布均匀,相对于原始表面凸起,呈现出三维形态。改变保温温度后,在一定温度范围内,随着时效温度的降低,析出物的数量密度增加,平均尺寸减小[23]。通过采用分步退火工艺进行热处理使合金产生表面偏析从而改变表面析出形成的热动力学条件,促进表面析出的形成[28-32]。因此,表面析出行为受热处理工艺的影响十分显著。

总结来说,已有研究目前已形成了表面析出可能与表面粗糙度、表面应力及热处理工艺相关的表观结论,然而影响表面析出的热动力学机制尚并不明确,制约了其定性/定量调控的实现。为探索合金不同表面状态及不同热处理工艺对合金表面析出的影响规律及机制,本文选择Al-Si 二元合金为原型合金,通过机械磨损改变合金表面的粗糙度,通过显微硬度计引入压痕使样品表面部分区域产生表面应力,同时采用分步退火与直接退火两种不同的热处理工艺进行对比试验,分别研究了不同的热处理工艺、表面应力和表面粗糙度对表面析出过程的影响,以揭示不同表面处理方法对表面析出热动力学的影响机制,为表面析出行为的调控提供指导。

1 实验

本文选择的代表性合金体系为Al-1.12%(质量分数)Si 二元合金,选择纯度为99.99%的高纯铝及纯度为99.99%的高纯硅为原料,以排除杂质元素对表面析出行为的影响。通过真空感应熔炼和锻造获得特定尺寸的原型合金锭。使用Thermo-Calc 热动力学软件的TCAL6 数据库,计算Al-1.12%(质量分数)Si 合金的热平衡相图(图1(a)),确定其单相区温度范围为540 ℃~600 ℃,为获得具有过饱和固溶度的基体,需要先将合金在550 ℃下保温5 h 以实现成分均一化。将均一化后的样品水冷淬火,得到常温下处于过饱和状态的单相合金,基于此对此样品应用不同方法进行处理,以观察其表面析出行为。

为实现对合金表面析出行为的原位观测,本文使用VL2000DX 型高温激光共聚焦显微镜对样品进行热处理及表征。在加热前将腔体抽真空至10-3Pa,以尽可能减少气氛对表面析出的影响。为了防止升降温过程中Si 的富集与第二相的析出影响实验结果,需要快速升降温以减少样品位于两相区的温度范围的时间,因此实验的升温速率设置为150 ℃/min,由高温降到室温的降温速率均设置为250 ℃/min。

首先由Al-1.12%(质量分数)Si 合金热平衡相图,得知在平衡状态下,Al-1.12%(质量分数)Si合金在540 ℃时为单一FCC 基体相,在540 ℃以下位于基体+富Si 相的双相区。因此,确定了热处理温度分别为540 ℃与450 ℃。为了对比不同热力学状态对表面析出行为的影响,本文设置了两种不同的热处理工艺,一种为分步退火工艺(图1(b)),即先将样品以150 ℃/min 的升温速率加热至540 ℃保温30 min 后,再以50 ℃/min 的降温速率降温至450 ℃,分别保温5 min 或30 min,最后以250 ℃/min 的降温速率降温到室温。另一种为金属热处理常用的直接退火工艺(图1(c)),即将样品以150 ℃/min 的升温速率加热至540 ℃后分别保温5 min 或30 min 后,以250 ℃/min 的降温速率降温到室温。

在热处理之前,还需要在同一样品的两个区域分别引入两种不同的表面处理工艺。一种是用5000#砂纸在已机械抛光的合金表面引入划痕,以产生不同的表面粗糙度,另一种是用显微硬度计在已机械抛光的合金表面压出压痕以引入表面应力。旨在通过控制变量的方法研究合金表面应力、表面粗糙度和热处理工艺对表面析出过程的影响。

在样品经表面处理与热处理后,为定量化表面析出行为,需同时对析出相沿平行于样品经处理的表面方向以及该表面的垂直方向的析出行为进行表征。具体如图2 所示。采用表面镀镍的方法观测析出相沿垂直表面的截面处析出形貌。电镀实验所用镀液为电镀冲击镍镀液,主要成分为氯化镍与盐酸。将样品连接直流脉冲电源的正极,镍板连接负极后样品与镍板同时放入电镀液中在3 V 电压下电镀10 min。

(4) 产生一个服从均匀分布的随机数μ∈(0,1),将其与鸟蛋被发现的概率Ra对比,保留Kt中被发现概率较小的鸟巢位置,对被发现概率较大的鸟巢位置进行随机改变,并与上一步Kt中的位置进行对比,保留测试值更好的位置,从而得到一组更佳的鸟巢位置:,,,…,

使用OLS4100 型3D 测量激光显微镜测量试样表面物理形貌及粗糙度,并利用Abaqus 有限元模拟压痕的应力集中区域。同时使用BX53MRF型奥林巴斯金相显微镜与JEOL JXA-8530F 场发射电子探针,对样品不同区域析出相沿平行于表面方向及垂直于表面方向的形貌与元素分布等显微特征进行表征。

2 结果与讨论

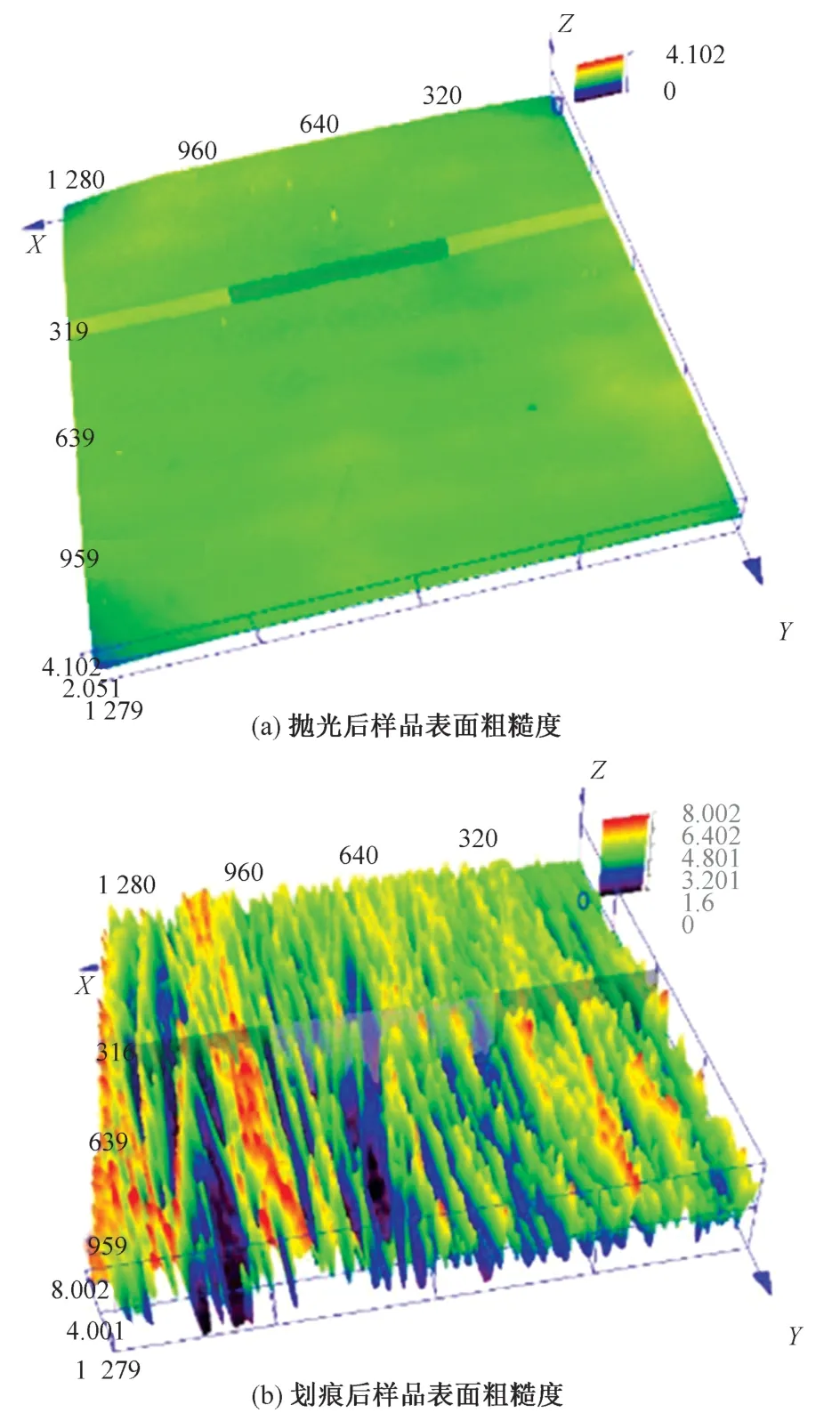

2.1 表面处理方法

使用3D 测量激光显微镜对引入划痕前、后的表面粗糙度进行分析。图3(a)、(b)分别为样品表面抛光前后激光共聚焦粗糙度分布图,通过计算垂直于划痕方向的线粗糙度可知抛光后合金表面的线粗糙度为Ra=0.007 2 μm,表面处理后合金划痕处线粗糙度为Ra=0.962 4 μm,造成了显著的粗糙度差异,可以对比不同表面粗糙度对析出行为的影响。

图3 样品表面粗糙度分布Fig.3 The surface roughness distribution of the samples

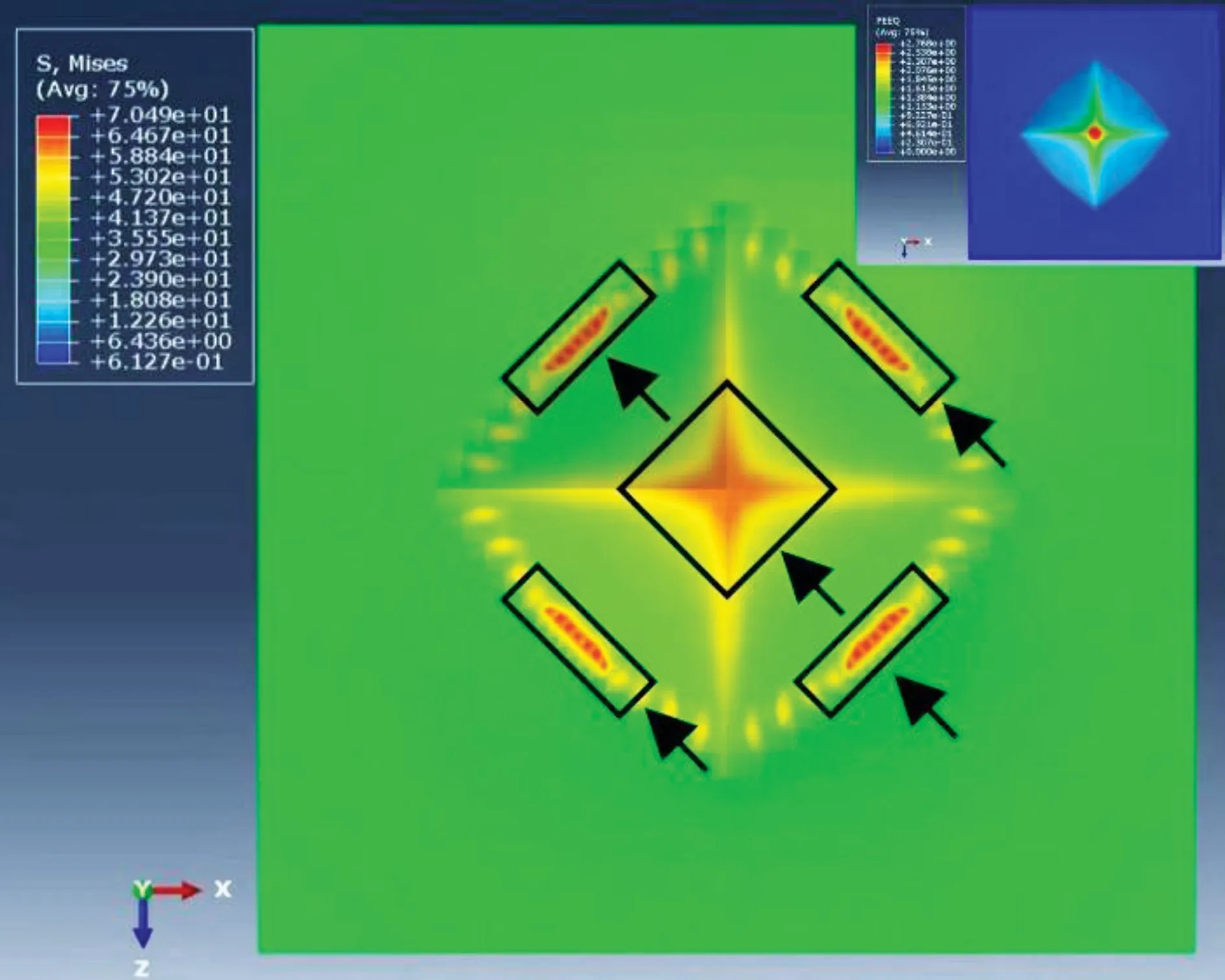

图4 为使用Abaqus 有限元模拟引入压痕的表面应力与应变分布的结果。图4 中大图为压痕的应力分布,右上角小图为压痕的等效应变分布。采用隐式计算,设定铝合金基体屈服强度30 MPa,弹性模量为70 GPa,密度为2 700 kg/m3,网格采用C3D8 类型网格,网格间距0.003 mm,模拟区域40 μm×40 μm。由有限元模拟应力分布的结果可知,压痕中心处、棱边处及四边的中心处为应力集中区域,如图中箭头标记区域所示。而右上图等效应变的分布结果表明,压痕的棱边处及压痕中心位置为等效压应变的集中分布区域。压痕实验造成表面应力集中的区域与应变集中的区域高度重合。因此,表面应力/应变集中区域附近的表面析出行为将为接下来研究表面析出行为的重点关注区域。

图4 压痕表面应力应变分布模拟图Fig.4 Simulation of stress and strain distribution on the indentation surface

2.2 截面处理方法

为了定量表征不同热处理工艺下析出自样品表面向基体内部的析出规律,在经热处理与表面处理后的样品表面镀镍,随后将样品沿垂直表面方向用砂纸打磨到一定深度后抛光至OPS 级,以便观察表面析出沿截面方向析出行为。镀镍后样品垂直截面如图5 所示,镀层的厚度约为9.46±1.86 μm。对于表面处理后的样品表面,由于热处理工艺以及表面处理方式的不同,析出相沿平行于表面方向的析出行为也各不相同,因此需对不同热处理工艺以及表面处理方式的样品分别进行表征研究。但实验结果表明,与表面析出行为不同的是,析出相在垂直截面的析出行为仅受热处理工艺的影响,而在划痕与压痕垂直截面处的形貌并无明显差别。即不同表面处理方式对析出相垂直表面方向析出行为的影响不大。因此本文以划痕为例,对析出相沿垂直表面方向的析出行为进行了表征。

图5 镀镍后样品垂直截面图Fig.5 Vertical cross section of the sample after nickel plating

2.3 不同处理工艺下的表面析出行为

2.3.1 表面划痕处理

将样品使用分步退火工艺进行热处理,并分别在450 ℃下保温5 min 与30 min,处理后对样品表面使用光学显微镜对样品划痕区域进行观察,得到的图像分别如图6(a)与图6(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图6(a)与图6(c)中小图所示;同时使用电子探针对样品进行成分扫描来确定样品划痕区域表面和垂直截面的Si 元素的面分布,其结果如图6(b)与图6(d)所示。保温5 min后,表面析出的析出相尺寸呈双峰分布,较大的析出相尺寸平均为11.77 μm2,形态为树枝状;较小的析出相的尺寸平均为0.23 μm2,形态为等轴状。划痕处树枝状析出相与等轴状析出相的分布相较于无划痕处并无差异,二者分布相对均匀,并且划痕处树枝状析出相出现沿划痕方向生长的趋势;划痕处与无划痕处的Si 浓度面分布也无明显差异,在个别部位出现富Si 区沿划痕方向扩张的趋势。而对于该样品的垂直截面,析出相并未表现出特异性分布,形态呈椭圆状,生长深度约为0.72 μm。保温30 min 后,表面析出的析出相尺寸仍呈双峰分布,但与保温5 min 的样品相比,较大的树枝状的析出相尺寸明显增大,平均达44.25 μm2;较小的析出相的尺寸变化不大,平均为0.18 μm2,但数量明显减少。其垂直截面析出相仍未出现特异性分布,形态仍为椭圆状,但其深度相较于保温5 min 的样品明显增长,为1.19 μm。与保温5 min 的样品差异较大的是:随着保温时间的延长,处于无划痕区域的析出相占总析出相的比例明显减少。析出相的形态相较于5 min 时也有所不同,在形成了较大尺寸的树枝状析出相的同时,绝大部分的析出沿划痕生长,同时富Si 区明显沿划痕方向扩张;并且划痕内析出相的分支较无划痕处析出相更少,甚至没有分支。产生这种现象的原因有可能是析出相处于无划痕处的一些分支重新固溶到了基体中,使得部分析出相的分支数减少;也有可能是析出相沿划痕方向的生长速率大于其他方向分枝的生长速率,因此两个甚至多个析出相沿划痕方向的分支连接到一起,使得总体的分枝数减少。总体来说,相较于无划痕处,在树枝状析出相长大的过程中会优先在有划痕的地方生长,划痕的引入显著影响了表面析出的分布与长大动力学。

图6 分步退火工艺下划痕样品的表面与基体析出相形貌与Si 元素分布Fig.6 Morphology of surface and matrix precipitation and distribution of surface and matrix Si element under the stepwise annealing process of scratched samples

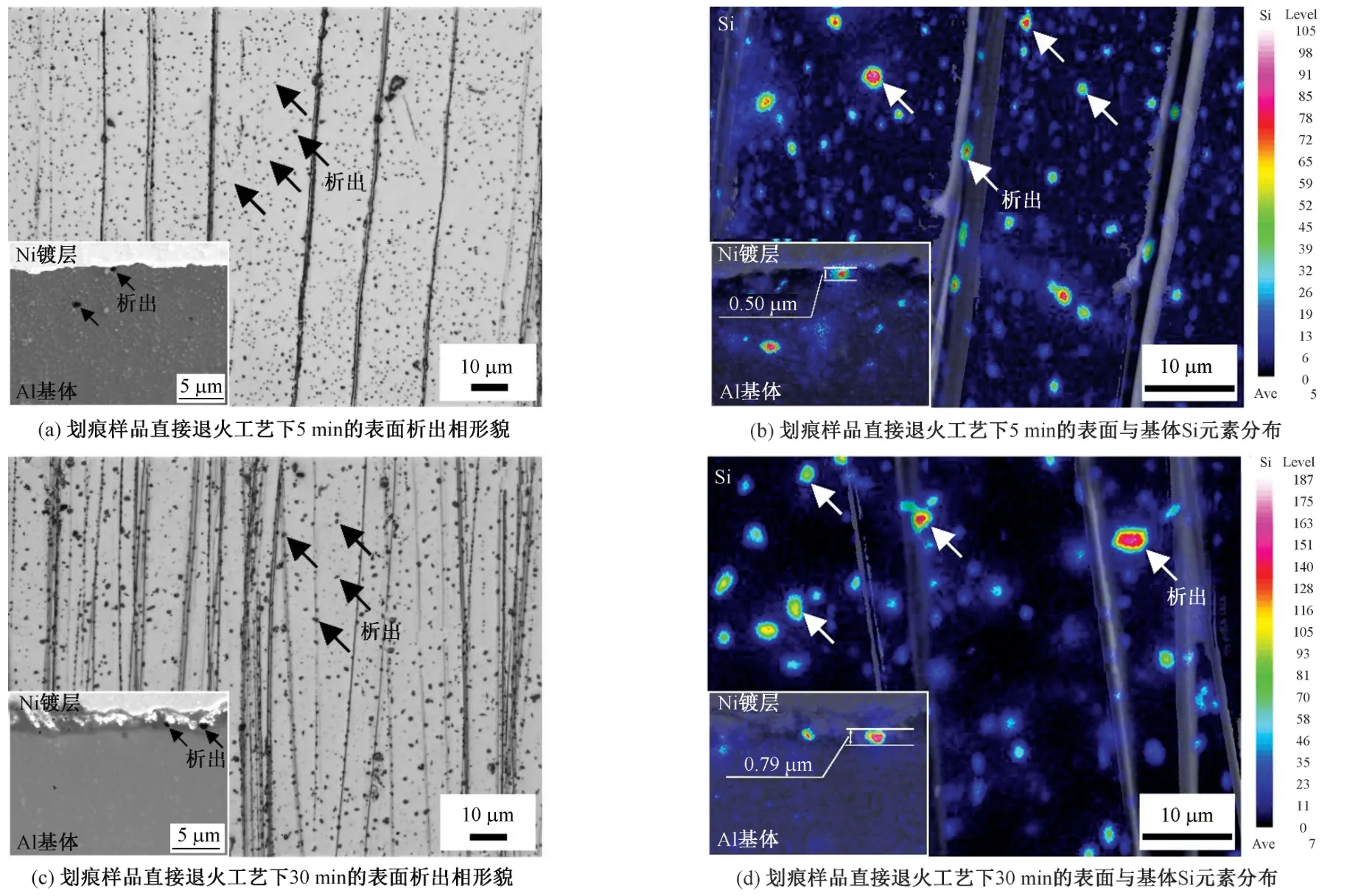

将样品使用直接退火工艺进行热处理,并分别在450 ℃下保温5 min 与30 min。处理后对样品表面划痕区域使用光学显微镜进行观察,得到的图像分别如图7(a)与图7(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图7(a)与图7(c)中小图所示;同时使用电子探针对样品进行面扫描来确定划痕区域表面和垂直截面的Si 元素的面分布,其结果如图7(b)与图7(d)所示。可以看出,保温5 min后,相比于分步退火工艺得到的析出相,直接退火工艺得到的析出相尺寸较为均匀,平均尺寸为0.44 μm2,形态为等轴状,其分布与划痕位置无明显关联;划痕处与无划痕处的Si 浓度面分布也无明显差异。而对于垂直截面,析出相并未出现特异性分布,呈现类似表面析出的等轴状,其生长深度约为0.5 μm。保温30 min 后,析出相尺寸略有增长,平均尺寸为0.56 μm2,但仍未出现双峰分布现象,且形态仍为等轴状,在划痕内部与无划痕处析出相的分数大致相同,划痕处与无划痕处的Si析出也无明显差异,并未呈现特异性分布。其垂直截面析出相仍未出现特异性分布,形态仍为等轴状,但其生长深度相较于保温5 min 的样品明显增长,为0.79 μm。综上所述,直接退火工艺得到的析出相与划痕位置无明显关联。但相比于保温5 min 的样品,保温30 min 的样品的划痕附近的析出相出现了一定的沿着划痕生长的趋势。

图7 直接退火工艺下划痕样品的表面析出相形貌与Si 元素分布Fig.7 Morphology of surface and matrix precipitation and distribution of surface and matrix Si element under the direct annealing process of scratched samples

2.3.2 表面压痕处理

图8 分步退火工艺下压痕样品的表面析出相形貌与表面Si 元素分布Fig.8 Morphology of surface precipitation and distribution of surface Si element under the stepwise annealing process of indented samples

将引入样品使用直接退火工艺进行热处理,并分别在450 ℃下保温5 min 与30 min。处理后对样品压痕区域表面使用光学显微镜进行观察,得到的图像分别如图9(a)与图9(c)所示;用电子探针对压痕区域进行面扫描来确定样品表面的Si元素面分布,其结果如图9(b)与图9(d)所示。压痕的应力集中处为图9(a)与图9(c)标记区域。保温5 min 后,析出相的尺寸分布与图7(a)类似,尺寸较为均匀,并未出现双峰分布,平均尺寸为0.46 μm2,形态为等轴状。相比于无压痕区域,压痕的应力集中区域并未呈现出特异性分布的特点;Si 元素也未在此区域特异性富集。保温30 min 后,析出相尺寸略有增长,平均尺寸为1.35 μm2,但仍未出现双峰分布现象,且形态仍为等轴状,分布同保温5 min 类似,并未呈现出在压痕应力集中区域特异性分布的特点。

3 讨论

综上,通过对图6~9 中表面析出相形貌的对比,可以看出,用分步退火工艺处理的样品在保温30 min 后树枝状表面析出相的平均尺寸由保温5 min 后的11.77 μm2增长到44.25 μm2,增加了32.48 μm2,平均尺寸显著增大,经分步退火工艺处理的样品更能反映出表面析出相的长大特点。而用直接退火工艺处理的样品表面析出相在保温5 min 后的尺寸仍为0.44 μm2的亚微米量级,并在保温30 min 后的平均尺寸仅增长到0.56 μm2,平均尺寸无明显变化,经直接退火工艺处理的样品更能反映出表面析出相的形核特点。

统计了经两种热处理工艺后样品表面各区域析出相所占面积分数,如图10 所示。在分步退火工艺下,其自由表面区域析出相的面积分数如图10(a)的方形点所示,保温5 min 后样品表面无划痕处析出相所占面积分数为8.87%,保温30 min后面积分数增长至10.47%,增长了1.60%。划痕区域析出相面积分数如图10(a)的实心柱状图所示,其在保温5 min 与保温30 min 后所占面积分数分别为10.81%与34.94%,后者相较前者增长了24.13%。压痕区域的析出面积分数如图10(a)的阴影柱状图所示,由5 min 时的8.54%增长到30 min 时的11.22%,涨幅为2.68%。归纳分析后可知,用分步退火工艺处理并保温5 min 后,样品表面压痕处与基体处析出相所占面积分数几乎相等,而划痕处析出相所占面积分数略大于二者;保温30 min 后,样品表面压痕处与基体处析出相所占面积分数差异仍然较小,但划痕处析出相所占面积分数约等于基体处的3 倍;从保温5 min到保温30 min 析出相所占面积分数的涨幅来看,压痕处的数值略高于基体处,二者整体差异较小,而划痕处的数值远大于前二者。以上结果说明在保温足够长时间后,析出相明显在划痕处聚集,析出相有沿划痕长大的显著趋势,表面粗糙度的改变会对表面析出的长大行为产生显著影响;而析出相在有应力集中的压痕区域和基体处分布无明显差异,说明应力对表面析出相的长大无明显影响。

图10 不同热处理工艺下表面析出相面积分数Fig.10 Area fraction of surface precipitation under different heat treatment processes

而在直接退火工艺下,样品自由表面处析出相、表面划痕处析出相、表面压痕处析出相所占面积分数分别如图10(b)中的方形点、实心柱状图与阴影柱状图所示,在保温5 min 的情况下分别为4.01%、4.15%、5.11%;在保温时间延长至30 min时增长至6.52%、7.02%、7.65%,涨幅为2.51%、2.87%、2.54%。归纳分析后可知,保温5 min 后,样品表面划痕与压痕处的析出相所占面积分数均略高于基体处;保温30 min 后,划痕与压痕处的析出相所占面积分数同样均略高于基体处,但三者差异很小。考虑到在保温5~30 min 的过程中析出相发生了一定程度的长大,因此保温5 min 的数据更能反映表面处理工艺对析出相形核的影响。保温5 min 后样品表面划痕、压痕与基体处的析出相所占面积分数相差较小,说明划痕与压痕对析出相的形核并无明显促进作用。

定量统计的结果表明,分步退火工艺保温5 min 与30 min 后,样品表面析出相在划痕区域的面积分数显著大于其他两区域,其随保温时间延长而增长的幅度相比于其他两区域也显著提升。同时通过对图6~图9 的观察后发现:除直接退火工艺下保温5 min 的样品外,其余样品的表面析出相均出现了一定的沿划痕以及压痕的四边和棱边长大的趋势长大的趋势。对于这种特异性析出行为,本文将在后续的讨论中给出了定量化描述。

对于样品垂直截面,由图6 与图7 可知,析出相并未呈特异性分布,但在不同热处理工艺下析出相尺寸发生了一定的变化。因此,统计了两种热处理工艺下析出相沿垂直截面的析出深度,如图11 所示。其中实心柱状图表示分步退火工艺下析出相沿垂直截面的析出深度,保温5 min 时析出深度为0.72 μm,保温30 min 时析出深度为1.19 μm。阴影柱状图则表示在直接退火工艺下析出相沿垂直截面的析出深度,在保温5 min 与保温30 min 的情况下分别为0.50 μm 与0.79 μm。由此可见,析出相随保温时间延长沿垂直截面逐渐向基体内生长,同时分步退火工艺下的析出向沿截面的析出行为相较于直接退火工艺下的更为明显。

图11 不同热处理工艺下析出相沿垂直截面的析出深度Fig.11 Precipitation depth of precipitation phase along the vertical cross section under different heat treatment processes

综合考虑图6~图11 的实验结果,将分步退火工艺及直接退火工艺下划痕表面及压痕表面析出行为的机制总结如图12 所示。右侧的Si 含量分布图展示了不同处理工艺后截面处Si 元素在近表面的富集情况。图12(a)表明,与直接退火工艺相比,在分步退火工艺后引入划痕的表面具有更高含量的Si 元素表面偏析行为,这主要是由于分步退火在单相区保温的处理工艺会提高Si 原子在近表面处的固溶度,更加显著地促进Si 元素向自由表面的定向扩散,导致分步退火工艺后富Si相的表面析出具有更大的化学驱动力。因此,分步退火处理后的析出相在较短保温时间内就形成平均尺寸为十几微米的表面析出相。随保温时间延长至30 min,分步退火工艺的表面析出相发生了明显的相长大,并有显著的沿划痕生长的趋势。这主要是由于划痕内部的曲率大于自由表面的平面曲率,根据Gibbs-Thomas 效应,在划痕内部区域的长大速率大于划痕间平面的长大速率,造成富Si 相的特异性分布。直接退火工艺后的划痕表面由于Si 元素的富集程度不足,短时保温后形成了细小弥散分布的表面析出,更多反映出表面析出的形核特征。相对较低的Si 含量同样导致即使在长时间保温后表面析出的长大也并不显著,仅表现出了沿划痕长大的初步趋势。类似地,图12(b)中引入压痕的表面同样具有分步退火工艺的Si 富集显著高于直接退火处理的现象。然而结果表明,引入压痕后存在应力的区域并未发生明显的析出行为特异性,表明应力对析出特征的影响并不显著。然而在压痕的四边及棱边等具有明显曲率变化的区域,表明析出表现出了类似的沿较大曲率区域扩展的趋势。

图12 表面析出行为机制Fig.12 Mechanism of surface precipitation behavior

对于样品表面曲率对表面析出行为的影响机制,下面分别在热力学角度与动力学角度分析造成析出行为差异的原因。在热力学角度,根据Gibbs-Thomas 效应,设定划痕处的曲率半径为r,则在表面无划痕处Si 元素的摩尔分数与划痕处Si 元素的摩尔分数可以分别用如下公式表示:

其中,ΔGSi为Si 元素的摩尔自由能,Ω为单位摩尔Si 原子的构型能量,γ为Al/Si 两相界面能,Vm为富Si 相的摩尔体积,R为气体常数。因此,

对于Al-Si 二元合金体系,γ≈200 mJ/m2,Vm≈10-5m3,T=450 ℃(723 K),因此,

由引入划痕方式可估算,划痕处的平均曲率半径约为0.5 μm,因此

由于富Si 相在基体自由表面形核,因此形核的应变能可以忽略不记,仅考虑形核的化学驱动力。定义富Si 相在表面无划痕出及划痕处的临界形核半径分别为a∗∞及,则有

另一方面,在动力学角度,定义富Si 相的在表面无划痕处及划痕处的长大速率分别为K∞及Kr,则有

其中,D∞、Q∞和Dr、Qr分别为表面无划痕处及划痕处的扩散系数及扩散激活能。受不同曲率位置原子排布及空位特征的影响,

其中,Q0为Si 元素在Al 基体中的体扩散激活能。由此可得,Kr≈1.1K∞。因此,与无划痕区域相比,划痕区域的富Si 相具有更高的长大速率,即在动力学角度,富Si 相在沿划痕区域具有更高的长大速率,因此表现出沿划痕区域特异性分布的趋势。

4 结论

1) 通过划痕处理改变合金表面粗糙度,应用不同热处理工艺后的表面析出结果表明,直接退火不同时间后,划痕处与无划痕处的表面析出的面积分数大致相同,并未呈现特异性分布,随保温时间延长,表面析出相尺寸并无明显变化。而分步退火保温较短时间时,即可观测到表面析出沿划痕内部长大的趋势,随保温时间延长,表面析出长大明显,并表现出显著的沿划痕内部特异性生长的现象。

2) 通过压痕处理改变合金表面的应力分布,应用不同热处理工艺后的表面析出结果表明,直接退火不同时间后,在压痕的应力集中区域及区域内外并未有析出相面积分数的明显差异。在分步退火工艺下,表面析出压痕处的应力集中区域内外的分布仍无明显差异,但观测到表面析出沿压痕四边和棱边处生长的趋势。

3) 直接退火工艺处理后表面析出相保持亚微米的平均尺寸,更能反映出表面析出的形核特点;而分步退火工艺处理的样品平均尺寸长大明显,更能反映出表面析出的长大特点。改变表面粗糙度及应力条件不会对表面析出相的形核以及其沿垂直表面方向的析出行为产生显著影响。然而表面析出相在长大过程中体现出沿划痕内部以及压痕的四边和棱边等位置生长的趋势,通过统计分析以及定量计算表明表面曲率的变化会显著影响表面析出相的长大行为,表面析出有沿大曲率表面生长的趋势。