乙烯裂解炉投退料过程控制回路自愈研究

陆向东,何冰彬,马重,王子豪,赵众

(1. 中国石油化工股份有限公司 镇海炼化分公司,浙江 宁波 315207;2. 北京化工大学 信息科学与技术学院,北京 100029)

乙烯裂解炉是将含稀释蒸汽的碳烃原料在高温下进行热裂解制备成乙烯、丙烯等小分子碳烃化合物的装置。当前,几乎所有乙烯裂解装置都是采用管式炉蒸汽裂解技术。由于裂解炉炉管内存在生产原料结焦的现象和其他一些原因,需要周期性地进行停开炉和投退料操作,李佳书等人基于DCS开发了乙烯裂解炉分段式自动投料系统,实现了在投退料过程中的平稳操作[1];常明坤总结镇海炼化公司乙烯裂解炉开工和管理的经验,对原料切换、投退料及烧焦等过程的方法措施进行了介绍[2];邱嘉嘉对100 kt/a的乙烯裂解炉的主要控制方案、现场总线等技术进行了介绍[3];何冰彬等人将控制性能评价软件应用到乙烯裂解炉投退料过程中[4];孙新民在乙烯裂解炉中实施先进控制,实现了各路炉管的流量、燃料气、平均炉管出口温度θCOT平均等工艺参数的平稳控制[5]。

控制性能评估的研究兴起于20世纪80年代,其中最普遍流行的评估基准是Harris在1989年提出的最小方差控制(MVC)思想[6],后来,不断有学者深入研究该方法并进行推广,例如,1993年Desborough等人提出了前馈反馈控制回路性能评估方法[7],为了评估串级控制系统的性能,Ko和Edgar于2004年改进了基于最小方差的控制性能评估基准[8];Yu和Qin[9]提出了一种数据驱动的控制性能评估监控基准;孙金明等人提出了一种PID控制回路的性能评估的方法[10]。

内模控制方法(Internal Model Control, IMC)是由Garcia C E等人在1982年提出的[11],该方法具有结构简单,设计直观方便的特点,在鲁棒性及抗干扰性的改善和大时滞系统的控制效果方面有非常明显的优势。Rivera推导出了基于IMC的PID控制器设计方法[12],王东风等人提出了基于IMC原理的开环稳定最小和非最小相位系统的PID整定方法,并且在电厂煤粉炉主汽温串级等控制系统中得到了应用[13]。

本文针对乙烯裂解炉投退料非平稳操作过程,通过将控制回路性能评价方法、差分进化优化算法(DE)与IMC加PID整定方法(IMC-PID)相结合,提出了一种乙烯裂解炉投退料过程控制回路性能自愈的方法,并开发了相关的工业应用软件,在中石化某炼化公司乙烯裂解炉的自动投退料过程中测试得到了良好的效果。

1 乙烯裂解工艺及投退料过程简介

1.1 乙烯裂解工艺

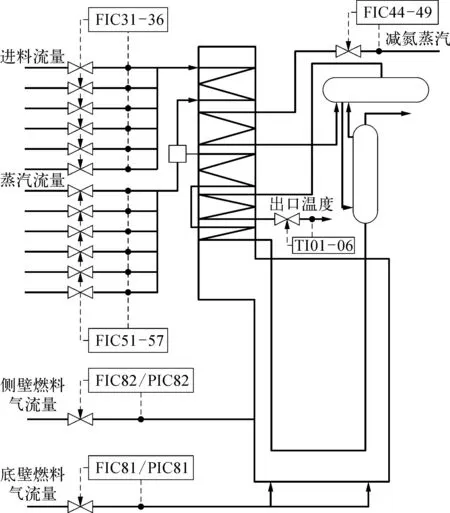

蒸汽裂解法生产乙烯是通过高温裂解石脑油等烃类物料获得裂解气,其中包括乙烯、丙烯、丁二烯等产物,裂解气经过冷却、洗涤、分离后获得乙烯及其副产物。裂解反应发生在裂解炉内,裂解炉分为辐射段和对流段。裂解原料和蒸汽混合物先在对流段加热到裂解反应的起始温度,称为横跨段温度,再进入辐射段,辐射段内通过分布的燃烧器燃烧甲烷、氢等燃料进行加热。辐射段内均匀排列上百根金属炉管,进入炉管内的烃类气体原料和水蒸气混合物,在加热过程中发生反应。管式裂解炉工艺流程如图1所示。

图1 管式炉裂解工艺流程示意

裂化反应器采用间接加热的生产方法为裂化反应供能,在对流部分,先将燃料和水蒸气加热到一定的温度,再把两者送达高温辐射管继续进行加热升温并裂解。发生的反应如下:

1)链引发反应:

(1)

(2)

2)链增长反应,包括夺氢反应、分解反应、加成反应、异构化反应。

夺氢反应:

(3)

分解反应:

(4)

加成反应:

(5)

异构化反应:

(6)

3)链终止反应:

(7)

(8)

裂解过程分为一次反应和二次反应两个阶段,一次反应是将大分子断裂为自由基,再重新化合生成乙烯、丙烯、丁二烯等新分子,二次反应将烯烃化合成大分子。

1.2 裂解炉投退料过程

由于裂解炉中存在生产原料焦化的现象,需要频繁地进行停开炉和投退料操作,所以原料通过6组炉管分别进入裂解炉内被加热。在投料之前,需要将乙烯裂解炉中未发生反应的物质退出,然后才能进行进料操作。裂解炉进料流量决定着θCOT偏移量等关键参数,对乙烯的产量和质量有着直接影响,6组炉管进料流量和蒸汽流量分别由6个进料流量控制器和6个蒸汽流量控制器控制,6组炉管的进料流量总和作为总进料量,各组炉管出口的温度为θCOT平均。此外,还有侧壁、底壁燃料气压力,燃料气流量,汽包液位和降氮蒸汽流量等一些关键控制回路。乙烯裂解炉关键回路控制流程如图2所示。

图2 乙烯裂解炉关键回路控制流程示意

2 控制回路性能评价方法

2.1 控制回路性能评价指标

控制回路性能评估可以反映出当前回路的控制效果,各个控制性能指标可以从不同角度反映回路控制性能的优良,有助于操作人员直观地监控和管理乙烯裂解炉投退料过程中的众多回路。在典型的闭环反馈控制回路中,回路可以分为动态过程和稳态过程。在动态过程中,工程师通常期望控制系统输出信号能够稳定、快速、准确地跟随系统的输入信号,而在稳态过程中期望系统的输出量等于输入量,即实现稳态误差为零。因此,以下给出三个控制性能评估指标。

1)稳定性指标(S)。稳定性是判断一个控制回路性能是否优良的首要条件,工程师期望闭环控制系统在收到干扰时能够回到初始状态,收敛于平衡工作点,并且期望在稳态的过程中误差尽可能得小,因此提出一种闭环控制系统计算方法,如式(9)所示:

(9)

式中:n——数据个数;ri,yi——系统的输入和输出信号;μ——精度系数。

2)快速性指标(R)。传统的控制系统快速性指标有上升时间、峰值时间和稳态时间等参数,但是这些快速性指标无相对基准,鲁棒性差。本文以开环控制系统的稳态时间作为基准,用当前闭环控制系统稳态时间与基准的比值反映该控制回路的响应快慢,该值越接近于1,表示闭环控制系统响应越迅速,快速性指标计算方法如式(10)所示:

(10)

式中:tclose——控制系统闭环稳态时间;topen——控制系统开环稳态时间。

3)振荡性指标(O)。振荡性指标反映的是闭环控制系统的振荡程度,振荡剧烈的控制回路会带来阀门损耗、系统波动等不良后果。振荡性指标计算方法如式(11)所示:

(11)

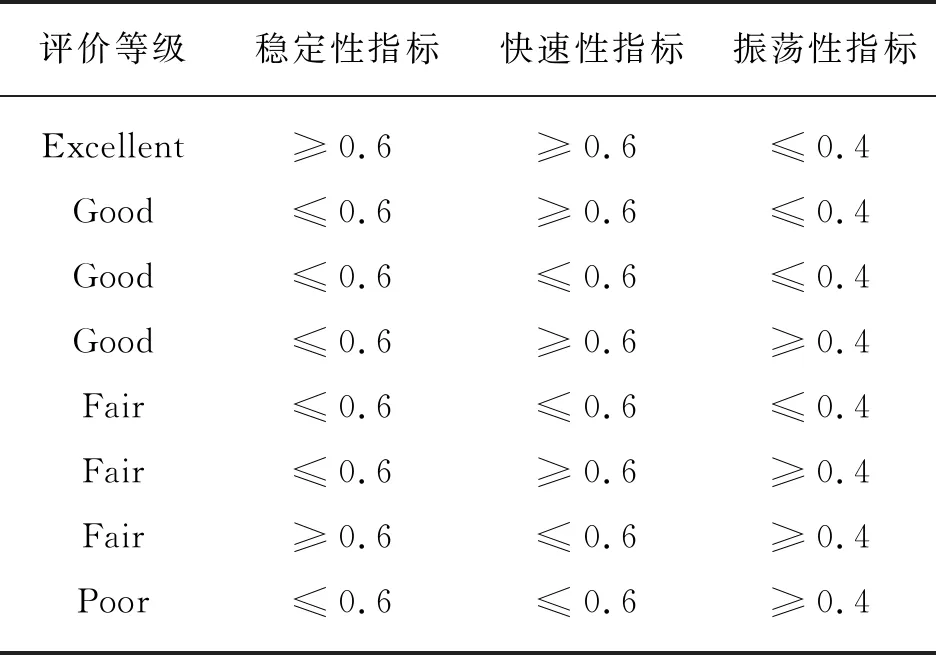

2.2 评价等级

评价等级是将2.1节提出的控制性能指标进行综合,对控制回路性能给出一个全面的评价结果,将回路的控制性能评价结果分为Excellent,Good,Fair和Poor四个等级,性能评价等级划分的参考标准见表1所列。

表1 性能评价等级划分的参考标准

3 控制回路性能自愈

3.1 闭环模型辨识

单回路PID闭环控制系统如图3所示,其中,r为闭环系统输入信号,u为控制信号,y为系统的输出信号,ξ为干扰信号。GC(s)表示PID控制器传递函数,GP(s)表示对象模型传递函数,GD(s)为干扰传递函数。

图3 单回路PID闭环控制系统示意

因为多数工业过程PID控制回路的被控对象具有线性单调变化或者阶跃曲线呈现单调凸变化的过程,所以工业过程控制中一些连续变化的工艺参数,如温度、流量、压力等被控对象可以用一阶加纯滞后或者二阶加纯滞后传递函数模型近似。一阶加纯滞后和二阶加纯滞后的传递函数模型如式(12),式(13)所示:

(12)

(13)

式中:K——稳态增益;T,T1,T2——动态时间常数;τ——纯滞后时间。

DE算法是一种启发式并行全局搜索优化的算法,该算法收敛速度快、结构简单、具有较强的鲁棒性。以一阶加纯滞后数学模型为例,设待辨识模型参数X=[K0,T0,τ0],则选择的参数优化范围如式(14)所示:

θ=[αkK0,βkK0,αTT0,βTT0,αττ0,βττ0]

(14)

式中:α,β——缩小和放大比例系数。设目标函数为最小辨识误差minJ,其中J的计算如式(15)所示:

(15)

DE算法的主要步骤如下:

1)种群初始化。在N维空间中概率获得初始种群,初始种群如式(16)所示:

xij(0)=rand(0,1)×(xhigh-xlow)+xlow

(16)

式中:xhigh,xlow——种群的上限和下限,即参数优化范围。

2)变异操作。变异操作的策略各式各样,其根本目的就是从种群中随机选择个体。该操作中存在变异缩放因子F,通常取值为[0,1],实际上的变异操作一般选择如式(17)的经典策略:

(17)

式中:r1,r2,r3——两两不相等,且为[1,N] 内与i不等的随机整数。

3)交叉操作。为了增加种群的多样性,需要进行交叉操作,交叉操作一般分为二项式交叉和指数交叉,其中二项式交叉比较常用,表示方式如式(18)所示:

(18)

式中:sn——随机整数;CR——交叉参数,取值为[0,1]。

4)选择操作。此操作为种群进化方向,DE算法通过对父代和子代的比较进行一对一的贪婪选择,计算公式如式(19)所示:

(19)

实际上,DE算法循环以上步骤,直至满足停止条件,最终得到最优解。

3.2 IMC-PID控制器参数整定

IMC是一种基于数学模型来设计控制器的控制方法,常规PID难以适应强耦合多变量、强非线性和大时滞过程,利用IMC原理可以对PID进行优化和参数整定。以一阶加纯滞后模型为例,IMC-PID控制器设计步骤如下:

1)对纯滞后时间进行一阶Pade近似为

(20)

分解后的一阶加纯滞后模型可以写为

(21)

2)将模型分解为可逆与不可逆部分,即:

(22)

(23)

3)构造理想控制器,即:

(24)

式中:f(s)——滤波器部分,f(s)=1/(λs+1);λ——滤波器参数。由:

(25)

可得PID参数为

(26)

同理,可以推导出二阶加纯滞后的PID参数为

(27)

4 工业测试

根据所提方法,依托现场DCS及OPC通信技术,利用北京化工大学“控制回路性能自愈软件”进行工业测试。

该软件在中石化某炼化公司乙烯裂解炉的自动投退料过程中,对原料流量,蒸汽流量,侧壁、底壁燃料气流量及压力,θCOT平均,汽包液位和减氮蒸汽流量等控制回路完成了测试,测试结果如下。

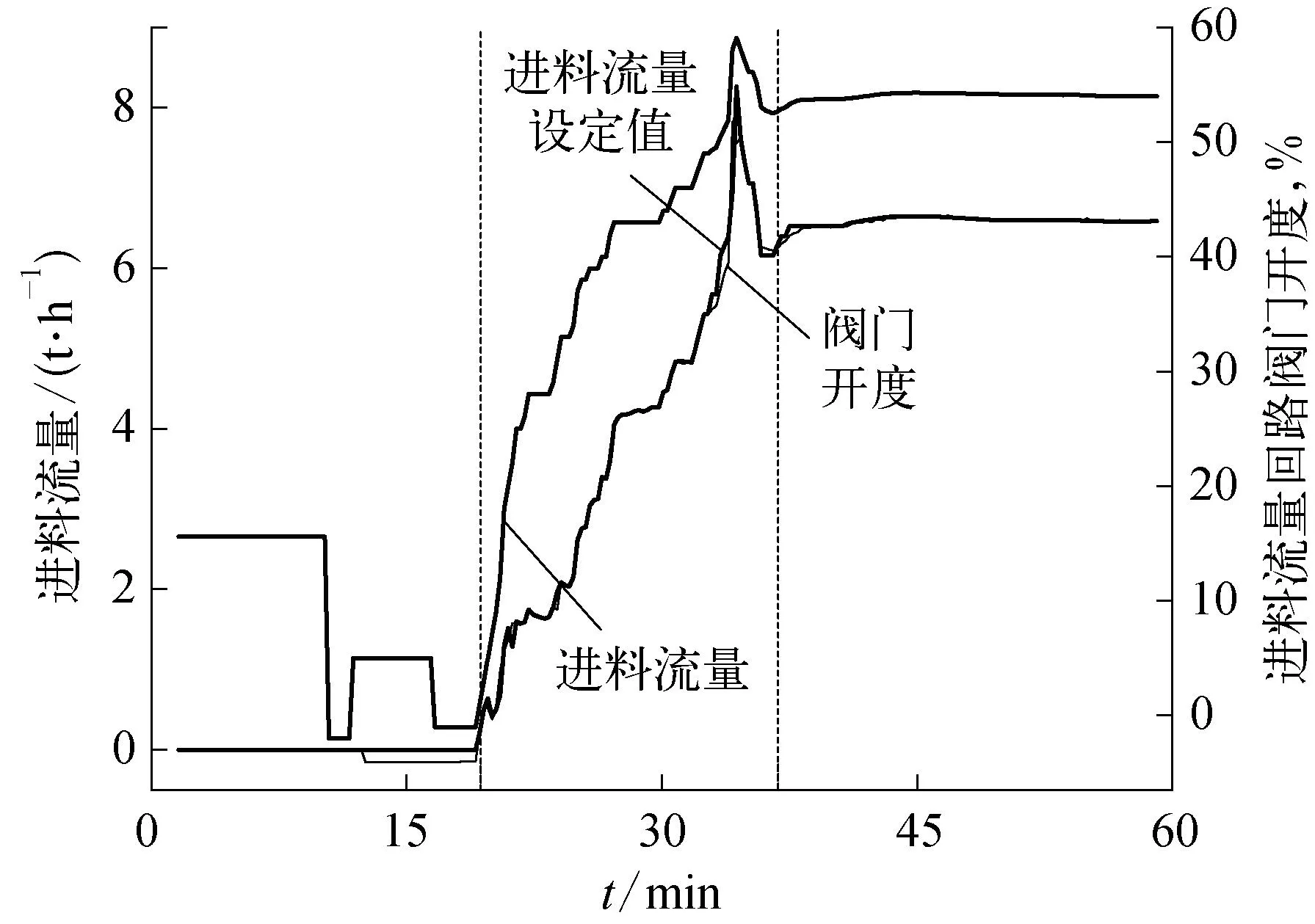

4.1 投料过程

投料过程的总进料量的趋势如图4所示。

图4 投料过程的总进料量的趋势示意

1)进料流量回路。其中一组炉管进料流量趋势如图5所示。

图5 投料过程某炉管进料流量趋势示意

进料流量在投用前的PID控制器参数为KP=0.004,TI=93.945,TD=25.893,性能评价结果为Poor。在投料过程中不断对模型进行优化,最终得到PID参数为KP=0.017,TI=12.648,TD=12.748,性能评价结果为Good。

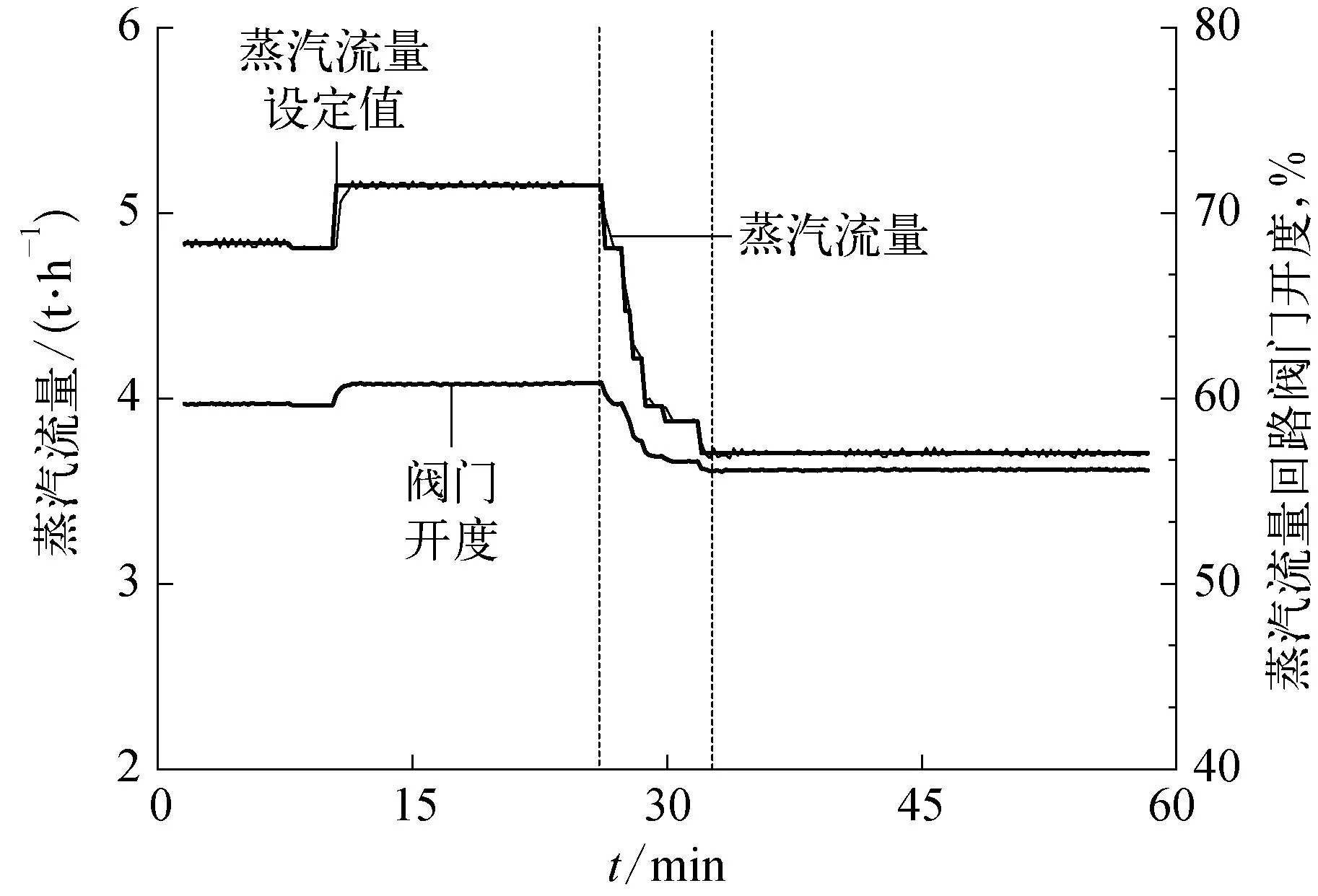

2)蒸汽流量回路。其中一组炉管蒸汽流量趋势如图6所示。

图6 投料过程某炉管蒸汽流量的趋势示意

进料流量在优化前/后的PID控制器参数为KP=0.005/0.035,TI=11.145/9.832,TD=3.514/8.428,性能评价结果为Poor/Good。

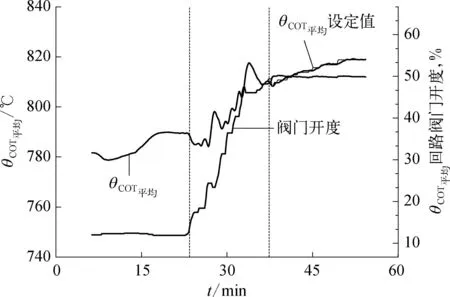

3)θCOT平均。投料过程中θCOT平均趋势如图7所示。

图7 投料过程θCOT平均趋势示意

θCOT平均控制回路在优化前/后的PID控制器参数为KP=0.007/0.011,TI=49.259/48.145,TD=5.526/8.087,性能评价结果为Fair/Excellent。其他一些投料过程关键控制回路在优化前后的控制器参数及性能评价结果见表2所列。

表2 投料过程关键回路优化前后控制参数和性能评价结果对比

4.2 退料过程

退料过程的总进料量的趋势如图8所示。

图8 退料过程的总进料量的趋势示意

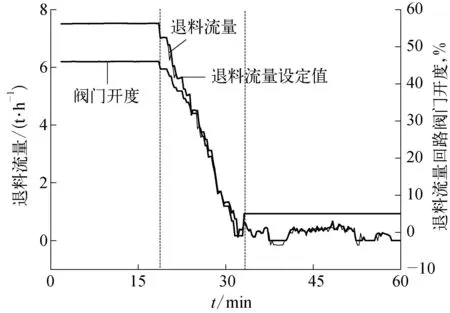

1)退料流量回路。其中一组炉管退料流量趋势如图9所示。

图9 退料过程的某炉管退料流量趋势示意

进料流量在投用前的PID控制器参数为KP=0.018,TI=208.42,TD=0.824,性能评价结果为Poor。在投料过程中对模型不断进行优化,最终得到PID参数为KP=0.003,TI=129.584,TD=3.200,性能评价结果为Good。

2)蒸汽流量回路。其中一组炉管蒸汽流量趋势如图10所示。

图10 退料过程某炉管蒸汽流量的趋势示意

进料流量在投用前/后的PID控制器参数为KP=0.042/0.006,TI=18.554/20.319,TD=1.256/5.407,性能评价结果为Fair/Good。

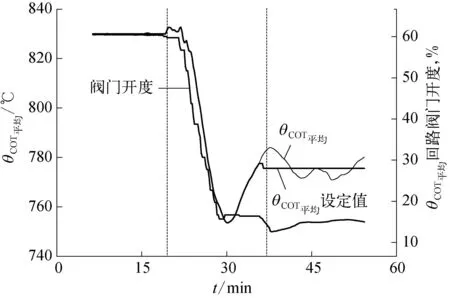

3)θCOT平均。退料过程中θCOT平均趋势如图11所示。

图11 退料过程θCOT平均趋势示意

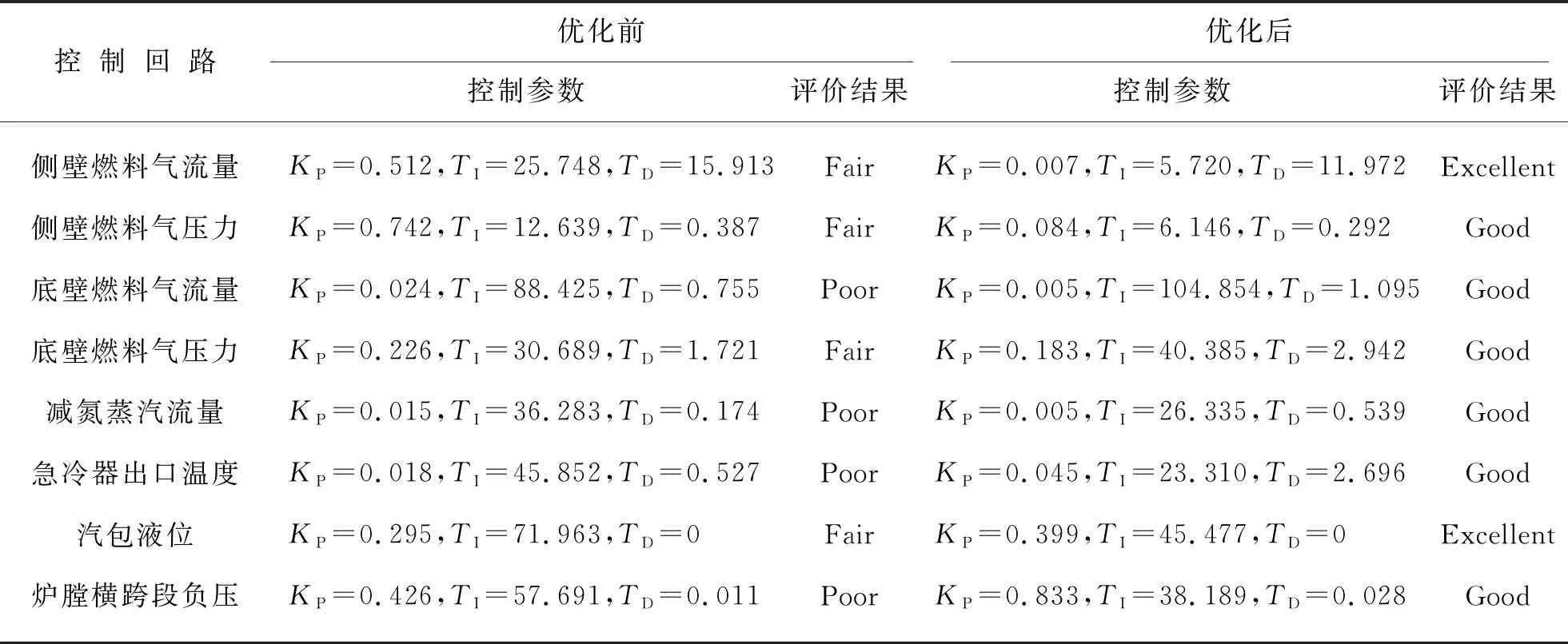

θCOT平均控制回路在投用前/后的PID控制器参数为KP=0.007/0.0303,TI=100.584/70.747,TD=2.031/6.727,性能评价结果为Poor/Good。此外,其他一些退料过程中的关键控制回路在优化前后的控制器参数及性能评价结果对比见表3所列。

表3 退料过程关键控制回路优化前后控制参数和性能评价结果对比

5 结束语

本文针对乙烯裂解炉自动化投退料的非平稳过程,将控制回路评价方法、DE算法与IMC-PID整定算法相结合,实现投退料过程控制回路在线实时监控,并针对控制性能不良的控制回路在线调节,达到乙烯裂解炉投退料过程控制回路性能自愈的效果。根据所提方法开发了“控制回路性能自愈软件”,在中石化某炼化公司乙烯裂解炉的自动投退料过程中进行工业测试取得了良好的效果,证实了所提方法的可行性和有效性。