电子连杆技术在大型乙烯装置裂解气大阀中的应用

吴锋

(中海壳牌石油化工有限公司,广东 惠州516086)

裂解气大阀位于裂解炉出口,在裂解物料并网前的位置,起到切断裂解气通往下游油汽分馏塔或燃料油汽提塔通路的作用,而清焦阀是位于烧焦气排出线的起点。通常所说的裂解气大阀是指裂解气阀和清焦阀组成的裂解气阀组,在每一组裂解炉管的出口并网前都会设置1套裂解气大阀用于清焦操作。由于裂解炉管在正常生产过程中容易结焦,导致其裂解能力下降,所以需要对裂解炉管进行定期的清焦操作。清焦过程中,通过蒸汽或空气与焦块进行反应,将附着在裂解炉辐射炉管和急冷锅炉换热管内壁的焦块脱除,清焦气中含有氧气,不允许进入下游分离系统。当裂解炉清焦或者停炉时,必须将裂解气通往下游急冷系统通路切断,防止下游的裂解气反窜与清焦气接触而发生事故。裂解气大阀的顺利开关和良好的密封对裂解炉的安全运行有着重要的作用。

在正常生产时,流过裂解气大阀的介质为裂解产物烃和蒸汽的混合物,当急冷器在大阀上游时,温度为200~220 ℃;当急冷器在裂解气大阀下游时,温度为360~550 ℃,具体的温度与炉型有关。清焦切换操作时介质为蒸汽,清焦时介质为蒸汽、空气或者二者的混合汽,并带有焦渣。当正常生产时,裂解气阀全开,管道畅通,清焦阀完全关闭,确保裂解后的物料能够并网。而清焦操作或停炉时,则需将裂解气阀完全关闭,将单台裂解炉从并网的系统管道中切除隔离,并将清焦阀打开。

1 裂解气大阀的形式和特点

目前,中国大型乙烯项目所使用的裂解气阀和清焦阀通常有双闸板阀、单闸板阀、蝶阀和楔形阀。四种阀门型式和特点如下:

1)双闸板阀。采用双金属密封面,密封效果好,关闭时靠2块闸板间楔形件的挤压实现密封,开启时楔形件先松开,这样阀板与密封件的摩擦力变小。阀门的体积和质量都大,配管布置较为困难,采用全钢板焊接结构,对管道应力的承受力有限,在管道应力的作用下容易发生局部的形变,引起阀门开关不畅甚至卡死情况。阀门采用直通式结构,管道内部无扰流部件,流通面积与管道相同,不易堵塞,压降小。

2)单闸板阀。采用单闸板形式,依靠密封件与阀板间的接触实现密封,早期的设计多为单密封面,近年来多采用双密封面设计。开启和关闭时阀板与密封件间的摩擦力较大,所需要的力矩也较大。阀体体积及质量也较大,配管连接较困难,采用全钢板焊接结构,对管道应力的承受较弱,阀板局部受应力作用易变形,密封件长时间运行后易损坏。由于实际使用过程中出现的问题较多,新建的乙烯装置采用单闸板裂解气大阀的越来越少。

3)蝶阀。其特点是体积小、质量轻,配管布置相对容易,阀体本身对管道应力的承受力强。开启和关闭过程中蝶板与密封件间无摩擦,开关的力矩小。蝶板处于管道中,在开启的瞬间,阀板既需要克服管道上下游大的差压,又需要克服阀板和阀体密封面遗留的焦状物质造成的摩擦阻力,阻力过大时容易导致阀板无法打开。同时,蝶板位于流道中,易受冲蚀而造成密封面的损坏,所以该种型式的裂解气大阀必须在阀板上面设置防冲蚀的保护内件,才能在长期运行后确保关闭时候的密闭性,在大型炉上面使用优势明显。

还有一种是楔形阀,在国内使用较少,本文不再赘述。

2 裂解气阀和清焦阀的工作模式

裂解气阀和清焦阀的工作模式有以下三种:

1)裂解模式。在裂解模式下,裂解气阀开启,清焦阀关闭,裂解炉进行裂解,裂解气和急冷油混合共同进入分离塔,此时工况压力为0.1 MPa,温度约为250 ℃,工作1个周期(30~60 d)后,裂解炉内壁结焦,效率降低,需要清焦,阀门进入切换模式。

2)切换模式。在切换模式下,裂解气阀逐步关闭,清焦阀逐步开启,至裂解气阀全关,清焦阀全开状态,进入清焦模式。

3)清焦模式。在清焦模式下,裂解气阀全关,清焦阀全开。当裂解炉在清焦时,急冷器停止喷油,含有焦碳颗粒的烟道气通过清焦阀放空,此时工况压力为0.07 MPa,温度为400~500 ℃,持续1~2 d后,再次切换,至裂解气阀全开,清焦阀全关,再次进入裂解模式,如此循环往复。

3 裂解气大阀的联动控制方案

在裂解气大阀切换时既要保证管网中的裂解气不倒流,又要保证上游炉管及热能回收器(TLE)不超压。因此,裂解气阀和清焦阀联动的控制方案显得尤为重要,目前常规的控制方法有两种: 一种是双阀之间无互相联动的联锁,切换时完全靠操作人员在现场观测阀门前后的差压,然后交替开关2台阀门,操作时不但需要的人员多,而且劳动强度大,容易造成误操作;另一种是三阀联动的联锁,在裂解气阀的旁边增设一个小的清焦阀,小清焦阀与裂解气阀用机械连杆进行机械联锁,2台阀门的联动关系是在关裂解气阀的同时开小清焦阀,当裂解气阀全开后再关大清焦阀,反之亦然。从国内使用该方式的装置来看,这种机械连杆的可靠性并不高,由于包括热应力和冷应力等的各种应力的存在,经常导致机械连杆变形卡塞,反而造成了裂解气大阀的开关困难,有些装置甚至不得不拆除机械连杆,重新依靠人工操作来解决问题。

随着电子技术的进步,目前又开发出了“电子连杆”技术,采用“电子连杆”无需设小清焦阀,而是通过独立的冗余的PLC或者是通过DCS中的联锁来实现裂解气阀与大清焦阀的互相切换,为了实现在切换过程中对裂解气阀上下游压力的精确控制,一般会对阀前后的取压点进行“三取二”的设置。该方案对控制系统和前后压力测量点的要求非常高,能够实现自动切换,安全系数高,降低操作人员的劳动强度。

4 “电子连杆”技术的应用

4.1 应用简介

以Zimmermann &Jansen公司的双闸板阀为例,详细介绍了使用“电子连杆”技术的裂解气大阀在某80 kt/a乙烯项目中的应用。Zimmermann &Jansen公司为该项目提供了1套双闸板阀,该阀应用了一些特殊的设计技术。

4.2 阀门结构

该阀采用平板闸板阀体设计和平行阀座,在阀门开启位置,阀门流道形成平直的通路,使固体颗粒通过阀门时不会进入阀体内部。在阀开启位置和关闭位置,阀体的阀座表面是完全封闭而被保护的。阀板架上部装配有2块独立的闸板,闸板具有楔球结构以实现“双隔断、双吹扫”的应用,即1台单独的阀门,在关闭位置提供一个主动密封效果。由于内部的楔球结构是非自锁的形式,所以阀门在高温或温度变化剧烈的情况下依然能够顺畅、安全的运动,而不会造成卡塞。阀门开启过程中, 2个楔形件被提起直至其上表面紧靠“阻挡块”,上游闸板由于工艺流体的压力被释放,所以整个阀板只需要克服下游蒸汽闸板和流体压力造成的摩擦。带动2块阀板和膨胀节的阀板架可以精确地在2块导板之间运行,导板和阀板架是金属对金属的接触。口径大于DN250的阀门安装有膨胀节,用以防止固体颗粒物在阀门运动和开启状态时进入阀体。可移动阀座垫圈连接一个波纹膨胀节,通过波纹膨胀节自身的膨胀以实现主动密封,可以将吹扫蒸汽消耗量减少到最低限度。

4.3 控制系统

裂解气大阀是由1台裂解气阀和1台清焦阀组成的(未设小清焦阀),2台阀门的互相联动是依靠1套独立的S7-400控制系统来完成的,S7-400与DCS进行通信,主要的操作界面显示在DCS的操作画面上,而与装置的联锁信号则由硬线连接到SIS中。应用电子连杆技术的裂解气大阀控制结构如图1所示。

图1 裂解气大阀控制系统结构示意

在现场设置了一个现场操作盘用于和PLC通信,可以显示当前控制系统内的各个状态和参数,阀门的执行机构使用的是Rotork的电动执行机构。按照清焦时能够实现自动切换裂解炉的要求,在阀前和阀后的管道上分别设置了3个压力测量点,用于监测阀前后的压力变化,3个取压点进行“三取二”。为了确保压力测量的准确性,在阀体上沿着阀板运行的方向设有1台阀位连续测量检测器,用于监测大阀当前所处的运行位置,并且连续测量的阀位还可以实时的跟参与控制的位置开关进行比对。在大阀的全开和全关位置,分别设置了3个位置反馈开关进行“三取二”的联锁,防止由于其中的某个开关故障后造成联锁程序无法运行。

4.4 防止仪表故障误动作方法

为防止仪表故障误动作,在PLC中进行了剔除坏值的设定,防止其中一个取压点的变送器故障对整个清焦过程的影响,剔除坏值的方法是对压力变送器的实时值进行监控,当压力变送器值在1 s内突然降为零,则马上旁路该变送器“三取二”中的联锁触发逻辑,并启动一个30 min的联锁触发延时,并给出报警,需要操作员在30 min内检查并处理该变送器故障,如果30 min内没有处理该变送器故障,“三取二”联锁仍然会触发。

4.5 阀门联动运行过程

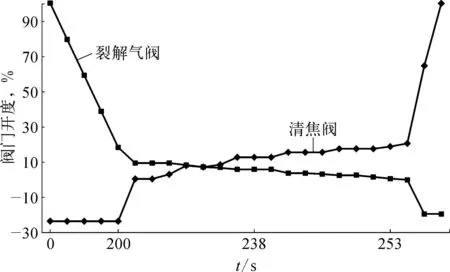

在需要进行清焦操作时,裂解气阀和清焦阀互相联动行程如图2所示。当切炉的程序启动后,清焦过程中裂解气阀和清焦阀随时间变化的阀门位置曲线如图3所示。

图2 裂解气阀和清焦阀清焦过程行程曲线示意

图3 裂解气阀和清焦阀开度随时间变化的曲线示意

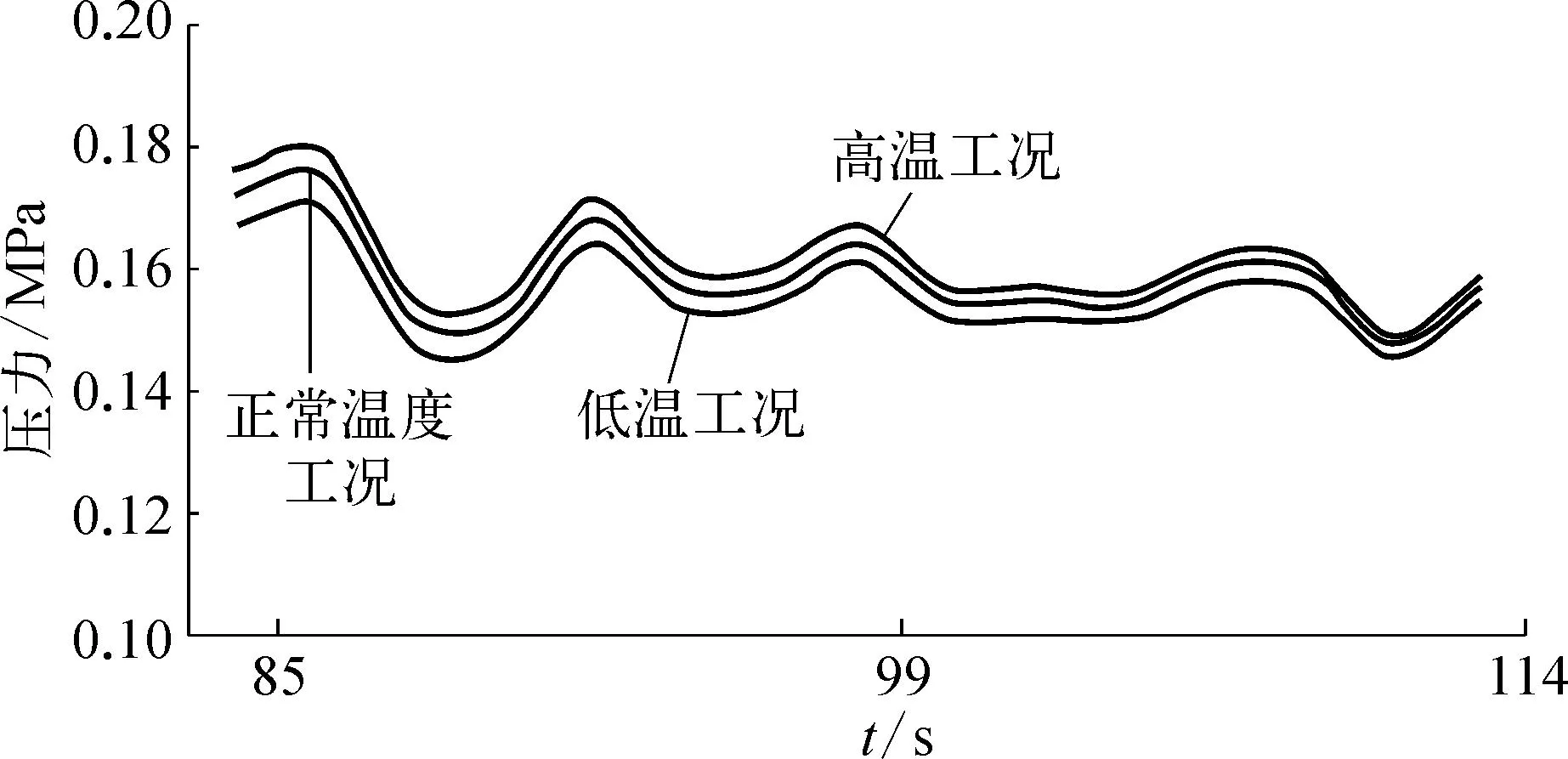

在清焦过程中,随着阀门开度的不同,管道中的压力也在不断变化,为了防止危险事件的发生,设计了高低限压力控制运行区间,管道压力随时间变化曲线如图4所示。整个压力变化始终被控制在高低限的压力区间,确保清焦过程的安全。

图4 不同温度条件下管道压力随时间变化曲线示意

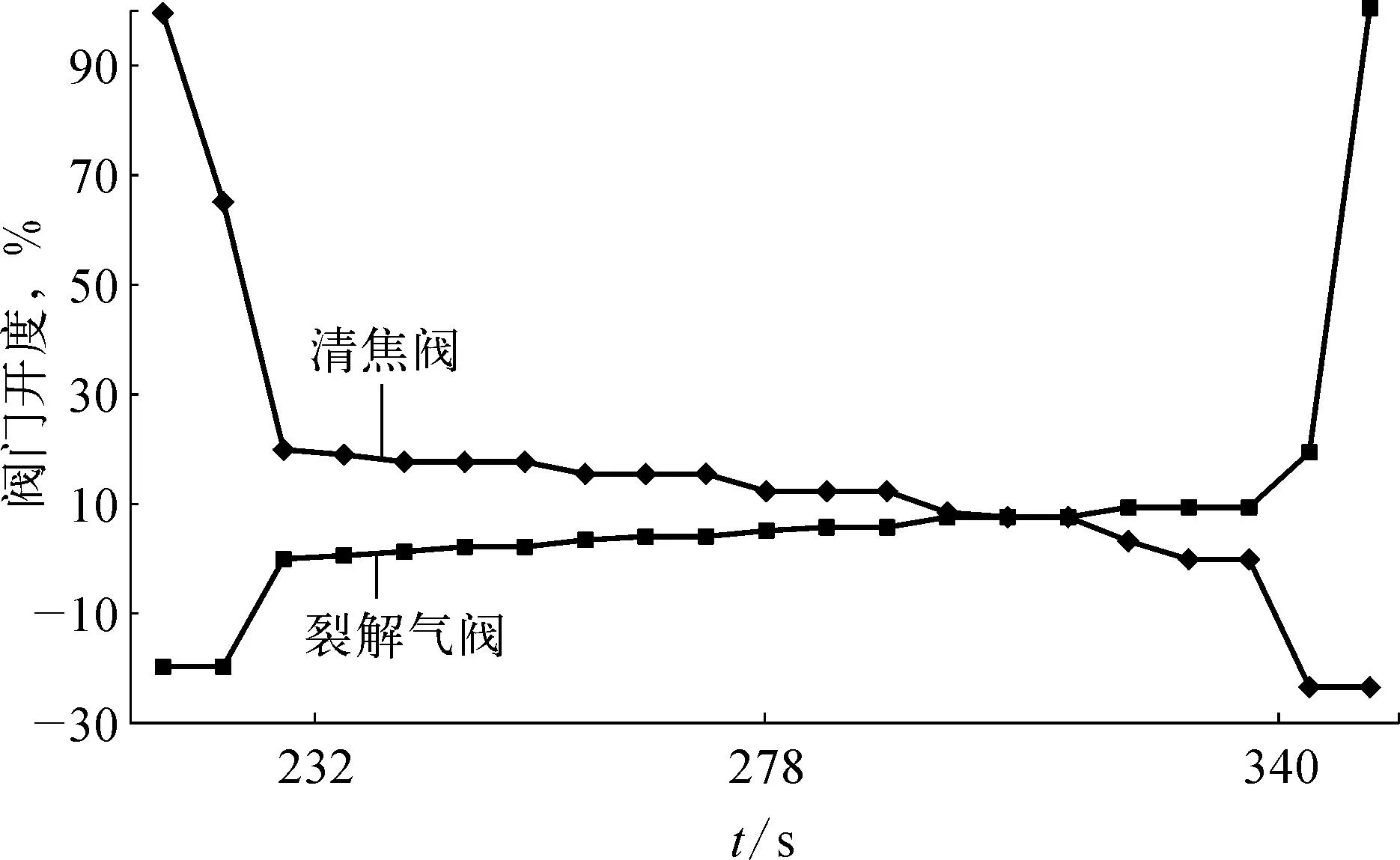

反之当清焦模式结束需要投用时候,裂解气阀和清焦阀清焦结束后返回过程的行程曲线如图5所示。

图5 清焦结束返回过程的行程曲线示意

清焦结束后返回过程中,裂解气阀和清焦阀随着时间的实际阀门位置曲线如图6所示。

图6 清焦结束后返回过程实际阀位曲线示意

在清焦结束投用的过程中管道中压力的控制变化曲线如图7所示,真实的压力要始终控制在高低限压力曲线之间。

图7 清焦结束后压力控制曲线示意

在切换炉程序中仍然设有手动操作模式,所以在现场设置了现场操作盘用于非正常的工况下,现场可以由操作人员手动操作2台阀门的开关,现场盘的上部是一个液晶显示屏,跟西门子的PLC用通信方式进行连接,用于现场显示当前2台阀门的控制信息。在液晶屏的下部是手动操作按钮,用来在现场对2台阀门进行手动的控制。

目前在裂解气阀应用的最广泛的仍然是双闸板阀,随着裂解炉单台能力的扩大,尤其是100 kt以上裂解炉,裂解气阀口径达到了DN1 000以上,大口径的双闸板阀也出现了一些开关不畅的问题,这次电子连杆技术的应用,也是一次新技术应用的尝试,该套控制方案的应用,能够大幅的减少操作人员的劳动强度,减少了误操作,减少切换裂解炉的时间,同时依靠技术手段增强了切换裂解炉时候的安全性和稳定性。

5 裂解气大阀的改进

裂解气大阀在清焦过程中的故障,会导致灾难性的后果,严重时会导致整个裂解炉烧塌,造成财产的损失和人员的伤害。由人员的疏忽和误操作导致的事故比比皆是,提供可靠的自动化控制系统和方案,提高自动化操作水平,是解决人为的疏忽和不安全因素导致故障的根本手段。裂解气大阀清焦过程自动化的实现,不仅需要有程序控制方案,还需要对裂解气大阀进行结构上的优化,虽然裂解气大阀经过了几十年的发展,已经发展到了双闸板阀时代,但是在清焦的过程中仍然无法避免阀门开启和关闭时,有卡顿和延时的现象发生,当阀门发生卡顿时会严重影响自动清焦曲线和程序的运行,所以对裂解气大阀内部结构的改进,减少阀门卡涩,以及现场压力和阀位的准确测量是实现自动化控制的关键因素。下面分别就上述两方面进行探讨:

1)裂解气大阀结构改进。裂解气大阀在运行过程中的卡涩主要来自于阀体的阀板和平行阀座之间的结焦颗粒,虽然双闸板做了特殊的设计防止物料进入闸板移动的滑道内,但是仍然不能避免日积月累的微小颗粒在轨道内的聚集,所以改进阀门蒸汽吹扫系统,是有效增加阀门运行顺畅的措施,例如设计蒸汽吹扫口可以更加接近阀板的滑道位置,提升吹扫效率,让阀门的运行更加顺滑。

2)压力和阀位测量改进。裂解气大阀前后的压力和阀位的测量是非常重要的,现有的方案实现了阀前和阀后压力测量的“三取二”,可靠性得到了很大的提升,但是这3个压力测量点,是通过一个取压口获得压力值,一旦该取压口发生堵塞,将会直接导致自动清焦过程失效,所以在条件允许的情况下,3个压力点的取压口尽量要分开,实现真正的独立取压。裂解气大阀的真正运行位置对于实现自动清焦程序也是非常重要的,现有项目是在阀杆上增加了1个阀位的连续测量检测设备,为了能够更加真实而准确地测量到阀位,还应该增加其他的测量手段,例如利用裂解气大阀电动头内部的位置反馈器,采用通信的方式,将位置信号传输到DCS,然后再将阀位连续测量值和电动头内部位置测量值在DCS内部与阀门输出值进行数据比对,结合阀位运行曲线,判断哪一个位置信号是更加真实的,在3个阀位数据产生较大偏差时,要及时输出报警信号提醒操作人员,及时进行必要的检查和确认。

上述改进措施都能够进一步的增强裂解气大阀在清焦过程中的安全性,以及增加自动清焦程序运行的准确性和稳定性。

6 结束语

国内大型乙烯裂解装置,在清焦过程中多次出现过重大安全事故,导致着火、烧毁裂解炉、以及人员伤亡情况发生,目前国内还有很多的裂解炉清焦过程是靠机械连杆去实现,实际使用过程中因为机械连杆故障率非常高,绝大多数都是依靠操作人员手动完成整个清焦过程,耗时又耗力,一旦出现着火或者爆炸事故,人员撤离会非常困难。采用电子连杆技术实现裂解气阀和清焦阀互相联动来完成整个清焦过程,可以最大程度地减少人力成本,增加切换过程的准确性和安全性。尤其是安全方面,现场减少了人员监控和操作,使得清焦过程更加平稳、安全和精准。