丙烯腈装置硫铵废液治理一体化技术控制系统的研究

张青,焦彤彤

(中石化南京工程有限公司,江苏 南京 210049)

丙烯腈是高分子领域的重要单体,可用于生产聚丙烯纤维、ABS等一系列重要的高分子材料[1],国内主要采用的生产工艺有氯乙醇-氰化钠法、乙炔法和丙烯氨氧化法。前两种工艺的生产原料毒性大,而且生产成本也高于丙烯氨氧化法,所以丙烯氨氧化法成为丙烯腈工业化生产的主要方法[2]。该方法以丙烯、氨、空气和水为原料,按特定比例进入固定床反应器,在高温、催化剂的作用下生成丙烯腈气体,用水吸收生成丙烯腈水溶液,再经萃取、脱氢氰酸、精馏等工序获得产品丙烯腈;对反应器出口未反应的氨则用硫酸进行中和生成硫铵液,以废液的形式排出[3]。硫铵废液若直接排出,既浪费硫资源,又对达标排放造成压力。

“制用酸一体化技术”以丙烯腈装置副产的硫铵废液为原料,生产硫酸供丙烯腈装置使用,既避免了硫铵废液的污染问题,又解决了丙烯腈装置用酸不足的问题。笔者将从工艺流程、主要工艺参数、自控系统、节能和环保等方面,对“制用酸一体化技术”在丙烯腈装置中的应用进行阐述。

1 工艺流程

“制用酸一体化技术”采用“两头一尾”制酸工艺,“两头”即硫铵废液裂解和硫化氢焚烧,“一尾”即“两头”产生的含SO2炉气分别净化后进电除雾器,然后经过“3+1”两转两吸+尾气吸收工艺,生产成品硫酸供丙烯腈装置循环利用。

某丙烯腈装置副产硫铵废液治理为例,“制用酸一体化技术”的工艺流程如图1所示。该工艺流程主要包括高温裂解、脱硝、净化、转化、干吸及尾吸等工序,生产成品硫酸供丙烯腈装置循环利用。

图1 某炼厂丙烯腈装置“制用酸一体化技术”治理硫铵废液的工艺流程示意

2 主要工艺参数

为保证该装置“长、满、优”稳定运行,工艺参数需要优化调整。根据类似已建成装置实际运行情况和试验研究,确定了“制用酸一体化技术”主要工艺操作参数,见表1所列。

表1 “制用酸一体化技术”主要工艺操作参数

3 自控方案

3.1 工艺控制方案

“制用酸一体化技术”整体工艺流程结构紧凑,各环节紧密配合。按照流程先后顺序,关键自控方案主要涉及燃烧炉配风控制、废液雾化气量控制、脱硝控制、转化器温度控制、锅炉三冲量控制等。因转化器的温度控制主要通过调节各入口段进气流量实现,而三冲量控制相对较为成熟,故本文不再赘述。本文重点对燃烧炉配风控制、废液雾化气量控制以及脱硝控制进行分析探讨。

3.1.1 燃烧炉配风控制

废酸裂解的实现需要通过燃料气与空气燃烧放出的热使硫铵废液高温裂解。助燃空气由装置主风机提供,一方面,空气量不足会使燃烧热量不够导致裂解反应不充分,直接影响裂解效果;另一方面,如果空气过量,会使反应气体中含氧量过高,同样不利于下游流程的运行,也可能导致炉膛超温,同时浪费能源[4]。因此,主风机的风量控制至关重要。

燃烧炉的热量主要来自燃料气与助燃空气的燃烧放热,同时带有酸性气的伴烧。助燃空气由三部分组成,即燃料气助燃气,酸性气助燃气以及废酸裂解反应本身消耗的空气。燃料气和酸性气所需的助燃空气主要由主风机提供,用于废酸裂解雾化的压缩空气本身也提供了一部分空气[5]。

基于上述条件,配风控制的基本策略是首先计算出助燃空气的理论需求量,然后通过出口的炉气中氧体积分数来反馈补偿实际的空气需求量。反馈补偿通过在燃烧炉出口管线设置氧气分析仪,风量调节最终通过控制变频风机实现。同时,炉膛出口温度通过串级回路控制燃料气流量实现。而炉膛超温保护控制由超温保护控制器通过超驰控制实现。燃烧炉配风控制方案流程如图2所示。

图2 燃烧炉配风控制流程示意

燃烧炉配风控制中,燃料气及酸性气的助燃空气理论需求量可由操作工根据实际的气体组分手动输入空燃比直接计算得出。硫铵反应所需的空气需求量可根据硫铵的浓度计算得出。该三部分求和后,需要减去压缩空气的流量,即为风机需要提供的理论空气流量FY-101B.PV。燃烧炉出口设置的氧气分析仪,对出口烟气中氧气体积分数进行实时检测。通过对氧气体积分数的设定,反馈控制器AC-101对理论空气流量值进行动态补偿。通常氧气的体积分数值设定在2.5%~3.0%。

燃烧炉出口炉气的温度调节,由TC-109作为串级主回路,控制燃料气流量副控制回路FC-103。而炉膛温度超过报警值后,将由超温保护控制器TC-108超驰控制空气流量的输出。

3.1.2 废酸雾化气量控制

废酸的雾化通过压缩空气送至雾化器实现,其雾化效果直接决定裂解质量[6]。压缩空气的气量控制是关键环节。

废酸槽出来的废酸通过控制阀来控制进入燃烧炉的流量。同时废酸的流量与参与雾化的压缩空气流量进行比例控制,从而限定压缩空气的流量。

压缩空气的流量,一方面需满足产生雾化效果的工艺要求,另外一方面受到废酸溶液中硫铵浓度的影响。当废酸浓度稳定时,采用特定比例的压缩空气即可达到满意的效果;当硫铵溶液浓度波动较大时,则需通过测定溶液密度来动态补偿所需压缩空气的实际流量。

废酸产生雾化所需的最低理论流量和硫铵按照38%设计浓度参与反应所需的理论流量,经过动态补偿后,通过高选控制器以保证废酸雾化的效果。当雾化所需空气量大于工艺反应所需的空气量时,过量的空气将通过燃烧炉配风控制中的扣除计算得到补偿。

3.1.3 脱硝控制

脱硝控制中的喷氨量是影响脱硝效率的主要因素。喷氨量过少,NOx氧化不充分,会导致排放超标;喷氨量过多,经济成本将升高,更重要的是,过多的氨气会导致氨逃逸量增大[7]。同时,烟气中的SO2在SCR催化剂的作用下生成SO3,过多的NH3,SO3与水反应生成硫铵和硫酸氢铵,这些副产物附着在催化剂表面,影响催化剂活性,更会造成空气预热器结垢、堵塞和腐蚀[8],严重时将引发引风机失速和机组跳闸等设备故障。

因此,精准控制氨的计量,是SCR脱硝系统控制的核心,也是确保设备安全稳定运行的关键。传统脱硝控制策略采用在SCR反应器出口设置NOx分析仪对喷氨控制阀进行PID单回路调节或串级控制,但控制品质不高,造成NOx排放超标或氨逃逸量过大[9]。通过分析,主要有以下原因: SCR反应器入口NOx浓度波动较大,且出口处NOx测量相对滞后,此外氨水浓度和流量的稳定性较差等。

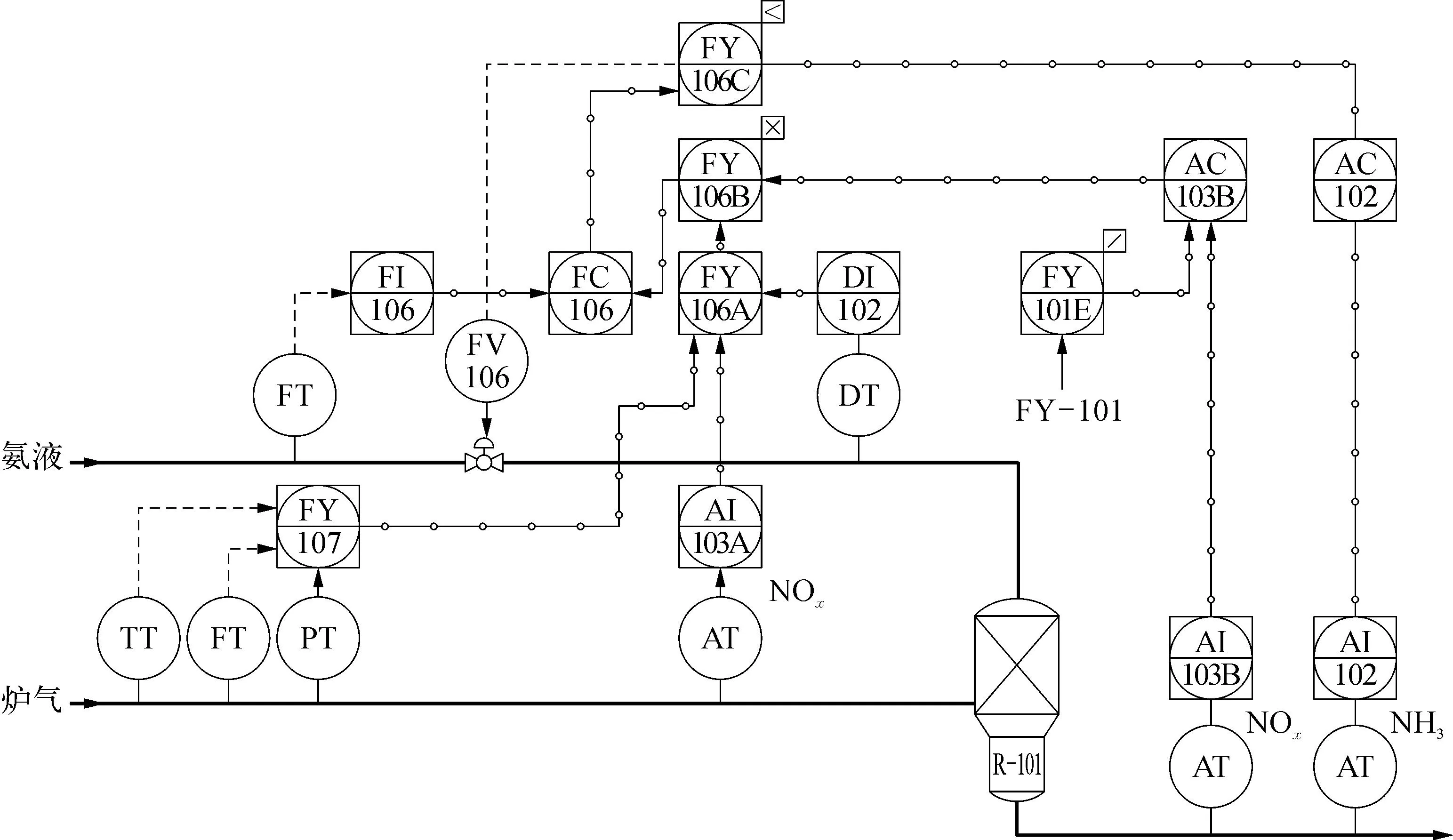

基于以上原因,为克服NOx波动及滞后等问题,该装置氨喷入量的控制采用前馈加反馈控制方案,即根据SCR反应器入口处NOx浓度和流量计算所需氨气的理论流量,再根据反应器出口处NOx浓度反馈修正实际所需的氨气流量。考虑到出口NOx浓度测量通常有延迟,则引入装置负荷系数,调整反馈控制器的调节增益。装置负荷系数计算器FY-101E计算实际空气流量与满负荷流量的比值。出口设置氨气分析仪实时检测氨逃逸浓度。当氨超标时,通过控制器AC-102超驰控制硫铵废液进料阀阻止氨逃逸。通过在不同的负荷下对氨气流量的调整,找到最佳的喷氨量。脱硝控制方案如图3所示。

图3 脱硝控制方案示意

需要说明的是,SCR反应器的温度稳定也非常重要,直接关系到脱硝的反应效率。

3.2 安全联锁

为保障人员及生产装置、重要机组和关键设备的安全,根据“制用酸一体化技术”的特点,通过HAZOP分析和SIL定级,设置独立的SIS及相应的安全联锁保护。SIL1及以上的联锁由SIS完成。其中SIS安全联锁及相关信息详见表2所列。

表2 SIS回路联锁清单

除具有SIL等级要求的联锁外,其他辅助联锁由DCS完成,联锁相关主要执行动作如下:

1)当燃烧器所带火焰检测器均无火焰指示,则联锁执行: 停废液泵,关闭酸性气管线紧急切断阀和控制阀、燃料气管线紧急切断阀和控制阀、压缩空气控制阀和废液控制阀,同时关闭手动遥控阀,并延迟3~5 min停空气风机。

2)压缩空气压力小于250 kPa,则联锁执行。停废液泵,此时酸性气供应量正常,可以继续运行装置,关闭燃料气管线紧急切断阀和控制阀。

3)当空气风机任意一台停机时则联锁执行: 停废液泵,关闭酸性气管线紧急切断阀和控制阀、燃料气管线紧急切断阀和控制阀、压缩空气控制阀和废液控制阀,同时关闭手动遥控阀。

4)当2台SO2风机任一台停止,则联锁执行下述动作,硫铵废液裂解部分: 停废液泵,关闭酸性气管线电磁阀和控制阀、燃料气管线电磁阀和控制阀、压缩空气控制阀和废液控制阀、手动遥控阀,并通知上游装置。硫化氢焚烧部分: 关闭酸性气管线电磁阀、控制阀及手动遥控阀,延迟3~5 min停空气风机,并通知上游装置。

5)当动力波循环泵、干燥塔酸循环泵、第二吸收塔酸循环泵中的任一台停止或者动力波烟气出口温度高高或废热锅炉汽包液位低低报警,则联锁执行: 停硫铵废液裂解装置,关闭酸性气管线电磁阀、控制阀及遥控阀。延迟20 min停SO2风机,延迟期间低负荷运行,并通知上游装置。

3.3 可燃及有毒气体检测系统

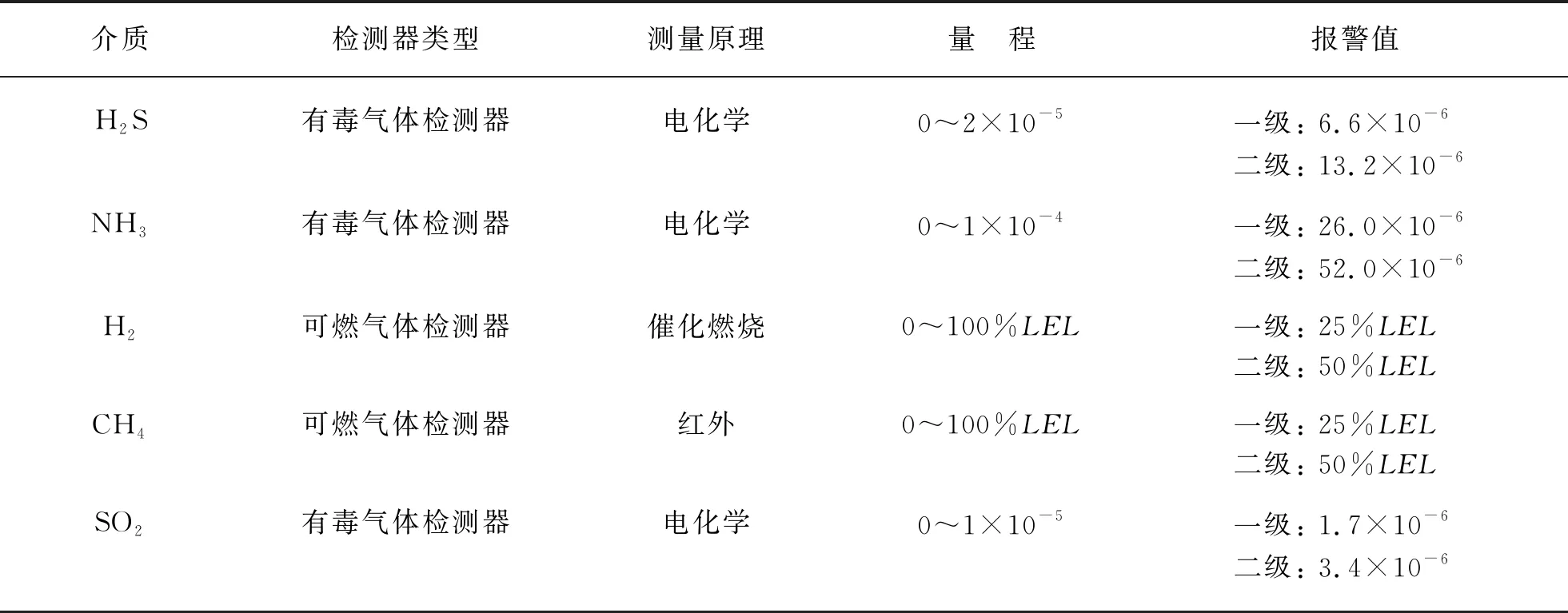

该项目涉及的重点监管的危险化学品为H2S, NH3, H2, CH4, SO2, SO3, 前5种介质较为常见,市场上也有较为成熟的检测器。对于SO3,根据《国家安全监管总局办公厅关于印发首批重点监管的危险化学品安全措施和应急处置原则的通知》(安监总管三〔2011〕142号),被列入首批重点监管的危险化学品名录。然而对于SO3,因其在空气中稳定性较差,市场尚无较为成熟的检测器。考虑到SO3在装置中通常与SO2伴生存在,故目前只能按SO2检测设置。该装置可燃及有毒气体检测器量程及报警值见表3所列。

表3 可燃及有毒气体检测器量程及报警值

以上检测器量程及报警值为常用值,用户可根据各企业实际情况等同或高于表3中要求。

4 环境保护

通过设置脱硝装置,使尾气中ρ(NOx)<50 mg/m3(标准状况计,下同)。选用高活性钒催化剂,使SO2的转化率达到99.9%。同时在第二吸收塔出口设置尾气处理装置,利用碱液吸收炉气中未转化的SO2,尾吸塔的出口设置湿式电除雾器去除酸雾。经过处理后的尾气中ρ(SO2)<30 mg/m3,ρ酸雾<5 mg/m3,符合目前国家最新标准[10]中规定的排放指标。

5 结束语

“制用酸一体化技术”以丙烯腈装置产生的硫铵废液为原料生产成品硫酸,供丙烯腈装置使用,不仅解决了硫铵废液污染的问题,还利用硫铵废液生产硫酸供丙烯腈装置使用,实现了丙烯腈装置废液零排放及硫资源的循环利用,其环保效益社会效益、经济效益、环保效益突出,是一种绿色、经济、可持续的生产工艺。该技术适用于各种规模的炼厂原油硫含量增加造成硫回收产能不足的问题,可解决丙烯腈装置硫铵废液污染和耗酸及用酸问题,具有推广应用价值。