石化企业总有机碳在线水质分析仪的选型与工程设计

赵晗

(中国石化工程建设有限公司,北京 100101)

随着石油化工装置大型化、智能化水平的不断提高以及对治污减排、安全高效生产的更高要求,在线分析仪表在炼化装置中的占比与日俱增,这对于降低人工成本,节能减排,提高数据的实时性和准确性,实现对生产过程的更优控制具有重要的意义。

工业水作为石油化工装置公用工程的一部分,直接或间接地参与了工艺过程。石油、天然气等烃类原料或中间产物可以很容易地进入蒸汽凝结水或循环冷却水系统中,厂区机械泵或者阀门机械油等的泄漏也会使烃类有机物经厂区地面的雨水进入雨水收集系统中。厂区锅炉和蒸汽冷凝系统中的排污水以及受污染的雨水占污水处理设施进水总量的25%~50%[1]。

根据GB 31571—2015《石油化学工业污染物排放标准》[2]的要求,石油化学工业企业的水污染物中总有机碳(Total Organic Carbon,TOC)的排放需满足排放限值要求。TOC在线水质分析仪可以对在石油化工炼制过程中可能泄漏到工业用水中的烃类有机污染物进行实时检测,既可以快速检测到事故泄漏等问题,也可以对后续工厂污水处理和排放方案提供第一手的资料,实现节能减排,最大限度地保证环境的安全。

在天然气净化厂,传统的水质监测手段是实验室分析或者使用化学需氧量(COD)在线分析仪监测水体污染物,COD在线分析仪采用重铬酸钾氧化比色的方法,测量偏差大,测量周期长,且排放废水存在重金属污染的问题[3]。

TOC在线水质分析仪可以直接测量水体中的有机碳含量,且可以同时转换为COD指标[4],操作简单、准确性高,使企业实现无污染排放。

1 测量原理

总有机碳是以碳的含量表示有机物总量的一个综合指标,指水中存在的溶解性和悬浮性有机碳的碳含量,以质量浓度表示,是污水排放水质在线监测项目的重要指标,广泛地应用于中国的环境监测中[5]。计算公式如式(1)~式(2)所示:

ρ(TOC)=ρ(TC)-ρ(TIC)

(1)

ρ(TOC)=ρ(POC)+ρ(nPOC)

(2)

式中: TC——总碳;TIC——总无机碳;POC——可清除的有机碳(也叫VOC,挥发性有机碳);nPOC——不可清除的有机碳。

1.1 无机碳的氧化方法

无机碳IC(碳酸根、碳酸氢根等),一般都是通过在试样中加入强酸,并转换为CO2后吹扫去除,以碳酸氢根为例,其化学反应原理如式(3)所示:

(3)

在强酸的作用下,试样中的无机碳转换为CO2,生成的CO2需要在载气的作用下,从试样中分离出来。

通常分析仪表的供气采用净化空气作为载气,为避免对测量结果的干扰,载气需要首先经过CO2吸收器除去CO2后,再用于试样的曝气或吹扫。

1.2 有机碳的氧化方法

1.2.1 传统的氧化方法

有机碳传统的氧化方法主要分为干式氧化法和湿式氧化法,在试样曝气除去无机碳以后,通过不同的氧化方法,将试样中剩余的有机碳转换成CO2,然后用非色散红外检测(NDIR)的方法测定ρ(CO2)的值,再计算ρ(TOC)的值。

1)干式氧化法。该氧化法即直接燃烧氧化-NDIR法[6],分析仪内包含燃烧炉和冷却器,试样被滴入燃烧炉内燃烧,以有机碳CaHb为例,其化学反应原理如式(4)所示:

(4)

2)湿式氧化法。该氧化法即紫外线UV-过硫酸盐催化氧化-NDIR法,是光化学氧化技术的一种,通过氧化剂在紫外光照下产生自由基而进行的,以过硫酸钾氧化剂为例,化学反应原理如式(5)~式(6)所示:

(5)

(6)

如式(5),式(6)所示,加入过硫酸钾的试样在光照下可以产生游离的过氧基(O-O),O2-与试样中的有机碳结合,生成CO2。

1.2.2 羟基氧化法

羟基氧化法又称二级先进氧化法(Two-Stage Advanced Oxidation,TSAO),市场上以哈希公司的Biotector TOC分析仪[7]为代表,通过将羟基自由基(.OH)作为主要氧化剂与有机物发生反应: 有机物在较高pH值条件下,添加一定浓度的臭氧,臭氧在碱性条件下,使羟基(-OH)失去1个电子,生成强氧化剂羟基自由基(.OH),将有机物充分氧化,如式(7)所示,其分析仪通常自带臭氧发生器。

(7)

1.3 分析计算

无论采用哪一种氧化原理,都是通过测量氧化后的ρ(CO2)值来计算ρ(TOC),生成的CO2用载气导入NDIR分析仪,分析后就可得到ρ(TOC)。

对于ρ(CaHb)=x的已知浓度的TOC标准液,其有机碳质量浓度[7]如式(8)所示:

ρ(TOC)=12ax

(8)

用标准溶液与零点结合形成两点校准曲线,把NDIR分析仪输出的测量值与校准曲线对比,就可以得到所采集试样的ρ(TOC)。

ρ(TOC)的计算方法一般有直接法和差分法两种。直接法即直接测量曝气后试样中的总碳,将该值作为ρ(TOC)的值。由于曝气的过程会导致可挥发性有机碳一起被吹出,因此直接法得到的总有机碳又称为不可吹出有机碳ρ(nPOC)。差分法即首先测量试样的ρ(TC),再测量试样的ρ(TIC),然后利用式(1)得到ρ(TOC)。

整个分析过程的响应时间包括无机碳的去除、有机碳的氧化和TOC分析的时间之和。由于每一步计算都会叠加误差,降低测量精度,因此直接法的测量时间更短,精度更高;而差分法可以应用于含挥发性有机物等多种工况的场合,适用范围更广。

2 选型对比

2.1 氧化剂性能分析

TOC在线水质分析仪的选型由分析仪的测量原理决定,不同分析仪的测量精度与氧化剂的氧化强度有关。

1)湿式氧化法。该方法中过硫酸盐氧化剂中的过氧基(O-O)属于一类氧化性较强的氧化剂,其标准氧化还原电势为2.01 V,以艾默生公司的TOC-2100C系列为例,不是所有nPOC都可以被氧化,不可氧化的nPOC会影响测量的准确性。同时,过硫酸盐的氧化能力受试样含盐质量分数影响较大,含盐质量分数是指水中溶解性盐类的总称。含盐质量分数高的试样腐蚀性和结垢性较强,一般要求含盐质量分数不大于0.05%。

3)羟基氧化法。羟基自由基(.OH)由于其极强的氧化性,几乎可以氧化所有有机物,甚至可以对总磷、总氮进行彻底消解。通过增加相应的检测单元,就可以同时检测总氮和总磷的浓度。羟基自由基氧化性极强且非常活跃,因此响应快,灵敏度高。试样的含盐质量分数不会干扰测量,但会导致腐蚀,一般含盐质量分数不大于0.1%。

2.2 内部流路分析

1)湿式氧化法。湿式氧化法内部流路如图1所示。

图1 湿式氧化法分析仪内部流路示意

由图1可知,被测流体首先与酸性试剂溶液混合,同时喷射载气,将酸化处理后的CO2吹走,然后经气/液分离器后进入反应器,用紫外线UV照射。紫外线将被测流体中的有机碳化合物完全氧化成CO2,载气将CO2吹至冷却除湿,然后进入非色散红外检测池,测量CO2的含量,并转换为ρ(TOC)的值输出。

UV-过硫酸盐氧化法需要紫外灯的实时照射,紫外灯管的衰减可能会使得氧化效率降低,进而影响测量的稳定性。

2)干式氧化法。干式氧化法内部流路如图2所示。

图2 干式氧化法分析仪内部流路示意

由图2可知,被测流体首先进入多功能试样容器瓶中,与酸性试剂反应产生CO2,并用载气吹出。酸化后的样气注入高温燃烧炉燃烧,完全氧化后的气体被送入冷却器冷却,同时除去水蒸气,然后返回多功能试样容器,二次冷却后进入气体分析仪计算ρ(CO2),通过积分运算得到ρ(TOC)的值。

以德国TOCADERO公司的T1系列TOC在线水质分析仪为例,其高温炉内的温度可达1 200 ℃,燃烧管需要定期维护,防止爆裂。对于含有无机盐的试样,若浓度过高,集聚在炉内会影响高温反应的进行,甚至导致催化剂中毒。同时,高温炉内的氧化灰烬会使得氧化效率降低,需要频繁校正,从而影响测量的稳定性。

由于试样是通过针剂滴入反应炉内反应,极小的进样管会容易堵塞,所以必须人工定时清洗或者更换管线。普通的干式和湿式氧化法都需要对载气除去CO2,CO2吸附剂需定期更换,当吸附能力降低时,会使得NDIR的零点基准线不稳,影响测量的稳定性和精度。

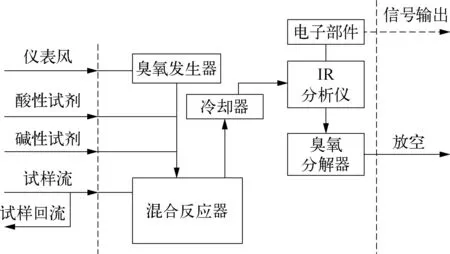

3)羟基氧化法。羟基氧化法内部流路如图3所示。

图3 羟基氧化法分析仪内部流路示意

由图3可知,被测流体直接进入混合反应器中与臭氧反应产生羟基自由基,臭氧同时作为流程中的载气使用,省去了对空气进行CO2脱除才能作为载气的步骤,整个流程的环节精简,最大程度减少了故障点。

该分析仪的进样管长3.3 mm,多余的试样通过三通直接排出,加粗的进样管线避免了试样颗粒大导致管线堵塞的问题,同时可以省去试样预处理的环节。同时,避免了系统组件的频繁更换和校正的问题,使得分析仪可以长期稳定地运行。

3 工程应用

以某天然气净化厂为例,原料气主要成分为甲烷,也含有乙烷、丙烷和很少量更重的烃,且含有较高浓度的硫化氢和CO2等酸性气体。整个净化工艺过程分为脱硫、脱水、硫磺回收、尾气处理和酸水汽提单元以及配套的全厂公用工程单元。

3.1 采样点位置

水和蒸汽在各个阶段都有使用,之后被送往污水处理设施处理后排放。在整个蒸汽循环过程中,总有机碳可能来自于几个方面[9]: 原料气、中间产品、催化剂等可能泄漏到蒸汽系统中,蒸汽冷凝后进入凝结水系统;机械泵、阀的机械油泄漏,污染厂区地面,进入雨水收集系统等。在生产水被送入污水处理设施之前,全厂共设置2套TOC在线分析系统。

1)位置一为凝结水站。锅炉蒸汽与原料气直接接触或经换热器换热冷凝后形成凝结水,凝结水中ρ(TOC)的值取决于蒸汽的纯度,若蒸汽比较纯净,凝结水可以直接进入凝结水罐中供装置回用,节能减排,提高利用率,同时减轻下游污水处理的负荷;若多次使用的凝结水回用水中混入的ρ(TOC)过高,则将污水送入污水回用设施处理。

2)位置二为雨水监控池。经清洁雨水系统收集的全站区雨水经重力流排至雨水监控池内,雨水首先进入格栅间,去除水中的漂浮物;之后排入设有TOC在线监测仪表的雨水监控池。随着水量增加,雨水(事故水)依次储存于雨水监控池、事故储存池内。

若雨水监控池内的水质合格,可经泵提升后由雨水提升池压排至厂区外排单元,减轻下游污水回用设施的负荷;若水质不合格,则经由事故储存池、事故水提升池送入污水回用设施处理。

3.2 采样处理系统设计

采样系统包括采样探头、采样传输管线和样品处理系统(带自吸泵或探头采样),采样系统应保证采集有代表性的试样,将试样无变质地输送至分析仪。以雨水监控池所设TOC在线水质分析仪为例,其采样处理系统流程如图4所示。

图4 TOC在线分析仪采样处理系统流程示意

由图4可知,采样探头从水池中采样,被测流体通过过滤器、自吸泵进入分析柜的预处理系统中,并完成过滤、减温、减压和流量控制后,通过溢流杯进入分析仪中。采样处理系统和分析仪集成在分析柜中,采样泵采用自吸泵或者潜水泵,靠近采样点布置,尽量缩短负压管路的距离;采样管线和返回管线根据当地环境条件,选择是否采用电伴热管缆敷设。

样品预处理系统决定了试样的实效性和代表性。采样点的位置、试样传输的滞后时间、试样处理系统的可靠性都是非常重要的。试样传输管线确保介质以单一采样相态、快速、可靠、稳定地传输至采样处理系统中,应避免液相试样产生死区并尽量减小采样系统总容量。试样传输管线的设计应注意: 管线减少连接点,进出口防止泄漏;管线尽可能短,试样的传输滞后时间少于1 min,气相流速为7~15 m/s,液相流速为2~4 m/s[10]。

3.3 分析仪表

用TSAO的TOC在线分析仪,量程为0~25 mg/L;报警值设置为高3.0 mg/L,高高为5.0 mg/L;测量周期为5.5 min;准确度与重复性为±0.5%F.S;试样流量最小为100 mL/min;载气使用现场仪表空气作为气源;一次加入试剂标准运行时间为6个月。将ρ(TOC)的测量值转换成4~20 mA信号送到DCS。

3.4 使用和标定

分析仪启用时,首先需要检查仪表风的供应,检查各级泵和阀门能否正常工作,然后根据被测试样的量程设置所需的试剂量。试样ρ(TOC)的值是通过NDIR气体检测器监测ρ(CO2)计算出的,输出的模拟信号将形成一个峰,峰面积跟试样中的ρ(TOC)成正比。

1)零点校准。利用去离子水进行零点基准线标定,连续测量去离子水5次,如果ρ(CO2)测定结果几乎为零,则零点校准正确。

2)量程校准。用邻苯二甲酸钾(KHP)制备TOC标准液,可以通过多个稀释步骤,向1 000 mg/L的标准溶液中不断加入去离子水,直至稀释到所需浓度。通过配置已知浓度的标准液来绘制标准曲线,用该标准曲线测量计算试样中的ρ(TOC)值。标准液中的ρ(TIC)和ρ(TOC)基于该项目所要求的量程范围配置。

3.5 防爆设置

由于该监测点位于爆炸危险区域内,分析柜选用正压防爆柜,防护等级为IP65,防爆等级为ExPIICT4。正压柜由正压腔主盘和控制腔副盘两部分组成,主盘为密封结构用于安装非防爆的各种仪表或电器原件,副盘为非密封结构,内装防爆电器控制箱及压力控制系统。前门设置钢化玻璃显示窗,显示仪表。

整个压力控制系统使正压腔内正压值p保持在80~250 Pa,最小换气时间为720 s。正压柜在使用前或重新使用前都需要通过换气将盘内的危险性气体冲洗干净,达到防爆规定的标准。当p>200 Pa时,自动排气;当50 Pa 正压柜在使用前应检查接线和密封性,维修时需切断电源,机柜的密封圈应及时更换确保其防爆性。 过去,对于存水的水质监测完全依赖人工取样,数据时效性差,同时耗费巨大的人工成本。如今TOC在线水质分析仪的实时监测可以实现在无人参与的情况下,长期稳定地检测到水质的数据,为工厂节能减排,实现数据的实时监测和控制提供了有力的支持。4 结束语