基于电子布线的控制系统在化工生产中的研究与应用

赵庆凯,周巍巍,陈丰波,肖芸,王文海

(1. 中海石油(中国)有限公司 天津分公司,天津 30045; 2. 杭州优稳自动化系统有限公司,浙江 杭州311000)

分散控制系统(DCS)自1975年问世以来,经历了近50年的发展,其功能与性能得到了不断的提升与完善,但在系统结构上并没有发生重大变化,主要分为三层: 系统网络层,用于连接现场控制站、操作员站、工程师站和数据通信模件等,传送过程控制实时信息,同时也可将这些信息向上层的信息管理网传送;控制网络层,用于实现现场控制站内部的各个I/O模件和控制模件之间的互联和信息传递;现场设备层,用于实现I/O模件与现场检测仪表、执行机构、在线分析仪表等设备的连接[1]。鉴于控制系统本身的网络架构特点,传统方式主要是将控制系统设备集中布置在中心控制室,通过大量的电缆线实现与现场仪表的连接,中心控制室的面积需求比较大、线缆多,后期维护不方便,传统的控制系统面临着以下挑战:

1)电缆用量大,成本高,施工难度大,后期维护不方便。

2)机柜间面积大,且根据规范要求,距离要远还要抗爆,建设成本高。

3)备件类型多,管理麻烦,变更不便。

4)工程周期长,机柜采用定制化设计,工程组态调试为串行流程,时间长。

针对上述问题,某公司推出了基于电子布线技术的新一代控制系统,并进行推广应用。

1 电子布线技术

1.1 概 述

随着工业以太网技术的飞速发展,以及光纤通信技术的大量应用,控制系统的网络架构也在不断地演变,尤其是在控制网络层,突破了物理空间的限制,将I/O模件直接移植到现场,再通过光纤将信号传输到中心控制室,这种技术被称为电子布线技术,电子布线方式如图1所示。

图1 电子布线示意

1.2 核心技术

该公司在自动化控制系统领域有近30 a的技术积累,推出的UW500电子布线系统具有三大核心技术:

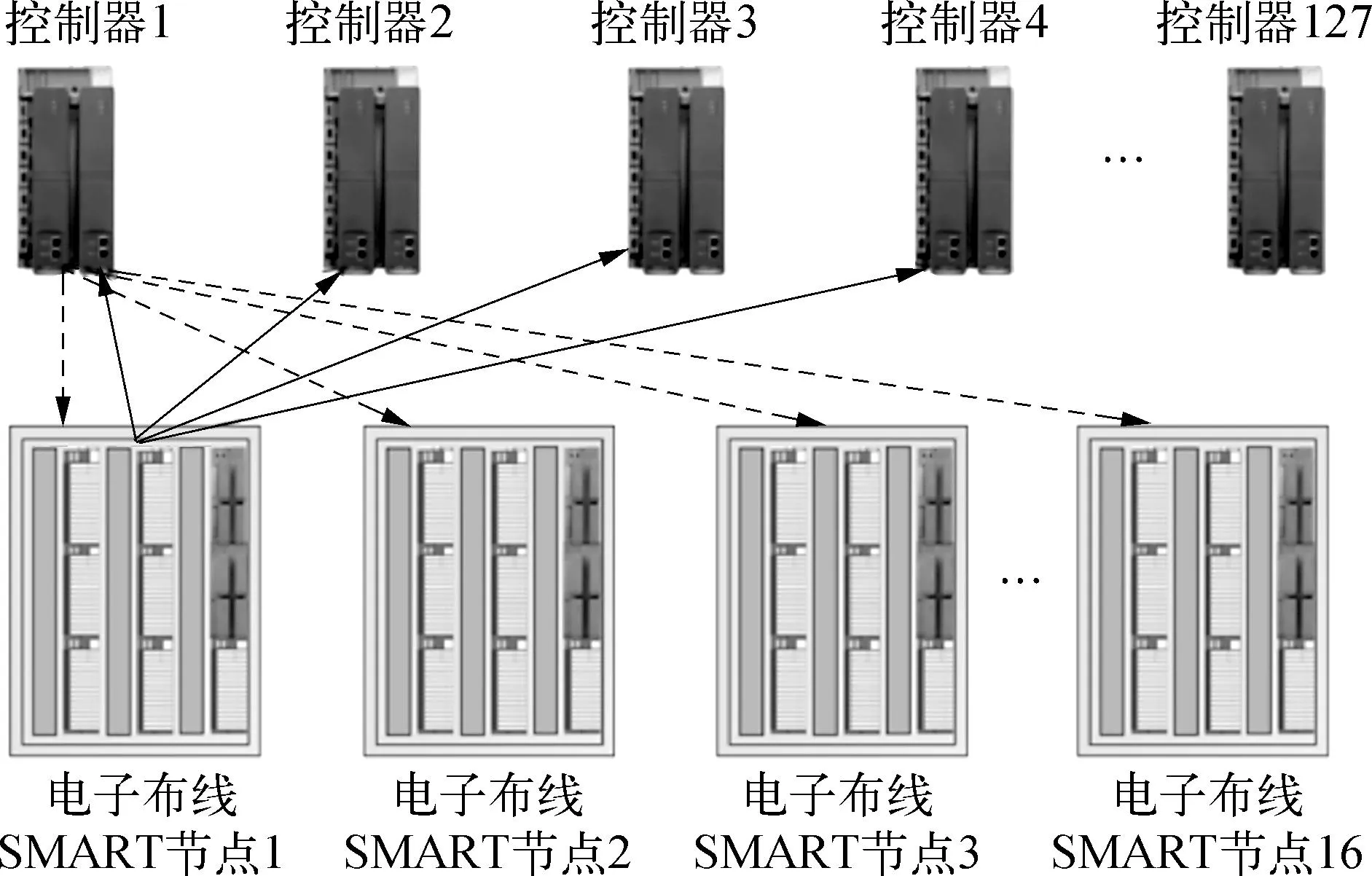

1)软件定义数据链接。分离控制模块与I/O模块,基于网络技术与软件定义技术,改变控制模块与I/O模块传统的静态固定连接模式,实现数据链接的动态再分配。软件定义数据链接如图2所示,具有如下特点:

图2 软件定义数据链接示意

a)控制器与I/O解耦可重新定义,电子布线I/O单元支持连接多达4个控制器,后期变更维护方便,投资长期有效。

b)将传统的I/O模件与控制模件的“一对一”的关系演变为“多对多”的关系,1个控制器可以连接多达16个电子布线SMART节点(如图2虚线所示),电子布线SMART节点支持连接4个控制器。

c)该技术可以解决“一点多用”的问题,比如罐区的检测点经常会被多个主站调用,传统的方式只能通过站间通信来解决,不能保证数据的可靠性,而电子布线本身支持I/O点连接到不同的控制器,可直接调用数据,通信更可靠;另外,针对后期工艺有改动的场景,可以方便快速地适应工艺调整,不需要硬件连接的变动,只需软件调整即可。

2)软件定义I/O信号类型。软件配置实现多种信号的输入输出,实现单路的信号隔离、类型配置、程控放大、数据处理、故障诊断、滤波、线性校正、工程转换等,支持在线模块更换与免开箱变更信号类型。采用软件定义信号类型的通用I/O模块具有如下特点:

a)双重化冗余I/O处理模块。I/O模块、I/O通信、供电全冗余。

b)16路智能信号模块。多类型混合配置,模块间完全隔离,支持单点热插拔,可快速更换安装[2]。

c)全通用型I/O模块。支持AI/AO/DI(SOE)/DO/RTD/TC/PI/NAMUR等多种信号类型免开箱在线配置。

d)I/O模块集成安全栅功能。可直接与爆炸性气体危险场所0区、1区、2区中的本安型设备直接连接。

e)I/O组件可灵活分配。在不移动任何I/O接线的情况下,可分配到指定控制器或多控制器[3]。

f)支持HART 7通信。实现现场智能设备的配置管理和诊断维护。

g)具备完整的自诊断功能。不仅可以实现模块内部诊断,还能实现回路诊断。

h)符合功能安全TÜV SIL3认证。可用于安全相关回路控制。

3)光纤通信。I/O模块前置于工业现场,在信号端实现数模和模数转换,构建功能安全网络协议,提高抗干扰度与环境适应性。光纤通信具有如下特点:

a)传统主电缆采用多对铜芯对绞电缆,每根电缆都长达几百米,材料和安装成本较高;现场通用I/O技术采用光纤提高了信号传输效率,节省了大量的材料和安装费用。

b)信号电缆用量少。无I/O总线,因而无需施工,光缆少,大幅缩短施工周期。

c)支持DMR双重化,QMR四重化冗余模式。采用SNetSafety工业以太网安全通信协议,功能安全符合TÜV SIL3等级,具有高可用性和可靠性。

d)采用2×4路隔离100 M自适应以太网通信冗余电接口和2×1路100 M/1 000 M冗余光纤接口。

1.3 电子布线产品及特点

电子布线安全通信SMART节点由冗余安全通信组件、冗余电源模块和I/O模块组成,支持连接16个I/O端子座,节点可灵活配置,规模为32,48,96点。单个控制站可支持16个安全通信SMART节点,单控制站带载能力为2×103点,配合标准的防爆控制箱,可部署在爆炸危险区域2区/22区。

1.4 与传统控制系统布线技术的对比

电子布线技术相对于传统控制系统的布线技术,具有很大的优势,两者的对比见表1所列。

表1 电子布线与传统控制系统布线技术对比

1.5 应用场景

电子布线技术具有较为明显的优势,可适用于以下多种场景:

1)海上平台中控系统的接线非常复杂,中心控制室内布置较多的控制机柜,占据较大的平台空间。由于大量的信号线缆由现场接至中心控制室内,所以现场敷线的工作量巨大。在系统调试期间,由于接线点太多,容易出现接线故障等问题,需花费大量的精力进行线缆校准工作,影响调试工作效率[4]。基于以上考虑,采用电子布线技术可以很好地解决上述问题。

2)对于机柜空间不足的改造项目、扩容项目,采用电子布线技术,布置位置更加灵活。

3)对于生产工艺频繁变更,存在生产车间的增减、控制需求不断变更的场合[5],采用电子布线技术,具有更大的优势。

4)对于各类辅助装置、公用系统、火炬,距离分散,点数不多,没必要建立机柜间。《全国安全生产专项整治三年行动计划》(安委〔2020〕3号)出台后,控制室及机柜间不允许放置在具有甲乙类火灾危险性、粉尘爆炸危险性、中毒危险性的厂房,因此采用电子布线技术代替传统DCS的布线,具有更高的安全性。

5)可与常规控制系统混合使用。

2 应 用

某硫酸二乙酯、碘化钾和聚氨酯生产车间改造项目,采用了UW500 DCS电子布线系统整体解决方案,以该实际应用案例介绍电子布线相关技术。

2.1 系统配置

该项目共配置I/O点数3.6×103点,4个控制站和11个操作站,I/O测点及系统配置见表2所列。电子布线箱均部署在现场,根据单元设备进行点数划分,相应的点数就近接入附近的电子布线箱,这样做相比传统的直接将信号电缆拉到中心控制室的方式,可以大量缩短信号电缆的长度,系统配置的网络架构如图3所示。

表2 I/O测点及系统配置

图3 系统配置的网络架构示意

该系统配置的网络架构特点如下:

1)现场电子布线箱网络连接有两种方式,对于布线箱比较集中的场景,可以使用冗余网线连接组成可靠性高的星型网络,再使用冗余光纤连接到中心控制室的网络柜;对于布线箱比较分散的场景(如碘化钾车间),使用冗余光纤单独连接到中心控制室的网络柜。

2)针对现场环境的不同,有多种规格的箱体可供灵活选择。爆炸危险环境,配置UW5100电子布线防爆控制箱,防爆标志为Ex eb ec nC nR [ia Ga] IIC T4 Gc,防护等级为IP66,防腐等级为G3,可部署在爆炸危险区域2区/22区;非爆炸危险环境,配置UW5041_F工业标准机柜,可节省成本,维护也更加方便,如图3所示的聚氨酯车间的常规机柜,该机柜部署在现场的配电机柜间,无防爆要求。

3)控制站配置Modbus通信模块,负责和现场的PLC设备、智能仪表进行通信,并开通OPC协议与上层的MES/ERP通信,构建一个数据共享的高效信息化智能工厂。

4)电源分配柜负责给控制站及现场的电子布线箱提供独立的UPS和市电双路220 V供电。

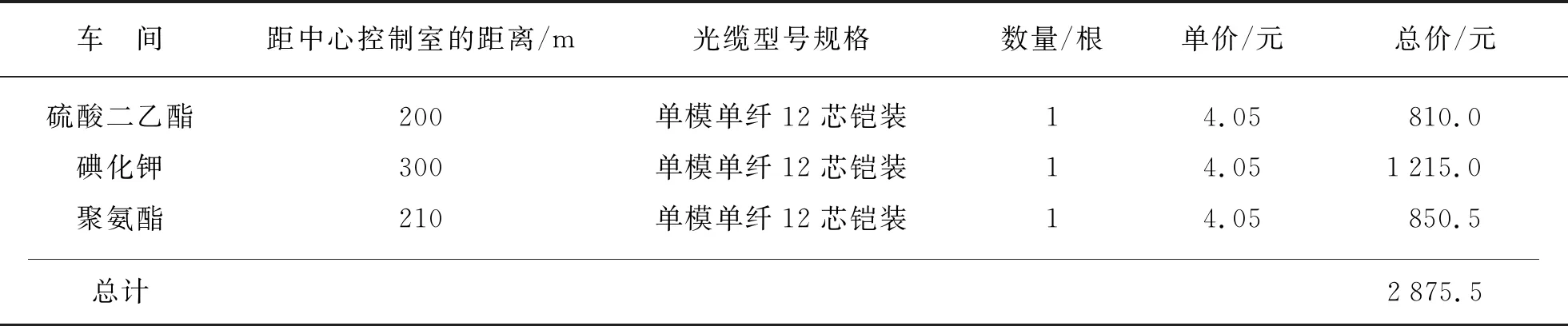

2.2 布线成本对比

节省信号电缆是电子布线最显著的优势,表3和表4分别对两种布线方式所用到的线缆材料进行了对比计算,传统布线方式采用的电缆,成本约为147.28万元人民币,电子布线方式采用光缆,成本约为2 800元人民币,节约成本约147万元人民币。

表3 电缆成本计算

表4 光缆成本计算

除了节省电缆成本外,电子布线技术在快速的项目交付及设计变更处理方面也有明显优势。在传统的DCS项目建设过程中,仍使用硬件设计-组态设计的串行设计流程,DCS硬件机柜仍采用定制化设计,每个项目都需要生产成套机柜;使用通用I/O的电子布线技术,可将DCS硬件与软件解耦,提前启动组态设计,再配合标准的防爆机柜,提前进行生产,快速供货[7]。

在该项目设计阶段: 统一化的硬件,可在项目设计阶段缩减硬件选型、通道类型配置工作,减少设计时间约50%;在项目组态阶段: 统一化的I/O设计,将硬件设计阶段、逻辑组态阶段从串行改为并行,并简化逻辑组态与硬件通道号的一一对应,缩短组态工期约50%;在项目成套阶段: 采用模块化的标准机箱机柜设计,避免了DCS项目的定制型成套工作,可缩减机柜成套时间约75%;在项目实施阶段: 明了便捷的接线方式,可避免复杂的接线柜接线,减少施工接线时间约50%[6]。

3 结束语

从上述对比可以看出,电子布线技术具有先进性的同时,也具有实用性,为客户带来较大的经济价值。该项目中,线缆成本节省了98%,施工周期缩短了54%,中心控制室控制柜数量减少了50%,I/O备件减少了75%。