立轮切削岩石的数值模拟分析

杨燕,徐洲,黄泽权,邱顺佐,张美美,彭也纯,胡可盈

(1.宜宾学院 国际应用技术学部,四川宜宾 644000;2.宜宾市柔性生产线管理与服务工程技术研究中心,四川宜宾 644000;3.宜宾学院 智能制造学部,四川宜宾 644000)

当前,我国石油天然气勘探开发的重点已转向深层/深水/非常规油气(含页岩气),在深井/超深井钻井中,地质条件十分复杂,深部地层的岩石在地层压力的作用下日益致密,岩石的强度、塑性系数和硬度均明显增加,可钻性变差,研磨性增强.深部致密地层的岩石孔隙压力低,在高密度钻井液作用下,井底的岩屑压持效应非常明显.同时,由于钻井液的密度高、粘度大,钻柱长,钻井液沿程压力损耗严重,所以水功率的利用率较低,井底岩屑运移和清洗均不良[1-4].提高深部地层的钻井速度,延长钻头的使用寿命,是目前油气勘探开发亟待攻关的重大技术课题[5].

钻头是钻井提速的重要工具,成本虽然在钻井总成本中所占比例不高,但其直接与井底岩石互作用,对钻头速度的影响幅度在30%甚至更多,使用高效优质的钻头可以有效提升钻井效率.因此,从钻头技术的创新入手,对提高难钻地层的钻井速度,提高钻头的使用寿命具有十分重要的意义[6-7].

油气钻井中使用最广泛的钻头是聚晶金刚石复合片钻头,即PDC(Polycrystalline Diamond Compact)钻头,PDC 钻头技术的核心在于其PDC 切削齿的超强耐磨性和良好自锐性,这种钻头在中硬以下地层具有破岩效率高、机械钻速高、工作寿命长等优点,截至目前,其完成的钻进进尺已达世界钻井总进尺的94%(2010年)以上,且仍在保持增长[8].对深部油气藏的开发,若地层适宜,PDC 钻头是最好的选择;但PDC 钻头的导向性能较差,扭矩响应较大,有钻具安全风险,且PDC 齿的金刚石层相对较脆,对深部坚硬、含砾和不均质地层适应性较差,易发生切削齿金刚石层的脆性崩裂,特别是在定向钻井中的难钻地层,这种失效更为严重[9].

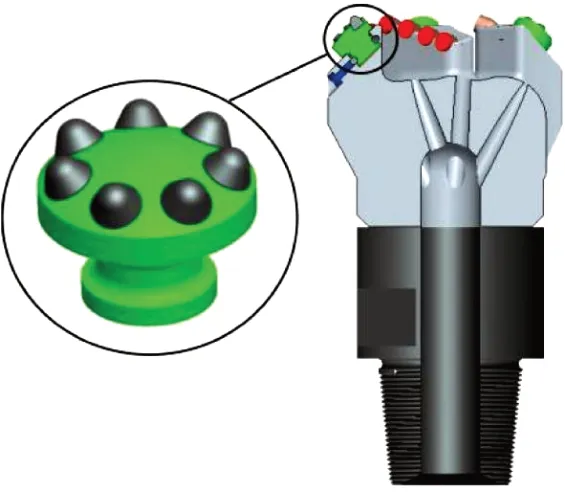

立轮式PDC 钻头是将轮轴一体式的立轮与PDC 固定翼有机结合而成的一种PDC 钻头技术新思想[10].立轮动态回转接触岩石,磨损速度慢,可降低PDC 钻头的工作扭矩及PDC 齿的冲击载荷,能有效提高钻头的工作效率和使用寿命,如图1 所示.本文拟通过立轮在刮切破岩过程中的运动特性和受力规律分析,模拟立轮破岩机理,以期为立轮式PDC钻头的研制与应用提供技术支持.

图1 立轮式PDC钻头

1 立轮切削破岩数值模拟分析

研究立轮式PDC钻头的破岩机理[11-14]及工作特性,须了解立轮在刮切破岩过程中的运动特性和受力规律,因此,本文对立轮切削岩石进行数值模拟,从微观角度定量分析立轮切削齿的破岩规律.

1.1 岩石弹塑性本构模型

岩石属于颗粒状材料,在受到剪切力时,颗粒会膨胀.Drucker-Prager 强度准则考虑了中间主应力σ2对屈服特性的影响,同时还反映剪切引起膨胀的性质,在岩石破碎的研究中应用较多.Drucker-Prager 准则用正八面体上的正应力σoct和剪应力表示τoct[15-16]:

其中:σ1、σ2、σ3为岩石的主应力,k,α为与岩石材料粘聚力c和φ内摩擦角相关的参数.

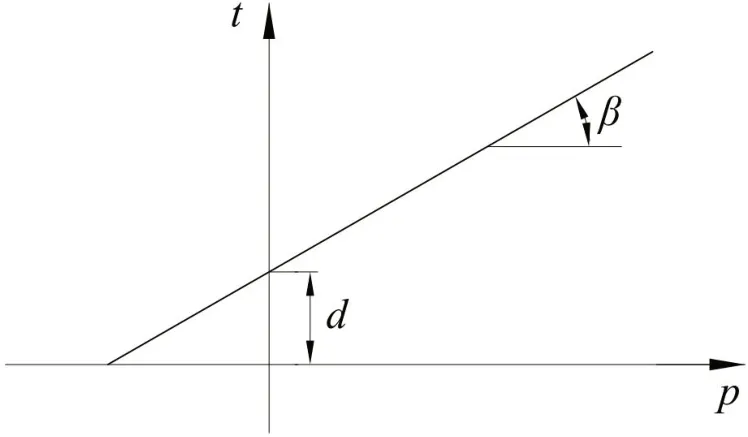

Drucker-Prager 模型有三种屈服面模型,根据屈服面可以确定材料的屈服准则,本文采用线性屈服面形式,如图2 所示,线性屈服面的表达式将材料的强度看作一个球形体,可以有效地描述各向同性材料的强度行为,该表达式为:

图2 Drucker-Prager模型屈服面

其中,t为等效Mises应力,q为岩土工程中的偏应力,p为静水压力,β为材料内摩擦角,d为硬化参数,r为半径,若按单轴抗压强度σc定义,则d=(1 -1/3 tanβ)σc,K为流动应力比,需满足条件0.778≤K≤1.

本文针对Drucker-Prager 准则定义的岩石材料,使用剪切准则作为岩石的损伤准则.剪切准则是用于预测因剪切带的局部变化而引起损伤萌发的唯象模型,它将单元积分节点处的等效塑性应变值作为评判指标.当岩石材料某单元节点处等效塑性应变值达到材料自身的等效塑性断裂应变值时,材料即开始发生失效,实现切屑与被切削材料的分离.假设该损伤模型断裂初始时刻的等效塑性应变是剪应力比θs和等效塑性应变率两者的函数,则:

初始断裂的发生条件可表示为:

式中,ws是一个随着塑性变形单调增加的状态变量,ws的增量计算如下:

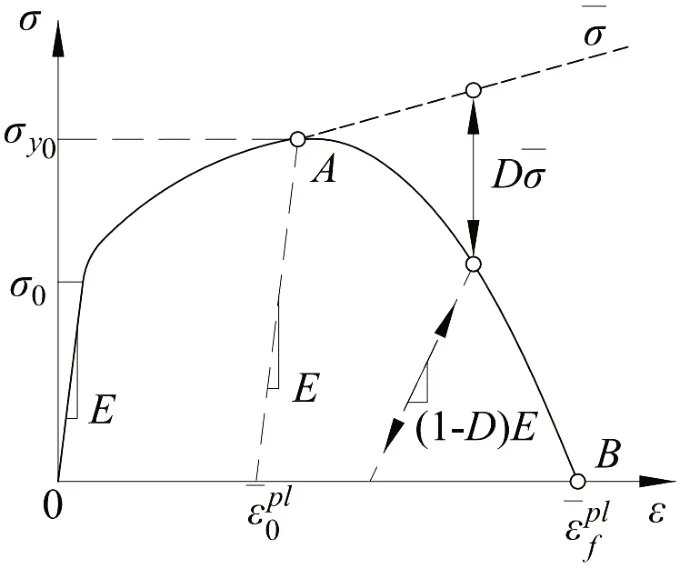

岩石的破坏是一个渐进过程,破坏过程中岩石的硬度不断下降,最终导致岩石失效.图3 是岩石损伤后的应力-应变曲线,其中的实线代表材料损伤后的应力-应变关系,虚线是在没有损伤的情况下材料的应力-应变关系.A 点为材料的损伤萌生处,在该处的屈服应力为σyo,等效塑性应变为.B 点处材料失效,其等效塑性应变为(此时全局损伤变量D= 1).从A 点到B 点,属于材料的损伤阶段,这个阶段的应力—应变关系已经不能准确地反映出材料的力学行为了,可采用等效塑性位移u̇pl来描述材料的损伤演化规律.当初始破坏条件满足时,则等效塑性位移u̇pl满足:

图3 岩石损伤后的应力-应变曲线

直接指定等效塑性位移列表函数,d=d() .用等效塑性位移设定线性破坏进展变量,指定在完全破坏点的等效塑性位移.破坏变量按照下式增加,当等效塑性位移=时,材料硬度降到最低值即d=1.

1.2 几何模型的建立

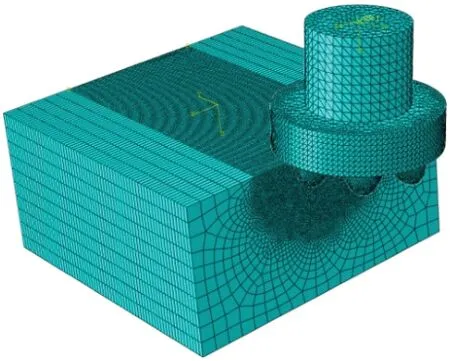

本文基于ABAQUS软件进行分析立轮-岩石系统在微观上的相互作用关系[17,18],立轮直径30 mm(以立轮齿尖到立轮轴的距离为半径),立轮上采用硬质合金锥形齿,牙齿直径为9 mm,由于牙齿和立轮本体的形状不规则,它们的网格均采用C3D10M;岩石尺寸为80 mm × 80 mm × 40 mm,采用带沙漏控制的八节点线性六面体减缩积分单元(C3D8R)进行离散,并对岩石进行局部网格细化,如图4 所示.岩石底面施加固定约束,对称面分别施加对称约束.立轮切削速度最快为0.3 m/s,按照一定幅值线性增加,仿真时间为0.3 s.模拟岩石与单元实验相同,岩石性质为黄砂岩,岩样尺寸为280 mm ×275 mm × 250 mm,密度2.08 g/cm3,抗压强度为21.49 MPa,弹性模量为2.46 GPa,泊松比为0.085,岩石内摩擦角为22.87°,断裂应变为0.0134.

图4 立轮破岩模型

为了验证立轮刮切破岩仿真模型的可靠性,在一个改进的牛头刨床上进行立轮刮切破岩实验(如图5),实验设备主要包括主机架、进给速度调节系统、竖直方向的切削深度调节系统、三项压力传感器、岩石夹持装置、数据采集系统和高帧摄像装备.

图5 实验设备(左)和实验过程(右)

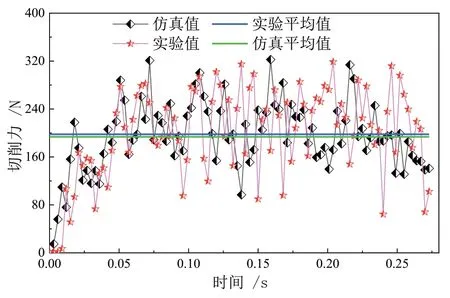

将仿真计算得到的切向力与立轮切削黄砂岩实验测试得到的切向力进行比较:图6 为直径30 mm的立轮,装配锥形齿,在法向偏角为5°(见图7),切削深度为1 mm 的条件下的实验测试结果和仿真结果,对比发现,仿真计算的切向力与实验测试值均随着时间的增加而波动,实验测试的切向力平均值与计算仿真值接近,且数值的整体趋势保持一致,因此说明该仿真模型的可靠性.

图6 实验与仿真结果对比

图7 法向偏角的定义

3 数值模拟结果分析

如图8 所示为装配锥形齿、直径30mm 的立轮,法向偏角为5°时,立轮刮切黄砂岩的刮痕数值模拟和实验对比,立轮在转动刮切破岩过程中,切削齿会从接触岩石,侵入岩石,牙齿从立轮前方转到右侧,再从右侧转到后方,形成由浅到深再由深到浅的“V”形刮痕,伴随立轮牙齿的交替切削,多颗牙齿共同作用便形成“锯齿状”的交替刮痕,且刮痕之间的连续性很好;从Mises 等效应力场的应力云图上看,立轮切削齿与岩石互作用时应力场以立轮齿齿刃与岩石的接触点为中心,随着区域的扩大应力值呈阻尼型减小.

图9 为立轮切削齿在刮切破碎岩石时岩屑的产生过程,大致分为三个阶段:裂纹萌生、裂纹扩展和裂纹贯穿.在裂纹产生阶段时,立轮切削齿有两颗齿的齿刃与岩石发生接触,在岩石内部产生应力集中区域,该区域的第一主应力为拉应力,显然高于其他周围岩石,拉应力在岩石内部成拱形分布,越靠近立轮切削齿的齿刃其应力越大,在拉应力集中区域开始产生裂纹,在立轮切削齿齿刃接触的岩石下方剪拉作用下产生微裂纹,并开始向两颗齿作用点之间的岩脊扩张.

图9 岩屑产生的过程

随着立轮切削齿的侵入、滑移刮切和立轮的转动,岩石内部裂纹进入扩展阶段,岩石中内部拉应力集中区域逐渐向岩脊顶面、侧面和根部扩展,此时岩石内部的拉应力值变大,该拉应力集中区域与主裂纹萌生起裂区域表现为一致性,拉应力致使此处岩石发生损伤并裂纹逐渐扩展,与裂纹萌生阶段相比较,岩脊内部的剪切应力数值表现的更大,其增加幅值远小于拉应力增加幅值,以立轮切削齿与岩石接触面为中心,从内向外剪应力的幅值由大变小,在剪拉应力的作用下,岩脊内部的裂纹进一步向岩脊根部和侧面扩展.

伴随立轮的转动,立轮齿继续刮切,剪拉应力产生的主裂纹向岩石没有约束的自由面扩展发散,结合剪拉应力作用下形成的主裂纹逐渐贯通,岩脊发生体积破碎,完成切屑的形成,岩石单元在没有发生明显的塑性变形情况下,裂纹便以一定剪切角贯通整个岩脊.且切屑的形成也符合剪切面应在单位切削体积的能量消耗最小的方向上发生的原理,立轮齿之间的岩脊两侧被立轮滚压、滑移刮切破碎,裂纹从岩脊一侧贯穿到另一侧最为省力省功.

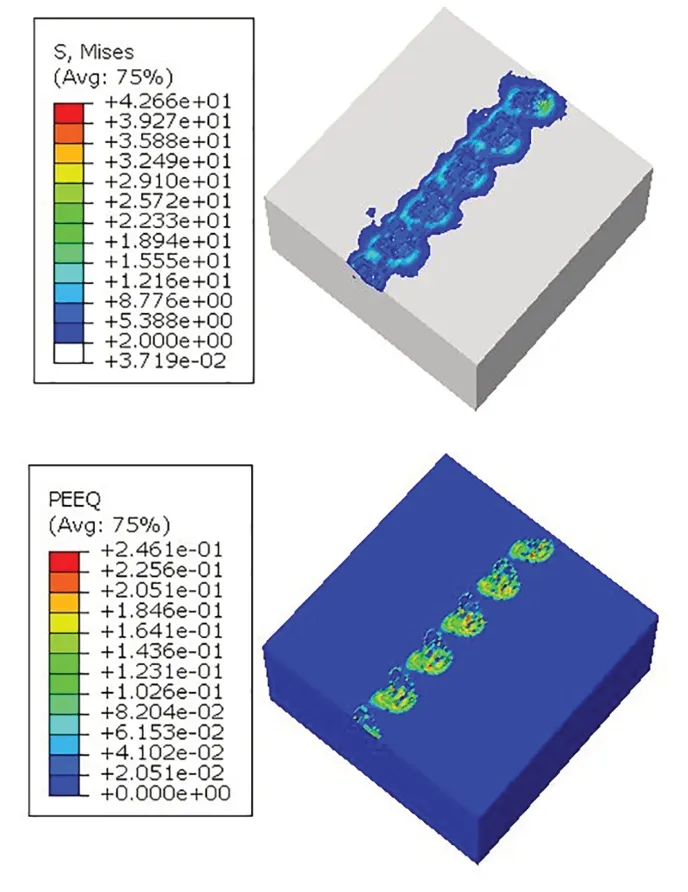

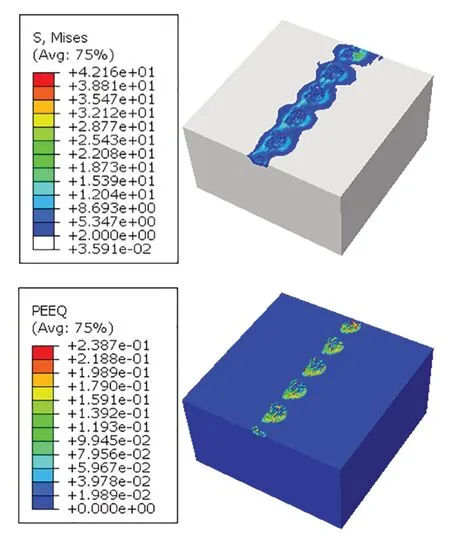

等效塑性应变(PEEQ)是整个变形过程中塑性应变的累积结果,如果PEEQ 的值大于0,则表示岩石材料发生了屈服,塑性应变通常能够反映立轮切削齿对岩石的损伤情况.图10 为立轮刮切破碎岩石后岩样的等效塑性应变,由于黄砂岩的岩性较软,岩石的塑性较强,且由前面立轮的单元刮切实验分析结果知道,立轮切削齿在黄砂岩上只是形成了“V”形的塑性刮痕,刮痕周围的岩石没有明显的破碎,但刮痕之间连续性好,形成了连续的“锯齿状”破碎带.

图10 立轮Δγ=5°时岩样的等效塑性应变

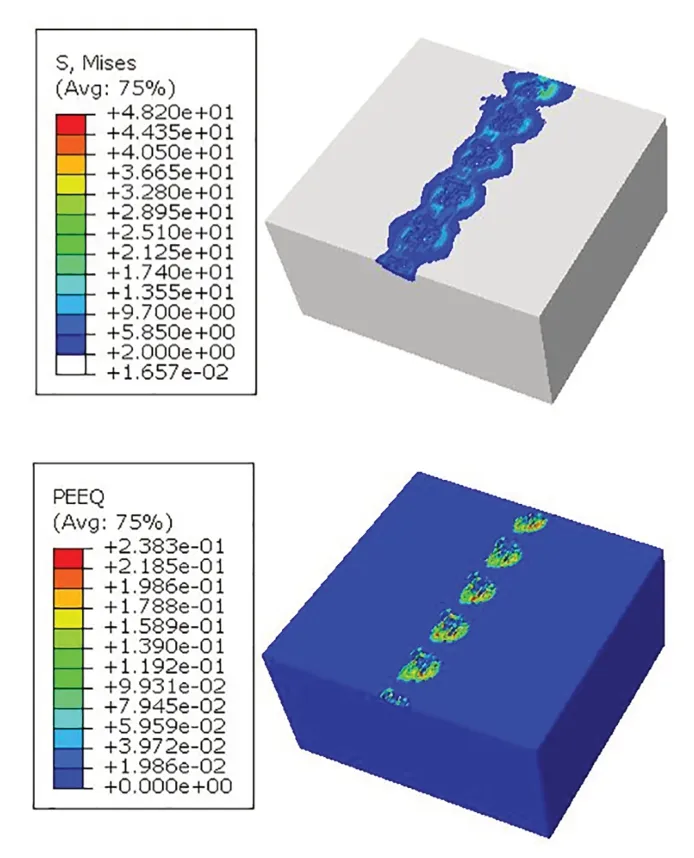

图11 至图13 分别为立轮法向偏角为10°至20°时岩样的Mises 应力和等效塑性应变PEEQ,对比法向偏角从5°到20°之间变化,立轮在岩石上均形成了5个完整的“V形”刮痕,说明立轮的转速对法向偏角的变化不敏感;很明显,立轮在5°的时候,在岩石上形成的刮痕更长,覆盖的范围更宽,刮痕交替、连续.

图11 立轮Δγ=10°时岩样的Mises应力和PEEQ结果

图12 立轮Δγ=15°时岩样的Mises应力和PEEQ结果

图13 立轮Δγ=20°时岩样的Mises应力和PEEQ结果

从仿真结果中看,立轮法向偏角为5°时,单颗切削齿与岩石的作用时间为0.177 s,立轮法向偏角为10°时,切削齿与岩石的作用时间为0.12 s,立轮法向偏角为15°时,切削齿与岩石的作用时间为0.108 s;立轮法向偏角为20°时,切削齿与岩石的作用时间与法向偏角为15°的结果相同.相比之下,法向偏角为5°的立轮,刮痕比法向偏角为10°的立轮形成的刮痕长32.20%,比法向偏角为15°和20°的立轮形成的刮痕长38.98%.

从法向偏角在5°到20°之间变化,岩石上的Mises 应力和等效塑性应变PEEQ 均在增加,立轮上的平均切削力随之减小(如图14,法向偏角为10°时,平均切削力为165.96 N;法向偏角为15°时,平均切削力为84.19 N;法向偏角为20°时,平均切削力为77.59 N),法向偏角为10°比法向偏角为5°时,岩石上的Mises 应力增大8.03%,PEEQ 增大3.58%,平均切削力减小33.71%;法向偏角为15°比法向偏角为5°时,岩石上的Mises 应力增大22.06%,PEEQ 增大0.29%,平均切削力减小42.25%;法向偏角为20°比法向偏角为5°时,岩石上的Mises 应力增大6.8%,PEEQ 增大0.46%,平均切削力减小42.48%,从破岩效果来看,立轮的法向偏角越大,岩石上的应力、应变增大,立轮上的受力减小,破岩效果越好.

图14 立轮不同法向偏角立轮的切削力结果

4 结语

本文针对难钻地层,提出了一种立轮式PDC 钻头,并对立轮的破岩机理进行了数值模拟分析.研究结果表明:

(1)立轮在转动刮切破岩过程中,切削齿会从接触岩石,侵入岩石,形成由浅到深再由深到浅的“V”形刮痕,伴随立轮牙齿的交替切削,多颗牙齿共同作用便形成了“锯齿状”的交替刮痕,且刮痕之间的连续性很好;从Mises 等效应力场的应力云图上看,立轮切削齿与岩石互作用时应力场以立轮齿齿刃与岩石的接触点为中心,随着区域的扩大应力值呈阻尼型减小.

(2)立轮切削齿在刮切破碎岩石时岩屑的产生过程,大致分为三个阶段:裂纹萌生、裂纹扩展和裂纹贯穿.

(3)法向偏角越大,立轮在岩石上形成的刮痕越长,刮痕的径向覆盖范围更宽,刮痕交替、连续.法向偏角为5°的立轮刮痕比10°的立轮形成的刮痕长32.20%,比15°和20°的立轮形成的刮痕长38.98%.

(4)随着法向偏角的增大,岩石上的Mises 应力和等效塑性应变PEEQ 均在增加,立轮上的平均切削力随之减小.