天然气水合物原位除砂分离器分离机理CFD分析

邱顺佐,刘沁,杨燕,方兴

(1.宜宾学院 国际应用技术学部,四川宜宾 644000;2.宜宾学院 智能制造学部,四川宜宾 644000;3.西南石油大学 机电工程学院,四川成都 610500)

天然气水合物是一种由天然气分子和水分子形成的冰状结晶化合物,已被公认是一种高效、清洁、储量巨大的替代能源[1-3].水合物广泛存在于海底浅层沉积物和永久冻土中,全球99%以上的水合物储量位于海洋沉积物中[4].近年来,包括加拿大、日本和中国在内的许多国家通过降压、热激、固体流化等多种方法进行了实验室实验和试采生产,其中代表性的海洋水合物试采国家有日本和中国[5-6].试采结果表明,上述各种试采方法在实施过程中都会造成严重的出砂.目前为了解决严重的出砂问题,主要采用传统的防砂方法,如筛管、砾石充填等,但防砂效果并不理想.周守为等在固体流化开采方法的基础上提出了一种新的防砂方法[7],即井下原位分离除砂,实时去除水合物混合浆液中的砂粒,将其返排回填至储层采空腔中,并介绍了采砂和除砂的原理[8-10].其中分离器作为该新方法实施的关键装备,其性能决定该方法的实施效果.

水力旋流器和螺旋分离器因其成本低、效率高、设计简单、产量高,是一种主要的分离器,广泛应用于环保、石油工业、选矿和化工等行业[11-14].此外,现有的研究中已揭示传统结构的水力旋流器的分离机理,如切向入口和简单轴向导叶入口的分离器,以及常见领域的油水分离和气液器分离机理[15-19].本文提出的水合物原位除砂分离器拟在切向水力旋流器和螺旋分离器的基础上提出一种新型结构,基于计算流体模拟,开展水合物原位除砂分离器的流场特性和分离过程研究,包括不同处理量下的湍流强度、静压力、切向速度、轴向速度、径向速度和离散相分布规律,进一步提高水合物原位除砂分离器的分离性能,通过除砂和天然气水合物回收来净化天然气水合物混合浆液,更好地服务于这一新的应用领域.

1 材料和方法

1.1 几何结构和网格

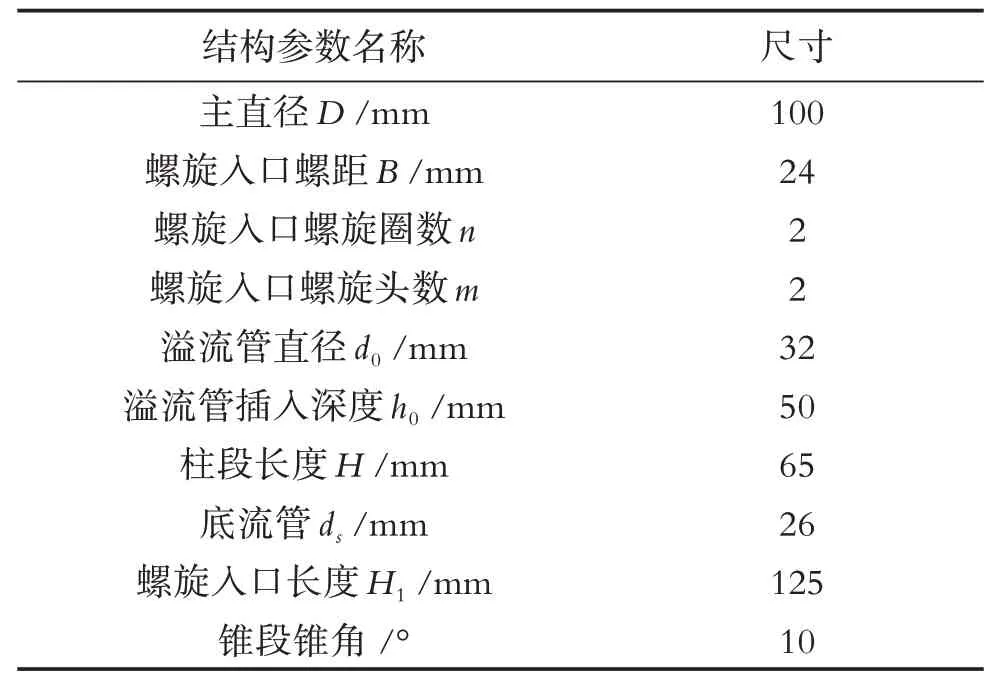

水合物原位除砂分离器的几何模型和已划分网格结构示意图如图1 所示.为更好地捕捉水合物和砂在水合物原位除砂分离器中的运移行为,使用SOLIDWORKS 软件构建了一个简化的水合物分离器几何结构.与传统的水力旋流器和螺旋分离器不同,该分离器主要分为螺旋入口和旋流主体两部分.螺旋入口起预分离和产生旋流的作用,旋流主体起主要的分离作用.分离器的主要结构参数如表1 所示.为了提高计算精度,在关键部分对网格进行了细化.整个计算域由四面体和六面体网格组成.

表1 新型水合物分离器主要结构参数

1.2 模型描述

1.2.1 多相流模型

由于水合物混合浆体的固相体积比浓度超过15%,因此使用Mixture 模型来模拟多相流特征.与Eulerian 模型和Lagrangian 模型相比,Mixture 模型是一种简化的多相模型,具有计算精度高和速度快的优势[20-22].

连续方程如下[20-22]:

动量方程如公式(2)所示[20-22]:

式中:udr为拉拽速度,g是重力加速度,-ρ是雷诺应力项.ui、uj和ρ分别为混合相中第i相速度、j相速度和密度,可由公式(3)计算:

其中μk、αk、ρk、uk为各相粘度、体积分数、密度、速度.

1.2.2 湍流模型

与RANS(Reynolds Average Navier-stokes)模型和LES(Large eddy)模型相比,雷诺应力(RSM)模型在计算时间和精度方面都具有优势,这对于准确预测复杂流动(如旋流)的行为也具有很大优势[23-24].主要原因在于RSM 模型使用偏微分输运方程来计算湍流应力张量的单个分量[25-26].因此,本文采用了雷诺应力模型.

RSM模型输运方程可以写成[25,26]:

式中:DT,ij为湍流扩散项,DL,ij为分子粘性扩散项,Pij为剪应力产生项,Gij为浮力产生项,Φij为压力应变项,εij为粘性耗散项,Fij为系统旋转产生项.

1.3 边界条件和求解

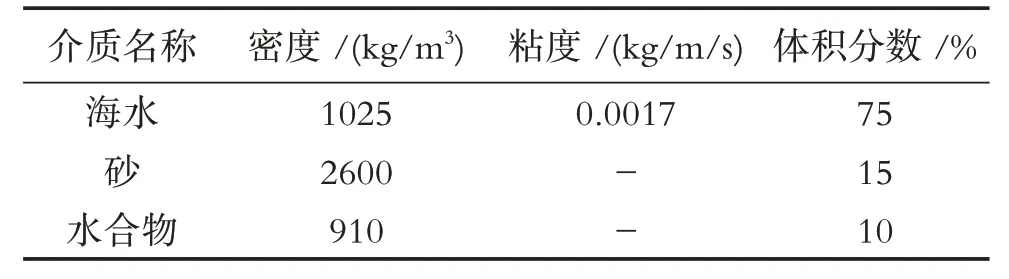

基于海洋水合物固态流化开采技术,水合物混合浆体中只含有三相,分别为海水、水合物固体和砂.本研究中使用的介质的物理参数如表2所示.

表2 分离介质的物理参数

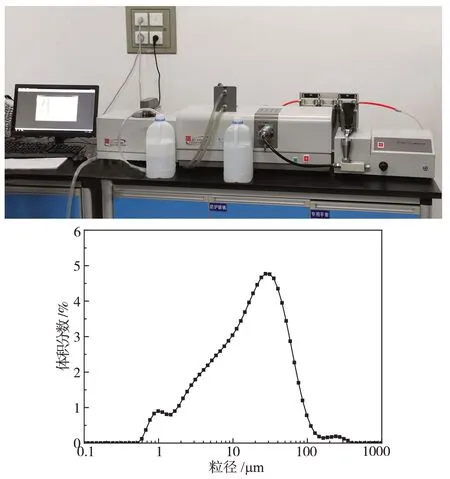

具体模拟参数设置为: 粒径30 μm,砂体积分数15%,水合物体积分数10%,入口速度0.63 m/s(流量15 m3/h).采用BT-9300LD 干湿激光粒度分析仪在测得的南海试采所得水合物沉积物粒径分布,如图2 所示.沉积物的粒径集中在30 μm,大部分颗粒粒径小于100 μm.因此,在本文中颗粒直径选用30 μm.

图2 干湿激光粒度仪与南海水合物沉积物颗粒粒径分布

本文在Fluent 18.0 中使用三维模型、稳态模式、双精度隐式求解器.采用SIMPLE(半隐式压力连接方程)算法求解,结合连续性方程和动量方程,推导出压力方程.采用高阶二次逆风插值(QUICK)空间离散化方法.入口、出口和壁面边界条件分别设置为速度入口、压力出口和无滑移壁面边界.

2 结果和讨论

2.1 网格独立性和模型验证

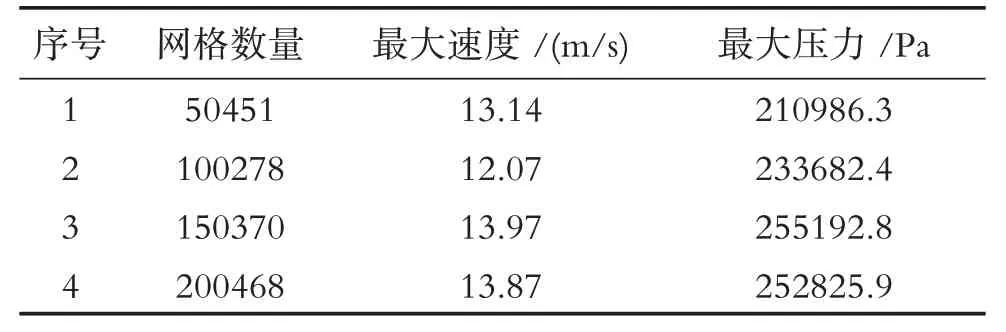

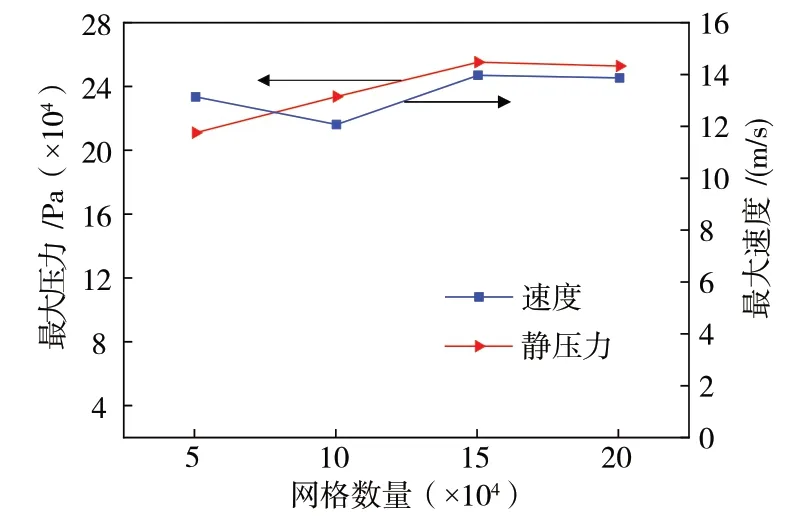

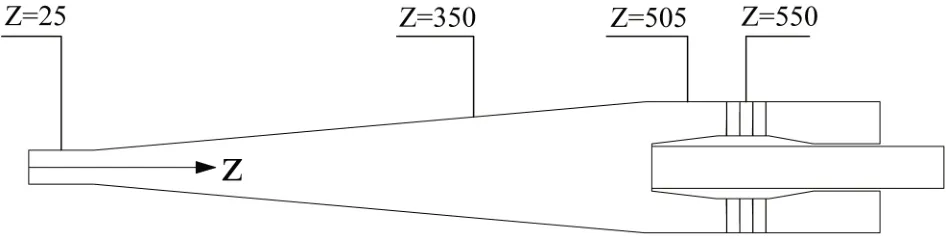

根据表3和图3所示的网格独立性验证,网格数量超过150 000后最大压力和最大速度变化较小,故选择约150 000 个单元的网格作为最终网格方案.通过将分流比数值结果与清水相实验结果进行比较,如图4 所示.随着入口速度的增加,分流比几乎不变,且实验结果与数值模拟结果基本一致,验证了本文所采用的数值模型的正确性.

表3 网格数量与最大速度及最大压力的关系

图3 最大速度和压力与网格数量关系图

图4 分流比的实验数据与模拟数据对比图

2.2 流场特性分析

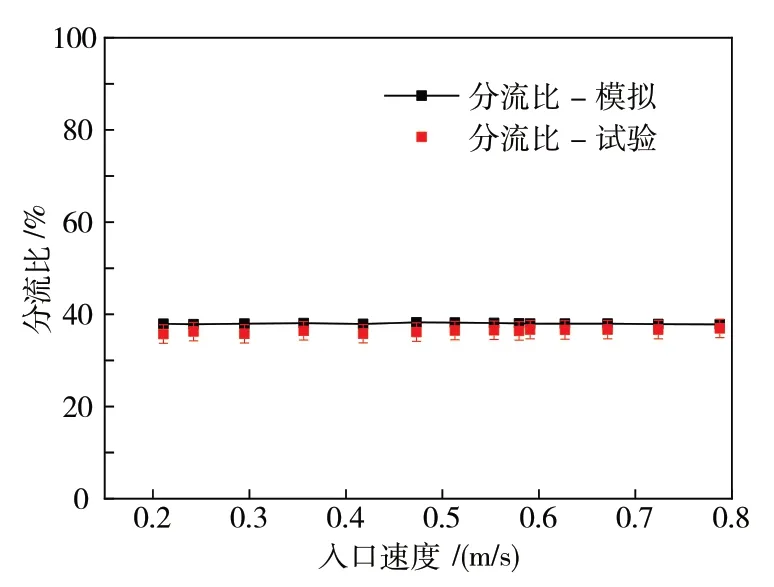

水合物原位除砂分离器中多相流场的特性决定其分离性能,也是揭示分离机理的关键.为方便水合物除砂分离器中三维流程特征的展示,在本文中,通过呈现垂直平面的轮廓和垂直平面上不同位置(底流管、圆柱段、锥段和螺旋形入口)的湍流强度、静压力和速度分布规律来开展流程特性研究(具体如图5 所示,Z=25 mm、350 mm、505 mm、550 mm).

图5 新型水合物分离器截面及轴向特定位置示意图

2.2.1 湍流强度

以脉动速度与平均速度之比表示的湍流强度是湍流最重要的特征参数之一,也是评价流体流动稳定性的标准.此外,颗粒在分离器中的分离过程是颗粒在径向上的有序排列.理想条件下,在离心力、压力梯度力和流体阻力的作用下,轻颗粒或细颗粒迁移到中心,如水合物颗粒,而重颗粒或大粒径颗粒迁移到容器壁,如砂颗粒,最后分别回收.然而,由于流体中存在湍流,流体的速度有很强的波动,这将导致颗粒无法有序排列或需要更长的时间才能实现有序排列.因此,湍流强度的大小总是与错位颗粒的数量和能量消耗有关,这最终会降低水合物原位除砂分离器的分离性能.

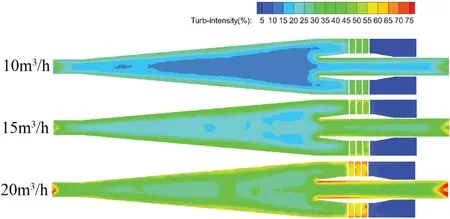

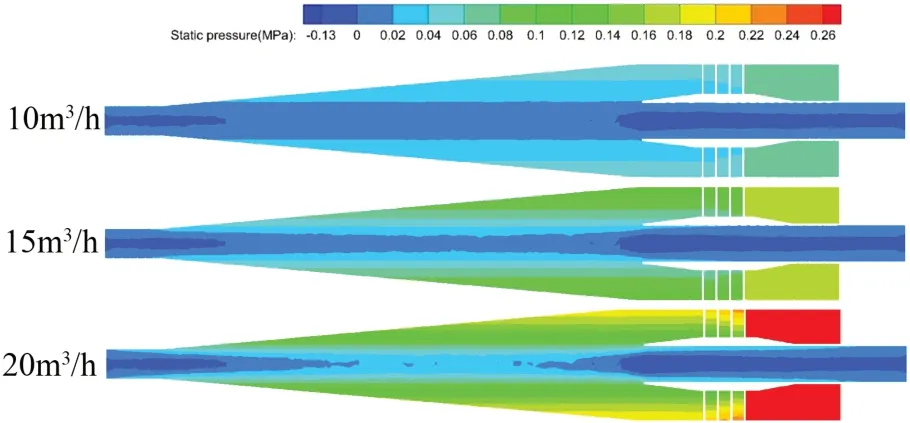

图6 和7 显示了湍流强度分布云图和特定位置的径向分布曲线.从图6 中可以观察到,湍流强度最高的区域出现在螺旋形入口,其次是底流管和溢流管出口,主要原因是螺旋入口将轴向速度转化为切向和径向速度,螺旋入口的螺旋导流板对流体有一定的阻挡作用,且螺旋入口处的截面积急剧减小.同样,底流管和溢流管出口存在负压,这会导致速度的巨大波动.图7 清楚地显示了湍流强度在Z= 25 mm、350 mm、505 mm、550 mm 位置的径向分布曲线图.可以看出,沿着轴向方向,从螺旋入口到底流管出口,湍流强度先增加,然后减少.螺旋入口处的湍流强度最小,其次是锥体截面,在稳流锥作用后的区域湍流强度明显减小,这表明稳流锥体起到一定的作用.在径向方向上,湍流强度从壁向中心逐渐减小,主要原因是容器壁的粗糙度导致流体波动.

图6 湍流强度分布云图

图7 不同流量下湍流强度径向分布曲线

从上述结果可以看出,砂和水合物在圆柱段和锥段的分离性能较好.因此,可以通过调整螺旋入口结构来降低分离器中的湍流强度,如本研究中增加的稳流锥.

2.2.2 静压力

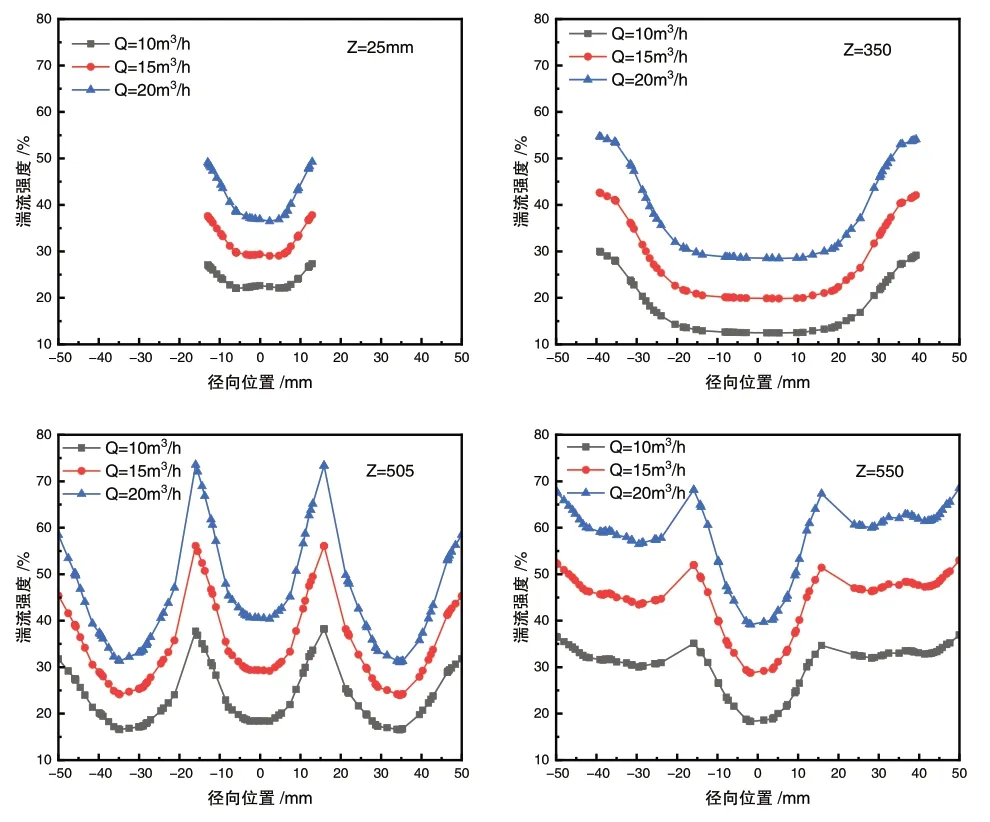

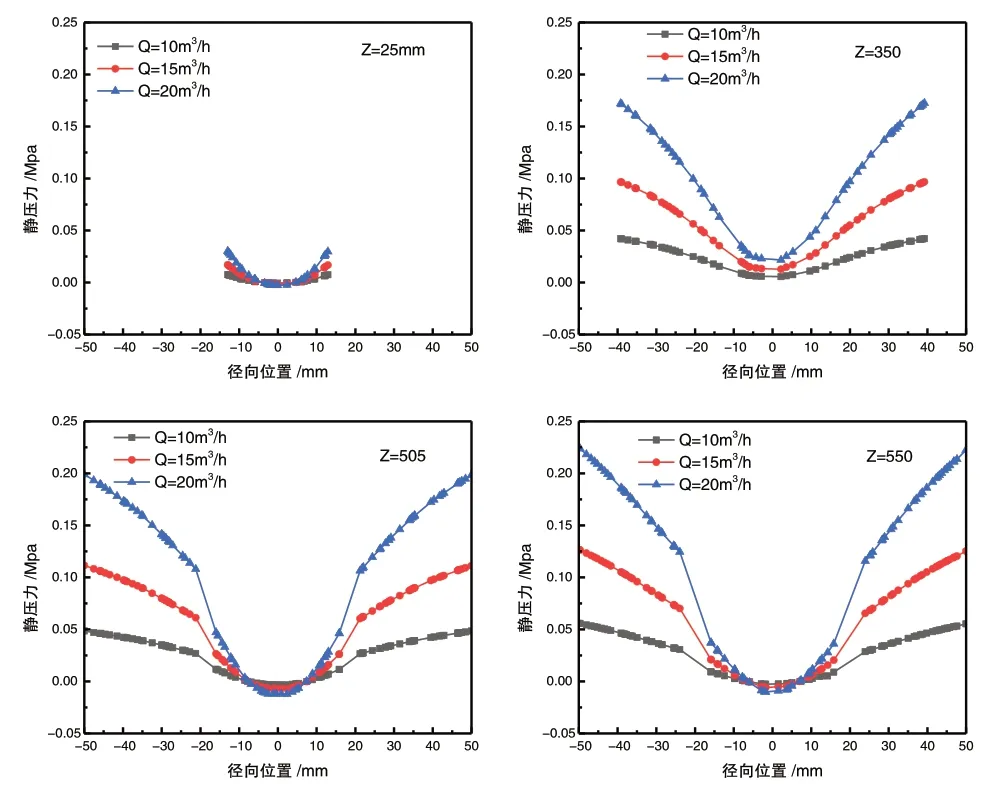

静压力分布云图和特定位置径向分布曲线如图8 和图9 所示.从图中可以看出,在径向上,静压力的绝对值从中心到壁逐步增加,并且是关于中心的近似对称分布.此外,砂和水合物颗粒在压力梯度力的作用下向中心移动.在轴向方向上,静压力从螺旋入口到底流管出口先增大后减小,并在入口处达到最大值,这表明砂和水合物颗粒在螺旋入口处具有更大的迁移力,主要原因是当压力能在出口附近转化为动能时,压力损失增加.与陆地上传统的水力旋流器不同,尽管出口有负压区,但没有空气柱,这是由于出口处的液封.最重要的是,在图9 中可以更清楚地看到,其中静压在Z= 25 mm、350 mm、505 mm、550 mm 的特定位置径向分布曲线,呈“V”形,在径向上也近似对称.

图8 静压力分布云图

图9 不同流量下静压力径向分布曲线

如图8和图9所示,入口和出口之间的压差小于0.3 MPa,这表明水合物原位分离器与传统水力旋流器和螺旋分离器相比,能耗相对较低,具有一定的使用价值;同时也表明螺旋入口结构起到产生旋转流体和预分离的作用.

2.2.3 切向速度

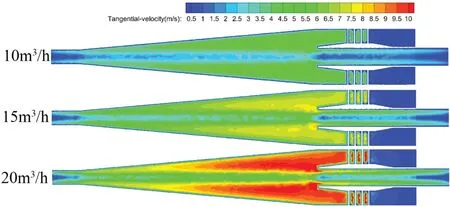

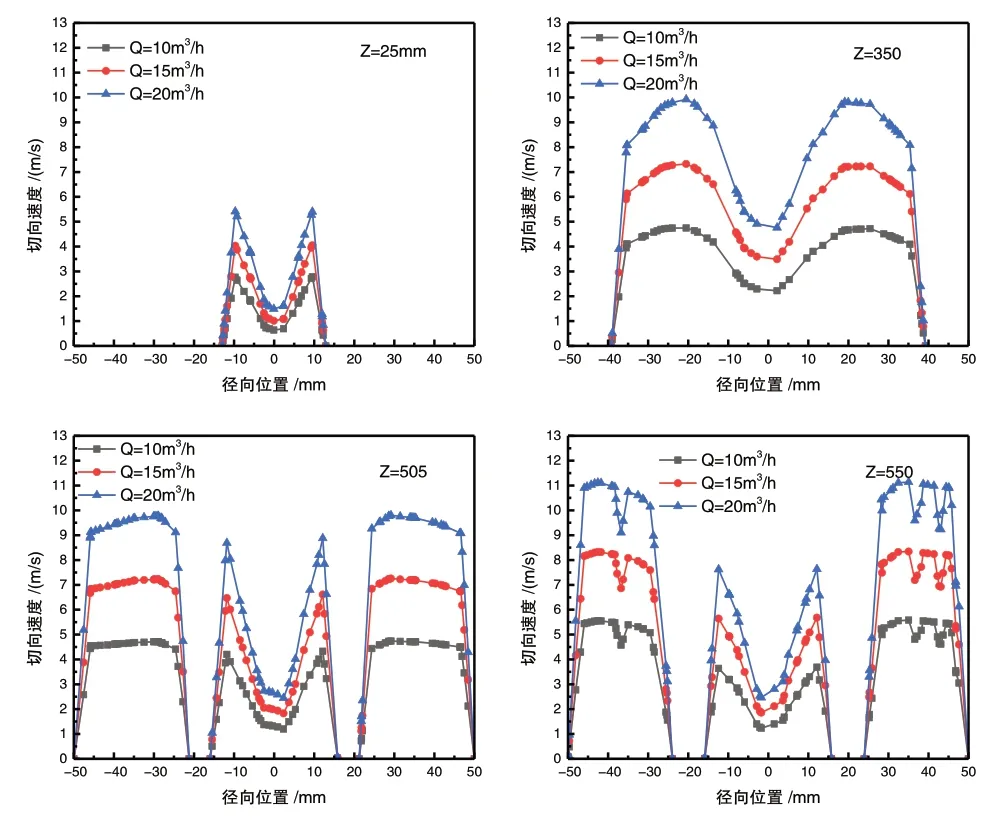

砂和水合物颗粒向外壁的运动由离心力主导,离心力由切向速度决定.垂直平面上的切向速度分布云图如图10 所示.Z= 25 mm、350 mm、505 mm和550 mm 特定位的切向速度径向分布曲线如图11所示.从图中可以看出,切向速度从中心到壁面先增大后减小,形状类似“M”,且呈对称分布.在轴向方向上,从入口到底流管出口,切向速度先增大后减小,在入口处几乎为零,在螺旋形入口和锥形截面区域达到最大值,主要原因是通过螺旋入口结构将轴向速度转化为切向速度和径向速度,切向速度在螺旋入口结构出口处得到充分发展.研究表明,螺旋入口、圆柱段和锥形段在砂和水合物分离中起着关键作用,螺旋入口处的螺旋导流板具有良好的导流效果.从数值来看,切向速度远大于轴向速度和径向速度,这表明切向速度是砂和水合物颗粒分离的主要动力源.

图10 切向速度分布云图参照前面处理

图11 不同流量下切向速度径向分布曲线

2.2.4 轴向速度

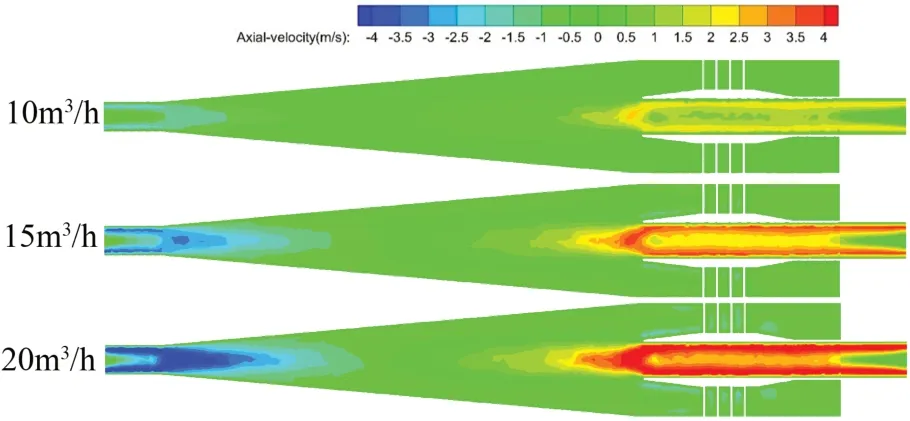

轴向速度分布云图和径向分布曲线如图12 和13 所示.与传统水力旋流器相同,轴向速度可以通过沿径向位置的零轴向速度矢量(LZVV)分为两部分,即向上流动和向下流动,尤其是在锥形段,这样能让不同的颗粒进去不同的区域来去除或回收.水合物颗粒理想地进入上行流中进行回收,砂粒进入下行流中进行去除.此外,在溢流管附近和下方存在循环流.循环流可以使未进入分离区域的颗粒进入分离区域.这有利于提高分离效率.因此,合适的结构可以控制循环流,最终保持水合物分离器的良好性能.

图12 轴向速度分布云图

沿径向和轴向的轴向速度分布可以在图13 中清楚地显示,图13 中给出了Z= 25mm、350mm、505mm、550mm 特定位置的轴向速度的径向分布曲线.轴向速度分布具有明显的对称性,但Z=25mm 的对称性相对较差,这表明轴向速度受湍流强度的影响很大.另一方面,从该值来看,中心处的轴向速度大于壁处的轴向速率.为了保持轴向速度的稳定性,建议选择合适的结构.

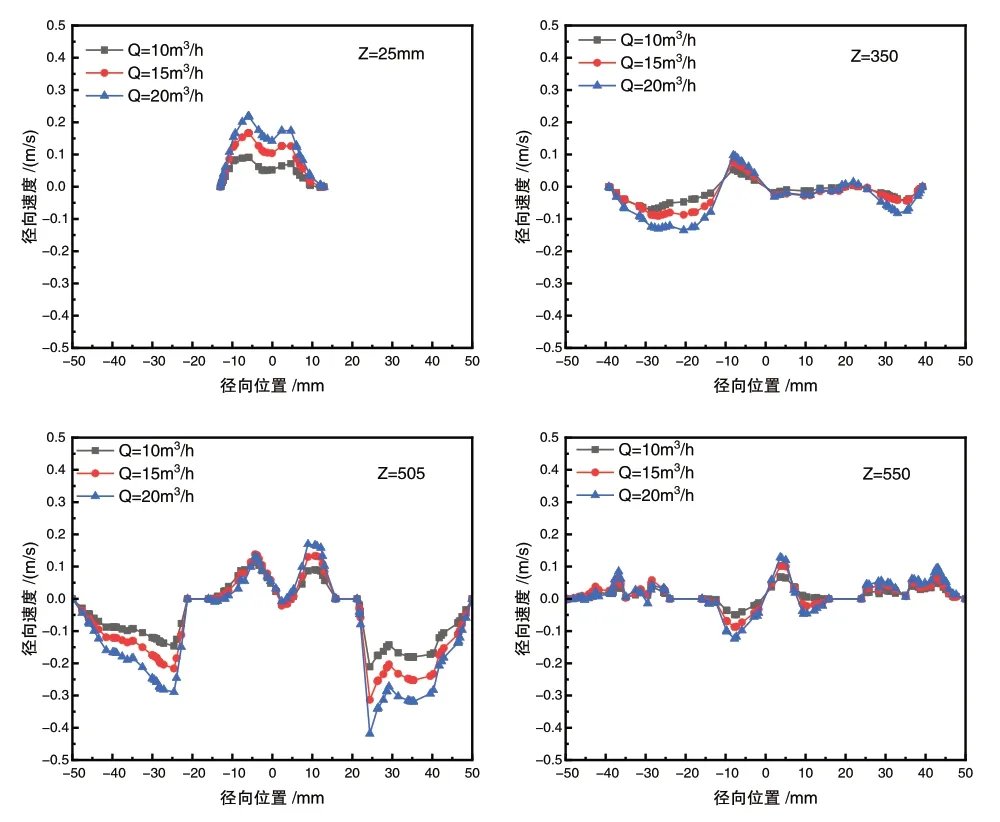

2.2.5 径向速度

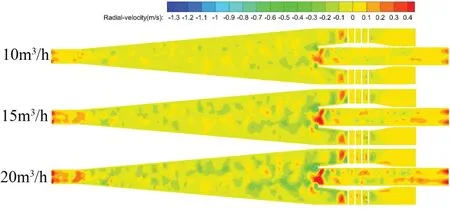

如图14 和15,为径向速度分布云图和径向分布曲线.在图中,正值是径向向外的,而负值是径向向内的.可以观察到,径向速度远小于切向速度和轴向速度,并且波动频繁,但也沿轴中心呈现一定的对称性.图15 清楚地描述了这一点,展示了Z= 25 mm、350 mm、505 mm 和550 mm 位置的径向速度分布曲线.与传统的水力旋流器和螺旋分离器相比,径向速度是不断交替的;并且在水合物分离器中沿中心具有更好的对称性.这意味着颗粒在水合物分离器中的径向迁移速度是可变的,并且这种现象是三维的,可变的迁移速度有助于胶结颗粒的分离,径向速度的变化会对颗粒的分离产生一定的影响,从而影响分离器的性能.此外,径向速度的不稳定性趋势与图6中的湍流分布云图规律一致.

图14 径向速度分布云图

图15 不同流量下径向速度径向分布曲线

2.3 离散相分布

为充分揭示分离机理,特别是流动特性与分离行为之间的关系,研究了天然气水合物浆液中水合物与砂的分离过程,包括水合物和砂离散相体积分数在水合物分离器中的分布.

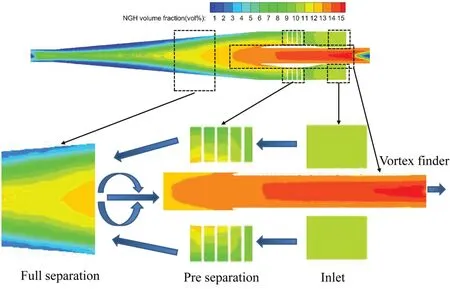

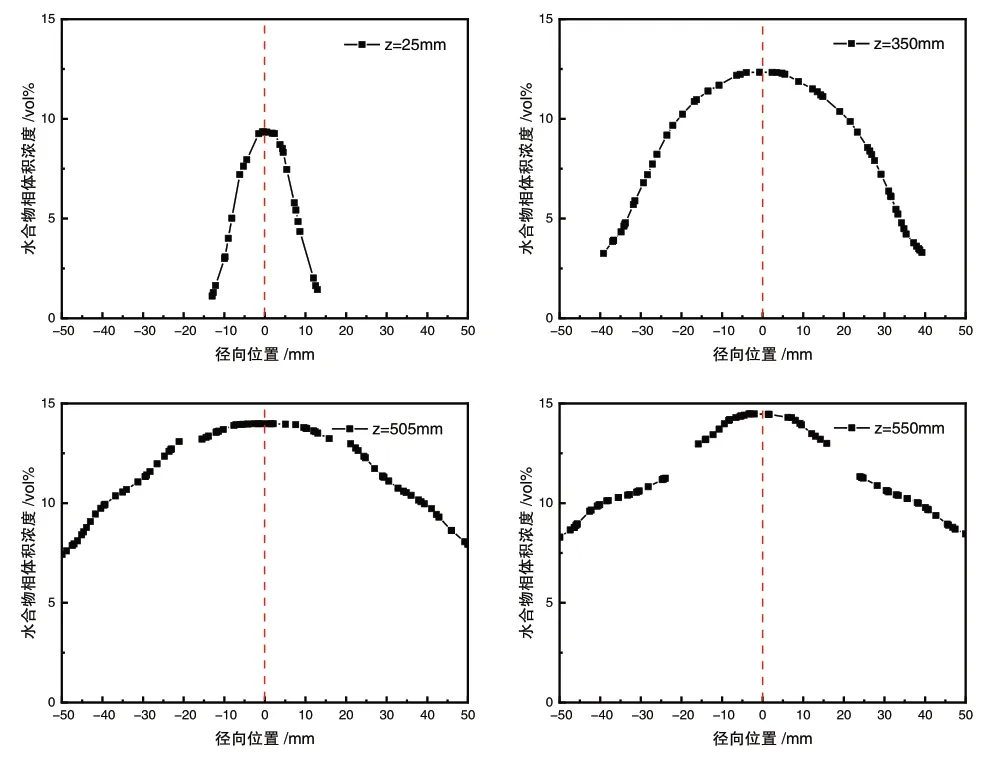

2.3.1 水合物相分布

图16 和图17 分别展示水合物体积浓度分布云图和曲线.从图中可以看出,水合物体积浓度相沿轴心对称分布,从入口到底流管出口逐渐减小.相反,水合物的体积浓度从入口到溢流管出口逐渐增加.在径向方向上,水合物体积浓度从壁向中心逐渐增加.水合物体积浓度在螺旋形入口之前分布均匀,首先在螺旋形入口处开始向中心聚集,然后在圆柱段和圆锥段截面的中心附近逐渐增加,最后在底流管中最低,在溢流管中最大,主要原因在于水合物相密度小于连续相密度,并且在离心力、压力梯度力和流体阻力的共同作用下,颗粒将逐渐向中心移动,最后,它们进入溢流管,并从溢流管出口被回收.水合物相颗粒在螺旋入口流道中开始向中心迁移,这表明螺旋入口结构起到了预分离的作用,这与流场特性的分析结果一致.上述结果表明,水合物原位除砂分离器可以有效地从天然气水合物的混合浆体中回收水合物.

图16 水合物相体积浓度分布云图

图17 水合物相体积浓度径向分布曲线

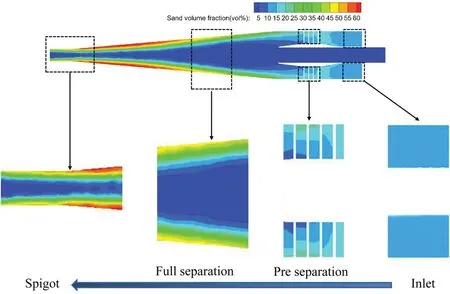

2.3.2 砂相分布

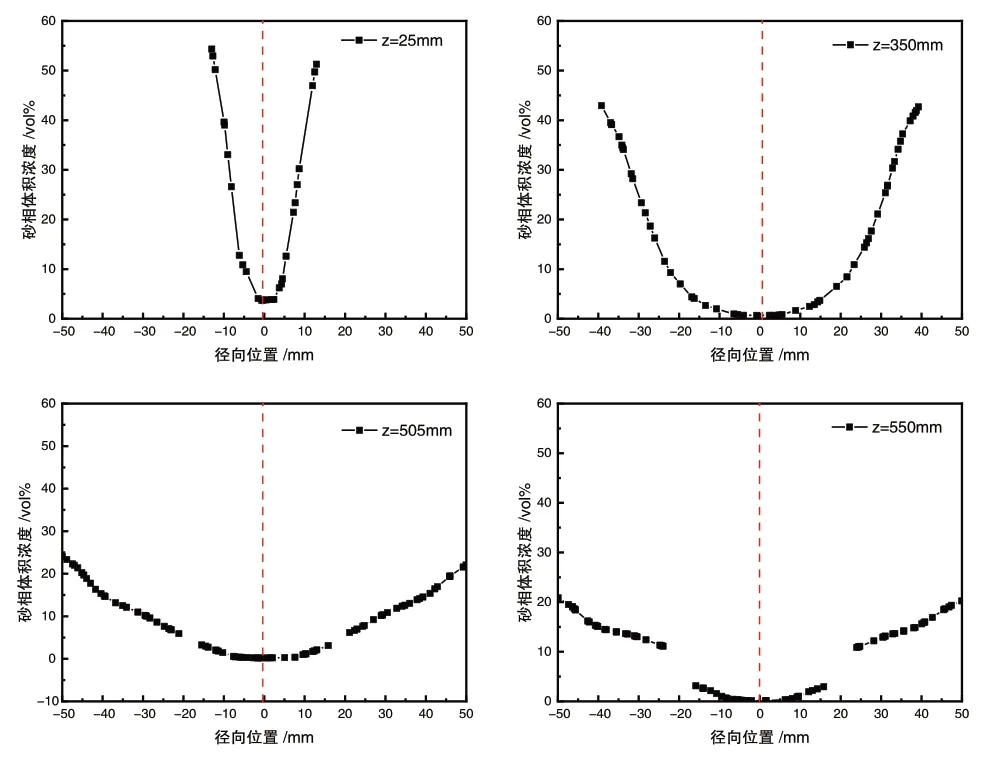

砂体积浓度分布云图和曲线如图18和19所示.由图可知砂相沿轴心对称分布,砂体积浓度从入口到底流管出口逐渐增加,而砂体积浓度则从入口到溢流管出口逐渐减少,最大值出现在底流管出口附近.在径向,砂的体积浓度从壁向中心逐渐减小,其主要原因是砂相的密度大于连续相的密度,在离心力、压力梯度力和流体阻力的共同作用下,颗粒逐渐迁移到壁面,最终进入底流管,从底流管出口排出.砂相颗粒在螺旋入口中开始向壁面迁移,这表明螺旋入口结构起到了预分离的作用,这与流场特征的分析结果一致.上述结果证明,水合物原位除砂分离器可以有效地去除天然气水合物混合浆体中的砂相颗粒.

图18 砂相体积浓度分布云图

图19 砂相体积浓度径向分布曲线

在水合物原位除砂分离器中,离散相沿轴心对称分布.在离心力、压力梯度力和流体阻力的共同作用下,砂粒会逐渐向壁面迁移,而水合物颗粒会逐渐向中心迁移.上述现象在螺旋形入口开始出现,在圆柱段突出,在圆锥段最为明显,最终水合物颗粒被回收,砂颗粒被去除.同时,颗粒的迁移也受到湍流强度的影响,从而导致位移发生改变.上述结果表明,螺旋入口结构起到预分离的作用,圆柱段和圆锥段在水合物和砂颗粒分离中起到关键作用,可以通过改变操作或结构参数来控制流场特性,从而可以改善水合物分离器的分离性能.

3 结论

本文基于CFD 数值模拟对水合物原位除砂分离器分离机理研究,得出以下结论:

在水合物原位除砂分离器中,流场沿轴心对称分布,如速度、湍流强度、静压力和离散相体积浓度.特别是径向速度的对称性不同于传统的水力旋流器和螺旋分离器.湍流强度最高的区域位于螺旋入口,其次是底流管和溢流管,这表明稳定流锥起到了一定的作用.进出口压差小于0.3MPa,表明水合物原位除砂分离器具有能耗低的优点.

在螺旋入口、圆柱段和圆锥段中,速度值相对较大,轴向速度将流场分为两个方向不同的区域,以实现水合物颗粒回收和砂粒去除.对于离散相分布,所有相在进入螺旋入口之前都是均匀分布的,进入螺旋入口后,在径向上,从壁面向中心方向,砂的体积分数逐渐降低,水合物的体积分数逐渐增加.水合物相体积浓度在中心和溢流管处最大,砂相体积浓度在壁面和底流管处最大.

以上结果揭示了水合物分离器的分离机理,同时表明螺旋入口起到预分离的作用,圆柱段和圆锥段在水合物和砂颗粒分离中起到关键作用,也表明螺旋入口具有良好的导流效果.