3D打印树脂模具的三维虚拟装配建模及序列规划方法

邹泽昌,谢宇玲,陈学永

(1.福建船政交通职业学院 机械与智能制造学院,福州 350007;2.福建农林大学 机电工程学院,福州 350002)

3D打印技术以数字模型为基础,采用树脂等材料,利用逐层堆叠累积的成型技术制造模具。树脂模具的质量和装配序列紧密相关[1],装配序列是制作的基础[2]。随着科技的发展,传统的装配序列不能适用于大规模的零件,其装配质量较差,装配过程无法自动化[3],因此,研究3D打印树脂模具三维虚拟装配序列规划模型具有重要意义。

刘晓阳等[4]采用蚁群算法的并行性及其搜索过程的独立性,通过异步并行对装配序列进行求解,减少装配序列规划的时间,该算法较容易出现局部最优问题,不具有全面性。杨晓东等[5]建立序列规划的数学模型,装配序列规划问题的求解利用粒子群算法离散化处理,该算法在对网络权重的编码进行选择时过程繁琐。张永弟等[6]为了解决滑阀箱由于设计缺陷造成的漏油问题,通过逆向工程建立滑阀箱随形密封圈模具三维模型,对滑阀箱进行激光扫描,再通过光固化3D打印技术与反应注塑得到密封圈,降低了模具制作成本,有效解决了某汽车滑阀箱漏油问题。吴国祥等[7]提出一种基于模因算法的飞机部件装配序列规划方法,在非干涉解空间中进行全局搜索,在可行解空间内进行局部搜索,最终获取较优的装配方案,但是打印质量没有得到验证。

文中提出3D打印树脂模具三维虚拟装配序列规划模型,通过树脂模具三维虚拟装配模型构建、树脂模具装配序列规划,获取最佳树脂模具装配序列,提升树脂模具装配质量。

1 基于3D打印技术的树脂模具制造

3D打印机通过激光选区的熔融及烧结技术、立体成形和实体制造等步骤完成树脂模具的3D打印。3D打印树脂模具流程如图1所示[6]。

图1 3D打印树脂模具流程

如图1所示,制作3D打印树脂模具先将粘合剂、蜡及树脂按比例加入到纯净水中,利用球磨机将混合的材料搅拌均匀,制成粉状悬浮浆,然后倒入3D打印机内制作模具,打印完成后,进行抽吸、增压,在特定的高温下激发有机单体的胶凝功能,使浆液凝固,从而得到一种高强度的坯体。采用特定的烘干工艺可获得高质量的毛坯。在坯料的排胶法和烧成工艺中,实现树脂模具成型,最终脱模获取树脂模具。

为获取最佳树脂模具3D打印效果,需通过树脂模具三维虚拟装配模型构建、装配序列规划合理地规划树脂模具装配序列。

2 树脂模具三维虚拟装配模型及求解

三维虚拟装配模型主要从虚物实化和实物虚化两方面进行[7]。虚物实化是指利用多种物理定律,以3D CAD建模为依据进行模拟,在对自然法则的理解中,函数原型将会越来越接近真实原型。实物虚化是指通过对物体的立体测量实现对物体的逆向设计和三维重构。

树脂模具三维虚拟装配模型由3D零件设计和三维虚拟树脂模具设计两部分构成[8]。

2.1 三维虚拟树脂模具设计

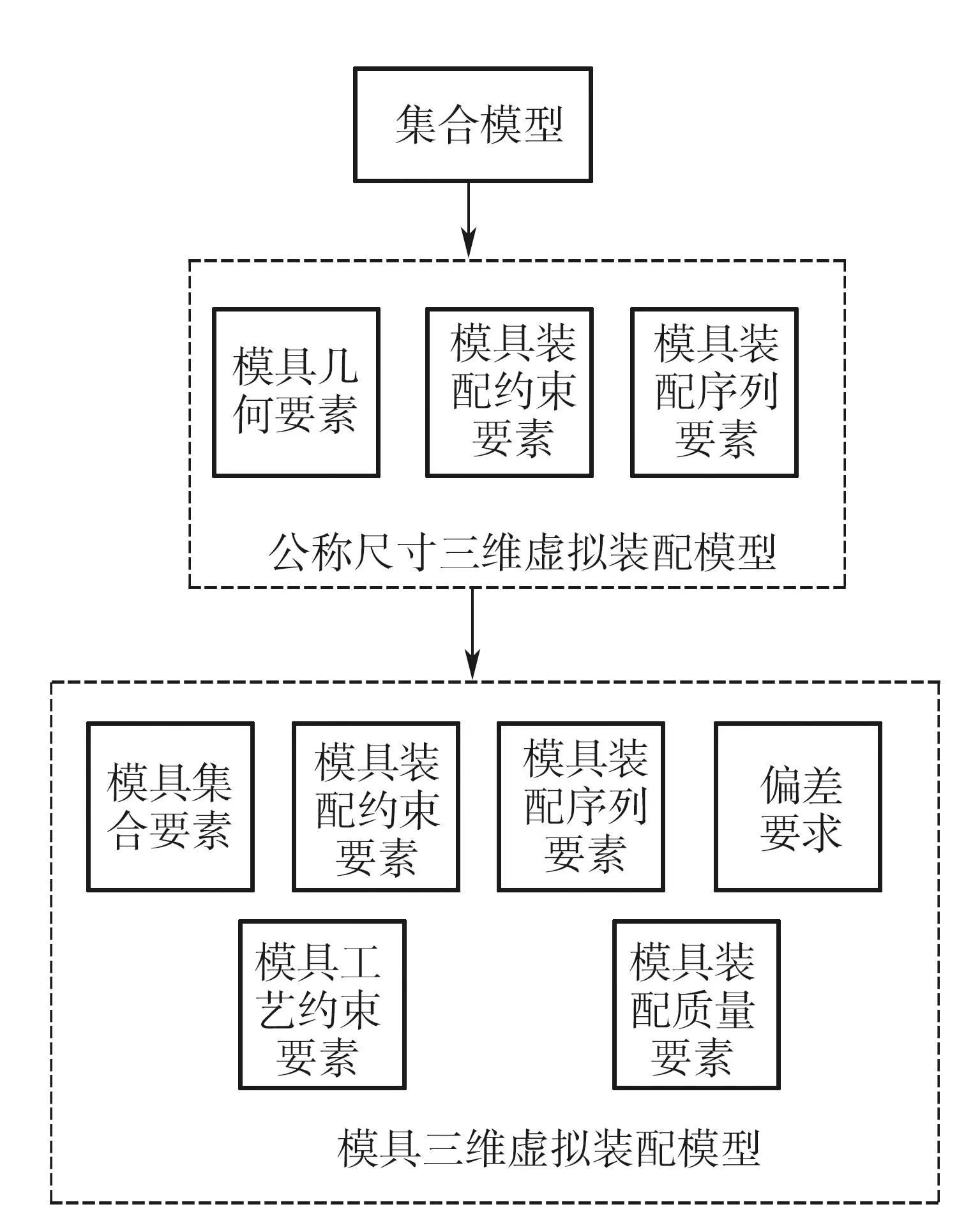

基于理论数据,三维虚拟树脂模具设计数据包含制作工艺要求、加工材料、几何拓扑及装配约束等零件信息,三维虚拟树脂模具设计框架如图2所示。

图2中,零件实体特征虚物实化的映射关系表示为

U={H,D,E}.

(1)

式中:H为零件实体集合;D为装配信息集合;E为H与D的装配关系集合。

2.2 三维虚拟树脂模具距离面特征降维

三维虚拟树脂模具加工模型的几何约束由其几何特征生成,是领域特征约束[9-10]。通过单一扫描的方式无法获取点云信息的特征,需多次扫描,再进行有机操作,应用ICP-AFW算法,配准点云信息,最终获取树脂加工模型的特征,操作约束集,运用距离面特征的构造方法进行距离面特征降维。

加工模型到树脂模具三维虚拟装配模型的映射关系表示为

U′=φ(O).

(2)

式中:O和φ( )分别表示三维扫描的对照点集及点云的函数集。提取特征,进一步提高点云信息配准方法的计算效率及其稳定性。

为获取精度高的配准值,求解最小的误差测度值,表示为

(3)

式中:O和T(O)分别为装配特征集合及配准估计结果;m为映射信息对;oi表示特征点集的信息;F和γi分别为误差测度函数及权重因子。

按区域进行点云分割,通过邻近的数据点集生成区域映射结果,结合该特征的加权系数,实现高权重特征的匹配精度,提高收敛速度,点云信息配准过程具有较高的鲁棒性。

2.3 3D零件精细点云信息配准

进行零件实物虚化,分析零件的几何装配特征、装配约束等,以树脂模具的主要特征作为优化标,设置目标函数与约束条件为

(4)

式中:n,c和P分别为测量点的数量、主要约束特征及其约束集合;zi为点集的约简函数;j( )和K(hi)分别为权重函数及点hi的相似曲率;Qo和U″分别为匹配势函数种类及约束平面。

构建装配序列特征树,如图3所示。

图3 装配序列特征树

根据图3特征树可知:1)根据装配关系将零件结构、几何装配约束集合要素分解,构建点云信息配准树,并运用快速生成法把无拓扑关系的点云映射到特征树,再依据特征的重要性,分为重要和非重要,得到其配准权重;2)根据装配关系将结构件的装配特征及约束关系进行分解,分配不同的融合法则;3)关联装配特征、约束关系、公差特征、加工和材料属性信息等;4)生成点云特征;5)生成配准法则树,进行点云信息间的共融,构建融合规则树,并利用规则树对精细点云信息配准优化。

3 树脂模具装配序列规划方法

装配序列规划方法由装配信息建模[11]、装配序列生成、装配序列评估与优选构成。把装配序列的规划方法运用在装配过程中,对装配操作进行动态导向,并将装配过程数据输出和存储,从而动态显示装配过程。

3.1 模具装配序列生成

根据所构建的模具三维虚拟装配模型获取全局的装配干涉矩阵[12],该矩阵用BG表示,优先约束矩阵用L表示,则模具装配信息构建完成,如模具由n个零件构成,n=1,2,…,n,BG是n阶方阵,方阵表示为

(5)

BG所有元素通过6位二进制数组成,i和j表示零件,+X,-X,+Y,-Y,+Z,-Z表示共6个坐标方向装配的位置,BijXBij/XBijYBij/YBijZBij/Z表示模具i沿着6个装配位置时和j的干涉情况。如无干涉发生,对应位的值为1,反之发生干涉情况,则其值为0。当i=j的情况下,对应位的值为0,基于模具装配零件间几何运动的相互特性,在Bijυ⊕Bij/υ等于1时,BjiυBji/υ=Bij/υBijυ,反之BjiυBji/υ=BijυBij/υ,其中,υ∈{±X,±Y,±Z},/为负号。优先装配关系中可获取优先约束矩阵,n个零件的优先约束矩阵表示为

(6)

式中:lij为i是否优先j装配,如i早于j的装配,lij的值是1,若i=j的情况下,lij=0,lij等于1时,Lij值为0。

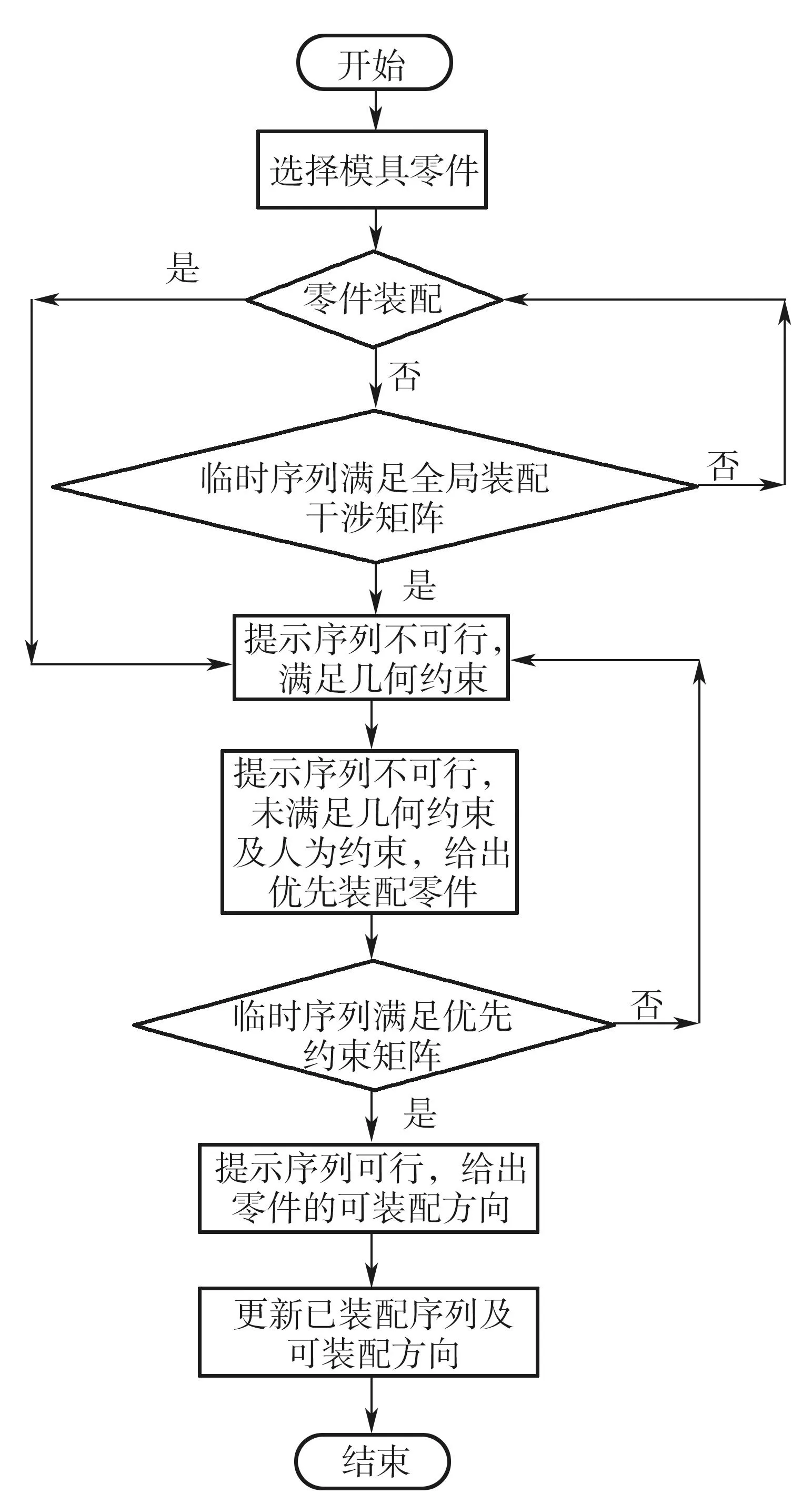

模具装配序列判断流程如图4所示,在选择一个未组装好的部件时,系统会判定被选中与被装配部件组成的临时序列是否符合全局装配干扰矩阵和优先约束矩阵的限制,从而判定该临时排序的可用性和人工限制性,并提供相关的信息[12-13]。操作人员可在此基础上进行下一阶段的正确装配操作。若所选择的部件在装配时和最后装配位置的间距比预设的阈值低,那么被选择的部件就会被突出显示,并按照位置姿态矩阵进行部件自动组装,对已经组装好的部件升级和保留,然后继续下一次装配。利用该装配序列的方法实现序列的实时生成和对操作的实时导向。

图4 装配序列可行性判断流程

3.2 树脂模具装配序列评估与优化

装配序列评估是对组装顺序进行评估,而树脂模具装配序列的优化由遗传算法演化得到最优的装配序列[14-15]。装配序列评估选择装配过程中的不稳定因素、装配方向变化的数量为评估参数,以降低装配过程的不稳定性和减少装配方向变化的数量为优化目标。装配过程的不稳定性通过装配序列和支撑矩阵计算获取,支撑矩阵可通过分析各部件之间的支撑关系,装配方向变化数量利用装配序列和装配干扰矩阵计算得到。n个零件的装配体支撑矩阵是n阶方阵,支撑矩阵表示为

(7)

式中:ηij为i和j的重力支撑关系,如i重力支撑j,取值为1,反之取值为0,在i=j的情况下,ηij等于0,选取装配的不稳定性及其方向改变次数作为参数构建遗传算法的适应函数,模具的装配序列优化适应度函数表示为

benefit=Max-(ε×χ1+ϑ×χ2).

(8)

式中:ε和ϑ分别为支撑和干涉矩阵系数;χ1和χ2分别为装配序列的非稳定性及其方向变化数量,χ1+χ2=1。在遗传算法中,输入多个原始装配序列群体组合生成装配序列,使其满足几何约束和人为约束。如果未成功生成,则需要手动输入初始值总体;在此基础上,优化当前种群,为后代序列选择两个最高适应度值对应的序列,并根据随机分配原则,通过交叉、反转和变异操作,完成剩余后代成员的序列优化,使其在每次进化中都能保持最佳序列,在保证种群多样性的同时,优化遗传算法的过早收敛,最终完成进化种群,实现树脂模具装配序列的优化。

4 实验分析

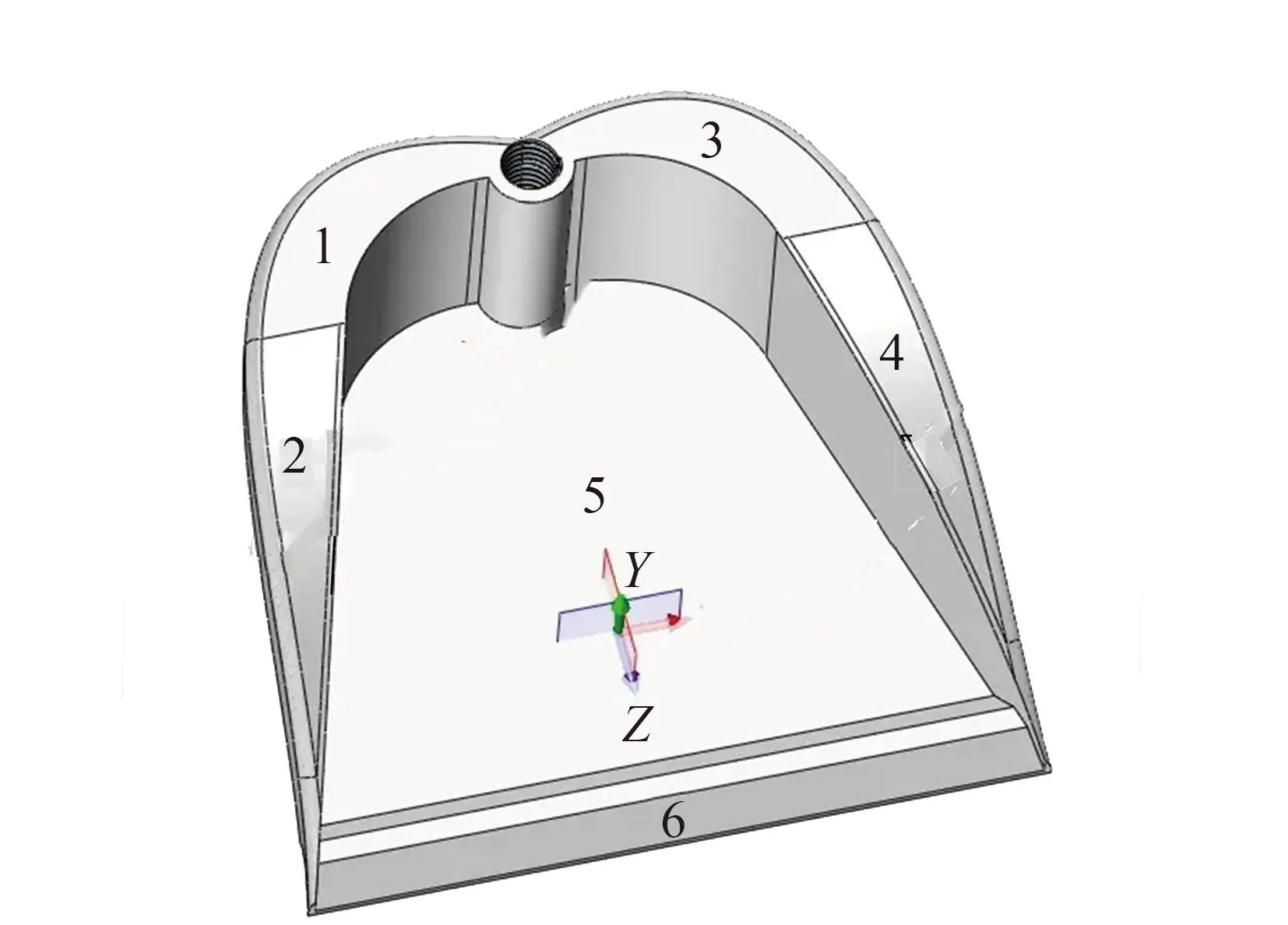

以铲状器具为实验对象,利用三维虚拟装配序列规划模型设计铲状器具,如图5所示,树脂制作的仪器和设备如表1所示。

表1 制作铲状器具的仪器和设备

图5 三维虚拟铲状器具

图5中,该铲状器具共包含限位条、溢流侧板、底板、双侧支架等6个零件,被选中与被装配的部件组成的临时序列为1、2、3、4、5、6,但是两侧推进装配过程存在摆动问题,需要计算装配序列和支撑矩阵。按照位置姿态矩阵进行不同宽度的格板自动组装,基本约束条件为限位条,其用于抵住底板两个端部,始终为末序列。

利用电子分析天平,称取适量的水和树脂专用铸粉,按比例加入磁力搅拌器,搅拌过程中不断加入强化剂,将搅拌好的料倒入3D打印机树脂槽内,利用3D打印机制作铲状器具,打印后经过真空、加压及干燥,最后进行脱模,得到的铲状器具如图6所示。

图6 3D打印成品

实验结果显示,应用文中模型规划的最佳装配序列可以有效助力树脂模具成功打印制作。

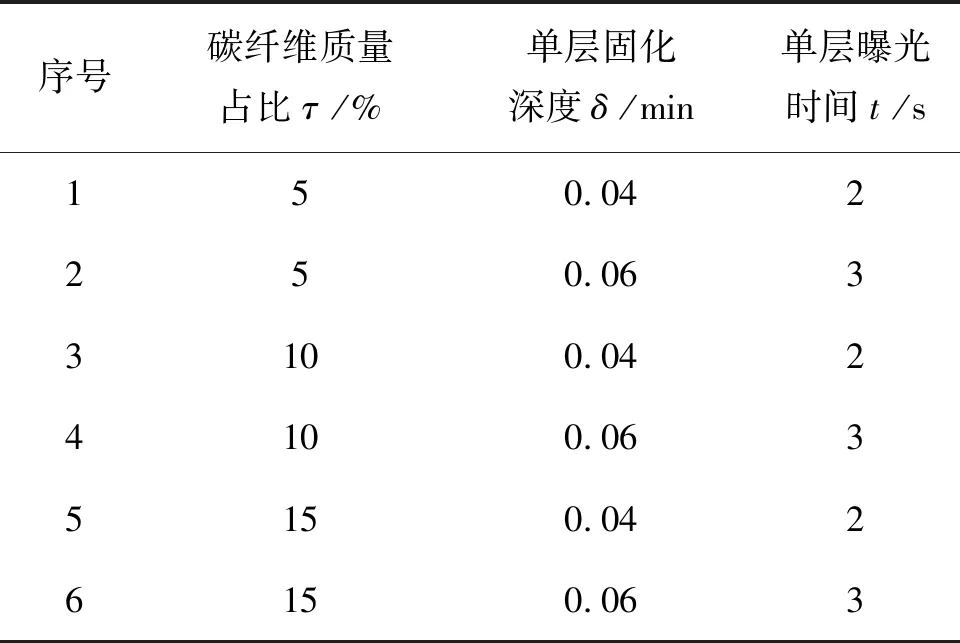

研究碳纤维质量分数τ、单层固化深度δ及单层曝光时间t对成型质量的影响。实验设置6个编号的铲状器3种因素3水平正交实验,正交实验数据参数如表2所示。

表2 3种因素3水平正交实验

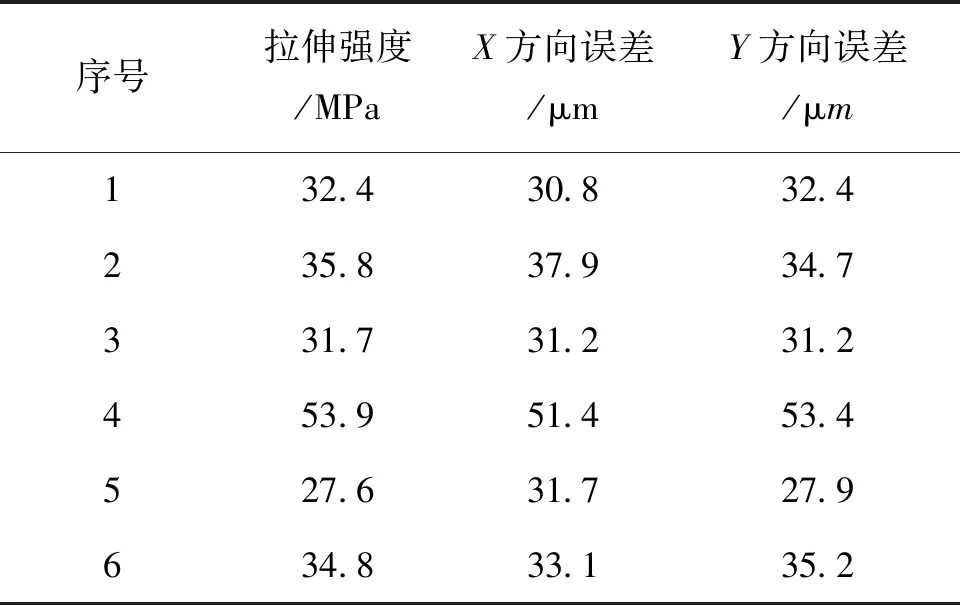

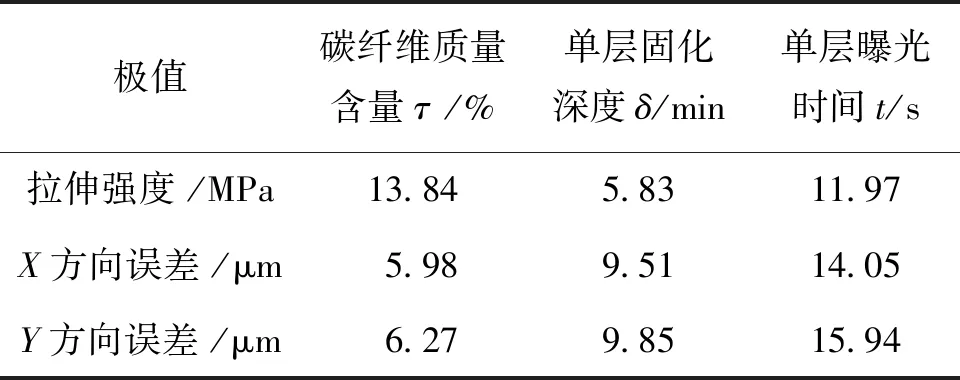

为观察成型误差,对6个铲状器具进行测量和推算,获取拉伸强度及X,Y方向成型误差与极值结果,数据结果如表3和表4所示。

表3 正交实验结果

表4 拉伸强度和成型误差的极值结果

由表3和表4可知,对模具成型拉伸强度的影响程度为τ>δ>t,对X和Y方向成型误差的影响程度为t>δ>τ。由此可知,打印树脂模具拉伸强度影响最强的是τ,t是影响模具成型的次要因素。实验结果表明:τ,δ和t分别为15%、0.04 mm及3 s是最佳成型参数。利用该参数打印树脂模具,测量其拉伸强度是51.9 MPa,为最高值,X和Y方向成型误差均低于18 μm,综合性能高于上述6个正交实验样本。因此,应用模型进行树脂模具装配序列规划时选取的最佳成型参数比例为τ=15%、δ=15%和t=3 s,此时制造模具的拉伸强度最优、成型误差最小。

在树脂模具三维虚拟装配模型融合匹配时,设置3组预测辅助方案进行测试,方案分别为无预测、BP及DNN预测辅助方案,观察匹配的准确率,对树脂模具的重要特征进行10次测试,比较实验结果和理论模型,如图7所示。

图7 3种预测方案匹配准确率

由图7可知,在没有预测辅助时,匹配最小化约束条件效果不佳,BP预测辅助能够提高匹配效果,准确率可达到80%~90%。应用DNN方法预测匹配,准确率保持在95%以上。实验证明,模型选取DNN在模型融合预测辅助泛化和预测上具有明显优势,匹配效果好,可构建更加精准的树脂模具三维虚拟装配模型,为装配序列规划提供有效数据支撑。

该模型利用遗传算法进行装配序列优化,为验证装配序列优化效果,对遗传算法参数进行设置,种群规格和最大遗传数均为100,交叉概率1和2分别是0.9及0.6,变异概率1和2分别是0.1及0.01。通过观察适应度进化曲线变化情况,衡量遗传算法寻优效果,并统计装配序列规划后的最优输出结果,如图8所示。

图8 最优输出结果

由图8可知,最优的装配序列为1,18,17,19,16,20,24,3,14,15,22,21,4,10,23,5。从适应度曲线变化看出,目标函数的数值先呈下降趋势后逐渐稳定,实验结果表明,文中模型运用遗传算法进行装配序列优化的收敛速度快,同时可获取最优的装配序列,有助于提升模具制造质量。

5 结束语

文中通过遗传算法优化3D打印树脂模具三维虚拟装配序列,碳纤维质量分数、单层固化深度和其曝光时间分别为15%、0.04 mm及3 s是最佳成型参数,制造模具的拉伸强度达到最大,模型成型误差最小,结果表明,DNN方法预测在模型融合预测上具有明显优势。