基于状态反馈的玉米脱粒机液压传动速度控制方法

高 悦,李 娜,邓 成

(安徽粮食工程职业学院 粮食工程系,合肥 230011)

伴随着农业自动化技术的不断发展,玉米脱粒机在农业生产中越来越重要。目前,很多大型玉米脱粒机采用液压传动模块将玉米带入机器中,并由传送带输出脱粒完成的玉米粒[1-2]。在玉米脱粒过程中,脱粒机的传送速度不仅影响玉米的脱粒速度,而且会对脱粒机的使用寿命造成影响,如果不能对玉米脱粒机液压传动速度进行及时地反馈,极易造成玉米粒堵塞,危害脱粒机的运行安全性,严重的情况会造成脱粒机损害,从而增加玉米脱粒成本。为此,研究出一种控制效果好的玉米脱粒机液压传动速度控制方法刻不容缓。

在过去的研究中,研究人员提出了很多脱粒机液压传动速度控制方法,但大多以控制器为依托,对传动速度进行调整。刘红艳等[3]设计了基于嵌入式的脱粒装置模糊控制系统,利用ARM和模糊控制技术从软硬件两方面实现玉米脱粒传动速度控制。Rahul等[4]采用人工神经网络对脱粒机机构进行设计验证。该方法记录并处理作物配置的实时监控,以控制脱粒机编码器电机速度,同时防止单一故障模型的应用以及脱粒参数的实时控制。许丽等[5]设计了一个带有速度环和电流环的双闭环晶闸管脱粒机调速系统,以保证直流电机脱粒机的高性能运转。虽然在一定程度上解决了速度控制问题,但却忽视了玉米脱粒机的实时液压传动状态,导致玉米脱粒机传动在外界干扰情况下传动加速控制能力下降。针对此问题,提出基于状态反馈的玉米脱粒机液压传动速度控制方法,在已有方法应用效果的基础上,解决脱粒机的抗干扰能力问题,为农业生产自动化提供更加优质的机械设备,提高玉米产量。

1 玉米脱粒机液压传动速度控制方法设计

1.1 构建玉米脱粒机液压传动模型

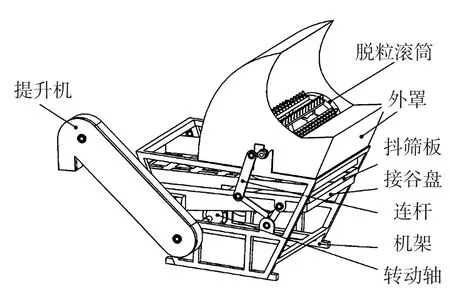

在进行玉米脱粒机液压传动速度控制方法设计时,首先分析玉米脱粒机液压传动结构,如图1所示。

图1 玉米脱粒机液压传动结构

由图1可知,玉米脱粒机液压传动结构主要位于提升机中,通过提升机的液压泵、液压马达等器件实现玉米脱粒机运转。为此,文中主要对液压主泵流量以及液压变量马达两部分器件的运行状态进行分析,构建相应的数据模型对原有的液压传动模型进行优化,以便获取更加有效的控制效果。

根据玉米脱粒机的运行原理,将液压主泵的流量函数[6-7]设定为

g1=Z1ϖ1-bi1(U1-U2)bi2U2.

(1)

式中:Z1为液压泵排量;ϖ1为液压泵转速;U1为液压泵的内泄漏系数;U2为液压泵的外泄漏系数;bi1为高压管道压力;bi2为低压补油压力。对式(1)进行拉式变换,有

g1=Z1ϖ1-U12bi.

(2)

式中:U12为液压泵的总泄漏系数。

根据式(2)得到液压泵的液压平衡方程

(3)

式中:R1为液压泵在任意运行状态下的外部驱动力;K1为液压泵与脱粒机驱动装置的总惯性;δ1为液压泵的运行转角;S1为液压泵的粘性阻尼系数;T1为液压泵负载弹性刚度。在上述公式的基础上,得到液压马达排量计算公式

(4)

(5)

式中:D2为作用在液压马达上的任意外部力矩;K2为液压马达在运行过程中的总惯性;δ2为液压马达的运行角度;S2为液压马达的粘性阻尼系数;T2为液压马达负载弹性刚度。对上述内容进行整理,将其与当前的玉米脱粒机液压传动模型进行融合,得到新型玉米脱粒机液压传动模型。应用此模型对脱粒机的液压传动速度进行测算,并将测算结果作为后续控制过程的数据基础。

1.2 优化液压传动速度控制器

根据上文设定内容,对现有液压传动速度控制器进行优化,保证其可与状态反馈模块密切连接。此次研究中,将原有控制器改良为模糊PID控制器[8-9],以此保证状态反馈模块采集到的信号可作为控制量应用。由于控制终端为计算机芯片,其无法对连续性信号进行分析,因此,将状态反馈信号离散化处理,则有

(6)

式中:e′(t′)为信号处理误差向量;α为信号处理系数;T′为信号采集周期;d′为信号采样序号;t′为单一信号出现时间。使用式(6)对传统PID控制进行离散化处理,更新控制器中的微分系数与积分系数[10-11],更新后系数可表示为

(7)

图2 模糊PID控制器

图2中,r为玉米脱粒机输入;e′为玉米脱粒机温湿度偏差;u′为PID控制器输出;y为玉米脱粒机速度输出。

2 设计状态反馈模块

此次研究中使用传感器对脱粒机的运行状态进行检测,并将采样状态变量设定为a1(t)与a2(t),采样周期设定为T1=0.15 s,T2=0.20 s。采样后的信号设定为p(t),则有

(8)

由式(8)可确定,在采样周期不同步的前提下,需要根据状态观测器估计脱粒机液压传动状态,并据此构建玉米脱粒机液压传动状态反馈模块。将玉米脱粒机液压传动模块设定为二维模型[12]的形式,则有

(9)

假设此模型具有能控能观性,此时其状态反馈器可表示为

v=-Lx.

(10)

如果此脱粒机无法使用传感器对其进行测量,则可构建一个脱粒机运行观测器

(11)

根据式(11),设定观测器信息采集过程,具体如图3所示。

图3 观测器信息采集过程

与此同时,使用积分器将脱粒机的液压传动状态设定为闭环系统状态[13-14],则有

(12)

为降低计算难度,将式(12)整合为矩阵向量

(13)

转换式(13)坐标,使用o表示脱粒机实际传动状态与状态估算结果之间误差向量,则有

(14)

对式(12)与式(13)进行整理,得到最终的玉米脱粒机运行状态。在计算过程中,由于o计算结果具有不可控性,无论此数值如何变化,o(t)的预算结果均趋向于0。将观测器得到的脱粒机传动状态作为状态反馈信息,根据分离原理设计状态增益函数[15]S以及观测器增益函数W,得到最终的状态反馈函数

f=det(S-W+FH).

(15)

将此函数导入状态反馈模块中,对玉米脱粒机的传动状态进行观测,并将观测到的状态信息反馈到控制器,对液压传动速度进行控制。对所设定内容进行整理,完成基于状态反馈的玉米脱粒机液压传动速度控制方法的设计。

3 实验论证分析

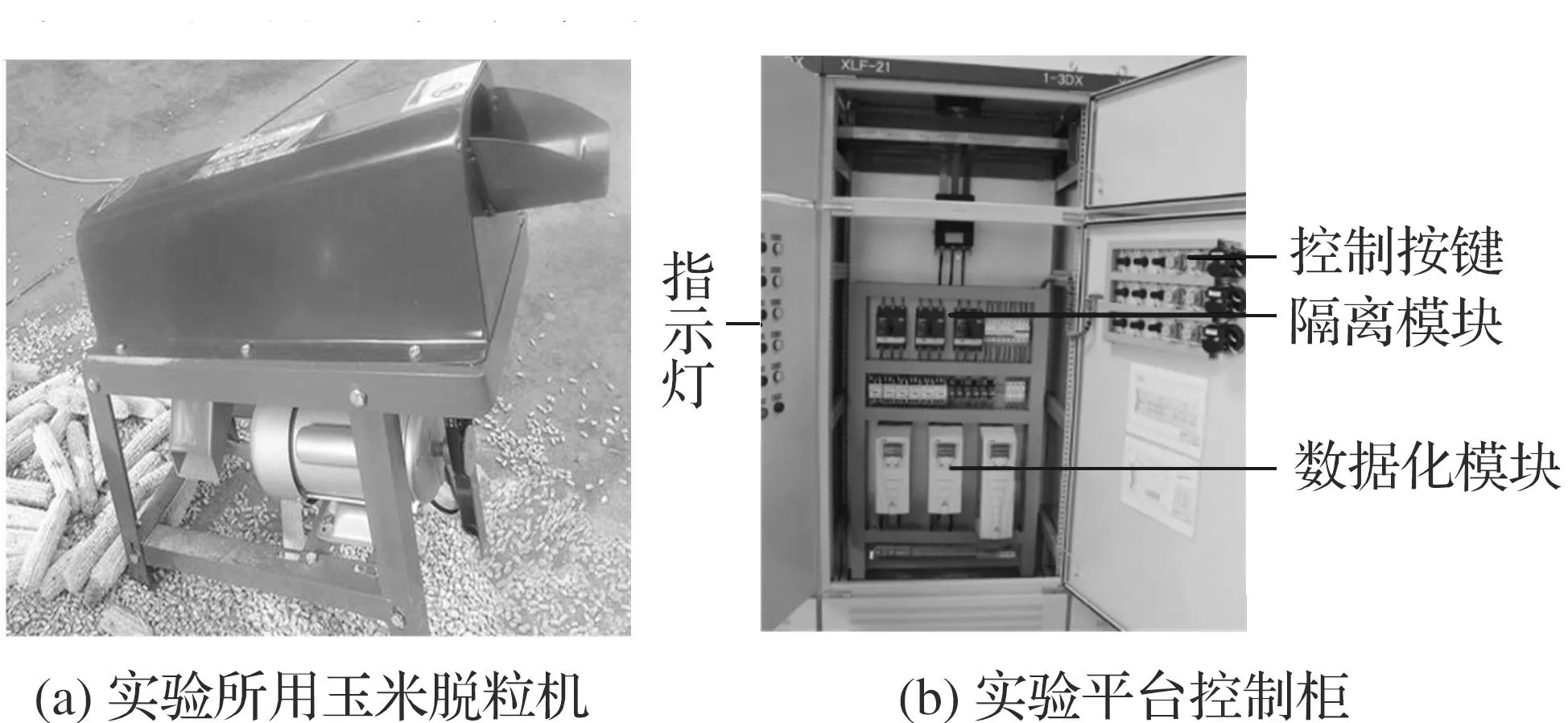

3.1 实验平台

根据液压型传动系统实验台的设计原理,构建玉米脱粒机实验平台,搭建实验环境,对各测试仪器进行单独调试,保证实验平台的正常运行。与此同时,将实时仿真dSPACE控制器软件搭建在此实验平台中,对玉米脱粒机液压传动模块进行实时控制与数据采集,如图4所示。

图4 实验环境平台控制柜

将玉米脱粒机与实验平台的控制柜进行连接,通过主机端口将控制量传输到控制柜中,并对玉米脱粒机的液压传动模块进行控制。

为简化实验操作环节,将玉米脱粒机液压传动模块设定为理想模式,具体参数如下:

1)玉米脱粒机设计参数:排量70 ml·r-1,额定转速1 500 r·min-1;

2)液压缸设计参数:活塞直径65 mm,活塞杆直径50 mm,负载频率0.5 Hz;

3)节流阀设计参数:电流信号范围0~1;

4)电机设计参数:额定转速1 500 r·min-1;

5)溢流阀设计参数:调定压力25 MPa;

6)比例调速阀设计参数:减压阀阀芯大端口直径15 mm,小端口直径10 mm,弹簧高度0.5 N·mm-1,弹簧预紧力50 N,节流阀阀口直径10.00 mm。

按临界比例法确定初始模糊PID控制器的值P=0.137,D= 4.047,I= 1.156。模糊控制的量化因子30、80、3。以上述数据为基础,对脱粒机液压传动模块进行速度控制。

3.2 低速控制性能实验分析

在脱粒机正常工况下,脱粒机的传动方式为液压复合传动,可通过变速箱对其传动速度进行调整,调整过程中首先需要在大速度范围内进行低速稳定运行。为确定文中方法具有低速控制能力,在此次实验中选择基础速度控制方法以及离散时间切换速度控制方法与文中方法,对传动模块起步到速度达到最大时的速度变化曲线进行分析,确定不同方法使用后传动模块的速度变化情况。具体实验结果如图5所示。

图5 低速控制性能实验结果

对实验结果进行分析可以看出,在低速控制阶段,文中方法应用后传动速度增幅比其他两种方法的传动速度增幅快,且达到目标速度后运行较为稳定,未出现波动。与文中方法相比,其他两种方法的速度提升耗时相对较长,且在达到目标转速后出现了速度波动问题。综合上述实验结果可以确定文中方法的低速挡控制性能相对较高。

3.3 外界扰动条件下传动速度控制性能实验

此实验环节中,将脱粒机的原始速度设定为1挡,目标速度设定为4挡。在无外界扰动的条件下,对脱粒机液压传动模块进行控制,并绘制无外界扰动条件下的脱粒机传动速度阶跃响应曲线,具体如图6所示。

图6 无外界扰动脱粒机传动速度阶跃响应曲线

从图6可以看出,当控制过程中不存在外界扰动时,文中方法的速度上升时间为0.5 s,峰值时间为0.75 s,速度调整时间为1.0 s。基础方法的速度上升时间为0.7 s,峰值时间为1.0 s,速度调整时间为2.0 s。离散时间切换速度控制方法的速度上升时间为0.6 s,峰值时间为0.8 s,速度调整时间为2.5 s。分析上述数据可以看出,在无外界扰动的前提下,3种方法的速度控制性能差异较小。

在上述实验环境中增加外界扰动,并对3种方法的传动速度阶跃响应曲线进行描述,则有图7所示实验结果。

图7 外界扰动条件下脱粒机传动速度阶跃响应曲线

从图7可以看出,当脱粒机受到外界扰动后,传动速度会发生波动。在基础方法控制下,脱粒机的调整速度为3.5 s,超调量为15.0%;在离散时间切换速度控制方法控制下,脱粒机的调整速度为3.0 s,超调量为12.5%;在文中方法控制下,脱粒机的调整速度为2.0 s,超调量为8.0%。文中方法与其他两种方法相比,在出现外界扰动后脱粒机恢复到目标传动速度的速度更快,超调量更小。综上所述,在外界扰动条件下,文中方法的控制效果更具稳定性,鲁棒性更强。

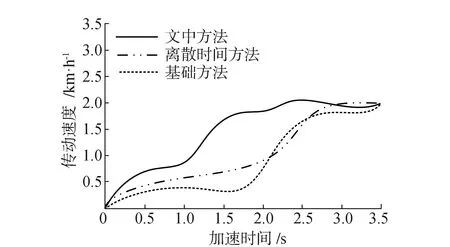

3.4 传动加速控制性能实验分析

应用预设实验环节,将脱粒机传动过程中的加速时间设定为1 s和2 s,通过此方式模拟脱粒机突然加速或者减速,绘制脱粒机在不同加速时间下的速度响应图像。具体实验结果如图8所示。

图8 传动加速控制性能实验结果

对上述实验结果进行分析可以看出,当加速时间为1 s时,在基础方法控制下,脱粒机的调整速度为1.5 s,超调量为3.0%;在离散时间切换速度控制方法控制下,脱粒机的调整速度为1.0 s,超调量为2.0%;在文中方法控制下,脱粒机的调整速度为0.5 s,超调量为0.5%。当加速时间为2 s时,3种方法的加速时间与超调量逐渐稳定,但文中方法的加速波动依旧小于其他两种方法。综合上述实验结果可以确定,文中方法的传动加速控制性能更高。

4 结束语

根据当前玉米脱粒机的液压传动速度控制问题,使用状态反馈技术对其进行了针对性的优化,并取得了一定的研究成果。测试结果表明,此次研究在低速控制阶段,文中方法应用后传动速度增幅快,且达到目标速度后运行较为稳定,未出现波动。在加速控制阶段,文中方法应用后的脱粒机调整速度为0.5 s,超调量为0.5%,2 s后加速时间与超调量逐渐稳定,且加速波动较小。当脱粒机受到外界扰动后,文中方法恢复到目标传动速度的速度较快,超调量较小。由于本次研究中增设了状态反馈模块,导致整体控制过程中含有大量的计算环节,容易造成控制精度下降的问题,在日后的研究中还需对此部分问题进行优化。