车辆的高可靠和长寿命密封技术体系优化研究

袁 磊,杜明欣,李敬有,梁文利

(1.63963部队,北京 100072;2.山东非金属材料研究所,山东 济南 250031;3.北方车辆集团,北京 100072)

装甲车辆的车体密封极为重要,密封不良会引起设备盐雾腐蚀或锈蚀、内部超压无法建立、涉水不安全等问题,这一直是车辆密封的重点和难点。我国轻量化薄壳车体的设计越来越多,车体门舱部件厚度也相应减小[1-3]。由于大尺寸门舱部件会因加工残余应力出现弯曲变形,同时这些被密封部件在车辆高速越野运动中长期受振动冲击和扭转剪切等应力作用发生叠加变形,造成密封圈的压缩量不足以弥补被密封部件产生的变形量,从而产生泄漏。此外,装甲车辆使用环境严苛,其经常处于高盐雾、高低温、高湿热、强紫外照射等环境中,因此要求其密封材料在上述综合环境下具有高度的密封可靠性和长寿命。

本工作从耐高低温和耐老化的密封材料、适应薄壳车辆的大形变部件密封结构、大尺寸发泡密封圈的整体成型工艺优化以及密封圈的密封性能评价方法方面进行研究,对车辆的高可靠和长寿命密封技术体系进行优化。

1 密封材料优化

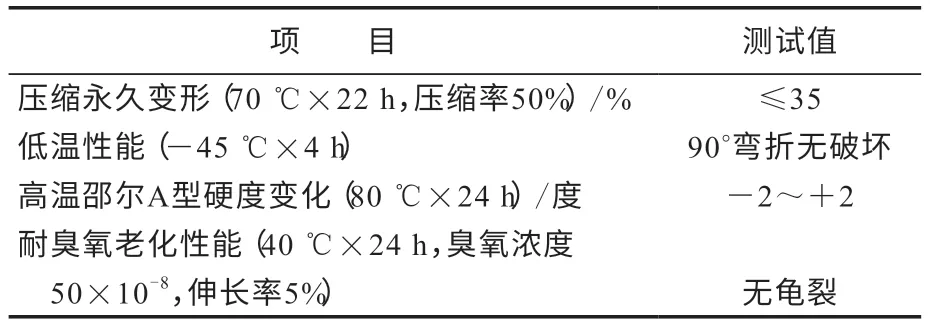

____密封材料优化为在原有的耐臭氧、耐盐雾、防腐密封材料的基础上对其性能进一步提升,将长链支化的耐老化三元乙丙橡胶与硅橡胶并用,采用动态交联技术[4-5],提高密封材料的耐高低温和耐老化性能,同时通过对硫化体系与补强体系的匹配设计,使密封材料的物理性能保持较好。密封材料优化前后的典型耐环境性能对比如表1所示。

表1 密封材料优化前后的典型耐环境性能对比Tab.1 Comparison of typical environmental resistance of sealing materials before and after optimization

从表1可以看出,密封材料优化后的压缩永久变形减小,耐低温性能改善较大。

2 密封结构优化

由于车辆车体涉及不同大小、不同形状、不同材料的门舱部件,因此密封圈的规格多种多样,无法设计成标准件,需要针对大尺寸部件对密封圈的使用特点、功能等进行分析,完成密封结构优化设计。

2.1 大尺寸门舱的密封参数设计

结构设计的主要考虑因素为部件变形问题。大尺寸门舱由于尺寸大、存在加工残余应力、在人员踩踏和车辆高速运动中长期受振动冲击、扭转剪切应力等原因造成变形、平整度差。每种车辆部件的变形量都不同,没有详细的统计数据,一般可达到±1 mm,舱盖和舱体叠加变形量可达到±2 mm。此外,活动门舱需要经常开关,因此锁紧点不可能设计太多,易造成锁紧力不均匀,导致部件变形,进而引起密封圈的周圈应力变化。因此,在进行门舱密封圈的结构设计时应考虑门舱的变形问题,适当增大密封圈的压缩量。

为适应大变形,门舱密封圈采用压缩性能好的发泡橡胶密封圈,为进一步增大压缩量,将密封圈设计成封闭中空结构或半封闭结构,以增大门舱的变形空间。

密封圈的截面最大压缩率为:

密封圈的截面最小压缩率为:

式中,Ymax为密封圈的截面最大压缩率,Ymin为密封圈的截面最小压缩率,hmax为密封圈的设计截面厚度加上公差,hmin为密封圈的设计截面厚度加下公差,dmax为密封圈的理论压缩量加上公差,dmin为密封圈的理论压缩量加下公差。

以密封圈的理论压缩率为30%,密封圈的设计厚度为20 mm,按Y=(h-d)/h计算(y,h,d分别为密封圈的截面压缩率、设计截面厚度、理论压缩量),d=0.7h。按h公差为±1 mm,d的公差为±2 mm,计算密封圈的最大压缩率和最小压缩率分别为43%和21%,与理论压缩率比较具有一定的波动范围。

因此,设计中结合被密封部件的结构尺寸和变形量,理论压缩率一般设计为25%~45%。

2.2 多种密封结构优化

(1)适应大形变的密封结构优化。

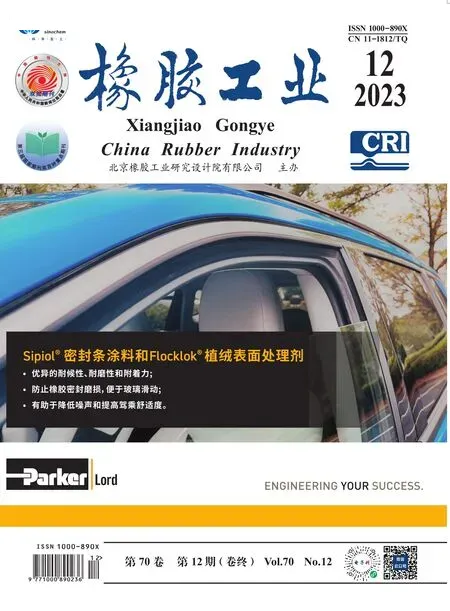

目前车辆门舱密封普遍采用发泡橡胶密封圈,对于变形量较小的门舱能够保证密封性能,但对于大尺寸薄壁门舱,其变形量一般较大,如果密封圈压缩率太小,压缩量不足以弥补门舱的变形量,就会造成密封失效。改进方案是采用中空结构密封圈,以增大其压缩量。适应大形变的密封圈结构优化实例见图1。

图1 适应大形变的密封结构优化实例Fig.1 Optimization examples of sealing structures for adaptation to large deformations

(2)尾门的密封结构优化。

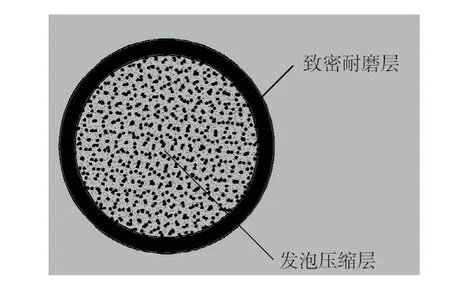

尾门一般在车体开口的侧面或底面,采用铰链带动尾门扇形开合。在尾门扇形开合时会造成铰链一端密封圈压得太紧,密封压条对密封圈的严重剪切和挤压会造成密封圈损坏,而与铰链相对的一端压缩量不够,造成密封可靠性降低;同时尾门受力不均匀会使门盖的变形量增大,致使密封失效。尾门的密封结构优化方案是密封圈的密封面设计为斜面,以减少铰链一端密封圈的受力。尾门的密封结构结构优化实例见图2。

图2 某车辆尾门的密封结构优化实例Fig.2 Example of optimizing sealing structure for a vehicle’s tailgate

(3)耐刮磨的密封结构优化。

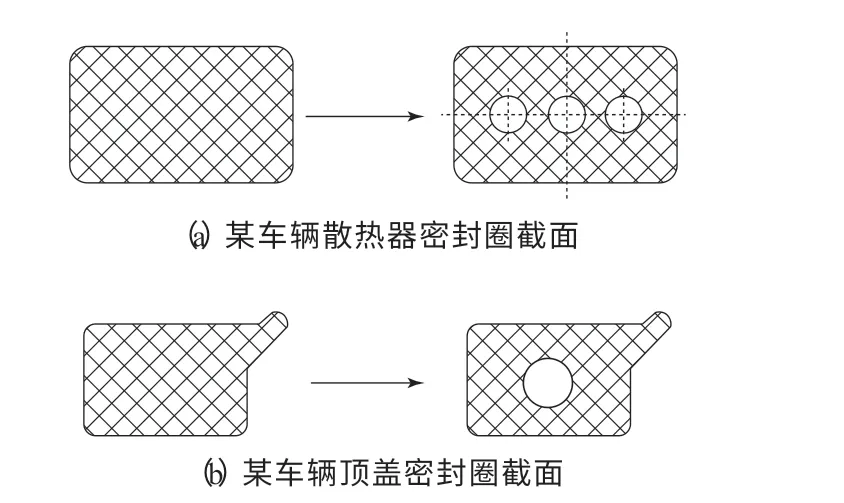

发泡橡胶密封圈在使用中受门舱挤压和人员踩踏容易损坏。相对于发泡橡胶,非发泡的致密橡胶的强度高、耐刮磨性能好和抗撕裂性能佳,其强度是发泡橡胶的8~10倍,但致密橡胶存在硬度大、不易压缩的缺点,不适应大形变门舱的密封[6-10]。耐刮磨的密封结构优化方案是设计发泡橡胶/致密橡胶复合密封结构,内层发泡橡胶实现可压缩性,表层致密橡胶提高强度、降低刮磨损失。耐刮磨的复合密封结构如图3所示。

图3 耐刮磨的复合密封结构示意Fig.3 Diagram of scratch and wear resistant composite sealing structures

2.3 非活动部件的玻璃密封结构优化

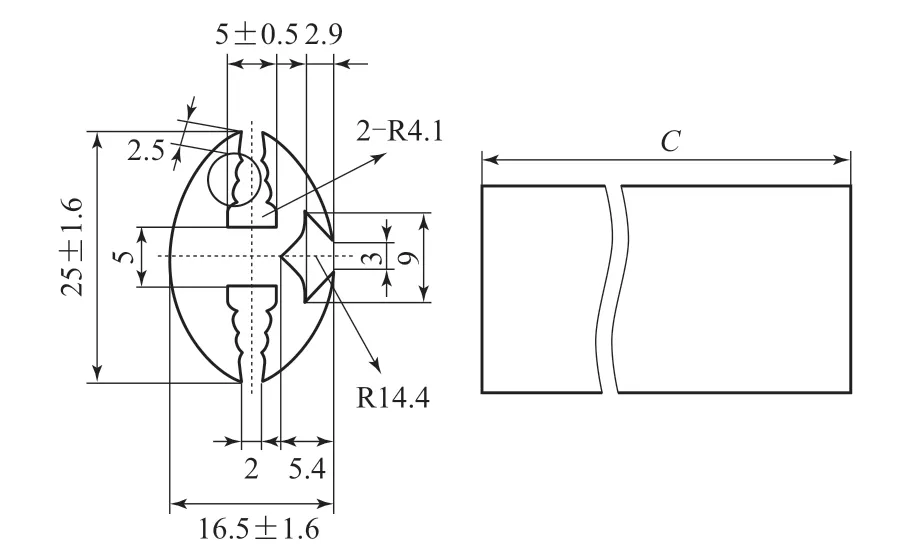

针对观察窗、周视镜、防风护罩等非活动部件的玻璃密封,根据玻璃的形状、尺寸设计相应的玻璃卡槽,卡槽尺寸相比玻璃尺寸缩小2~3 mm,使密封圈紧箍到玻璃上,以消除运动过程中玻璃的振动,密封圈/玻璃卡槽组合件通过压紧结构安装于相应的部位上,密封圈接触面设计为锯齿结构,以提高其密封性能。某型号防风护罩的玻璃密封圈结构如图4所示。

图4 某型号防风护罩的玻璃密封圈结构示意Fig.4 Diagram of glass sealing ring structure for a certain type of wind shield

2.4 旋转座圈的密封圈结构优化

旋转座圈密封圈一般通过设计一定的拉伸率,使密封面与旋转座圈贴合而起到密封作用。密封圈拉伸安装会产生包紧力,包紧力太小不能发挥密封作用,包紧力太大则旋转座圈转动困难,通过理论推导及有限元验证,密封圈的包紧力计算公式为:

式中,F为密封圈的包紧力,FL为密封圈的线载荷,FS为密封圈的面载荷,HA为密封圈的邵尔A型橡胶硬度,R0为旋转座圈半径,R1为密封圈的半径,H为密封圈的等效厚度,W为密封圈的等效宽度,C为密封圈周长,S3为旋转座圈的侧面积。

考虑密封圈的拉伸量与包紧力的关系及密封圈的实际应用情况,密封圈的拉伸率应在5%~12%范围内。

两种旋转座圈的密封圈结构如图5所示。

图5 两种旋转座圈的密封圈结构示意Fig.5 Diagram of sealing ring structures for two types of rotating seats

3 成型工艺优化

3.1 大尺寸发泡密封圈的整体成型工艺

传统的门舱盖密封圈成型工艺流程是先进行密封条的挤出和硫化,然后将密封条两端粘接而形成密封圈。这种密封圈在大多数情况下能够满足使用要求,但如果密封条的断面宽度大于断面高度,在安装到圆弧形的密封沟槽中时,密封条内侧受压缩力、外侧受拉伸力,受力不稳定,会产生翘曲现象,即密封条内侧或外侧翘起,影响装配、关舱甚至密封效果[11-14]。改进方案是采用发泡橡胶材料直接模压发泡成型为与安装沟槽形状一致的整体发泡密封圈,从而改善密封圈与被密封部件的贴合性。研究中解决了如下技术难点:(1)发泡橡胶材料与工艺的匹配性;(2)发泡密封圈的周向膨胀均一性。

传统的发泡密封条先通过挤出机挤出成型,然后采用一步法成型工艺硫化发泡为所需形状的密封条,其材料配方适应一步法成型工艺,发泡过程与硫化过程基本同步;而发泡密封条整体模压发泡成型必须采用两步法成型工艺,即先在模具中完成初步硫化,然后开模膨胀发泡,再在高温箱中进行完全硫化。

经过分析和试验,通过改进密封圈的硫化体系和发泡体系,采用高温发泡体系与低温发泡体系复配、低温有压硫化体系与高温无压硫化体系复配,在适当的硫化温度及时间等工艺条件下,一段硫化时在较低温度下低温发泡体系和低温硫化体系发挥作用,使胶料发生低密度交联,实现微发泡或形成微泡核;二段硫化在较高温度下高温发泡体系和高温硫化体系发挥作用,实现胶料的充分发泡、完全交联,得到表面状态良好、尺寸稳定的发泡密封圈[3]。配方和工艺优化前后发泡密封圈的发泡硫化过程和稳定性对比如分别如图6(tmax为最大发泡率时间)和表2所示,配方和工艺优化后发泡密封圈的性能和发泡密封圈的照片分别如表3和图7所示。

图6 配方和工艺优化前后发泡密封圈的发泡硫化过程对比Fig.6 Comparsion of foaming and vulcanization process of foam sealing ring before and after formula and process optimization

图7 配方和工艺优化后发泡密封圈的照片Fig.7 Photos of foam sealing rings after formula and process optimization

表2 配方和工艺优化前后发泡密封圈的稳定性对比Tab.2 Comparison of stabilities of foam sealing rings before and after formula and process optimization

表3 配方和工艺优化后发泡密封圈的性能Tab.3 Properties of foam sealing ring after formula and process optimization

3.2 中空密封圈的加工工艺

中空密封圈可解决门舱在产生较大变形量时的密封问题,中空密封条两端对接是关键技术,传统对接工艺是采用快干胶进行粘接,存在粘接面发脆、容易开裂的问题。本研究采用将挤出并硫化的中空密封条进行两端注射硫化对接的加工工艺,并以可溶型芯支撑进行中空对接,该工艺需要重点解决可溶型芯的配方及加工技术。

水溶型芯采用高温模压工艺成型,模压成型关键是确定热固性粉体压缩比,通过试验确定热固性粉体压缩比、模压温度和模压时间等参数,根据确定的热固性粉体压缩比设计模具。某型号舱盖中空密封圈的截面如图8所示,可溶型芯成型模具如图9所示,可溶型芯成型工艺参数如表4所示,可溶型芯的照片如图10所示,中空密封圈的照片如图11所示。

图8 某型号舱盖中空密封圈的截面示意Fig.8 Diagram of cross section of hollow sealing ring for a certain type of hatch cover

图9 可溶型芯成型模具示意Fig.9 Diagram of soluble core forming mold

图10 可溶型芯的照片Fig.10 Photos of soluble cores

图11 中空密封圈的照片Fig.11 Photos of hollow sealing ring

表4 可溶型芯成型工艺参数Tab.4 Forming process parameters of soluble core

4 密封性能评价方法

对密封圈在多因素环境老化试验后大形变下的密封性能的表征方法进行研究,按相应密封优化结构形式进行缩比模拟舱设计,通过调整门舱舱体的变形量,考核在大变形下密封圈密封的性能。

4.1 水密性评估试验

密封圈的水密性试验方法参照GJB 150.14A—2009制定。

GJB 150.14A—2009规定浸渍试验中设备涉水试验深度为1.5 m,试验时间为30 min~1 h。本工作在此基础上进行更严苛测试,浸渍深度由1.5 m增大至2.5 m,试验时间为1 h。由于2.5 m水深在实际操作中存在难度,因此本研究采用浅水位浸渍,通过外加等效气压模拟2.5 m的水深进行试验。设计的试验工装包括试验箱和水箱,试验箱由盖板和箱体组成,盖板上有密封沟槽用于安装密封圈,为了有效表征试验后试验箱中有无渗水痕迹,借鉴电气设备进水指示方法,在试验箱盖内表面粘贴不可逆遇水变红标签,可灵敏显示有无进水。水箱中注水用于浸渍试验箱,水箱盖板上连接气源和气压表用于向水箱中加压。为减小浮力,试验箱采用倒放的方法,这样较浅的水位就可使密封圈完全浸渍在水中。

试验表明,在充气压力为0.024 MPa和浸渍时间为61 min时,优化密封圈模拟件在浸渍状态下无渗水痕迹。密封圈的浸渍水密性试验如图12所示,密封圈的安装及标签粘贴如图13所示。

4.2 气密性评估试验

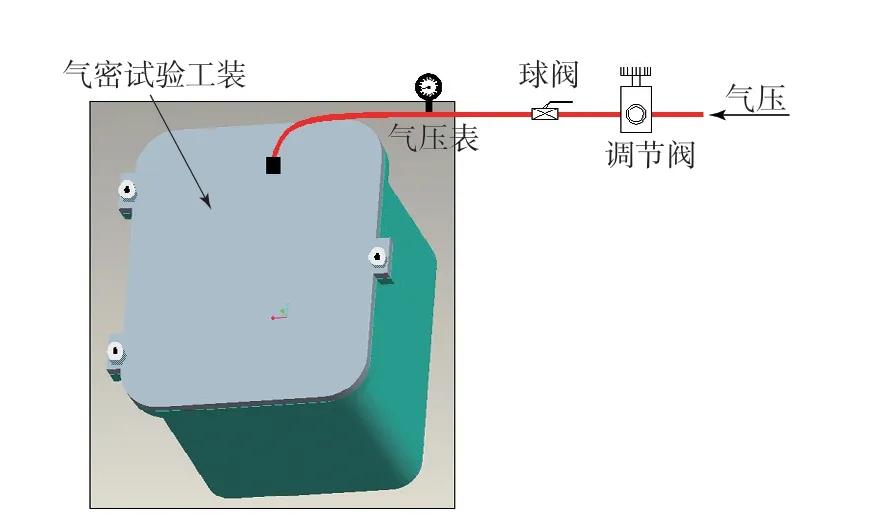

密封圈的气密性试验方法参照GJB 1066A—1997制定。

GJB 1066A—1997 规定除尘增压风机全压≥1 kPa,净化风量为550 m3·h-1,乘员室安全密闭状态下压力≥300 Pa,工作密闭状态下压力≥200 Pa。因此,规定密封圈的气密压力≥300 Pa,并进行更严苛测试,即充气压稳定后将气源切断,观察气压保持情况,试验时间由5 min延长至30 min。设计的气密性试验工装结构尺寸与水密性试验工装结构一致,只是在盖板上增加螺纹孔并连接快接头,用于向工装内充气。

经过试验测试,在起始气压为1 044 Pa、持续时间为31 min条件下,优化密封圈模拟件能够建立910 Pa的超压试验,如图14所示。

图14 密封圈的气密性试验示意Fig.14 Diagram of air tightness test of sealing ring

4.3 大形变试验工装模拟密封试验

对车体密封的密封圈分别进行耐盐雾、热空气老化、光老化、湿热老化、耐臭氧老化试验,具体试验条件见表5。

表5 密封圈的环境老化试验条件Tab.5 Environmental aging test conditions for sealing ring

对老化后的密封圈利用大形变试验工装进行水密性试验。大形变试验工装的沟槽底面沿周圈方向扩展±3 mm,即试验工装具有6 mm的变形量,密封圈的压缩率为25%,将试验工装放入水箱并充气0.024 MPa(相当于2.4 m深水压),加上0.1 m水压,模拟2.5 m深水压。试验结果表明,经过60 min浸渍试验,试验工装无渗水痕迹。大形变试验工装见图15,浸渍水密性试验装置见图16。

图15 大形变试验工装Fig.15 Large deformation test equipment

图16 浸渍水密性试验装置Fig.16 Immersion water tightness test device

4.4 使用寿命评估试验

使用寿命评估试验基于时温等效原理,为在较短时间内推导出密封材料的使用寿命,必须进行高温加速老化试验。本研究依据GB/T 20028—2005进行密封材料的寿命预测,即基于阿累尼乌斯定律,也就是密封材料发生预定性能变化所需时间的对数与相应的绝对温度倒数之间存在近似的直线关系进行分析。

加速老化试验的原理就是通过提高反应温度以加快反应速率,试验温度的确定原则为高温与使用温度下密封材料的反应机理相同,不出现导致密封圈非使用失效反应[15]。加速老化试验温度过高,外推计算的误差越大;试验温度过低,则试验周期长,按照以往经验试验温度降低10 ℃,试验时间需要延长将近l倍。因此,必须参考密封圈的实际使用温度来确定出合理、经济的加速老化试验温度条件。

特性指标要求对密封圈的使用能力表征有意义且能正确评价。良好的弹性是密封圈保持密封性能的必要条件。密封材料在压缩状态下随着时间的延长会发生化学变化(如橡胶分子链断裂、新的交联键生成),产生永久压缩变形,使物理性能下降或丧失,从而失去密封作用。

橡胶产品的老化指标临界值是评价其使用寿命的重要参数。加速老化试验只能获得橡胶产品的性能退化趋势,要明确给出使用寿命,必须有对应的老化指标临界值。老化指标临界值可以借鉴经验值,也可参考产品制造技术条件规定的性能指标确定,但最科学的方法是通过模拟试验来获取,而模拟试验的全面性是至关重要的。

将密封圈加速老化至使用的最后阶段需经历全面的环境考核试验,最终根据试验中和试验后密封圈的密封性能得出其使用寿命。密封圈的使用寿命考核试验可通过模拟试验或实测试验来实现。实测试验直观性强、操作简便、经济易实现,试验中暴露的密封失效环节容易定位。本研究设计加工了密封圈压缩状态下加速老化用试验工装,在150 ℃下进行加速老化,并按一定的时间间隔进行密封性能测试,得到密封圈的压缩永久变形临界值。

本研究开展了在50,70,80和90 ℃下密封材料在空气中恒定热应力下的加速老化试验,测试不同试验温度和时间下其压缩永久变形,对各温度点的试验结果进行回归分析,以插入法分别取得各个温度点下的失效时间,对失效时间与相应温度的函数作图,得到失效时间与温度函数之间的线性方程,以此对密封材料进行使用寿命评估。

当温度升高时,一般情况下,高分子材料化学反应的速率会提高,温度与化学反应的关系可以用阿累尼乌斯方程表示:

式中:k(T)为反应速率常数,min-1;A为指前因子,min-1;E为活化能,J·mol-1;R为理想气体常数,8.314 J·mol-1·K-1;T为热力学温度,K。

化学反应函数关系以式(7)表示:

式中,Fx(t)为反应关系的函数,t为失效时间。

将(6)式代入(7)式,得式(8):

对式(8)中的t求解可得:

对式(9)取对数可得:

令a=lg[Fx(t)/A],b=Elg(e/R),代入式(10)中得:

即lgt与1/T呈线性关系,因此可以通过外推法求出密封材料在某一温度下性能达到指定老化程度时所需的时间。

对优化后密封材料每个温度点达到临界值lgt与相应的1/T进行线性回归分析,可得到拟合直线,见图17。

图17 基于压缩永久变形的密封材料使用寿命评估回归分析结果Fig.17 Regression analysis results of sealing material service life assessment based on compression permanent deformations

根据得到的失效时间与温度函数之间的线性关系方程,得到18 ℃下密封材料的使用寿命为11.4年。考虑到实际使用情况较复杂,取安全因数2.5,则密封材料的使用寿命预测为4.56年,较密封材料优化前的使用寿命延长了25.5%。

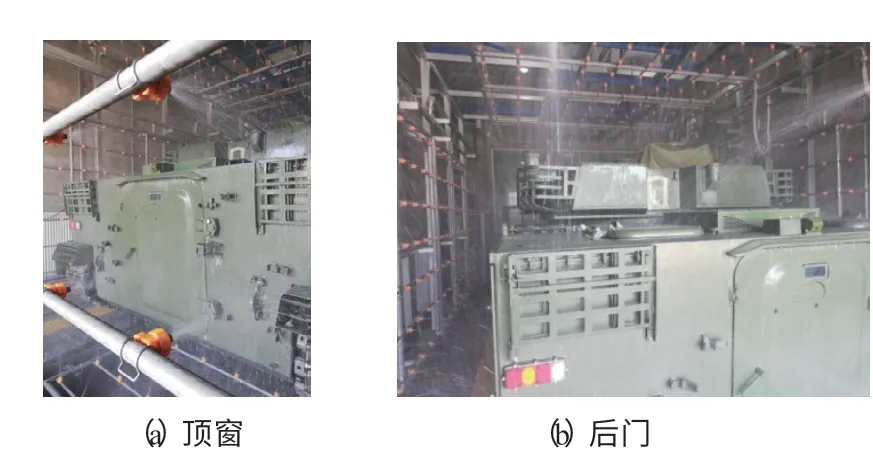

4.5 实车淋雨试验

将顶窗密封圈、后门密封圈装入车辆,通过淋雨试验测试密封结构适应性以及是否满足功能性使用。在试验前,对被密封部件的变形量进行了测量,顶窗的变形量左侧和右侧分别为6.2和6.3 mm,后门变形量为6.5 mm。顶窗和后门淋雨照片如图18所示。

图18 顶窗和后门淋雨照片Fig.18 Photos of roof window and rear door being exposed to rain

从图18可以看出,在淋雨试验过程中,顶窗和后门未发生渗漏。结果表明,顶窗和后门密封圈的密封性能良好,在顶窗和后门变形量大于6 mm条件下满足GJB 150.8A—2009淋雨试验考核。

5 结语

密封技术是装甲车辆可靠性保障的关键技术,密封结构性能与密封材料、密封结构参数、介质润滑条件、装配工艺等直接相关,通过对密封材料、密封结构、装配工艺以及试验方法进行优化研究,解决了轻量化带来的薄壳车体密封难题,改善了长期存在的密封圈易损坏、使用寿命短、可靠性差等技术问题。