橡胶冷流道注射成型工艺研究

张 朋,赵国艳,王付胜

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

橡胶注射成型由于成型质量可靠、成型周期短以及自动化程度高而一直备受关注。近些年随着技术的发展,针对常规橡胶注射成型工艺在实际生产中所遇到的问题,涌现出了不少新的橡胶注射成型工艺[1]。传统的橡胶注射成型工艺由于硫化时流道内的胶料会跟型腔内的胶料一起硫化,在脱模后会被当成废料处理,因而存在胶料浪费现象,尤其当橡胶制品批量化生产或者原料价格上涨时,胶料浪费现象严重会影响到企业的生产效益[2]。一般来说,注射成型橡胶制品的流道耗胶量占整个制品质量的20%~30%,小制品的流道耗胶量甚至达到50%[3]。

为解决胶料浪费等问题,人们提出了一种基于橡胶冷流道系统的新型注射模具,即对浇注系统加入温度控制回路,使流道内的胶料在硫化阶段既不被硫化,又能保持一定的流动性,在下一次充模时直接使用,这样就可实现橡胶制品的连续化生产,而且成型产品质量高,从而达到高质、高效、低能耗的自动化生产目的[4]。

本工作针对轨道车辆用纵向止挡橡胶件设计了橡胶冷流道注射成型模具及硫化工艺,并通过正交试验方法对注射成型工艺参数对产品自由高度(或收缩率)及刚度的影响规律进行研究。

1 橡胶冷流道注射成型模具设计

跨座式单轨车辆用纵向止挡橡胶件由底板、摩擦板(聚四氟乙烯板)和橡胶硫化而成,为常见的橡胶嵌件结构减振制品,其结构如图1所示。

图1 纵向止挡橡胶件结构示意Fig.1 Structural diagram of longitudinal bumpstop rubber part

针对该产品设计的橡胶冷流道注射成型模具如图2所示。该模具为一模4腔结构,按照功能,其主要由模架组件、冷流道组件、模腔组件3部分组成[5]。

图2 橡胶冷流道注射成型模具结构示意Fig.2 Structural diagram of rubber cold runner injection molding mold

冷流道组件为冷流道模具的特有结构,通过在上模板和冷流道嘴上通入恒温油以保证流道内的胶料一直维持在粘流态[6],并通过隔热板将型腔温度与流道温度隔离。

另外,为了提高产品质量的稳定性,模具增加了抽真空功能[7]。

2 橡胶冷流道注射成型工艺设计

2.1 橡胶冷流道注射成型工艺参数

合理的橡胶注射成型工艺是保证产品质量稳定、提高生产效率、降低生产成本的重要保证[8]。橡胶冷流道注射成型工艺较普通橡胶注射成型工艺多了流道温度控制,而少了流道内的胶料填充过程,因此一段注射可以较高速度开始[9]。

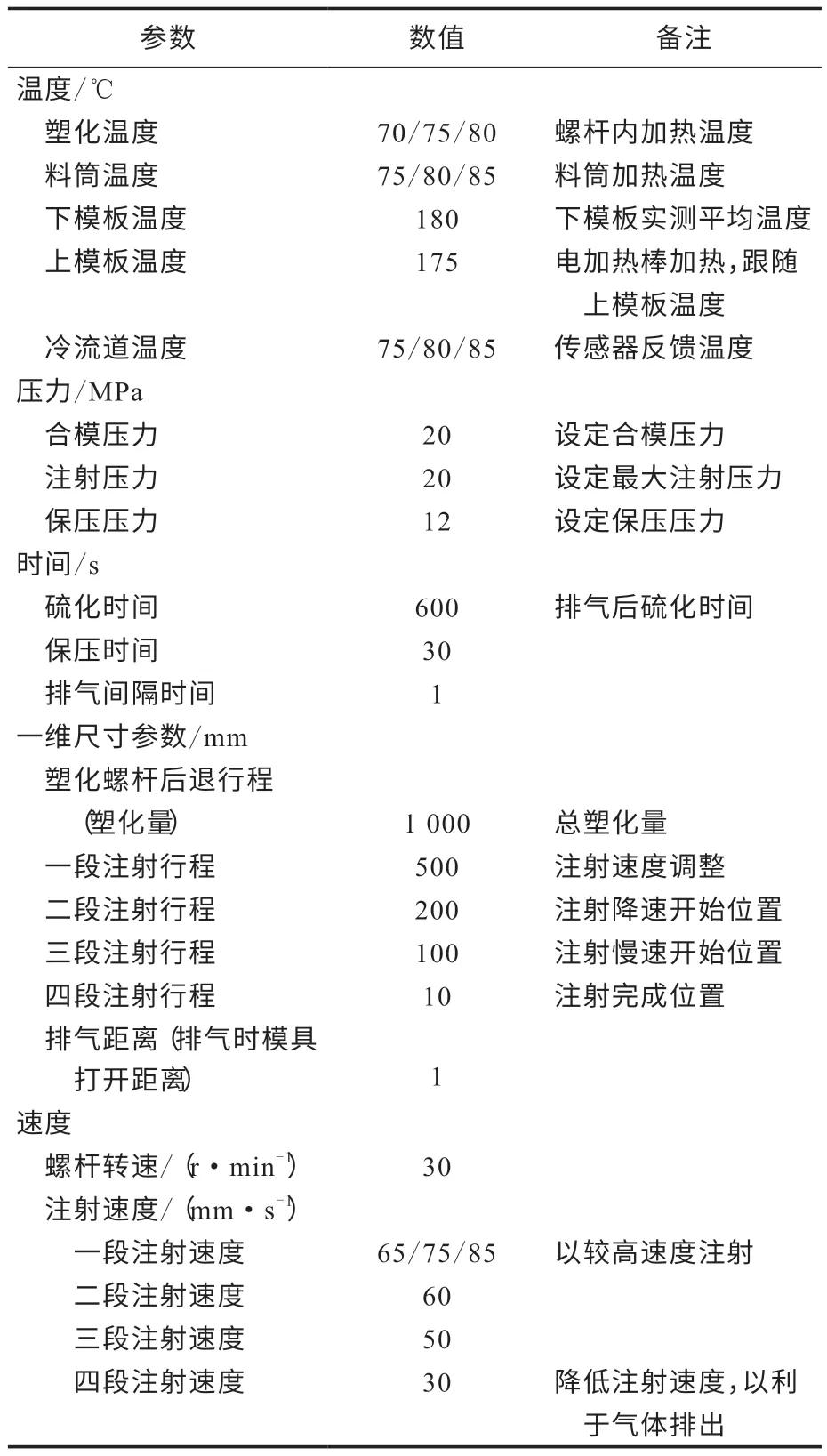

橡胶冷流道注射成型工艺参数见表1[10-15]。

表1 橡胶冷流道注射成型工艺参数Tab.1 Process parameters of rubber cold runner injection moulding

2.2 试验方案及结果

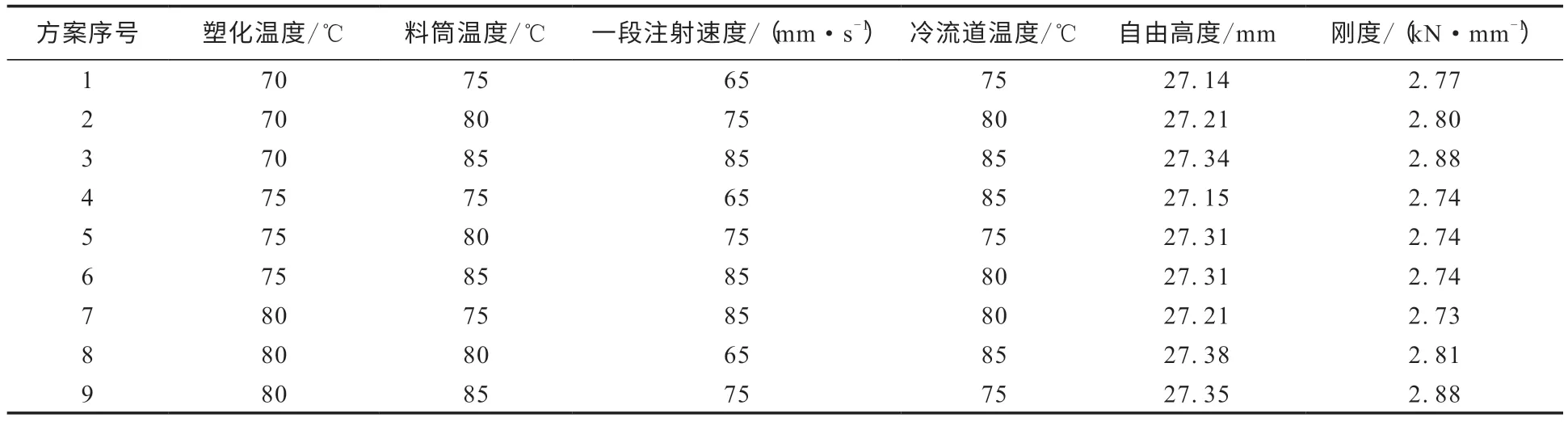

试验研究塑化温度、料筒温度、一段注射速度、冷流道温度4个工艺参数,每个因子有3个水平,采用L9(34)正交试验安排,即只需要做9次试验就可确定4个工艺参数的最优组合,这极大地减少了试验次数,降低了试验成本。

正交试验方案及结果见表2。

表2 正交试验方案及结果Tab.2 Orthogonal test schemes and results

3 数据处理及结果分析

针对产品自由高度,试验数据处理结果如图3所示。

图3 产品自由高度的工艺参数效应曲线Fig.3 Process parameter effect curves of product free heights

通过极差分析可知,对于产品自由高度,各工艺参数影响由大到小的排序为塑化温度、料筒温度、一段注射速度、冷流道温度。

从图3还可以看出:随着塑化温度及料筒温度的升高,产品自由高度逐渐增大;随着一段注射速度及冷流道温度的升高,产品自由高度先减小后增大。

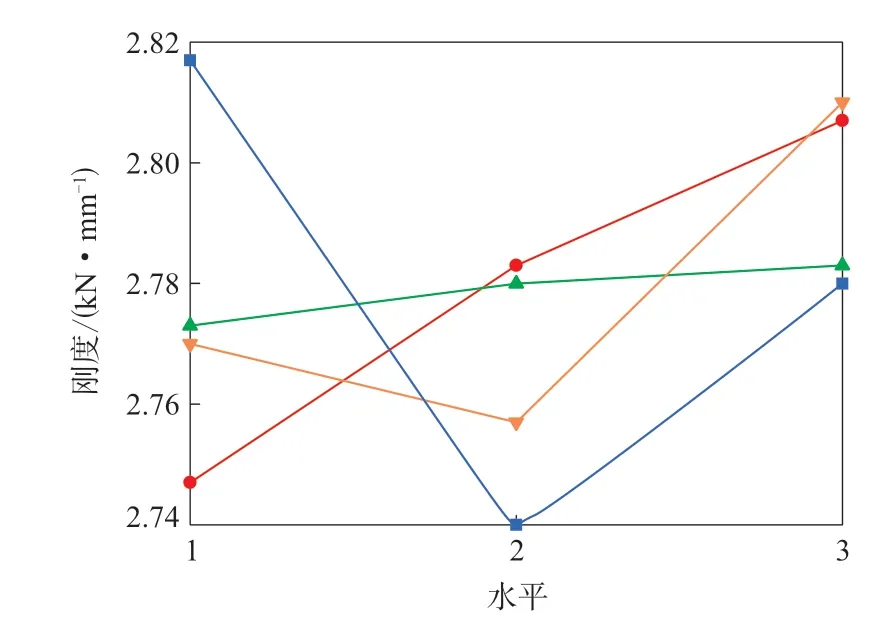

针对产品刚度,试验数据处理结果如图4所示。

图4 产品刚度的工艺参数效应曲线Fig.4 Process parameter effect curves of product stiffnesses

通过极差分析可知,对于产品刚度,各工艺参数影响由大到小的排序为料筒温度、塑化温度、冷流道温度、一段注射速度。

从图4还可以看出:随着料筒温度的升高,产品刚度逐渐增大;随着塑化温度及冷流道温度的升高,产品刚度先减小后增大;随着一段注射速度的提高,产品刚度变化不大。

4 结论

(1)工艺参数对产品自由高度(或收缩率)影响由大到小的排序为塑化温度、料筒温度、一段注射速度、冷流道温度。

(2)随着塑化温度及料筒温度的升高,产品自由高度逐渐增大;随着一段注射速度及冷流道温度的升高,产品自由高度先减小后增大。

(3)工艺参数对产品刚度影响由大到小的排序为料筒温度、塑化温度、冷流道温度、一段注射速度。

(4)随着料筒温度的升高,产品刚度逐渐增大;随着塑化温度及冷流道温度的升高,产品刚度先增大后减小;随着一段注射速度的提高,产品刚度先增大后减小。