基于椭圆定位与核密度估计算法的石墨烯/环氧树脂薄膜损伤检测*

李雨航,郭辉辉,2*,郭治江,刘婷婷,高 杨

(1.西南科技大学信息工程学院,四川 绵阳 621010;2.特殊环境机器人技术四川省重点实验室,四川 绵阳 621010)

近年来,碳纤维增强型复合材料的发展受到广泛关注。研究表明,将石墨烯扩散至环氧树脂中将得到力学、导电[1]和导热[2]性能良好的复合材料,可应用于柔性传感器、飞机机翼除冰等场合[3]。然而,碳纤维增强型复合材料的制备流程较多且方法较为复杂,在制备时容易出现各种缺陷或损伤。作为测量应变的敏感元件时,复合薄膜因缺陷的存在将会产生噪声,使得测量结果产生较大误差。作为发热材料使用时,缺陷将导致局部热度偏差,使其无法达到预定温度。因此,在使用前或使用中需准确、快速地检测出复合薄膜的内部损伤。

现有检测方法包括:热成像法、射线法、超声法等。热成像法利用红外成像仪器检测物体内部温差成像,通常在同一物体表面或内部并无较大温差,这将会影响检测精度,导致其无法分辨微小损伤。且红外成像仪不能穿过透明的障碍物检测目标热度,无法对较远处或有遮挡物体进行损伤检测[4];射线法由于需要使用射线胶片等耗材,大幅提高了检测成本,并且胶片评定周期过长,不能做到损伤的实时检测[5]。超声Lamb 波检测作为一种有效的超声自检测技术,在板材及薄膜结构的损伤检测中得到了广泛应用。其特点是传播范围广、传播速度快和幅值衰减较小。从而决定了Lamb 波在板内传播时能够扩散至整个结构,且对凹槽、裂隙、孔洞有较高的敏感度[6]。

此前已有一些关于超声Lamb 波的检测方法,Wu 等[7]均匀平铺传感点4×4 阵列至整个板面,由单一激励源进行激励,分析了影响损伤成像的多个参数,优化了传感网络与椭圆影响区域的大小,但是并没有给出损伤与检测通道之间的关系,无法准确判断损伤交点的权重,可能产生误判。张倩昀等[8]排布了8 个压电传感器于材料中心位置来检测复合材料损伤,并通过使用能量损伤因子表征了复合材料板的冲击损伤与传感通道的位置关系,实现了对复合材料冲击损伤的定位,但是损伤检测结果与实际损伤存在21%的位置误差。王莉等[9]以中心激励源激励,以在四个传感点接收信号的方式提取损伤信息,改进了椭圆定位算法,将损伤响应波群速度与损伤散射波群速度分开计算,提取出了损伤位置,相比于提取采用单一群波速的具有较高的准确度,但检测时间较长,比能量因子法慢一倍以上,而且检测通道数仍较少,可能导致检测结果出现较大误差。

本次研究针对多损伤、检测误差较大及检测速度较慢等问题,提出了一种改进的基于超声兰姆(Lamb)波的损伤检测方法,可实现快速、准确的多损伤检测及云图显示。

1 检测方法及其原理

1.1 检测原理

石墨烯均匀分布在环氧树脂薄膜之内时(如图1所示),可在聚合物中形成导电网络。其电导率σ与石墨烯体积分数P、临界体积分数Pc之差的n次方成正比,n为与材料种类有关的常数,临界体积分数也称为材料的渗流阈值,石墨烯含量超过此值将导致其导电性能产生巨大飞跃[10-11],具体表现为当超声波(GUW)穿过薄膜局部时,改变了局部石墨烯的间隙,触发隧穿效应— 当两个相邻导电颗粒之间的绝缘势垒变得比临界阈值薄时,电子将能够穿过原本不能穿过的势垒,从而改变了隧穿电阻值[12-13],使得薄膜局部电阻值也随之发生变化。

图1 扩散了石墨烯的环氧树脂复合薄膜示意图

隧穿效应赋予了石墨烯-环氧树脂复合薄膜半导体特性,且对超声波有准确的响应能力,本研究正是利用石墨烯-环氧树脂的这种机电特性,检测与定位薄膜内部存在的损伤。

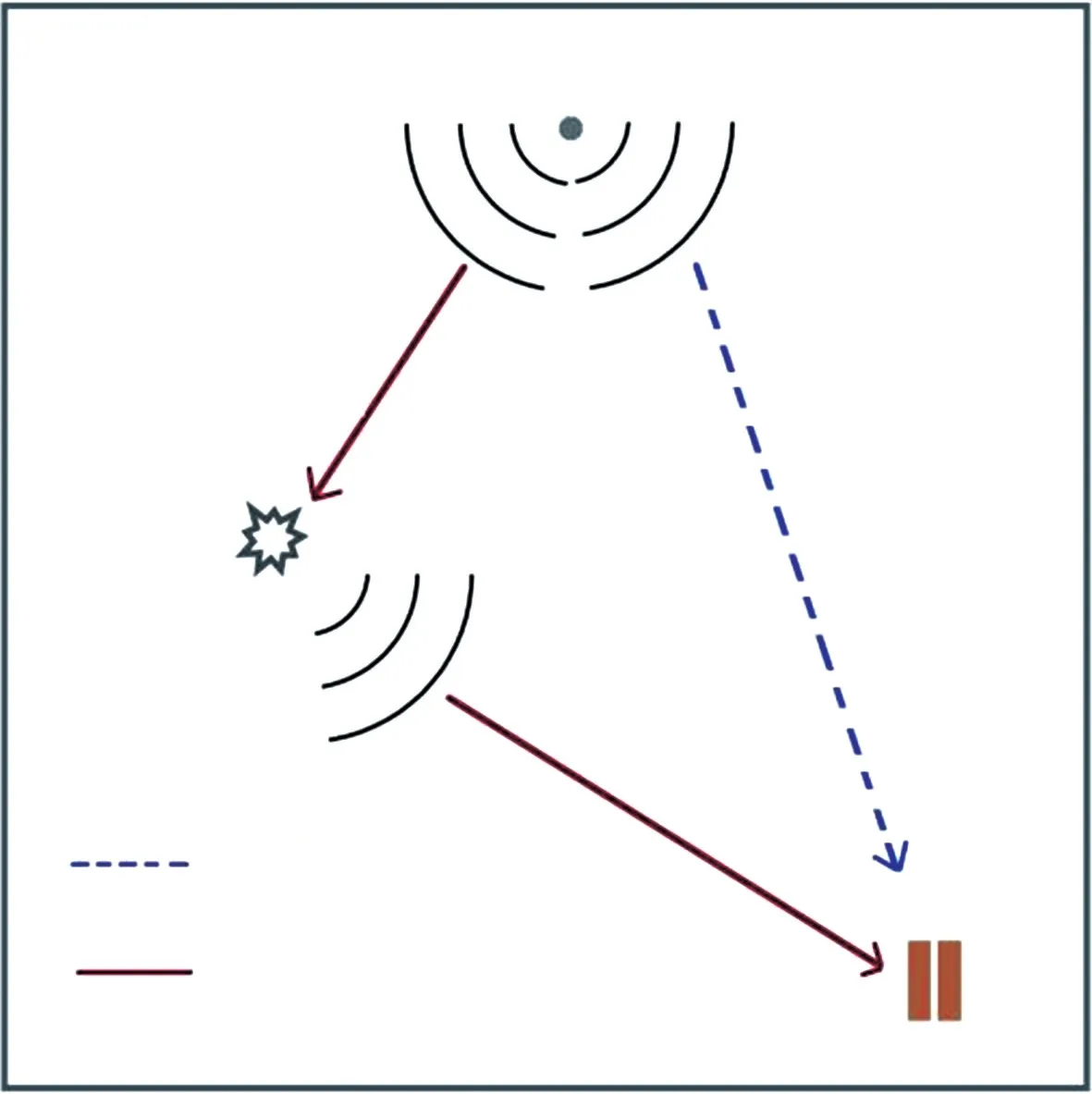

在石墨烯-环氧树脂薄膜表面某点施加超声机械波激励,将会产生超声Lamb 波在薄膜内部扩散,当Lamb 波到达感应点时,使得感应点间石墨烯粒子网格间距改变发生隧穿效应,进而改变了电阻大小。第一到达波为沿直达路径传播的损伤响应信号,其变化规律与Lamb 波相同,第二到达波为经过损伤区域沿散射路径传播的损伤散射信号如图2 所示,因其经过了损伤区域,改变了Lamb 波的幅值以及频率,携带损伤信息[14]。

图2 Lamb 波在薄膜内部传播示意图

损伤散射信号与损伤响应信号并非同时被电极对接收,在电极对得到超声信号后,我们可从线性区域内得到损伤信号特性,采用针对超声Lamb 波的飞行时间测量法(ToF),容易捕捉到损伤信号的损伤特征。首先需要提取出损伤响应信号与损伤散射信号到达感应点时间差Δt:

式中:L1为激励点到损伤中心的距离,L2为损伤中心到感应点的距离,L3为激励点到感应点的距离,V1为Lamb 波响应信号的传播速度,V2为损伤散射信号的传播速度[15]。其中:

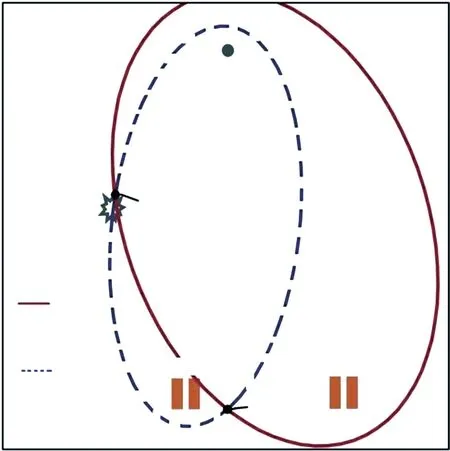

由此可确定式(1)的解,其在坐标系中形成以激励点和传感点为两个焦点的椭圆或类椭圆轨迹,椭圆边界则代表损伤区域中心的所有可能位置,通过从另一个传感路径中提取出的ToF 结果,也可以确定新的(xd,yd),如图3 所示。因此在制备的石墨烯—环氧树脂薄膜表面设置了条件允许下的更多感应点,用以创造更多路径,使得同一坐标系中能够产生更多椭圆。

图3 基于飞行时间测量的椭圆成像

在上述过程中,虽然得到了图3 所示椭圆成像图形,但由多个椭圆产生了多个交点,其中包括真实交点和冗余交点[16]。

为确定真实交点所在位置,我们使用了基于概率检验的损伤成像像算法(PDI)[17-18]中对椭圆路径进行权重分析的功能,从而使得每个椭圆在进行椭圆成像时,都赋予其对应的损伤权重,能够有效减少冗余交点或区域重叠对结果的影响。通过:

计算出某条路径Rx由传播距离所确定的权重系数A(x,y)[19],其中β为控制椭圆面积大小的常量参数,其数值由薄膜材料决定,石墨烯-环氧树脂的β为1.05[15]。权重系数可初步代表坐标系内交点的能量分布。交点所在位置的实际场强度可以由权重系数表示为:

式中:n为所有椭圆交点的点集中(x,y)交点出现次数,S(x,y)在算法中赋予交点可以更精确反应某点对损伤位置的重要程度,真实交点使得损伤边界更快收敛到损伤中心并忽略所有冗余交点对损伤的影响,通过交点初步判断损伤位置,上述原理与过程以及改进方法总结见图4 所示的检测原理框图。

图4 检测原理框图

1.2 检测系统的搭建

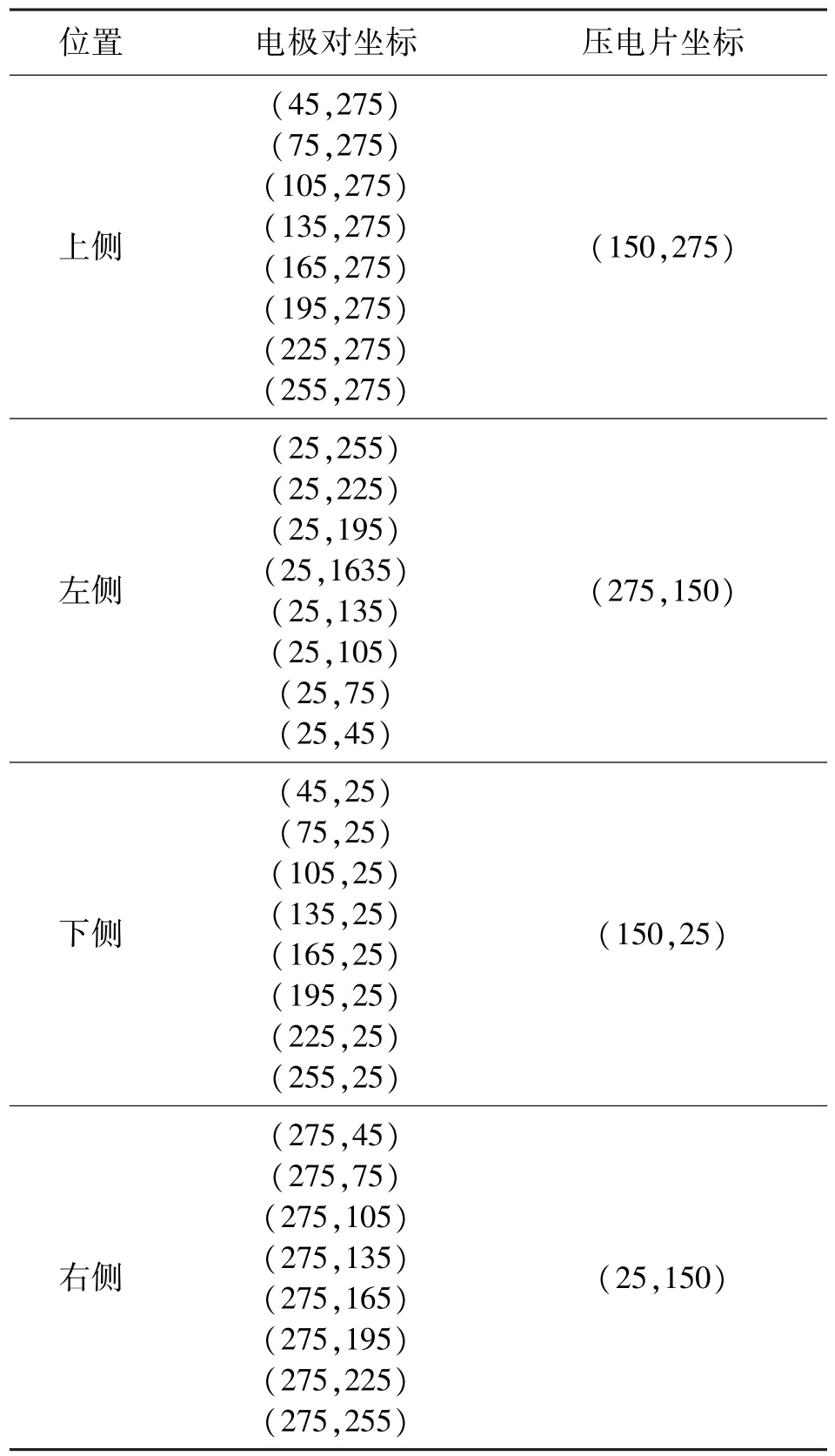

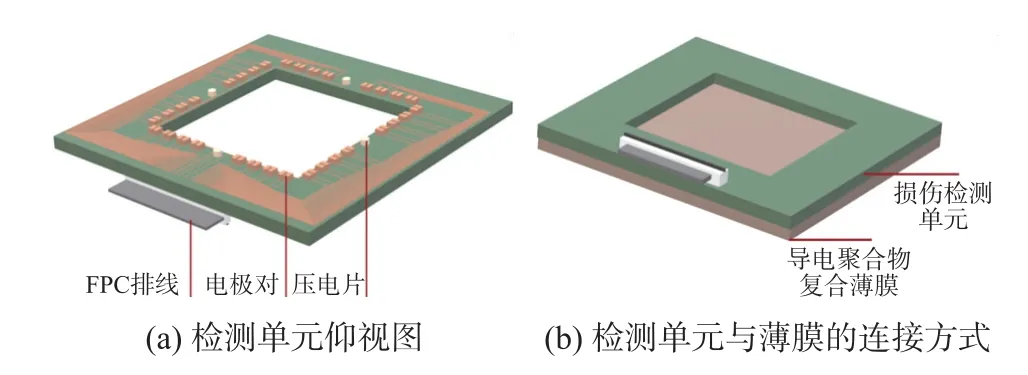

本研究中的待测材料为300 mm×300 mm 的正方形石墨烯-环氧树脂复合薄膜,石墨烯体积分数为0.864 7 时,薄膜具有良好介电性能,电导率为8.36×10-5S/m[15],预设坐标系原点,分别在每条边的边缘处机械连接了8 对银制电极和1 个压电陶瓷晶片并赋予坐标位置,具体位置坐标见表1。机械连接法无需对复合材料薄膜进行表面预处理,工艺简单,对原待测材料不会产生结构性损伤,易于实现自动化[20-21]。使用聚酰亚胺塑料制备了带有电极对阵列与压电陶的柔性电路检测单元,检测单元为外边长为300 mm×300 mm 内边长为208 mm×208 mm的正方形镂空结构,如图5(a)所示。使用时,将检测单元扣压于待测薄膜表面,使得电极和压电陶瓷与薄膜充分连接,通过FPC 排线传输激励信号至压电陶瓷与传输响应信号返回至上位机,如图5(b)所示。

表1 电极对及压电片位置坐标 单位:mm

图5 检测单元与连接方式示意图

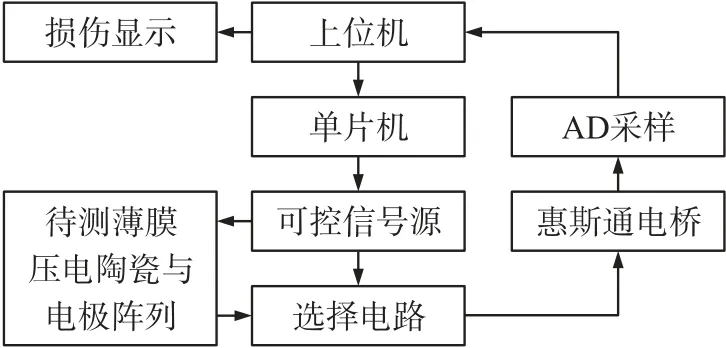

同时,开发了包括硬件和软件部分的检测系统,该系统一共由三个核心模块组成:①可控信号发生模块,该模块受单片机控制,可向复合材料薄膜表面各个压电陶瓷晶片分别发送中心频率为180 kHz 的正弦波电压信号。②AD 转换模块由惠斯通电桥与采集卡(Smacq-U1252A 型)组成,至高可以采集频率为500 kHz 的Lamb 波信号,并可以将数字信号传送至上位机并保存。③上位机分析程序,该程序能够对其他两个模块进行统一控制,同时对传送回上位机的信号数据进行分析,并进行损伤成像。特别地,在转换模块中加入了微控制单元(MCU),能够自动按照时序进行选择、采集和转换工作,确保了数据的准确度,系统框图如图6 所示。

图6 检测系统框图

1.3 定位算法的改进

在1.1 节中按照检测通道赋予了交点权重,并且根据交点出现次数结合权重判断了交点场强,但出现多点强场或者多点场强相同时,某些弱场强交点引导的损伤可能会被忽略,从而导致检测结果出现较大偏差。因此,本研究采用核密度估计算法改进了椭圆定位方法,对密集交点的坐标分布进行了统计,在二维坐标系中提取出可能出现损伤的坐标范围,将点集的密集程度表示在云图中。核密度估计是估计概率密度函数的非参数化方法,通过:

能够判断样本总量在单一坐标轴上的概率密度性质,其中x1,x2,…,xn为独立同分布F的所有样本点,K(x)为核函数(积分为1),h为一平滑参数,核函数与其密度估计函数可分别表示为:

在样本总量N足够多的情况下,能够得到单一坐标周上概率密度函数ph(x)的较好表示。图7中,给出了多个随机点并比较了正态分布和核密度估计的结果,通过核密度估计不仅使得函数变得平滑连续,而且进一步提高了概率分辨率,加快了收敛速度,使得检测结果更加精确。

图7 随机点正态分布与核密度估计结果比较

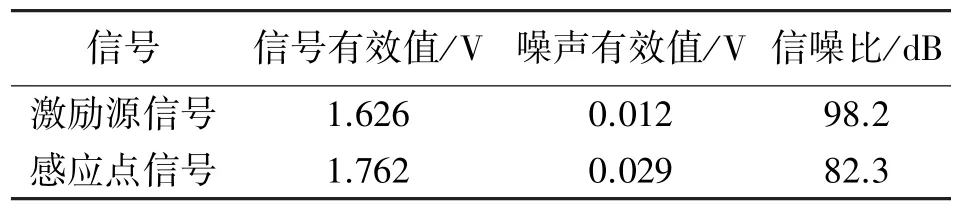

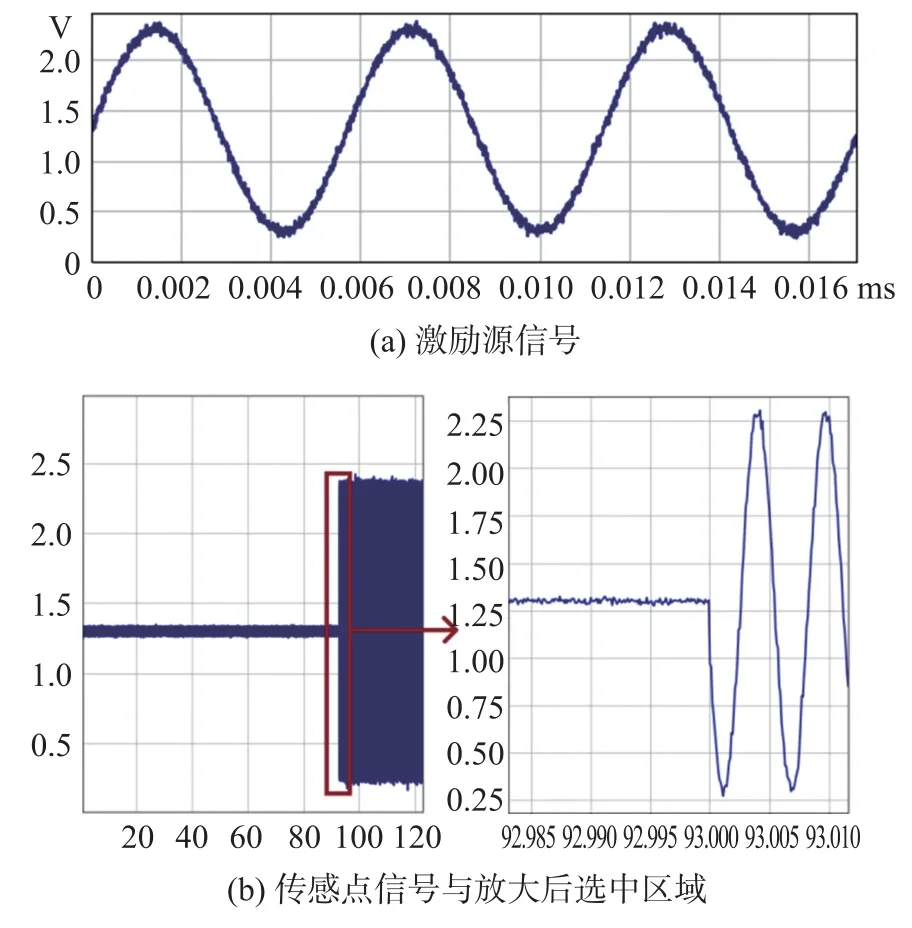

对预制无损伤复合材料薄膜测试,得到了图8中的波形。通过上位机控制激励源模块,向复合材料薄膜激励点(坐标位置(25,150)mm)发送了中心频率为180 kHz 的正弦信号,而后从压电陶瓷晶片激励点捕获到的信号如图8(a)所示,在传感点1(275,45)mm 捕获到的无损伤散射信号如图8(b)所示。从0 时刻开始激励,到信号传递至传感点1,总共耗时101.2 μs,测试与理论计算结果相符。信号中存在噪声,考虑为石墨烯纳米颗粒与渗透传感网络形成的复合材料的固有导电性所致,环境中声场也可能引起薄膜振动产生少量噪声,因此对材料中Lamb 波信号的信噪比进行研究发现,其数值处于可接受水平内,见表2。

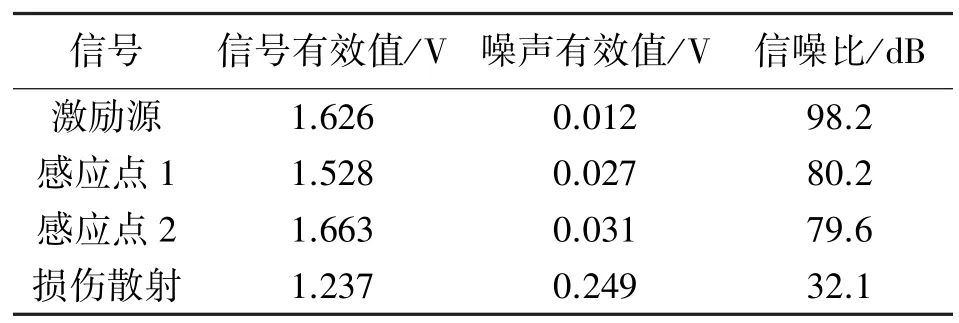

表2 无损薄膜激励源与传感点信噪比

图8 无损薄膜信号波形

使用上述方法对表面设置有32 对电极对的损伤薄膜进行检测,检测前通过锤压使得材料在以(180,250)mm 为中心产生10 mm×10 mm 大小凹陷损伤,后从激励点1(25,150)mm、感应点1(275,45)mm 和感应点2(275,135)mm 得到Lamb 波信号波形,如图9 所示。同样f,对损伤薄膜中Lamb 波信噪比进行分析,得出与无损薄膜相同结论,噪声对信号的影响仍在可控范围内,见表3。

表3 损伤薄膜激励源与传感点信噪比

图9 损伤复合材料薄膜信号波形

图9 中激励信号(Excitation)从0 时刻开始激励压电陶瓷晶片,在传感点收到的信号中存在Lamb波响应信号与损伤散射信号,二者分界线为变异值(Variation Value)所在时刻,未到变异时刻为Lamb波响应信号,到达变异时刻后,信号变为Lamb 波响应信号与损伤散射信号的叠加态。Sensor1(感应点1)中信号叠加开始于Lamb 波响应信号的第四周期开始时刻,Sensor2(感应点2)中始于Lamb 波响应信号的第四周期结束,与之对应的为激励信号在第四周期开始与结束的波形变化。

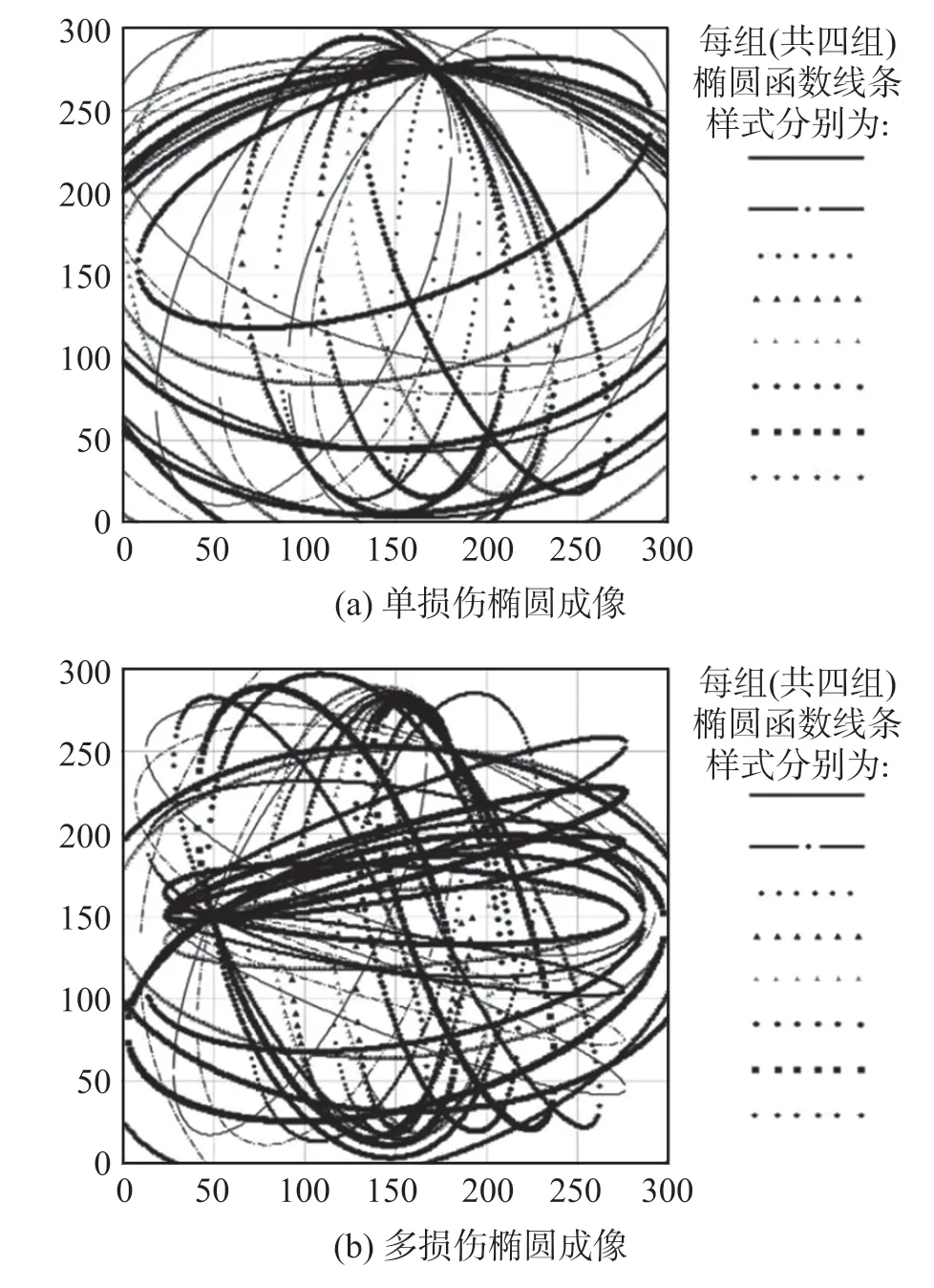

显而易见,感应点收到散射波后,其信号的幅值以及频率发生改变(如图9 中圆圈标记位置)。程序分别比对两个传感点与激励源信号得出,在Sensor1中变异值出现在128.4 μs,此时损伤散射信号到达传感点,Sensor2 中损伤散射信号到达传感点的时间为124.02 μs。根据此前的测量,Lamb 波响应信号到达Sensor1 的时刻为101.2 μs,到达Sensor 2 的时刻为93.02 μs,在程序中计算出Δt1=27.2 μs、Δt2=31.0 μs,对所有感应点逐一提取Δt,并进行椭圆成像,图像如图10(a)所示。在板材表面使用同样方法制造尺寸相同的新损伤,损伤中心位于(50,150)mm,产生多损伤复合材料薄膜。以上述方法进一步对所有电极对通道的椭圆进行计算,得到32 个椭圆重合在一个坐标系内的图像,如图10(b)所示,同时产生大量交点。

图10 薄膜损伤的初步椭圆成像

使用二维密度估计时,当损伤区域的损伤概率大于99.975%时,可认为损伤一定出现在该区域内部。对保存的交点坐标集进行核密度估计,得到的云图显示结果如图11 所示。

图11 核密度估计及云图显示结果

图11(a)所示单损伤核密度估计中,椭圆交点导致的损伤中心梯度能量场强度最高,能量因子为5.6,损伤概率大于99.977%,即确定为损伤在中心等高线内部,此时与真实损伤位置相比,其损伤定位误差约为3.33%。第二梯度的能量因子为4.8,予以忽略。在图11(b)所示多损伤椭圆成像中,出现了两个密集点集,核密度估计其权重与场强,得到了两个中心场强较高的梯度块,中心梯度场强能量因子分别为7.5与6.0。当能量因子为7.5 时,损伤概率大于99.988%,即可确定为损伤在中心等高线内部,此时与真实损伤位置相比,其损伤定位误差约为5.2%;当能量因子为6.0 时,损伤概率大于99.982%,亦可确定为损伤在中心等高线内部,此时与真实损伤位置相比,其损伤定位误差约为7.3%。

成像算法结果误差总结见表4,实验中单一损伤的损伤位置提取误差为3.33%,在其他位置也进行了单损伤检测,最大位置误差(检测出的损伤中心坐标结果在某一坐标轴上的最大偏移量)不超过6%。

表4 检测结果

多损伤检测中,由于路径权重分配的问题导致各损伤中心能量场强度不同,从而使得某一处损伤与其他损伤对比后限制了最大能量因子,产生了更大误差,在实验中,最大误差被限制在7.3%以内,平均水平为6.6%,仍然具有较高参考价值,能够体现实际损伤位置。在本次实验中,不使用核密度估计,而从损伤权重直接判断单损伤(180,250)的椭圆成像的概率云图如图12(a)所示。此时中心梯度能量因子为5.6,损伤概率大于99.983%,可确定损伤位置。然而,由于定位范围扩大,引起定位误差增加至6.25%;直接利用椭圆定位法得到的损伤概率云图如图12(b)所示,中心能量场能量因子为7.0,损伤概率大于99.979%,亦可确定损伤位置。同样由于定位范围扩大,引起定位误差增加至5.42%。

图12 未引入核密度估计的损伤云图

对比结果见表5,表5 中还加入了其他文献中检测方法的位置误差以进行比对,显然,通过核密度估计的损伤概率云图定位的位置误差更小,更能真实反应出损伤中心所在位置。

表5 对比结果

3 结论

本研究实现了对石墨烯-环氧树脂复合材料薄膜的损伤检测,并以核密度估计算法改进了椭圆定位算法。结果能够较好表示损伤椭圆成像交点集合的密集程度,也能用于多损伤复合材料薄膜的损伤分析。经过优化的基于Lamb 波损伤成像方法能够对石墨烯-环氧树脂复合薄膜单一或多个损伤进行识别、检测和成像,并且具有较高的准确度和较快的检测速度。实验中,单一损伤的位置误差为3.3%,多损伤检测中最小位置误差为5.2%,最大位置误差为7.3%。