不同壁厚下40CrMnSiB钢柱壳内爆炸膨胀裂纹生成机制分析

刘 哲,李伟兵,罗渝松,王晓鸣,李文彬

(南京理工大学 机械工程学院,江苏 南京 210094)

引 言

金属柱壳在内爆炸加载下的膨胀断裂程度与其杀伤效果密切相关,例如导弹、炮弹以及壳体战斗部等,因此,金属壳体在冲击载荷作用下的断裂时间、断裂过程以及裂纹扩展规律是工程实践和武器研究中非常关注的问题。在爆轰加载下金属圆柱壳体膨胀破碎过程问题早在一个世纪以前就得到了广泛关注,如G. T. Taylor[1]首先提出的壳体在高应变率加载下动态断裂应力准则,C. H. Hoggatt[2]提出装药爆轰赋予柱壳的应力状态直接影响柱壳的塑性变形行为和破碎模式表现。而随着技术的发展,对于在爆轰加载下柱壳的膨胀断裂过程的研究则越来越深入。Goto等[3]针对不同钢柱壳(AerMer-100、AISI1018)进行了爆炸加载试验,发现各种工况下碎片断口呈剪切破坏特征,但破坏发展过程及机理却有差别。朱建军[4-5]研究了不同材料以及回火温度对柱壳形成破片特性的影响。汤铁钢[6-7]、胡八一[8]等对45号钢、HR2钢、钨合金、钛合金等多种金属柱壳在爆轰加载下的断裂行为进行了大量的研究,发现许多金属材料在爆轰加载下的断裂模式主要有拉剪混合断裂和纯剪切断裂两种模式,并发现对于纯剪切断裂,研究的金属均出现了单旋剪切断裂的现象,认为这种现象产生的原因是内表面剪切带单向萌生造成的。潘顺吉等[9]采用有限元及实验方法对不同爆炸压力作用下金属柱壳壁厚内的冲击波传播、应变演化发展过程及应力状态等进行了分析,认为爆炸冲击波在试样内、外壁间来回反射,碎裂的起始及破坏模式与应力波反射形成的二次塑性区演化相关。卢秋虹等[10]通过对两种不同壁厚的HR2钢柱壳进行爆轰实验,观察到在膨胀断裂过程中壳壁厚度的增大导致HR2钢柱壳由纯剪切断裂变为拉剪混合的断裂模式。综上,尽管针对金属柱壳在爆轰加载下的膨胀断裂过程的研究越来越多并且越来越深入,但是以壳体材料影响研究偏多,对于弹体材料在不同结构下的影响研究较少。经研究发现不同壳体壁厚约束下弹体壳体裂纹生成过程和对破片产生及数目存在一定区别。因此研究不同壁厚下裂纹的生成机制就尤为重要。

本研究针对新型弹用钢40CrMnSiB,通过数值模拟和试验相结合的方法,分析了不同壁厚条件对弹体材料断裂模式和周向裂纹密度的影响,结合破片宏观分析和金相组织观察,揭示了内爆加载下40CrMnSiB钢柱壳在不同壁厚下裂纹的生成机制,以期为高应变率下的破片战斗部壳体与防爆装置设计、压力容器防护等提供参考。

1 数值模拟

1.1 SPH数值模型建立

弹体柱壳的膨胀断裂过程是多源破坏演化过程,传统的拉格朗日算法在分析破坏时会删除失效的单元,使得单元发生过度畸变,影响后续的破坏过程。光滑粒子流体动力学法(SPH)是一种拉格朗日型粒子配置的无网格法,通过使用离散化粒子加权求和的形式对核函数插值的积分表达式进行求解,得到一个稳定、光滑的近似值,能有效地避免拉格朗日中网格单元的畸变以及单元删除情况。因此,SPH方法在模拟爆炸过程中裂纹的演化过程有着很好的应用。

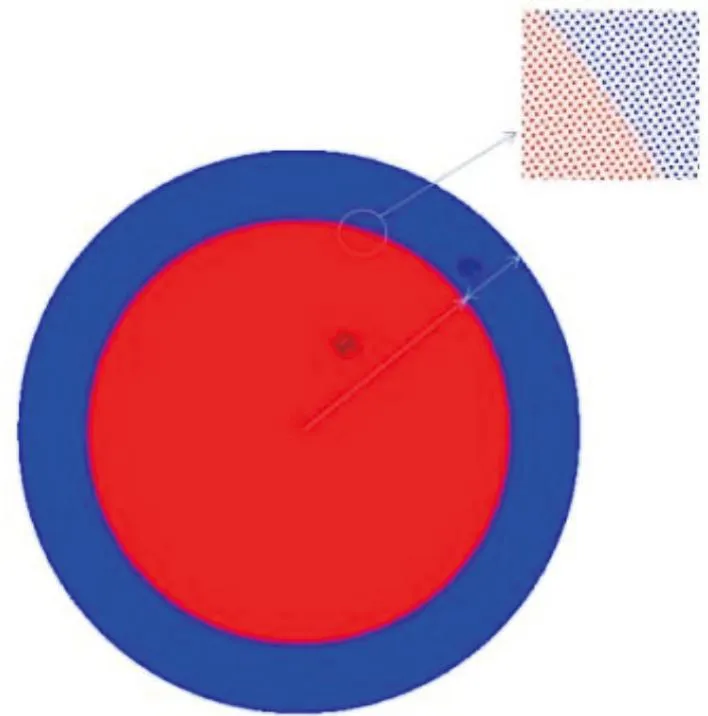

在圆管内爆膨胀断裂试验中轴向位移和速度比径向方向低一个量级,因此滑移爆轰定长断截面可近似为二维面应变状态[11-12]。因此采用二维平面应变SPH模型分析,如图1所示。

图1 内爆膨胀SPH模型Fig.1 The implosion expansion SPH model

1.2 材料模型及参数确定

本研究中40CrMnSiB采用冲击状态方程和Johnson-Cook本构模型。其中,Johnson-Cook方程为:

(1)

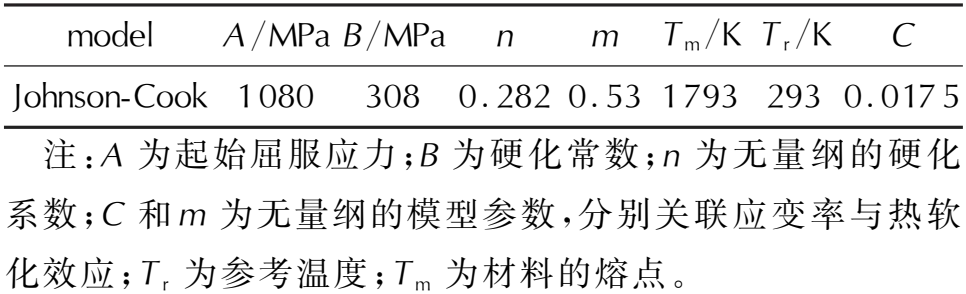

Johnson-Cook本构模型参数见表1。

表1 40CrMnSiB钢壳的材料参数[14]Table 1 The material parameters of 40CrMnSiB steel shell[14]

冲击状态方程为[13]:

Us=C0+sUp

(2)

式中:Us为冲击波速度;Up为质量速度;C0为零压力下的物质声速,取值为4560m/s;s为线性拟合参数,取值为1.49;r0为Gruneisen常数,取值为2.17。

炸药选取B炸药,炸药爆轰产物的绝热膨胀均采用JWL状态方程进行描述:

(3)

式中:Pe为爆轰产物压力;Ae、Be、R1、R2、ω为炸药的特性常数;V为相对体积;E为炸药单位体积的初始内能。

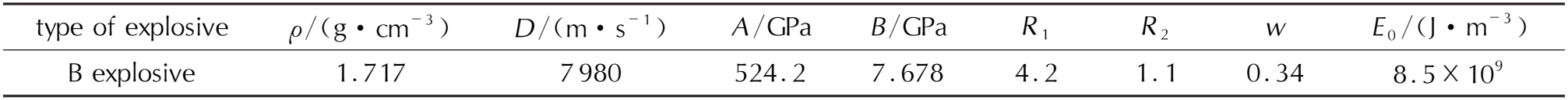

B炸药的主要材料参数见表2。

表2 B炸药的主要参数[15]Table 2 The main parameters of B explosive[15]

为准确观察不同壁厚条件对钢柱壳裂纹生成的影响,本研究在装药直径为30mm下分别选取了4、5、8、11、14和17mm共6种柱壳壁厚进行研究。

1.3 数值模拟结果与分析

1.3.1 不同厚度柱壳内爆断裂模式

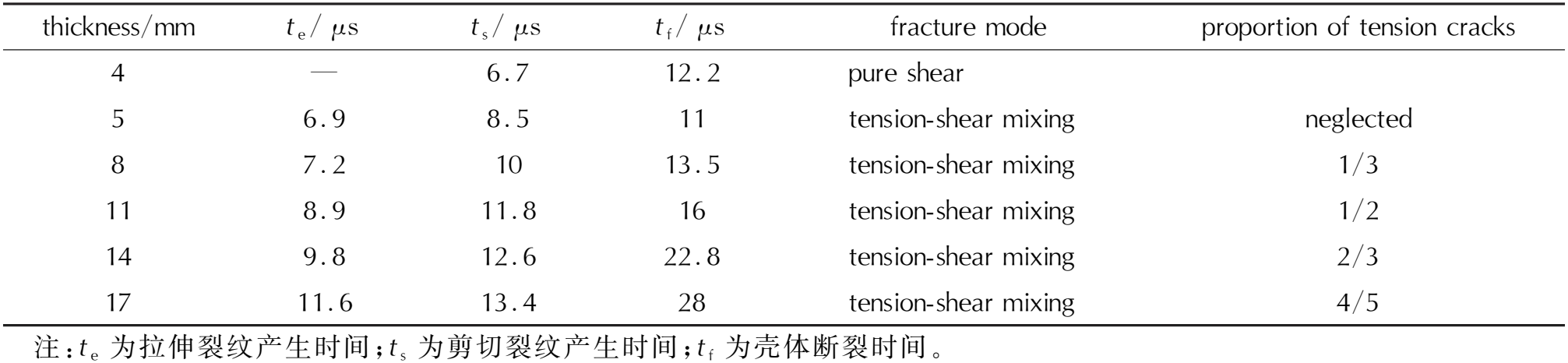

40CrMnSiB钢柱壳在B炸药作用下的塑性应变和膨胀断裂演化过程如图2所示,图中均取3.3μs为起始时间。由图2可以看出,金属柱壳的断裂模式主要分为纯剪切断裂和拉剪混合断裂两种。当壁厚为4mm时,首先在壳体内表面出现剪切裂纹,然后在爆轰波和爆轰产物的作用下剪切裂纹逐渐向外表面扩展,最终在12.2μs时剪切裂纹贯穿整个壁厚,壳体完全断裂,断裂模式为纯剪切断裂;当壁厚为5mm时,壳体外表面在环向拉应力的作用下,产生沿径向的拉伸裂纹,拉伸裂纹逐渐向内表面扩展,直到8.5μs时壳体内表面产生剪切裂纹,然后在爆轰波和爆轰产物的作用下,两种裂纹向壳体内部扩展,直到11μs两种类型裂纹在壳体内部交汇,壳体完全断裂,断裂模式为拉剪混合断裂(图中虚线位置为拉伸裂纹与剪切裂纹分界线)。对不同壁厚下裂纹的产生时间以及断裂模式进行统计,统计结果见表3。

表3 不同柱壳壁厚下裂纹统计Table 3 Crack statistics under different shell wall thicknesses

图2 不同壁厚下柱壳的膨胀断裂演化过程Fig.2 Evolution process of expansion fracture of cylindrical shell under different wall thicknesses

由表3数据可得,当壳体壁厚大于5mm时,随着壳体壁厚的增加,壳体裂纹产生的时间逐渐延迟,壳体完全断裂所需时间逐渐增大,拉伸裂纹所占比例逐渐增大,但是断裂模式不会发生改变,均为拉剪混合断裂。同时还可以得出,区分纯剪切断裂和拉剪混合断裂的临界壁厚位于5mm附近。在此厚度以内,金属柱壳发生纯剪切断裂;在此厚度以外,金属柱壳发生拉剪混合断裂,并且随着壁厚的增加,拉伸裂纹所占比例逐渐增大。

1.3.2 周向裂纹密度

壳体破片是由相邻两成熟裂纹共同形成的,因此壳体破碎所产生的破片的数量与壳体周向裂纹的数量密切相关,通过分析壳体的周向裂纹密度可以进一步获得不同壁厚下破片数量的变化情况。

在壳体膨胀断裂过程中,随着爆轰波和爆轰产物对壳体的作用,壳体上的裂纹逐渐扩展,直至裂纹贯穿整个壳体,此时壳体上的成熟裂纹数量达到饱和。定义壳体裂纹的周向密度公式如下:

(4)

式中:N为壳体内表面的成熟裂纹的数量;C为壳体内表面的初始周长。

定义质量大于0.01g的破片为有效破片,在控制炸药类型和壳体材料不变的情况下,对数值模拟下壳体内表面的周向裂纹密度以及有效破片数进行统计,统计结果见表4。

表4 不同柱壳壁厚下环周裂纹密度统计表Table 4 The table of the circumferential crack density statistics under different shell wall thicknesses

由表4可以看出,随着壳体壁厚的增加,裂纹内表面的周向裂纹密度在逐渐减小。当壳体壁厚为4mm时,产生的破片数为85个;增加至5mm时,破片个数为81个,破片数量减小了4.71%;增加至17mm时,破片数量为28个,破片的数量减少了67.06%。这是因为在壳体的膨胀断裂过程中,裂纹并不是同时生成的,而是有一定的先后顺序,先产生的裂纹对后产生的裂纹有阻碍卸载作用,这种卸载作用会一直持续到裂纹贯穿整个壁厚,因此裂纹之间会产生一定的间距。随着壁厚的增加,裂纹扩展所需要的能量也随之增加,用于裂纹形核的能量就随之减少,裂纹周向密度也就随之减少,产生的破片数量也随之减少。

2 试 验

2.1 试验设计

采用40CrMnSiB钢,加工不同壁厚的40CrMnSiB钢柱壳样品,样品长60mm,内径30mm,壁厚分别为5、11和17mm。采用单点起爆的方式进行40CrMnSiB钢柱壳的膨胀断裂试验。在炸药的一端插入雷管,通过起爆器对B炸药进行起爆。爆轰实验中使用的炸药为B炸药,药柱长60mm;直径30mm,扩爆药采用8701。为了能够尽可能地收集爆炸后产生的破片,本研究采用水井实验,对破片进行软回收。静爆柱壳实物及水井实验现场如图3所示。

图3 金属柱壳及柱壳内爆膨胀断裂试验现场图Fig.3 Field diagram of metal cylindrical shell and cylindrical shell implosion expansion fracture test

2.2 试验结果与分析

弹丸破片的数量以及质量分布是破片战斗部的重要性能参数,直接影响到破片的杀伤威力。而在破片战斗部的膨胀断裂过程中,裂纹的数量和相邻裂纹之间的旋向会影响到最终破片的形状、质量和数量。本研究共选取了5、11和17mm三种特定柱壳壁厚的破片进行试验分析并对不同壁厚下破片的质量分布以及壳体的断裂模式进行了统计。

2.2.1 破片宏观形貌

观察了不同壁厚下所有破片的拉剪比例,并对其中出现频率最多的比例值进行统计,其统计结果如图4所示。因为要观察破片在整个柱壳壁厚下的拉剪比例,所以在统计破片时仅考虑包含内外表面的原始破裂破片,不考虑由于破片的二次破坏和由于层裂现象产生的仅包含内表面或者外表面的破片。

图4 不同壁厚下破片断裂模式统计图Fig.4 Statistics of fragment fracture mode under different wall thickness

由图4可以看出,在试验下壳体破碎产生的破片,其拉剪裂纹所占比例并不是一成不变的,可能会包含纯剪切或者其他比例下的拉剪混合裂纹。但是在统计的破片当中大多数破片的比例与仿真下破片中的拉剪比例相接近。产生的破片中拉伸裂纹所占的比例是随着壳体壁厚的增加而逐渐增大,并且随着壁厚的增加,破片当中具有相同拉剪比例的破片所占比例逐渐增大,即随着壁厚的增加,拉伸裂纹所占比例逐渐趋于一致。

2.2.2 破片质量与数量分布

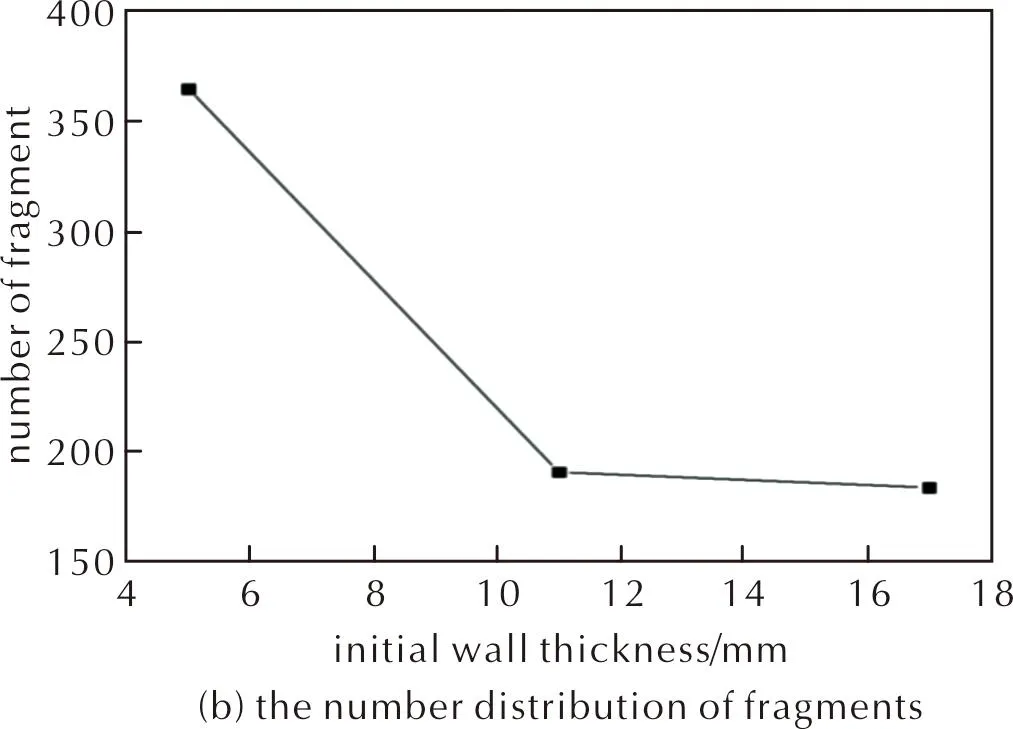

统计了3种特定柱壳壁厚下破片的质量分布以及数量分布,统计结果如图5所示。

图5 不同柱壳壁厚下破片的质量分布与数量分布图Fig.5 Mass and quantity distribution of fragments under different column shell wall thicknesses

由图5(a)可以看出,随着金属柱壳壁厚的增加,最终产生的破片的质量分布均为逐渐分散的,质量分布的期望值是逐渐增大的。另外,由图5(b)可以看出,在试验条件下有效破片破片数量分别为365、190和183,随着壳体壁厚的增加,有效破片数量呈下降趋势。

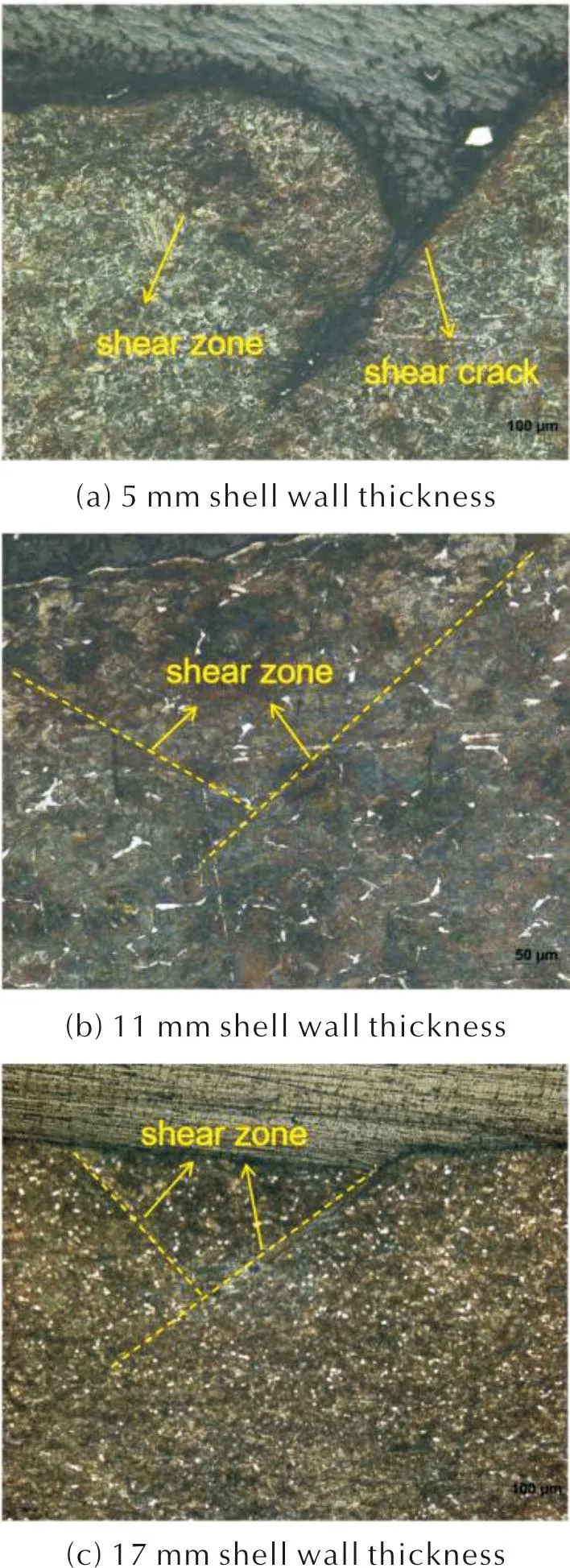

2.2.3 破片金相组织

在宏观方面,金属柱壳破碎产生的破片数量和质量分布与裂纹的周向密度和壳体的断裂模式相关。而在微观方面,破片的数量和质量分布与壳体在膨胀断裂过程中剪切带间的相互作用密切相关。本研究通过金相显微镜对破片进行观察,分析了剪切带的旋向与剪切带间的相互屏蔽作用对破片的数量和质量分布的影响。

将回收到的金属柱壳破片试样沿截面进行切割,并对其进行打磨、抛光和腐蚀,然后采用金相显微镜对试样表面进行观察,得到了内爆加载下金属柱壳的剪切断裂模式,如图6所示。

图6 内爆加载下5mm厚金属柱壳的断裂模式Fig.6 Fracture mode of 5mm thick metal column shell under implosion loading

在内爆加载下无论何种壁厚金属柱壳都会受到环向和径向两个方向的主应力,最大剪应力面出现在与径向夹角成45°和135°两个方向上,因而两个方向上的剪切带出现的几率是相同的。但是在图6(b)中可以看出,明显存在沿某一方向扩展占优的现象,而并不是两种方向均匀分布。其主要原因是剪切带的生成以及裂纹的生成要遵循最小能量准则,当相邻剪切带的旋向相同时,所需要的能量最少。

随着金属柱壳壁厚的增加,壳体断裂所需的能量增大,基于最小能量准则,壳体壁厚越大,相邻剪切裂纹之间具有相同旋向剪切带的比例增大,导致破片中只包含内表面的三角形小破片所占比例逐渐减小,靠近内表面部分的具有平行剪切裂纹的大破片的比例逐渐增大,具有中间质量的破片数逐渐减小,最终使得破片的质量分布更加分散,如图7所示。

图7 内爆加载下不同壁厚破片中剪切带间的屏蔽作用Fig.7 Shielding effect between shear bands in fragments with different wall thicknesses under implosion loading

从图7中可以看到,在剪切带交汇后,会沿着其中一条较为成熟的剪切带的方向发展。这是由于加工硬化,较为成熟剪切带内应力较大,会迫使所受剪切应力较小的剪切带改变其方向,使其沿着较大剪切应力的剪切方向扩展,从而对有着较小剪切应力的一边起着屏蔽的作用。这一现象使得相邻剪切带间具有相反旋向的剪切裂纹比例减小,进而导致形成三角形破片的概率降低,从而使得破片的质量分布更加均匀。

3 结 论

(1)随着金属柱壳壁厚的增加,零静水压边界(分隔拉伸和剪切裂纹的分界线)逐渐向内表面移动。当壳体厚度由5mm增至17mm时,零静水压边界由开始时的几乎与外表面相重合向内表面移动到位于壳体壁厚约4/5处。

(2)随着金属柱壳壁厚的增加,最终破片的质量分布逐渐分散,裂纹的周向密度逐渐减小,当壳体壁厚由4mm增至17mm时,周向密度减小54.54%,有效破片数减小了67.06%。

(3)在内爆加载下,金属柱壳由纯剪切断裂向拉剪混合断裂发生转变的临界厚度在4mm至5mm之间,并且随着金属柱壳壁厚的增加,破片的质量分布更加不均匀。