大缸径柴油机燃烧系统优化模拟

李成, 田华, 黄永仲, 隆武强, 陈秉智

(1.大连交通大学 能源与动力学院, 辽宁 大连 116028; 2.广西玉柴机器股份有限公司, 广西 玉林 530021; 3.大连理工大学 机车车辆工程学院, 辽宁 大连 116024)

大缸径柴油机因为功率密度大、可靠性好、综合成本低,作为船舶发电机组原动机被广泛应用。降低大缸径柴油机的燃油消耗率有利于减少CO2排放,为实现“碳达峰”目标做出贡献。柴油机工作过程中,通过燃烧将化学能转化为热能,再转化为机械功。柴油机燃烧室的结构形状、尺寸大小,以及与燃油喷雾的配合对加快油气混合、提高空气利用率和完善燃烧过程起着重要作用[1]。缸径135 mm以下的高速柴油机较多采用深坑型燃烧室,有的还改变凹坑开口处形状,利用燃油喷束碰撞壁面后的流动增强油气混合[2-4]。缸径180 mm以上的柴油机更多采用浅ω形开式燃烧室,靠燃油喷束的扩展促进油气混合[1,5]。随着制造技术的发展,大缸径柴油机能够承受的最高燃烧压力也不断提高。在此条件下,适当提高压缩比有可能提高柴油机的热效率[6]。提高压缩比后,燃烧室形状和燃油喷雾参数需要重新优化匹配才能进一步提升柴油机性能。应用三维计算流体力学(3-D CFD)软件对柴油机的工作过程进行模拟分析,优化设计燃烧系统能够提高柴油机开发效率,节约试验成本。本文应用3-D CFD软件CONVERGE对某缸径200 mm的船用发电柴油机燃烧过程进行模拟,分析了几种燃烧系统升级方案下的燃烧过程,最终得出了最佳燃烧系统方案。

1 发动机参数及模型标定

1.1 发动机参数及计算模型

本文的研究对象为大缸径船用发电柴油机,其基本参数如表1所示。优化的工况点为额定工况点。

表1 发动机基本参数Table 1 Engine primary parameters

此柴油机是4气门、喷油器中置结构。为了节省计算时间,CFD模拟的几何模型忽略了原机活塞顶上的避阀坑,仅取单个喷孔所在的扇形区域(计算8孔喷嘴时取45°扇形)。压缩上止点时刻的几何模型如图1所示。

图1 CFD模拟的几何模型Fig.1 Geometric model of CFD simulation

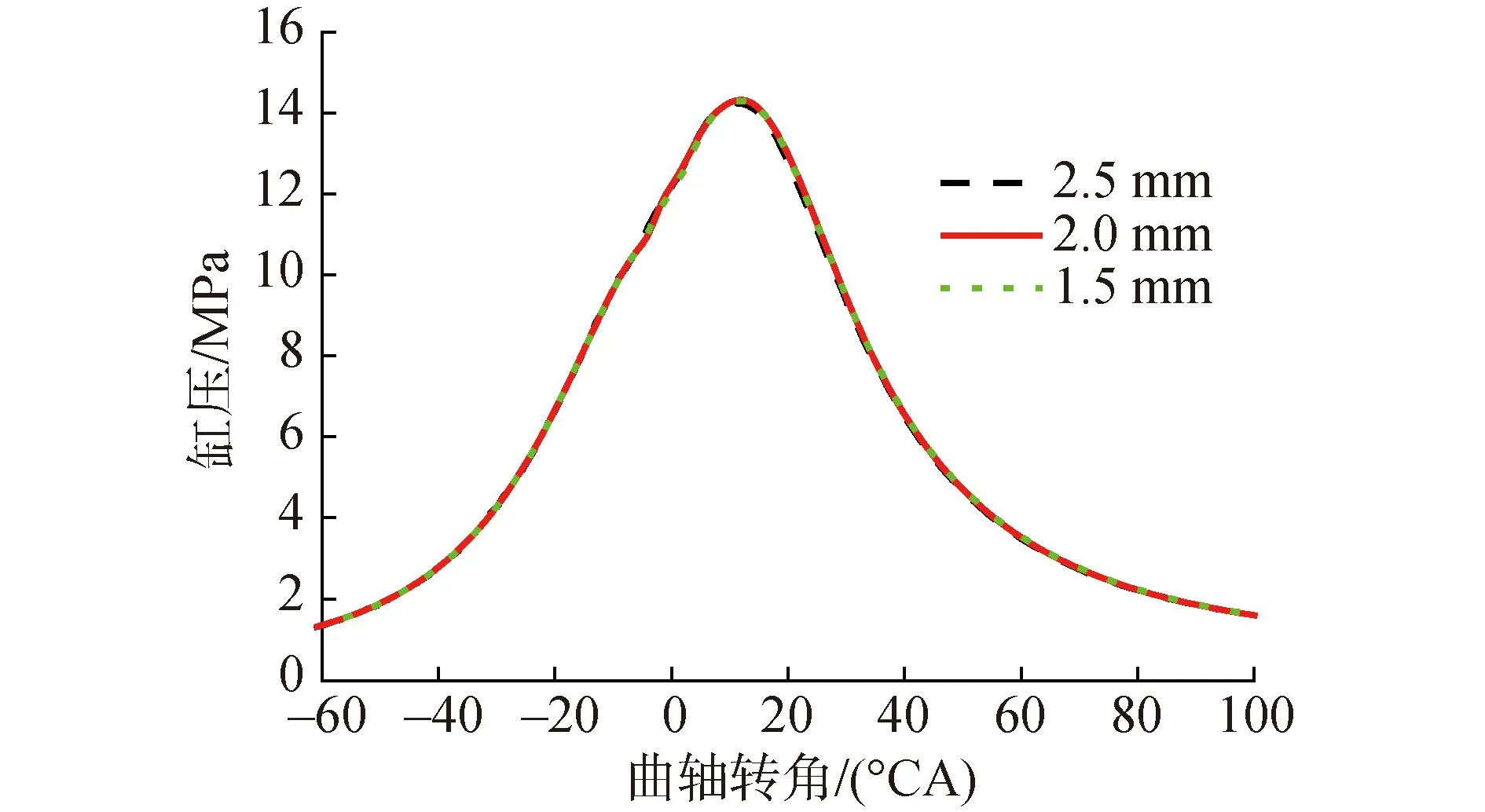

模拟中分别采用2.5、2 和1.5 mm的基础网格和2级自适应加密,得到的缸压曲线对比如图2所示。2 mm和1.5 mm基础网格的模拟结果无明显差别,因此后续模拟中的基础网格尺寸设置为2 mm,既能满足计算精度要求,又提高了计算效率。

图2 不同基础网格尺寸的模拟缸压Fig.2 Simulated cylinder pressures with different base grid

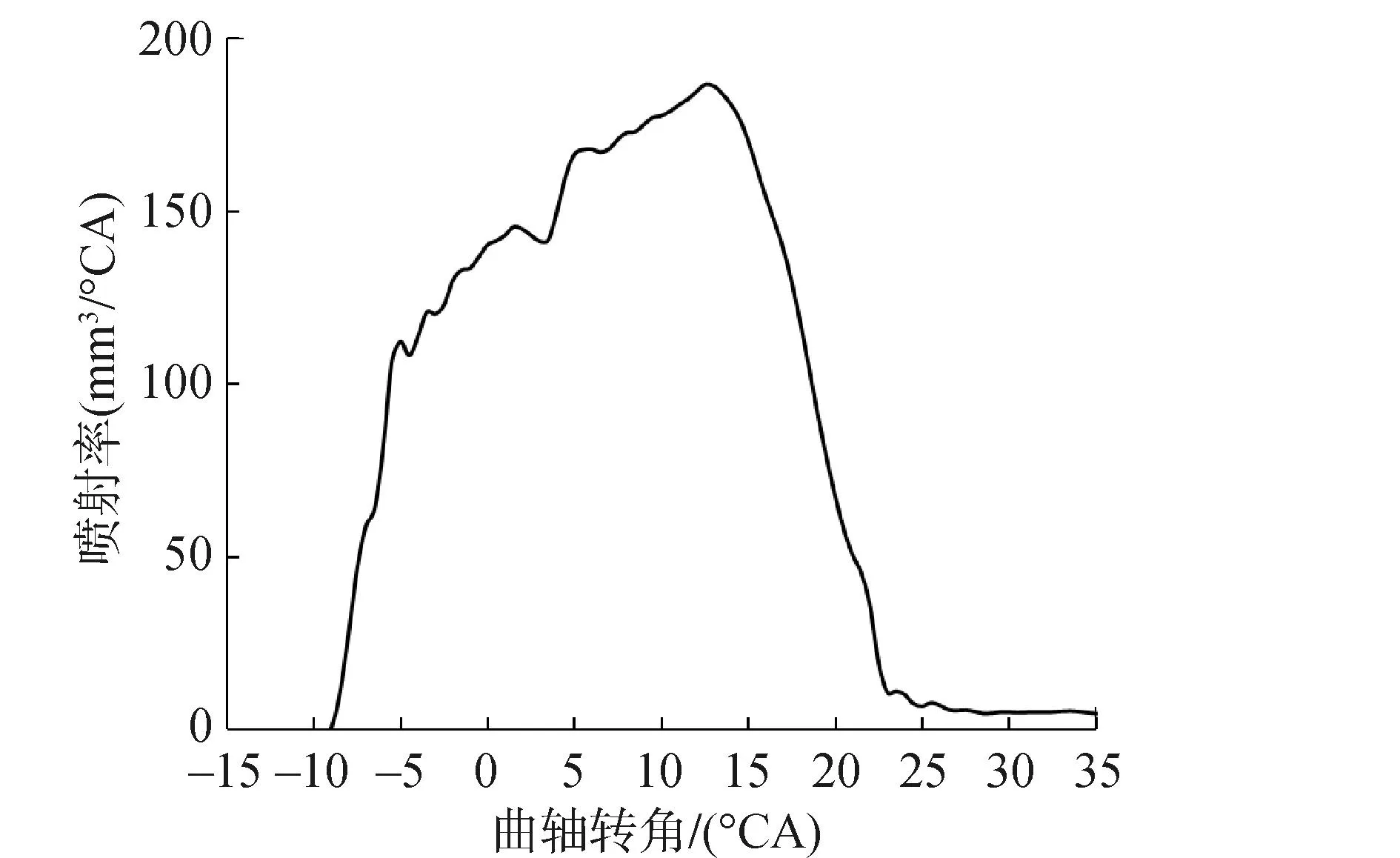

模拟采用的主要物理化学模型如表2。分别采用正十四烷和正庚烷表征柴油的物理特性和化学反应特性。采用SAGE模型计算燃烧过程,化学动力学机理使用LIU等[7]提出的基础参比燃粒(primary reference fuel,PRF)增强骨架模型机理。燃油喷射规律如图3所示。仅模拟了从进气门关闭到排气门开启之间的缸内高压过程。模拟的初始条件为缸内温度400 K,压力0.4 MPa。这种条件下模拟的缸压和空气流量与试验值相符。模拟的边界条件为:缸盖温度473 K,缸壁温度423 K,活塞温度500 K。

图3 燃油喷射规律Fig.3 Fuel injection rate

表2 模拟采用的主要物理化学模型Table 2 Main physical and chemical models used in simulation

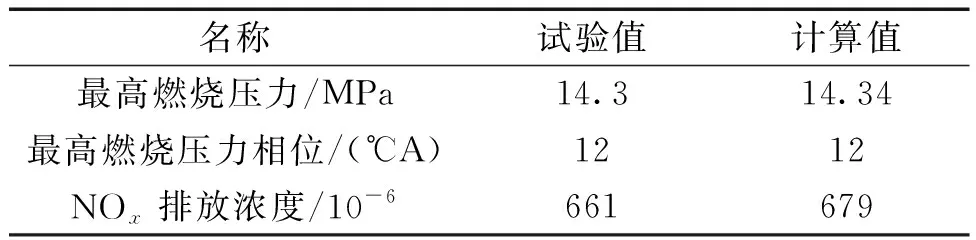

1.2 计算模型标定

为保证计算精度,根据原发动机的试验数据对计算模型进行了标定。如图4所示,缸压和放热率的试验和计算曲线基本吻合。最高燃烧压力及其相位、NOx排放的试验值和计算值比较如表3所示。最高燃烧压力相位相同,压力计算值比试验值高0.04 MPa(差小于0.3%)。NOx排放浓度的计算值比试验值高18×10-6(差小于3%),计算值是排气门开启时刻的缸内浓度,考虑到柴油机的扫气过量空气系数,计算值和试验值的差将更小。由于排气门开启时刻缸内的HC和CO排放浓度仍在下降过程中,缸内浓度计算值和试验值的差较大,未在表中比较。以上的标定结果表明,计算模型精度较高,可以用来计算分析发动机的性能和排放。

图4 试验和模拟的缸压和放热率比较Fig.4 Comparison of experimental and simulated cylinder pressure and heat release

表3 试验和计算的缸压参数和NOx排放比较Table 3 Comparison of experimental and simulated cylinder pressure parameters and NOx emission

1.3 计算结果评估方法

计算时,不同燃烧系统算例中保持燃油喷射量不变,用计算的指示功对发动机指示热效率进行评估。因为仅对进气门关闭到排气门开启之间的缸内高压过程进行了计算,所以用-117 ~117 ℃A之间的缸压数值积分计算高压指示功:

(1)

可以认为不同燃烧系统下的发动机泵气功和压缩功差别不大。尽管Wi_HP不包括117 ℃A之后的部分膨胀功,也可以较好地评估发动机指示热效率。

在排气门开启时刻,缸内大部分区域的温度已经低于1 800 K,NOx生成量极少,计算的缸内NOx浓度基本稳定。可以通过计算的NOx浓度较准确地比较不同燃烧系统下的NOx排放水平。

计算的缸内Soot质量受生成速率和氧化速率的综合影响。排气门开启时刻,由于缸内温度降低,Soot质量变化趋势变缓,不同燃烧系统的Soot排放特性可以通过缸内Soot质量曲线定性比较。

2 燃烧系统升级方案

2.1 燃油泵升级

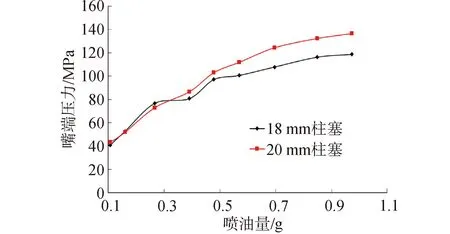

将原机的单体泵柱塞直径由18 mm增大到20 mm,试验测得的最高燃油嘴端压力由120 MPa提高到140 MPa,如图5。提高燃油喷射压力能够改善喷雾质量,促进油气快速混合,有利于缩短燃烧持续期和提高热效率。

图5 不同单体泵柱塞直径下的嘴端压力Fig.5 Nozzle end pressures under different unit pump plunger diameter conditions

2.2 燃烧室形状优化

提高燃油喷射压力后,喷雾运动速率提高,对缸内空气的卷吸作用增强。因此,升级方案中增大了活塞燃烧室凹坑的开口直径,减小了凹坑深度,同时增大喷油夹角。这种方案下,喷雾的自由发展距离增大,卷吸空气增多,油气混合和燃烧速率增大。

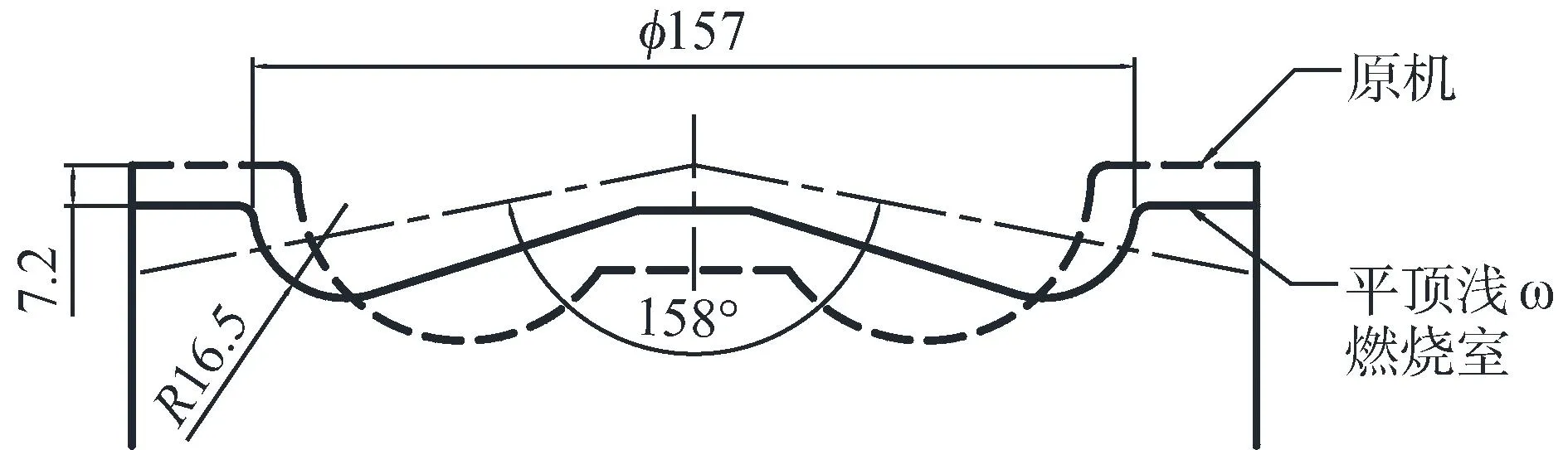

活塞燃烧室的容积占余隙容积的比值称为K 系数,一般认为提高K 系数可以增加燃烧室的有效容积比,有利于提高空气利用率[5]。本文的活塞燃烧室升级方案突破了以往对优化K 系数的认识。在增大活塞凹坑径深比条件下,去掉了原机活塞顶面避阀坑以上的部分(7.2 mm),使余隙容积内的活塞顶成为“平顶”。升级方案的平顶浅ω燃烧室型线与原机相比如图6所示,图中虚线为原机燃烧室,实线为平顶浅ω燃烧室,夹角158°的中心线为与浅ω燃烧室相匹配的燃油喷雾中心线。按照传统的K系数定义,升级方案下余隙容积增大,K系数降低。但是,大径深比凹坑减小了燃烧室中心区域容积,与合适的燃油喷雾匹配,可以更充分地利用余隙容积,加快油气混合和燃烧。

图6 燃烧室型线对比Fig.6 Combustion chamber profiles comparison

为了进一步提升热效率,将发动机的压缩比从13.5提高到14。高压缩比下,为了使最高燃烧压力不超过发动机的机械负荷限值,需要适当减小喷油提前角。新燃烧系统方案增大了油气混合和燃烧速率,可以保证推迟喷油条件下较短的燃烧持续期和更高的热效率。

2.3 燃烧系统优化算例

根据以上燃烧系统升级方案设计了如表4的4个算例。算例1采用原机燃烧室的凹坑形状和喷油嘴,通过调整活塞余隙高度提高压缩比。4个算例都采用14的压缩比,通过调整喷油正时将最高燃烧压力控制在15 MPa以下。算例计算结果的比较基本能反映燃烧室形状和喷油参数对燃烧性能的影响。

表4 优化算例Table 4 Optimizing cases

3 模拟结果和讨论

3.1 发动机指示参数的比较

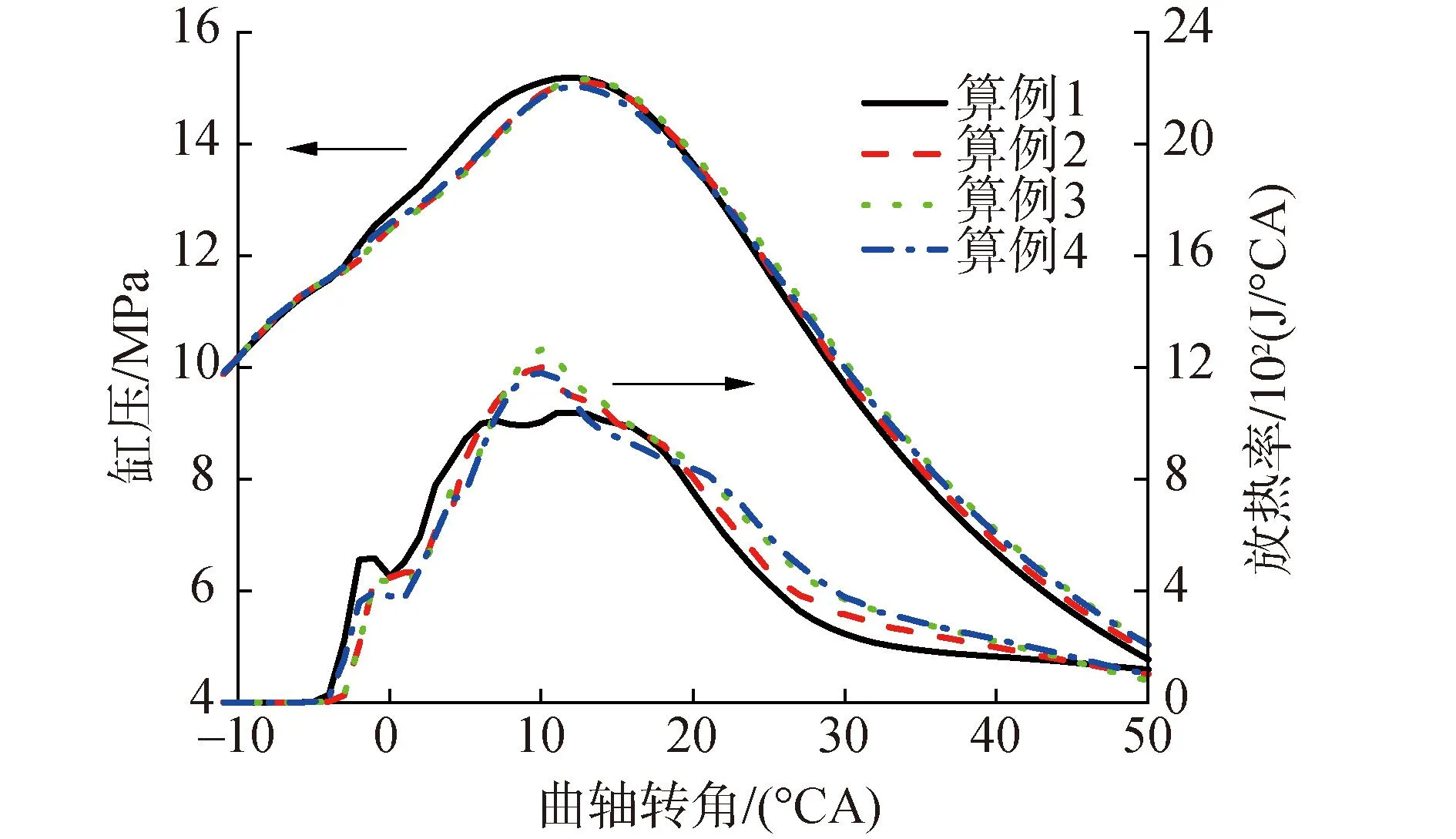

模拟的4个算例的缸压和放热率比较如图7。4个算例的最高燃烧压力都约为15 MPa,相位都在12 ℃A。算例1的放热率峰值最低,而且在18 ~45 ℃A之间的放热率比其他算例都低。

图7 模拟的缸压和放热率Fig.7 Simulated cylinder pressure and heat release

模拟结果的高压指示功Wi_HP、NOx浓度、CA50相位、燃烧持续期CA10-90如表5。算例2、3、4的高压指示功都比算例1的高,表明升级方案的浅ω燃烧室有利于提高发动机燃油经济性。算例3的指示功比算例1提高了5.5%,同时NOx浓度也提高了11.1%。算例4的指示功比算例1提高了4.5%,NOx浓度仅提高了1.5%。算例4的燃油喷射量与算例1相同,如果减少燃油喷射量而保持相同的指示功,则算例4的排气流量可以降低,从而使NOx排放量低于算例1。浅ω燃烧室方案下发动机燃油经济性提高的原因在于:燃烧持续期缩短,尤其是算例3和算例4的CA10-90比算例1缩短超过10 ℃A。算例3和算例4采用了较多喷油嘴喷孔数和较小孔径,以及更长的喷油持续期,这表明快速的油气混合和燃烧速率主要受益于燃油喷雾对空气的卷吸和扰动。

表5 算例模拟结果Table 5 Case simulation results

3.2 燃烧过程的微观特性比较

不同燃烧系统下放热率特性的差异是由缸内油气混合和燃烧过程决定的。算例1和算例3 2种燃烧系统下的燃烧过程温度云图对比如表6所示。云图平面是经过喷孔轴线和气缸轴线的切面。

表6 燃烧过程的温度云图Table 6 Comparison of combustion temperature cloud chart

11 ℃A时刻,算例1的喷雾碰撞凹坑壁面后分别延壁面向凹坑底部和向上发展。向上的喷雾又在碰撞缸头后延缸头展开。算例3的浅ω燃烧室开口直径和活塞余隙较大,喷雾自由发展距离较大,靠近缸头侧的喷雾前端较多地进入了余隙空间。总体上,算例3形成的混合气体积较大,放热率较高。25 ℃A时刻,算例1的燃烧高温混合气主要分布在缸头底面和燃烧室凹坑壁面附近。缸头底面附近的混合气燃烧放热一直持续到59 ℃A。算例3的燃烧高温混合气主要分布在余隙及其相邻的燃烧室凹坑空间内。到59 ℃A时刻,缸头附近的高温混合气较少。高温混合气主要分布在靠近缸壁区域和活塞凹坑上方区域。

算例1和算例3的2种燃烧系统下的燃烧过程反应过量空气系数云图和速度散点图如表7所示。反应过量空气系数是指不考虑完全燃烧产物(CO2和H2O)的过量空气系数。表中的带箭头线是速度矢量在切面上的投影,线长度与速度大小成正比。

表7 反应过量空气系数云图和速度散点图Table 7 Reaction Lambda contour and velocity scatter

在算例1中:11 ℃A时刻,喷雾形成的混合气在碰撞凹坑壁面和缸头后速度损失较大;随着混合气沿缸头流动,逐渐在余隙空间内形成一个顺时针的漩涡,在凹坑上部形成一个逆时针的漩涡(见25 ℃A云图);直到59 ℃A时刻,余隙内和缸头附近的未燃混合气量仍然较多,未燃混合气区域与表6中温度云图的高温区域基本吻合。

在算例3中:11 ℃A时刻,喷雾形成的混合气在碰撞凹坑壁面后,一部分快速进入余隙;随后在余隙内形成一个逆时针的漩涡(见25 ℃A云图),这种流场促进了未燃混合气与缸内空气的混合和燃烧;59 ℃A时刻,仅在缸壁附近存有少量未燃混合气,燃烧室凹坑上方混合气已经基本燃烧完毕,形成了表6中温度云图的高温区域。

以上的比较表明,浅ω燃烧室配合夹角158°的燃油喷雾方案下,自由喷雾卷吸了更多空气,喷雾在余隙内形成的漩涡流动促进了油气的快速混合和燃烧,因此有利于提高发动机热效率。

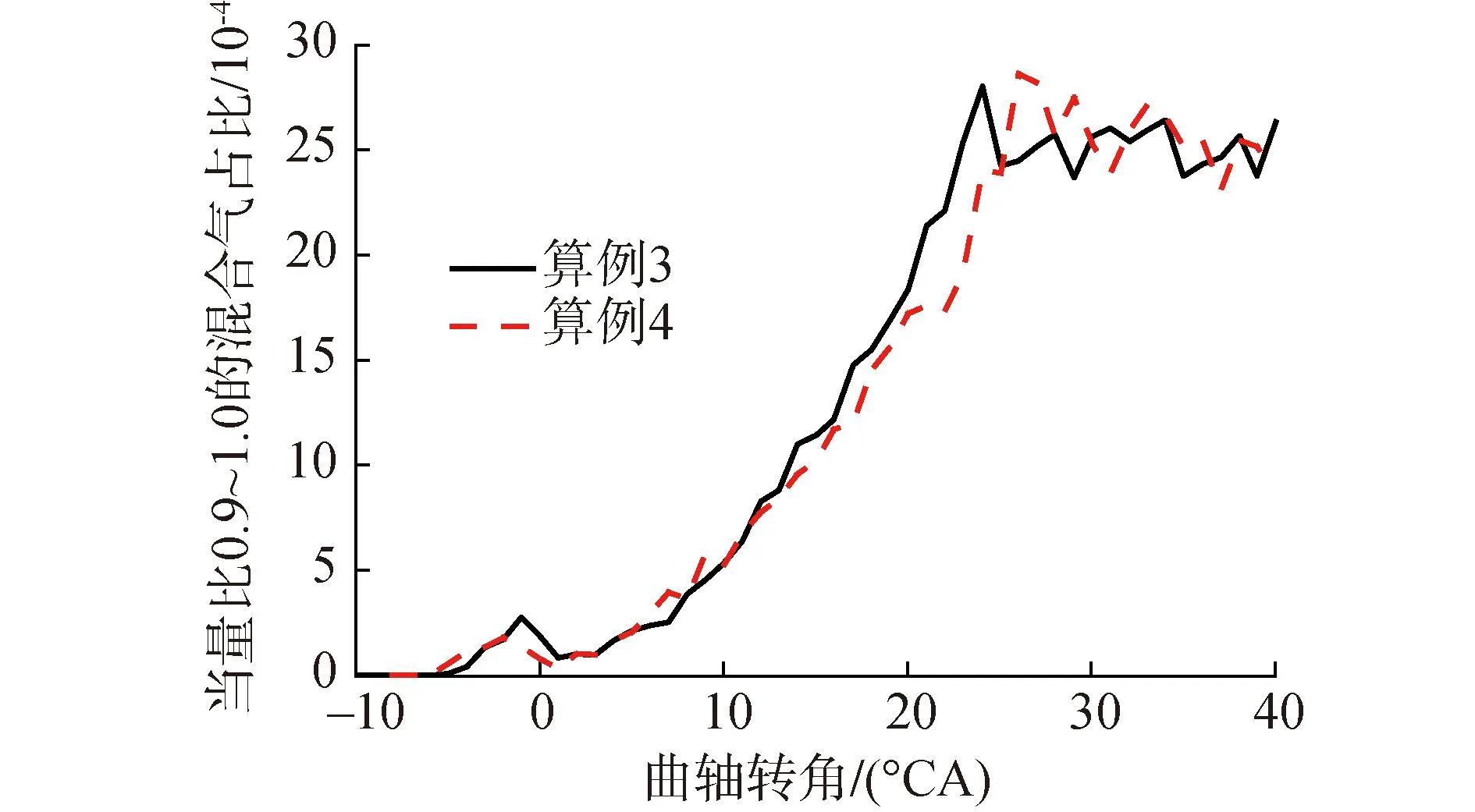

与算例3燃烧系统相比,算例4的燃烧室相同,喷油嘴喷孔直径由0.37 mm缩小到0.35 mm,喷油持续期由21.5 ℃A延长到24 ℃A。2个算例的NOx生成演化过程如图8,算例4的最终NOx排放降低了72×10-6。

图8 NOx生成的演化Fig.8 Evolution of NOx generation

柴油机的NOx排放主要生成于喷雾火焰外围当量比约为1的薄层中[8]。根据算例3和算例4的模拟结果,当量比0.9~1.0的混合气占比演化过程如图9所示。可以发现,采用0.37 mm孔径喷油嘴方案下,在15~25 ℃A之间当量比约为1的混合气占比较高,这是NOx排放较高的主要原因。

图9 当量比0.9~1.0的混合气占比演化Fig.9 Evolution of equivalence ratio 0.9~1.0 mixture proportion

图10 碳烟生成的演化Fig.10 Evolution of Soot generation

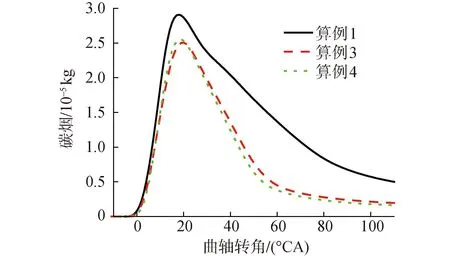

算例1、3、4的碳烟生成演化过程如图8。算例3和算例4的喷油嘴孔径较小,喷雾粒径更小,油气的混合和燃烧速率更快,所以碳烟生成量较少,氧化更完全。在排气门开启时刻,算例3和算例4的碳烟排放比算例1的降低了约60%。

4 结论

1)采用大径深比浅ω燃烧室配合158° 喷油夹角喷油嘴能够提高油气混合和燃烧速率。采用9孔0.35 mm孔径喷油嘴可以在保持NOx排放基本不变的条件下提高高压指示功4.5%,降低碳烟排放约60%。

2)通过去掉活塞顶面避阀坑以上部分扩大余隙容积,浅ω燃烧室与大夹角燃油喷雾配合,能够使油气混合气快速进入余隙并形成顺时针的漩涡流动,加速油气混合和燃烧。

3)与以往提高燃烧室K 系数的设计理念不同,无避阀坑“平顶”活塞设计使燃烧室K 系数减小,但有利于加速油气混合,提高缸内空气利用率。