含连续不均匀椭圆缺陷管道的屈曲失稳分析

谢鹏, 陈昇琳, 常江涛

(中山大学 海洋工程与技术学院,广东 珠海 519082)

海底管道作为海上油气开发不可或缺的重要基础设施,是海洋油气资源开发的生命线[1-2]。作为典型的细长、薄壁结构,管道在制造、运输、铺设和服役过程中极易受到侧向荷载作用而发生局部损伤和缺陷,并影响后续承载能力,发生局部屈曲失稳,造成巨大的经济损失和严重的环境污染[3]。在过去的30多年间,国内外学者针对含初始几何缺陷管道的屈曲失稳问题进行了研究,形成了较为成熟的海底管道屈曲压力的评估方法与经验公式。

在轴向含均匀缺陷管道方面,SP Timoshenko[4]将管道结构假定为平面状态下具有理想弹塑性材料的二维圆环,并引入了管道初始椭圆度的影响,进而推导确定了管道弹性屈曲的理论解。Michelle[5]基于Timoshenko理论解,将其推广至均匀外压作用下线弹性管道弹塑性屈曲的理论解。DNV-OS-F101规定,管道制造过程中的最大椭圆度不得超过1.5%,考虑铺设弯曲、集中力等作用后的累积椭圆率不得超过3%,并给出了基于二维圆环模型的含椭圆缺陷管道屈曲压力计算公式,但忽略了管道沿轴向的不均匀变形特征[6]。曹先凡等[7]采用数值模拟方法确定了高强厚壁管道服役与试验环境下的抗压溃能力,并提出了相应的高强厚壁管道抗压溃能力评估方法。余建星等[8]针对椭圆管道的塑性屈曲压溃进行了有限元分析,研究了壁厚、均匀椭圆度、外径等敏感性因素对其屈曲压力的影响。Zhang等[9]采用有限元方法分析了椭圆度与壁厚偏心率导致海底管道屈曲压溃的作用机理,并提出了考虑管道椭圆度及壁厚的屈曲压力计算公式。

在轴向含单一局部缺陷管道方面,张日曦等[10]研究了管道初始椭圆缺陷程度对小径厚比深水管道临界压溃压力的影响规律,创新性的提出了适用性管道临界压力修正公式。龚顺风等[11]在管道的局部位置预制椭圆变形并开展屈曲失稳试验,总结了初始椭圆度对管道屈曲压力的影响规律。余建星等[12-16]针对初始椭圆度等随机分布参数进行了敏感性分析,并指出动态加载与静态加载2种方式对管道凹坑的模拟存在差异。佟光军等[17]分析了含初始椭圆缺陷管道的屈曲失稳和传播过程,研究了深水海底管道壁厚选择和止屈方法。徐勤贵等[18-19]基于数值模拟以及小尺度实验,总结了管道缺陷的几何尺寸、间距等因素对轴向和环向双腐蚀缺陷管道屈曲失稳压力的影响规律。

以上研究主要针对轴向含均匀或单一局部缺陷管道的屈曲失稳问题进行了分析。然而,在工程实际中由于制造水平、安装工艺和服役环境的限制,管道的初始缺陷沿轴向通常是非均匀、非一致且多处分布的,许多学者在研究中发现了这一现象。Vitali[20]在研究管道S型铺设残余变形时发现,当管道离开铺管船铺设至海床后,管道曲率和椭圆缺陷依然存在,并且沿管道轴向非一致分布。Torselletti等[21]进一步发展了Vitali的分析模型,建立了“管道-托辊”耦合作用的局部有限元分析模型,提出了托辊反力和残余椭圆损伤计算的经验公式,具有工程实用价值。余建星等[22]基于ABAQUS软件分析了铺设过程中张紧器夹持引起的管道椭圆损伤,计算了管道沿轴向非一致的椭圆损伤分布情况。谢鹏[23-24]通过创建“托管架-托辊-管道”的三维有限元分析模型,研究了20 inch管道铺设至1 500 m工况下残余椭圆损伤的产生及其对屈曲承载能力的影响,发现管道离开托管架后,仍存在0.261%的残余应变和最大0.4%的残余椭圆率,且椭圆率沿管道轴向不一致。

为了考虑实际工程中管道初始椭圆缺陷沿轴向非均匀、连续分布的特点,本文基于数值仿真方法对轴向含连续不均匀椭圆缺陷管道的屈曲失稳问题进行研究。利用改进的riks方法求解了轴向含均匀、单峰以及双峰椭圆缺陷管道的屈曲压力,并与DNV-OS-F101计算结果进行对比,探究验证了DNV规范预测轴向含非均匀椭圆缺陷管道屈曲压力的保守性,重点研究了轴向含连续不均匀椭圆缺陷管道屈曲失稳的激发位置及影响参数,研究结果可为含非均匀椭圆缺陷管道的屈曲失稳分析和工程应用提供参考。

1 轴向含椭圆缺陷管道类型

1.1 轴向含均匀椭圆缺陷管道

工程实际与科学研究中,为了简化理论分析与数值计算,通常将实际海底管道简化为轴向含均匀椭圆缺陷管道。轴向含均匀椭圆缺陷管道,是指椭圆度沿管道轴向任意截面均相等的管道,管道几何模型及椭圆度分布曲线,如图1所示。

图1 轴向含均匀椭圆缺陷管道Fig.1 Pipeline with uniform oval deformation in the axial direction

1.2 轴向含连续不均匀椭圆缺陷管道

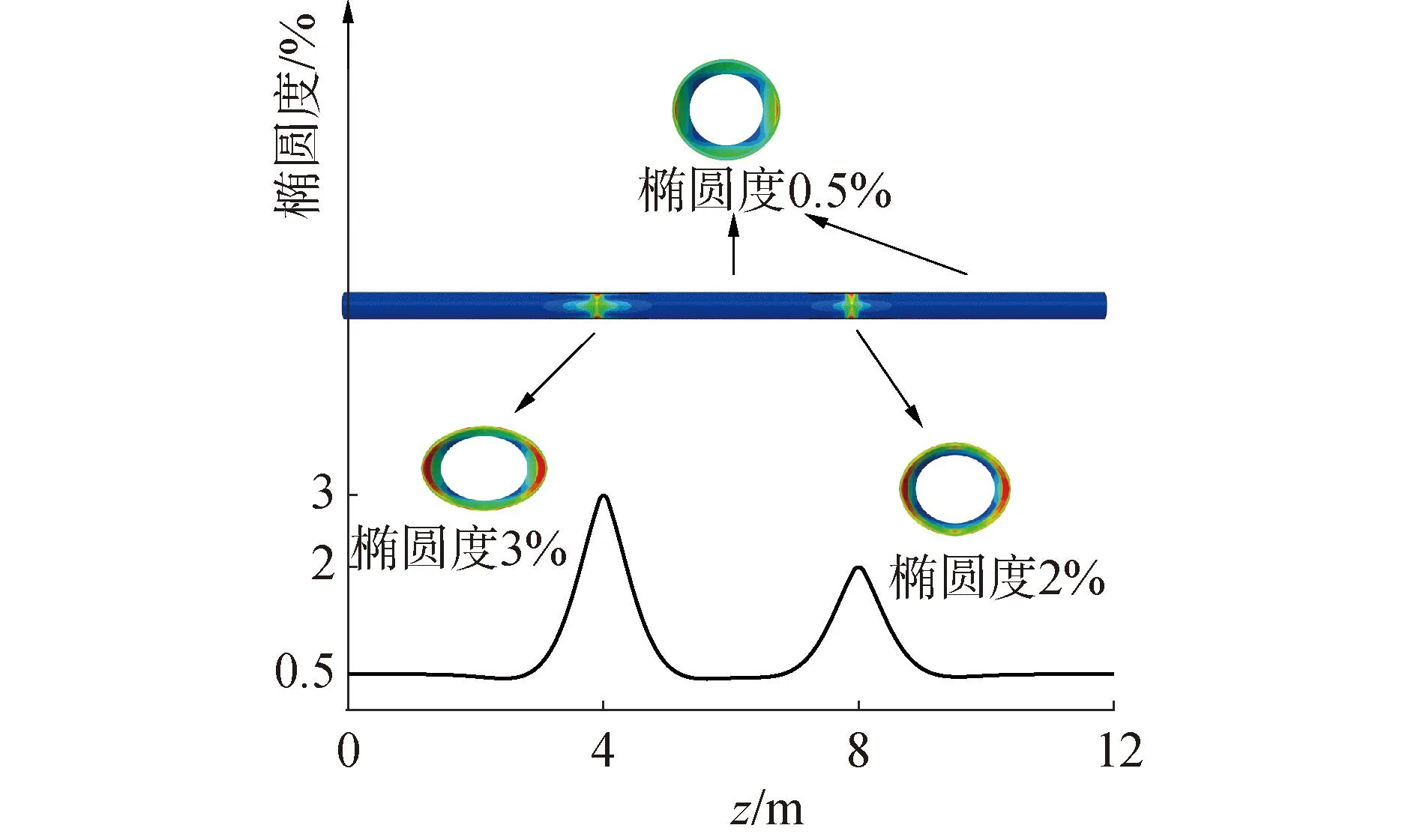

轴向含连续不均匀椭圆缺陷管道,是指椭圆缺陷沿管道轴向连续且不均匀分布的管道。该类管道同时考虑了实际工况下海底管道变形的连续性与不均匀性,管道椭圆度沿轴向始终存在且连续分布,相较于轴向含均匀椭圆缺陷管道更为贴近工程实际。管道几何模型及椭圆度分布曲线,如图2所示。受到外界干扰后产生局部缺陷的轴向含均匀椭圆缺陷管道即可视作轴向含连续不均匀椭圆缺陷管道,故管道椭圆缺陷形式可由均匀缺陷管道的均匀椭圆度fu及局部缺陷的局部椭圆度共同描述。由于椭圆度沿管道轴向分布的连续性,局部椭圆度与均匀椭圆度之间必然存在一定长度的椭圆度过渡区。

图2 轴向含连续不均匀椭圆缺陷管道Fig.2 Pipeline with nonuniform oval deformation in the axial direction

如图2所示,以管道左端为起点,沿长度方向建立z轴以描述各局部缺陷的具体位置。根据局部缺陷与管道中部z=6 m处的相对位置,可将局部缺陷分为左端局部椭圆缺陷、右端局部椭圆缺陷以及中间局部椭圆缺陷,相应的缺陷椭圆度分别称为左端局部椭圆度fl、右端局部椭圆度fr以及中间局部椭圆度fc。以fu=0.5%、fl=3%、fr=2%的轴向含连续不均匀椭圆缺陷管道为例,其椭圆缺陷形式可简化表示为(均匀0.5%+左端3%+右端2%)。

2 基于理论公式的管道屈曲失稳分析方法

挪威船级社DNV-OS-F101规范中,管道的初始椭圆缺陷可以使用椭圆度表示,由含椭圆缺陷截面的最大外径与最小外径确定。椭圆截面的半长轴及半短轴,如图3所示。

图3 含椭圆缺陷段管道截面示意Fig.3 Schematic cross-sectional diagram of the pipeline with oval deformations

f0=(Dmax-Dmin)/D

(1)

(2)

(3)

式中:D为圆管外径;Dmax为椭圆缺陷段最大外径;Dmin为最小外径;f0为椭圆缺陷段椭圆度;R1为椭圆半长轴长;R2为椭圆半短轴长。

在DNV-OS-F101规范中,考虑初始椭圆度的海底管道的屈曲压力为:

(4)

(5)

Pp=2σ0αfabt/D

(6)

式中:D为圆管外径;t为壁厚;Pel、Pp为辅助计算参数;Pc为管道理论屈曲压力;E为弹性模量;v为泊松比;σ0为管道材料的屈服强度;f0为椭圆缺陷段椭圆度;αfab为管道的制造系数,取0.93。

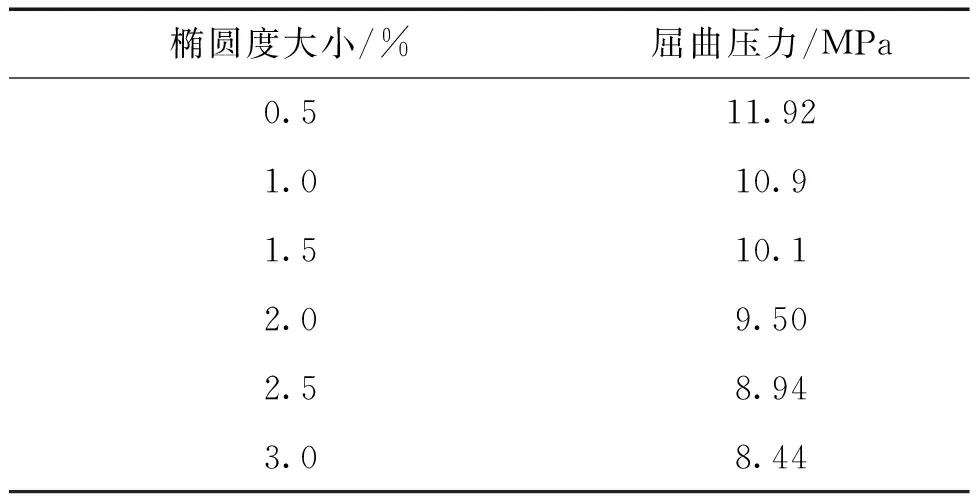

基于式(4)~(6),将轴向含椭圆缺陷管道椭圆度分别设定为0.5%、1%、1.5%、2%、2.5%及3%,分别计算各含椭圆变形缺陷管道的理论屈曲压力,如表1所示。

表1 DNV-OS-F101规范Table 1 DNV-OS-F101 standard

3 基于有限元的管道屈曲失稳分析方法

3.1 有限元模型

3.1.1 轴向含均匀椭圆缺陷管道

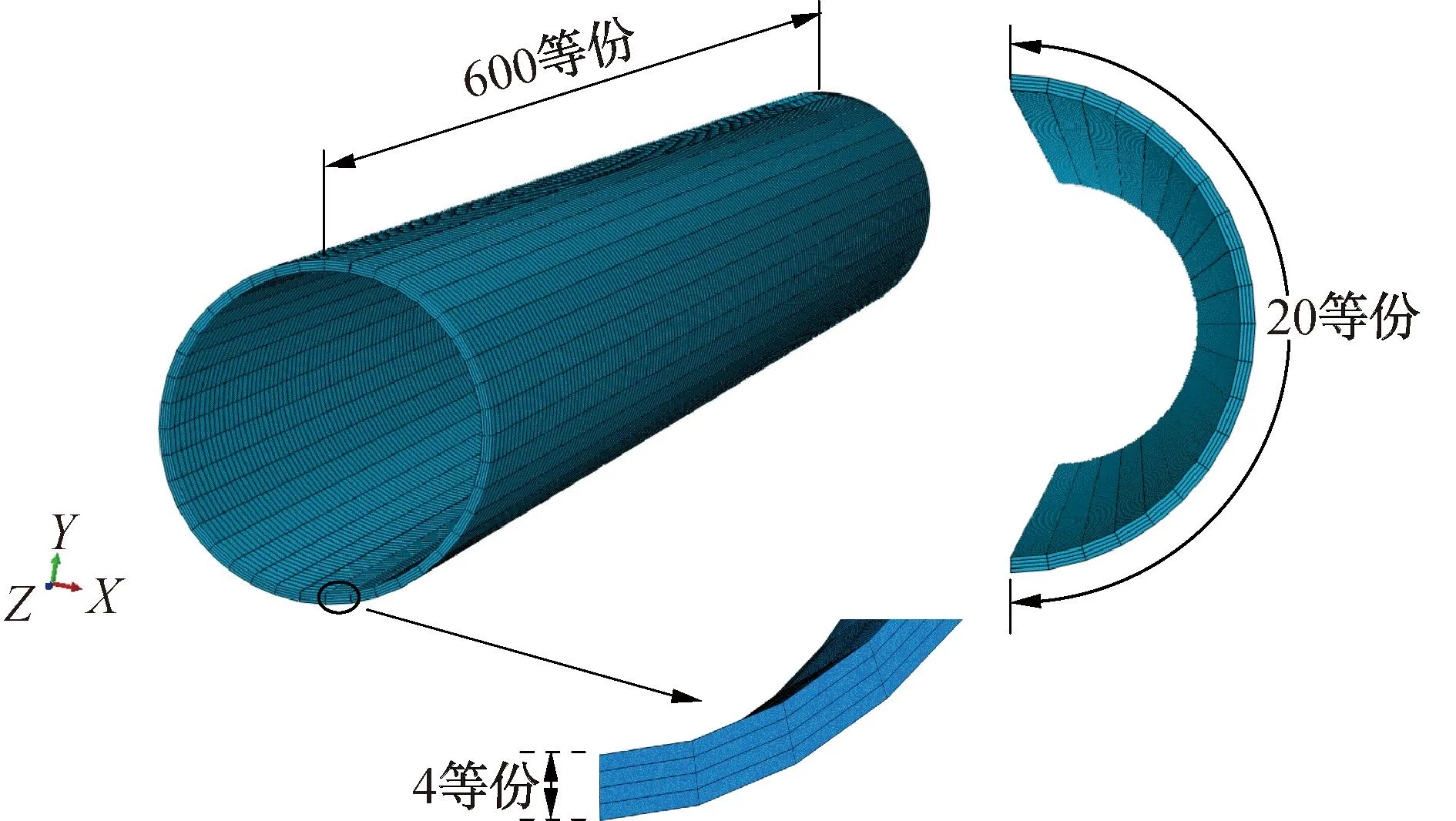

基于ABAQUS软件建立轴向含椭圆缺陷管道有限元模型,进行海底管道屈曲失稳的数值分析。其中管道全长L=12 m,外径D=0.325 m,壁厚t=0.01 m。考虑到在海水外压作用下,管道的屈曲失稳具有对称性,且为了减小计算量,本文建立的轴向含均匀椭圆缺陷管道有限元模型为管道的1/4模型。模型选用三维8节点线性非协调实体单元(C3D8I),以克服剪切自锁效应,在单元扭曲较小的情况下,得到更加精确的位移应力结果。为保证计算的收敛性以及有限元分析结果的准确性,采用为边布种的方式进行网格划分,沿圆周方向分为14等份,沿轴向分为600等份,沿壁厚方向分为4等份,共创建33 600个分析单元,有限元模型网格划分示意图,如图4所示。

图4 轴向含均匀椭圆缺陷管道有限元模型Fig.4 FEM model of pipelines with uniform oval deformations in the axial direction

3.1.2 轴向含连续不均匀椭圆缺陷管道

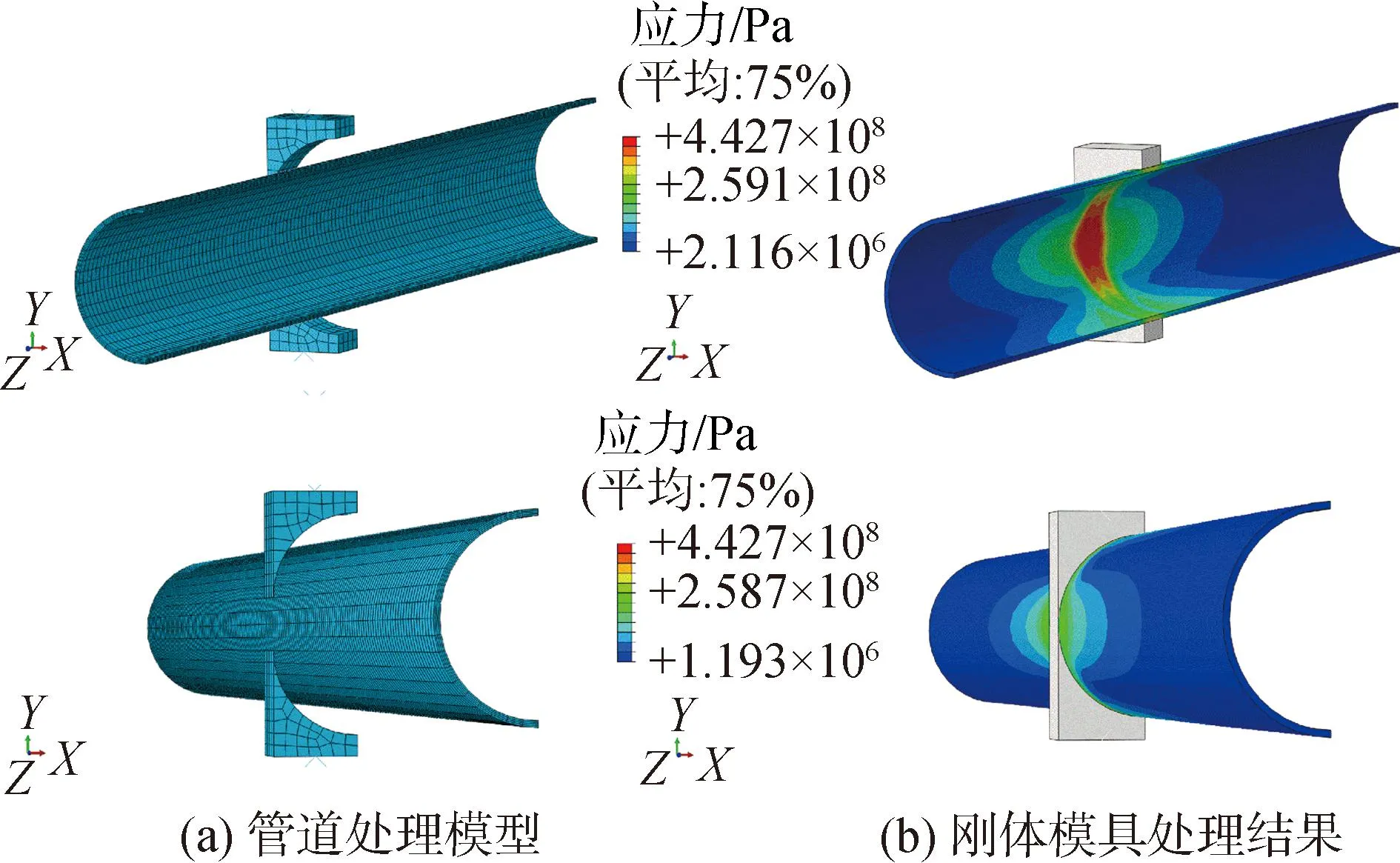

采用刚体模具加工处理的方式获取轴向含连续不均匀椭圆缺陷管道的有限元模型,并对成型管道进行压溃承载能力分析。管道模型根据不同分析步骤可分为管道处理模型以及管道压溃模型。如图5(a)所示,管道处理模型通过在轴向含均匀椭圆缺陷管道的指定位置创建刚体模具进行加工处理的方式,使管道产生预期的局部椭圆缺陷,从而获取轴向含连续不均匀椭圆缺陷管道模型。

图5 管道处理模型及刚体模具处理结果Fig.5 Machining model and rigid body mold processing results

考虑到加工处理后,管道变形具有对称性,且为了减小计算量,本文建立的轴向含连续不均匀椭圆缺陷管道有限元模型为管道的1/2模型。刚体模具的内部轮廓严格按照式(2) ~ (3)计算得到的管道半长轴及半短轴进行设计,以获取符合预期的局部椭圆缺陷。通过刚体约束的方式绑定模具与参考点,便于后续以参考点的运动驱动刚体模具运动,并采用ABAQUS自带的光滑幅值曲线功能结合动力显式分析步以平滑的方式对管道进行加工处理,以避免突然、急促运动导致的不准确分析结果。此外,管道处理模型选用三维8节点线性减缩积分实体单元(C3D8R),以获得更为精确的位移变形求解结果。为保证计算的收敛性以及有限元分析结果的准确性,采用为边布种的方式进行网格划分,沿圆周方向分为20等份,沿轴向分为600等份,沿壁厚方向分为4等份,共创建48 000个分析单元,有限元模型网格划分示意图如图6所示。随后,将经刚体模具加工处理后的成型管道网格导入管道压溃模型,在保持原网格划分形式的基础上,调整网格单元类型为三维8节点线性非协调实体单元(C3D8I),以克服剪切自锁效应,得到更加精确的位移应力结果。并且管道内表面采用自接触设置,防止管道在后屈曲压溃过程中表面出现相互穿透的不合理现象,随后在管道外侧施以均匀外压进行压溃承载能力分析。

图6 轴向含连续不均匀椭圆缺陷管道有限元模型Fig.6 FEM model of pipeline with nonuniform oval deformation in the axial direction

3.2 材料属性

为考虑经加工硬化处理且不存在显著屈服平台的管道材料的非线性特征,采用各向同性应变硬化的塑性J2流动理论来描述材料的塑性行为,并使用Romberg-Osgood方程以建立管道材料的本构关系为:

(7)

式中:E为弹性模量;ε为材料应变;σ为材料应力;σs为屈服强度;A和B均为描述材料塑性应变的硬化参数,A=1.29,B=25.58。管道的几何及材料参数,如表2所示,非线性应力应变曲线,如图7所示。

表2 管道几何及材料参数Table 2 Pipeline geometry and material parameters

图7 管道钢材应力-应变曲线Fig.7 Stress strain curve of pipeline material

3.3 数值求解

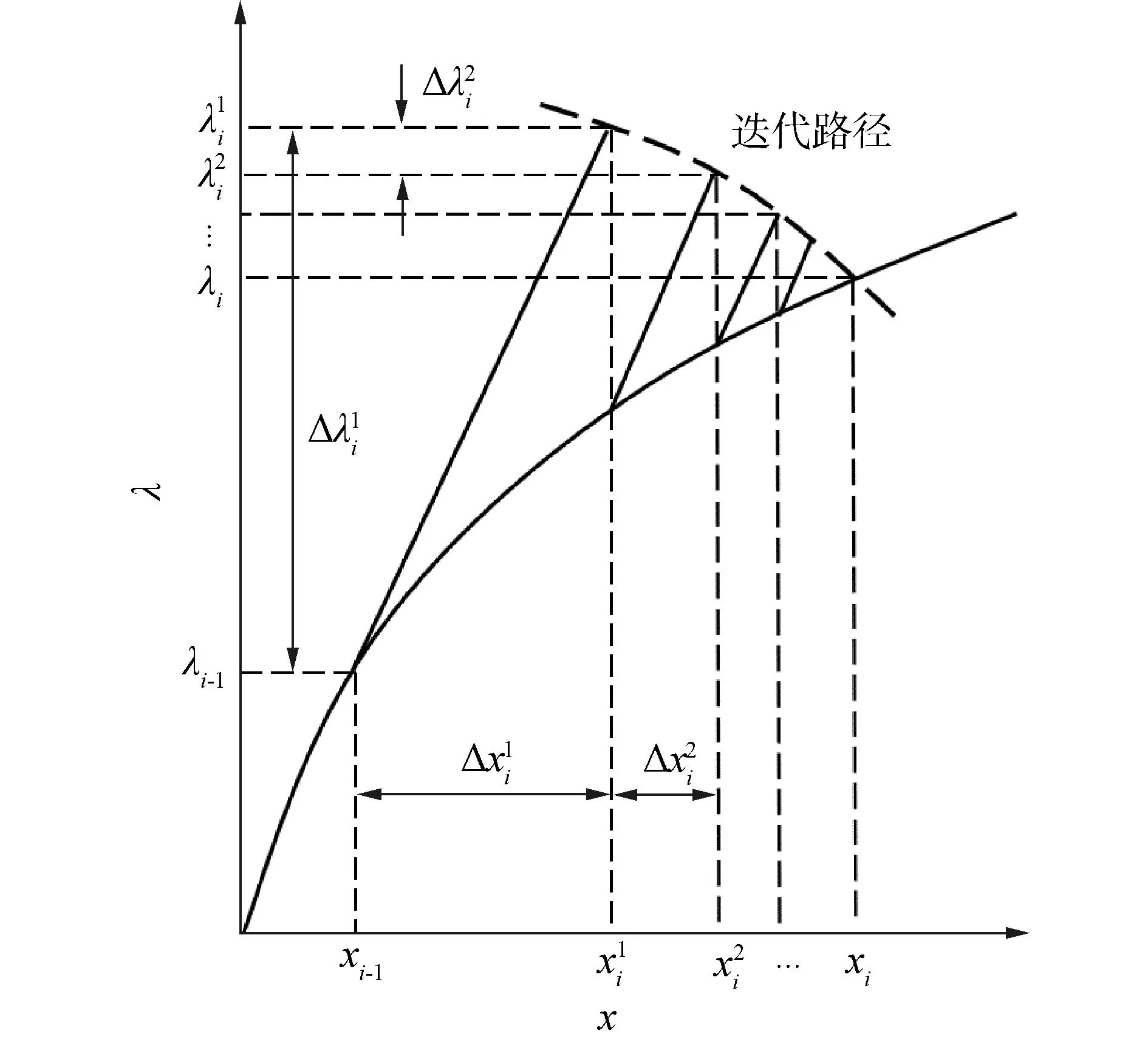

在管道外表面施加均匀外压,基于ABAQUS/Standard分析模块使用改进的弧长法求解管道的屈曲压力。弧长法属于双重目标控制方法,在求解过程中同时控制荷载因子和位移增量的步长,对每个弧长步都进行多次迭代,因此在计算过程中将有一个有限的收敛半径,该方法能够很好地解决结构屈曲及失稳等不稳定的几何非线性问题并追踪结构的后屈曲平衡路径,是结构非线性分析中最稳定的迭代控制法。在弧长法中,加载过程按比例进行假设,即所有的载荷大小同时随某个标量参数变化;同时假设响应是光滑的,即不发生突然的分叉。弧长法屈曲载荷计算公式为:

Ptotal=P0+λ(Pref-P0)

(8)

式中:P0为定常预加载荷,在整个分析过程中保持不变;Pref为给定参考载荷压力;λ为荷载比例系数;Ptotal为RIKS求解的结果。

弧长法将屈曲失稳过程的解看作是节点变量和加载参数所定义空间的一个平衡路径,而该方法最基本的算法是Newton-Raphson迭代法,其要点是把非线性方程求解过程转变为反复地对相应的线性方程进行求解的过程,具有收敛速度快、求解效率高的特点,如图8所示。符号的下标i表示第i个荷载步,上标j表示第i个荷载步的第j次迭代。若荷载增量Δλij=0, (j≥2),则迭代路径为一条平行于x轴的直线。分析中沿平衡路径增量的大小即为沿切线方向到当前求解点所移动的距离,而该距离的大小是由与收敛速度相关的自动增量算法所决定的,在计算过程中,需要在通过求解点并且垂直于切线的平面内寻找载荷-位移空间中的平衡点。

图8 弧长法的迭代过程Fig.8 Iteration process of RIKS method

4 轴向含均匀椭圆缺陷管道的屈曲失稳分析

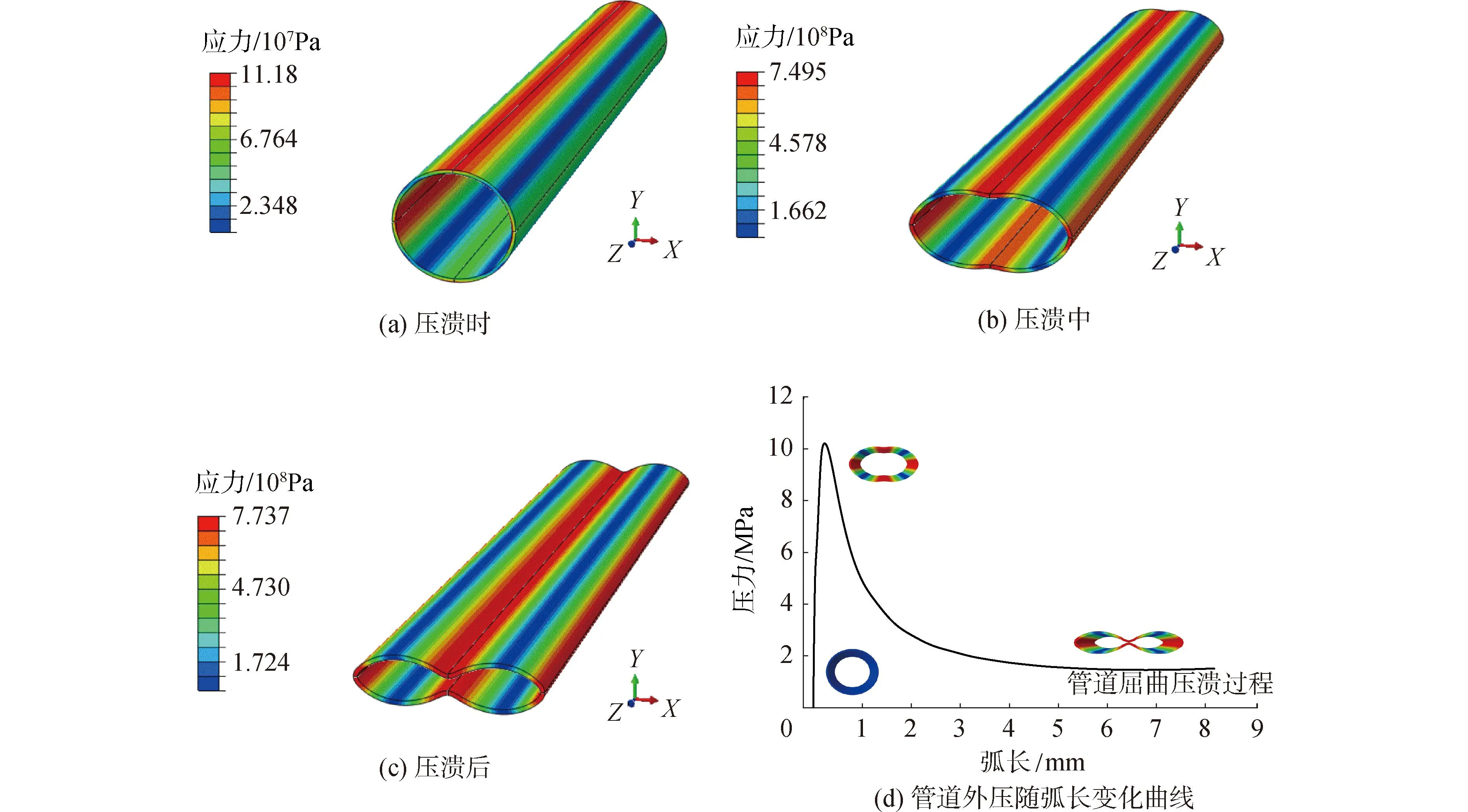

为研究均匀椭圆缺陷对管道屈曲压力的影响,共建立椭圆度大小分别为0.5%、1%、1.5%、2%、2.5%及3%的6种含均匀椭圆缺陷管道模型。如图9(a) ~ (c)所示,管道在外压作用下逐渐变形,直至发生屈曲压溃。管道发生屈曲失稳后,沿轴向上下侧向内凹陷、左右侧向外凸出,呈倒8字形,并关于X、Y轴对称。

图9 轴向含均匀椭圆缺陷管道屈曲压溃过程Fig.9 Collapse process of the pipeline with uniform oval deformation

管道外压随弧长变化曲线,如图9(d)所示。已知荷载比例系数(LPF)可由管道所受实际载荷与模型设置载荷的比值确定,在分析过程中,对各管道模型施加同一大小的载荷,故将LPF值与模型设置载荷相乘即可得到管道外压。由图9(d)可知,初始随着弧长的增加,管道外压迅速增大直到最高点,管道缺陷变形逐渐变大;达到最高点后,弧长继续增加,管道发生屈曲失稳,压力迅速下降;最终管道内壁相互接触,导致整体刚度加强,结构抗力有所提升,进入稳定的屈曲传播阶段,压力趋于稳定。曲线中最高点处所对应的压力值,即为管道处于临界压溃状态时的屈曲压力。

不同轴向含均匀椭圆缺陷管道的实际屈曲压力及DNV规范理论屈曲压力,如表3所示,屈曲压力变化曲线,如图10所示。管道的屈曲压力随着椭圆缺陷的增大而逐渐减小,管道抵抗外界压力、保持自身稳定的能力逐渐减弱。同时,DNV规范理论屈曲压力始终略低于管道实际屈曲压力,且偏差率始终小于2%,表明DNV规范能够准确预测轴向含均匀椭圆缺陷管道的屈曲承载能力,且具备一定的安全裕度。

表3 轴向含均匀椭圆缺陷管道屈曲压力Table 3 Collapse pressures of pipelines with uniform oval deformation

图10 管道屈曲压力对比Fig.10 Comparison diagram of collapse pressures of pipelines

5 轴向含连续不均匀椭圆缺陷管道的屈曲失稳分析

5.1 轴向含单峰椭圆缺陷管道的屈曲失稳分析

由于含单处局部缺陷的轴向含连续不均匀椭圆缺陷管道的椭圆度分布曲线仅存在单个椭圆度峰值,故称为轴向含单峰椭圆缺陷管道。通过处理模型获取椭圆缺陷形式为(均匀0.5%+中部3%)的轴向含单峰椭圆缺陷管道,并使用压溃模型进行管道屈曲承载能力分析。如图11(d)所示,处理后管道中部(z=6 m)处椭圆度达到3%,两侧椭圆度由3%逐渐过渡为0.5%,超出中部3 m的部分则保持为0.5%。如图11(a) ~ (c)所示,在均匀外压的作用下,管道中部最大椭圆缺陷处率先变形直至屈曲压溃并沿轴向传播,截面形状呈倒8字形。管道外压随弧长变化曲线,如图12所示。

图11 轴向含单峰椭圆缺陷管道屈曲失稳激发位置及过程Fig.11 Buckling initial position and process of pipeline with single peak oval deformation

图12 管道外压随弧长变化曲线(均匀0.5%+中部3%模型)Fig.12 Arc length-pressure curve in the process of pipeline collapse

如图12所示,管道实际屈曲压力相较于椭圆度为0.5%的DNV规范理论屈曲压力降低了1.05 MPa,偏差率达9.66%;相较于椭圆度为3%的DNV规范理论屈曲压力则升高了2.43 MPa,偏差率达22.36%。因此,若基于均匀椭圆度(0.5%),直接采用DNV规范进行管道屈曲压力预测,结果将大于实际屈曲压力,不符合工程安全性基本要求。若预测基于管道最大局部椭圆度(3%),则结果将过低于实际屈曲压力,存在较大的保守性,导致不必要的资源浪费。故建立均匀椭圆度为0.5%,中间局部椭圆度分别为1%、1.5%、2%和2.5%的管道模型,并将实际屈曲压力与均匀椭圆度及各中间局部椭圆度对应DNV理论值相比较以验证DNV规范预测轴向含连续不均匀椭圆缺陷管道屈曲压力的保守性。管道屈曲压力及相应偏差率,如表4所示。

表4 轴向含单峰椭圆缺陷管道屈曲压力Table 4 Collapse pressure of the pipeline with single peak oval deformation

结果表明,当局部椭圆度较小(fc≤1%)时,由于管道局部最大椭圆度接近均匀椭圆度(0.5%),因此对管道缺陷程度影响较小,屈曲压力未发生明显下降,故均匀椭圆度对应DNV理论值可以用于估计管道实际屈曲压力,偏差率仅为1.553%。然而,当局部椭圆度达到甚至超过1.5%时,管道均匀或最大局部椭圆度均不适用于屈曲压力预测。基于均匀椭圆度的预测压力超过实际屈曲压力,无法满足工程安全性要求;基于最大局部椭圆度的预测压力则过低于实际屈曲压力,偏差率均超过10%,存在较大保守性,无法满足准确性要求。因此,DNV规范并不适用于预测局部椭圆度较大(f≥1.5%)的轴向含连续不均匀椭圆缺陷管道的屈曲压力,存在较大的保守性。

5.2 轴向含双峰椭圆缺陷管道的屈曲失稳分析

轴向含双峰椭圆缺陷管道即含双处局部缺陷的轴向含连续不均匀椭圆缺陷管道,其椭圆度分布曲线共计存在2个椭圆度峰值。缺陷形式为(均匀0.5%+左端3%+右端2%)的轴向含双峰椭圆缺陷管道模型,如图13(d)所示。管道左端(z=4 m)椭圆度约为3%,右端(z=8 m)椭圆度约为2%。如图13(a) ~ (c)所示,在均匀外压的作用下,管道左侧最大椭圆缺陷处率先变形直至屈曲压溃并沿轴向传播,截面形状呈倒8字形。基于轴向含双峰椭圆缺陷管道模型设置对照实验组,深入探究管道椭圆缺陷程度与椭圆缺陷间距对轴向含连续不均匀椭圆缺陷管道屈曲压力的影响,并总结归纳相应变化规律。

5.2.1 椭圆缺陷程度对管道屈曲压力的影响

以缺陷形式为(均匀0.5%+左端3%)的轴向含单峰椭圆缺陷管道作为基础模型。在保持管道左端(z=4 m)局部缺陷大小及位置不变的前提下,使管道右端(z=8 m)产生局部椭圆缺陷并逐渐增大右端局部椭圆度以加剧管道缺陷程度。各管道椭圆度分布曲线如图14所示,屈曲压力如表5所示。

表5 椭圆缺陷程度对管道屈曲压力的影响Table 5 Effect of the oval deformation degree on the collapse pressure

图14 管道椭圆度分布曲线Fig.14 Ovality distribution curves of pipelines

结果显示,在保持管道均匀及最大局部椭圆度大小及位置不变的基础上,轴向含连续不均匀椭圆缺陷管道的屈曲压力随着管道椭圆缺陷程度的增大仅略微下降,相对偏差率均不超过0.5%,表明均匀椭圆度及最大局部椭圆度是管道屈曲压力的主要决定因素。

5.2.2 椭圆缺陷间距对管道屈曲压力的影响

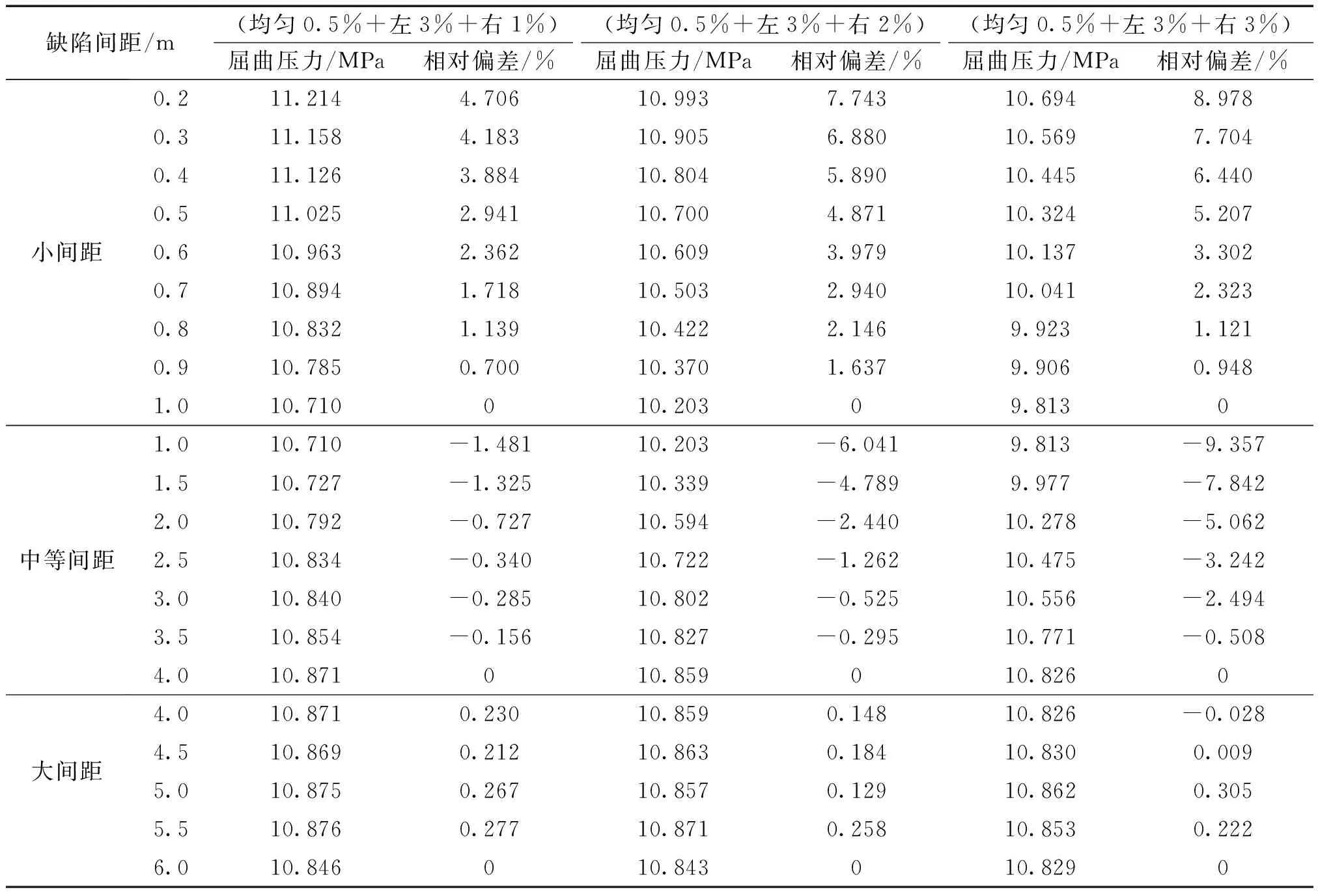

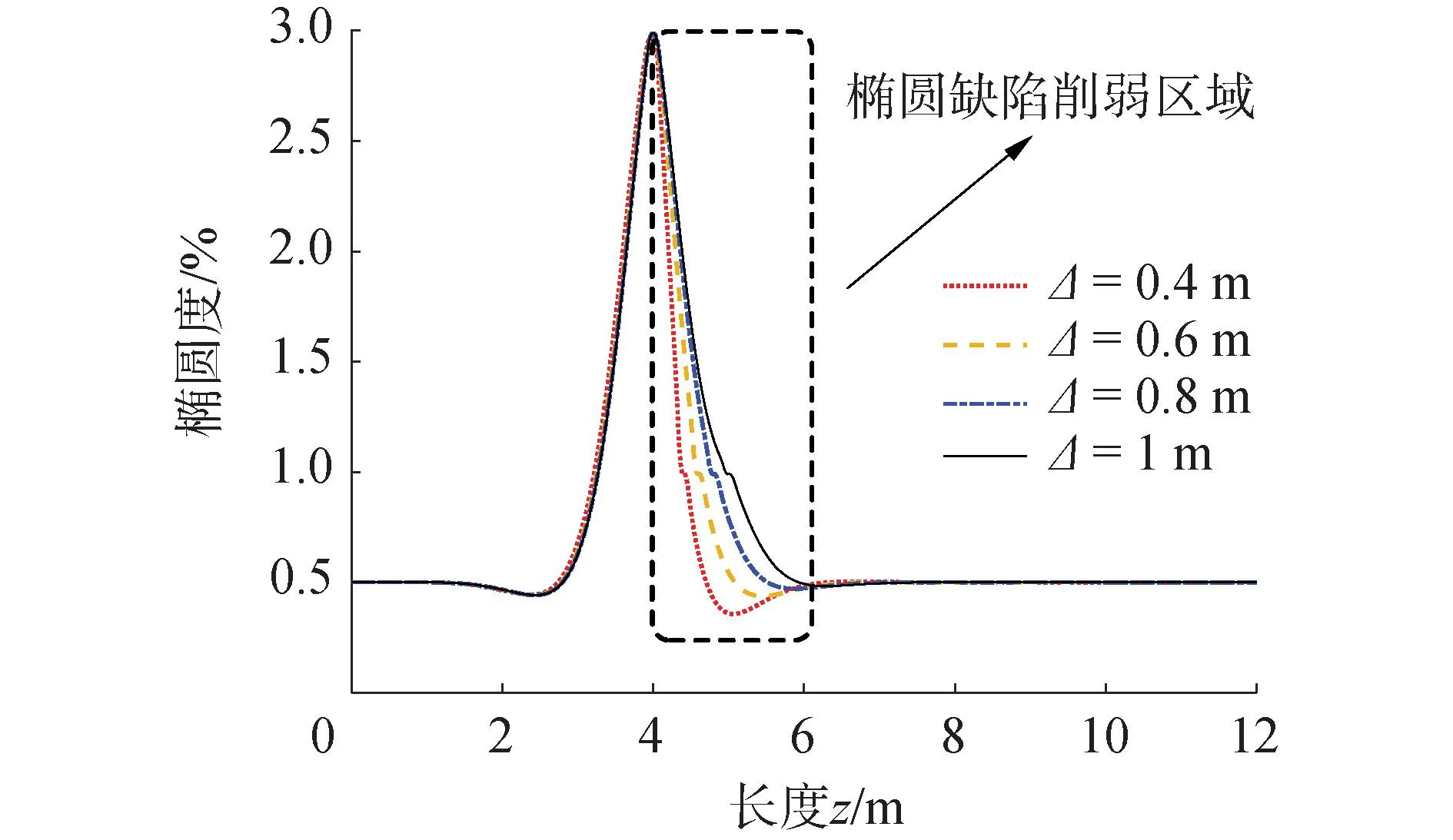

以缺陷形式为(均匀0.5%+左端3%+右端分别为1%、2%与3%)的轴向含双峰椭圆缺陷管道作为基础模型。在保持管道左端(z=4 m)局部缺陷大小及位置不变的前提下,逐步调整右端局部缺陷位置,以改变椭圆缺陷间距Δ。根据屈曲压力的不同变化规律,可将椭圆缺陷间距大致分为大间距、中等间距以及小间距3类。各管道屈曲压力随缺陷间距变化曲线,如图15所示。各不同缺陷形式及间距管道的屈曲压力数值,如表6所示。

表6 不同缺陷形式及间距管道屈曲压力Table 6 Collapse pressures of pipelines with different deformation mechanisms and distances

图15 管道屈曲压力随缺陷间距变化曲线Fig.15 Variation curves of the collapse pressure with distance

由表6可知,当椭圆缺陷间距属于大间距即Δ≥4 m时,随着缺陷间距变化,管道屈曲压力近乎保持不变,相对偏差率均不超过0.5%。故当椭圆缺陷间距属于大间距时,轴向含连续不均匀椭圆缺陷管道的屈曲压力受缺陷间距影响较小,可由管道椭圆缺陷形式直接确定。

当椭圆缺陷间距属于中等间距即1 m<Δ<4 m时,管道屈曲压力随缺陷间距的缩短而逐渐减小,管道抵抗外界压力、保持自身稳定的能力逐渐减弱。此外,当管道左右两端局部缺陷椭圆度偏差由2%减小到0%时,屈曲压力下降率由1.481%逐渐增大到9.357%,表明局部缺陷椭圆度偏差越小,则管道屈曲压力下降幅度越大。而究其根本原因可归结为椭圆缺陷间距与最大椭圆度这2类管道屈曲压力影响因素间的耦合作用。增大的局部缺陷椭圆度偏差增强了管道最大椭圆度对屈曲压力的影响,故椭圆缺陷间距的作用就相对减弱,从而降低了管道屈曲压力下降速率。

当椭圆缺陷间距属于小间距即0≤Δ≤1 m时,管道屈曲压力随缺陷间距的缩短而逐渐增大。以缺陷形式为(均匀0.5%+左端3%+右端1%)且缺陷间距属于小间距的轴向含双峰椭圆缺陷管道为例,说明小间距范围内管道屈曲压力上升的根本原因。各管道椭圆度分布曲线,如图16所示。对比结果显示,随着局部缺陷间距的缩短,各管道同一位置处椭圆度逐渐减小,表明管道缺陷程度得以削弱,故屈曲压力逐渐上升。此外,当管道左右两端局部缺陷椭圆度偏差由2%减小到0%时,屈曲压力增长率由4.706%增大到8.978%,表明局部缺陷椭圆度偏差越小,则管道屈曲压力上升幅度越大。

图16 椭圆度分布曲线对比Fig.16 Comparison diagram of ovality distribution curves

6 结论

1) 对于轴向含连续不均匀椭圆缺陷管道的屈曲失稳,屈曲的初始激发位置均为最大局部椭圆缺陷处,后屈曲模态主要表现为倒8字型,并沿轴向传播。

2) DNV-OS-F101规范能够准确预测轴向含均匀椭圆缺陷管道的屈曲承载能力,预测偏差率始终不超过2%,因此具备一定的安全裕度。但其并不适用于预测局部椭圆度较大(f≥1.5%)的轴向含连续不均匀椭圆缺陷管道的屈曲压力,偏差率最高可达22.34%,存在较大的保守性。

3) 轴向含连续不均匀椭圆缺陷管道的屈曲压力主要由管道均匀椭圆度以及最大局部椭圆度决定,并随着管道椭圆缺陷程度的增大小幅下降。根据不同屈曲压力变化规律,可将轴向含连续不均匀椭圆缺陷管道的椭圆缺陷间距划分为大间距、中等间距及小间距3类。大间距时,管道屈曲压力与缺陷间距无关,近似保持不变;中等间距时,管道屈曲压力随缺陷间距的缩短而逐渐减小;小间距时,由于缺陷程度削弱,管道屈曲压力随着缺陷间距的缩短而逐渐增大。并且由于椭圆缺陷间距与最大椭圆度间的耦合作用,在中等及小间距范围内,随着局部缺陷椭圆度偏差的减小,管道屈曲压力上升及下降幅度越大。