高压油泵阻尼孔对燃油系统压力特性的影响研究

顾远琪, 范立云, 苗秋露, 郭巨寿, 王芳

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001; 2.山西柴油机工业有限责任公司,山西 大同 037036)

柴油机广泛应用于车辆、船舶、工程机械、农业机械和国防领域,在国民经济和国防建设中发挥了重要作用[1-5]。“双碳”目标大背景下,提高柴油机效率、实现二氧化碳与污染物协同减排,是短期内柴油机降碳减污的主要发展方向。燃油喷射系统对混合气的形成起着决定性的作用,对柴油机的燃烧过程、发动机的功率、油耗、废气成分和燃烧噪声等特性十分重要[6]。

燃油系统的主要功能是根据柴油机运转工况的需要,将适量的清洁燃油在一定的时间内以适当的雾化状态喷入燃烧室。其中,高压的产生过程由高压油泵完成。出油阀偶件是高压油泵的核心性能元件,对燃油系统基本性能及产品质量具有重要的影响[7-8]。随着柴油机对喷射压力需求的不断提高,等容出油阀虽然结构简单,但因其固定的减压容积设计导致其变工况适应性若匹配不当,在高速大负荷时可能因卸压能力不足而造成二次喷射,而在低速小负荷时又可能因为卸压过度而造成穴蚀。等压出油阀是在等容出油阀的基础上发展而来。近年来,一些学者针对高压油泵等容出油阀或等压出油阀开展了相关研究。贾丰涛等[9]对影响油泵一致性的相关因素开展了研究,指出出油阀的开启压力是主要因素之一。李勇等[10]针对一装有PMD喷油泵的发动机冷起动困难的问题,通过采取等压出油阀代替原机泵的等容出油阀等措施,改善了发动机的冷启动性能和急速的稳定性,分析认为等压阀的使用,提高了喷油泵怠速喷油量。李明海等[11]从针阀、柱塞偶件、等压出油阀几个方面对一燃油喷射系统进行了改进研究,通过采用等压出油阀代替原等容出油阀,有效地改善了燃油喷射系统的穴蚀现象。陈光利等[12]针对3种喷油泵加装阻尼阀装置后的供油规律进行了试验研究,试验结果表明,相对于等容阀,采用阻尼阀装置能获得较高的泵端压力和嘴端压力,同时又能消除二次喷射现象,并能有效降低燃油消耗率。任宪丰等[13]在对某柴油机降低烟度的优化过程中,发现匹配等压出油阀的喷油器在燃油喷射后期的雾化效果要优于原出油阀,出油阀对烟度的优化效果较为明显。郑大远等[14]对柴油机喷油系统振动噪声开展了仿真研究,发现改变凸轮型线可以降低机械激励,而管内流体激励稍有降低,与之相比,将出油阀改为等压型式可以大大降低喷油系统中燃油的脉动,故更能有效降低喷油系统引起的发动机辐射噪声。综上,等压出油阀在提高喷射压力、改善系统二次喷射和穴蚀现象以及降低燃油系统振动噪声等方面具有明显的优势。

近年来,为实现更高的热效率、更优的排放,柴油机的喷射压力不断提高。高压油泵等压出油阀中阻尼孔大小的选取对燃油系统压力的衰减、稳定控制等具有重要影响。该阻尼孔一方面要具有所期望的节流效果,而另一方面要尽可能避免压力波反射,确保在所有的运行条件下高压油管中的稳定压力在喷油间隔期间尽可能保持不变。通过选用合适的阻尼孔大小,既可以防止高速大负荷时的二次喷射,又可以避免低速小负荷时喷油不稳定现象。基于此,本文主要针对等压出油阀中的阻尼孔开展相关研究,分析阻尼孔对系统喷射特性的影响,以及不同阻尼孔大小对应的高压油管内残余压力的波动特性。

1 高压油泵工作原理

本文研究的高压油泵主要由凸轮组件、柱塞偶件和等压出油阀组件3部分组成,如图1所示。其中,等压出油阀组件内包括一个出油阀和一个回油阀,均采用球阀结构。油泵具体工作过程描述如下。当柱塞向上运动,其顶面棱边关闭进油孔时,柱塞腔内就开始建立高压,这个时间点被称为“供油始点”。柱塞继续向上运动,从而使系统内燃油压力升高,喷油器打开,开始喷油;当柱塞上升到其斜槽的控制棱边再次打开进油孔时,柱塞腔内燃油泄出,高压瞬间消失,喷油器针阀落座,喷油过程结束。进油孔关闭到再次打开所对应的柱塞行程即高压油泵供油的“有效行程”。有效行程越大,供油量或喷油量也就越多。当发动机的转速或负荷改变时,通过调节齿杆带动柱塞旋转,进而改变柱塞控制棱边相对于进油孔的位置,也就改变了高压油泵供油的有效行程。

注:1.喷油器,2.高压油管,3.等压出油阀组件,4.出油阀,5.回油阀,6.柱塞腔,7.进油孔,8.柱塞,9.柱塞套,10.凸轮,11.阻尼孔,12.钢球,13.回油阀弹簧上座,14.回油阀弹簧,15.回油阀弹簧下座。图1 高压油泵原理Fig.1 Schematic of high pressure fuel pump

图1中,阻尼孔与出油阀串联,在高压油泵供油的过程中,回油阀弹簧上座抬起,球阀关闭,即阻尼孔在供油方向上不起节流作用。在供油过程结束、出油阀落座以后,回油阀会附加开启,即阻尼孔在回油方向上会产生阻尼效果。若达到关闭压力,则回油阀弹簧就关闭回油阀,从而保持高压油管中的压力不变。

2 模型建立及验证

根据高压油泵结构及工作原理,利用AMESim仿真平台建立如图2所示的高压油泵仿真模型,该模型主要包括柱塞单元、回油阀、出油阀、高压油管、喷油器几个部分。其中,采用2个滑阀模块分别模拟柱塞腔的吸油过程与供油过程,通过设置参数实现2个滑阀分别与低压油路的连通与切断,用来实现柱塞斜槽对进油和供油过程的控制功能;采用带锥面密封的球阀模块模拟出油阀和回油阀。

图2 高压油泵仿真模型Fig.2 Simulation model of high pressure fuel pump

为更好地捕捉系统的动态特性,高压油管采用较为复杂的分布参数子模型,并考虑其容性、阻性与感性。此外,仿真模型中还考虑了油泵柱塞偶件以及喷油器控制柱塞偶件的间隙内泄漏情况,柱塞偶件的高压变形情况亦被考虑在内。模型主要参数见表1。

表1 模型主要参数Table 1 Parameters of the model

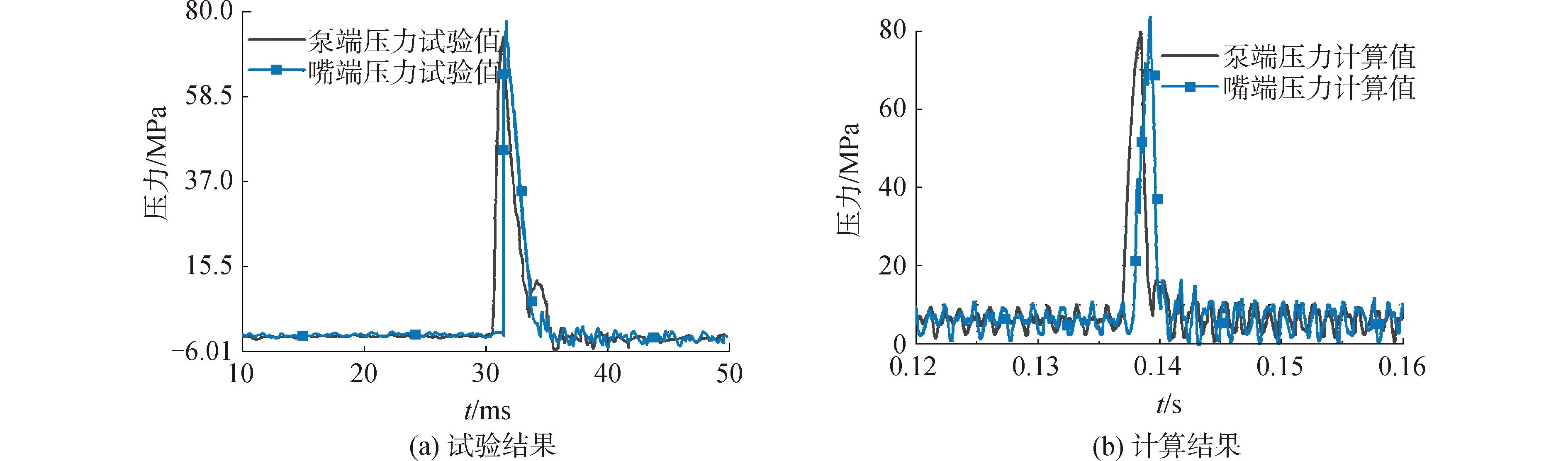

图3为额定工况下,泵端压力与嘴端压力的试验值与计算值对比。可以看出,对应压力曲线的变化趋势具有良好的一致性,所建立的仿真模型能够较好地捕捉到泵端压力、嘴端压力的时序关系,以及系统工作过程中阀门开闭引起的水击现象等。其中,试验测得泵端、嘴端峰值压力分别为76、85.2 MPa,计算得到的压力峰值分别为79.6、83.7 MPa,误差分别为4.7%、1.76%,表明该仿真模型能够满足精度要求,可以用于高压油泵供油过程的研究。

图3 模型验证Fig.3 Validation of the model

3 阻尼孔对系统动态性能的影响

图4为系统工作过程时序图。在柱塞向上运动的过程中,出油阀和针阀陆续打开;供油行程结束后,出油阀首先关闭,针阀随后关闭且相对出油阀关闭有一定的液力延迟。回油阀则在供油结束后可能数次打开来不断调整高压油管内的残余压力,直到系统压力维持在目标值。由4条压力曲线可以看到,柱塞腔内燃油压力峰值最高,由于出油阀处节流等损失,高压油管泵端压力峰值较之有所下降;而由高压油管嘴端压力到喷油器盛油槽燃油压力损失较小,二者压力波动趋势也大体一致,与泵端压力相比相位均有所滞后。

图4 系统工作过程时序图Fig.4 Time sequence diagram of working process of the fuel system

由上述分析可知,由于液力延迟以及运动件的惯性,在出油阀关闭、系统压力以回油阀调节为主的喷射末期,喷油器仍以较高的压力和较大的流率进行燃油喷射。阻尼孔作为回油阀的主要结构,不同阻尼孔大小必然对系统喷射特性产生较大影响。

3.1 阻尼孔对喷射特性的影响

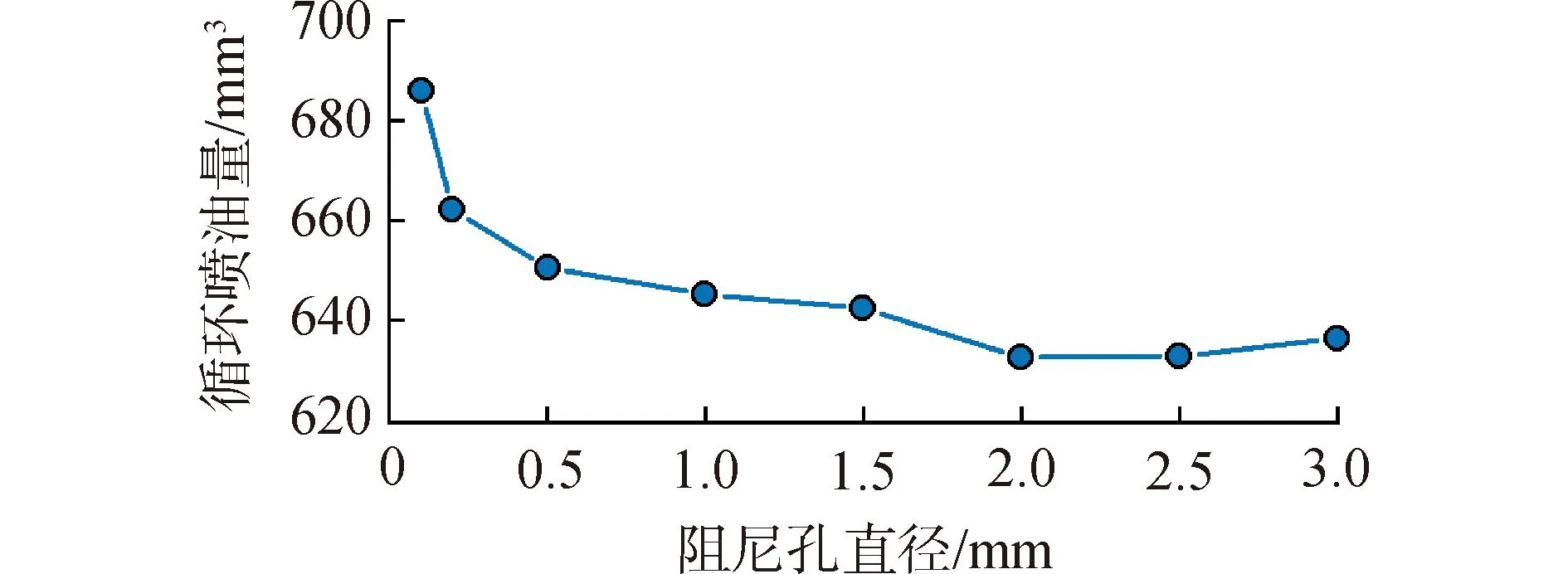

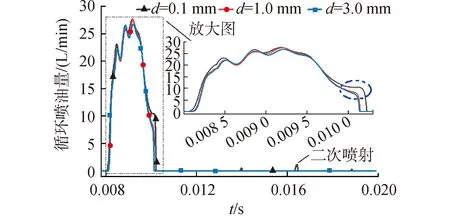

为研究出油阀阻尼孔大小对燃油系统喷射特性的影响,本文在典型工况下对阻尼孔在直径0.1~3 mm范围内进行了研究。图5为阻尼孔大小对循环喷油量的影响,在阻尼孔由0.1 mm增大到2 mm过程中,循环喷油量减少了54 mm3,继续增大阻尼孔,循环喷油量变化不大。以0.1、1.0以及3.0 mm阻尼孔为例,图6展示了喷油器的喷油速率曲线,图7为对应的针阀位移和喷油器盛油槽内燃油压力曲线。

图5 循环喷油量Fig.5 Cyclic injected volume

图6 喷油速率Fig.6 Injection rate

图7 针阀位移和喷油器盛油槽压力Fig.7 Needle displacement and fuel pressure in delivery chamber

结合图6、7,阻尼孔较小时,喷油器的喷油持续期相对较长、喷油量多,这源于两方面原因。一方面阻尼孔较小时,高压油管内残余压力相对较高,使得喷油开始时刻相对提前;另一方面,不同阻尼孔大小对喷油末期影响非常显著,阻尼孔较小时,喷油器关闭时刻相对滞后。这是因为,阻尼孔较大时,喷油末期盛油槽内燃油压力下降速度快(如图7),针阀落座较快;相反地,阻尼孔较小时,系统内压力下降得慢,使得针阀落座速度也较慢,且在整个针阀落座过程中,盛油槽内燃油压力变化不大,喷油规律也因此相应地出现一段“平台”(图6圈出部分)。此外,由图6还可以观察到在阻尼孔直径0.1 mm时,由于过小的阻尼孔卸压能力不足,导致燃油系统还存在二次喷射现象。由以上分析可知,阻尼孔大小对喷油器喷射特性的影响,根本上是不同阻尼孔对应的高压油管残余压力大小不同,以及不同阻尼孔大小对系统压力调节的速度不同。

3.2 阻尼孔对高压油管残余压力的影响

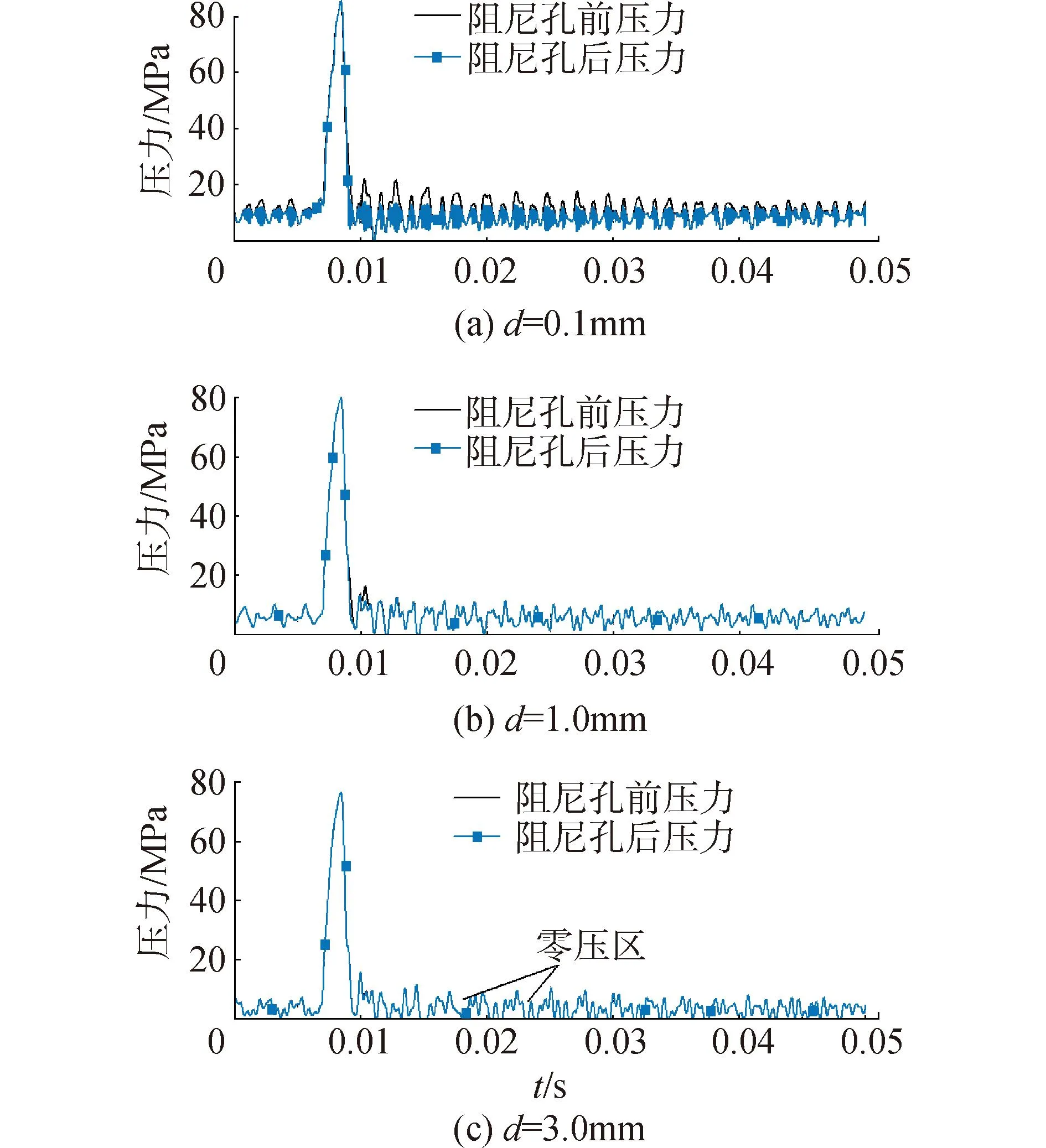

为分析不同直径阻尼孔的阻尼效应以及对供油结束后系统压力的调节特性,图8展示了阻尼孔直径为0.1、1.0以及3.0 mm时,阻尼孔前后的燃油压力曲线。其中,阻尼孔前的燃油压力即高压油管泵端压力,阻尼孔后燃油压力即回油阀腔内燃油压力。图9、10分别为对应的回油阀阀芯位移曲线和阻尼孔流率曲线。

图8 阻尼孔的阻尼效应Fig.8 Damping effect of orifice

结合图8~10,阻尼孔直径为3 mm时,回油阀阀芯位移相对较大,通过阻尼孔流回高压油泵柱塞腔的燃油流率也更大,因此回油阀对系统残余压力的调整速度快,在一个工作循环中,回油阀约打开2次后便不再运动,即高压油管内的压力已经调整到设定的压力。调整后阻尼孔前后压力几乎没有差异,阻尼孔的节流效应不明显。与之相比,阻尼孔直径1.0 mm时,回油阀阀芯的工作频率更高,调整的时间略长,但仅在出油阀刚刚关闭之后的一小段时间内,高压油管残余压力略高于回油阀腔内燃油压力。而对于0.1 mm阻尼孔,阻尼效应最为明显,回油阀阀芯位移较小,高压油管流回高压油泵柱塞腔的燃油流速也较小,阻尼孔前后压力有明显差异,且直到高压油泵下一次供油这种差异一直存在。

整体上看,对于直径0.1 mm的阻尼孔,其对应的高压油管内的残余压力(黑色线)明显高于1.0 mm和3.0 mm阻尼孔对应的高压油管残余压力,但与1.0 mm和3.0 mm阻尼孔相比,0.1 mm阻尼孔明显衰减了高压油管内燃油压力波动的一部分高频成分。此外,阻尼孔直径3.0 mm时,明显存在零压区,即卸压过度,燃油系统可能存在穴蚀现象。

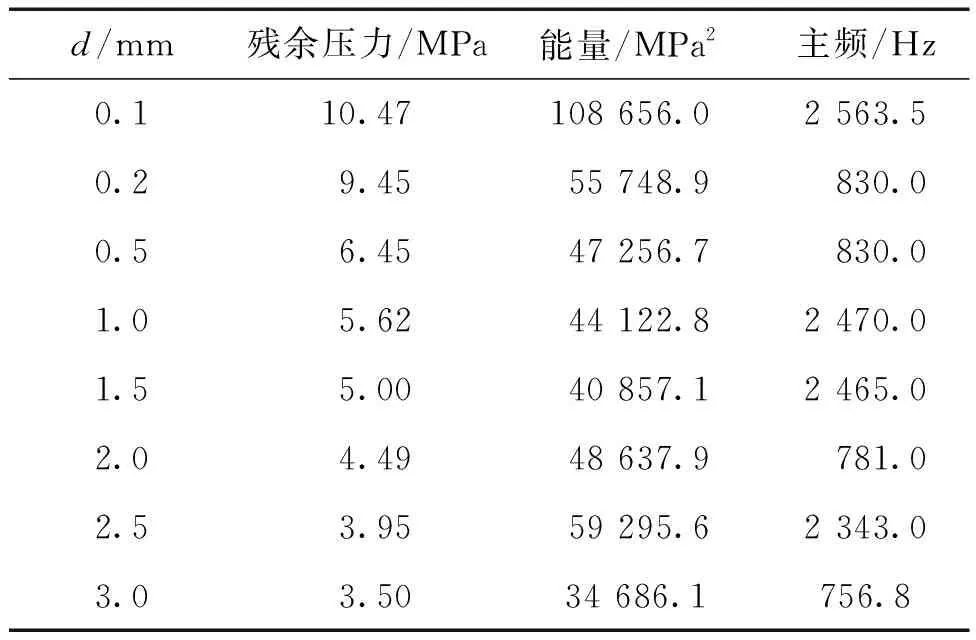

为进一步分析不同阻尼孔大小对应的高压油管残余压力波动情况,对嘴端压力作212点的FFT,图11(a)为去除趋势项后的高压油管嘴端压力曲线,(b)为FFT变换后得到的嘴端压力频谱。表2统计了不同阻尼孔大小对应的高压油管残余压力平均值、波动能量值以及傅里叶变化得到的主频率。

表2 高压油管残余压力情况Table 2 Residual pressure in high pressure fuel pipe

由表2中统计数据可以看到,阻尼孔较小时,高压油管内有较高的稳定残余压力,直径为0.1 mm时,高压油管残余压力达到了10 MPa,超过了喷油器开启压力,显然是阻尼孔过小导致卸压能力不足,会造成不利的二次喷射现象;增大阻尼孔直径,高压油管残余压力减小,但过大的阻尼孔,使得残余压力较低,不利于下一循环喷油器的快速打开。表2中的能量值反映了高压油管中燃油压力在残余压力平均值上下的波动剧烈程度,结果表明,阻尼孔直径1.5 mm时,高压油管内压力仅在平均值上下作微小波动,相对稳定,这对在固定工况下,各循环的供油始点和供油量保持相对稳定是十分有利的。

由嘴端压力的傅里叶变换结果可以发现,阻尼孔直径在0.1~0.5 mm内时,高压油管中的压力波动主频率为830 Hz或2 563.5 Hz左右。而该供油系统中出油阀固有频率为210.8 Hz,该主频值与出油阀的运动存在较强的相关性,可分别近似认为是4倍、12倍的出油阀固有频率。因此,可以推断阻尼孔较小时,出油阀的运动是高压油管内压力脉动的主要原因。当阻尼孔直径在1.0~1.5 mm范围内时,高压油管中的压力波动主频率为2 465 Hz左右,次主频在805 Hz左右。而该供油系统中针阀固有频率为269 Hz,该主频及次主频值可分别近似认为是9倍、3倍的针阀固有频率。因此,可以推断阻尼孔在1.0~1.5 mm内时,喷油器针阀的运动是高压油管内压力脉动的主要原因。除此之外,该供油系统中回油阀固有频率为353.3 Hz。阻尼孔直径为2.0 mm时,压力波动主频值为781 Hz,阻尼孔直径2.5 mm时,主频率为2 343 Hz,阻尼孔直径3.0 mm时,高压油管中的压力波动主要包含频率为2 441、756.8、1 489、366、1 147 Hz的成分,以上这些成分均可近似认为是回油阀固有频率的不同倍频成分。由此推断当阻尼孔直径大于2 mm时,回油阀的运动是高压油管内压力脉动的主要原因。

4 结论

1)典型工况下,出油阀阻尼孔由0.1 mm增大至2 mm时,喷油器循环喷油量降低了54 mm3,这是由于阻尼孔较小时,喷油器开启时刻提前且落座时刻滞后,喷油持续期延长,根本上是不同阻尼孔对应的高压油管残余压力大小不同,以及不同阻尼孔大小对系统压力调节的速度不同的结果。

2)阻尼孔较小时,阻尼效应较为明显,表现为:回油阀流率小,供油结束后高压油管内燃油压力调整速度慢;高压油管残余压力高,阻尼孔前后压差较大,且这种差异存在于整个供油循环中,但较小的阻尼孔明显衰减了高压油管压力波动中的一部分高频成分。

3)对高压油管内残余压力的分析显示:残余压力随着阻尼孔的增大而减小;此外,不同直径的阻尼孔对应的高压油管内燃油压力波动剧烈程度不同,其中阻尼孔直径为1.5 mm时,高压油管内燃油压力保持在50 bar水平线上作小幅波动,相对最为稳定,对固定工况下燃油系统多循环的喷油稳定性是十分有利的。

4)对高压油管残余压力的频域分析发现:供油系统中多种阀件的运动是高压油管内残余压力脉动的主要原因,不同阻尼孔大小对应的压力波动频率不同;阻尼孔较小时,出油阀的运动是高压油管内压力脉动的主要原因;阻尼孔较大时,回油阀的运动是其压力脉动的主要原因。