基于分子动力学仿真的微纳铣削加工研究

贡宣洋, 施飞, 孟津津, 程晓民

(宁波工程学院 机械与汽车工程学院, 浙江 宁波 315211)

0 引言

微纳铣削加工技术在航空航天、汽车、信息技术、新能源、家电和医疗等方面有着广泛的应用,关系着先进制造技术的未来发展,是先进制造领域的前沿课题和未来发展的关键技术,已经引起世界各国的足够重视。 微纳铣削加工工艺与现在成熟的宏观机械加工工艺无论在机理还是在方法等方面具有根本的不同,无法用现有的机械加工理论进行解释;同时,由于受制于目前的实验条件和技术,在实验室难以重现微纳铣削加工过程。 因此,基于微观粒子运动的分子动力学仿真技术对这种微尺度的加工过程进行模拟是非常有必要的,能够准确地对计算出加工结果,复现加工过程。

ALI 等[1],YE 等[2],SUN 等[3]和NAKAYMA 等[4]分析了微尺度铣削过程中进给量、切削速度、切削深度/剪切角等因素对最小切屑厚度的影响。 SON 等[5-6]分析了工件材料及其与刀具之间的摩擦对最小切屑厚度的影响。 刘战强等[7]指出在切削加工中,当切削厚度小于最小切屑厚度时不会形成稳定的切屑,工件材料仅仅发生弹塑性变形并不会有切屑产生,造成工件加工精度和表面质量比较低劣。 而最小切屑厚度取决于刀具刃口圆弧半径和工件材料的特性。 IKAWA 等[8]和SHIMADA 等[9-10]通过对塑性材料切削过程的仿真,研究了微切削加工过程以及加工表面的形成过程。 在切削过程中,刀具前端的工件材料晶格发生畸变时会储存一定能量,当能量积累到一定程度的时候,畸变的晶格开始重新排列并释放能量。 其中一部分以位错的形式运动至自由表面,形成表面粗糙度。 随着能量的释放和位错的运动,切削力就会呈现出波浪式的变化。 DINES[11]等认为,对于微加工,由于应变梯度在切削变形过程中非常密集,所以应变梯度效应可能是产生尺度效应的一个重要原因。JOSHI 等[12]应用应变梯度理论分析解释了微加工过程中尺度效应。LUCCA 等[13-15]、TAMINAU[16]、杨倚寒[17]、张霖[18]对铜进行微细铣削试验发现:减小切屑厚度会导致切削能量异常增大;同时发现,剪切区的剪切应力是常规铣削的2 倍左右,其原因在于微纳铣削的高应变速率的作用。LI 等[19]、LAI 等[20]通过试验研究发现:介观尺度下,材料力学性能的变化是微纳铣削尺度效应产生的主要原因;同时发现,刀具切削刃半径是介观尺度铣削最小切屑厚度效应产生的根本原因,其值基本与刀刃半径成一定比例,并且刀具前角的变化对最小切屑厚度有一定的影响。 景秀并[21]应用分子动力学研究微纳切削加工过程以及不同的加工参数对加工表面的影响。 蔡焕平[22]应用分子动力学对单晶铜材料进行了超精密切削的仿真研究,并利用扫描探针分析实验结果,验证了分子动力学仿真结果的正确性。

本文依据前人的研究基础,利用分子动力学的基本理论对微纳铣削过程进行数值分析,深化对微纳铣削加工机理的研究,希望能够为未来微纳铣削加工工艺标准的制定提供参考。

1 分子动力学基本原理

分子动力学(molecular dynamics,MD)仿真是通过建立微观粒子的量子运动来仿真所研究的微观现象,其粒子间的相互作用通过量子力学相关方程求出。 对于在宏观上遵循经典牛顿力学的大粒子系统,应用牛顿力学求解粒子运动学方程组,从而得到粒子的运动规律和轨迹路线,以及整个系统的宏观物理特性,如速度、位移、势能、温度和作用力等。

根据分子动力学原理,对于含有N个粒子的相互作用体系,每个粒子遵循牛顿第二定律,即:

式中:r为粒子相互作用力半径;F为原子间相互作用力;t为时间;m为原子质量;V为粒子的势能函数。

粒子的势能函数一般是经验函数,包括Reaxff[23]反应势函数,MEAM[24]势函数,EAM[25]势函数及L-J[26]势函数以及多种势函数的混合势函数。在本文中,AL-C 原子间采用混合型L-J 势函数,而在AL-AL之间采用EAM 势函数,C-C 之间采用Tersoff 势函数。 混合型L-J 势函数如下式:

式中:σ,ε 为势参数;K,L 为调整参数。

此处在AL-C 之间采用Lorentz-Berthelot 混合规则,即:

在计算粒子运动轨迹过程中,一般是通过粒子速度对时间积分获得,其方法有Gear 算法、Leap-frog算法及Verlet 算法。 现在应用最广泛的是Verlet 算法,其优点:存储的数据量小、计算稳定性好;缺点:计算精度较低, 同时由于误差的积累造成系统能量不稳定。 因此采用改进的Verlet 算法,即Velocity-Verlet 算法[27-30],可以防止系统能量的不稳定。 即:

式中:v是粒子速度;n和n+1 分别表示粒子在n和n+1 步时位置和速度。

最后,整个体系采用粒子数N、体积V、能量E不变的微正则系综(NVE),其内部粒子间进行动能和势能的交换。

2 计算流程图

根据以上分析确定以下计算流程图,如图1 所示。

3 结果分析

仿真加工工件是纯铝,并假定整个工件为无位错的标准晶体。 工件设置成三层,分别是边界层,恒温层和牛顿层,长、宽和高分别为25 nm、8 nm、1 nm。 铣刀简化为平头铣刀,刚性,半径为3 nm,长度为19 nm,底部侧刃半径为3 nm,材料为金刚石。 工件与刀具之间采用混合势计算,如图2 所示。

图2 铝块和刀具

刀具的水平运动速度为0.01 nm/ps,大约2 500 ps 可以加工一条路径。 刀具旋转周期为106ps。 切削深度为0.5 nm。 先利用共轭梯度法使体系能量最小化,然后,在1 K 下按照正态分布给体系每个原子赋予初始速度,在NVE 系综下使体系升温至300 K,升温时间持续30 ps,然后在NVT 系综下使体系恒温弛豫30 ps,得到最终的计算模型,最后对刀具加载速度。 在升温及弛豫过程中,不考虑刀具与工件的作用。 体系计算步长为0.001 ps。

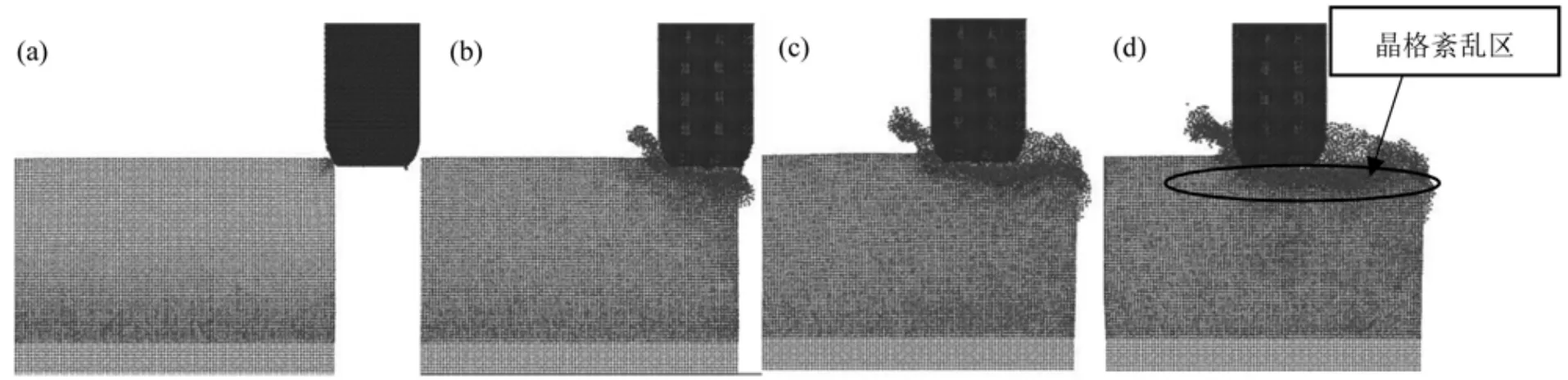

图3 为加工过程。 从图3(d)中可以看出,在刀具下椭圆圈内大约有1.5 nm 厚度的晶格排列紊乱区域,为非晶态层或者位错区域,将形成加工后的工件表面,其厚度越大,加工表面就越粗糙。 这是因为在刀具铣削加工工件时,加工区域在受到刀具切应力的作用发生原子键断裂,同时受到刀具挤压作用导致晶格变形及产生原子位错,其加工产生的切屑越少,加工表面形成的非晶态层或位错就越多,刀具之下的加工表面的粗糙度越大。

图3 刀具切削工件过程: (a)T=16 ps 刀具与工件开始接触; (b)T=600 ps 刀具铣削工件;(c)T=1 000 ps 刀具铣削工件; (d)T=1 300 ps 刀具铣削工件

图4 呈现了刀具在切削加工时Y方向和Z方向(即径向和轴向)所承受的切削力。 由图4 可知:刀具接触工具后切削力迅速增加,其中径向和轴向的作用力增加得更快,且轴向作用力数值更大,说明铣削加工过程中,刀具的挤压作用更明显。 三个方向的切削力在整个铣削过程中出现较大的波动,且不断重复出现。 这是因为当切削力增大并超过原子之间结合力的临界值时,原子键发生断裂,材料的晶格点阵被破坏,成为非晶态原子,刀具的阻力就会得到释放,切削力就会下降到一个较低水平并发生轻微的变化,随着铣削加工的进行,晶格变形又逐渐增大,对刀具运动的阻碍又会增加,如此往复重复该过程。这种情况也可以解释为:在加工过程中,原子间不断累积能量,但金属键断裂后,被累积的能量就得到释放,随着这个过程的不断重复,所需的切削力就会降低。 正是由于切削力这样波浪式的变化,特别是径向和切向的切削力的变化,导致了刀具出现振动。 这个情况无论对刀具的使用寿命,还是加工后表面质量都是有害的。

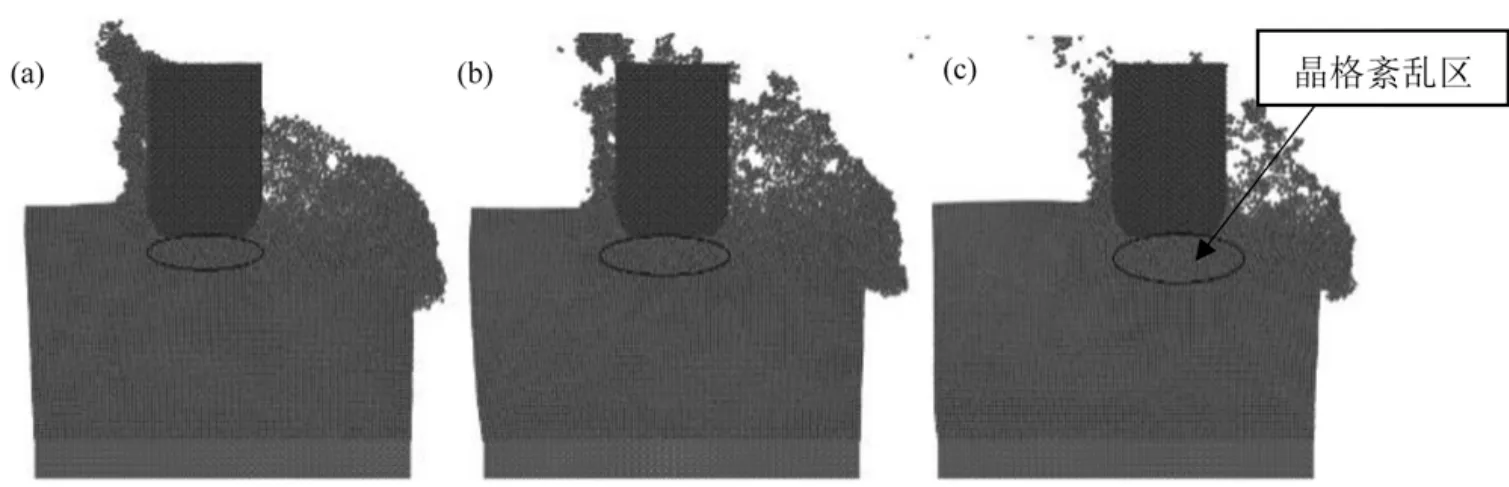

图5 显示了不同加工量对工件粗糙度的影响。 从图5 中可以看出,在微纳铣削加工过程中,随着加工量的增加,切屑量逐渐增大,切屑也逐渐成形,且刀具底部的晶格紊乱区变得越来越厚,大约从0.8 nm增加至3 nm,加工后的表面粗糙度越来越大。 在加工后的表面,一部分晶格发生弹性恢复,一部分原子由于剪切效应导致的晶格重组形成非晶态,这两部分综合作用的结果决定了加工后的表面质量。 在加工量小于最小切屑厚度时,切削量少,切屑难以成形,加工表面形貌主要以弹性变形恢复为主;在加工量超过最小切屑厚度后,耕犁导致的晶格重组形成非晶态是形成表面粗糙度的主要原因,加工过程中切屑稳定成形,表面粗糙度主要由晶格紊乱区的厚度决定的。 通常情况下,最小切屑厚度等于刀具圆角半径。

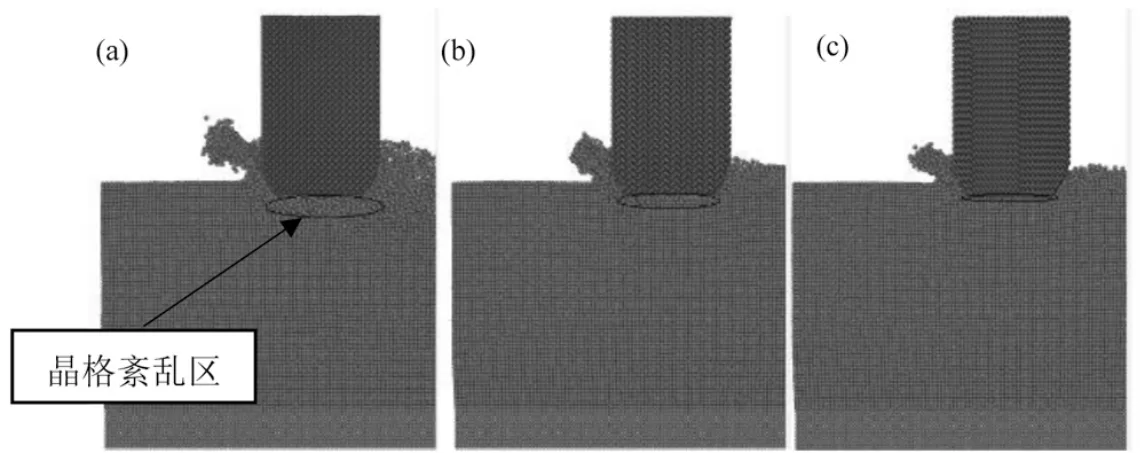

图6 呈现了不同刀具主轴转速对加工表面粗糙度的影响。 可以看出,随着主轴转速的增加,刀具下方非晶态层逐渐减薄,大约从1.5 nm 减少至0.5 nm,说明随着转速的增加,加工表面的粗糙度逐渐降低。 这主要是刀具主轴转速的提高,使得刀具的研磨作用加强,这种研磨加工能够将刀具底部的非晶态层减薄,使得加工表面粗糙度降低。

图6 不同主轴转速对工件表面粗糙度的影响: (a)主轴的转动周期为15 ps;(b)主轴的转动周期为10 ps; (c)主轴的转动周期为2 ps

图7 呈现不同的刀具切削速度在加工过程中对工件的表面粗糙度的影响。 可以看出,随着刀具切削速度的增大,刀具下非晶态层厚度大约从1 nm 增加至4 nm,表明其加工表面粗糙度也在增大。 这是由于随着进给速度的增加,微铣刀每齿进给量提高,微纳铣削加工过程中耕犁现象变得严重,其加工表面粗糙度也就增加。

图7 不同切削速度对工件表面粗糙度的影响: (a)切削速度为1 nm/ps; (b)切削速度为2 nm/ps;(c)切削速度为3 nm/ps

从上面的对比过程看,切削速度造成的非晶态厚度最大能达到4 nm,主轴转速造成的非晶态层厚度达到1.5 nm,加工量造成的非晶态厚度达到3 nm,刀具切削速度对粗糙度的影响最大,其次是加工量,最后才是刀具主轴转速的影响。

4 结论

为研究微纳铣削加工过程工件表面的变化,基于分子动力学原理,编写了微纳铣削加工过程的模拟代码,对微纳铣削加工过程进行了模拟。 通过模拟可以得出如下结论:

(1)刀具加工量、主轴旋转周期和切削速度影响工件表面质量。 刀具加工量由0.380 4 nm 增加至1.980 4 nm 时,工件表面变得越来越粗糙;主轴旋转周期由15 ps 减小至2 ps 过程中,工件表面质量越来越好;切削速度由1 nm/ps 增加至3 nm/ps,工件表面质量也越来越差。

(2)刀具切削速度对加工表面粗糙度的影响最大,其次是加工量,最后是刀具主轴转速的影响。