聚丙烯自增强复合材料力学性能的温度效应研究*

王安威,潘利剑,刘 佳,张 舒,吴佳木,岳广全,戎笑远

(1.东华大学纺织学院,上海 201620;2.东华大学民用航空复合材料协同创新中心,上海 201620;3.中国商飞上海飞机制造有限公司,上海 201324;4.苏州天翊复合材料有限公司,苏州 215513)

聚丙烯自增强复合材料 (All-PP)是以经过定向拉伸取向后的聚丙烯纤维或织物作为增强体,聚丙烯树脂作为基体的一种自增强热塑性复合材料[1-3]。采用同质的高强高模纤维作为增强体,不仅能获得优良的界面结合从而极大地提升材料的强度、抗低温冲击性以及环境友好性等性能[4-8],还拓宽了聚丙烯 (PP)的应用领域。目前All-PP广泛应用于设备外壳、汽车零部件、人体防护产品、运动器材、低温设备、管材、民用产品等领域[9]。

聚丙烯自增强预浸料的力学性能受到很多因素的影响,近十几年国内外学者也进行了相关研究。从原料方面,PP窄带与All-PP材料性能有着紧密联系,已有研究对此进行了验证[10-11],并得到了PP窄带的最佳牵伸倍数;Hine[12]和Jordan[13]等则对不同织物形态和不同分子量的PP窄带织物和纤维热压后的All-PP的力学性能进行了测试与比较,并观察了热压前后其形态的变化;在织物层间添加PP薄膜能改善All-PP的拉伸性能及剥离强度[14-15]。在复合工艺参数上,Hwang等[16]的研究发现,All-PP材料的面内和层间力学性能以及冲击强度随复合温度的升高而增大,而在170 ℃时拉伸强度降低;此外,复合压力[17]、纤维纤度和纤维含量[18]等因素对All-PP力学性能也有显著影响。以上研究主要集中于变换织物结构或组成及复合工艺参数,针对All-PP预浸料成型后力学性能影响因素,研究结果表明材料的收缩取决于温度、应力以及松弛时间;Diaz等[19]发现可以通过黏弹性蠕变和热收缩的协调来减少成型后的收缩,并给出了All-PP材料的收缩预测方程;Sharan Chandran等[20]则研究了All-PP的失效机制与其性能的相关性;Mckown[21]和Múgica[22]等探究了应变率对All-PP 材料力学行为的影响,并给出了相应的本构方程进行表征,包括屈服应力与应力应变曲线等;Alcock等[23]对All-PP冲击性能的温度依赖性进行了研究,结果表明温度的下降和应变率的上升都会导致冲击能量的增大。

国内对All-PP性能的研究较少,基本没有其在广泛的温度范围下性能变化的研究,而其性能随温度变化又极为敏感。在常用的热冲压成型工艺中,All-PP材料容易出现局部拉破、纤维堆积起皱、定形不良等缺陷,以及回弹和热收缩等问题,因此掌握温度对聚丙烯自增强预浸料性能,尤其是大变形条件下的力学行为的影响显得尤为重要,不仅能在热冲压生产中发挥规避缺陷的作用,还能评价产品在实际应用中的可行性,即预测不同应用条件下的强度极限等力学行为。因此,本文在-40 ~120 ℃温度范围内测定了All-PP的拉伸、弯曲和层间剪切性能,对其热效应进行了较为全面的测试表征分析,得到温度对其力学性能的影响规律,为该材料在国内的有效成型应用提供参考。

1 试验部分

1.1 原料与仪器

试验所用样件是从一张1.0 m×1.2 m All-PP板材(苏州天翊复合材料有限公司)裁得。板材采用4层PP二上二下斜纹织物与10张PP薄膜,按照每层织物上下表面各铺2张薄膜的铺层顺序在热压机上制成。织物铺层方向0°/90°、织物面密度151.5 g/m2、经/纬密度55根/10 cm、复合材料厚度1.70 mm、纤维质量分数40.2%、密度0.91 g/cm3。试验仪器包括电子万能试验机 (ETM204c,深圳万测试验设备有限公司)、差示扫描量热仪 (Q20,美国TA公司)、场发射扫描电子显微镜(SU-8010,日本日立公司)、切割设备 (RL5565,上海华子新材料科技有限公司)和电子天平 (ME403/02,瑞士梅特勒-托利多公司)。

1.2 试验过程

拉伸性能测试参考标准ASTM D3039[24],将All-PP板材以机加工方式切割成尺寸为180 mm×25 mm×1.70 mm的样条,并在万能试验机上沿织物经向进行试验,采用位移控制方式进行加载,加载速度为6.0 mm/min,样条断裂时停止加载。其中拉伸强度σt按照式(1)进行计算,断裂伸长率εt按照式(2)进行计算,弹性模量Et在应变范围0.001~0.003内按照式(3)进行计算。

式中,Fmax为破坏前最大载荷;b为试样宽度;d为试样厚度;ΔL为断裂时标距的伸长量;L0为测量标距;Δσ为应力变化量;Δε为应变变化量。

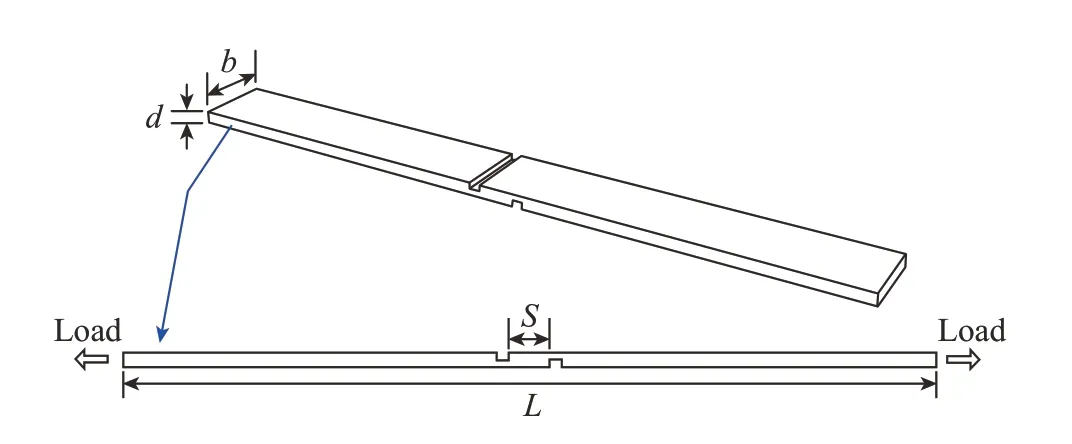

层间剪切性能测试参考标准ASTM D 3846[25]并加以改进,采用双切口拉伸剪切试验方法,避免了试验夹具的复杂和侧挡片对试验的影响,如图1所示。试样尺寸 (L(长)×b×d)为100 mm×10 mm×1.70 mm,在样条两表面中央位置分别沿厚度方向开槽,槽深D略大于样条厚度的一半,槽间距S设置为5 mm[26]。沿样条长度方向以1.0 mm/min速度施加载荷,这样材料将在两槽间发生层间剪切,从而由拉伸形式得到材料的层间剪切性能。层间剪切强度τs按照式(4)进行计算得到。

图1 双切口拉伸剪切示意图(mm)Fig.1 Schematic diagram of double incision tensile shear (mm)

式中,Pb为破坏前最大载荷;w为试样受剪面宽度。

弯曲性能按照标准ASTM D 7264[27]里的方法A,跨距-厚度比选用20∶1,试样尺寸 (L×b×d)为80 mm×13 mm×1.70 mm,加载速度为1.0 mm/min。

试验温度通过环境箱进行控制,所有试样测试前在环境箱内保温15 min后开始测试,温度设置为-40℃、-30 ℃、-20 ℃、-10 ℃、0 ℃、20 ℃、40 ℃、60 ℃、80℃、100 ℃、120 ℃共11组。

采用差示扫描量热仪 (DSC)测得All-PP材料的特征温度,样品重量为8.4 mg,测试从-60 ℃升温至200℃,升温速率为5 ℃/min。对测试后的拉伸以及拉伸剪切试样断面喷金,然后在扫描电子显微镜 (SEM)上观察微观形貌。

2 结果与讨论

2.1 DSC分析

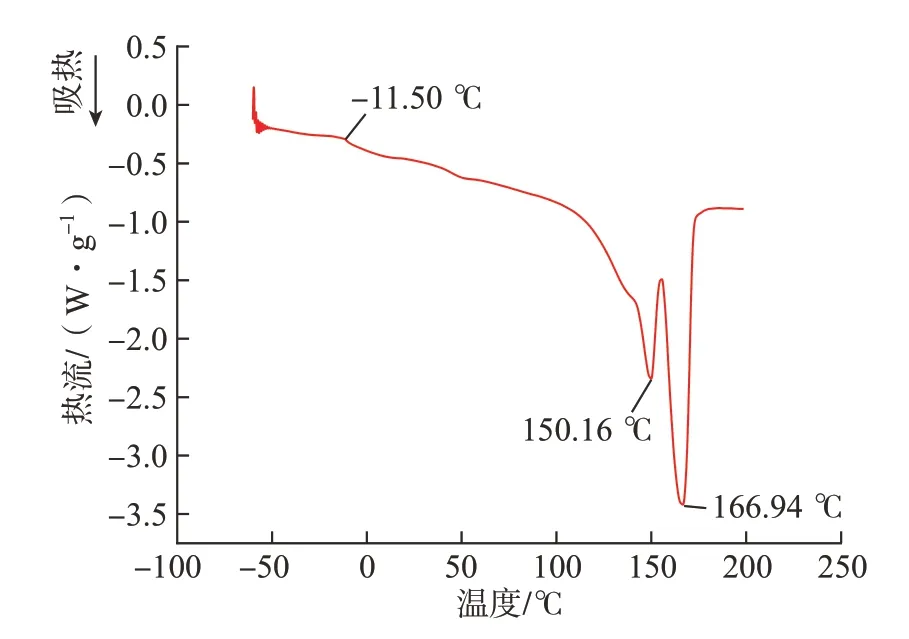

为了更好地探究温度对拉伸性能的影响,采用DSC法确定All-PP的玻璃化转变温度和熔点,得到材料的DSC曲线,如图2所示。

图2 All-PP材料的DSC曲线Fig.2 DSC curve of All-PP

根据测试曲线可得All-PP的Tg为-11.5 ℃左右,熔融峰出现了两个,分别在150.16 ℃和166.94 ℃左右,这是因为增强体织物所用PP纤维是经过高度拉伸取向的[28-29],取向度与结晶度的提升使纤维熔点比基体高,因此出现两个熔融峰。

2.2 温度对All-PP复合材料拉伸性能影响

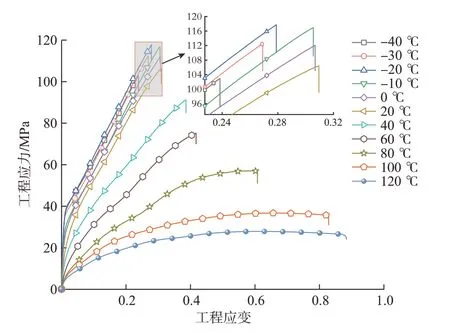

按照1.2节的试验步骤分别在11个环境温度下至少测6个试样,图3为各组代表试样的应力-应变曲线。

图3 拉伸应力-应变曲线Fig.3 Tensile stress-strain curve

从图3可以看出,11组温度下材料都表现为脆断,曲线中没有明显的屈服点,温度在20 ℃以下时应力-应变曲线较为接近,而在20 ℃以上时曲线差异明显,随着温度的升高,聚丙烯分子链的热运动与流动性越强烈,塑性变形越显著,力学性能越差,但抵抗变形的能力变强;进入玻璃态后,分子链运动能力较差,材料变硬变脆。

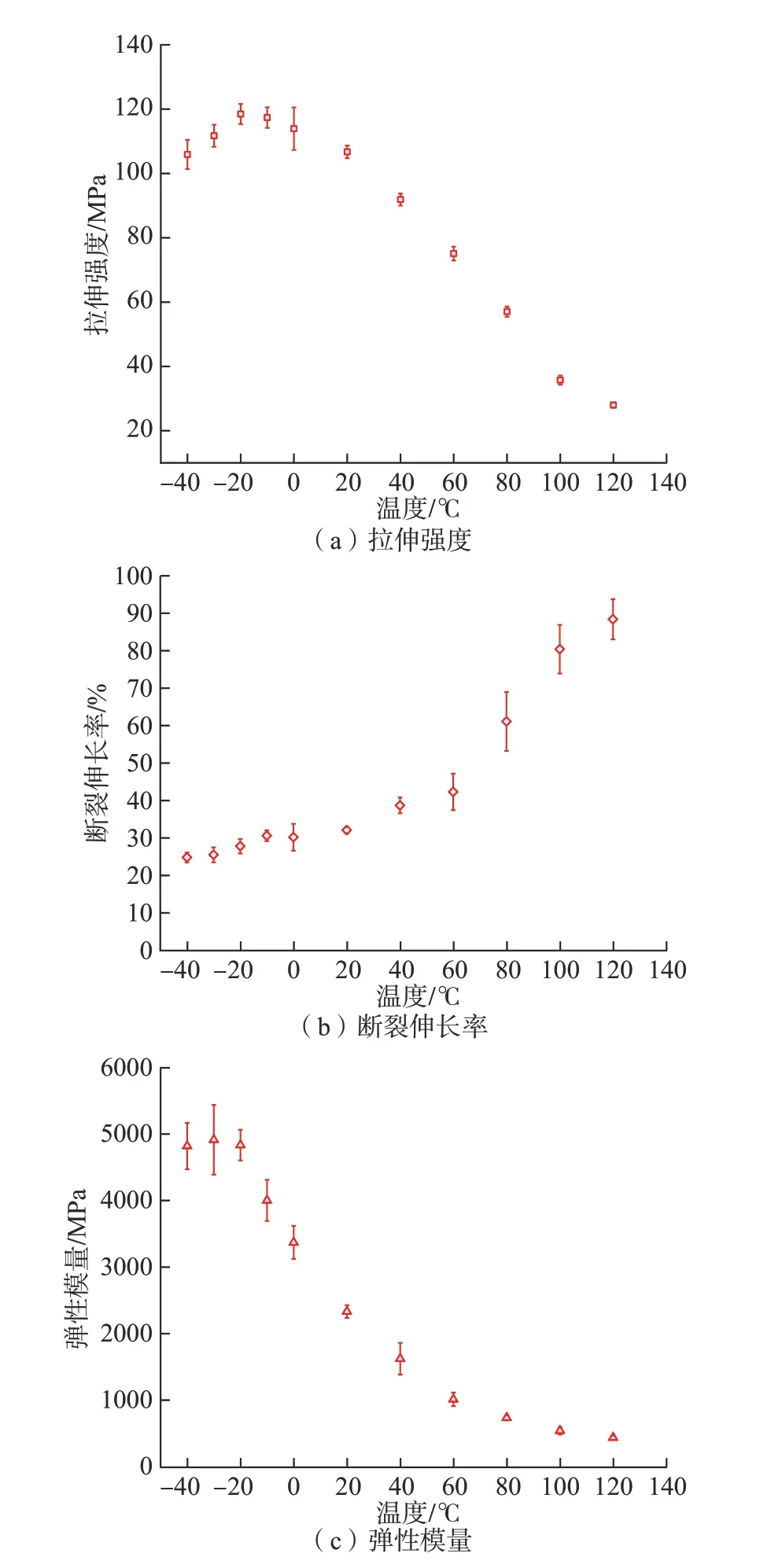

不同温度下各组试样拉伸强度、断裂伸长率及弹性模量测试结果统计如图4所示。

图4 拉伸性能随温度的变化Fig.4 Variation of tensile properties with temperature

可以看到,温度由-40 ℃升至20 ℃时,材料的拉伸强度随着温度上升呈现先增后减的变化,结合图5的SEM图进行分析,材料在进入玻璃态后,温度的降低会令基体与纤维间的黏合变弱,脱黏现象加剧,界面性能变差,从而导致拉伸强度的下降,在解除玻璃态后,温度上升促进了分子链的热运动,导致拉伸强度的降低;拉伸强度在-20 ℃时达到了最大值118.5 MPa,比20 ℃时的拉抻强度高11.1%,-40 ℃时材料拉抻强度与20 ℃时几乎一致,而在20~120 ℃温度范围内,拉伸强度随温度的升高近乎呈线性下降至28 MPa。断裂伸长率总体是随着温度的升高而增大的,温度上升分子链运动能力变强,从而获得更为充分的伸展,断裂伸长率在-40~20 ℃这个温度范围增长的要比20 ℃以上的慢,从-40 ℃的24.8%增大到20 ℃的32.08%,增幅为29.4%,120 ℃时达最大值88.39%。在-40 ~-20 ℃玻璃态时,弹性模量始终保持在4.86 GPa左右,几乎不受温度影响,这得益于增强体的高度取向结构[23],随着温度的升高分子链开始解冻,-10 ℃时弹性模量开始下降。

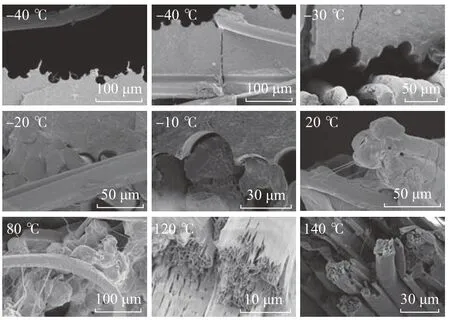

图5 不同温度下的拉伸断面SEM图Fig.5 SEM images of tensile fracture at diffeent temperatures

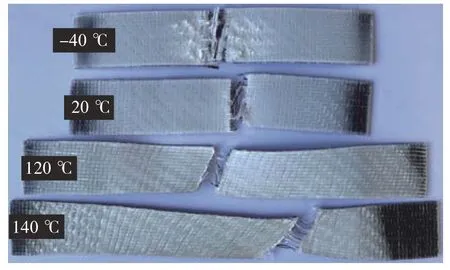

材料在不同温度下,拉伸破坏模式显著不同,如图6所示,与常温及高温时的规整断口不一样,低温下作为基体的PP树脂发生开裂,整体类似于爆炸式破坏,且这种现象随着温度的降低越来越明显,高温下材料有较大的横向收缩,样条被拉长拉细的趋势明显,不管是常温还是高低温条件,都有大量纤维从断口处拔出。

图6 试样断裂形态Fig.6 Specimen fracture shape

结合图5 SEM图对其拉伸断面微观形貌进行观察,可以得到PP纤维直径在22 μm左右。温度低于-10 ℃时,PP纤维及基体发生了玻璃化转变从而变脆,基体树脂及PP纤维断面都是比较平滑的,属于脆性断裂的表现,纤维表面也比较光滑,没有树脂黏附,直到-10 ℃时纤维及基体断面才开始变得不光滑,并且随着温度的上升,纤维表面黏附的基体树脂和表面树脂由于拉伸形成的丝状及带状物显著增多,呈现出韧性断裂的特征,到120 ℃时纤维断面更是出现分束拉丝现象。低温环境断裂时,断口处的纤维与基体树脂的黏结状态有所不同,主要是纤维与基体脱黏所形成的空隙,以及跟基体树脂脱黏的纤维数随温度的不同存在差异,-20 ℃至0℃温度范围内纤维与基体断在同一位置,说明二者保持着较好的协同作用,随着温度的继续降低,基体发生开裂,断口处越来越多的纤维与基体脱黏,-40 ℃时PP纤维束几乎全部从基体中抽出,说明试样在拉伸破坏过程中主要是界面脱黏及纤维的断裂和拔出,纤维与基体间不能形成良好的协同作用导致拉伸强度有所下降。

2.3 温度对All-PP复合材料弯曲性能影响

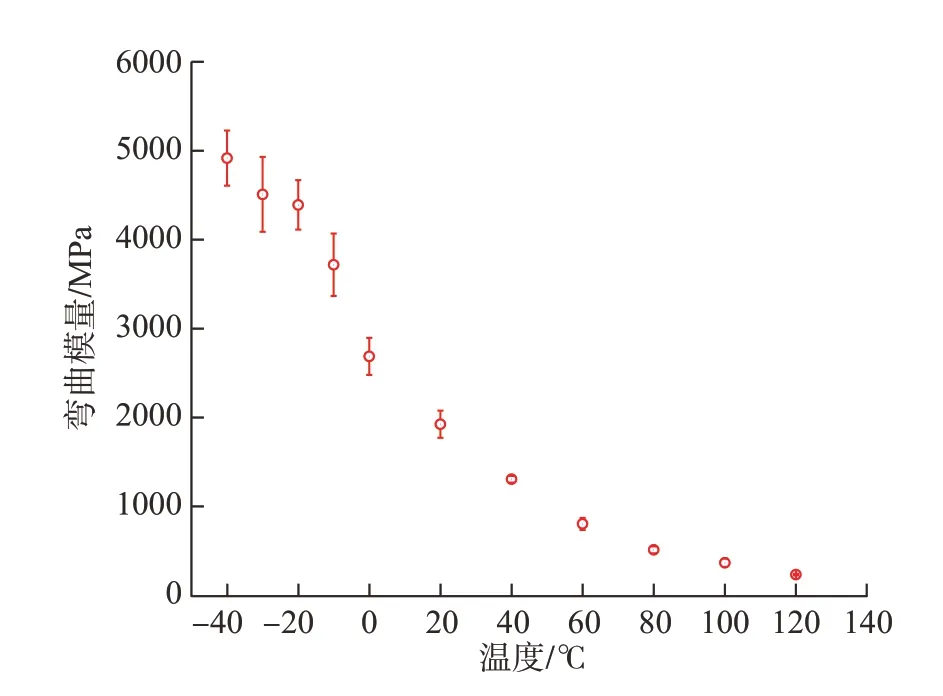

按照1.2节试验步骤分别在11个环境温度下测试6个试样的弯曲性能,尽管测试过程中试样发生了大量塑性形变,但没有一个样件产生断裂破坏,表现出极强的韧性。试验测得弯曲模量数据如图7所示。

图7 弯曲模量随温度的变化Fig.7 Variation of bending modulus with temperature

可以看出,All-PP的弯曲模量随着温度的升高而降低,在120 ℃时降为20 ℃的12%,而在-40 ℃时有最大值4.92 GPa,约为20 ℃的2.6倍,另外在不同温度范围降幅有所不同,低于Tg时降低较慢,而在-10 ℃时降幅突然增大,这是因为All-PP材料随着温度的降低变硬变脆,材料刚性增大,抗弯能力提升,这一特性在玻璃化转变前后尤为明显。

2.4 温度对All-PP复合材料层间剪切性能影响

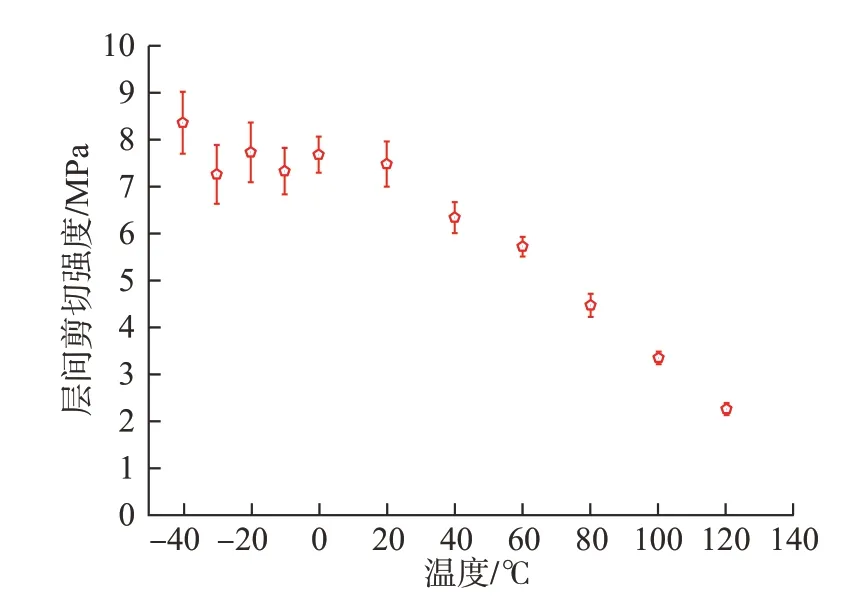

用图1的方法测试样条的层间剪切强度,对所测数据进行处理,如图8所示。

图8 层间剪切强度随温度的变化Fig.8 Variation of interlaminar shear strength with temperature

可以看出,低温环境下 (-40 ~ 0 ℃)All-PP的层间剪切强度受温度的影响不显著,结合图9电镜图片分析,在这个温度范围内,All-PP材料的主要剪切失效模式都是界面脱黏,因此温度影响较小;而从20 ℃开始层间剪切强度随温度的升高呈线性下降,从20 ℃的7.48 MPa减小至120 ℃的2.26 MPa,这是由于剪切失效模式发生变化,转变为以基体失效为主,温度的上升使聚合物分子链流动性增加,层间剪切强度下降。

结合图9 SEM图观察剪切破坏面的微观形貌,能明显看到,-40 ~-10 ℃温度范围内,整个破坏面比较平整,纤维表面很光滑,没有树脂的包覆黏结,说明此时剪切破坏模式主要是界面脱黏。纤维间基体树脂的破坏在-40 ~-20 ℃呈现的是较为光滑的不规则鱼鳞状断面,但从-10 ℃开始,纤维间基体树脂出现撕扯状的带状物,这是树脂在剪切力的作用下发生塑性形变产生的,也说明材料的剪切破坏形式在发生变化,开始转向以基体破坏为主,0 ℃时也有少量树脂黏附在纤维表面,20 ℃时纤维表面已被树脂包覆,随着温度的上升,剪切断面变得越来越不平整,原因是树脂形成的带状物数量增多、尺寸增大,还有部分纤维的自由端被抽出。

3 结论

(1)All-PP的Tg在-11.5 ℃左右,DSC曲线显示了两个熔融峰,150.16 ℃左右的熔融峰对应的是基体PP树脂,166.94 ℃左右的熔融峰对应的是增强体织物。增强体熔点较高是因为其纤维经过高度拉伸取向,取向度和结晶度提升,进而使熔点比基体高。

(2)当温度低于All-PP的Tg时 (-40 ~-20 ℃),基体以及纤维断面都比较平滑,纤维表面也比较光滑没有树脂黏附。随着温度的上升,基体开裂区域以及纤维跟基体脱黏现象减少,纤维与基体间的协同作用变好,拉伸强度增大,断裂伸长率略有增大,而弹性模量几乎不受温度影响;当温度高于All-PP的Tg时 (-10~120 ℃),随着温度的上升,纤维表面黏附的树脂和表面树脂由于拉伸形成的丝状及带状物显著增多,拉伸强度跟弹性模量都在下降,其中拉伸强度呈线性下降,相反断裂伸长率在增大。

(3) 弯曲模量随温度的升高而降低,由-40 ℃的4.92 GPa降至120 ℃的0.23 GPa,降幅在不同温度范围有所不同,低于Tg时降低较慢,而在-10 ℃时降幅突然增大。

(4)层间剪切强度在20~120 ℃温度范围内呈线性下降,从7.48 MPa减小至2.26 MPa,低温环境 (-40~0 ℃)受温度影响不大。从0 ℃开始有树脂黏附在纤维表面,在20 ℃时断面上的纤维已被树脂包覆,随着温度上升,纤维间树脂的塑性形变程度加剧,表明材料的剪切破坏模式由界面脱黏变为了以基体破坏为主。