高性能系列可溶桥塞的研制与应用

张 勇 张国田 刘 宇 王方明 陈省身 赵贺谦

(1.北京石油机械有限公司 2.中国石油集团工程技术研究院有限公司)

0 引 言

国内致密油气、页岩油气等非常规油气资源储量丰富、开发潜力大,但是非常规油气储层的成藏条件复杂、岩性致密、储层物性差、非均质性强,其开发难度相应增加,需要通过储层改造措施才能获得比较理想的产能[1-2]。近年来,随着国内水平井钻井技术的大力推广,以及水平井分段压裂技术的深入攻关研究和不断进步,分层注采、水平井多级分段压裂技术作为非常规油气储层改造、有效提高单井产量的核心技术手段,得到了广泛应用,并取得了显著的增产效果。桥塞+分簇射孔联作技术作为水平井分段压裂的主体工艺技术,能有效实现高强度、无限级体积改造的目的[3-5]。而可溶桥塞作为一种新型的水平井体积压裂用分层分段改造工具,在压裂完成后依靠井筒温度及一定的矿化度液体环境即可实现桥塞本体完全溶解,确保井筒全通径生产,具有综合成本低、投产时间短、作业风险低以及可实现二次改造等诸多优点和技术优势,在国内非常规油气资源开发过程中应用越来越广泛,占比超85%,已成为水平井分段压裂施工过程中的关键工具和核心利器[6-7]。国外最早于2015年由斯伦贝谢公司推出可溶解桥塞射孔联作系统Infinity和贝克休斯公司的SPECTRE新型可溶解式压裂桥塞,其中斯伦贝谢公司的可溶桥塞耐温可达175 ℃,耐压高于69 MPa(10 000 psi),并且已有商业应用的报道。国内众多科研院所、高校及企业也相继开展了可溶桥塞的攻关和研制,如中国石油勘探开发研究院自主研发的可溶桥塞于2016年在页岩气储层压裂作业中成功应用,中国石化华东油气分公司针对南川页岩气田进行了可溶桥塞射孔联作工艺试验[8-9];尤其是近几年来,国内可溶桥塞产品快速发展,相关技术已较为成熟。为此,笔者针对不同地层温度、套管规格、井筒条件及作业工况下的分段压裂施工需求,个性化开发高性能可溶材料,结合一体式结构设计技术,研制高性能系列可溶桥塞,以有效保障体积压裂施工作业,以期为非常规油气资源的高效开发及水平井分段压裂的提质降本提供有力的技术支撑。

1 结构设计及技术参数

国内各大油气田的地层温度、井筒条件和井下作业环境等存在较大差异,套管类型和材质、井底液体的温度和矿化度、施工工艺和溶解要求等各有不同,对可溶桥塞的尺寸规格、综合性能等均提出不同的要求。水平井在水力压裂过程中出现套管变形的情况也时有发生,同一种套管需要不同外径尺寸系列的桥塞,尤其是页岩气、页岩油等区块,对小尺寸、高膨胀率可溶桥塞需求多,卡瓦咬合距离变长、胶筒膨胀率变高,材料性能要求也相应变高,由此增加了可溶桥塞材料选择和结构设计的难度。

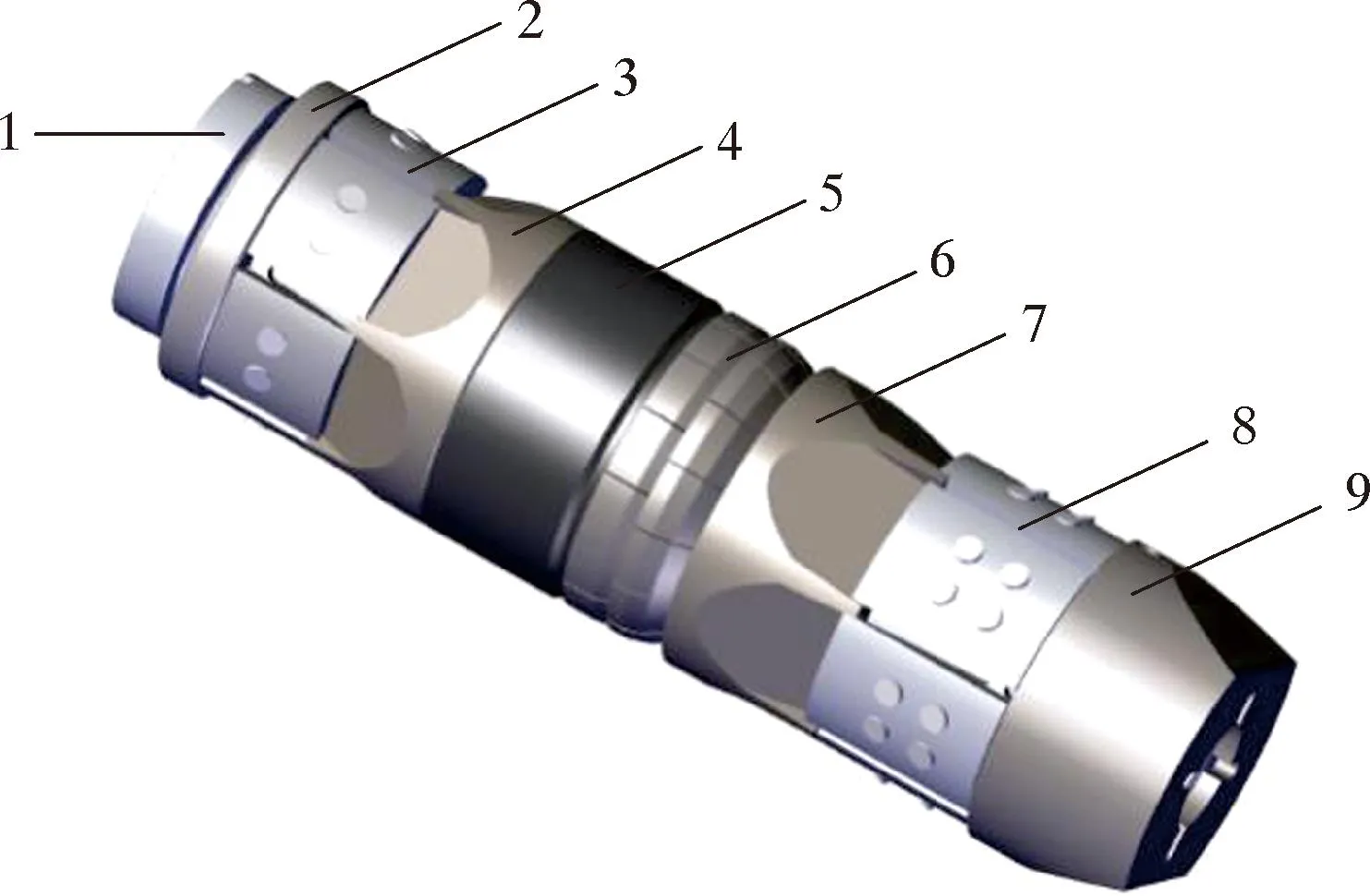

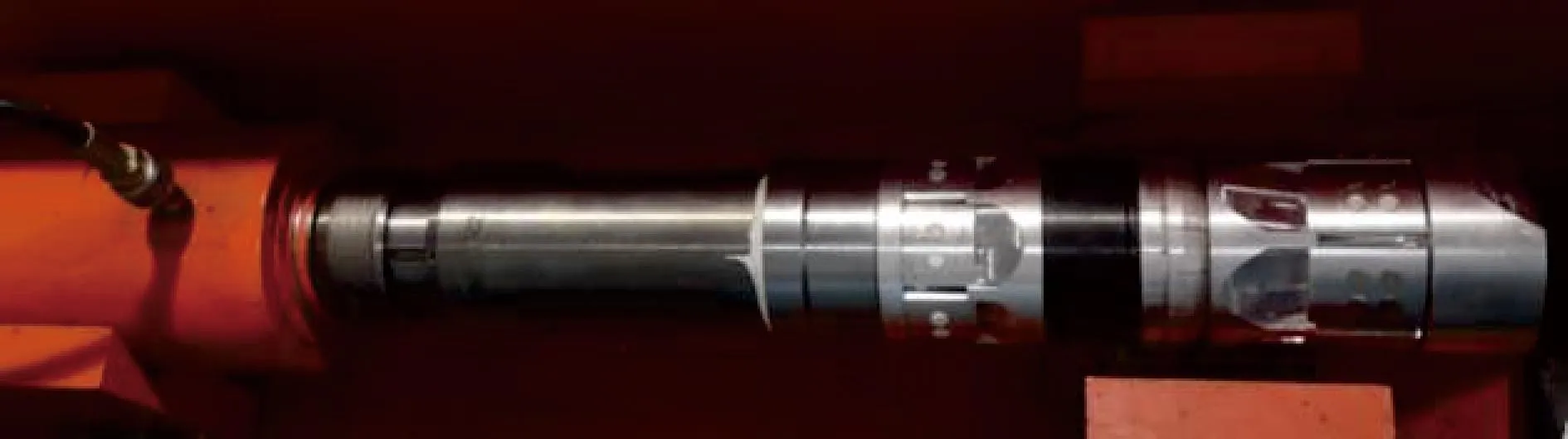

基于自主可溶材料和一体式结构设计技术,研制的高性能可溶桥塞如图1所示。高性能系列可溶桥塞技术参数详见表1。

1—中心管;2—推环;3—上卡瓦;4—上锥体;5—可溶胶筒;6—支撑环组件;7—下锥体;8—下卡瓦;9—下接头。图1 高性能可溶桥塞结构示意图Fig.1 Schematic structure of the high-performance soluble bridge plug

表1 高性能系列可溶桥塞技术参数Table 1 Technical parameters of high-performance series soluble bridge plugs

该桥塞主体采用双向整体式卡瓦锚定、可溶胶筒压缩式密封的结构类型,主要由中心管、推环、上卡瓦、上锥体、可溶胶筒、支撑环组件、下锥体、下卡瓦、下接头等部分组成。双向卡瓦在坐封工具的轴向力作用下沿上、下锥体的锥面不断扩张直至咬入套管内壁,同时挤压胶筒产生弹性变形,实现井下套管的密封,在桥塞下接头螺纹被剪切后,锁紧胶筒,桥塞完成丢手和锚定[9]。

针对不同套管尺寸、工况条件,采用双向整体式卡瓦的一体化结构技术研制的8种尺寸规格、4种温度等级高性能系列可溶桥塞,具有通径大、长度短、承压稳定、复杂工况适用性强、溶解性能好等技术特点。其适用温度30~150 ℃,适用矿化度0~40 000 mg/L;可适用于P110、Q125、P140等各种钢级的外径114.3 mm(4in)、127.0 mm(5 in)及139.7 mm(5in)套管内稳定坐封承压。

2 性能测试及评价

2.1 材料性能测试

可溶材料作为可溶桥塞的核心技术,对其坐封、承压、溶解等综合性能起到决定性作用。由于不同地层温度、井筒工况条件的差异性,导致不同材料存在工况适用性和匹配性的问题,包括材料强度和韧性存在的矛盾,高温高压条件下承压稳定性、可靠性与溶解速度、时间的问题,可溶金属与可溶橡胶材料在同一条件下溶解速率不一致带来的溶解控制问题等。因此,可溶桥塞的结构设计及可溶材料选配,需要针对不同地区的井筒条件和作业工况,结合不同材料的性能指标,深度开展个性化设计,确保其在不同工况条件下的适用性、稳定性及溶解时间可控性。

根据可溶桥塞的结构原理及特点,其两大关键功能性组件分别是起锚定作用的卡瓦和起密封作用的胶筒,即卡瓦和胶筒是可溶桥塞能否满足“坐得稳、封得住”的压裂工艺需求的关键[10]。而可溶桥塞的卡瓦、锥体等组件均采用可溶镁合金材料加工制成,胶筒则采用可溶橡胶压注成型。为此,开展了可溶金属和橡胶材料的技术攻关和测试评价。

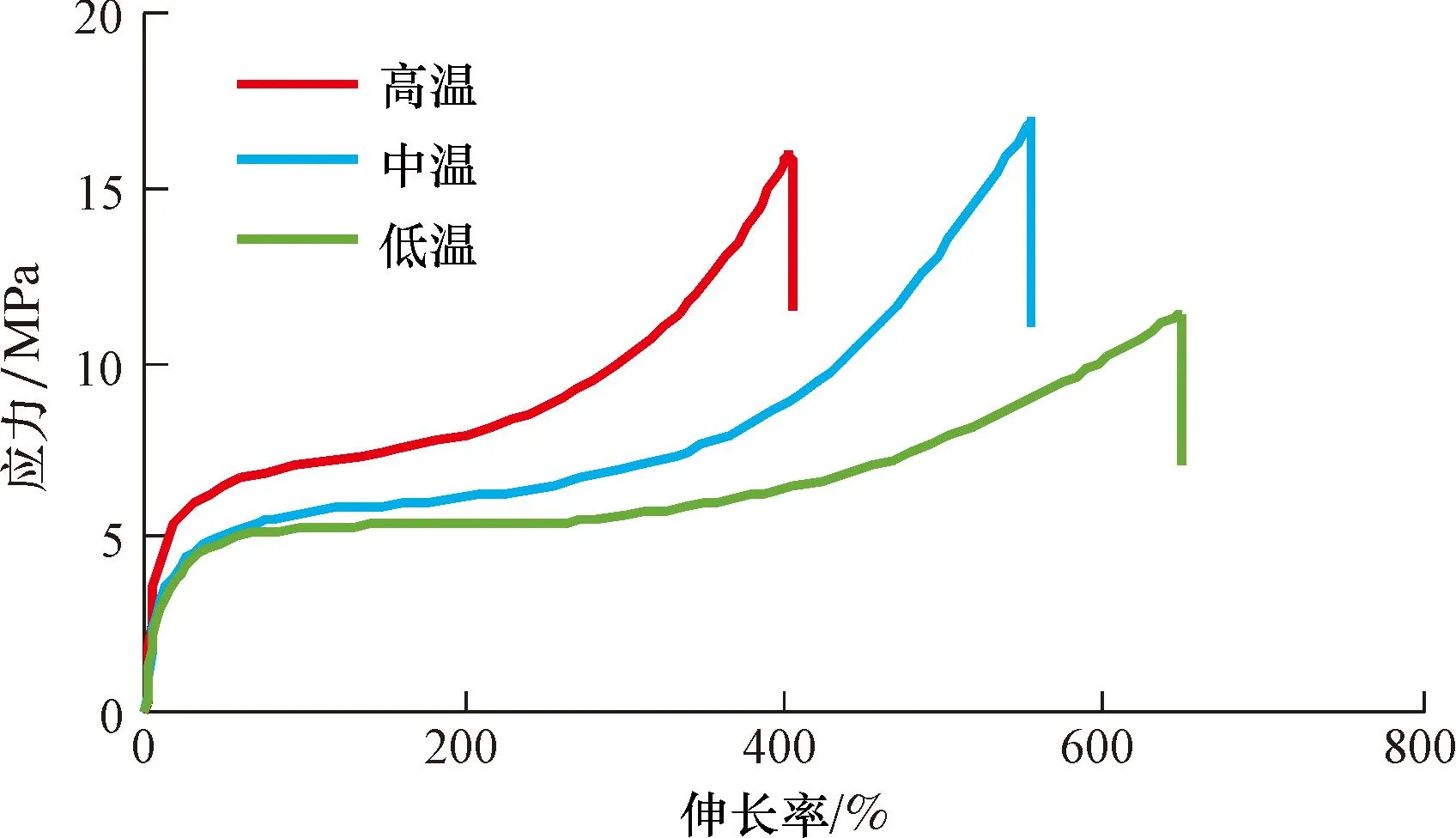

通过设计单体及交联剂种类配比,定向重构高分子链的硬段及软段的含量及网格结构,改善交联剂、助溶剂种类配比,实现了可溶橡胶溶解速率的可调可控,研发的多水解基团聚酯和聚氨酯共聚物体系的可溶橡胶材料配方,适用温度范围30~150 ℃,100% 高温模量4.48~6.90 MPa,高温拉伸延长率可达400%~650%。不同温度等级的可溶橡胶拉伸测试如图2所示。中温可溶橡胶配方注胶成型的可溶胶筒样品在80 ℃清水中浸泡6 d充分溶解,溶解残余物最大尺寸为13 mm。

图2 不同温度等级的可溶橡胶拉伸测试结果Fig.2 Tensile test results of soluble rubber at different temperature levels

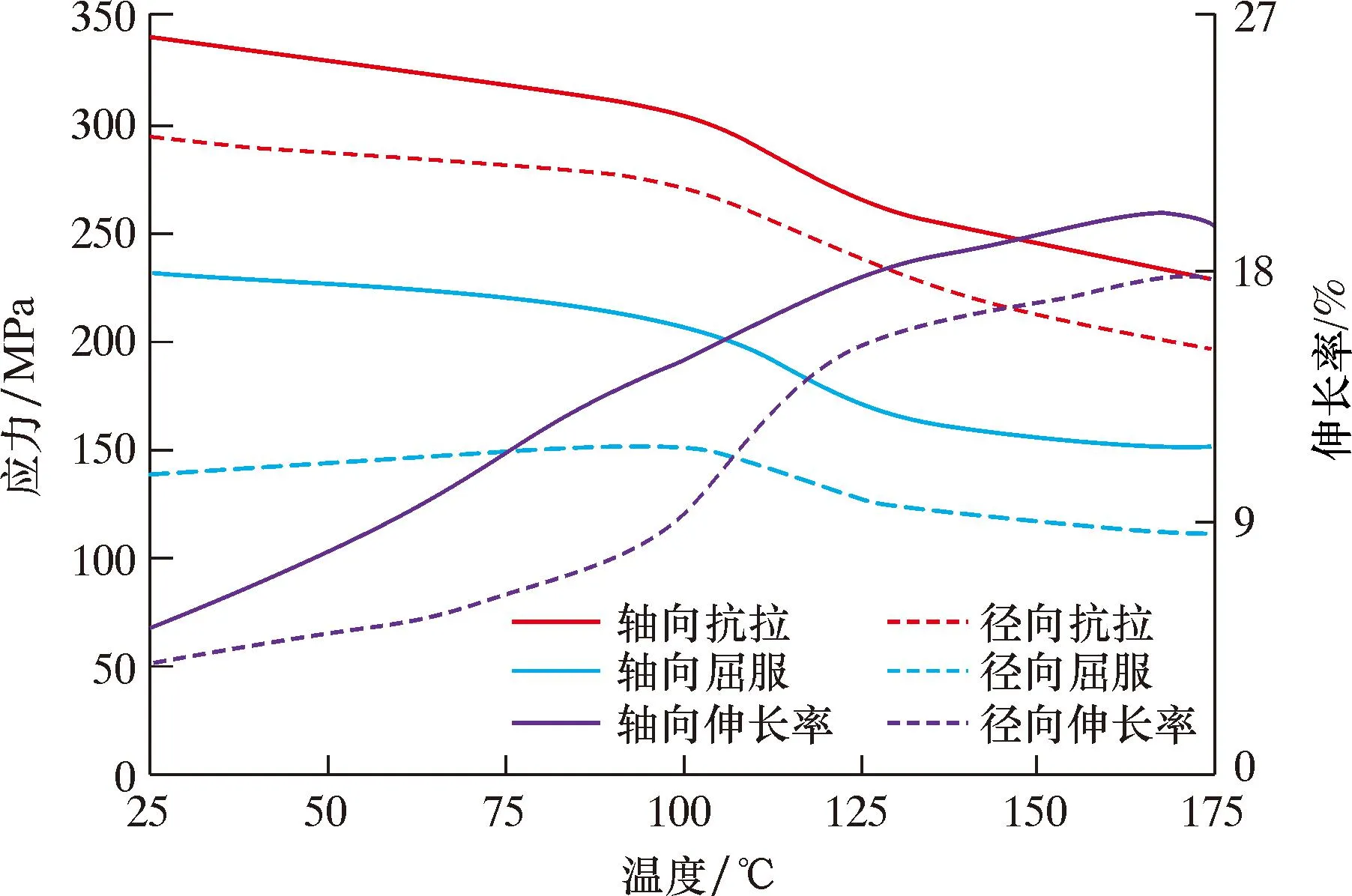

通过优化不同合金元素配比、成型工艺等,调整可溶镁合金材料的显微组织,实现强度和韧性的平衡,研发了高强度、强韧性的可溶镁合金材料及其配方体系。其中,卡瓦用关键可溶镁合金材料需要具有一定强度和韧性,尤其是锚定承载的下卡瓦。为此,开展了桥塞卡瓦用可溶镁合金材料的力学性能测试,卡瓦材料在不同温度条件下的测试结果如图3所示。

图3 不同温度下镁合金材料力学性能测试结果Fig.3 Test results of mechanical properties of magnesium alloy materials at different temperatures

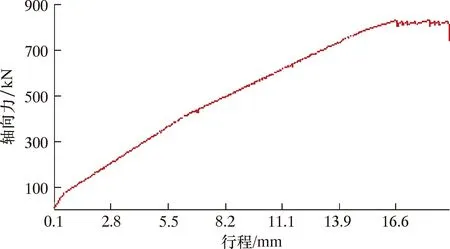

并且在同一圆柱形棒材的中半径位置分别从轴向和径向进行取样,开展材料的拉伸、屈服强度测试,不同方向的镁合金试样的材料力学性能随温度变化的测试结果如图4所示。测试结果表明,材料抗拉、屈服强度随温度的增加而减小,伸长率则随温度的增加而增大。此外,为了充分验证卡瓦材料的强度能否满足结构设计需求,进行了模拟坐封锚定后的卡瓦承载试验,验证其最大承载轴向力及锚定效果[11]。基于自动压力试验机,选取坐封在内径为114.3 mm套管用101 mm可溶桥塞下卡瓦进行卡瓦承载试验,得到的卡瓦锚定轴向力与行程之间的关系如图5所示。从图5可见,卡瓦轴向加载过程平稳,最大承载轴向力达831 kN,能够满足70 MPa以上的压裂施工作业的锚定要求。

图4 不同取样方向下镁合金材料力学性能测试结果Fig.4 Test results of mechanical properties of magnesium alloy materials under different sampling directions

图5 卡瓦承载试验曲线Fig.5 Slip load testing curve

2.2 可溶桥塞综合性能试验

可溶桥塞的综合性能直接影响着水平井分段压裂施工作业稳定性和施工效果。因此,开展模拟井下不同温度、压力及矿化度等作业环境下的桥塞坐封、承压、溶解等综合性能的测试与评价必不可少。由此不仅可以充分掌握性能指标、把控其整体质量,确保可溶桥塞产品的综合性能和稳定性等能够满足实际工况需求[12-15],有效避免因桥塞滑移或失效造成作业时间延长、成本损失,还可以指导可溶桥塞的进一步优化设计,有力推动不同尺寸及不同温度、压力等级的可溶桥塞系列化产品的研发。为此,以外径139.7 mm、内径114.3 mm、钢级Q125的套管用101 mm可溶桥塞作为研究对象,开展模拟工况条件下的可溶桥塞综合性能试验和评价。

2.2.1 坐封丢手试验

实际施工作业过程中,可溶桥塞在下入井底套管内指定位置后,通过坐封工具提供一定的坐封力将其坐封丢手,卡瓦锚定在套管内壁并锁紧密封胶筒,从而实现套管封隔。因此,桥塞必须在井下丢手后形成有效的初始锚定和密封。为了模拟实际工况,采用与现场同等规格、钢级的试验套管和贝克20#液压坐封工具,将可溶桥塞、适配器、液压坐封工具依次连接,如图6所示。将连接体(见图6)水平放置于试验套管中并启动坐封工具完成桥塞坐封丢手,观察桥塞的丢手螺纹剪切完整,上、下卡瓦的锚定均匀,判断桥塞坐封状态良好。桥塞坐封丢手过程中轴向力变化曲线如图7所示。从图7可知,坐封丢手力为145.1 kN,坐封行程约为96 mm,均与设计的理论值相近。

图6 可溶桥塞与坐封工具连接Fig.6 Connection between the soluble bridge plug and the setting tool

图7 坐封丢手过程中轴向力变化曲线Fig.7 Axial force change curve during the process of setting and tool dropping

2.2.2 承压密封及耐温性能试验

为测试和检验可溶桥塞的承压密封能力,封堵可溶桥塞中心孔并在试验套管两端安装接头,套管外圆缠绕电磁感应加热带后启动压力试验系统,将质量分数1%的KCl溶液注入试验套管的空腔内,按照每间隔1 min增压10 MPa对桥塞上端阶梯加压至70.31 MPa,常温稳压15 min,记录压降为0.41 MPa。为进一步模拟和测试可溶桥塞在一定压力和温度条件的承压密封及耐温性能,将桥塞上端降压至40.2 MPa后,通过电磁感应加热将试验套管升温至95 ℃,增压至70.26 Pa,稳压1 440 min,稳压过程中无压降;继续按每间隔1 min增压5 MPa对桥塞上端阶梯加压至100.5 MPa,稳压5 min,记录压降为0.39 MPa。试验表明,可溶桥塞的承压密封及耐温性能能够满足实际施工要求。图8为可溶桥塞溶解试验过程及残余物展示图。

2.2.3 溶解性能试验

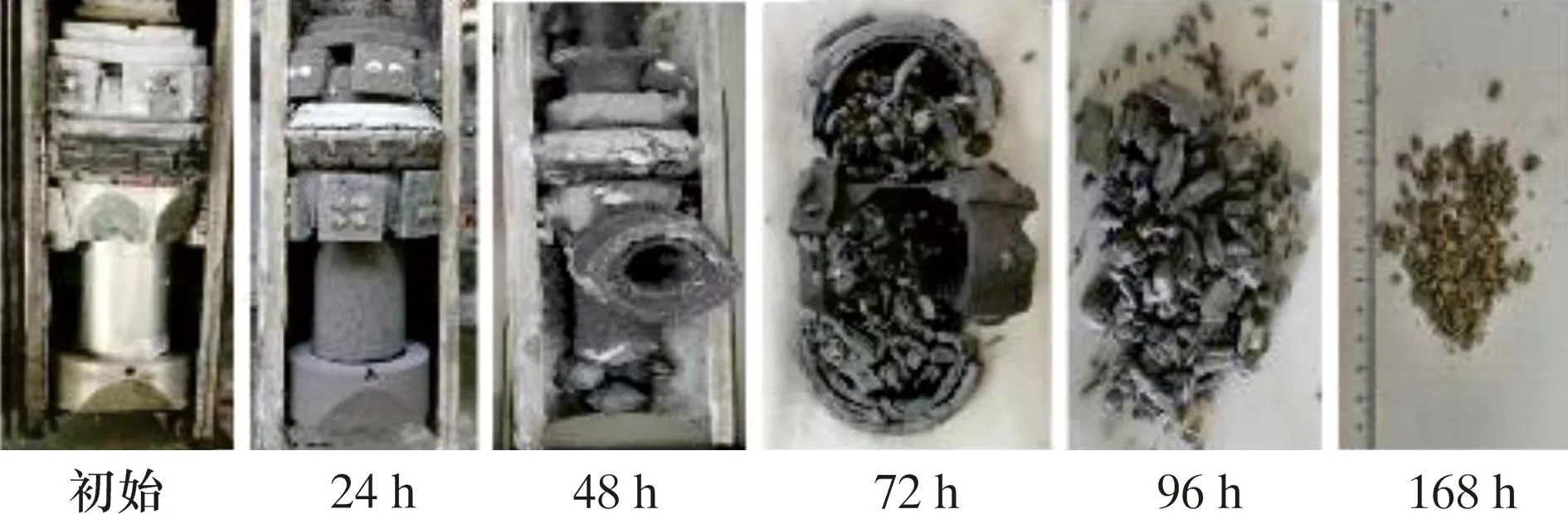

将完成承压密封试验后的套管及桥塞平置放入溶解测试装置,配置Cl-离子质量浓度5 000 mg/L的溶液,加温至80 ℃并保持恒温,每间隔24 h更换溶液并对桥塞清洗称重。可溶桥塞经过168 h完成充分溶解,溶解残留物为卡瓦锚定齿和颗粒状碎块,单体最大尺寸15 mm,质量剩余172 g,残留物质量分数4%,残余碎块的质地无橡胶性质,轻捏呈粉末状,溶解试验过程及残余物如图8所示。

图8 可溶桥塞溶解试验过程及残余物Fig.8 Dissolution testing process and residues of the soluble bridge plug

3 现场应用及效果

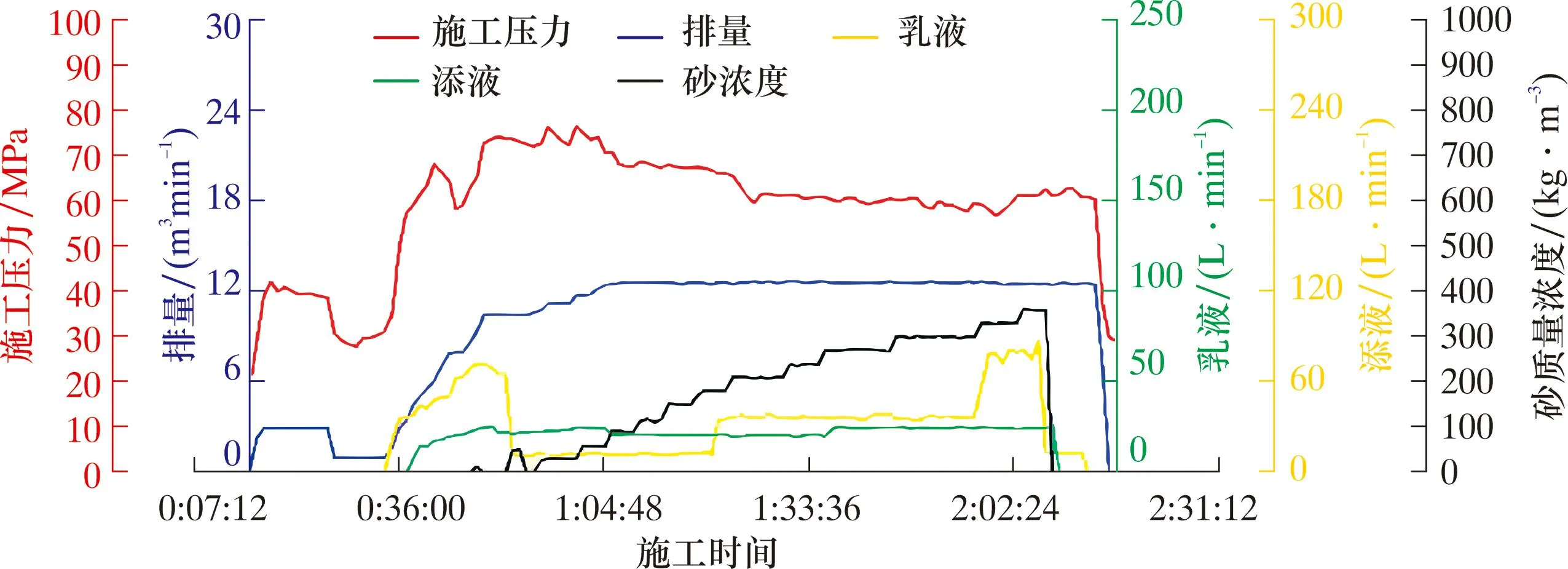

基于自主可溶材料和结构设计技术研制的高性能系列可溶桥塞在国内各大油气田区块开展了现场试验及推广应用,尤其是在环玛湖地区致密油、川渝页岩气等非常规油气资源开发的重点区块实现了批量化应用。施工过程中电缆泵送桥塞、点火坐封、丢手、投球等作业顺利,承压稳定,有效保障了水平井分段压裂的平稳施工及储层改造效果。根据区块的工况特点定制化设计的可溶桥塞,已达到压裂施工后通井无遇阻的最佳溶解效果。以玛湖致密油区块为例,由于储层埋深普遍大于3 000 m,成藏条件复杂、岩性致密、储层物性差、非均质性强、地层压力系数高,使水平井体积压裂面临较大的挑战,对配套可溶桥塞的综合性能提出了更高要求。水平井分段压裂施工过程中,各段施工压力平均达80 MPa,最高施工排量14 m3/min,压裂过程中存在起裂和加砂困难、重复启停泵、注酸及浸泡等复杂工况,高性能可溶桥塞在该地区数10井次的压裂施工作业中,充分验证了其综合性能,能够满足复杂工况下施工的可靠性和稳定性。玛湖地区某井压裂施工曲线如图9所示。

图9 玛湖地区某井压裂施工曲线图Fig.9 Fracturing construction curve of a well in Mahu area

4 结 论

(1)研发了多水解高分子基团可溶橡胶与高强度、强韧性的可溶金属材料及其配方体系,开展了材料力学性能及溶解性能测试及评价,可满足温度30~150 ℃、承压70 MPa密封的可溶桥塞个性化设计的需求。

(2)基于自主可溶材料和双卡瓦一体式结构技术,研制了高性能系列可溶桥塞,模拟工况条件下的可溶桥塞综合性能试验结果表明,其有效承压密封时间≥24 h,极限承压可达85~100 MPa,充分溶解时间≤7 d,溶解残余物质量分数≤4%,满足实际工况需求。

(3)高性能系列可溶桥塞在各大油气田区块开展了现场试验及推广应用,充分验证了其综合性能稳定可靠,复杂工况适用性强、溶解效果较好,能够有效保障体积压裂施工作业,为非常规油气资源的高效开发及水平井分段压裂的提质降本提供有力的技术支撑。