DYJ150型海洋带压作业机研制

王 鑫 张树立 刘悦蕾 王丰良 赵志成 李 根

(1.烟台杰瑞石油装备技术有限公司 2.天津渤海杰瑞石油装备有限公司)

0 引 言

全球海洋油气资源丰富,海洋石油资源量约占全球石油资源总量的34%[1-3],其中开发和拥有先进的海洋石油装备是有效开发海洋油气资源的有力武器和重要标志[4]。虽然我国攻克了一些海洋油气装备的技术难题[5],但是与国外相比还有很大的差距。如我国目前在役的深水钻井平台中,90%以上的钻井装备为国外进口设备,这种状况严重制约了我国海洋油气勘探开发的进程[6]。

带压作业作为一种新型的修完井作业技术,具有环保性好、作业效率高等特点,在各大油田进行了广泛推广使用[7-8]。目前,国内相关企业和单位通过对带压作业机及其关键部件进行国产化制造和应用[9-13],已经积累了较多的技术经验[14-18]。随着陆地环境带压作业技术的不断成熟,海洋带压作业的需求也将越来越大。

虽然海洋带压作业机与陆地带压作业机的基本原理相似,但受海洋环境气象复杂多变、生产和作业环境空间限制、平台吊装和防爆要求苛刻、环保要求高等诸多不利因素的影响[19-20],海洋环境用带压作业需具备更高的安全可靠性、便捷性和经济性,陆地带压作业机并不适合直接应用在海洋平台上。海洋环境用带压作业机主要面临如下问题:海洋平台吊机载荷有限,不适合直接起吊陆地用带压作业机;旋转系统和游动卡瓦组拆卸麻烦,无工作窗,工具串起下不方便;举升/下压系统载荷小、作业能力不足,使用寿命短;旋转系统扭矩小、转速低,转盘反扭矩直接作用在举升下压系统的液缸杠杆上,容易导致油缸密封失效,使用寿命短等。

烟台杰瑞石油装备技术有限公司依托山东省泰山产业领军人才工程项目,通过综合研究海洋环境下带压作业工况,于2018年开始研制适用于海洋平台作业的DYJ150型带压作业机。

1 DYJ150型带压作业机

1.1 总体结构

DYJ150型带压作业机主要由举升/下压系统、旋转系统、工作窗、上平台、下平台、中间平台、游动卡瓦组、固定卡瓦组、全通径卡瓦组、伸缩桅杆、大钳吊臂、游动管线桥架及防喷器组等模块和系统组成。模块间采用快速安装和拆卸的连接结构,每个模块可独立运输和吊装,单体模块质量轻,运输尺寸小,满足海洋平台上快速安装和拆卸的需求,总体结构如图1所示。

1—井口稳定器;2—安全防喷器组;3—伸缩笼梯;4—下工作闸板防喷器;5—平衡放喷系统;6—上工作闸板防喷器;7—环形防喷器;8—工作窗平台;9—全通径卡瓦组;10—工作窗;11—下平台;12—固定卡瓦组;13—举升/下压系统;14—笼梯;15—维护平台;16—旋转系统;17—上平台;18—桅杆平台;19—游动管线桥架;20—大钳吊臂;21—伸缩桅杆;22—液压大钳;23—副控制箱;24—主控制箱;25—游动卡瓦组;26—伸缩式油管防挠装置。图1 DYJ150型带压作业机总体结构图Fig.1 Overall structure of DYJ150 snubbing unit

1.2 工作原理

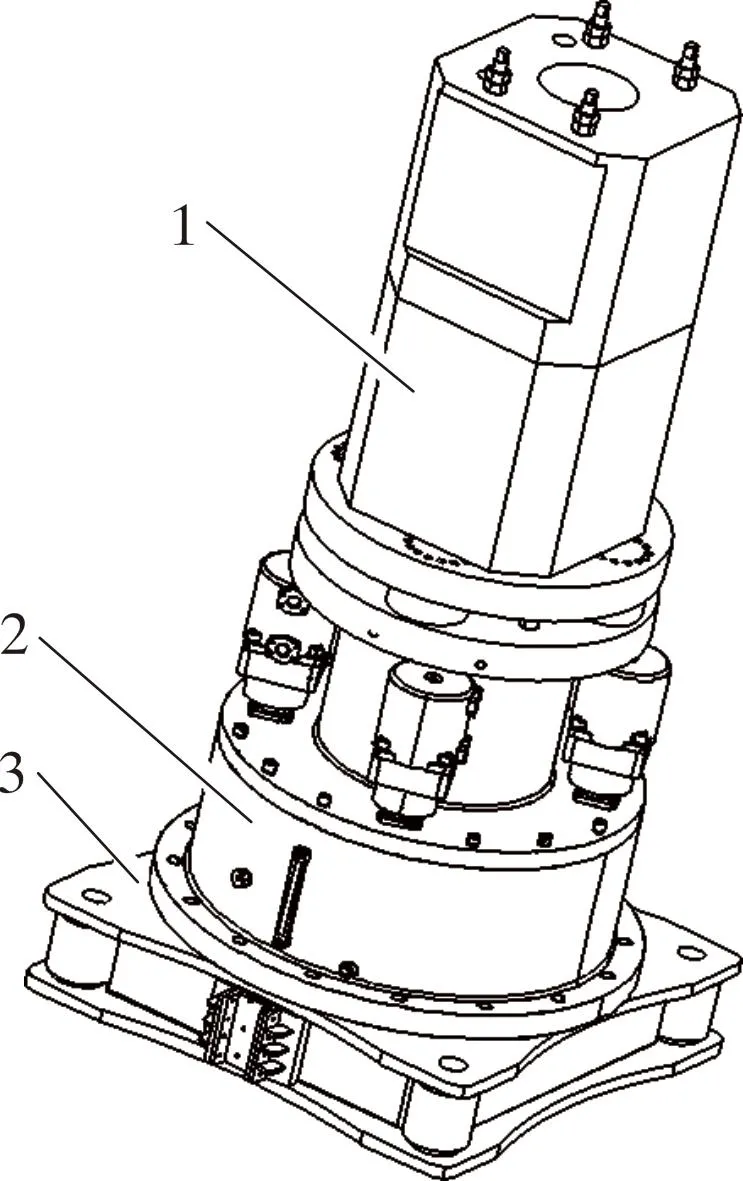

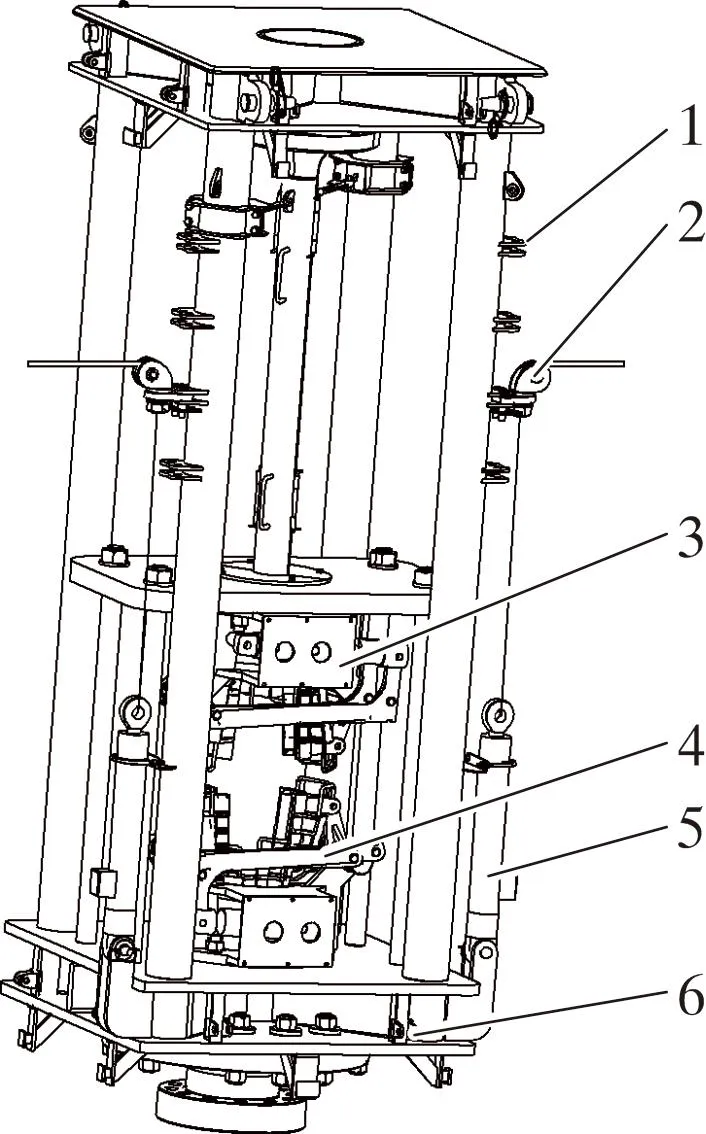

游动卡瓦组安装在旋转系统的旋转心轴上,心轴旋转时驱动游动卡瓦组以及被卡瓦夹持的管柱旋转;旋转系统安装在举升/下压系统的游动窗板上,旋转系统、游动窗板和游动卡瓦组共同组成了游动装置总成,如图2所示。

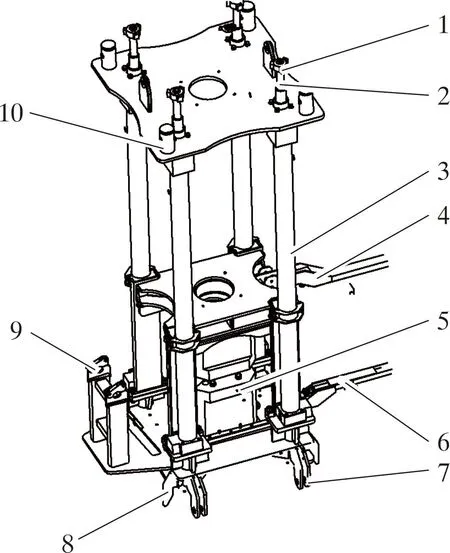

在举升/下压系统液缸的作用下,游动装置总成上下往复运动,使其所载管柱同时具备上下运动和旋转运动的复合运动能力,满足带压起下管柱、带压钻塞及带压打捞等多种作业的动力需求。举升/下压系统结构如图3所示。

举升/下压系统内部安装有位置不变的固定卡瓦组,配合游动卡瓦组将管柱连续下入到井筒内部或起出到井口外部。举升下压系统下部的工作窗内安装有全通径卡瓦组,可允许大直径井下工具直接通过,方便井下工具在工作窗内拆卸。

1—游动卡瓦组;2—旋转系统;3—游动窗板。图2 游动装置总成Fig.2 Traveling device assembly

1—翼形梯螺纹螺母;2—液缸活塞杆;3—举升液缸;4—卡瓦推拉液缸支架;5—固定卡瓦组;6—卡瓦推拉液缸;7—导向耳板;8—导向板;9—桅杆U形槽下支撑座;10—平台安装导向桩。图3 举升/下压系统结构示意图Fig.3 Schematic structure of lifting/lowering system

伸缩桅杆用于将地面油管单根起吊到上平台,或将油管下放到地面;液压钳吊臂悬挂液压动力钳,用于油管之间上扣或卸扣。

1.3 主要技术参数

额定举升载荷:1 500 kN;

额定下压载荷:840 kN;

通径尺寸:356 mm;

旋转系统扭矩(低速挡位):30 000 N·m;

旋转系统扭矩(高速挡位):15 000 N·m;

旋转系统转速(低速挡位):60 r/min;

旋转系统转速(高速挡位):120 r/min;

防喷器压力等级:103.5 MPa;

桅杆额定载荷:50 kN;

桅杆有效高度:16 m;

平衡绞车1额定载荷:10 kN;

平衡绞车2额定载荷:15 kN;

大钳吊臂额定载荷:20 kN。

1.4 结构特点

(1)整机采用模块化设计方案,模块之间可快速安装和快速拆卸。所有模块取得船级社吊装认证,单体模块质量不大于8 t,满足海洋平台吊机的承载能力要求和船级社检验要求,方便海上吊装,施工效率高。

(2)游动窗板与举升/下压系统液缸采用翼形梯螺纹螺母连接,使用榔头敲击即可将游动装置总成固定在举升液缸活塞杆上,或从活塞杆上拆卸下来,提高设备安装拆卸效率。相对于传统常规螺纹使用扭矩扳手紧固的连接方式,安装拆卸效率可提高50%以上。另外,从带压作业机顶部起下大直径长井下工具串,需要将游动装置总成拆卸下来,该连接方式同样也提高了起下大直径长井下工具串时,拆卸和安装游动装置总成的作业效率。

(3)固定卡瓦组采用液压推拉式固定方案,打开卡瓦侧门,操作液压控制手柄即可将卡瓦快速拉离井口中心或推送到井口中心,既解决了卡瓦处于井口中心时,大直径井下工具不能直接通过的问题,又解决了因卡瓦质量大,人工推拉费时费力的问题。同时,卡瓦推拉液缸采用可折叠式固定支架,推拉卡瓦时将支架展开,运输时将支架折叠起来,既满足卡瓦推拉需求,又不占用运输和维修空间。

(4)举升/下压系统内部设置有可旋转攀登梯,常规状态用于平台之间人员上下,方便安装和检修设备。当起下大直径长工具串需要将固定卡瓦组拉离井口中心时,可以将旋转攀登梯旋转到一侧,为固定卡瓦组提供推拉空间。

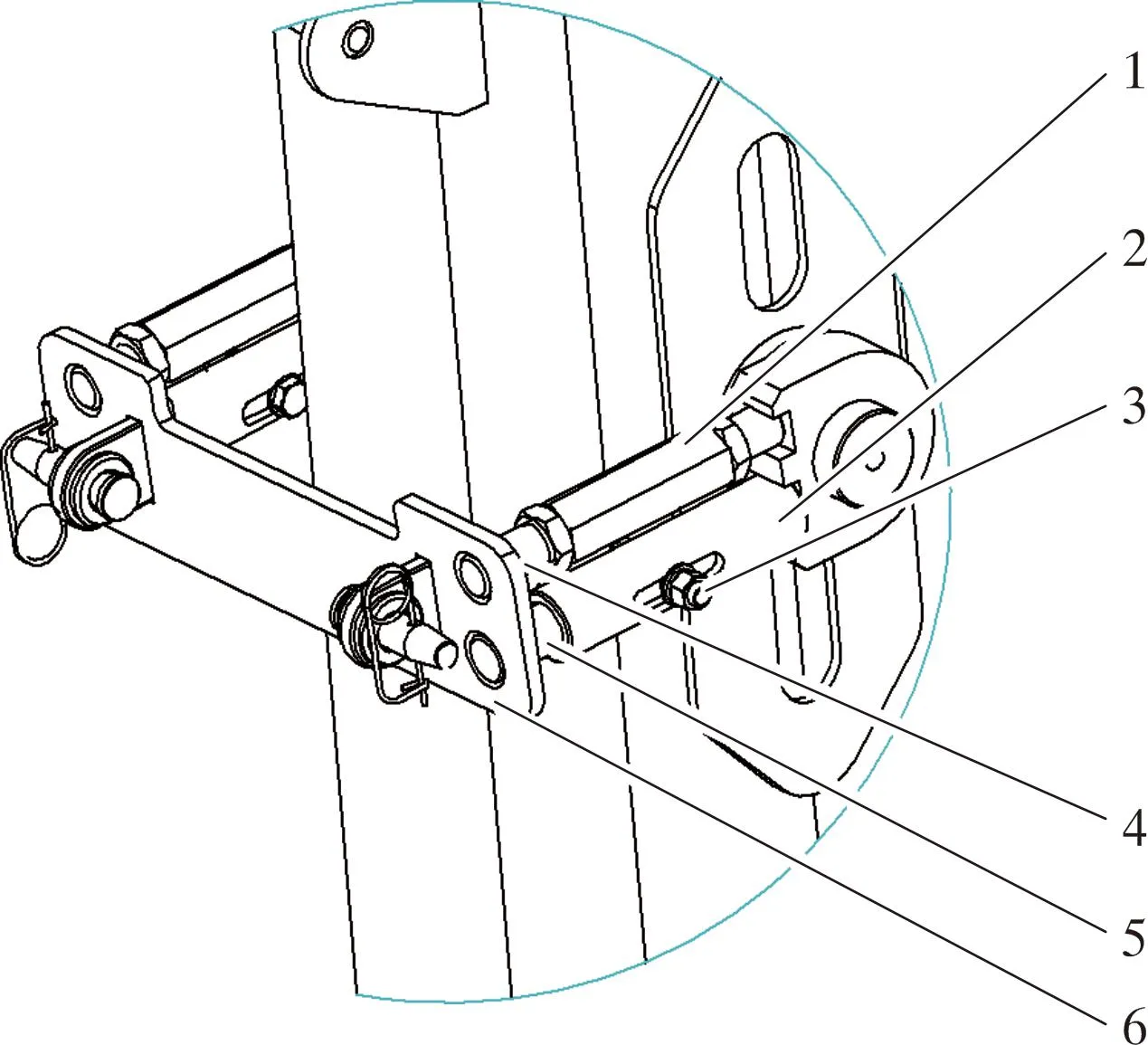

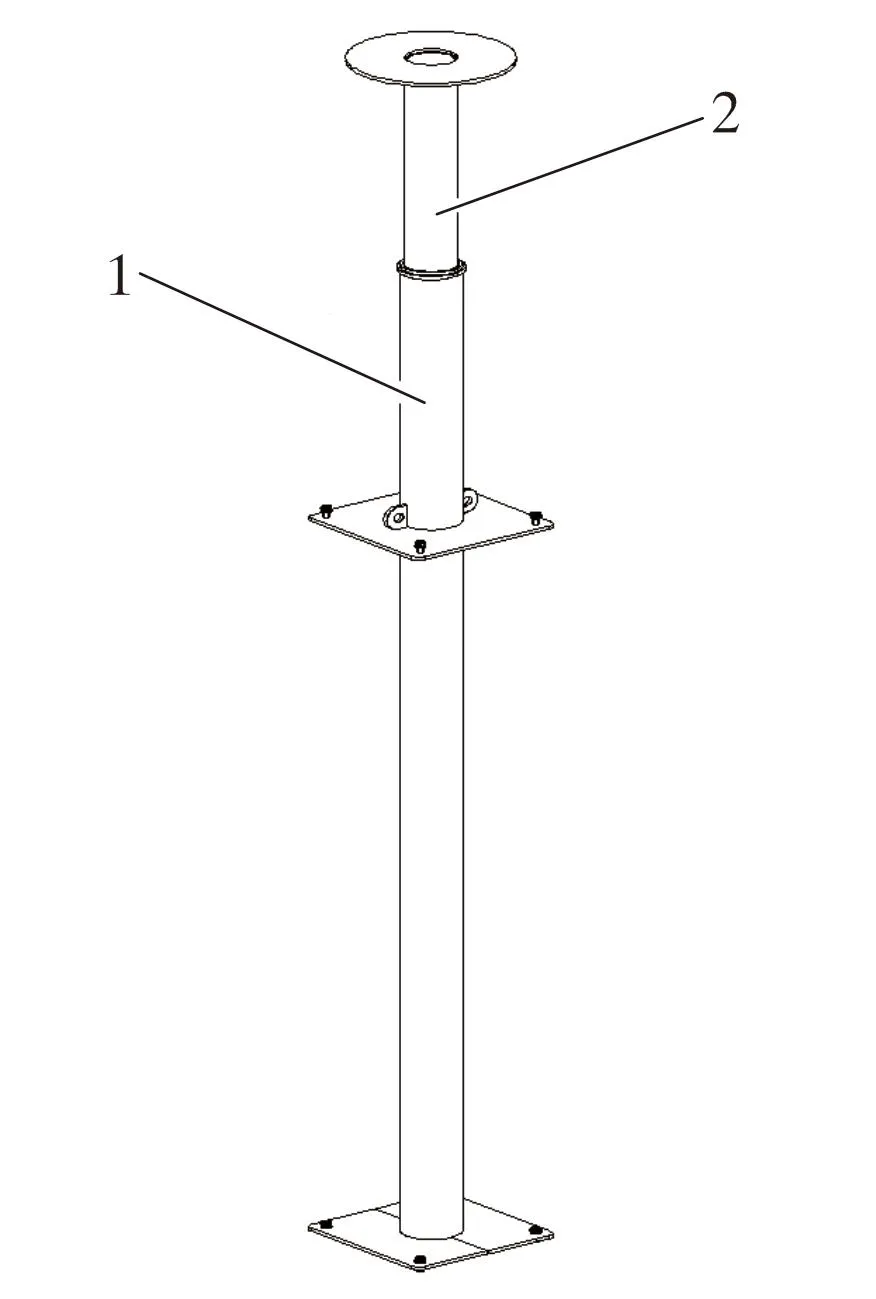

(5)桅杆下支撑座采用非等长U形槽结构,安装桅杆时,在重力作用下将桅杆下固定轴沿U形槽长挡边插入到U形槽内,有效解决桅杆晃动难以安装的问题;桅杆上支撑采用长度可调式结构,通过调节上支撑长度调整桅杆的倾斜角度,有效解决了桅杆安装误差导致吊钩偏离井口中心的问题;桅杆上支撑设计有安全防脱装置,可有效防止人员因过度调节上支撑长度,导致桅杆与上支撑脱开而造成安全事故。桅杆上支撑结构图如图4所示。

1—内丝调整套筒;2—防脱外套筒;3—防脱销;4—调整丝杆;5—防脱内套筒;6—上支撑固定座。图4 桅杆上支撑结构示意图Fig.4 Schematic diagram for upper support structure of mast

2 关键技术

2.1 高可靠性大吨位举升/下压系统

举升/下压系统是带压作业机的关键核心部件之一,承载着修井作业中所有管柱的重力和旋转作业中的扭矩,在整个修完井作业中持续运转时间最长。在停止和启动时,其所载管柱重力产生的惯性作用力,将对举升/下压系统产生巨大的冲击力。而且海洋恶劣的作业环境也或加重带压作业机的附加冲击载荷,其工作的可靠性、稳定性直接决定着带压作业施工安全。因此,举升/下压系统需要有更长的使用寿命和较大的设备安全系数。

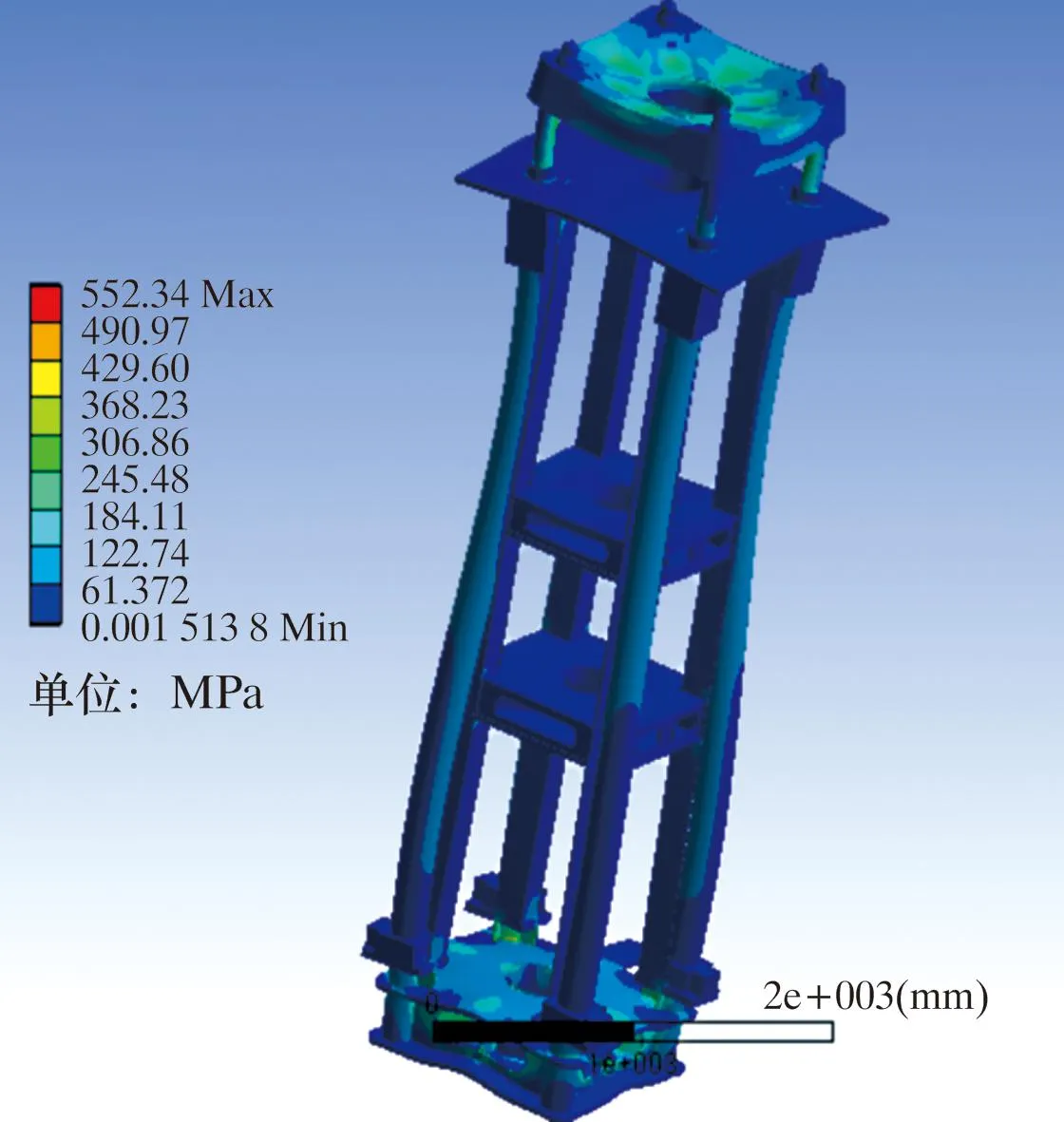

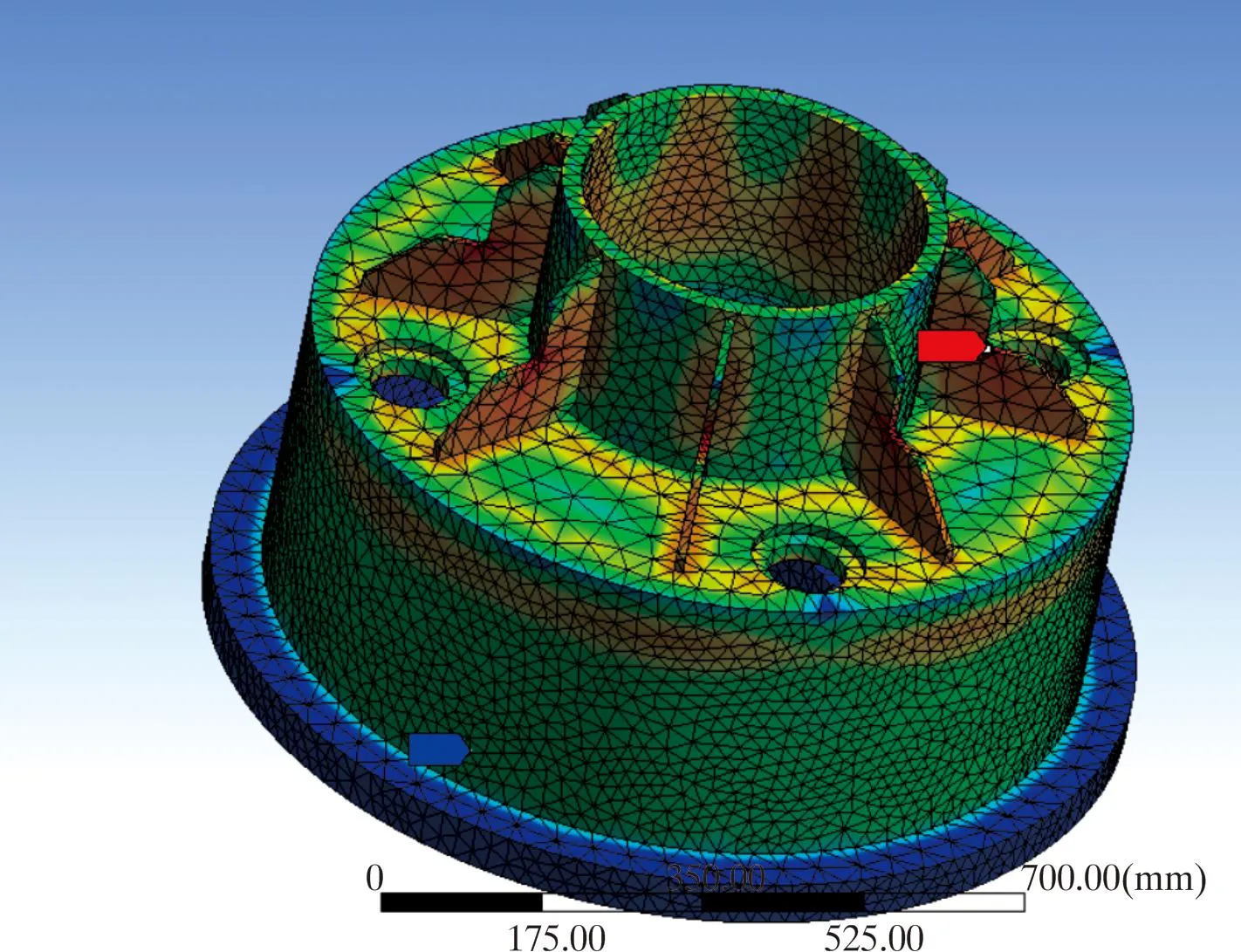

DYJ150型带压作业机额定举升载荷1 500 kN,下压载荷840 kN。综合考虑设备静载荷、风浪和振动等导致的各种作业附加载荷,采用3倍的安全系数,建立举升/下压系统力学模型。对其结构进行力学分析,获得了举升/下压系统的应力云图,如图5所示。

图5 举升/下压系统应力云图Fig.5 Stress nephogram of lifting/lowering system

举升/下压系统液缸全部伸出时,游动卡瓦组至固定卡瓦组之间的管柱无支撑高度达5 m以上,在840 kN的下压载荷作用下,管柱容易因挠性变形而被压瘪甚至压断。为解决此问题,在举升/下压系统中增设有伸缩式油管防挠装置,如图6所示。由图6可知,内套管内置在外套管的内部,与举升/下压装置同步运动、往复伸缩,在举升液缸的全行程区域内对油管进行扶正,防止油管因挠性变形而被压断。

1—外套管;2—内套管。图6 伸缩式油管防挠装置Fig.6 Telescopic tubing anti-deflection device

2.2 高速大扭矩旋转系统

旋转系统是带压作业机另一个极其重要的核心部件,是钻塞、磨铣、打捞及套管侧钻等施工作业中旋转动力的来源。高速大扭矩下持续旋转的可靠性将直接影响着施工作业的安全可靠性,中途停转或者动力不足很容易造成旋转系统卡钻,甚至导致作业失败。

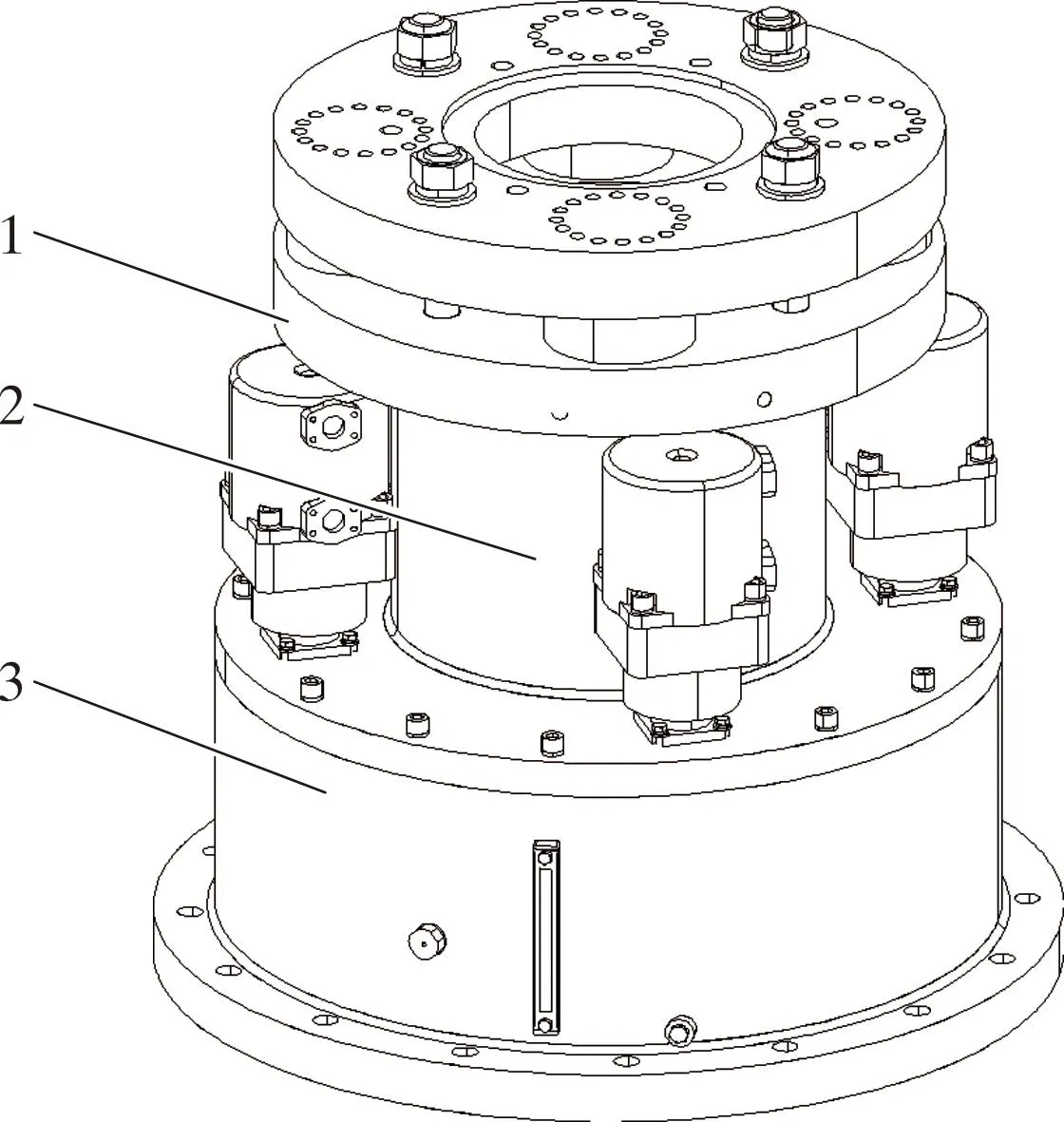

与陆地采用油脂润滑转盘不同,为满足海洋环境下稳定可靠地持续输出30 kN·m、120 r/min的大扭矩高转速旋转动力,该旋转系统采用油浴式润滑结构形式,增强散热效果、减小转盘磨损量。旋转系统结构如图7所示。

1—旋转系统心轴;2—旋转工作筒;3—旋转系统壳体(润滑油箱)。图7 油浴润滑式旋转系统及旋转工作筒Fig.7 Oil-bath lubrication rotary system and rotary working barrel

为防止卡瓦液压管线被扯断,常规旋转系统作业前必须让施工人员将卡瓦液压控制管线从卡瓦本体上拆卸下来,防止旋转作业时将卡瓦控制管线扯断。该旋转系统上设计有旋转工作筒,旋转工作筒中内置液压旋转密封,可在卡瓦组旋转的同时为其提供控制动力;无需管线插拔,有效防止施工人员因未断开控制管线而导致潜在作业风险。

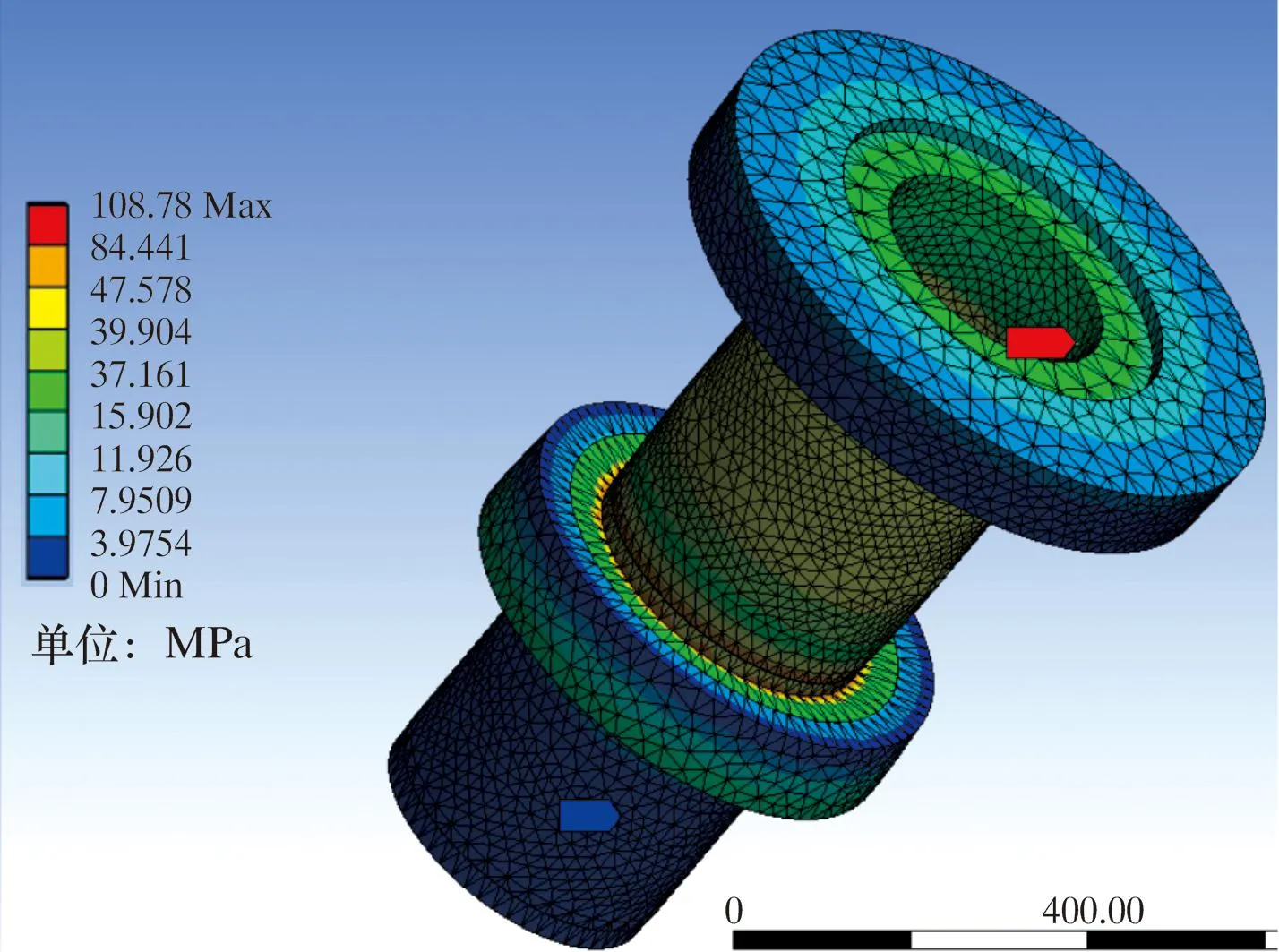

常规修井机的旋转系统固定在钻台面上,工作时仅提供旋转动力,不会随管柱上下运动。本研究的旋转系统安装在游动窗板上方,在举升/下压系统的作用下,与井内管柱一起上下运动。在提供旋转动力的同时,还要承受管柱产生的1 500 kN重力或840 kN重力载荷,以及其他附加载荷,作业工况比常规修井机更为恶劣。在对旋转系统进行力学分析时,综合考虑旋转系统承受的反扭作用力、管柱载荷和各种附加载荷,获得旋转系统心轴和壳体的应力云图,如图8和图9所示。

图8 旋转系统心轴应力云图Fig.8 Mandrel stress nephogram of rotary system

图9 旋转系统壳体应力云图Fig.9 Shell stress nephogram of rotary system

在举升/下压系统带动管柱和游动装置总成上下往复运行的过程中会产生较大的振动冲击力,造成设备严重抖动,加快举升油缸密封失效;旋转系统工作时产生的超大反扭力,也会直接作用在举升液缸的杠杆上,加快油缸密封失效,从而导致整机寿命严重缩短。

为减小作用在举升液缸上的反扭力和附加冲击力,延长其使用寿命,增强其作业安全可靠性,在DYJ150型带压作业机内部设置了一套承扭导向装置,如图10所示。由图10可知,承扭导向梁固定在外围平台框架上,C形导向槽固定在举升窗板的两侧。在承扭导向梁和C形导向槽的配合作用下,将游动装置总成产生的大部分反扭作用力和附加冲击力传递到举升机外围框架上,有效减小了作用在举升油缸杠杆上的横向载荷。

1—游动卡瓦组;2—旋转系统;3—举升窗板;4—C形导向槽;5—承扭导向梁。图10 承扭导向装置结构图Fig.10 Structural diagram of torsion-bearing guide piece

2.3 多功能工作窗

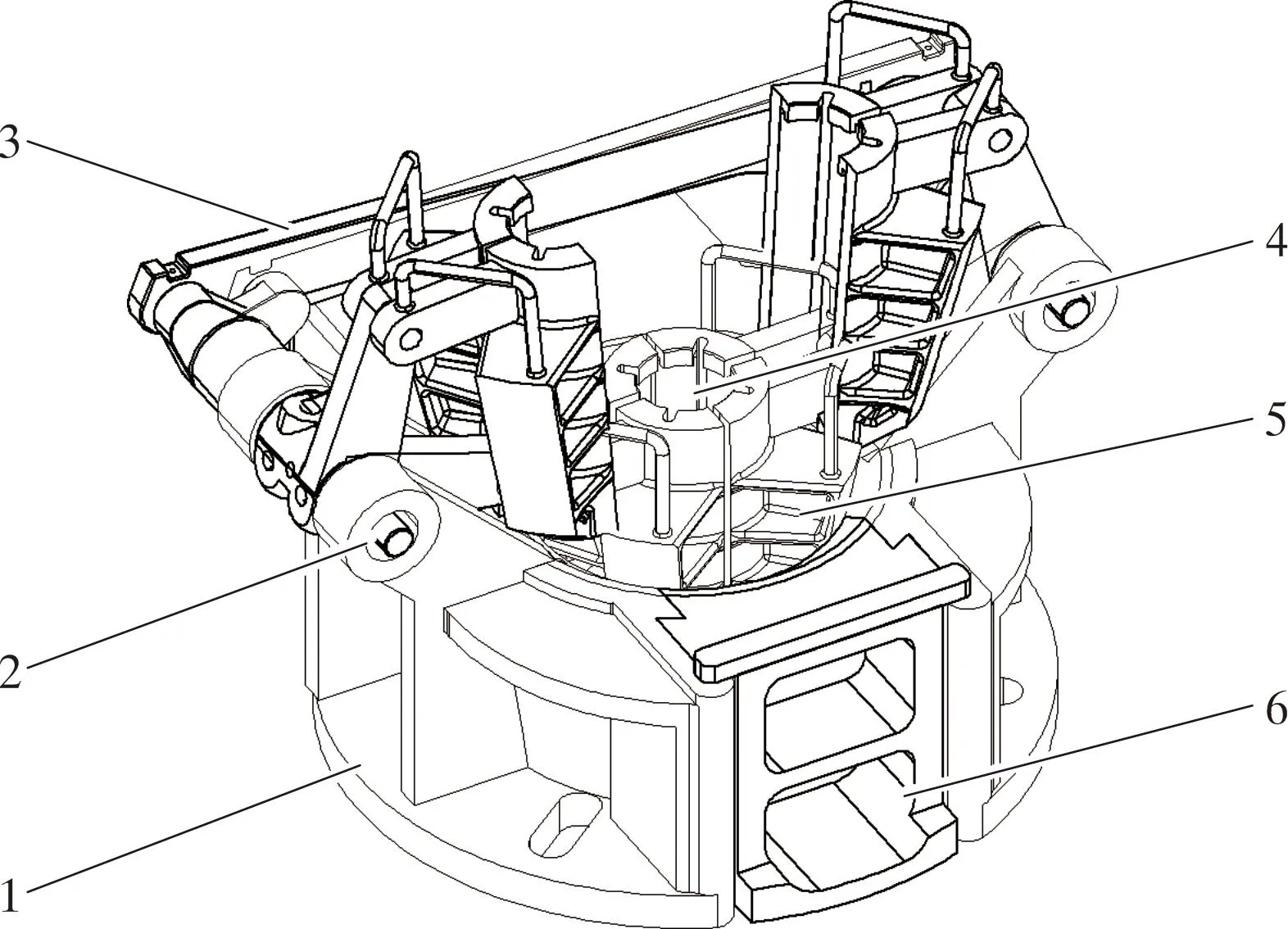

为提高作业效率,在不拆卸游动装置总成和不推拉固定卡瓦组的情况下,快速完成中短工具串起下作业,在举升/下压系统下部设置了多功能工作窗。工作窗内置有全通径承重卡瓦和全通径下压卡瓦,在安装或拆卸井下工具时,分别用于承受管重力或管轻载荷。因全通径卡瓦的内腔大于井下工具直径,在无需移动卡瓦的情况下,便可使大直径井下工具直接通过。工作窗结构和全通径卡瓦结构如图11和图12所示。

1—导向轮固定座;2—导向轮;3—全通径下压卡瓦;4—全通径承重卡瓦;5—上扣/卸扣辅助液缸;6—平台固定耳板。图11 多功能工作窗Fig.11 Multifunctional work window

1—卡瓦座;2—卡瓦转轴;3—卡瓦连杆;4—卡瓦体;5—卡瓦牙板;6—侧门。图12 全通径卡瓦Fig.12 Full bore slip

为减轻作业人员劳动强度,在工作窗内设置有专用上扣和卸扣辅助液缸,通过液缸拉动井口工具,快速拆卸或安装工作窗内的工具串;上扣和卸扣辅助液缸与工作窗中心线平行布置,不占用平台内部空间;工作窗内设置多个导向轮固定座,可根据井下工具的高度选择最佳固定高度。

2.4 模块化结构设计

DYJ150型带压作业机的举升/下压系统、工作窗、游动装置总成、上平台、下平台、工作窗平台、伸缩桅杆、大钳吊臂、游动管线桥架及笼梯等模块全部采用快速安装和拆卸设计。

如图3和图11所示,举升/下压系统和工作窗对接处创新使用导向板导向和销轴孔精确定位的结构形式。举升/下压系统下端设置有下宽内窄的导向板和导向耳板,将举升/下压系统安装到工作窗上部时,导向板和导向耳板自动引导举升/下压系统中心与工作窗中心同心,防止举升装置与工作窗水平窜动,便于油管和工具通过。同时,导向板也自动引导各固定耳板中心自动找正,通过销轴将举升下压系统和工作窗精准固定在一起。

类似地,上平台与举升/下压系统之间采用导向套筒与导向桩配合的方式,也实现了两者之间的快速定位和固定。平台、梯子、伸缩桅杆、大钳吊臂及游动管线桥架等其余各模块也均采用销轴快拆和快装的连接方式,提高分体结构快速组装的作业效率。

3 性能测试

2021年在厂内进行了性能测试。2022年在大庆油田某区块2口井进行了工业性应用施工。

3.1 模块化组装效率测试

DYJ150型带压作业机采用模块化快速安装和拆卸的技术方案,成套设备现场吊装和安装用时仅2 d,相对于国外类似带压作业机3 d的组装时间,作业效率提高30%以上。

以举升/下压系统和工作窗模块化组装为例,在导向板和导向耳板的共同作用下,举升/下压系统中心与工作窗中心、固定耳板轴孔自动快速找正,插入4个大直径限位销轴便完成了两者的快速组对,整个组对时间仅为1 h;而国外类似分体结构在设备组对时,需要人工扶正对准举升/下压系统和工作窗之间的固定螺栓孔,并穿入16个螺栓,再对每个螺栓施加扭矩紧固,安装时间需2~3 h。

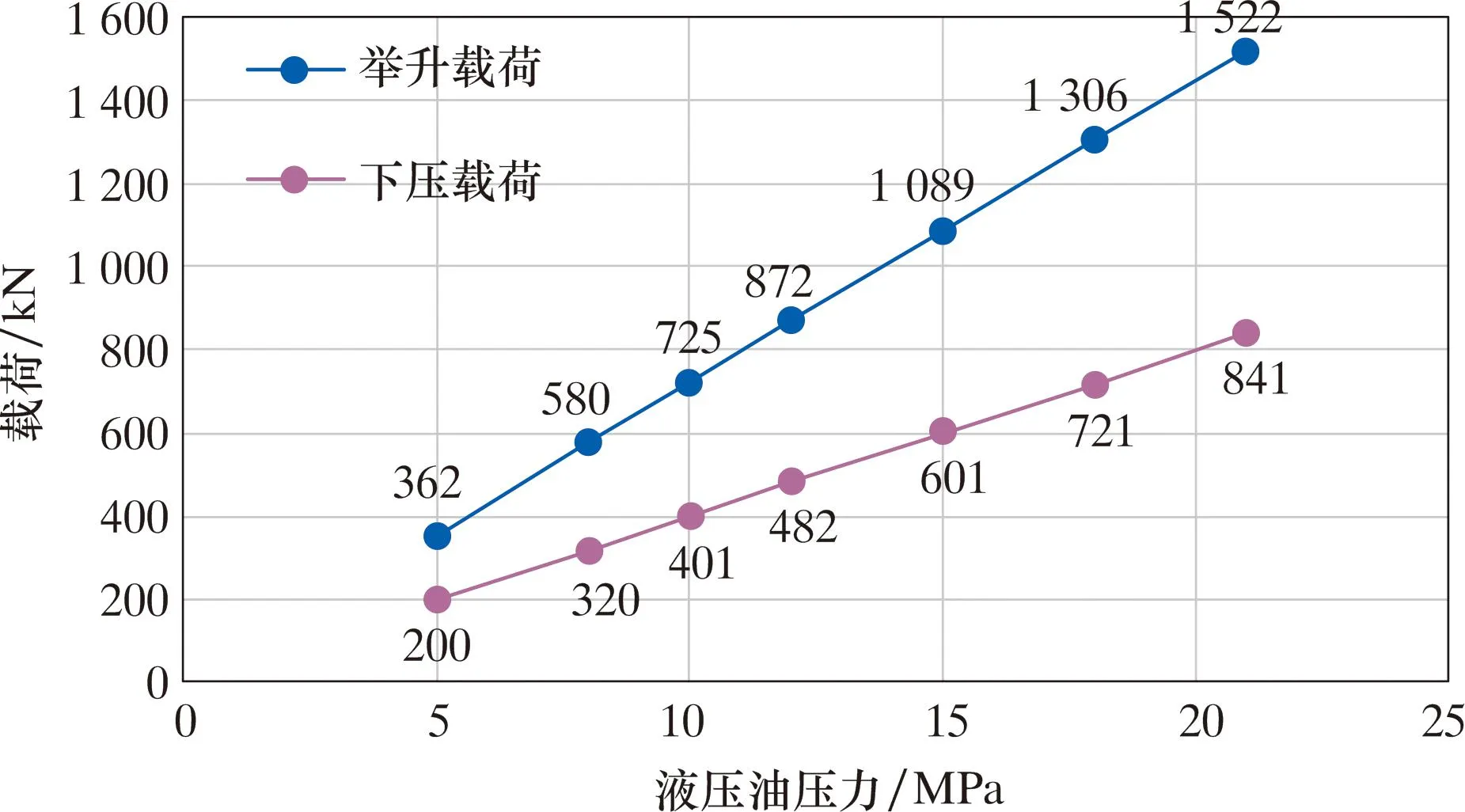

3.2 举升机功能性试验

在5、10、15和21 MPa不同液压油供油压力下,测试举升/下压系统举升载荷和下压载荷,试验数据如图13所示。由图13可知,21 MPa下最大举升载荷和最大下压载荷分别为1 522 kN和841 kN,满足额定举升载荷1 500 kN和额定下压载荷840 kN的设计要求。

图13 举升载荷和下压载荷测试数据Fig.13 Lifting/lowering load test data

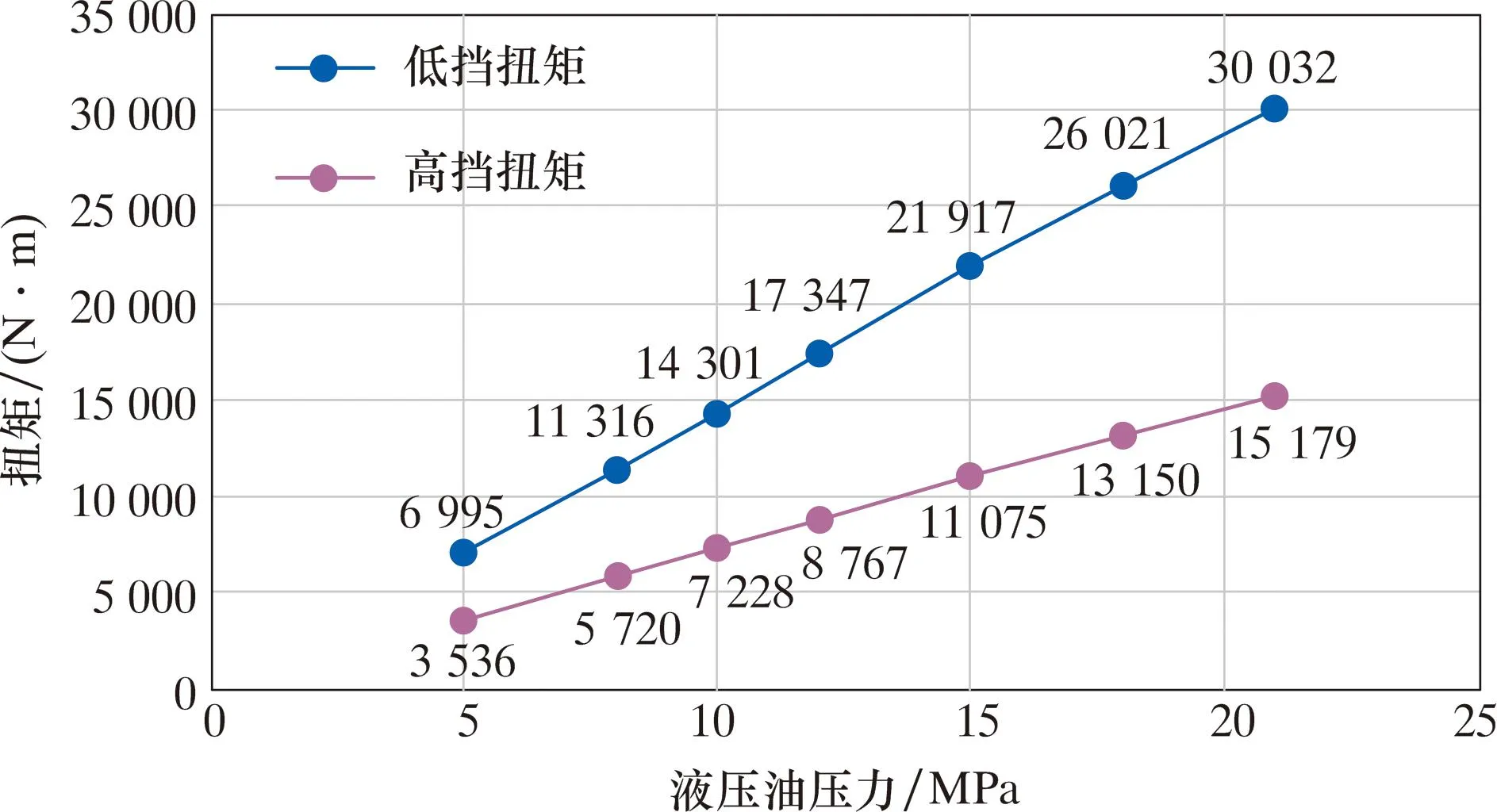

在5 、10 、15和21 MPa不同液压油供油压力下,测试旋转系统在低挡位和高挡位时的扭矩输出能力,试验数据如图14所示。由图14可知,21 MPa时低挡位和高挡位时的最大输出扭矩分别为30 032和15 179 N·m,达到低挡扭矩30 000 N·m和高挡扭矩15 000 N·m的设计要求。

图14 旋转系统扭矩测试数据Fig.14 Torque test data of rotary system

分别在发动机转速500、1 000、1 500和2 100 r/min的工况下,测试旋转系统在低挡位和高挡位时的最大转速,试验数据如图15所示。由图15可知,发动机转速为2 100 r/min时,低挡位和高挡位的最大转速分别为63和121 r/min,满足旋转系统低速挡位转速60 r/min、高挡位转速120 r/min的设计要求。

图15 旋转系统转速测试数据Fig.15 Rotary speed test data of rotary system

4 结 论

(1)模板化运输和吊装方案,单体质量不超过8 t,并取得船级社吊装认证,解决了海洋吊机起重能力受限,不能起吊重型货物的问题。

(2)举升/下压系统额定举升载荷1 500 kN、额定下压载荷840 kN,满足复杂井施工的作业需求。可以同时活动多个封隔器,应用范围广,作业性能强。举升下压系统出井制动、入井制动控制灵敏,能够很好地控制复杂井下工具串的起下速度,工作稳定可靠。

(3)旋转系统采用油浴式润滑和冷却系统,可在30 kN·m大扭矩或120 r/min的高转速下,提供连续旋转动力,满足长时间带压钻塞、带压磨铣等特种作业需求。旋转系统配置的旋转工作筒,实现了旋转作业中卡瓦控制管线免插拔,提高了作业效率,减轻了劳动强度。

(4)多功能工作窗使带压作业机在管重和管轻不同工况下,具备夹持管柱后快速安装和拆卸中短工具串的能力。内置的辅助上扣和卸扣油缸,满足复杂井下工具串快速上扣或卸扣的需求,有效减轻人员劳动强度。