海洋超高温高压油气钻井关键设备技术研究

王 蓉 王定亚 郝和伢 刘文霄 赵 海

(中国海洋工程装备技术发展有限公司)

0 引 言

随着国内油气消费量的持续增长,以及石油勘探开发技术水平的提升,油气勘探开发工作正在稳步向高温高压油气井发展。高温高压(地层温度>150 ℃,地层压力>70 MPa)油气藏已经逐渐成为油气勘探开发的重要区域,超高温高压(地层温度>175 ℃,地层压力>105 MPa)油气藏也将成为未来勘探开发的重要领域之一[1]。我国南海高温高压领域天然气资源量达15万亿m3,占南海油气总资源量的,是我国能源重要接替区。随着温度和压力的上升,钻完井技术面临更加苛刻的地质环境,对钻井设备提出更高的要求,故在海洋领域高温高压及超高温高压油气井的勘探开发中,钻井设备极易损坏失效并导致钻井卡钻、井漏、井涌或井喷等事故的发生。

这对油气勘探开发设备提出了极大的挑战[2-5],不仅需要满足恶劣海洋环境下的工作要求,以保证设备人员安全,而且需要满足超高温高压复杂钻井条件。这已成为当前制约我国油气勘探开发的瓶颈和卡脖子技术,需要不断攻关研究,增强钻井设备性能,以满足我国海洋及其他地区高温高压区块油气资源勘探开发需求。

1 海洋超高温高压钻井主要设备类型

海洋钻井平台所涉及的系统设备类型较多,体系庞大,结构复杂。按照其主要功能划分,可分为钻井类设备和非钻井类设备。

非钻井类设备是指为钻井提供辅助支持和服务保障的各种设备,就自升式平台来说,非钻井类设备主要包括平台本体、桩腿、桩靴、升降系统、锁紧设备及吊装设备等。而钻井类设备是指直接参与钻井活动的系统设备,如钻井提升设备、钻井旋转设备、钻井循环设备、井口井控设备、钻井动力设备、钻井工具、水下钻井设备及辅助钻井设备等。其中:与高温高压钻探环境条件直接相关的设备通常指与钻井井眼直接或间接关联的系列设备,主要包括钻井防喷器组、井口装置、各种管汇、隔水导管系统、泥线悬挂装置、套管、钻杆、钻头及井下工具等设备[6-8]。

钻井防喷器、井口装置、泥线悬挂装置及井下工具等设备是目前国内海洋超高温高压油气开发急需解决的重点卡脖子技术难题。

2 海洋超高温高压钻井设备技术现状

2.1 国外技术现状

欧美企业通过多年的积累和深入研究,已掌握了海洋超高温高压钻探领域的关键技术。其中:美国Cameron公司生产的ø476 mm(18in)、140 MPa水上防喷器组和ø346 mm(13in)、175 MPa水上防喷器组已于2011年12月应用于墨西哥湾海域的自升式钻井平台。美国NOV公司研制的ø476 mm、140 MPa水下防喷器组(见图1)于2021年交付,并应用于Transocean在新加坡新建的2座深水半潜式钻井平台[9-10]。美国Dril-Quip公司研制的BigBore IIe subsea wellhead system适用于高温高压生产要求的ø476 mm水下井口系统(见图2),工作压力等级包括105和140 MPa这2种,能够适应0~177 ℃的含硫工作环境。

图1 NOV 公司48-140防喷器组Fig.1 NOV 48-140 BOPs

图2 Dril-Quip公司水下井口Fig.2 Dril-Quip subsea wellhead

美国斯伦贝谢、贝克休斯和哈里伯顿等油田服务公司研发了世界领先的超高温高压井下钻井工具和仪器。斯伦贝谢公司研制了SlimPluse和TeleScope ICE这2种高温型号的MWD产品,其中:SlimPluse最高工作温度175 ℃,最大工作压力155 MPa;而TeleScope ICE最高工作温度达200 ℃,最大工作压力206 MPa。哈里伯顿公司主要有Solar175和Quasar Pulse这2种型号的高温MWD产品,其中:Solar175最高工作温度175 ℃,最大压力155 MPa;Quasar Pulse于2013年实现了产品技术定型和商业化销售,可适应200 ℃高温和最高172 MPa压力指标(见图3)。

图3 哈里伯顿公司高温MWDFig.3 Halliburton high-temperature MWD

贝克休斯公司NAVI185系统最高工作温度185 ℃,耐压172 MPa,适合ø149 mm(5in)以上井眼。威德福的HEL MWD最高工作温度175 ℃,最大工作压力206 MPa;HEATWAVETM最高工作温度200 ℃,最大工作压力206 MPa。另外还有APS公司、TOLTEQ公司也能够研制出最高工作温度175 ℃、最大工作压力172 MPa的产品[11]。

2.2 国内技术现状

近年来,通过不断探索和实践,我国在高温高压地层油气安全钻井方面取得了较大技术进步。2010年至今,NH西部油田已陆续钻探了50余口高温高压探井,先后发现了东方13-1、东方13-2等6个气田。2015年建成我国第一个海上高温高压气田,标志着我国已形成一套比较完整的高温高压气田勘探开发技术体系。2018年,我国成功实施了乐东10区勘探评价,展现出了该区域巨大的天然气勘探潜力。2020年,我国海上最大高温高压气田东方13-2气田投产,预计高峰年产气超30亿m3。随着NH高温高压油气田钻井工艺技术的突破,为海洋钻井系统的国产化研制与验证提供了难得的机遇[12]。

在油气钻采关键装备研发方面,通过近20年的不懈努力,我国也取得了长足的发展,以深海钻井隔水管、井口装置和海洋钻井防喷器等产品为例,国内宝鸡石油机械有限责任公司(以下简称宝石机械)和华北荣盛公司等多家企业和科研机构,通过技术攻关,目前均已在满足陆地和海洋通用产品需要的钻井产品研制方面拥有了较好的基础条件,并积累了一定的经验。

华北荣盛公司于2010年成功研制出国内第一套28~140 MPa防喷器组,防喷器极限高温达到132 ℃,并已成功应用8组,完成20余口井的钻探;依托国家“863”项目和重大专项,成功开发了48~105 MPa防喷器组和控制装置及水下应急封井装置(见图4),防喷器极限高温可达177 ℃。其中:48~105 MPa闸板防喷器通过DNV等级设计审查和型式认可,水下应急封井装置在1 448 m水深完成了海试[13]。目前,我国已在140 MPa防喷器结构、承压件材料、热处理技术、高温高压试验技术、智能化控制系统等方面拥有了较好的基础条件并已积累了一定的经验,为海洋环境下的超高温高压钻井防喷器组及控制装置研发创造了条件。

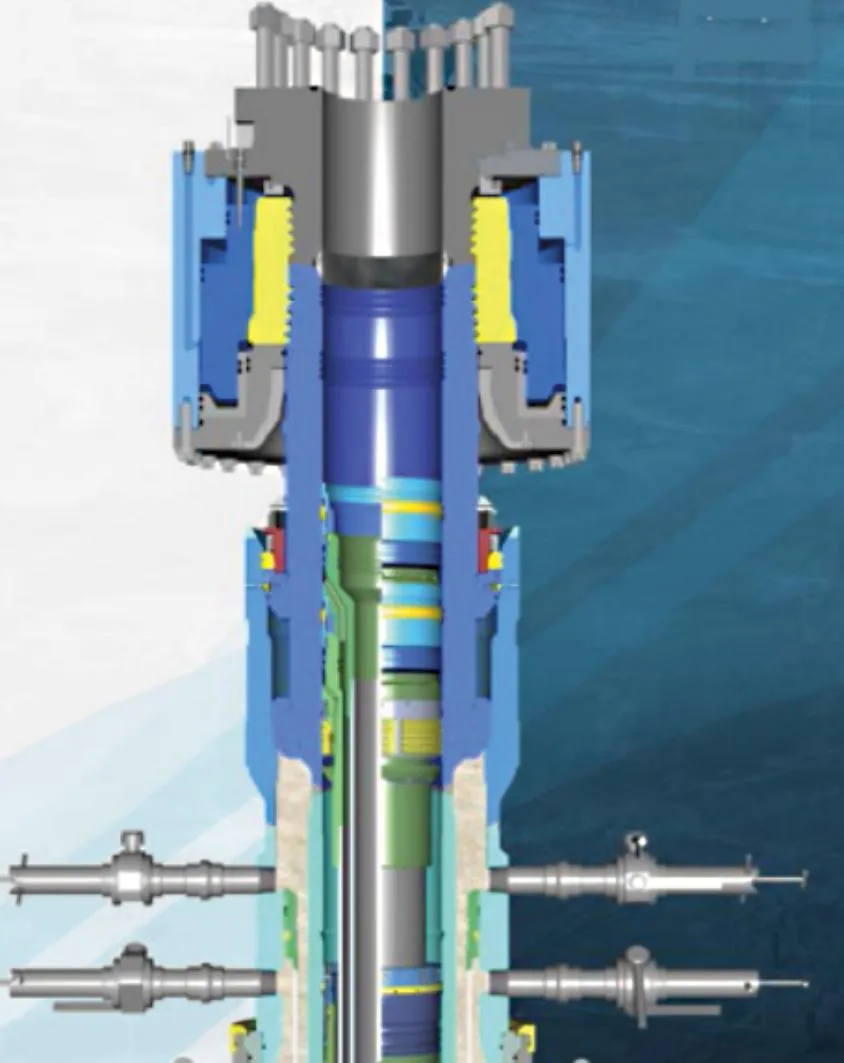

图4 水下应急封井装置Fig.4 Subsea emergency capping device

宝石机械自2007年开始进行水下装备技术研发,依托国家“863”课题及工信部项目,完成了深水隔水管C级、E级及H级3个等级的设计制造及核心技术研发,是目前国内具有CCS、API等国际权威机构资质认证的产品[14];完成了工作压力70 MPa、最高温度121 ℃的1 500 m水下卧式采油树(见图5)和500 m水下立式采油树研制,并在烟台近海码头完成浅水试验,样机性能指标达到国际主流技术水平,其中水下立式采油树通过CCS设计认可和产品检验认证[15-17];依托中石油集团项目,完成工作压力70 MPa、最高温度121 ℃的水下井口装置和MLS-10泥线套管悬挂装置研制,已在水下井口及泥线套管悬挂装置关键结构设计、材料选型、防腐处理及试验技术等方面积累了丰富的经验[18];同时还具有400 MPa静水压试验装置、140 MPa气密封试验装置、3 500 m深水模拟高压试验舱、弯曲载荷试验台、PR2性能实验室等试验装置。这些都为海洋超高温高压井口装置、泥线套管悬挂装置的成功研发提供了保障。

在井下高温高压随钻测控仪器研发方面,目前国内也有部分企业能够研发最高温度175 ℃、最大压力172 MPa的产品,特别是中石化经纬公司研制的175 ℃的MWD(见图6)已实现了小规模推广应用,并创造了最高温度达169.6 ℃,单支仪器连续下井时间1 187.5 h,连续循环时间800 h的良好成绩;在测井仪器研制方面,已能够研制小直径规格的电缆超高温高压级别的产品,具备较好的基础条件[19]。

图5 水下卧式采油树Fig.5 Subsea horizontal Christmas tree

图6 175 ℃ 高温MWDFig.6 175 ℃ high-temperature MWD

虽然国内海洋超高温高压钻井装备技术研究取得了一定成果,但受制于我国从事海洋钻井装备研究时间短、国家工业基础薄弱等因素的限制和影响,在高强度金属材料、高温高压密封等方面与国外存在较大的差距,无法满足海洋特殊区块超高温高压地质的钻探要求,需要继续加强研究,进一步做好系统性的创新性配套、产品结构设计、环境适应性和性能参数优化匹配等多方面的研究工作,以满足日益苛刻的海洋钻探需求。

3 关键技术分析

认真分析我国在海洋超高温高压钻井设备上存在的差距及制约我国海洋油气勘探开发的各种因素,从设备原材料构成和应用特点分析,不难判断我国海洋超高温高压设备关键技术主要表现在以下几个方面。

3.1 超高温高压金属元器件材料研发技术

一方面,金属器件材料自身在超高温钻井工况下的强度会有所下降,导致超高压工作过程中元器件的塑性变形增大,从而增大了设备疲劳失效的风险;另一方面,在油气田开发过程中,井口井控设备可能发生的腐蚀类型中,以硫化氢腐蚀时材料因素的影响作用最为显著,为满足抗硫化氢性能要求,标准对井口井控设备自身材料的硬度有限制,进而限制了材料力学性能的增强。因此,研究高强度金属材料的冶炼、加工技术和超高温高压下失效准则尤为重要,是实现超高温高压钻井设备安全的关键技术。

3.2 超高温高压密封设计制造技术

目前,国内能够满足140 MPa超高压级别和177 ℃超高温条件的钻井防喷器密封件研制技术尚处于空白。受制于超高温工作环境的影响,橡胶件极易软化并失去硬度,且温度越高软化程度上升越快,同时橡胶件在高温条件下兼有较强的流动性,当在一侧施以高压时,密封件就会向着低压的一侧流动。由于零件之间存在间隙,加速了橡胶的流失,极易导致密封失效。所以,密封件材料制造技术和密封件结构设计是实现超高温高压密封可靠性的关键技术。

3.3 高性能与高精度控制器件研发技术

长期以来,我国在钻井领域所涉及的气、液、电等控制系统的研发工作基础比较薄弱,特别在适应特殊超高温高压环境需要的高可靠性控制器件研制方面差距更大,长期依赖进口。如具备良好安全性、可靠性的液压控制阀、电子控制器、精密传感器和高压胶管,以及高精度显示器和报警器等,其工作性能的好坏,直接决定着钻井工作能否正常运行和能否为人员设备提供安全保障,其产品的可靠性和使用寿命等对整个钻井系统非常关键。因此,从功能原理、结构特点等入手分析,选择在高温环境下性质更稳定的材料、电子元器件,综合使用冷却和金属间密封等技术和工艺方法,是实现其产品安全可靠的关键技术要素。

3.4 超高温高压钻井设备海试技术

海试对海洋装备产品来说十分重要,是考验首台(套)新产品适应海况工作环境、验证产品技术性能和使用功能的有效方法,也是打通海洋钻采新技术、新产品走向市场化发展的最后一环。尤其针对超高温高压地层环境特殊钻井工况,对新研制的超高温高压钻井防喷器、控制系统、井口装置和井下工具等关键设备,通过开展海上安装连接试验、系统联调试验、功能测试试验等科学研究,是充分验证其产品适应海洋实际工作环境和超高温高压钻井作业工况,确保产品最终满足使用要求和可靠性、安全性等的重要技术手段。

4 关键技术研发思路

针对超高温高压钻井设备存在的技术难点,结合各设备使用环境、工况、研制过程、技术特点和使用方法等,提出各关键技术的攻关思路。

4.1 开展超高温高压钻井设备金属材料攻关

高强度金属材料在整个设备构成中占据着绝对的比重和体量,是构成各种机械设备的主要成分。围绕超高温高压钻井防喷器、井口装置、套管泥线悬挂装置及井下工具等产品性能提升,应做好4个方面的技术攻关,分别是:①加大高强度金属材料配方和冶炼技术研究,攻克高强度承压金属材料冶炼技术难题,提高现有材料的强度、韧性等力学性能指标;②认真研究高强度金属材料锻造变形工艺,优化温度、变形量、保温时间及冷却速率等参数,为锻造工艺优化提供理论指导;③深入开展高强度金属材料热处理工艺优化与组织性能研究,开展不同温度、保温时间和冷却速度的热处理工艺优化试验,以获得良好的调质态微观组织,从而实现金属材料优良的强度和韧性;④开展金属抗蚀性能研究工作,突破复杂形状内腔高强度耐蚀合金堆焊技术,大幅度增强防喷器耐腐蚀能力,确保产品能够长期适应于海洋及井下恶劣环境工作要求。

4.2 做好超高温高压橡胶密封研究工作

井口井控设备中的密封元器件(如防喷器胶芯等)在关井、防止井喷井涌事故发生中发挥着重要作用,也是衡量产品性能的关键要素。受制于橡胶件自身高温高压时变形大、失效快的问题,结合产品结构特点和工作性能,需要做好以下几方面研究工作:①深入研究高温密封失效机理,应用三维超弹性有限元模拟分析技术,建立以实际检测数据为基础的橡胶材料结构模型,以应力和应变减小并实现密封为目标,优化密封结构,减小橡胶高温挤出量;②研发以HNBR为基体的超高温高压抗硫化氢橡胶配方体系和硫化体系,优选高品质原胶,优化补强体系、防老体系和硫化体系,以获得优越的综合物理力学性能;③对橡胶进行常温静态力学性能、动态性能、高温性能和耐硫化氢腐蚀能力检测,按照GB/T 20174—2019要求连续开展疲劳、高温试验和极限高温试验,保证橡胶密封件在超高温高压下的可靠性。

4.3 深入开展高性能控制系统设备研发工作

高温高压工作环境对设备中的气、液、电等各种控制系统及其元件影响非常突出,极易导致系统失灵和失效。为提升系统适应高温高压环境需要,一是要认真做好系统配套研究工作,逐一对系统和组件进行匹配性分析,并尽可能在系统中采用必要的降温、降压措施,以确保系统性能稳定、安全可靠;二是开展热成像分布分析和功率器件选型工作,选用高温低功耗芯片,开发低功耗电路固件程序或优化电路板导热路径,从中央处理器到外围芯片逐级降低系统功耗、降低电路温升,形成电路低功耗技术等;三是优选高温合金或陶瓷等测井仪器外壳材料隔离等措施,提高仪器抗压、抗拉以及电绝缘性,形成超高温高压环境下井下仪器高性能承压密封技术。

4.4 做好超高温高压钻井设备海试技术研究工作

在工厂试验验证的基础上,围绕目标海域做好海试技术研究是产品走向市场的关键一步,应认真做好技术研究。一是根据目标作业海域、拟依托平台及地层条件,明确海试试验海况及钻井参数,提出超高温高压钻井关键设备样机的试验参数要求;二是针对不同设备特点,从起吊运输、安装连接、功能测试、示范应用及产品回收等方面做好全流程海试方案;三是根据试验过程中数据采集需求,制定海试过程监测方案,同时,针对海试中可能存在的安全隐患,提前做好风险应急预案等,完成海试试验总体方案及海试作业流程,突破超高温高压钻井关键设备海试技术。

5 结论及认识

(1)研究得出海洋超高温高压环境钻井涉及的主要设备是指与钻井井眼直接或间接关联的系列设备,其中钻井防喷器、井口装置、泥线悬挂装置、井下工具等为亟待突破的超高温高压钻井关键设备。

(2)通过对比分析,我国在海洋超高温高压钻井关键设备的设计、制造及试验等多个环节与发达国家存在差距。

(3)分析提出了金属材料研发、密封设计制造、控制元器件开发和系统设备海试技术是制约超高温高压钻井设备发展的关键技术。

(4)研究提出了金属材料研发、密封设计制造、控制元器件开发和钻井设备海试等各项关键技术的研发攻关思路。